Изобретение относится к сварке трением и может быть использовано в различных отраслях машиностроения, например при производстве составного режущего или ударного инструмента, изготовленного из разнородных по степени легирования сталей, или при соединении трудносвариваемых материалов.

Известен способ сварки трением (авт.св. №1512740, опубл. 07.10.89, БИ №37) быстрорежущих сталей с конструкционными, включающий стадию нагрева, на которой заготовки приводят в относительное вращение при постоянном приложении контактного давления, и стадию проковки, которую осуществляют после прекращения вращения. Сварка по этому способу производится в температурном интервале сверхпластичности быстрорежущих сталей, что устраняет условия закалки быстрорежущей стали в зоне термического влияния, а значит, и необходимость отжига заготовок после сварки. В стыке по этому способу не возникают «блестящие полосы скольжения», снижающие прочность сварных соединений. Недостатками этого способа сварки трением являются низкая стабильность качества сварных соединений вследствие высокой вероятности возникновения непроваров и подрезов, вызываемых выхватыванием поверхностных слоев металла, прилегающего к стыку, гратом. Эти недостатки вызываются неравномерностью нагрева стыка по всему сечению. Поэтому значительные перепады температуры приводят к отсутствию условий сверхпластичности на некоторых участках формирующегося сварного соединения.

Наиболее близким по технической сути к предлагаемому способу является способ сварки трением (патент РФ №2103131, опубл. 27.01.98, БИ №3), при котором на стадии нагрева давление к свариваемым заготовкам прикладывают импульсно, причем окончание первого импульса давления определяют достижением температуры сверхпластичности металла одной из заготовок на поверхности стыка. Длительность последующих пауз, импульсов прикладываемого давления и их количество определяют выравниванием температуры сверхпластичности по всей зоне физического контакта. Недостатками этого способа сварки трением являются низкая стабильность качества сварных соединений, вызванная высокой вероятностью формирования закалочных структур при охлаждении соединения на воздухе. Известно, что эффект сверхпластичности быстрорежущей стали в процессе сварки трением проявляется в условиях изотермического одноосного сжатия при температуре на 15...25°С ниже температуры Ас1 и сохраняется в узком температурном интервале (20...30°С). Однако достижение узкого (20...30°С) температурного интервала сверхпластичности уже на этапе предварительного разогрева (первого импульса, за 0,8...2,0 секунды) в большинстве случаев не позволяет "удержаться" в этом интервале в ходе последующего процесса сварки. Снижение давления нагрева в паузе при данном способе сварки приводит к дальнейшему росту температуры в зоне контакта и, следовательно, к частичному а→γ превращению материала в околостыковой зоне. Это дополнительно усугубляется очень большой скоростью вращения заготовок (6...8 с-1). Последующее охлаждение заготовок после сварки приводит к мартенситной перестройке решетки в этих областях. Данные фазовые изменения в околостыковой зоне способствуют образованию большого количества брака после сварки трением с использованием эффекта сверхпластичности быстрорежущей стали (Базык А.С., Пустовгар А.С., Казаков М.В., Гвоздев А.Е. Влияние деформации в условиях сверхпластичности на структуру и свойства быстрорежущих сталей// Металловедение и термическая обработка металлов. - 1981. - №3. - С.21-25).

Задача, решаемая предлагаемым способом, заключается в повышении стабильности качества сварных соединений путем устранения условий перегрева на некоторых участках формирующегося сварного стыка выше температурного интервала сверхпластичности.

Решение поставленной задачи достигается тем, что сварку трением, осуществляемую в температурном интервале сверхпластичности металла одной из заготовок, включает стадию нагрева, при которой заготовки приводят в относительное вращение, и стадию проковки, проводимую после прекращения вращения. Стадию нагрева при частоте вращения шпинделя машины 1...2,5 с-1 разбивают на предварительный и выравнивающий разогрев. Предварительный разогрев заканчивают при достижении температуры в зоне стыка 450...550°С, в зависимости от марки стали и диаметра соединяемых заготовок. На стадии выравнивающего разогрева давление к свариваемым заготовкам прикладывают импульсно, от 2 до 5 импульсов для плавного достижения температурного интервала сверхпластичности по всей зоне физического контакта. Давление разогрева в паузах составляет З0...60% от давления в импульсе, а продолжительность пауз и импульсов давления нагрева 1...3 с.

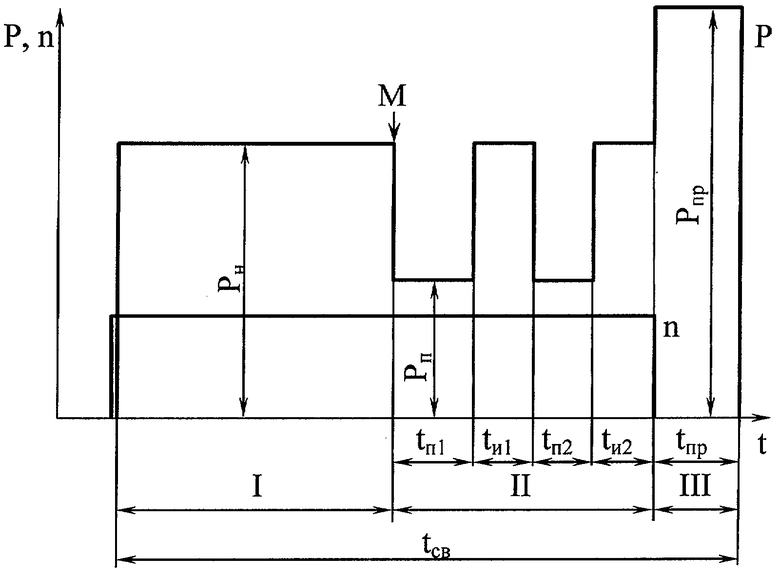

На чертеже показана временная диаграмма изменения осевого давления при сварке, где Р - осевое давление; n - число оборотов шпинделя; М - момент достижения температуры 450...550°С, tи1, tи2 - время первого и второго импульса соответственно; tп1, tп2 - время первой и второй паузы соответственно; tпр - время проковки; tсв - время процесса сварки; Рн - давление нагрева; Рп - давление паузы; Рпр - давление проковки. Весь процесс сварки разбит на три этапа: I - предварительный разогрев, II - выравнивающий разогрев, III - проковка.

Стадию нагрева разбивают на предварительный и выравнивающий разогрев. Предварительный разогрев заканчивают при достижении температуры в зоне стыка 450...500°С, в зависимости от марки стали и диаметра соединяемых заготовок. На стадии выравнивающего разогрева давление к свариваемым заготовкам прикладывают импульсно от 2 до 5 импульсов для плавного достижения температурного интервала сверхпластичности по всей зоне физического контакта. Давление нагрева в паузах составляет 30...60% от давления в импульсе. Количество циклов импульсного изменения давления зависит от выравнивания температуры в зоне физического контакта. За начало выравнивающего разогрева предложено использовать скачкообразное изменение момента сопротивления при трении заготовок, соответствующее температуре в зоне стыка 450...500°С. При этом происходит интенсивное перемешивание металла в зоне физического контакта и вовлечение в нее еще большего объема материала, момент сопротивления имеет максимальные значения и дрейф. По достижении указанной температуры начинается выравнивающий разогрев, параметры которого подбираются экспериментально в зависимости от диаметра свариваемых заготовок. К концу II этапа сварки обеспечивается выравнивание температуры по всей поверхности трения, после чего при отключении привода вращения осуществляют проковку для окончательного формирования сварного соединения.

Существенным отличием предлагаемого способа является момент приложения импульсного изменения давления нагрева и значительное снижение частоты вращения шпинделя (1...2.5 с-1). Импульсный разогрев начинают раньше, чем температура в зоне контакта двух заготовок достигнет температурного интервала сверхпластичности материала. В противном случае наблюдается перегрев стыка, а при охлаждении на воздухе, как следствие, образование закалочных структур. Снижение скорости вращения заготовок продиктовано возможностью регулирования тепловыделением в зоне стыка, т.к. при высоких скоростях вращения не обеспечивается необходимое снижение интенсивности нагрева во время паузы. В период прохождения импульса обеспечивается максимальное тепловыделение в зоне физического контакта. Во время паузы нагрева происходит снижение интенсивности трения и связанное с этим перераспределение температуры в зоне физического контакта, т.к. обеспечить одинаковую температуру в зоне стыка при непрерывном нагреве невозможно. К концу второго импульса выравнивающего разогрева обеспечивается достижение и выравнивание температуры в зоне контакта на уровне температурного интервала сверхпластичности более легированной стали. Но для обеспечения максимального качества сварных соединений необходимо, чтобы весь материал в зоне контакта был нагрет до температурного интервала сверхпластичности и разница фактической температуры не должна превышать 20...30°С. Время для выравнивающего разогрева и проковки соединения при данном способе сварки остается фиксированным (8...15 с) и зависит от количества и продолжительности пауз и импульсов давления нагрева (2...3 шт и 1...3 с соответственно). При этом может лишь изменяться время на предварительный разогрев заготовок до указанной температуры, зависящий от состояния контактируемых поверхностей. Указанные ниже параметры режима зависят от диаметра свариваемых заготовок (допускается разность диаметров), химического состава и физико-механических свойств соединяемых материалов.

Пример 1. В таблице 1 представлены сравнительные данные механических испытаний сварных соединений непосредственно после сварки (охлаждение на воздухе) и после полной термической обработки (закалка+3-кратный отпуск), полученных по прототипу и предлагаемому способу сварки. Образцы сварных соединений, выполненных по предлагаемому способу сварки, показывают более высокие значения механических характеристик и значительную стабильность результатов. Производят сварку трением биметаллических заготовок режущего инструмента с рабочей частью из быстрорежущей стали Р6М5 с хвостовой частью из стали 45 диаметром 17 мм. Сварку ведут на установке, созданной на базе машины МФ-327, с модернизированной схемой управления, пневмосхемой и приводом, снабженной бесконтактным датчиком температуры поверхности сварного стыка, по сигналу с которого начинают выравнивающий разогрев.

Параметры режима сварки:

Параметры режима установлены при сварке опытных партий заготовок сверл и метчиков на различных режимах.

Пример 2. В таблице 2 представлены сравнительные данные механических испытаний сварных соединений, полученных по прототипу и предлагаемому способу сварки. Образцы сварных соединений, выполненных по предлагаемому способу сварки, показывают более высокие значения механических характеристик и значительную стабильность результатов. Производят сварку трением биметаллических заготовок ударного инструмента с рабочей частью из инструментальной стали ШХ15 с хвостовой частью из стали 50 диаметром 19 мм. Сварку ведут на установке, созданной на базе машины МФ-327, с модернизированной схемой управления, пневмосхемой и приводом, снабженной бесконтактным датчиком температуры поверхности сварного стыка, по сигналу с которого начинают выравнивающий разогрев.

Параметры режима сварки:

Параметры режима установлены при сварке на различных режимах опытных партий заготовок биметаллического ударного инструмента.

Механические свойства образцов биметаллических соединений сталь Р6М5 - сталь 45

Механические свойства образцов сталь 50 - сталь ШХ15

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТРЕНИЕМ | 1994 |

|

RU2103131C1 |

| Способ термомеханической сварки разнородных сплавов | 2021 |

|

RU2768918C1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456141C2 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ ДЛЯ МОНОБЛОКОВ ТУРБОМАШИН | 2010 |

|

RU2456143C2 |

| Способ сварки трением | 1987 |

|

SU1512740A1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456142C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2009818C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2011 |

|

RU2483849C2 |

| Способ сварки трением | 1984 |

|

SU1232439A1 |

| Способ сварки трением | 1985 |

|

SU1294539A1 |

Изобретение может быть использовано при производстве режущего или ударного инструмента, изготовленного из разнородных по степени легирования сталей, при соединении трудносвариваемых металлов. Сварку трением осуществляют в температурном интервале сверхпластичности металла более легированной заготовки. Стадию нагрева разбивают на предварительный разогрев с постоянным усилием нагрева и выравнивающий разогрев с импульсным изменением усилия нагрева, осуществляемый по достижении в стыке определенной температуры. Параметры импульсного нагрева выбирают в зависимости от выравнивания температуры в зоне физического контакта. Интенсивное перемешивание металла в зоне физического контакта обеспечивает плавный переход структуры и свойств от одной заготовки к другой. Способ сварки обеспечивает высокое качество и ее стабильность при соединении металлов, чувствительных к перегреву и образованию закалочных структур при охлаждении на воздухе, и исключает отжиг после сварки, что значительно снижает стоимость сварочной операции. 1 ил., 2 табл.

Способ сварки трением, осуществляемый в температурном интервале сверхпластичности металла одной из заготовок, включающий стадию нагрева, на которой заготовки приводят в относительное вращение, и стадию проковки, осуществляемую после прекращения вращения, отличающийся тем, что стадию нагрева при частоте вращения шпинделя машины 1...2,5 с-1 разбивают на предварительный и выравнивающий разогрев, причем предварительный разогрев заканчивают при достижении температуры в зоне стыка 450...550°С, в зависимости от марки стали и диаметра соединяемых заготовок, на стадии выравнивающего разогрева давление к свариваемым заготовкам прикладывают импульсно от 2 до 5 импульсов для плавного достижения температурного интервала сверхпластичности по всей зоне физического контакта, при этом давление разогрева в паузах составляет 30...60% от давления в импульсе, а продолжительность пауз и импульсов давления нагрева 1...3 с.

| СПОСОБ СВАРКИ ТРЕНИЕМ | 1994 |

|

RU2103131C1 |

| Способ сварки трением | 1987 |

|

SU1512740A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2009818C1 |

| Способ сварки трением | 1976 |

|

SU664791A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2006-04-20—Публикация

2004-10-25—Подача