Изобретение относится к сварке трением, преимущественно к способам сварки трением инструментальных сталей и сплавов с конструкционной сталью.

Целью изобретения является уменьшение тепловых потерь, сокращение продолжительности сварки, снижение удельных усилий нагрева и проковки, уменьщение расхода электроэнергии, обеспечение регулирования тепловло- жения в свариваемые заготовки для одновременного достижения ими плас- тическогр состояния, снижение неравномерности нагрева и охлаждения металла и повышение качества сварных соединений.

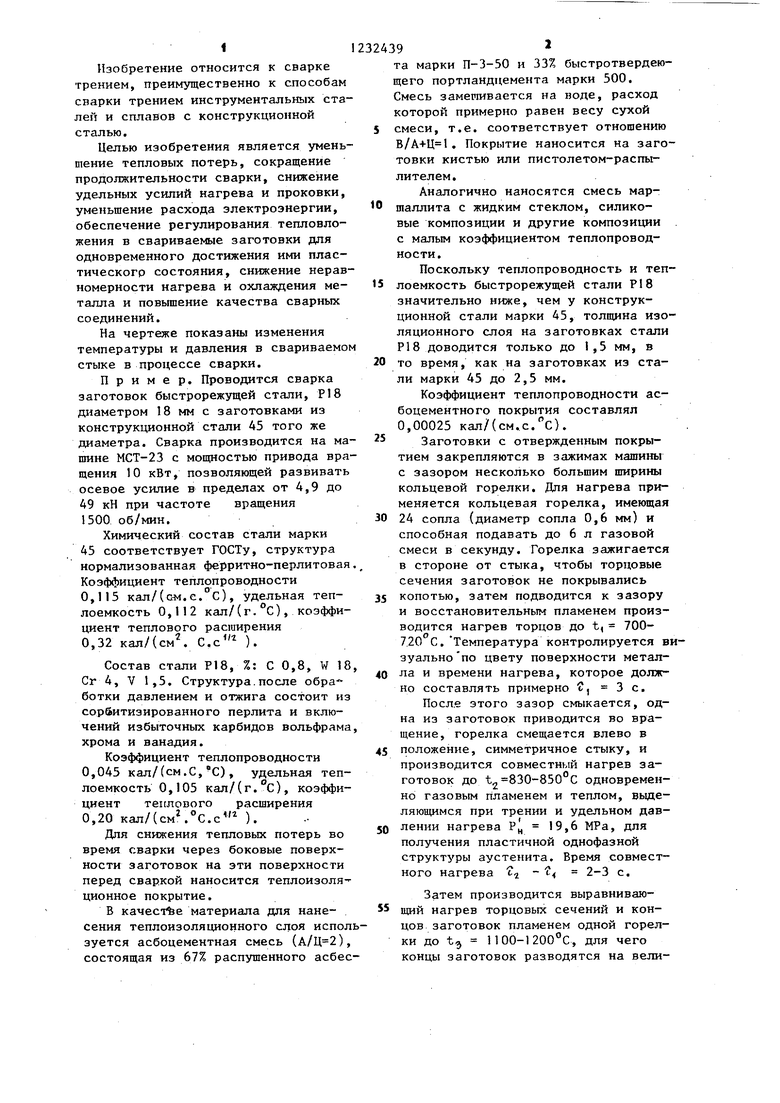

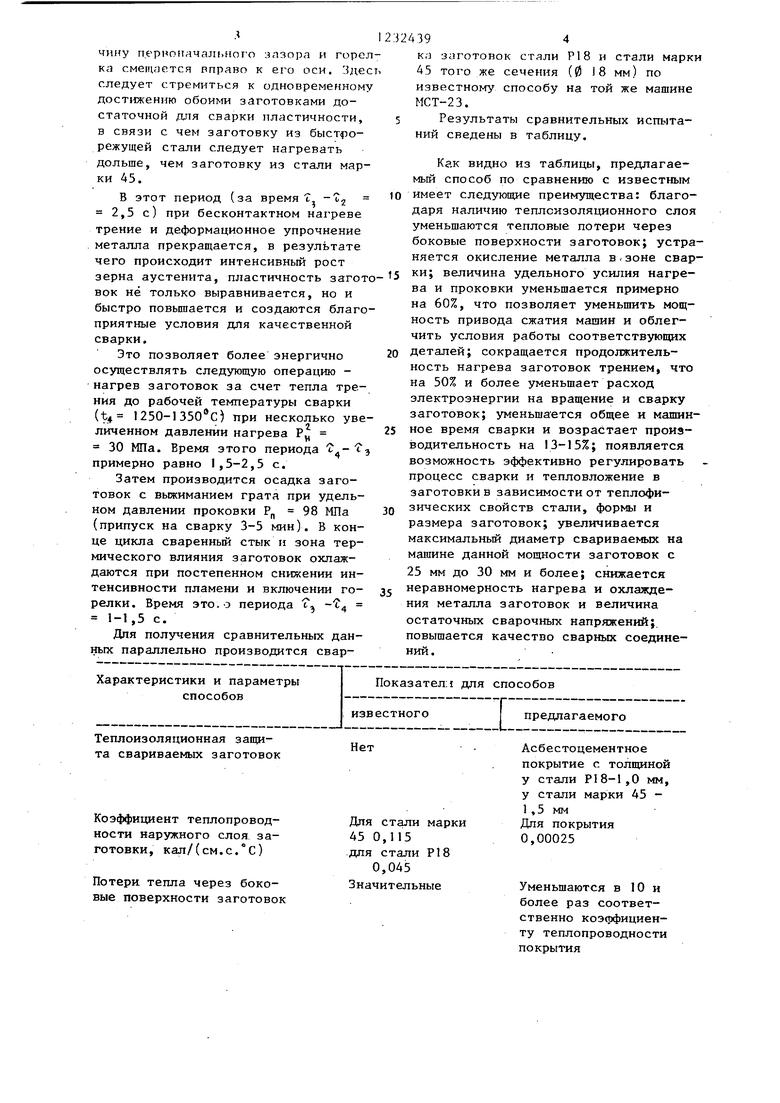

На чертеже показаны изменения температуры и давления в свариваемо стыке в процессе сварки.

Пример. Проводится сварка заготовок быстрорежущей стали, Р18 диаметром 18 мм с заготовками из конструкционной стали 45 того же диаметра. Сварка производится на машине МСТ-23 с мощностью привода вращения 10 кВт, позволяющей развивать осевое усилие в пределах от 4,9 до 49 кН при частоте вращения 1500 об/мин.

Химический состав стали марки 45 соответствует ГОСТу, структура нормализованная ферритно-перлитовая Коэффициент теплопроводности 0,115 кал/(см.с. с), удельная теплоемкость 0,112 кал/(г. с), коэффициент теплового расширения 0,32 кал/(см . С.с ).

Состав стали Р18, %: С 0,8, W 18 Сг 4, V 1,5. Структура.поеле обработки давлением и отжига состоит из сорбитизированного перлита и включений избыточных карбидов вольфрама хрома и ванадия.

Коэффициент теплопроводности 0,045 кал/(см.С,С), удельная теплоемкость 0,105 кал/(г.с), коэффициент теплового расширения 0,20 кал/(. ).

Для снижения тепловых потерь во время сварки через боковые поверхности заготовок на эти поверхности перед сваркой наносится теплоизоля- ционное покрытие.

В качестве материала для нанесения теплоизоляционного слоя испол зуется асбоцементная смесь (), состоящая из 67% распушенного асбес25

32439

та марки П-3-50 и 33% быстротвердею- щего портландцемента марки 500. Смесь замешивается на воде, расход которой примерно равен весу сухой

5 смеси, т.е. соответствует отношению В/А+Ц 1. Покрытие наносится на заготовки кистью или пистолетом-распылителем.

Аналогично наносятся смесь мар шаллита с жидким стеклом, силико- вые композиции и другие композиции с малым коэффициентом теплопроводности.

Поскольку теплопроводность и лоемкость быстрорежущей стали Р18 значительно ниже, чем у конструкционной стали марки 45, толщина изоляционного слоя на заготовках стали Р18 доводится только до 1,5 мм, в

20 то время, как на заготовках из стали марки 45 до 2,5 мм.

Коэффициент теплопроводности асбоцементного покрытия составлял 0,00025 кал/(см.с.с).

Заготовки с отвержденным покрытием закрепляются в зажимах машины с зазором несколько большим ширины кольцевой горелки. Для нагрева применяется кольцевая горелка, имеющая

30 24 сопла (диаметр сопла 0,6 мм) и способная подавать до 6 л газовой смеси в секунду. Горелка зажигается в стороне от стыка, чтобы торцовые сечения заготовок не покрывались

35 копотью, затем подводится к зазору и восстановительным пламенем производится нагрев торцов до t, 700- 720 С. Температура контролируется визуально по цвету поверхности метал40 ла и времени нагрева, которое должно составлять примерно С, 3 с.

Посл.е этого зазор смыкается, одна из заготовок приводится во вращение, горелка смещается влево в

45 положение, симметричное стыку, и производится совместный нагрев заготовок до t2 830-850°C одновременно газовым пламенем и теплом, выделяющимся при трении и удельном дав50 лении нагрева Р„ 19,6 МРа, для получения пластичной однофазной структуры аустенита. Время совместного нагрева tj - « 4 2-3 с.

Затем производится выравниваю- 55 щий нагрев торцовых сечений и концов заготовок пламенем одной горелки до t ПОО-1200°С, для чего концы заготовок разводятся на вели.

чину пер1 о11ачал ог о зпзора и горо ка смеиию.тся рправо к его оси. 5де следует стремиться к одновременном достижению обоими заготовками достаточной для сварки пластичности, в связи с чем заготовку из быст|5о- режущей стали следует нагревать дольше, чем заготовку из стали марки 45.

В этот период (за время Т. 2,5 с) при бесконтактном нагреве трение и деформационное упрочнение металла прекращается, в результате чего происходит интенсивный рост зерна аустенита, пластичность заготвок не только выравнивается, но и быстро повышается и создаются благоприятные условия для качественной сварки.

Это позволяет более энергично осуществлять следующую операцию - нагрев заготовок за счет тепла трения до рабочей температуры сварки (t4 1250-1350 С) при несколько увеличенном давлении нагрева Рц 30 МПа. Время этого периода примерно равно 1,5-2,5 с.

Затем производится осадка заготовок с выжиманием грата при удельном давлении проковки Р 98 МПа (припуск на сварку 3-5 мин). В конце цикла сваренный стык и зона термического влияния заготовок охлаждаются при постепенном снижении интенсивности пламени и включении горелки. Время это. о периода Г - с 1-1,5 с.

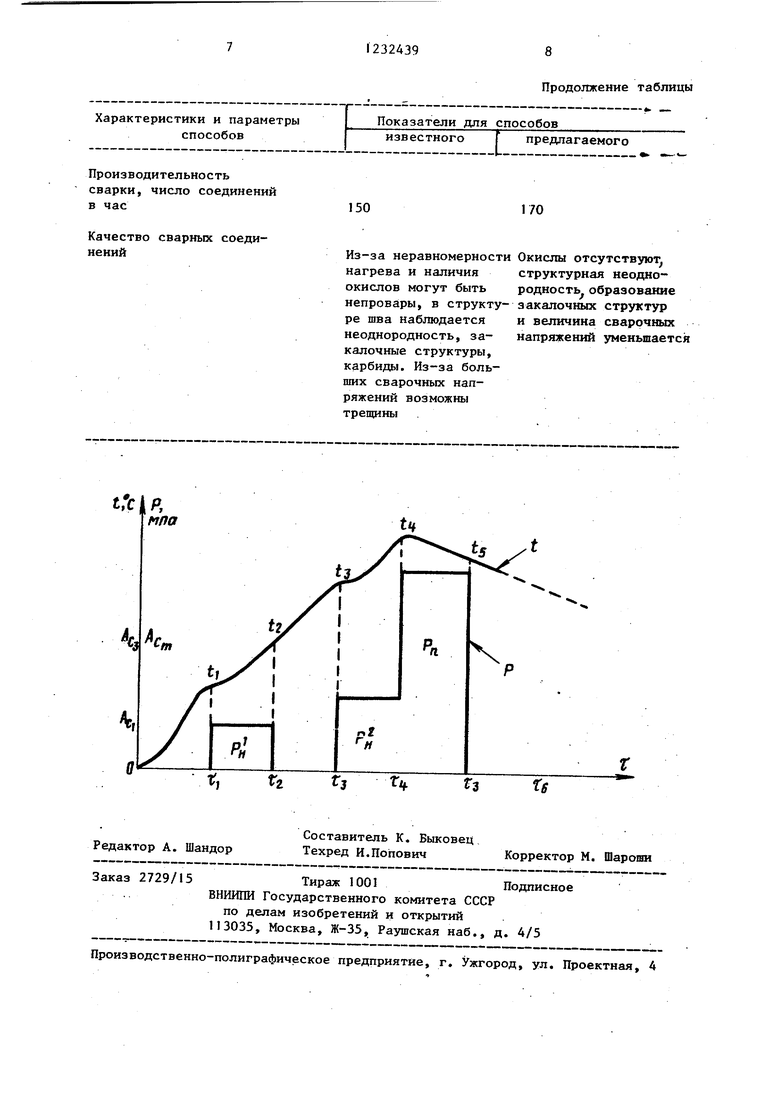

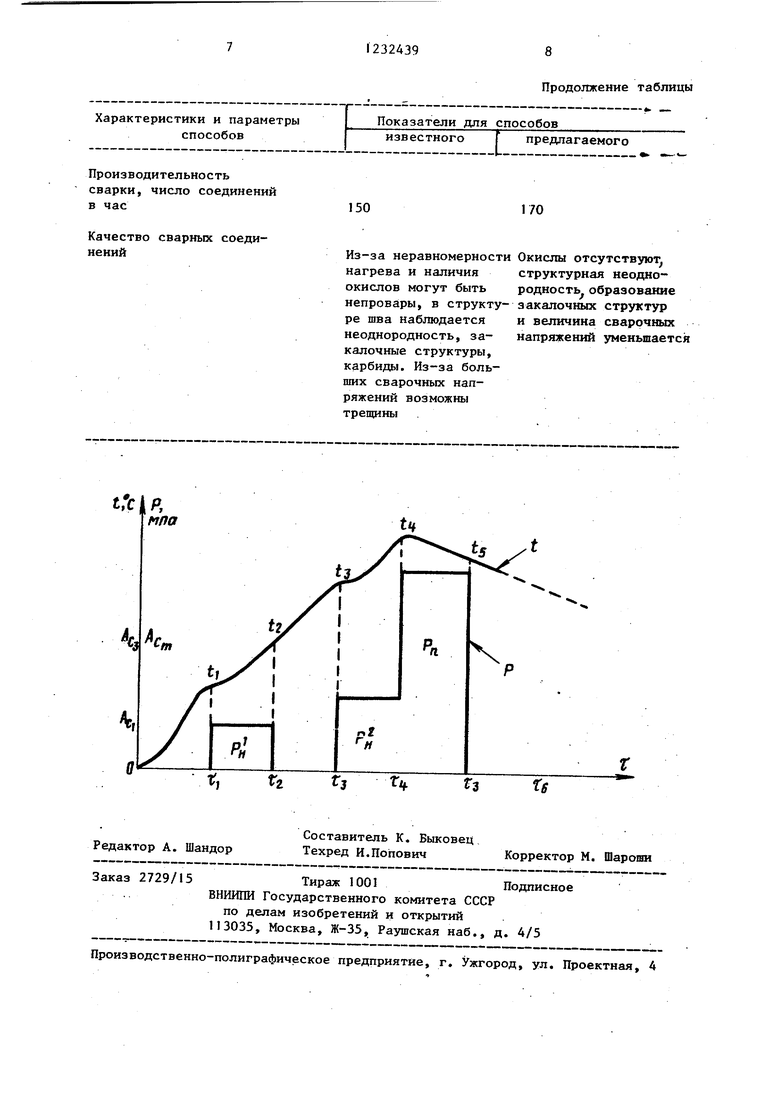

Для получения сравнительных данных параллельно производится свар

Теплоизоляционная защита свариваемых заготовок

Коэффициент теплопроводности наружного слоя заготовки, кал/(см.с.°с)

Потери, тепла через боковые поверхности заготовок

:324394

кл заготоиок стали Р18 и стали марки 45 того же сечения (0 18 мм) по известному способу на той же машине МСТ-23.

5 Результаты сравнительных испытаний сведены в таблицу.

Как видно из таблицы, предлагаемый способ по сравнению с известным 10 имеет следующие преимущества: благодаря наличию теплоизоляционного слоя уменьшаются тепловые потери через боковые поверхности заготовок; устраняется окисление металла в - зоне свар- t5 ки; величина удельного усилия нагрева и проковки уменьшается примерно на 60%, что позволяет уменьшить мощность привода сжатия машин и облегчить условия работы соответствующих

20 деталей; сокращается продолжительность нагрева заготовок трением, что на 50% и более уменьшает расход электроэнергии на вращение и сварку заготовок; уменьшается общее и машин25 ное время сварки и возрастает производительность на 13-15%; появляется возможность эффективно регулировать процесс сварки и тепловложение в заготовки в зависимости от теплофи30 зических свойств стали, формы и размера заготовок; увеличивается максимальный диаметр свариваемых на машине данной мощности заготовок с

25 мм до 30 мм и более; снижается , неравномерность нагрева и охлаждения металла заготовок и величина остаточных сварочных напряжений;, повышается качество сварных соединений.

марки

Р18

ые

Асбестоцементное покрытие с толщиной у стали Р18-1,0 мм, у стали марки 45 - 1 ,5 мм

Дпя покрытия 0,00025

Уменьшаются в 10 и более раз соответственно коэффициенту теплопроводности покрытия

Характеристики и параметры способов

Время нагрева заготовок теплом трения, .с

Время нагрева заготовок газовым пламенем, с

Время совместного нагрева заготовок тре««я и горелкой, с

Общее время нагрева, с Машинное сварки, с

Удельное усилие ыагрева, МПа

Усилие нагрева трением,

Удельное давление проковки, МПа

Усилие проковки, Н

Тепло, выделяемое в процессе трения, Дж

Тепло, выделяемое при нагреве горелкой, Дж

Расход электроэнергии

на одно сварное .соединен

кВтч

Расход ацетилена, л/мин

Возможность регулирования тепловложекия в заготовки из разных марок стали

Окисление металла в процессе сварки

Продолжение габлищ Показатели для способов

естного

предлагаемого 3,5-5,5

8,5-10,0

3-4,5

9-11

10-12,5

Р 19,6; Р 30

7480

98 24955

0,63х10 0,97x10

0,0078 6

тсутствует

Изменением материала и толщины слоя покрытия, времени нагрева горелкой, мощности и скорости движения пламени, продолжительности отдельных периодов

Имеет место

Устраняется

Характеристики и параметры способов

ительность число соединений

сварных соеди

150

Из-за неравномерности нагрева и наличия окислов могут быть непровары, в структуре шва наблюдается неоднородность, закалочные структуры, карбиды. Из-за больших сварочных напряжений возможны трещины

Продолжение таблицы

Показатели для способов

известного

предлагаемого

150

170

Окислы oтcyтcтвyют структурная неоднородность образовахше закалочных структур и величина сварочных напряжений уменьшается

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки трением заготовок различного сечения | 1989 |

|

SU1637983A2 |

| Способ сварки трением | 1985 |

|

SU1355412A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2004 |

|

RU2274530C1 |

| Способ изготовления высокопрочных труб | 1980 |

|

SU881130A2 |

| Способ сварки трением | 1984 |

|

SU1197811A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 1994 |

|

RU2103131C1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456142C2 |

| Способ сварки трением заготовок различного сечения и машина для его осуществления | 1986 |

|

SU1366336A1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456141C2 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ ДЛЯ МОНОБЛОКОВ ТУРБОМАШИН | 2010 |

|

RU2456143C2 |

t4

Редактор А. Шандор

Составитель К. Быковец Техред И.Попович

Заказ 2729/15Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор М. Шароши

Авторы

Даты

1986-05-23—Публикация

1984-12-20—Подача