Ссылка на другие заявки

Данная заявка является частичным продолжением заявки на патент США №09/749318 "Армированное изделие и способ его изготовления", поданной 27 декабря 2000 года, содержание которой включено в данное описание путем ссылки.

Область техники

Данное изобретение касается армированной текстилем плоской исходной структуры, из которой формуется трехмерное изделие путем термоформования или другими способами, подходящими для этой цели.

Обзор известных технических решений

Конструкции из армированных волокнами композиционных материалов обладают малым весом при обеспечении механических преимуществ, таких как прочность. Однако с точки зрения стоимости во многих применениях конструкции из прессованного пластика, дерева или металла более предпочтительны, так как их легче изготавливать. Все же зачастую такие изделия как упаковка или складские контейнеры склонны к повреждениям из-за неаккуратного обращения с ними или имеют ограниченные возможности штабелирования по соображениям прочности и веса. Хотя конструкции из армированных волокнами композиционных материалов более предпочтительны, требуется учитывать расходы, связанные с созданием довольно сложной трехмерной структуры.

Это связано с тем, что изготовление композиционных конструкций обычно начинается с плоскотканой структуры из волокон. Затем ей должна быть придана форма изделия, которое далее покрывается полимером и термоформуется или отверждается в необходимой форме. Это может быть легко сделано для относительно плоских или гладких поверхностей. Однако для поверхностей с углами, таких как соединения сторон, углов и днищ коробки или ящика, требуется выполнение разрезов или вытачек. Это довольно трудоемко и увеличивает стоимость изготовления. Для изделий, которые обычно должны быть недорогими, например, упаковочных контейнеров, дополнительные расходы могут перевешивать преимущества от их выполнения в виде армированных конструкций.

Хотя тканые трехмерные структуры можно соткать на специализированных машинах, это связано со значительными расходами, и лишь в редких случаях бывает желательно иметь ткацкий станок, специально предназначенный для создания какой-либо простой структуры.

Таким образом, хотя армированные волокнами изделия желательны во многих применениях для замены аналогичных пластмассовых, деревянных или металлических конструкций, требуется уменьшить расходы, связанные с их изготовлением. Этим можно также обеспечить их сравнительно массовое производство и широкое применение.

В заявке на патент Германии DE 19716637A описана ткань для формирования трехмерных структур, состоящая из двух частей, сформированных из основных и уточных волокон, при этом ткань сгибают в направлении, параллельном основным и уточным волокнам. В этой же заявке описан способ изготовления ткани для формирования трехмерных структур, в котором формируют две части ткани из двух частей, состоящих из основных и уточных волокон, и ткань сгибают в направлении, параллельном основным и уточным волокнам.

Сущность изобретения

Следовательно, основной целью изобретения является минимизация или устранение потребности выполнения разрезов и вытачек в армирующих тканях для трехмерных структур.

Другая цель, связанная с основной целью, состоит в упрощении изготовления таких структур и уменьшении трудозатрат.

Еще одной целью изобретения является устранение потребности в специальном ткацком оборудовании для создания трехмерных структур.

И еще одной целью изобретения является создание способа изготовления армирующей ткани, которая может быть легко приспособлена для создания широкого многообразия различных трехмерных структур.

Эти и другие цели и преимущества будут очевидны из описания данного изобретения. Изобретение направлено на создание специально сконструированной ткани, пригодной для армирования трехмерной композиционной структуры. Армирующая структура из волокон может быть соткана на обычном ткацком оборудовании. Ее изготовление начинается с создания тканой двухмерной структуры, из которой затем формируется трехмерная структура, в частности, имеющая глубокие складки. Чтобы обеспечить это, армирующую ткань ткут таким образом, что в некоторых частях ткацкого переплетения волокна основы и утка настилаются друг на друга, не переплетаясь и не соединяясь друг с другом. В этих частях ткани ее волокна могут двигаться независимо и скользить друг по другу, когда ткань сгибается или складывается в заданную форму. Если такая часть имеет прямоугольную или квадратную форму, она может сжиматься (стягиваться) таким образом, что основные и уточные волокна накладываются друг на друга, ориентируясь в одном направлении и создавая угол или ребро, которое работает в окончательной структуре как сжатый стержневой элемент.

Другой способ изготовления армирующего текстильного изделия связан с использованием тканей, сформированных путем вязально-прошивной технологии. Такие ткани формируются с помощью комбинации высокоскоростной технологии настилания/распределения волокон и технологии вязания. В вязально-прошивных тканях волокна или нити основного и уточного направлений не переплетаются. Трикотажные иглы скрепляют каждое пересечение основных и уточных волокон третьей сшивающей нитью. Сшивающие нити также связывают петельный столбик смежных сшивающих нитей. Согласно данному изобретению выбранные области основных и уточных нитей не соединяются сшивающими нитями, создавая области, подобные "непереплетенным" областям в рассмотренной выше форме осуществления изобретения. Соответственно, в этих областях волокна могут двигаться независимо друг от друга и скользить друг по другу, когда ткань сгибается или складывается в заданную форму.

Еще одним способом изготовления армирующего текстильного изделия является укладка двух слоев волокон под углом 90 градусов (или под другими углами) относительно друг друга, и затем, в выбранных областях, сварка основных и уточных волокон в местах их пересечения. Это требует, чтобы по крайней мере один из слоев волокон двух направлений содержал такие волокна, которые являются термопластичными или имеют термопластичное покрытие или термопластичный компонент. Те области ткани, где волокна скреплены сваркой, будут работать как "переплетенные". Те области, где волокна не скреплены, будут работать как "непереплетенные" области, аналогично описанной вначале форме осуществления изобретения.

Таким образом, согласно изобретению, предложена ткань для формирования структуры, имеющей трехмерную форму, содержащая основные и уточные волокна, при этом основные и уточные волокна в первой части ткани соединены друг с другом, а во второй части ткани основные и уточные волокна не соединены друг с другом и могут двигаться независимо друг от друга, причем сгибание ткани в первом направлении, параллельном основным волокнам, и втором направлении, параллельном уточным волокнам, приводит к сжатию второй части ткани, заставляя основные и уточные волокна во второй части ткани ориентироваться вдоль одной линии.

Указанная вторая часть ткани может быть окружена указанной первой частью.

Ткань может содержать множество первых частей и вторых частей.

Вторые части ткани могут быть окружены первыми частями.

Основные и уточные волокна первой части могут быть соединены друг с другом вязально-прошивным способом. Во второй части соединение волокон вязально-прошивным способом может отсутствовать.

Ткань может дополнительно содержать волокнистое сплетение, как часть этой ткани.

Множество основных или уточных волокон могут содержать термопластичный материал, термопластичное покрытие или термопластичный компонент, и в упомянутой первой части ткани основные и уточные волокна могут быть соединены друг с другом сваркой. Во второй части основные и уточные волокна могут быть не соединены сваркой.

Сварка может быть осуществлена путем нагрева, с помощью лазера или ультразвуком.

Основные и уточные волокна ткани могут быть уложены в виде непереплетенных слоев.

Сгибание ткани может осуществляться в месте стыка между первой частью и второй частью.

Упомянутые волокна в первой части могут быть переплетены, а упомянутые волокна во второй части могут быть не переплетены.

Также предложен способ изготовления ткани для формирования структуры, имеющей трехмерную форму, включающий следующие шаги:

формирование ткани, содержащей основные и уточные волокна для создания первой части ткани, в которой основные и уточные волокна соединены друг с другом; формирование второй части ткани, в которой основные и уточные волокна не соединены друг с другом и могут двигаться независимо друг от друга; и сгибание упомянутой ткани так, чтобы сжать вторую часть, заставляя основные и уточные волокна во второй части ориентироваться вдоль одной линии.

Способ может включать формирование ткани, в которой вторая часть окружена первой частью.

Способ может включать формирование ткани с множеством первых и вторых частей.

Способ также может включать формирование ткани со вторыми частями, окруженными первыми частями.

Предпочтительно, ткань сгибают в первом направлении, параллельном основным волокнам, и втором направлении, параллельном уточным волокнам, чтобы сжать вторую часть, заставляя основные и уточные волокна во второй части ориентироваться вдоль одной линии.

Сгибание ткани может осуществляться в месте стыка между первой частью и второй частью.

Способ может включать шаг соединения основных и уточных волокон в первой части вязально-прошивным способом.

Множество основных или уточных волокон могут содержать термопластичный материал, термопластичное покрытие или термопластичный компонент, и в упомянутой первой части ткани основные и уточные волокна могут быть соединены друг с другом сваркой.

Сварку предпочтительно осуществляют путем нагрева, с помощью лазера или ультразвуком.

Упомянутую ткань предпочтительно включают в состав трехмерной структуры, которой придают форму путем термоформования.

Упомянутая первая часть может быть выполнена переплетенной, а упомянутая вторая часть - непереплетенной.

Краткое описание чертежей

Цели и преимущества данного изобретения будут более понятны из его подробного описания, приводимого ниже со ссылкой на приложенные чертежи, на которых:

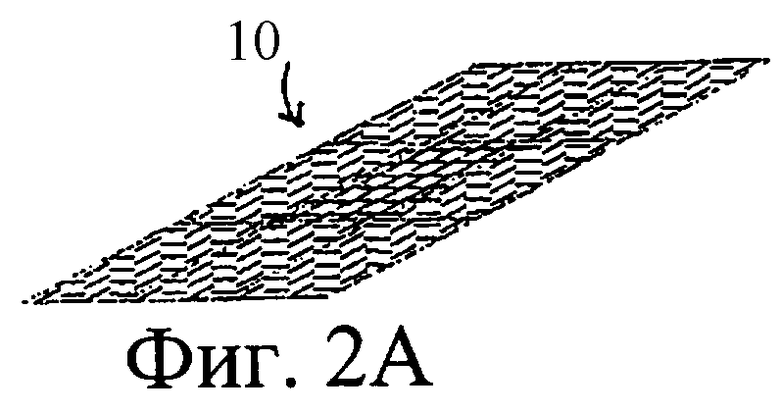

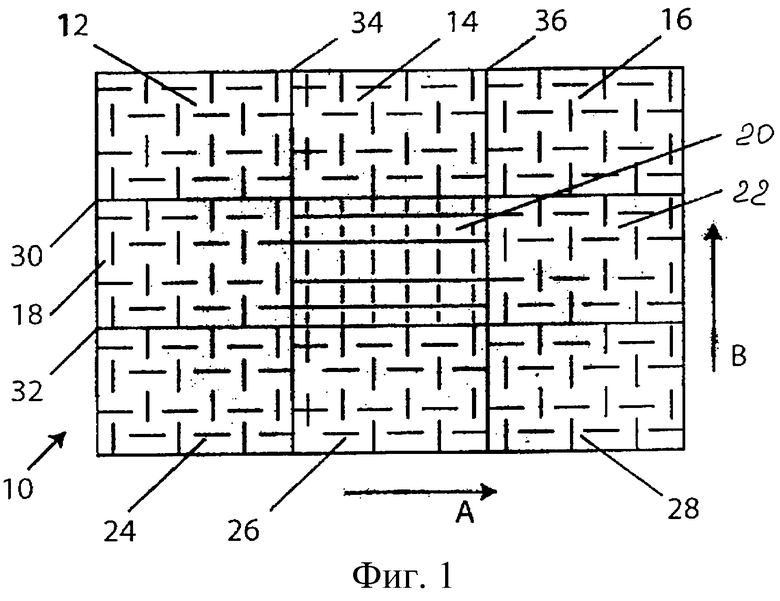

Фиг.1 иллюстрирует структуру плоскотканой двухмерной ткани согласно данному изобретению.

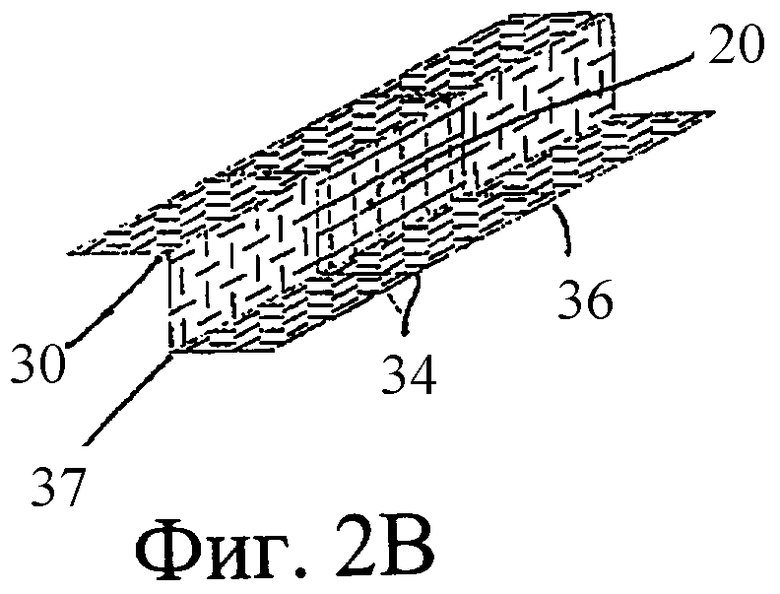

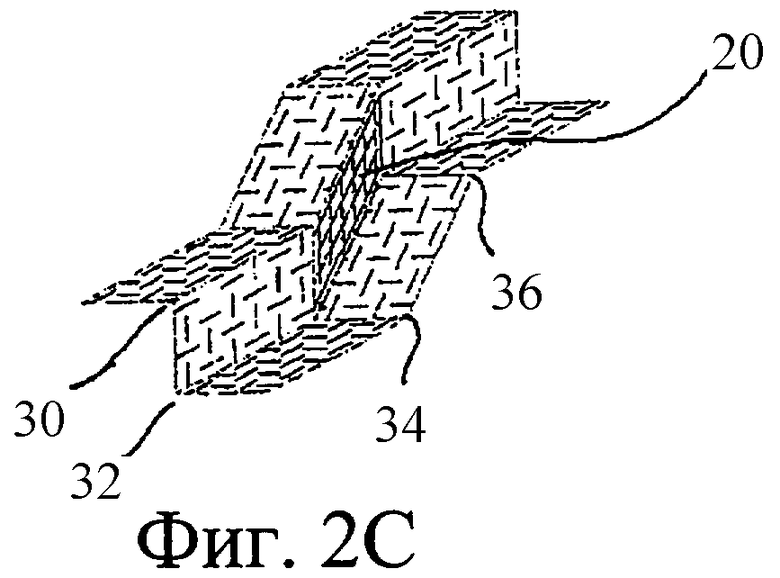

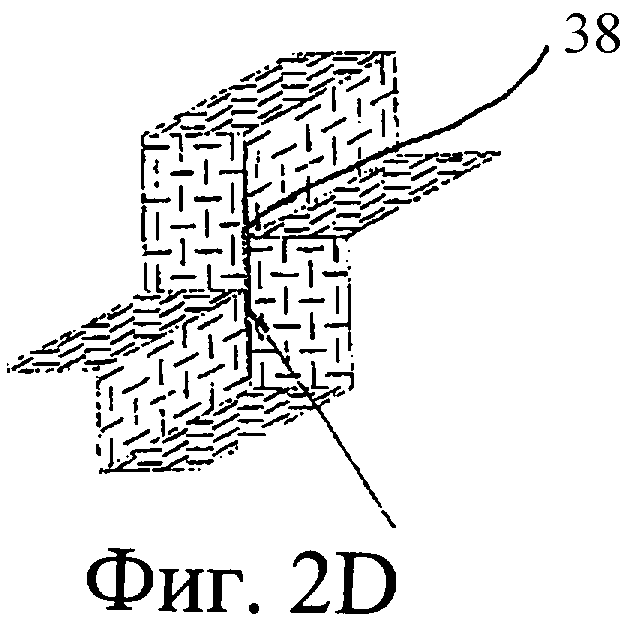

Фиг.2A-2D иллюстрирует последовательность складывания или сгибания ткани для создания глубоких ступеней.

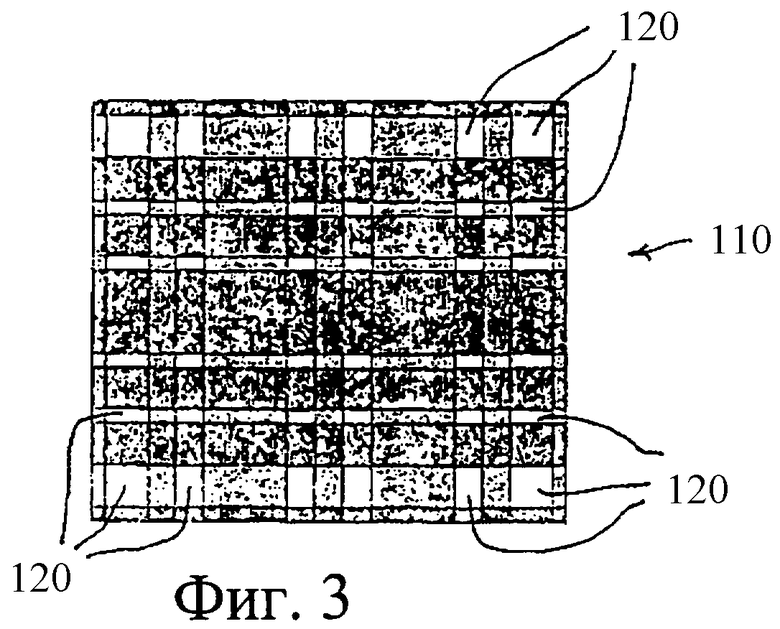

Фиг.3 иллюстрирует двухмерную ткань, имеющую несколько областей, где основные и уточные волокна не переплетены, для создания сложной структуры после складывания или сгибания.

Фиг.4 представляет собой перспективное изображение трехмерной структуры, сформированной из ткани, показанной на фиг.3.

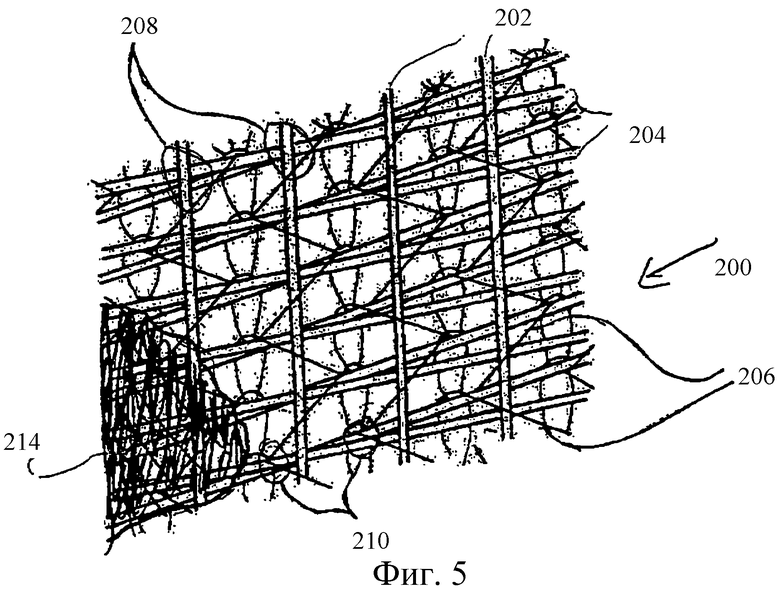

Фиг.5 представляет собой перспективное изображение вязально-прошивной ткани согласно данному изобретению.

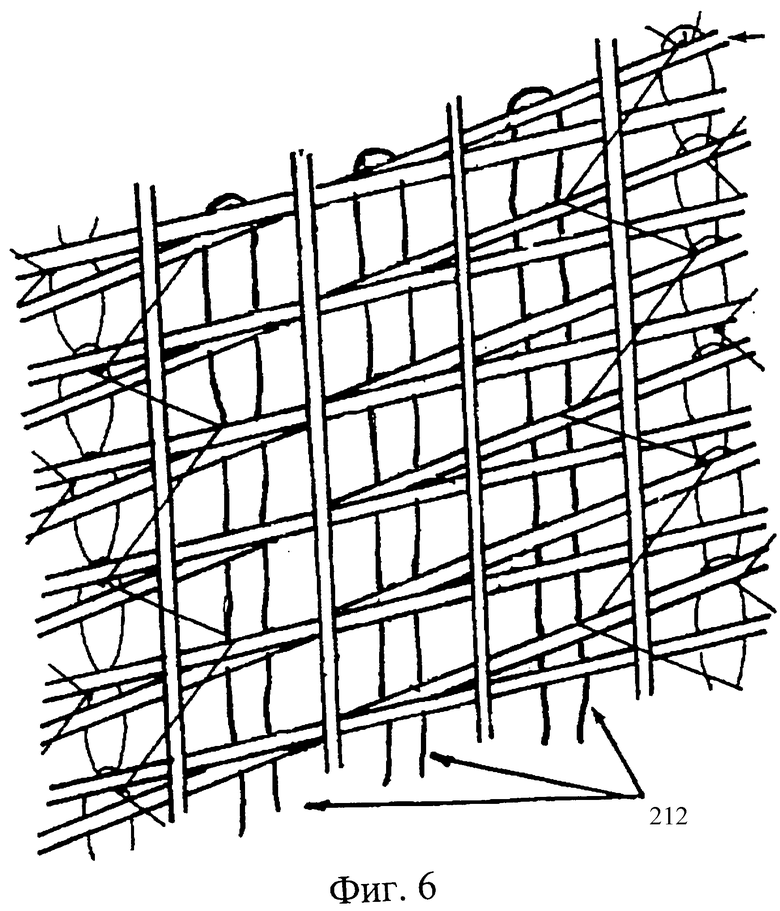

Фиг.6 представляет собой перспективный вид вязально-прошивной ткани, имеющей выбранные области, не связанные сшивающей нитью, согласно данному изобретению.

Подробное описание предпочтительных форм осуществления изобретения

Рассмотрим теперь более подробно чертежи, на которых сходные детали обозначены аналогичными позициями. На фиг.1, иллюстрирующей данное изобретение, показана армирующая ткань 10, сотканная в виде плоской двухмерной ткани. Ткань 10 можно соткать, используя любое обычное текстильное переплетение, такое как полотняное, атласное, саржевое и т.д., или любой другой ткацкий рисунок, подходящий для этой цели. Используемое волокно может быть любым волокном, которое можно ткать, синтетическим или натуральным, включая, например, волокна из стекла, кевлара, углерода, нейлона, вискозы, сложного полиэфира, хлопка и т.д., волокно можно ткать на обычном ткацком оборудовании.

На фиг.1 основные волокна показаны проходящими в направлении А, а уточные волокна - в направлении В. Для целей иллюстрации ткань 10 разбита на области с 12 по 28, разделенные линиями сгиба 30-36. В областях 12-18 и 22-28 волокна сотканы обычным образом - основные волокна переплетены с уточными волокнами. В области 20 эти волокна не соединены друг с другом; другими словами, уточные волокна проходят ниже основных волокон без переплетения с ними. Поэтому в области 20 волокна могут двигаться независимо друг от друга.

Как только ткань 10 сформирована, ей может быть придана желательная форма. Если она должна работать как армирующая структура, ткань может быть пропитана необходимым материалом или полимером и затем ей может быть придана требуемая форма путем формования или термоформования. Альтернативно, чтобы получить заготовку для последующего термоформования, ткань можно ткать из смешанных нитей, состоящих из структурирующего волокна и термопластичного полимера.

Обратимся теперь к фиг.2A-2D. На фиг.2А показана ткань 10, сотканная в виде плоской двухмерной структуры. Затем ткань 10 сгибается по линиям сгиба 30 и 32, которые параллельны основным волокнам, как показано на фиг.2В. Далее ткань 10 складывается по линиям сгиба 32 и 36, которые параллельны уточным волокнам и перпендикулярны к основным волокнам, как показано на фиг.2С. Так как основные и уточные волокна в области 20 не соединены друг с другом, в процессе складывания ткани они скользят друг по другу и в конечном счете скапливаются в углу 38, как показано на фиг.2С. Теперь волокна в углу 38 ориентированы в одном направлении и могут работать как сжатый стержневой элемент, увеличивающий прочность сформированной структуры. Вышеописанный процесс может быть осуществлен автоматически посредством оборудования для термоформования с пресс-формой необходимой конфигурации, или другими средствами, подходящими для этой цели, после чего структура термофиксируется или отверждается.

Таким образом, устраняется потребность в разрезании или выполнении вытачек, что сокращает трудозатраты и снижает окончательную стоимость изделия. Изобретение позволяет повысить степень автоматизации производства и, следовательно, расширить области применения, в которых могут использоваться армированные структуры.

Теперь обратимся к фиг.3, где показана плоскотканая двухмерная ткань 110. Ткань 110 имеет множество областей 120, где в тканой структуре основные волокна просто лежат на слое уточных волокон. Из такой ткани 110 может быть сложена и сформована сложная армированная конструкция 130, как показано на фиг.4. Очевидно, что и другие формы могут быть созданы путем изменения размеров и положений областей, где основные и уточные волокна не соединены друг с другом.

Для другой формы осуществления изобретения используются формирующие ткань станки, которые заменяют обычные ткацкие станки и были разработаны в последние годы; некоторые из них основаны на комбинации высокоскоростных технологий настилания/укладки волокон и технологии вязания. Как упоминалось выше, материалы, изготовленные на таких станках, часто называют "вязально-прошивными" или "провязанными". Волокна или нити основного и уточного направлений таких тканей не переплетаются. Вместо этого они уложены в виде слоев. Например, основные нити этих волокон будут находиться на одной стороне ткани, а уточные нити - на другой стороне ткани. Как показано на фиг.5, в вязально-прошивной ткани 200 трикотажные иглы соединяют каждое пересечение нитей основы 202 и утка 204 третьей, сшивающей нитью 206. Сшивающие нити 206 выполняют две функции. Во-первых, они скрепляют нити основы 202 и утка 204 в каждом пересечении 208. Во-вторых, сшивающие нити 206 также связывают петельный столбик 210 сшивающих нитей 206 с соседним петельным столбиком 210 сшивающих нитей 206. Без такого связывания ткань не была бы сформирована. "Стандартная" структура вязально-прошивной ткани, например, производимой по технологии Malimo®, которая предоставляется фирмой Meyer Textile Machine Corporation, расположенной в Оберхаузене, Германия, обеспечивает связывание пересечений всех нитей сшивающими нитями 206. Однако ткань 200, в соответствии с данным изобретением, как показано на фиг.6, имеет выбранные области 212, которые не имеют соединений основных и уточных нитей сшивающей нитью 206. Это достигается доработкой механизмов, управляющих сшивающей нитью, так, чтобы области, где соединение желательно и где оно не желательно, могли регулироваться независимо, чтобы создавать части ткани, которые работали бы как "переплетенные" и "непереплетенные" области, описанные выше. Можно отметить, что соединение смежных петельных столбиков сшивающими нитями может не требоваться в каждой структуре ткани благодаря наличию уточных нитей, стабилизирующих ткань в этом направлении.

Кроме того, в вязально-прошивной ткани может быть желательно объединить волокнистые сплетения или покрытия 214 с основными, уточными и сшивающими нитями. Эти сплетения могут накладываться на поверхность, чтобы улучшить желаемые характеристики, например, для более гладкой отделки поверхности. Волокнистые сплетения могут быть введены в ткань таким образом: трикотажные иглы проникают через волокнистое сплетение и тем самым связывают его с тканью сшивающими нитями.

Еще один способ создания армирующего текстильного изделия, аналогичный способу, который был описан вначале, заключается в следующем. Ткань содержит два слоя параллельных нитей или волокон, уложенных под углом 90 градусов друг к другу (или под другим подходящим углом) и затем скрепляемых друг с другом в выбранных областях, чтобы зафиксировать положения основных и уточных волокон в точках их пересечения. Технологический процесс предусматривает, что по крайней мере один из слоев волокон двух направлений содержит волокна, которые являются термопластичными, имеют термопластичное покрытие или термопластичный компонент (например, это могут быть смешанные друг с другом волокна). При этом термопластичное покрытие (или компонент) можно будет нагреть до температуры, при которой полимер (термопластичный материал) будет расплавляться, прилипать к волокну в месте контакта с ним и затем охлаждаться, чтобы обеспечить полупостоянное соединение. В других областях сварка волокон не будет осуществляться. В областях без сварки волокна могут свободно двигаться, аналогично "непереплетенным" областям, рассмотренным вначале. Сварка может быть выполнена путем электрического нагрева точки контакта с помощью лазера, ультразвуком или другими средствами, подходящими для этой цели. Такой способ позволяет увеличить скорость изготовления армирующего текстильного изделия.

Так реализуются цели и преимущества данного изобретения. Хотя здесь были раскрыты и подробно описаны предпочтительные формы осуществления изобретения, они не ограничивают его объема, который определяется приведенной формулой изобретения.

Предложенное решение относится к тканям, созданным для формирования трехмерной композиционной структуры. Ткань содержит основные и уточные волокна, при этом основные и уточные волокна в первой части ткани соединены друг с другом, а во второй части ткани основные и уточные волокна не соединены друг с другом и могут двигаться независимо друг от друга. Сгибание ткани в первом направлении, параллельном основным волокнам, и втором направлении, параллельном уточным волокнам, приводит к сжатию второй части ткани, заставляя основные и уточные волокна во второй части ткани ориентироваться вдоль одной линии. Кроме этого предложен способ изготовления данной ткани. Предложенная конструкция и способ изготовления ткани позволяют упростить создание тканых трехмерных структур и уменьшить трудозатраты. 2 н. и 28 з.п. ф-лы, 9 ил.

формирование ткани, содержащей основные и уточные волокна для создания первой части ткани, в которой основные и уточные волокна соединены друг с другом; формирование второй части ткани, в которой основные и уточные волокна не соединены друг с другом и могут двигаться независимо друг от друга; сгибание упомянутой ткани так, чтобы сжать вторую часть, заставляя основные и уточные волокна во второй части ориентироваться вдоль одной линии.

| DE 19716637 А, 22.10.1998 | |||

| US 6148869 А, 21.11.2000 | |||

| US 5975149 А, 02.11.1999 | |||

| RU 94019491 А1, 10.01.1996. |

Авторы

Даты

2006-04-20—Публикация

2001-12-19—Подача