Настоящее изобретение относится к способу создания углового соединительного элемента на основе композиционного материала с полимерной термореактивной матрицей, армированной объемной цельнотканой 3D преформой, образующей переход от основания преформы, за счет перемены структуры армирования к отходящему слою, который представляет собой будущее ребро жесткости композиционного материала, включающего четыре скрепленных тканых слоя, за счет того, что зоны отходящего слоя при сложении расположены в шахматном порядке относительно друг друга.

В частности, способ создания подразумевает разработку армированного углеродным волокном композитного кронштейна, увеличенной прочности, обеспечиваемой путем использования перемены структуры армирования. Данный угловой соединительный элемент имеет широкий спектр применения, который может быть использован в машиностроении, производстве спутников и космических аппаратов, железнодорожной и авиационной промышленности и других отраслях для соединения и фиксации элементов конструкций, представляющих собой плоские панели. Однако следует понимать, что композит можно использовать для крепления самых разнообразных конструкций.

Композитный кронштейн содержит матричный материал и армирование углеродными непрерывными нитями, при этом объёмное армирование основания цельнотканой преформы проходит в трех осевых направлениях.

Цельнотканая 3D преформа – это вытканная из углеродных нитей объемная армирующая решетка, соответствующая размерам и форме будущего изделия из полимерного композиционного материала. В объемной цельнотканой 3D преформе все армирующие элементы, представляющие собой углеродные нити, взаимопереплетенные в единую объемную структуру, всегда находятся в расчетных местах, в запроектированном расчетном положении, что обеспечивает постоянное качество изделий и единообразие физико-механических характеристик.

Под армирующими нитями подразумеваются непрерывные углеродные нити.

Термореактивная полимерная матрица по данному способу предпочтительно состоит из отверждаемых синтетических смол: эпоксидной, фенолоформальдегидной, не подвергающиеся карбонизации. Другим подходящим, образующим матрицу, материалом является, углерод, например, для создания углерод-углеродного композиционного материала.

Метод RTM (RESIN TRANSFER MOULDING) - «транспортировка смолы в оснастку», это технология производства композитных изделий на основе пропитки армирующего материала термореактивным связующим.

Основной принцип метода – инжекция смолы под давлением в полость формы, содержащей пакет-заготовку из «сухого» армирующего волокна. В процессе инжекции смола растекается по всему объему полости формы, вытесняя находящийся там воздух, и пропитывает волокно.

Метод RTM позволяет добиваться оптимальных характеристик пропитки, при этом улучшая показатели лёгкости, термического сопротивления и прочностные характеристики конечного изделия.

Кронштейн, полученный данным способом, на основе композиционного материала с полимерной термореактивной матрицей, армированной объемной цельнотканой 3D преформой с армирующей структурой, образующей переход от основания преформы, включающего переплетающиеся между собой четыре слоя основных нитей, пять слоев уточных нитей и прошивную систему нитей проходящую через четыре слоя основания преформы, за счет перемены структуры армирования к отходящему слою, включающему переплетающиеся между собой один слой основных и один слой уточных нитей, который представляет собой будущее ребро жесткости композиционного материала, включающего четыре скрепленных тканых слоя, за счет того, что зоны отходящего слоя при сложении расположены в шахматном порядке относительно друг друга.

При технологии производства композиционного углового соединительного элемента, в виде кронштейна, методом RTM, происходило создание композитной заготовки на основе объемно цельнотканой 3D преформы таким образом, что переход от основания цельнотканой 3D преформы в отходящий слой для будущего ребра жесткости произведен с переменой структуры армирования так, что нити основы, ортогонального переплетения, располагающиеся горизонтально прямолинейно в верхнем четвертом слое основания цельнотканой 3D преформы меняют траекторию, отделяются от середины четвертого слоя основания преформы и входят в полотняное переплетение отходящего слоя, предотвращая выдергивание основных нитей и осыпаемость уточных нитей отходящего слоя при дальнейшем разрезании вспомогательных уточных нитей, расположенных по краям и центру отходящего слоя.

Цельнотканая преформа состоит из пяти цельнотканых слоев. Первые четыре слоя образуют основание преформы, подразумевающее под собой ортогональное переплетение, образованное переплетающимися между собой четырьмя слоями основных, пятью слоями уточных нитей и прошивной системой нитей, проходящей через четыре слоя основания преформы, прошивающей эти слои в вертикальном направлении. Верхний пятый слой преформы образует отходящий слой, предназначенный для формирования будущего ребра жесткости, состоящего из четырех тканых слоев, образованных в процессе разрезания вспомогательных уточных нитей, соединяющих основание и отходящий слой.

Под вспомогательными нитями утка предполагаются соединительные нити утка, огибающие боковые части преформы, с помощью которых выполнен только переход от четвертого слоя основания преформы к пятому отходящему слою, а также скрепляющих зоны отходящего слоя преформы между собой.

Под "ортогональным" здесь понимается трехмерное ткацкое переплетение, где каждая система взаимно перпендикулярна другой, соответственно прямоугольной декартовой системе координат. Различают продольную (основная), поперечную (уточная) и вертикальную (прошивная) системы нитей, образующих трёхмерное армирование в преформах.

Полотняное переплетение отходящего слоя подразумевает под собой основные нити преформы идущие перпендикулярно переплетающимся нитям утка.

Для придания конечной формы цельнотканой 3D преформе производят разрезание вспомогательных уточных нитей, расположенных по краям и центру отходящего слоя, закрепляющих отходящий слой к четвертому слою основания преформы, по трем линиям разреза, за счет чего отходящий слой преформы разделяется на четыре зоны, и два сложения. В процессе первого сложения по первой линии сгиба производят раскрытие и предварительное попарное совмещение четырех зон отходящего слоя, полученных в результате разрезов вспомогательных уточных нитей на втором этапе, в процессе второго сложения по второй линии сгиба производят разворот и совмещение раскрытых зон отходящего слоя преформы в шахматном порядке.

В дальнейшем, в процессе формования укладывают сложенную 3D преформу в изготовленную форму-оснастку, и пропитывают связующим методом RTM, при котором происходит преобразование четырех зон отходящего слоя в ребро жесткости, состоящего из четырех тканых слоев;

После отвержения связующим, из формы-оснастки вынимают готовое изделие, удаляют облой внешнего контура, формируют сквозные технические отверстия, преобразуют форму ребра жесткости, стачивают фаски в угловых зонах кронштейна.

Часто соединительные элементы многих конструкций, применяемых при производстве спутников и космических аппаратов, железнодорожной и авиационной промышленности, в том числе включая сферу строительства, выполнены из металла. При этом использование металла имеет недостатки – масса и прочность конструкций.

Современные способы получения материалов для производства аэрокосмических аппаратов (спутников) требуют существенного снижения веса, стойкости к химическим реагентам и увеличения прочности при сохранении его основных функций, и в настоящее время все больше применяются новые легкие композиционные материалы с увеличенными прочностными и эксплуатационными характеристиками для изготовления элементов для надежной фиксации узловых соединений и других деталей аппарата.

Последние научные разработки в области композиционных материалов, армированных специальными волокнами и нитями: стеклянными, углеродными и органическими, обладают рядом уникальных свойств. Например, применение углепластика в конструкциях позволяет снизить массу до 60%. Также для углепластиков характерны: высокая удельная прочность, жёсткость и стойкость к ударам; низкие коэффициенты термического расширения и трения; высокая износостойкость и устойчивость к воздействию агрессивных сред, к термическому и радиационному воздействию.

Кронштейны, реализующие это изобретение, не ограничены какими-либо конкретными формами и размерами.

Из существующего уровня техники известно множество устройств для углового соединения деталей и плоских поверхностей. Широко известны металлические кронштейны. Примеры подобных конструкций указаны в патентах RU 170021 U1 (F16B 12/44; опубл. 11.04.2017, Патентообладатель Буцаев Илья Валериевич (RU); «Крепежное устройство»), RU 105382 U1 (F16B 12/44; опубл. 10.06.2011; Патентообладатель Общество с ограниченной ответственностью "ГРАНДИС" (RU); «Комплект крепежный мебельный»), RU 155066 U1 (F16B 12/44; опубл. 20.09.2015; Патентообладатель Шевелев Федор Петрович (RU); «Устройство для соединения деталей мебели»). В настоящее время металлические соединительные элементы используются в качестве крепежных средств в самых разных областях, в частности – в агрессивных средах, на химических заводах или станциях очистки воды, но существует ряд серьезных проблем, возникающих при их эксплуатации. К примеру, можно отметить, что металлические кронштейны непригодны для использования в морских конструкциях: лодках, искусственных рифовых конструкциях, поскольку постоянный контакт с морской водой приводит к коррозии и ржавчине, и следом к разрушению конструкций.

Другой подход заключается в плетении двухмерной ткани и складывании ее в трехмерную форму, чтобы панель была жесткой как единое целое, то есть нити непрерывно переплетались между плоской основой или частью панели и элементом жесткости.

Из существующего уровня техники известна заготовка для формирования структуры, имеющей трехмерную форму, причем указанная заготовка содержит: основные и уточные волокна, которые переплетаются в тканой части заготовки; множество смежных волокон основы и множество смежных волокон утка в нетканой части заготовки, где волокна основы и утка не сцеплены друг с другом и могут двигаться независимо друг от друга; и тогда как складывание ткани в первом направлении, параллельном волокнам основы, и во втором направлении, параллельном волокнам утка, вызывает смятие нетканой части, заставляя волокна основы и утка в нетканой части совмещаться друг с другом, так что чтобы они были параллельны друг другу. (патент US6733862B2, МПК B29C70/22; D03D23/00; D03D25/00; D06C7/02, опубл. 2004-05-11, Патентообладатель ALBANY INT TECHNIWEAVE INC [US], «Армированное изделие и способ его изготовления»).

Вариант придания формы для готового изделия с помощью дополнительных операций сгиба, внедрения и удаления в структуру жертвенных волокон, показан на примере изобретения (патент RU № 2409712, МПК D03D 15/06, Заявка: 2008116872/12, 16.10.2006, опубл. 20.01.2011, Патентообладатель: Олбэни Энджиниред Композитс, Инк. (US), «Угловой фитинг и способ образования углового фитинга с использованием переноса волокон»). Угловой фитинг, выполненный из согнутой плоской ткани, который содержит: первый тканый участок, имеющий волокна, расположенные в первом и втором направлениях; второй тканый участок, расположенный рядом с первым тканым участком и имеющий волокна, расположенные в первом направлении, и жертвенные волокна, расположенные во втором направлении; и третий полутканый участок, имеющий волокна, расположенные в первом направлении и выборочно сцепленные с жертвенными волокнами, расположенными во втором направлении, при этом при удалении жертвенных волокон, расположенных во втором направлении, они заменяются на втором участке волокнами третьего полутканого участка, расположенными в первом направлении, с образованием углового фитинга, имеющего непрерывные волокна, соединяющие все стороны.

По сравнению с рассмотренными ранее аналогами, данная полезная модель не нуждается в дополнительном усилении структуры, учитывая тот факт, что при сборке присутствует минимальное механическое вмешательство, в виде разрезов переходных (вспомогательных) нитей утка, не влияющих на прочность преформы, исключая последующее возможное осыпание нитей, путем использования плотного полотняного переплетения для создания верхнего слоя 3D-тканой преформы, предназначенного сборки ребра жесткости.

Также не требуется дополнительные ручные операции протягивания нитей, поскольку основой композитной панели служит цельнотканая 3D-преформа.

Известны угловые соединительные элементы, изготовленные из композитных материалов, полученных методом послойной выкладки армирующих тканей, для получения заданной толщины изделия.

Другие способы решения данной проблемы основаны на концепции введения высокопрочных волокон поперек участка соединения посредством использования таких способов, как сшивание компонентов друг с другом, рассчитывая, что такие сшивающие нити введут усиливающие волокна внутрь и поперек места соединения. Один такой способ раскрыт в патенте США №4331495 и патенте США №4256790 по выделенной заявке на его основе. В этих патентах раскрыты соединения, сделанные между первой и второй композитными панелями, выполненными из склеенных волоконных слоев. Первая панель с одного конца известным способом раздвоена с образованием двух расходящихся панельных контактных поверхностей, расположенных в одной плоскости, которые соединены со второй панелью стежками неотвержденной гибкой композитной нити, проходящей через обе панели. Затем панели и нить вместе одновременно отверждают.

Недостатком данного технического решения является возможность расслоения материала, поскольку создан полимерный композит на тканой основе путем наложения друг на друга слоев ткани или волокон, изготовленных по традиционной технологии 2D-ткачества, скрепленных лишь полимерным связующим. При эксплуатации данный композит, выполненный методом препрег-пресса, подвержен межслойному сдвиговому напряжению, которое заставляет слои композита отделяться под нагрузкой.

Другой способ заключается в том, чтобы выткать двухмерную ("2D") структуру и сложить ее в трехмерном ("3D") виде. Однако обычно это вызывает деформацию частей, при складывании заготовки. Деформация происходит из-за того, что длина волокон, при переплетении, отлична от той длины волокон, которая необходима при сложении. Как следствие, образуются волнообразные складки на участках, где длина волокон вытканных слишком короткая, и стяжки на участках, где длина волокон слишком длинная. Пример тканой конфигурации трехмерной заготовки, которая может вызвать возникновение складок или петель на участках, на которых сложена заготовка, раскрыт в патенте США №6874543. Волоконные заготовки со специфическими структурными формами, такими как, например, с поперечными сечениями в форме букв 'Т', 'I', 'Н' или 'П', могут быть вытканы на традиционном челночном ткацком станке, и в нескольких известных патентах раскрыт способ плетения таких структур (например, в патентах США №6446675 и №6712099). Однако все известные заготовки были сконструированы, так что поперечное сечение постоянное в направлении волокон основы и волокон утка, т.е. места пересечения полок и вертикальных ножек всегда находятся в одном и том же положении поперек ширины и длины заготовки.

Наиболее близким к заявленному техническому решению является заготовка угловой вставки (патент RU 2604444 C2, МПК C08J 5/00, опубл. 10-12-2016, Патентообладатель ОЛБАНИ ЭНДЖИНИЭРД КОМПОЗИТС, ИНК. (US), «Заготовки угловой вставки и способ их изготовления»). Согласно одному аспекту изобретения предложен способ формирования заготовки угловой вставки, включающий этапы, согласно которым полностью переплетают основу или исходный материал с одним или большим количеством продолговатых элементов, которые проходят от основы. Уплощенная тканая заготовка содержит специально выполненные области внутри стержней и фланцев, которые содержат непрерывные основные нити, не являющиеся переплетенными. Непереплетенные области обеспечивают шарнирную структуру, которая обеспечивает возможность сгибания продолговатых элементов заготовки вокруг угла. После сгибания лишние непереплетенные основные нити протягивают обратно сквозь тканую часть стержней и фланцев для изготовления, имеющей усиление из непрерывных усиливающих основных нитей вокруг угла.

Недостатки данного технического решения:

Полученное таким способом ребро жесткости имеет линию концентраторов напряжения в точках разворота (перегиба) армирующих нитей на 90о.

При воздействии разгибающей нагрузки на эту угловую вставку, по этой линии точек-концентраторов будет сконцентрирована нагрузка на разрыв ребра жесткости идущая по самым слабым точкам, где за счет геометрии изделия малая сила на изгиб превратиться в несколько раз большую нагрузку на разрыв идущий как раз по линии точек перегиба армирующих нитей (точек концентраторов напряжения) получается технологически сформированная линия разрыва. Кроме того, продергивание нитей вручную не обеспечивает стабильного качества и является трудоемкой и нестабильной технологической операцией.

Таким образом, главными недостатками можно назвать: слабость конструкции к механическим нагрузкам; высокая трудоемкость и нестабильность технологических операций продергивания нитей и формирования конечной формы заготовки.

Также из существующего уровня техники можно выделить способ плетения волоконной заготовки с ножками таким образом, что ножки необязательно являются прямыми, проходящими в направлении основы и/или утка. В примерном варианте реализации изобретения предложена П-образная заготовка с синусоидальными ножками, то есть вертикальные ножки проходят по синусоиде в направлении основы и/или утка.

Например, синусоида образована посредством выборочного удаления некоторых волокон основы из частей заготовки, образующих одну из вертикальных ножек, с одновременным добавлением волокон основы к другой вертикальной ножке. Например, для перемещения ножек влево в направлении утка, волокна основы удаляют у основания одной вертикальной ножки и одновременно добавляют в основание соседней вертикальной ножки. Подобным образом, обратное действие может быть выполнено для перемещения ножек вправо. (патент RU 2530378 C2, МПК D03D 25/00, опубл. 10-10-2014, Патентообладатель ОЛБАНИ ЭНДЖИНИЭРД КОМПОЗИТС, ИНК. (US), «П-образная заготовка»).

Недостатком данного технического решения является высокая трудоемкость и сложность ручных операций добавления и удаления нитей основы при формировании заготовки. А также нестабильность физико-механических характеристик изделия в результате сложных и неповторимых ручных операций.

Данное изобретение устраняет все вышеперечисленные недостатки аналогов, поскольку армирующая цельнотканая 3D преформа полностью формируется автоматическим 3D-ткацким станком в единообразном автоматическом режиме для цельнотканых объемно-армирующих преформ, обладают такими физико-механическими характеристиками, как отсутствие расслаивания, повышенное сопротивление повреждениям, улучшенное сопротивление удару, высокие показатели долговечности, высокая прочность вблизи отверстий и крепежных элементов.

Также основным условием для получения качественных композиционных материалов является сохранение прочностных свойств армирующих нитей, потому что они являются основным, несущим нагрузку элементом материала.

Особенностью трехмерного армирования является обеспечение неразрывности волокон в преформе. Таким образом, получается минимизировать потерю прочности конструкции в узловых зонах, где пересекаются ребра, сохраняя целостность армирования при переходе от одного структурного элемента к другому. В трехмерной ткани, волокна одного вида проходят перпендикулярно к другим волокнам, то есть волокна расположены по осям X, Y и Z.

Суть работы армирующих нитей заключается в усилении и укреплении внутренних связей будущего композита за счет равномерного распределения нагрузки по всему объему изделия.

Таким образом прочность и жёсткость самого композита определяется, свойствами армирующего наполнителя, в данном случае объемной цельнотканой 3D преформы из углеродных нитей. Поэтому к преимуществам данного изобретения можно отнести то, что используемые, вспомогательные уточные нити, также формируют структуру и систему армирования объемной цельнотканой преформы. Перемена структуры армирования выполнена таким образом, что при разрезании данных вспомогательных уточных нитей не происходит ослабления структуры, кроме того, благодаря сложению образованных верхних зон преформы, ребро жесткости образуется из четырех слоев, что сравнимо с четырьмя слоями цельнотканой основы преформы, которая в свою очередь связана с каждой зоной для создания ребра жесткости, с помощью перемены структуры армирования.

Технической задачей, на решение которой направлено заявляемое изобретение является разработка способа создания облегченной конструкции композитного углового соединительного элемента, в виде кронштейна, увеличенной прочности на срез, и сдвиг, за счет создания структуры 3D армирования упрочняющей ребро жесткости готового изделия, предотвращающей выдергивание основных нитей и осыпаемость уточных нитей отходящего слоя.

Данная задача решается за счет того, что заявленный способ создания углового соединительного элемента в виде кронштейна на основе композиционного материала с полимерной термореактивной матрицей, армирован объемной цельнотканой 3D преформой с армирующей структурой, образующей переход от основания преформы, включающего переплетающиеся между собой четыре слоя основных нитей, пять слоев уточных нитей и прошивную систему нитей проходящую через четыре слоя основания преформы, за счет перемены структуры армирования к отходящему слою, включающему переплетающиеся между собой один слой основных и один слой уточных нитей, который представляет собой будущее ребро жесткости композиционного материала, включающего четыре скрепленных тканых слоя, за счет того, что зоны отходящего слоя при сложении расположены в шахматном порядке относительно друг друга.

Объемная цельнотканая 3D преформа, на основе непрерывных углеродных нитей выполнена таким образом, что переход от основания преформы в отходящий слой, для будущего ребра жесткости, произведен с переменой структуры армирования так, что нити основы, ортогонального переплетения, располагающиеся горизонтально прямолинейно в верхнем четвертом слое основания цельнотканой 3D преформы меняют траекторию, отделяются от середины четвертого слоя основания преформы и входят в полотняное переплетение отходящего слоя, предотвращая выдергивание основных нитей и осыпаемость уточных нитей отходящего слоя при дальнейшем разрезании вспомогательных уточных нитей, расположенных по краям и центру отходящего слоя.

При дальнейшем разрезании вспомогательных уточных нитей, огибающих боковые части преформы, с помощью которых выполнен переход от четвертого слоя основания преформы к пятому отходящему слою, и скрепляющих зоны отходящего слоя преформы между собой, по трем линиям разреза, отходящий слой преформы разделяется на четыре зоны.

Далее производят два сложения 3D преформы в конечную форму изделия, в процессе первого сложения по первой линии сгиба производят раскрытие и предварительное попарное совмещение четырех зон отходящего слоя, полученных в результате разрезов вспомогательных уточных нитей на втором этапе, в процессе второго сложения по второй линии сгиба производят разворот и совмещение раскрытых зон отходящего слоя преформы в шахматном порядке.

После изготавливают форму-оснастку для формирования углового соединительного элемента в виде кронштейна и укладывают в неё сложенную 3D преформу, пропитывают связующим методом RTM, при которой происходит преобразование четырех зон отходящего слоя в ребро жесткости, состоящего из четырех тканых слоев.

После отвержения связующим, из формы-оснастки вынимают готовое изделие, удаляют облой внешнего контура, формируют сквозные технические отверстия, преобразуют форму ребра жесткости, стачивают фаски в угловых зонах кронштейна.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является способ создания облегченной конструкции из полимерного композитного материала, в виде кронштейна, на базе объемной цельнотканой 3D преформы, углового соединительного элемента увеличенной структурной целостности, ударостойкости и стойкость к нагрузкам, предотвращающей ослабление армирующей структуры изделия при минимальной механической обработке и обеспечивающей более высокую прочность готового изделия.

Технический результат достигается за счет того, что готовая армирующая структура заявленного композитного элемента, состоящего из объемной цельнотканой 3D преформы, на основе углеродных нитей и полимерной матрицы, содержит пять цельнотканых слоев, в пространственной (объемной) структуре которых предусмотрена перемена структуры армирования, упрочняющая цельнотканое ребро жесткости и предотвращающей выдергивание нитей основы участков верхнего слоя 3D-тканой преформы при разрезании соединительных уточных нитей, и тем самым обеспечивающей возможность внедрения усиления, в виде ребра жесткости.

Приведенное выше изложение, а также последующее подробное описание изобретения будут лучше понятны при чтении вместе с приложенными чертежами. В целях иллюстрации изобретения на чертежах показан вариант осуществления, который в настоящее время является предпочтительными. Однако следует понимать, что изобретение не ограничивается показанными точными схемами и инструментами.

На рисунках представлены:

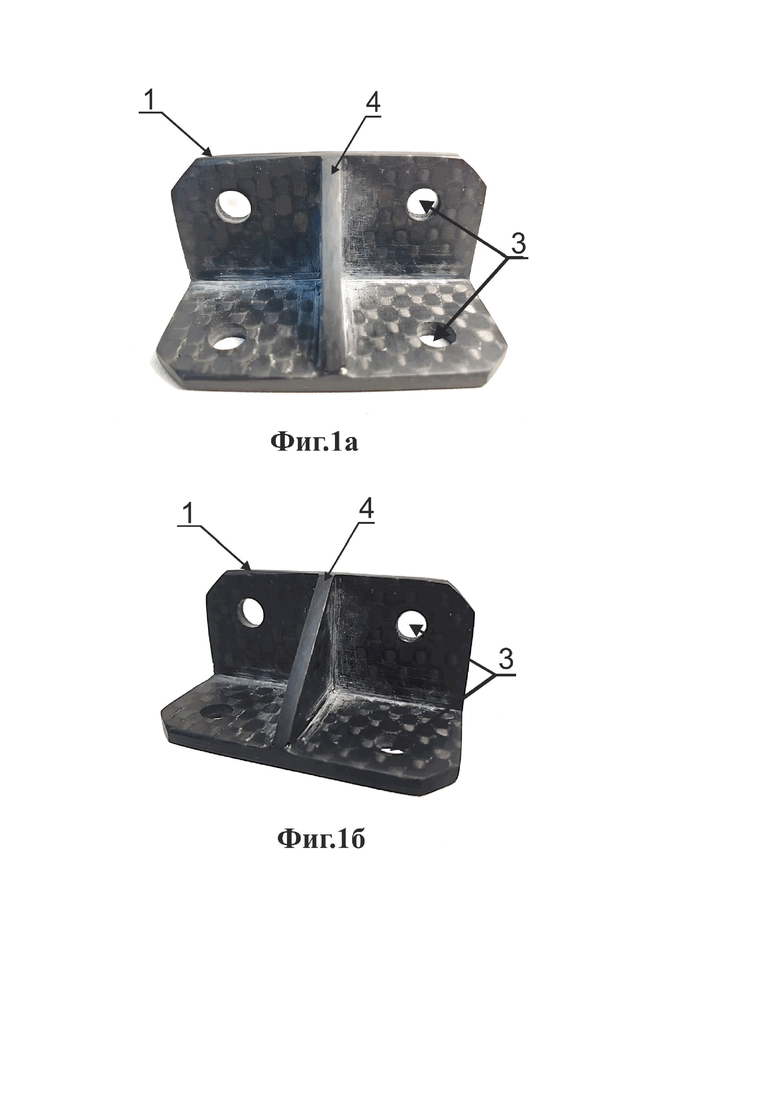

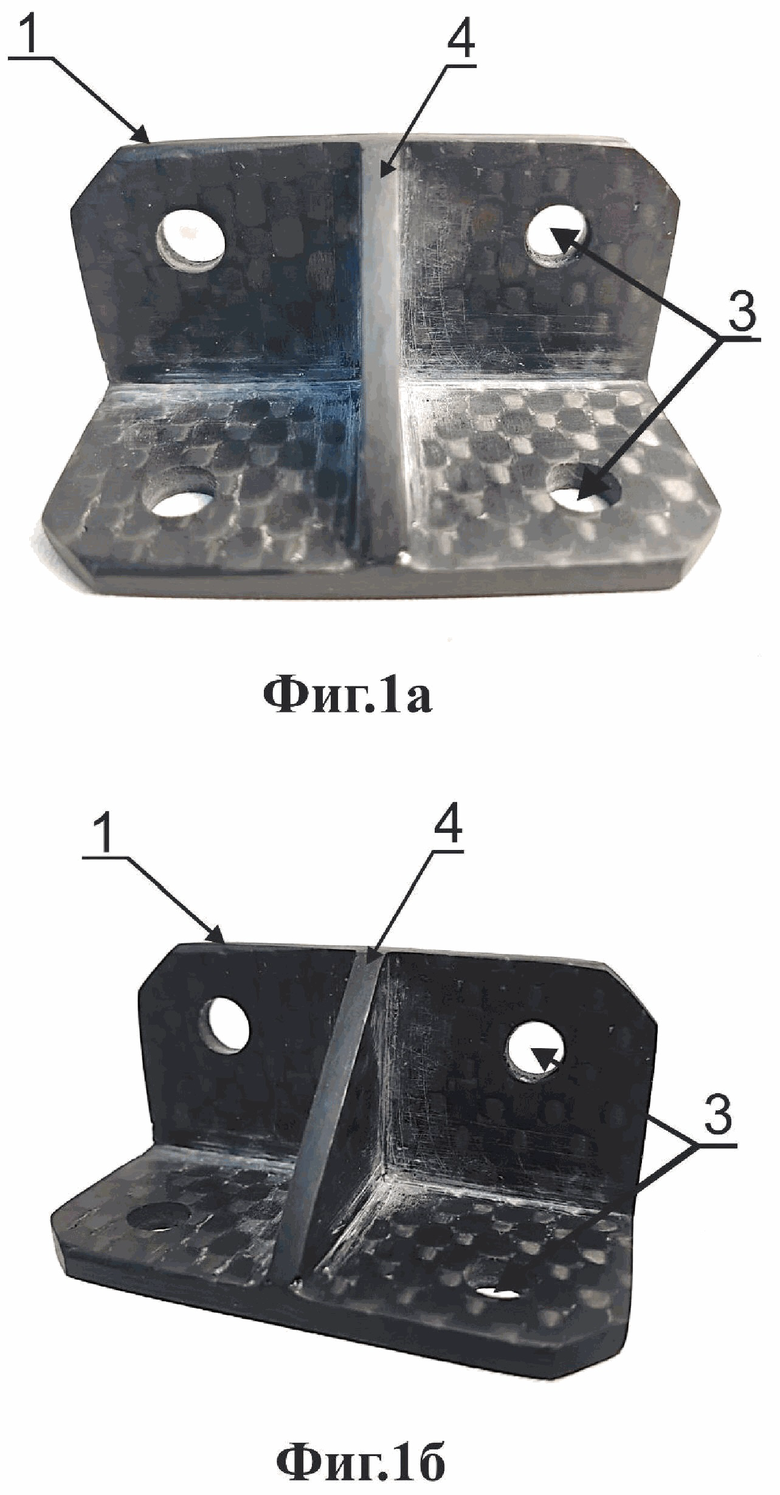

Фиг.1а – Фотография готового композиционного соединительного элемента, в виде кронштейна, вид спереди;

Фиг.1б – Фотография готового композиционного соединительного элемента, в виде кронштейна, изометрия;

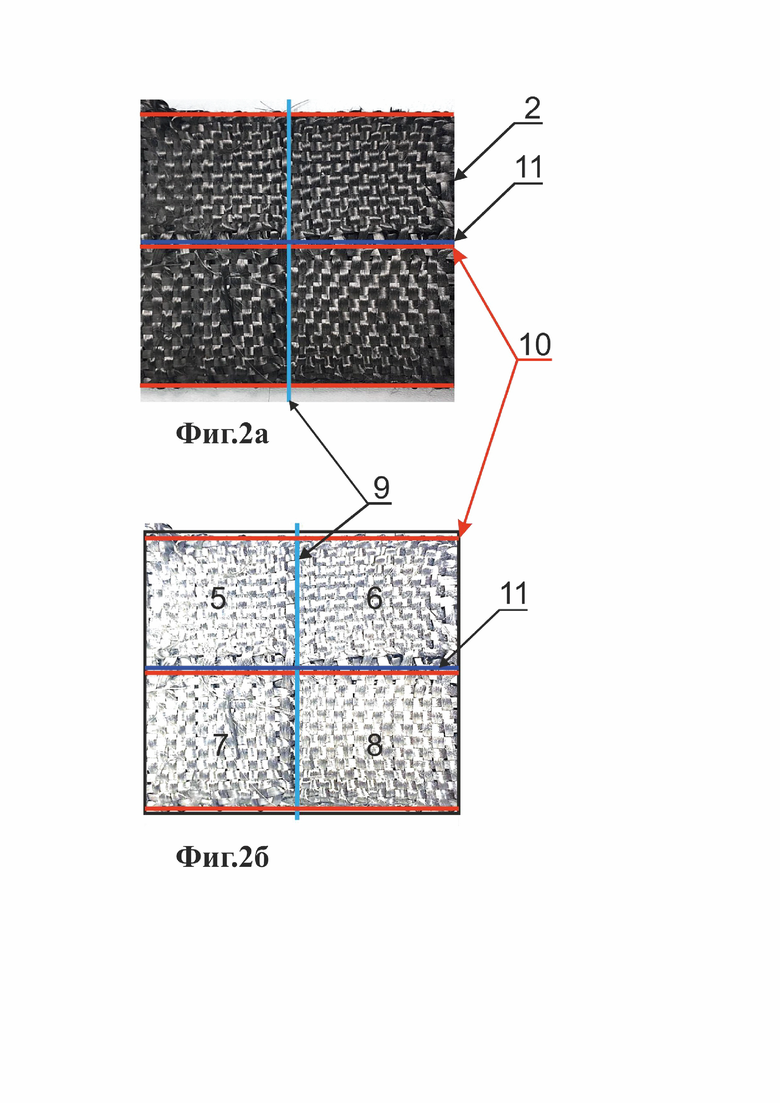

Фиг. 2а – Фотография объемной цельнотканой 3D преформы, снятой со станка, вид сверху;

Фиг.2б – Схема объемной цельнотканой 3D преформы, снятой со станка, с предварительно обозначенными зонами и линиями разрезов, вид сверху;

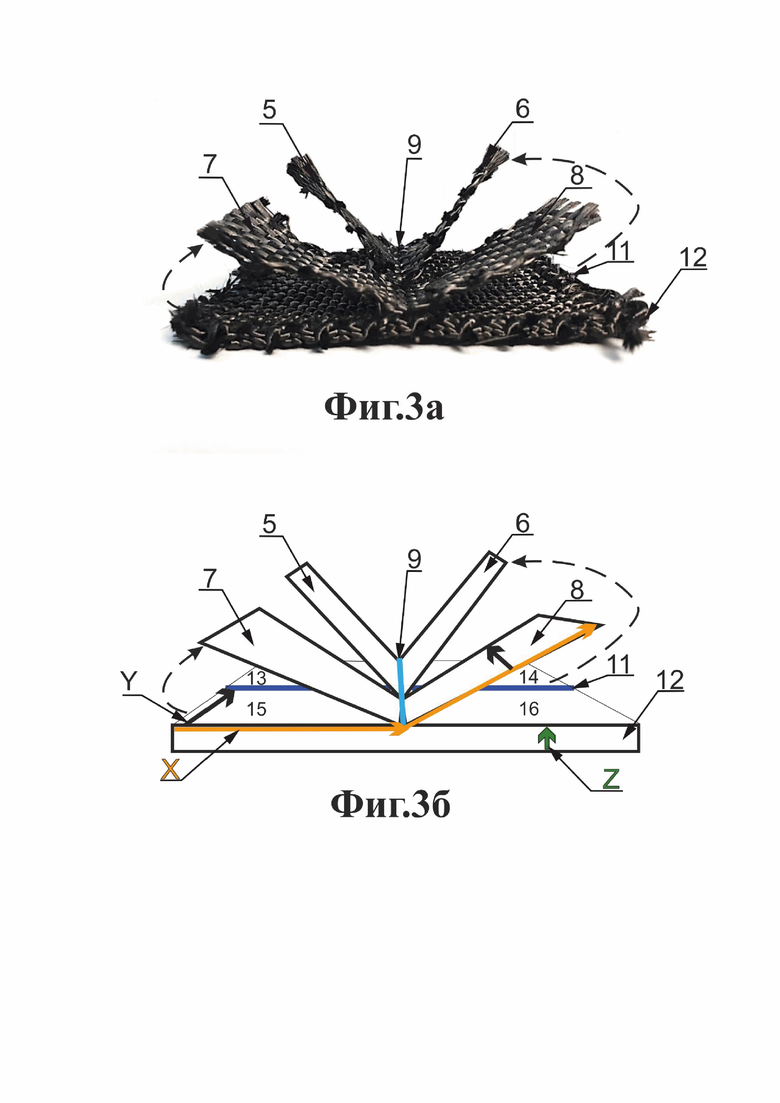

Фиг.3а – Фотография объемной цельнотканой 3D преформы при первом этапе сложения;

Фиг.3б – Схема объемной цельнотканой 3D преформы при первом этапе сложения;

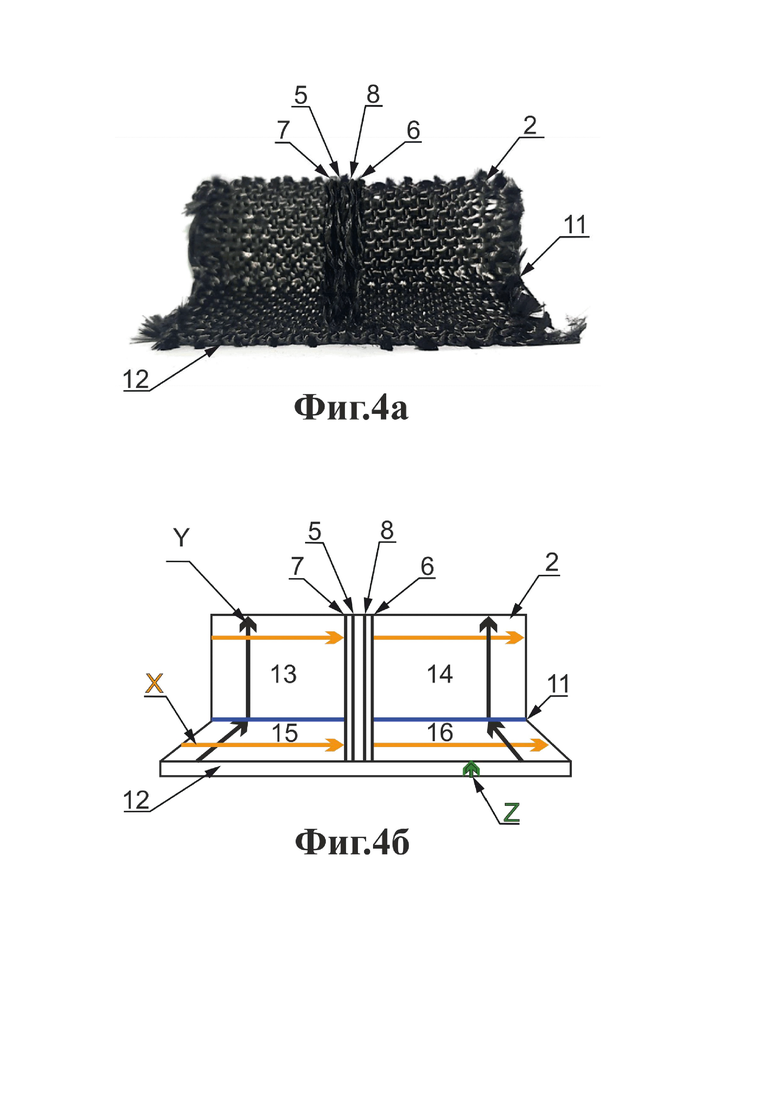

Фиг.4а – Фотография объемной цельнотканой 3D преформы на втором этапе сложения, вид спереди;

Фиг.4б – Схема объемной цельнотканой 3D преформы на втором этапе сложения, вид спереди;

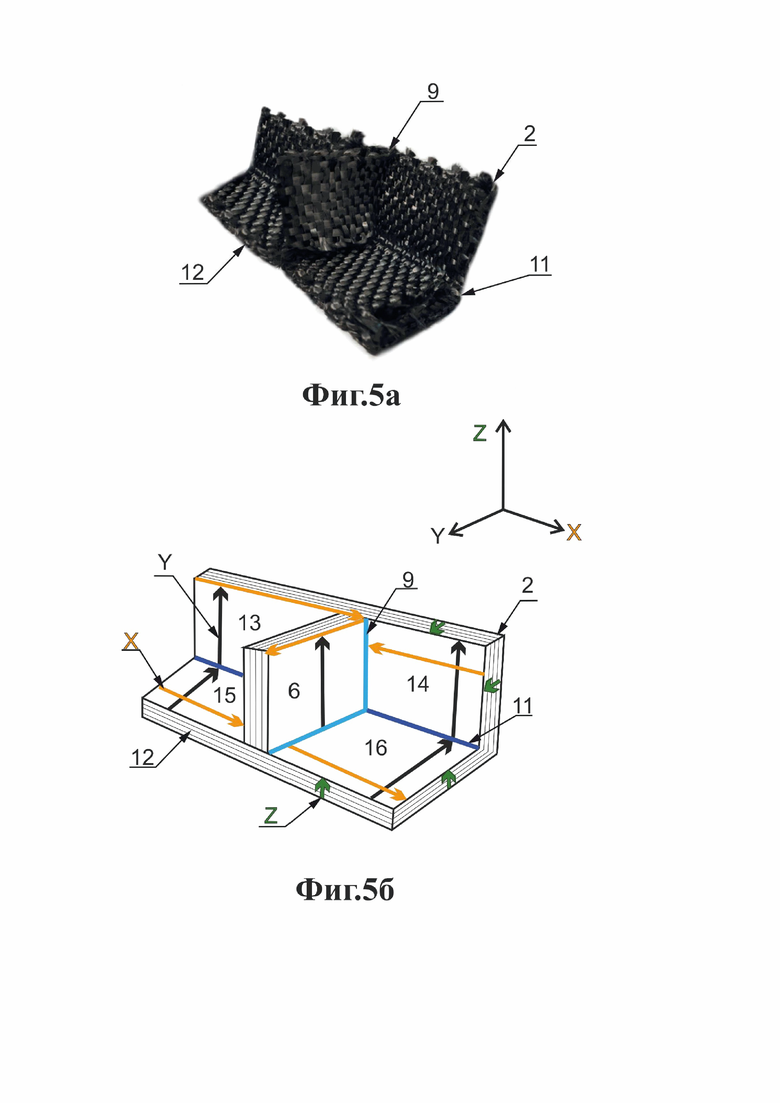

Фиг.5а – Фотография объемной цельнотканой 3D преформы на втором этапе сложения, изометрия;

Фиг.5б – Схема объемной цельнотканой 3D преформы на втором этапе сложения изометрия;

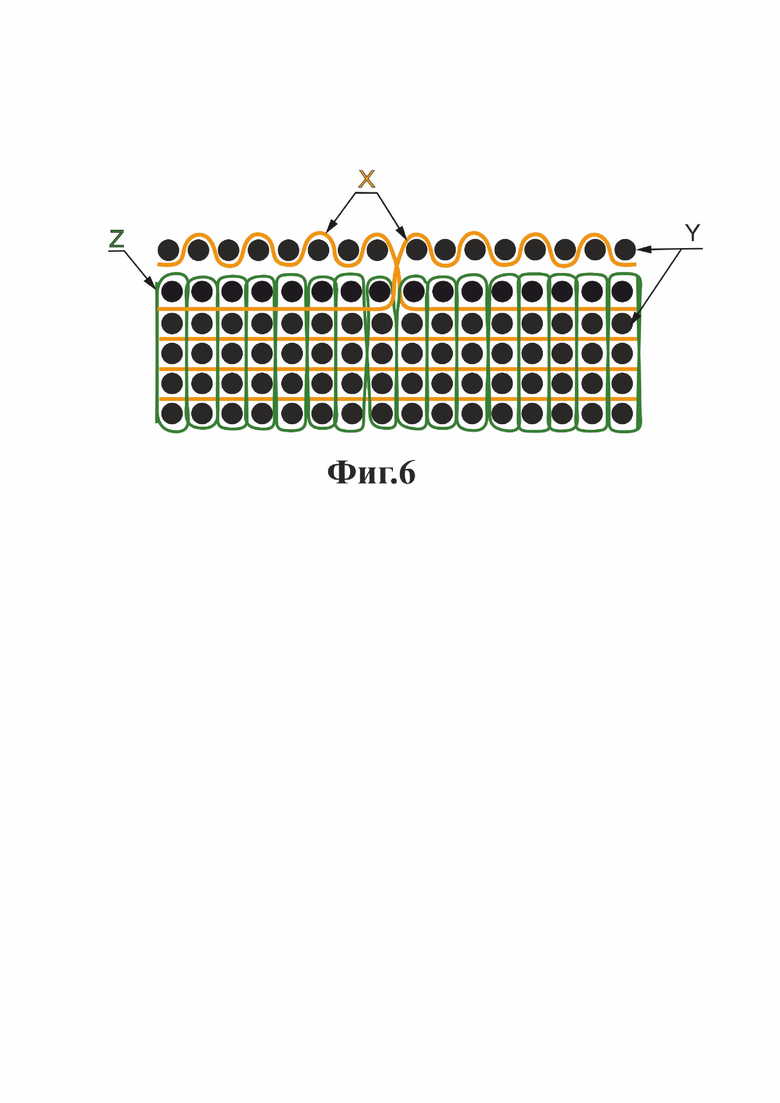

Фиг.6 – Схема продольного сечения объемной цельнотканой преформы.

Один вариант осуществления включает создание углового соединительного элемента 1 (фиг.1а, фиг.1б), в виде кронштейна, на основе композиционного материала с полимерной термореактивной матрицей, представляющей собой эпоксидную смолу, армированной объемной цельнотканой 3D преформой 2 (фиг.2а), в заданную структуру которой входит множество взаимосвязанных тканых слоев, изготовленных с использованием непрерывных углеродных нитей.

Угловой соединительный элемент 1 (фиг.1) имеет ребро жесткости 4, предназначенное для принятия нагрузки с целью сохранения прочности всей конструкции.

Также на фигуре 1 представлено четыре сквозных технических отверстия 3, расположенных в угловых частях конструкции, предназначенных для крепления соединяемых деталей. А также четыре сточенные фаски в угловых зонах композита для плавности конструкционных обводов и уменьшения веса.

Фигура 2а представляет собой фотографию объемной цельнотканой 3D преформы2. Фигура 2б показывает уточняющую схему к фигуре 2а.

На фиг.2а и фиг.2б отходящий слой объемной цельнотканой 3D преформы 2 для наглядности разделен на четыре зоны 5,6,7,8. Линиями красного цвета отмечены три линии разрезов 11 вспомогательных нитей утка для последующего придания конечной формы изделия перед формованием, которые располагаются параллельно основным нитям.

Фиг.3а представляет собой фотографию преформы после разрезания вспомогательных нитей утка, что позволяет сформировать первое сложение с помощью раскрытия зон 5,6,7,8 отходящего слоя.

Фиг.3б, представляет собой поясняющую схему к фиг.3а, где линией голубого цвета отмечена линия первого сгиба 9, при котором происходит раскрытие зон 5,6,7,8 отходящего слоя объемной цельнотканой 3D преформы 2 и их отделение от основания 12. Линия второго сложения 11, выделена синим цветом, и относится к основанию 12 преформы, более наглядно это видно на фиг.4б и фиг.5б. Стрелками, обозначенными пунктиром, показано направление первого сложения зон 5,6,7,8, путем предварительного совмещения зоны 5 с зоной 6, и соответственно зоны 7 с зоной 8. Также на схеме указаны поясняющие линии соответствующие направлению основных нитей X (стрелки оранжевого цвета), уточных нитей Y(стрелки черного цвета) и прошивных нитей Z (стрелки зеленого цвета).

Фиг.4а – Фотография объемной цельнотканой 3D преформы 2 на втором этапе сложения, на котором происходит сгиб по линии 11 основания преформы 12, а также разворот зон 5 и 6 и параллельное совмещение раскрытых зон отходящего слоя преформы в шахматном порядке, то есть в очередности номеров 7,5,8,6.

Фиг.4б более наглядно демонстрирует структуру сложения фотографии на фиг.4а.

Фотография (фиг.5а) и уточняющая её схема (фиг.5б) показывает вид в изометрии объемной цельнотканой 3D преформы 2.

На фиг.6 представлено продольное сечение объемной цельнотканой 3D преформы.

В результате разработки технологического процесса изготовления преформы для будущего изделия была составлена заправочная карта, в которой учитывались особенности формирования объёмных структур армирования углового соединительного элемента. По разработанной технологической карте была составлена модель структуры армирования, в которой армирующие углеродные волокна расположены в направлениях X-Y-Z (фиг.6), то есть нити оси Х в ткачестве соответствуют системе основных нитей, нитей оси Y – системе уточных нитей, а нитей оси Z – системе прошивных нитей.

На фиг.6. линии, оранжевого цвета, обозначенные буквой X, представляют собой основные волокна, идущие параллельно глазу наблюдателя и вдоль длины преформы, а кружки черного цвета, расположенные так же параллельно плоскости преформы, но в направлении вдоль её ширины, представляют собой уточные волокна – Y. И третья армирующая система прошивных нитей, расположенная вдоль высоты, перпендикулярно плоскости преформы изображена на фигуре 6 в виде вертикальных линий зеленого цвета, и обозначена буквой Z.

Также на фиг.6 показано, что, например, в данной преформе имеется четыре слоя основных нитей X в основании 12 и один дополнительный слой, который и представляет из себя зоны отходящего слоя для будущего ребра жесткости 4 готового изделия.

Дополнительные слои могут быть добавлены для увеличения толщины основания 12, что может быть очевидным для специалиста в данной области техники.

Объемная цельнотканая преформа 2 (фиг.2а) была создана с помощью автоматизированного 3D-ткацкого комплекса. Преформа имеет основание в четыре слоя и отходящим от неё цельнотканым слоем, который соответствует будущему ребру жесткости готового изделия, первоначально соединенными между собой и основанием одним слоем вспомогательных уточных нитей.

После изготовления объемной цельнотканой 3D преформы, разрезается один слой вспомогательных уточных нитей, соединяющих зоны отходящего слоя будущего ребра преформы между собой и между цельнотканым основанием преформы.

Для наглядности (фиг.3б, фиг.4б, фиг.5б) основание 12 преформы было разделено на части 13,14,15,16.

Армирование преформы реализовано так, что основные нити Х из каждой части 13-16 четвертого слоя основания 12 переходят в основные нити зон 5,6,7,8 отходящего слоя. При этом происходит переход от ортогонального к полотняному переплетению.

Соответственно, основные нити Х из части 13 основания 12 образованного ортогональным переплетением, переходят в основные нити полотняного переплетения зоны 6; основные нити Х из части 14 основания 12, , переходят в основные нити зоны 5; основные нити Х из части 15 основания 12, переходят в основные нити зоны 8; и основные нити Х из части 16 основания 12, , переходят в основные нити зоны 7.

То есть первые четыре слоя основания 12 преформы 2 выполнены с помощью ортогонального переплетения, а пятый слой 3D-тканой преформы формируется за счет полотняного, представляющего собой переплетение только двух систем нитей: основы Х и утка Y, расположенных перпендикулярно друг к другу.

Для придания объемной цельнотканой 3D преформе формы конечного изделия производится три продольных разреза 10 (линии красного цвета фиг.2а, 2б), вспомогательных уточных нитей, находящихся только в переходном слое, между четвертым слоем основания и однослойными цельноткаными зонами 5,6,7,8 отходящего слоя.

Для придания окончательной формы данному изобретению, производится два сложения.

Первый этап сложения заключается в раскрытии и предварительном совмещении зон 5 и 6, и зон 7 и 8 по линии первого сгиба 9, параллельной уточным нитям Y, как показано на фигуре 3б.

Второй этап сложения происходит по линии сгиба 11, за счет размещения участков 13,14, основания 12, перпендикулярно участкам 15 и 16. Линия второго сложения параллельна основным волокнам X и перпендикулярна уточным волокнам Y (фиг.3б).

В процессе второго этапа сложения также происходит сгиб и разворот раскрытых зон верхнего слоя преформы в шахматном порядке, то есть в очередности номеров 7,5,8,6 (фиг.4б). При укладывании такой конфигурации зон слоя преформы с полотняным переплетением происходит удвоенное укрепление (увеличение прочности) структуры армирования, поскольку в зонах 5, 6 в сложенном виде нити основы Х проходят перпендикулярно основным нитям Х, проходящим в основании 12 преформы в плоскости X-Y., а нити утка Y также становятся перпендикулярны нитям утка основания 12, но уже относительно плоскости Y-Z.

Что же касается зон 7, 8 в сложенном виде основные нити Х становятся перпендикулярны к основным нитям Х основания 12 преформы 2 относительно плоскости Х-Z, а нити утка Y остаются параллельны уточным нитям Y основания 12 преформы 2 , как показано на фигурах 3б,4б,5б.

Плотная полотняная структура зон 5-8 будущего ребра предотвращает осыпаемость нитей утка во время этапов сложения.

При технологии производства композиционного углового соединительного элемента, в виде кронштейна, методом RTM, происходило создание композитной заготовки на основе объемно цельнотканой 3D преформы 2, которая укладывалась в форму-оснастку, и пропитывалась связующим методом RTM, при котором с помощью перемены структуры армирования происходит преобразование зон 5-8 преформы в полноценное ребро жесткости 4 путем их раскрытия и совмещения в шахматном порядке и уплотнения в процессе формования в оснастке, с использованием минимальной механической обработки, не повреждая целостность армирующей структуры.

Под минимальной механической обработкой имеется в виду снятие облоя внешнего контура, формирование сквозных технических отверстий 3, предназначенных для крепления различных плоских поверхностей, преобразование формы ребра жесткости и приведение к рациональному минимальному размеру. В угловых зонах стачиваются фаски для плавности конструкционных обводов и снижения веса.

Диаметр и толщина каждой из систем армирующих непрерывных углеродных нитей X, Y, Z, составляющих удлиненный тканый материал объемной цельнотканой 3D-преформы, могут варьироваться в соответствии с механической прочностью, необходимой для углового соединительного элемента (фиг.1а).

В качестве матрицы под композит, используемой в настоящей полезной модели, могут быть упомянуты эпоксидные смолы, ненасыщенные полиэфирные смолы, винилэфирные смолы, эпоксиакрилатные смолы, фенольные смолы и т.п. Предпочтительными являются эпоксидные смолы с точки зрения различных желаемых свойств, таких как прочность сцепления, прочность на растяжение, прочность на изгиб, электроизоляционные свойства и отсутствие усадки при отверждении.

Как видно из вышеизложенного, композитный угловой соединительный элемент, имеющий физическую прочность, достаточную для практического использования, может быть легко изготовлен из объемной цельнотканой 3D-преформы пропитанной смолой.

Таким образом, элемент в виде кронштейна по настоящему изобретению может быть изготовлен с меньшими затратами по сравнению с традиционным способом препрег-пресса, который требует не только этапа подготовки листов препрега, но также этапа укладки множества листов препрега в заготовку-пакет заданной толщины.

Заявленный угловой соединительный элемент изготавливают в промышленных условиях на оборудовании производства композитных изделий.

Наряду с высокой прочностью кронштейны, выполненные в соответствии с данным изобретением, характеризуются отличной коррозионной стойкостью, а композитные кронштейны с углеродной матрицей дополнительно характеризуются высокой термостойкостью. Соответственно, данное изобретение особенно подходит для использования в соединении элементов, состоящих из композиционных материалов, керамики, углерода или графита, которые подвергаются высоким термическим нагрузкам или подвергаются химическому воздействию. Такие угловые соединительные элементы очень важны в таких ключевых областях, как авиакосмическая и оборонная инженерия.

О перспективности метода объемного ткачества говорит то, что изготовление высоко- и сложнонагруженных деталей из полимерных композиционных материалов затруднительно, а в ряде случаев невозможно без применения объемных армирующих структур.

Таким образом, если технологии изготовления полимерных композитов на основе плетеных преформ можно считать в основном реализованными в различных областях промышленности, использующей изделия из полимерных композиционных материалов, то объемные цельнотканые 3D преформы применяются более редко, хотя являются исключительно перспективными. Реализация в современном наукоемком производстве объемных тканых преформ приводит к получению изделий с заданными физико-механическими свойствами, уменьшению трудоемкости изготовления изделий, с перспективой автоматизации производства. Развитие и применение данных решений в высокотехнологичных отраслях российской промышленности позволит придать дополнительный импульс для изготовления новых образцов техники.

Изобретение относится к области формования материалов. Может быть использовано для создания углового соединительного элемента в виде кронштейна на основе композиционного материала с полимерной термореактивной матрицей. Изготавливают армированную объемную цельнотканую 3D преформу с армирующей структурой, образующей переход от основания преформы. Преформа содержит переплетающиеся между собой четыре слоя основных нитей, пять слоев уточных нитей и прошивную систему нитей, проходящую через четыре слоя основания преформы за счет перемены структуры армирования к отходящему слою. Отходящий слой включает переплетающиеся между собой один слой основных и один слой уточных нитей. Будущее ребро жесткости композиционного материала включает четыре скрепленных тканых слоя за счет того, что зоны отходящего слоя при сложении расположены в шахматном порядке относительно друг друга. На первом этапе изготавливают объемную цельнотканую 3D преформу на основе непрерывных углеродных нитей. При этом переход от основания цельнотканой 3D преформы в отходящий слой для будущего ребра жесткости произведен с переменой структуры армирования так, что нити основы ортогонального переплетения, располагающиеся горизонтально прямолинейно в верхнем четвертом слое основания цельнотканой 3D преформы, меняют траекторию, отделяются от середины четвертого слоя основания преформы и входят в полотняное переплетение отходящего слоя, предотвращая выдергивание основных нитей и осыпаемость уточных нитей отходящего слоя при дальнейшем разрезании вспомогательных уточных нитей, расположенных по краям и центру отходящего слоя. На втором этапе производят разрезание вспомогательных уточных нитей, огибающих боковые части преформы, с помощью которых выполнен переход от четвертого слоя основания преформы к пятому отходящему слою, и скрепляющих зоны отходящего слоя преформы между собой, по трем линиям разреза. За счет этого отходящий слой преформы разделяется на четыре зоны. На третьем этапе производят два сложения 3D преформы в конечную форму изделия. В процессе первого сложения по первой линии сгиба производят раскрытие и предварительное попарное совмещение четырех зон отходящего слоя, полученных в результате разрезов вспомогательных уточных нитей на втором этапе. В процессе второго сложения по второй линии сгиба производят разворот и совмещение раскрытых зон отходящего слоя преформы в шахматном порядке. На четвертом этапе изготавливают форму-оснастку для формирования углового соединительного элемента в виде кронштейна. На пятом этапе укладывают сложенную 3D преформу в форму-оснастку и пропитывают связующим методом RTM. При этом происходит преобразование четырех зон отходящего слоя в ребро жесткости, состоящее из четырех тканых слоев. На шестом этапе после отвержения связующим из формы-оснастки вынимают готовое изделие. Удаляют облой внешнего контура. Формируют сквозные технические отверстия. Преобразуют форму ребра жесткости. Стачивают фаски в угловых зонах кронштейна. 11 ил.

Способ создания углового соединительного элемента в виде кронштейна на основе композиционного материала с полимерной термореактивной матрицей, армированной объемной цельнотканой 3D преформой с армирующей структурой, образующей переход от основания преформы, включающего переплетающиеся между собой четыре слоя основных нитей, пять слоев уточных нитей и прошивную систему нитей, проходящую через четыре слоя основания преформы, за счет перемены структуры армирования к отходящему слою, включающему переплетающиеся между собой один слой основных и один слой уточных нитей, который представляет собой будущее ребро жесткости композиционного материала, включающего четыре скрепленных тканых слоя, за счет того, что зоны отходящего слоя при сложении расположены в шахматном порядке относительно друг друга, отличающийся тем, что включает в себя этапы:

на первом этапе изготавливают объемную цельнотканую 3D преформу на основе непрерывных углеродных нитей таким образом, что переход от основания цельнотканой 3D преформы в отходящий слой для будущего ребра жесткости произведен с переменой структуры армирования так, что нити основы, ортогонального переплетения, располагающиеся горизонтально прямолинейно в верхнем четвертом слое основания цельнотканой 3D преформы, меняют траекторию, отделяются от середины четвертого слоя основания преформы и входят в полотняное переплетение отходящего слоя, предотвращая выдергивание основных нитей и осыпаемость уточных нитей отходящего слоя при дальнейшем разрезании вспомогательных уточных нитей, расположенных по краям и центру отходящего слоя;

на втором этапе производят разрезание вспомогательных уточных нитей, огибающих боковые части преформы, с помощью которых выполнен переход от четвертого слоя основания преформы к пятому отходящему слою, и скрепляющих зоны отходящего слоя преформы между собой, по трем линиям разреза, за счет чего отходящий слой преформы разделяется на четыре зоны;

на третьем этапе производят два сложения 3D преформы в конечную форму изделия, в процессе первого сложения по первой линии сгиба производят раскрытие и предварительное попарное совмещение четырех зон отходящего слоя, полученных в результате разрезов вспомогательных уточных нитей на втором этапе, в процессе второго сложения по второй линии сгиба производят разворот и совмещение раскрытых зон отходящего слоя преформы в шахматном порядке;

на четвертом этапе изготавливают форму-оснастку для формирования углового соединительного элемента в виде кронштейна;

на пятом этапе укладывают сложенную 3D преформу в форму-оснастку, и пропитывают связующим методом RTM, при котором происходит преобразование четырех зон отходящего слоя в ребро жесткости, состоящее из четырех тканых слоев;

на шестом этапе после отвержения связующим из формы-оснастки вынимают готовое изделие, удаляют облой внешнего контура, формируют сквозные технические отверстия, преобразуют форму ребра жесткости, стачивают фаски в угловых зонах кронштейна.

| ЗАГОТОВКИ УГЛОВОЙ ВСТАВКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2604444C2 |

| ТКАНЬ ДЛЯ ФОРМИРОВАНИЯ ТРЕХМЕРНЫХ СТРУКТУР И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2274686C2 |

| US 6733862 B2, 11.05.2004 | |||

| ТРЕХМЕРНЫЙ ТКАНЫЙ УГЛОВОЙ СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ С СОЕДИНЕННЫМИ ВНАХЛЕСТКУ ЗАГОТОВКАМИ | 2013 |

|

RU2635281C2 |

| US 9551094 B2, 24.01.2017. | |||

Авторы

Даты

2024-04-23—Публикация

2023-11-23—Подача