Настоящее изобретение относится к способу, а также к наполнительной станции для заполнения полостей в изделиях, прежде всего для автоматического заполнения полостей в пустотелых блоках из бетона или иного аналогичного материала, имеющей емкость с заполнителем, выполненную прежде всего в виде расходного бункера, и транспортер для перемещения поддонов, на каждом из которых установлено по меньшей мере по одному изделию с заполняемыми полостями.

Обычно для улучшения теплоизоляционных свойств, например, пустотелых бетонных строительных блоков имеющиеся в подобных пустотелых блоках полости заполняют соответствующим заполнителем. В качестве таких заполнителей используются, например, очень легкие минеральные материалы, которые имеют грануловидную консистенцию и которые незадолго перед заполнением ими полостей пустотелых блоков смешивают с клеевой эмульсией. В последующем такая смесь из заполнителя с клеевой эмульсией затвердевает в полостях бетонных блоков.

Заполнение полостей в подобного рода бетонных фасонных блоках частично выполняют вручную, что связано со значительными затратами времени. Из заявки DE 3037409 А1 известен способ изготовления пустотелого блока, полости в котором заполняют в его свежеизготовленном, еще не полностью схватившемся состоянии сухим или свежеприготовленным строительным раствором, к которому в некоторых случаях добавляют легкий наполнитель и/или порообразователь. Заполнение полостей в свежеизготовленном пустотелом блоке происходит в устройстве с загрузочным бункером, который можно перемещать по перфорированному столу над пустотелым блоком, что обеспечивает возможность перетекания строительного раствора через отверстия в перфорированном столе в полости пустотелого блока. Для равномерного заполнения полостей пустотелых блоков раствором перфорированный подъемный стол подвергается встряхиванию с помощью предусмотренных у него вибраторов.

Однако с помощью такого известного устройства невозможно обеспечить целенаправленное уплотнение заполнителя в полостях или камерах пустотелых блоков, и поэтому в заполняющем эти камеры материале могут оставаться воздушные включения. Помимо этого заполнитель может в процессе его затвердевания в камерах давать дополнительную усадку, в результате чего полости в пустотелых блоках оказываются заполнены заполнителем не полностью.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать такой способ и такую наполнительную станцию указанных в начале описания типов, которые позволяли бы равномерно и за короткий промежуток времени вводить заполнитель с определенной степенью его уплотнения в полости изделий, прежде всего в камеры пустотелых блоков.

Указанная задача решается согласно изобретению с помощью способа, в соответствии с которым сначала по меньшей мере одно изделие с имеющейся в нем полостью подают с помощью транспортера в наполнительную станцию, после чего это по меньшей мере одно изделие путем его перемещения относительно емкости с заполнителем позиционируют под, если смотреть в вертикальной плоскости, этой емкостью с заполнителем, затем заполняют заполнителем по меньшей мере одну полость по меньшей мере одного изделия, одновременно подвергая его встряхиванию, и в завершение это по меньшей мере одно изделие с заполненной полостью или полостями отводят с помощью транспортера из наполнительной станции, при этом заполнитель дополнительно к встряхиванию уплотняют в процессе заполнения им по меньшей мере одной полости и/или непосредственно по завершении этого процесса.

Такой способ позволяет практически в автоматическом режиме заполнять в наполнительной станции полости в одном или нескольких изделиях, таких, например, как пустотелые блоки или иные аналогичные изделия, заполнителем и уплотнять его. Использование транспортера для подачи изделий с заполняемыми полостями в наполнительную станцию и отвод изделий с заполненными полостями из нее позволяет согласовать процесс перемещения изделий с процессом заполнения в них полостей. В свою очередь встряхивание изделий в процессе заполнения имеющихся у них полостей облегчает поступление текучего заполнителя в полости и его последующее проникновение в них. Уплотнение заполнителя в полостях, которому его подвергают одновременно с процессом заполнения им полостей или по завершении этого процесса, обеспечивает быстрое и полное заполнение таких полостей в изделиях заполнителем. Тем самым удается избежать образования крупных воздушных включений в заполнителе и его дополнительной усадки и обеспечить заполнение имеющихся у изделия полостей полностью вплоть до их верхней кромки.

Заполнитель предпочтительно нагнетать по меньшей мере в одну полость под давлением, создаваемым с помощью лопастей ротора, установленного в содержащей этот заполнитель емкости. При этом направляющие лопасти ротора обеспечивают подачу заполнителя внутри содержащей его емкости к полостям и одновременно приложение к нему давления, под действием которого происходит уплотнение заполнителя в полостях изделия.

Альтернативно или дополнительно к этому заполнитель можно подвергать уплотнению по меньшей мере в одной полости с помощью пуансона или аналогичного устройства. При этом размеры и форма такого пуансона согласованы с размерами и формой полости в изделии, благодаря чему пуансон для уплотнения находящегося в полости заполнителя может беспрепятственно входить в нее. Для приложения к заполнителю определенного давления и тем самым для его уплотнения пуансон можно снабдить, например, пневматическим или гидравлическим подъемно-опускным устройством. Дополнительно к предварительному созданию вибраций в процессе заполнения полостей заполнителем изделие можно также приводить в вибрации с помощью одного или нескольких вибраторов и в процессе уплотнения заполнителя вдавливаемым в полости пуансоном или аналогичным устройством.

Согласно одному из вариантов осуществления изобретения за один рабочий такт предлагается одновременно заполнять заполнителем полости нескольких изделий. Связанное с этим преимущество состоит в возможности увеличить производительность при заполнении полостей в изделиях предлагаемым в изобретении способом и тем самым повысить его экономичность.

Размещение транспортера на некотором расстоянии в вертикальной плоскости от емкости с заполнителем позволяет интегрировать наполнительную станцию в уже существующие поточные линии, оснащенные подобным транспортером. В этом случае по меньшей мере одно изделие для его позиционирования под емкостью с заполнителем может потребоваться поднимать с транспортера в вертикальном направлении с помощью подъемного стола.

Предпочтительно далее контролировать уровень заполнителя в содержащей его емкости с помощью зонда и при его падении ниже некоторого заданного уровня пополнять эту емкость свежим заполнителем. Благодаря этому количество заполнителя в содержащей его емкости постоянно поддерживается на достаточном для заполнения полостей в изделиях уровне.

Согласно еще одному варианту осуществления изобретения для заполнения по меньшей мере одной полости заполнителем, содержащую его емкость, перемещают с помощью соответствующего механизма перемещения в положение по меньшей мере над одним изделием и после заполнения заполнителем вновь отводят в сторону от этого по меньшей мере одного изделия с этой по меньшей мере одной полостью, одновременно перемещая пуансон в положение над этим по меньшей мере одним изделием. При этом заполнение полостей заполнителем и его уплотнение в них происходит в две последовательные стадии, необходимое для проведения каждой из которых оборудование, т.е. емкость с заполнителем и пуансон, последовательно перемещают в положение над изделием или изделиями по меньшей мере с одной полостью.

Длительность каждого рабочего такта при осуществлении предлагаемого в изобретении способа составляет от 10 до 60 с, прежде всего от 15 до 30 с. Подобные повторения рабочих тактов позволяет достичь высокой производительности при заполнении полостей в изделиях предлагаемым в изобретении способом и тем самым повысить его экономическую эффективность.

В отношении наполнительной станции указанного в начале описания типа положенная в основу изобретения решается благодаря тому, что в такой наполнительной станции предусмотрено устройство уплотнения, предназначенное для заполнения по меньшей мере одной полости в изделии заполнителем с приложением к нему давления. Изделия с имеющимися в них полостями, такие, например, как пустотелые блоки или иные аналогичные изделия, по отдельности или группами подаются установленными на поддоны в заданном рабочем такте в наполнительную станцию транспортером. Приложение давления к заполнителю при заполнении им полостей в изделиях облегчает его проникновение в такие заполняемые им полости в изделиях и одновременно обеспечивает его уплотнение в этих полостях. Благодаря этому удается избежать образования усадочных раковин или аналогичных дефектов в заполнителе из-за недостаточного заполнения им полостей или неполного заполнения полостей в изделиях заполнителем из-за его последующей усадки. Более того, благодаря предлагаемому в изобретении решению обеспечивается полное заполнение полостей в изделиях, т.е., например, камер в пустотелых блоках, вплоть до верхней кромки изделия.

Устройство уплотнения может быть образовано по меньшей мере одним расположенным в емкости с заполнителем ротором с направляющими лопастями, которые закреплены по меньшей мере на одном консольном держателе и которые обеспечивают подачу заполнителя по меньшей мере к одной полости в изделии. При этом заполнитель под давлением нагнетается в полости изделия, например в камеры пустотелого блока, и уплотняется в них.

Согласно наиболее предпочтительному варианту выполнения предлагаемой в изобретении наполнительной станции в вертикальной плоскости над транспортером расположен съемный перфорированный лист, отверстия в котором распределены в соответствии с расположением заполняемых полостей по меньшей мере в одном изделии, и каждое такое отверстие перфорированного листа и/или листовые распорки образуют канал, поперечное сечение которого соответствует совмещенной с ним полости в изделии. В таком канале дополнительно к заполнителю, проникающему в полость изделия под действием собственной силы тяжести, образуется дополнительный слой заполнителя, который может в последующем опускаться в полость. Такое дополнительное количество заполнителя позволяет, следовательно, компенсировать снижение уровня заполнителя в полости в процессе его уплотнения. Указанный выше перфорированный лист может быть выполнен из металла, пластмассы или иного приемлемого материала. Перфорированный лист для изменения его толщины и тем самым вместимости его образующих каналы отверстий можно выполнить сменным и заменять его по мере необходимости в наполнительной станции или же его можно выполнить наборным или составным из нескольких пластин в виде листовых распорок, добавляемых в наполнительную станцию или убираемых из нее по мере необходимости.

При этом устройство уплотнения может иметь пуансон с выступами, распределение которых по нему соответствует расположению заполняемых полостей по меньшей мере в одном изделии. Такие имеющиеся у пуансона выступы можно опускать в каналы перфорированного листа с определенным давлением для выдавливания находящегося в них заполнителя в полости изделия.

Пуансон предпочтительно кинематически связать с подъемно-опускным устройством, предназначенным для создания статического или регулируемого нагрузочного давления, прикладываемого к находящемуся в полостях заполнителю. Подобное подъемно-опускное устройство может представлять собой, например, гидравлический или пневматический цилиндр либо линейный привод.

Согласно одному из вариантов выполнения наполнительной станции транспортер оснащен подъемным столом, позволяющим поднимать с транспортера поддон по меньшей мере с одним расположенным на нем изделием и позиционировать этот поддон в вертикальной плоскости под емкостью с заполнителем. При подъеме таким подъемным столом изделия прижимаются снизу к перфорированному листу. Тем самым наполнительную станцию можно интегрировать в уже существующие поточные линии с транспортером, для чего емкость с заполнителем необходимо разместить над транспортером и подводить к ней с помощью подъемного стола в согласованном с рабочим тактом ритме по одному поддону с одним или несколькими установленными на нем изделиями с заполняемыми полостями.

Более равномерное заполнение заполнителем полостей в изделиях можно обеспечить, встроив в подъемный стол по меньшей мере один вибратор. Использование подъемного стола в сочетании по меньшей мере с одним вибратором обеспечивает равномерное распределение заполнителя в полостях не только в процессе их заполнения им, но и в процессе его уплотнения в них.

Емкость с заполнителем предпочтительно оснащать зондом для измерения уровня находящегося в ней заполнителя. Благодаря этому можно контролировать уровень заполнителя в содержащей его емкости и по мере необходимости периодически пополнять ее новым заполнителем. В этом варианте выполнения наполнительной станции удается исключить накопление в емкости с заполнителем слишком большого его количества и избежать тем самым затвердевания клеевой эмульсии уже в этой емкости, а с другой стороны, однако, постоянно поддерживать в этой емкости достаточный для заполнения полостей в изделиях запас заполнителя.

Заполнение полостей в изделиях заполнителем и его уплотнение в них может происходить периодически в две стадии в том случае, если емкость с заполнителем выполнена перемещаемой поперечно направлению движения транспортера между рабочим положением, в котором происходит заполнение имеющихся в изделиях полостей и в котором она располагается в вертикальной плоскости над перфорированным листом, и нерабочим положением, в котором она закрыта. При этом емкость с заполнителем, когда она находится в нерабочем положении, закрыта с ее нижней стороны прилегающим к ней листовым затвором. При смещении же емкости с заполнителем в рабочее положение ее нижняя сторона оказывается открыта и сообщается с отверстиями в перфорированном листе, через которые заполнитель может поступать в имеющиеся в изделиях полости. После этого находящийся в полостях заполнитель можно, вновь отведя емкость с заполнителем в нерабочее положение, в котором она закрыта, подвергнуть уплотнению до определенной степени, например, с помощью пуансона.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

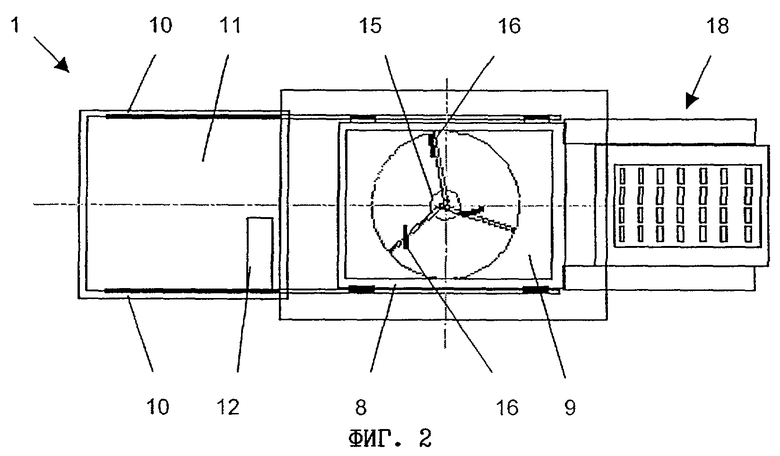

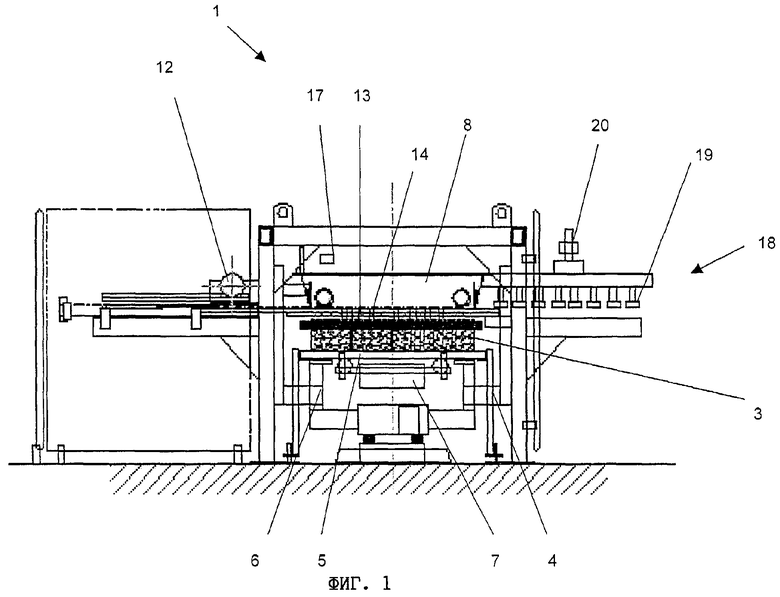

на фиг.1 - схематичный вид сбоку предлагаемой в изобретении наполнительной станции,

на фиг.2 - вид сверху показанной на фиг.1 наполнительной станции,

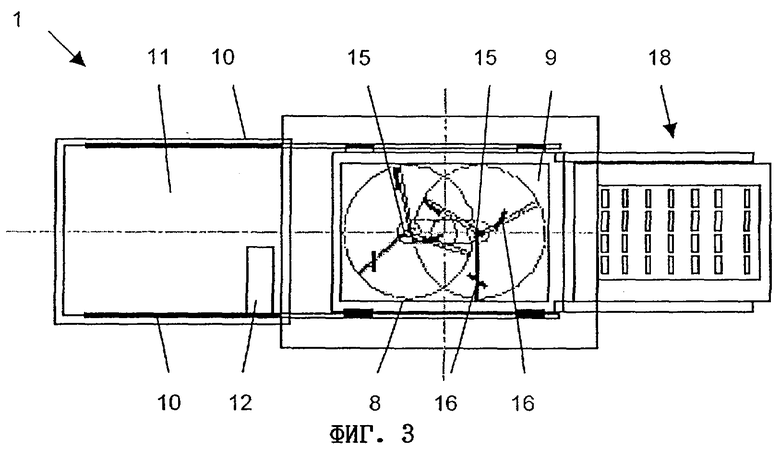

на фиг.3 - вид сверху наполнительной станции, выполненной по другому варианту, и

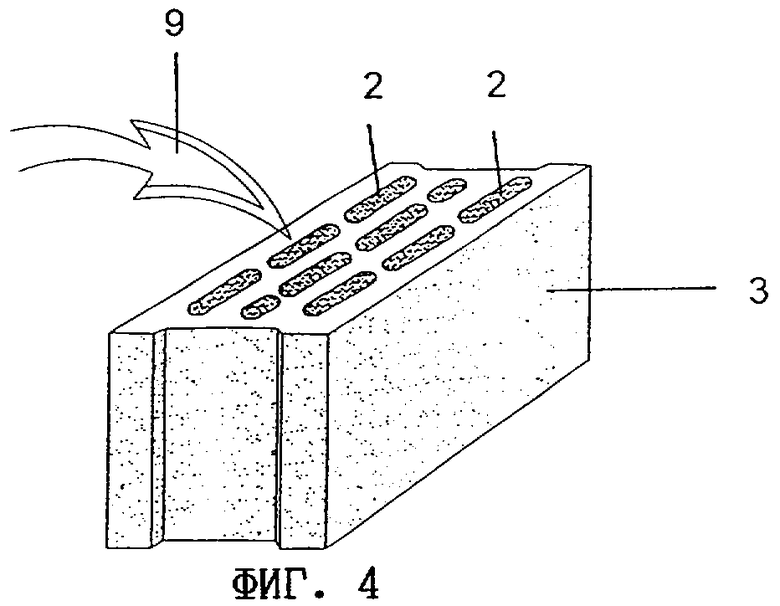

на фиг 4 - вид в перспективе изделия с заполненными полостями.

На фиг.1 показана наполнительная станция 1, предназначенная для заполнения полостей 2 в различного рода изделиях 3. В качестве примера подобных изделий можно назвать показанный на фиг.4 пустотелый бетонный блок, в котором имеется несколько щелевидных камер или полостей 2.

Наполнительная станция 1 расположена, если смотреть в вертикальной плоскости, над транспортером 4, который проходит перпендикулярно плоскости чертежа по фиг.1 и которым последовательно перемещаются поддоны 5 с установленными на них изделиями 3 с заполняемыми полостями. Такой транспортер 4 может при этом входить в состав поточной линии для изготовления изделий с заполняемыми полостями, т.е., например, поточной линии для изготовления пустотелых блоков. В вертикальной плоскости под поддонами 5 в наполнительной станции 1 расположен подъемный стол 6 по меньшей мере с одним встроенным в него вибратором 7. В вертикальной плоскости над поддоном 5 в наполнительной станции 1 расположена емкость 8, выполненная в виде расходного бункера и содержащая заполнитель 9.

Емкость 8 для заполнителя представляет собой закрытый с боков и сверху, но открытый снизу короб, перемещаемый по направляющим 10 поперечно направлению движения транспортера 4 между нерабочим положением, в котором емкость с заполнителем закрыта, и показанным на фиг.1-3 рабочим положением, в котором происходит заполнение имеющихся в изделиях полостей. При смещении емкости 8 влево в плоскости чертежа по фиг.1 в нерабочее положение она оказывается над стационарным листовым затвором 11, герметично закрывающим ее с открытой нижней стороны. Для перемещения емкости 8 для заполнителя между нерабочим положением и рабочим положением служит схематично показанный на фиг.1 привод 12.

Помимо этого с листовым затвором 11 разъемно соединен примыкающий к нему и расположенный в наполнительной станции 1 на одном уровне с ним над транспортером 4 перфорированный лист 13 из металла, пластмассы или иного материала. При этом форма поперечного сечения и количество имеющихся в таком перфорированном листе 13 отверстий 14 согласована с формой поперечного сечения и количеством заполняемых полостей 2 в изделиях 3. Кроме того, перфорированный лист 13 имеет некоторую толщину, и поэтому его отверстия 14 образуют в нем своего рода каналы, оканчивающиеся в заполняемых полостях 2 изделий 3.

Как показано на фиг.2, в емкости 8 расположен предназначенный для равномерного распределения находящегося в ней заполнителя 9 ротор 15 с тремя консольными держателями, на каждом из которых закреплено по направляющей лопасти 16. Этими направляющими лопастями 16 заполнитель 9 подается в направлении перфорированного листа 13 и выдавливается ими в полости 2 через отверстия 14.

Показанная на фиг.3 наполнительная станция 1 отличается от описанного выше варианта ее выполнения тем, что в емкости 8 для заполнителя предусмотрены два ротора 15. Благодаря этому удается увеличить охватываемую направляющими лопастями 16 площадь, не уменьшая ширину емкости 8. Тем самым обеспечивается возможность более эффективного выдавливания заполнителя 9 в каналы перфорированного листа 13.

На верхней в плоскости чертежа по фиг.1 стороне емкости 8 расположен зонд 17, с помощью которого контролируется уровень находящегося в ней заполнителя 9. При падении уровня находящегося в емкости 8 заполнителя 9 ниже минимально допустимого эту емкость 8 можно пополнить свежим заполнителем 9, как это обозначено на фиг.1 соответствующей стрелкой.

С правой на фиг.1-3 стороны схематично изображен пуансон 18, имеющий несколько выступов 19, распределение которых по нему соответствует расположению полостей 2 в изделиях и отверстий 14 в перфорированном листе 13. Такие выступы 19 можно с помощью соответствующего подъемно-опускного устройства 20 опускать для приложения определенного давления к заполнителю и вновь поднимать. Пуансон 18 вместе с его подъемно-опускным устройством 20 можно перемещать в плоскости над перфорированным листом 13, что при отведенной в нерабочее положение емкости 8 с заполнителем позволяет точно совмещать выступы 19 с каналами в перфорированном листе 13 и вводить их в эти каналы.

Ниже более подробно рассмотрен процесс заполнения полостей 2 в изделиях 3 типа, например, пустотелых бетонных блоков. Изделия 3 после их формования и затвердевания в процессе их изготовления на поточной линии, которая на чертежах не показана, по отдельности или группами, как это изображено на фиг.1, подаются установленными на поддон 5 в наполнительную станцию 1 транспортером 4. Как только перемещаемый транспортером 4 поддон 5 с одним или несколькими расположенными на нем изделиями 3 оказывается под перфорированным листом 13, этот поддон 5 начинает перемещаться вертикально вверх подъемным столом 6 до упора изделий 3 их верхней стороной в перфорированный лист 13. В этом положении отверстия 14 в перфорированном листе 13 совмещены с находящимися под ними заполняемыми полостями 2 в изделиях 3.

После этого емкость 8 с заполнителем перемещается приводом 12 в горизонтальном направлении в ее показанное на фиг.1-3 рабочее положение. По мере такого перемещения емкости 8 находящийся в ней заполнитель 9, например, смесь легкого, имеющего вид гранул минерального материала с клеевой эмульсией, начинает поступать через отверстия 14 в перфорированном листе 13 в заполняемые полости 2 изделий 3. При этом направляющими лопастями 16 ротора 15 при его приведении во вращение дополнительно создается давление, под действием которого заполнитель 9 принудительно вытесняется в полости 2. Одновременно с этим поддон 5 вместе с расположенными на нем изделиями 3 приводится вибратором 7 в вибрационное движение, что облегчает проникновение заполнителя 9 в полости 2 и одновременно обеспечивает его предварительное уплотнение в полостях 2.

После полного заполнения полостей 2 в изделиях 3 и каналов в перфорированном листе 13 заполнителем 9 емкость 8 вновь отводится ее приводом 12 в горизонтальном направлении в нерабочее положение. Одновременно с этим пуансон 18 смещается в положение над перфорированным листом 13, после чего имеющиеся у этого пуансона выступы 19 вдавливаются подъемно-опускным устройством в образованные отверстиями 14 каналы, при этом можно также приводить в действие по меньшей мере один вибратор 7. В результате за счет выдавливания в полости 2 дополнительного количества заполнителя 9 из каналов он уплотняется до определенной степени. Таким путем варьированием толщины перфорированного листа 13 можно регулировать степень уплотнения заполнителя в полостях.

По завершении описанной выше операции поддон 5 с расположенными на нем изделиями 3 с заполненными полостями вновь опускается подъемным столом 6 на транспортер 4, которым этот поддон 5 с находящимися на нем изделиями 3 с заполненными полостями перемещается из наполнительной станции и одновременно с этим в наполнительную станцию 1 подается следующий поддон 5 с находящимися на нем изделиями 3 с заполняемыми полостями.

В процессе такой смены поддонов в емкости 8 с помощью вращающегося ротора 15 поддерживается однородная консистенция находящегося в ней заполнителя. При этом уровень заполнителя в емкости 8 контролируется зондом 17, и при его падении ниже некоторого задаваемого уровня емкость 8 можно пополнить свежим заполнителем 9 для восполнения его израсходованного количества.

Рассмотренный выше способ позволяет равномерно и в течение исключительно короткого промежутка времени вводить заполнитель 9 в заполняемые им полости 2 изделий 3, поскольку вибрация, создаваемая по меньшей мере одним вибратором 7, а также давление, создаваемое ротором 15, облегчают проникновение заполнителя 9 в полости 2. В зависимости от вязкости заполнителя 9 и размера заполняемых полостей 2 в изделиях 3 длительность рабочего такта может составлять, например, от 10 до 60 с, прежде всего от 15 до 30 с.

Изобретение относится к области строительства, а именно для заполнения полостей в изделиях. Техническим результатом является обеспечение равномерного заполнения полостей пустотелых блоков из бетона или иного аналогичного материала. Для этого способ включает подачу с помощью транспортера изделия с имеющейся в нем полостью в наполнительную станцию, позиционирование изделия под, если смотреть в вертикальной плоскости, емкостью с заполнителем, заполнение заполнителем по меньшей мере одной полости изделия, одновременно подвергая его встряхиванию, и отвод изделия с заполненной полостью или полостями с помощью транспортера из наполнительной станции. Причем заполнитель нагнетают, по меньшей мере, в одну полость под давлением, создаваемым с помощью лопастей ротора, установленного в содержащей этот заполнитель емкости и дополнительно к встряхиванию уплотняют приложением к нему давления в процессе заполнения им, по меньшей мере, одной полости и/или непосредственно по завершении этого процесса. Наполнительная станция для реализации способа включает емкость с заполнителем, выполненную в виде расходного бункера, транспортер для перемещения поддонов, на каждом из которых установлено, по меньшей мере, по одному изделию, и устройство уплотнения, предназначенное для заполнения под давлением заполнителем, по меньшей мере, одной полости в изделии. Устройство уплотнения имеет, по меньшей мере, один расположенный в емкости с заполнителем ротор с направляющими лопастями, которые закреплены, по меньшей мере, на одном консольном держателе и которые обеспечивают подачу заполнителя, по меньшей мере, к одной полости в изделии. 2 н. и 13 з.п. ф-лы, 4 ил.

а) по меньшей мере одно изделие (3) с имеющейся в нем полостью (2) подают с помощью транспортера (4) в наполнительную станцию (1),

б) это по меньшей мере одно изделие (3) путем относительного перемещения указанного по меньшей мере одного изделия (3) и емкости (8) с заполнителем друг относительно друга позиционируют под, если смотреть в вертикальной плоскости, этой емкостью (8) с заполнителем,

в) заполняют заполнителем (9) по меньшей мере одну полость (2) по меньшей мере одного изделия (3), одновременно подвергая его встряхиванию, и

г) по меньшей мере одно изделие (3) с заполненной полостью или полостями отводят с помощью транспортера (4) из наполнительной станции (1), отличающийся тем, что заполнитель (9) нагнетают по меньшей мере в одну полость (2) под давлением, создаваемым с помощью лопастей (16) ротора (15), установленного в содержащей этот заполнитель емкости (8) и дополнительно к встряхиванию уплотняют приложением к нему давления в процессе заполнения им по меньшей мере одной полости (2) и/или непосредственно по завершении этого процесса.

| DE 3037409 А1, 19.05.1982.EP 0045047 А, 03.02.1982.SU 1076289 A, 28.02.1984.SU 996188 A1, 15.02.1983.SU 113888 A1, 01.01.1958. |

Авторы

Даты

2006-04-20—Публикация

2003-06-18—Подача