Изобретение относится к устройству для изготовления бетонных камней, содержащему станок для изготовления бетонных камней с каменной формой, заполняемой свежеприготовленной бетонной смесью из приемного бункера для бетонной смеси, причем этот бункер выполнен с возможностью заполнения под контролем дозатора порциями по меньшей мере двух свежеприготовленных бетонных смесей разного цвета, дозатор содержит по меньшей мере две дозировочные камеры и транспортное устройство для транспортировки порций свежеприготовленного бетона разного цвета в приемный бункер для бетонной смеси. Также изобретение относится к способу получения по меньшей мере двухцветных бетонных камней с применением такого выполненного согласно изобретению устройства для изготовления бетонных камней.

Устройства для изготовления бетонных камней применяются для массового производства различных бетонных элементов, например для высотного и/или подземного строительства, а также для оформления пейзажей и/или садов. Номенклатура выпускаемых изделий из бетонного камня включает в себя, в числе прочего, бетонные плиты, брусчатку, бордюрные камни, камни для лотков и узорчатые камни.

Кроме того, из ЕР 0605930 А1 и ЕР 0962294 А2 известны способы получения обожженных керамических плиток, причем в качестве основного материала используется порошок.

Как правило, устройства для изготовления бетонных камней содержат в качестве центрального узла станок для изготовления бетонных камней. В зависимости от варианта выполнения такие устройства содержат один или несколько приемных бункеров для бетонной смеси. Посредством загрузочной тележки свежеприготовленная бетонная смесь подается из приемного бункера для бетонной смеси в каменную форму и затем уплотняется с помощью вибростола и штампа. После уплотнения распалубивают изделие и извлекают его с помощью транспортного устройства на подкладочном поддоне из станка для изготовления бетонных камней.

Бетонные камни, которые должны обладать особым качеством, в частности внешним видом, состоят, как правило, из слоя бетона внутренней зоны и расположенного на нем покровного слоя из облицовочного бетона, который может или должен образовывать видимую верхнюю сторону конечного изделия. В частности, при этом видимая верхняя поверхность бетонного камня часто должна походить на структуру и расцветку природных камней. Поскольку цветовая палитра природных камней имеет широкий диапазон, то соответствующая природному камню расцветка бетонного камня предполагает окрашивание бетона в разные цвета. Естественно, наиболее часто встречающимися цветами являются черный, белый, желтый, красный и голубой, а также их смеси и оттенки. Для удовлетворения широких запросов заказчиков и обеспечения многообразия состава красок для поверхностей бетонных камней необходимо регулировать несколько технологических этапов, таких как смешивание, дозирование и транспортировка.

Как правило, устройство для изготовления бетонных камней содержит в себе наряду с по меньшей мере одним станком для изготовления бетонных камней также по меньшей мере одно устройство для замешивания бетона и, как правило, по меньшей мере одно транспортное устройство, такое как ковшовый транспортер, ленточный транспортер и ему подобное, для транспортировки свежеприготовленной бетонной смеси от смесительной установки к станку для изготовления бетонных камней или дозатору для свежеприготовленной бетонной смеси. Если устройство предусмотрено для изготовления цветных бетонных камней, то красящие пигменты или соответствующие добавки примешиваются, как правило, к свежеприготовленной бетонной смеси в устройстве для смешивания таким образом, чтобы являющийся в большинстве случае серым оттенок свежеприготовленной бетонной смеси окрашивался в требуемый цвет. Таким образом могут быть получены окрашенные в разные цвета свежеприготовленные бетонные смеси.

В WO 2006/116332 А2 описаны видовое устройство и видовой способ контролируемого распределения краски в бетонных камнях массового производства, при которых порции окрашенной в разные цвета свежеприготовленной бетонной смеси целенаправленно подаются дозатором и транспортным устройством в бункер для облицовочного бетона. При этом дозатор из WO 2006/116332 А2 имеет шесть разных дозировочных камер, содержащих свежеприготовленные бетонные смеси разного цвета, причем также либо уже известно либо возможно применение меньшего или большего количества дозаторов. Последние выдают окрашенные в разные цвета порции свежеприготовленной бетонной смеси, располагаемые на ленточном конвейере последовательно или одновременно друг на друге, если их смешивание должно производиться уже на ленточном транспортере. С помощью такого первого ленточного транспортера, называемого также смесительным ленточным транспортером, порции окрашенной в разные цвета свежеприготовленной бетонной смеси поступают на второй ленточный транспортер, так называемый наклонный подъемный ленточный транспортер. Его верхний конец возвышается над бункером для облицовочного бетона и служит для заполнения последнего. Для целевого позиционирования порций окрашенной в разные цвета бетонной смеси в бункере наклонный подъемный ленточный транспортер может поворачиваться, по существу, в горизонтальной плоскости вокруг вертикальной оси. С помощью центральной системы управления могут быть получены разнообразные расцветки.

Такое известное устройство для изготовления бетонных камней превосходно зарекомендовало себя в производстве цветных бетонных камней, которые должны походить на природные камни. В частности, с его помощью удается получать в бетонных камнях совершенно реалистичную разнооттеночность. Правда оно требует много места для дозатора с примыкающим к нему транспортным устройством и является относительно дорогостоящим в изготовлении.

На этом фоне задачей данного изобретения является создание менее габаритного и более дешевого устройства для изготовления бетонных камней и способа получения цветных бетонных камней, обеспечивающего производство, более эффективное в расчете на единицу занимаемой площади и более дешевое.

Указанная задача решается с помощью устройства и способа изготовления бетонных камней по пунктам 1 и 14 формулы изобретения. Оптимальные варианты развития приведены в зависимых пунктах формулы.

Устройство для изготовления бетонных камней согласно изобретению отличается от известного устройства для изготовления бетонных камней тем, что транспортное устройство содержит по меньшей мере одно расположенное по меньшей мере частично на или в приемном бункере (3, 4) для бетонной смеси средство позиционирования (14) для приема и подачи цветной бетонной смеси из дозировочных камер в приемный бункер для бетонной смеси, причем средство позиционирования выполнено таким образом, что оно может загружать в заданных положениях в приемном бункере для бетонной смеси порции окрашенной в разные цвета свежеприготовленной бетонной смеси. Для этого средство позиционирования может быть выполнено, например, в виде приводной ваннообразной тележки или салазок с клапаном на нижней стороне. Таким образом, в заданных положениях приемный бункер для бетонной смеси загружается через отверстие клапана соответствующими порциями свежеприготовленной бетонной смеси. Также возможно, чтобы применялось наклоняемое средство позиционирования для загрузки бункера порциями свежеприготовленной бетонной смеси. Таким образом, несмотря на очень простое и малогабаритное конструктивное выполнение, достигается оптически привлекательная и близкая к реальности разнооттеночность произведенных бетонных камней.

Предпочтительно средство позиционирования выполнено в виде по меньшей мере частично проходящей вниз позиционирующей магистрали, обращенный к бункеру конец которой выполнен с возможностью позиционирования над внутренней основной поверхностью бункера, по существу, за счет движения в вертикальной плоскости для обеспечения возможности загрузки порций окрашенной в разные цвета свежеприготовленной бетонной смеси в заданных положениях в приемном бункере для бетонной смеси. Практиковавшееся ранее плоскостное выполнение устройства заменено ориентированной на высоту концепцией решения, при которой по меньшей мере центральный наклонный подъемный ленточный транспортер и смесительный ленточный транспортер, описанные в WO 2006/116332 А2, заменены на позиционирующую магистраль.

Под внутренней основной поверхностью в данном случае подразумевается основная поверхность, ограниченная стенками соответствующего бункера. Движение расположенной на стороне бункера позиционирующей магистрали, по существу, в вертикальной плоскости означает, что позиционирующая магистраль может перемещаться не только над одной стороной бункера, но также и над всей внутренней основной поверхностью. Таким образом, и более крупные бункеры, как, например, бункер для бетона внутренней зоны, целенаправленно могут заполняться через закрепленный предпочтительно в центре бункера позиционирующий шланг в результате движения расположенного на стороне бункера его конца в любом положении над внутренней основной поверхностью.

Вариант выполнения согласно изобретению имеет то преимущество, что транспортное устройство ориентировано по меньшей мере частично вниз, предпочтительно вертикально, а не, по существу, горизонтально, как указано в уровне техники. Таким образом, подведенная из дозировочной камеры свежеприготовленная бетонная смесь может поступать по позиционирующей магистрали в приемный бункер для бетонной смеси под действием силы тяжести. Это означает, что для транспортировки от дозировочной камеры до приемного бункера для бетонной смеси в лучшем случае не потребуется транспортного средства. Одновременно устройство является существенно более компактным, так как более не требуется разворачивать длинные ленточные транспортеры в горизонтальной плоскости. Также дешевле обходится и изготовление, так как наличие только одной магистрали заметно оптимальнее, чем множество ленточных транспортеров. Кроме того отпадает необходимость в известном из уровня техники относительно сложном устройстве управления, поскольку не требуется более согласовывать между собой работу смесительного ленточного транспортера и наклонного подъемного ленточного транспортера.

Согласно варианту развития изобретения дозатор находится над загружаемым им приемным бункером для бетонной смеси и расположен на станке для изготовления бетонных камней. В результате того, что дозатор с по меньшей мере двумя дозировочными камерами находится над загружаемым приемным бункером для бетонной смеси, становится возможным уменьшить монтажную площадь. В частности, в том случае, когда выпускные отверстия дозировочных камер располагаются непосредственно над верхним концом позиционирующей магистрали, более не требуется дополнительной магистрали и/или транспортного средства для позиционирующей магистрали.

Дозировочные камеры могут монтироваться в виде модулей в соответствующих точках крепления на основной раме станка для изготовления бетонных камней над соответствующим бункером. Так, при необходимости непосредственно на станке для изготовления бетонных камней может располагаться, например, устройство из двух или трех дозировочных камер.

Аналогично описанному в упомянутом выше уровне техники известному горизонтальному смесительному ленточному транспортеру с помощью расположенных согласно изобретению дозировочных камер может производиться смешивание разных порций бетонной смеси уже во время транспортировки. В отличие от WO 2006/116332 А2 это может происходить в результате одновременного открывания по меньшей мере двух дозировочных камер. Для того чтобы происходило требуемое смешивание, соответствующие порции бетонной смеси должны поступать на транспортное устройство одновременно.

В простейшем случае позиционирующая магистраль может быть выполнена в виде трубы или гибкого шланга. Позиционирующая магистраль может быть закреплена своим обращенным от приемного бункера для бетонной смеси концом и выполнена в виде телескопической трубы и/или поворотной вокруг неподвижной точки трубы. Таким образом, при повороте или движении позиционирующей магистрали ее конец может перемещаться вдоль горизонтальной оси. Крепление производится преимущественно по центру основной поверхности приемного бункера для бетонной смеси. У гибкого шланга имеется то преимущество, что он удобен и что его конец может перемещаться относительно легко путем деформации шланга. Однако возможная деформация не должна сказываться на поведении массы свежеприготовленной бетонной смеси при ее транспортировке по позиционирующей магистрали.

Целесообразно, чтобы диаметр позиционирующей магистрали на расположенном на стороне бункера конце был меньше ширины обычного ленточного транспортера. Благодаря этому приемный бункер для бетонной смеси может заполняться более целенаправленно, чем с помощью широкого ленточного транспортера. Однако выбор диаметра позиционирующей магистрали ограничен тем, что должен обеспечиваться достаточный поток материала. Выбором определенного диаметра может ограничиваться, подобно песочным часам, скорость протекания свежеприготовленной бетонной смеси. Предпочтительна при этом низкая скорость протекания с тем, чтобы исключалось образование слишком сильной «струи свежеприготовленной бетонной смеси», способной вызывать расслоение или предварительное уплотнение свежеприготовленной бетонной смеси, или перемешивание кучек бетонной смеси разного цвета.

После заполнения узкого приемного бункера для бетонной смеси размер позиционирующей магистрали может задаваться таким, чтобы диаметр трубы был меньшим или равным короткой стороне бункера. При таком выборе размеров уже одного горизонтального движения конца позиционирующей магистрали будет достаточно для заполнения внутренней основной поверхности разными порциями свежеприготовленной бетонной смеси.

Целесообразно, чтобы на расположенном на стороне бункера конце позиционирующей магистрали был предусмотрен по меньшей мере один направляющий элемент, выполненный с возможностью перемещения по горизонтальной направляющей, закрепленной в или на приемном бункере для бетонной смеси. Направляющей может служить, например, вал или подобное ему.

Наличие направляющей для позиционирующей магистрали на расположенном на стороне бункера конце оптимально, в частности, при использовании гибкого шланга. Благодаря фиксации на горизонтальной направляющей, закрепленной в или на приемном бункере для бетонной смеси, движения, возникающие во время перемещения потока материала в позиционирующей магистрали, могут компенсироваться и исключаться нежелательные ошибочные позиционирования.

Также горизонтальная направляющая может быть выполнена на внутренней стенке бункера в виде горизонтальных направляющих углублений, например канавок или направляющих выступов. Положением горизонтальной направляющей ограничивается максимальный уровень заполнения бункера. Чем глубже в бункер заведена позиционирующая магистраль, тем ниже могут находиться расположенные над ним дозировочные камеры.

Согласно варианту развития изобретения направляющий элемент выполнен в виде салазок, расположенных на находящемся на стороне бункера конце позиционирующей магистрали. Салазки могут быть просто насажены на бункер, в результате чего край бункера сам может служить горизонтальной направляющей.

Для приведения позиционирующей магистрали в движение необходимо располагать соответствующим, в частности, электрическим, пневматическим или гидравлическим приводом. Им может создаваться по наиболее простому варианту простое линейное движение, например, в результате возвратно-поступательного движения поршня и может управляться устройством управления. Однако в принципе также возможен при особо простых вариантах выполнения и ручной привод.

Целесообразно, чтобы транспортное устройство содержало по меньшей мере на одной дозировочной камере подводящую линию, посредством которой свежеприготовленная бетонная смесь может подаваться из соответствующей дозировочной камеры или дозировочных камер в позиционирующую магистраль. При оптимальном, занимающем мало места расположении несколько подводящих линий могут располагаться звездообразно по отношению к позиционирующей магистрали и заканчиваться поверх ее или в ней. Таким образом может быть создано замкнутое соединение между дозировочными камерами, подводящими линиями и позиционирующей магистралью.

В качестве альтернативы позиционирующая магистраль содержит на верхнем конце воронку для приема свежеприготовленной бетонной смеси. В этом случае целесообразно, чтобы подводящие линии заканчивались поверх бункера и чтобы образовывалось незамкнутое соединение, при котором порции бетонной смеси будут падать из подводящих линий в бункер. При таком варианте упрощается очистка. В зависимости от размера бункера из дозаторов и/или подводящих линий одновременно могут поступать несколько порций. Благодаря конусности воронки можно целенаправленно задавать замедление потока материала и содействовать возможному перемешиванию. Бункер может быть выполнен открытым сверху или содержать крышку с отверстиями по числу дозировочных камер или соответственно подводящих линий. Кроме того, возможны также иные варианты выполнения замкнутых соединительных элементов и переходников.

В развитии изобретения позиционирующая магистраль крепится непосредственно или косвенно на раме станка для изготовления бетонных камней. В качестве рамы служит предпочтительно устойчивая основная рама станка для изготовления бетонных камней. Если предусмотрена воронка, то целесообразно закрепить позиционирующую магистраль над ней косвенно на раме станка для изготовления бетонных камней, а именно в нижней части воронки выше приемного бункера для бетонной смеси. Если же в качестве позиционирующей магистрали применяется поворотная труба, то в точке крепления или фиксации размещается приводной узел для приведения трубы в движение.

Согласно другому варианту развития изобретения дозировочные камеры содержат дозировочные средства, выполненные, в частности, в виде подвижных и/или поворотных запорных средств. В качестве подвижных запорных средств возможно применение, например, горизонтальных раздвижных поверхностей, клапанов, поворотных одинарных или двойных чаш, которые простым способом могут запирать дозировочные камеры или соответственно частично открывать отверстие для обеспечения необходимой дозируемой величины. Запорные средства размещены предпочтительно на дне дозировочной камеры либо с одной стороны либо с обеих сторон. Таким образом, цветной бетонный материал может просто поступать под действием силы тяжести из дозировочной камеры в расположенную под ней позиционирующую магистраль.

В развитии изобретения подводящая линия выполнена в виде ленточного транспортера и/или трубопровода. Подводящие линии могут располагаться как горизонтально, так и наклонно. Ленточный транспортер целесообразно использовать также в виде дозировочного ленточного транспортера, благодаря чему требуемые порции поступят из дозировочной камеры по подводящей линии в позиционирующую магистраль.

Целесообразно, чтобы подводящие линии содержали транспортные средства, в частности червячный привод, ротор, толкатель и/или поршень. Для оптимальной подачи порций цветной свежеприготовленной бетонной смеси диаметр шнека или поршня приведен в соответствие с внутренним диаметром трубчатых цилиндров подводящих линий. В случае применения транспортных шнеков представляется также возможным выполнение двух подводящих линий в виде одной линии с расположенным по центру выпускным или выпускными отверстиями. В этом случае достаточно одного вала с встречно расположенными шнеками для подачи двух порций свежеприготовленной бетонной смеси разного цвета. Если подача не должна производиться из обеих дозировочных камер, имеющих общую поводящую линию, одновременно, то запорное средство может предотвратить выдачу из одной из обеих дозировочных камер.

Целесообразно, чтобы приводы для соответствующих толкателей, поршней или шнеков находились вне подводящих линий. При этом приводной узел расположен на подводящей линии таким образом, что он может поворачиваться для обеспечения возможности упрощенной чистки или замены находящихся внутри транспортных средств.

Согласно варианту развития изобретения дозатор и/или транспортное устройство содержат покрытие от прилипания по меньшей мере на контактной поверхности между свежеприготовленной бетонной смесью и соответствующим устройством. За счет этого улучшается течение материала и предупреждается налипание остатков свежеприготовленной бетонной смеси на внутренних стенках дозировочных камер и магистрали. Кроме того, достигается эффект самоочищения или в результате обеспечивается упрощенная очистка конструктивных деталей. Это позволяет последовательно подавать после опорожнения дозировочной камеры свежеприготовленную бетонную смесь иного цвета в эту камеру. При этом в одни и те же дозировочные камеры должны последовательно подаваться предпочтительно бетонные смеси схожих оттенков. Благодаря многократному применению отдельных дозировочных камер требуется меньшее количество конструктивных деталей, в результате чего соответственно выполненное устройство для изготовления бетонных камней является не только более компактным, но также и более дешевым.

Как отмечалось выше, изобретение относится и к способу получения цветных бетонных камней с применением выполненного согласно изобретению устройства для изготовления бетонных камней.

Этот способ включает в себя следующие этапы:

- приведение в движение средства позиционирования, в частности позиционирующей магистрали, на или в приемном бункере для бетонной смеси для целевого приема и подачи порций цветной свежеприготовленной бетонной смеси из дозировочных камер в приемный бункер для бетонной смеси, при этом предпочтительно расположенный на стороне бункера конец позиционирующей магистрали приводится в движение, по существу, в вертикальной плоскости над внутренней основной поверхностью бункера для бетонной смеси;

- дозирование с образованием по меньшей мере одной порции свежеприготовленной бетонной смеси и ее подачу в средство позиционирования.

В результате движения расположенного на стороне бункера конца позиционирующей магистрали, по существу, в вертикальной плоскости позиционирование над всей внутренней основной поверхностью приемного бункера для бетонной смеси может производиться в заданных местах предпочтительно под действием силы тяжести. Кроме того, позиционирование и дозирование могут повторяться до тех пор, пока приемный бункер для бетонной смеси не будет заполнен цветной свежеприготовленной бетонной смесью до заданного уровня.

Целесообразно, чтобы заданный уровень заполнения соответствовал по меньшей мере высоте расположения загрузочной тележки. Однако он может быть выбран несколько большим с тем, чтобы обеспечивалось полное заполнение загрузочной тележки. Загрузочная тележка непосредственно примыкает к днищу приемного бункера для бетонной смеси, в результате чего может производиться непосредственное заполнение загрузочной тележки, если при этом запорное средство на днище приемного бункера для бетонной смеси находится в открытом положении.

Также способ согласно изобретению позволяет получать разные расцветки посредством изменения последовательности и/или продолжительности процесса дозирования, и/или посредством смешивания по меньшей мере двух цветных свежеприготовленных бетонных смесей путем их одновременного дозирования при поступлении из по меньшей мере двух дозировочных камер. Также разные расцветки могут быть получены путем изменения положения порций свежеприготовленной бетонной смеси одинакового цвета в приемном бункере для бетонной смеси. Кроме того одновременным управлением по меньшей мере двумя дозировочными камерами может производиться смешивание цветных свежеприготовленных бетонных смесей в позиционирующей магистрали и/или ее воронке. Таким образом создается множество возможностей для выполнения поверхности бетонных камней с естественным цветом поверхности каменной формы, в результате чего могут быть получены повторяющиеся полосы, пятна или мраморные рисунки. Наконец могут быть получены дополнительные расцветки поверхности со случайными цветными узорами или также повторяющимися узорами.

Предпочтительно разные расцветки получают путем изменения положений порций цветной свежеприготовленной бетонной смеси в бункере для бетонной смеси. Разные положения обеспечивают неравномерную цветовую схему.

Управление дозированием и позиционированием может осуществляться централизованно с помощью центрального арифметического устройства. Блок памяти центрального арифметического устройства может служить банком данных для целевого и повторяющегося изготовления расцветок.

Ниже изобретение подробнее поясняется с помощью чертежей, приведенных для показательного примера выполнения. На чертежах одинаковые элементы обозначены одинаковыми позициями.

На них схематически показаны:

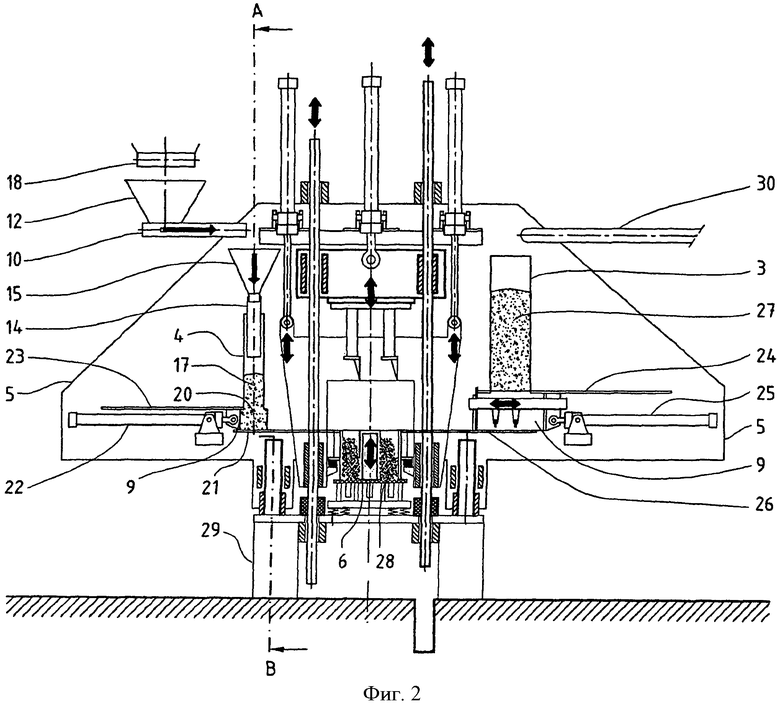

фиг. 1 - вид в перспективе на часть выполненного согласно изобретению устройства для изготовления бетонных камней;

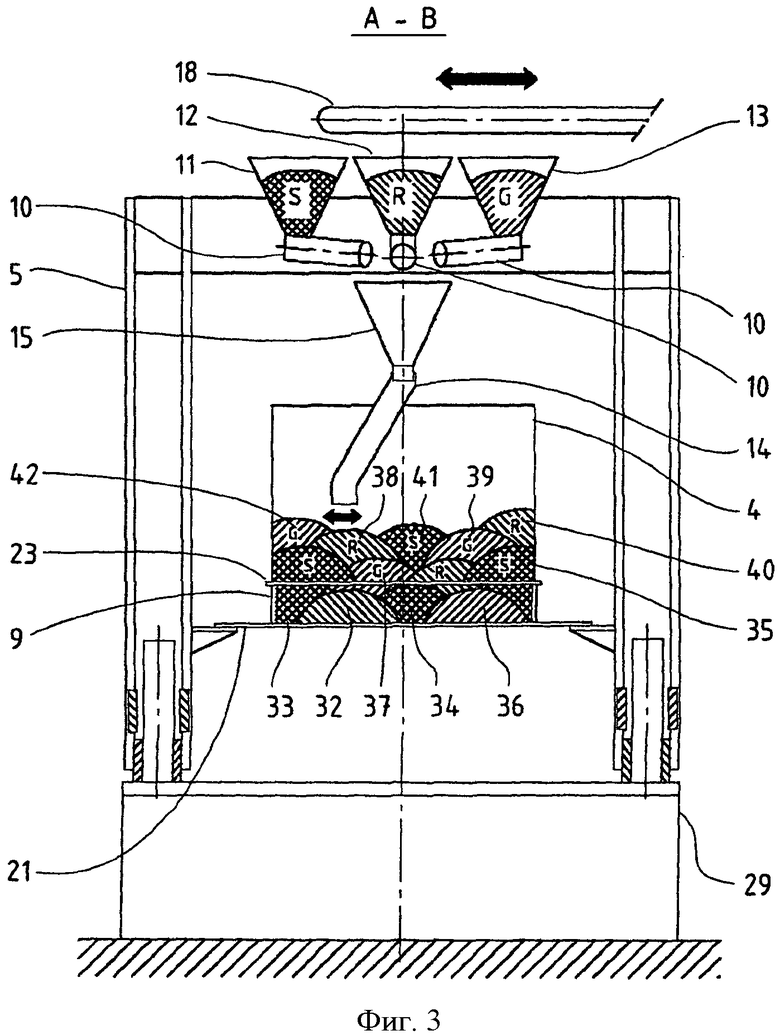

фиг. 2 - поперечное сечение по устройству для изготовления бетонных камней на фиг. 1;

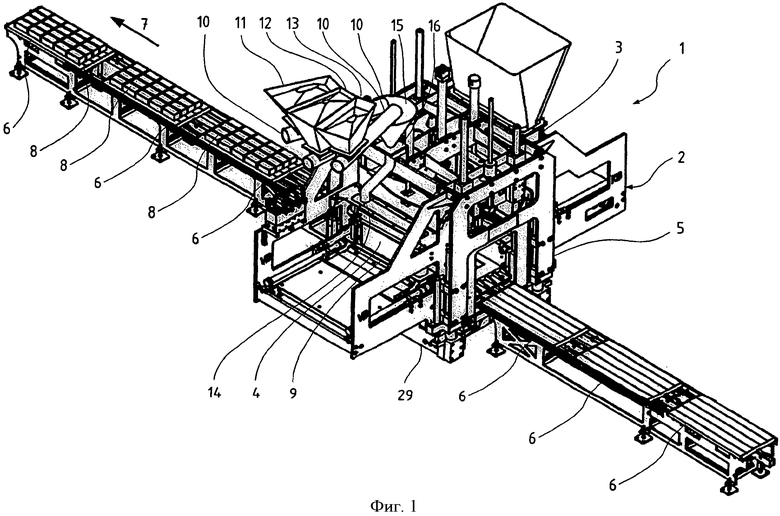

фиг. 3 - продольное сечение по устройству для изготовления бетонных камней на фиг. 1 с дозатором и транспортным устройством.

Показанное на фигурах 1, 2 и 3 устройство 1 для изготовления бетонных камней содержит станок 2 для изготовления бетонных камней с основной рамой 5, которая установлена на статической раме 29 и на которой сбоку расположены соответственно бункер 3 для бетона внутренней зоны и бункер 4 для облицовочного бетона. Поскольку облицовочный бетон наносится, как правило, тонким покровным слоем на бетон внутренней зоны, то бункер 4 для облицовочного бетона имеет меньший объем, чем бункер 3 для бетона внутренней зоны.

Под приемными бункерами 3, 4 для бетонной смеси находится загрузочная тележка 9. На фигурах 1, 2 загрузочная тележка 9 для бункера для облицовочного бетона показана в задвинутом положении под открытой, детально изображенной на фиг. 2 листовой отсечкой бункера 23 для облицовочного бетона, благодаря чему облицовочный бетон 17 поступает в загрузочную тележку 9.

Загрузочные тележки, заполненные облицовочным бетоном и бетоном внутренней зоны, могут проталкиваться по обеим сторонам гидравлическим цилиндром 22 или 25 (фиг. 2) к расположенному в центре станка 2 для изготовления бетонных камней вибростолу через каменную форму для ее заполнения. После изготовления формованные изделия 8, находящиеся на подкладочном поддоне 6, могут транспортироваться из станка 2 для изготовления бетонных камней в технологическом направлении 7 транспортным устройством.

Над бункером 4 для облицовочного бетона расположен дозатор с тремя дозировочными камерами 11, 12, 13 соответственно для цветной свежеприготовленной бетонной смеси, вследствие чего обеспечивается добавка трех разных красок. По трем подводящим линиям 10 порции цветной свежеприготовленной бетонной смеси поступают из дозировочных камер через воронку 15 в позиционирующую магистраль 14. Ее нижний конец может целенаправленно перемещаться в бункере 4 для облицовочного бетона для целевого позиционирования в нем порций свежеприготовленной бетонной смеси разного цвета. На переходе из воронки 15 к позиционирующей магистрали 14 последняя косвенно закреплена на основной раме 5.

Дозирование требуемого количества свежеприготовленной бетонной смеси производится здесь посредством транспортных средств, таких как шнеки, которые находятся внутри подводящих линий 10 и приводятся в действие приводными узлами 19.

Позиционирование позиционирующей магистрали производится также с помощью приводного узла (не показан). Для этого нижний конец позиционирующей магистрали целесообразно соединить с приводом, которым конец позиционирующей магистрали будет приводиться в движение в горизонтальном направлении вдоль длинной стороны бункера 4 для облицовочного бетона. Таким образом, движение позиционирующей магистрали 14 происходит, по существу, в вертикальной плоскости вдоль продольной оси бункера, проходящей в изображенном примере выполнения параллельно технологическому направлению 7. Однако в принципе также возможно, чтобы плоскость находилась и в других угловых положениях, например проходила перпендикулярно технологическому направлению. За счет этого возможно позиционировать конец позиционирующей магистрали 14 по всей ширине или по длинной стороне бункера 4 для облицовочного бетона.

На фиг. 2 показано сечение по станку для изготовления бетонных камней, выполненное через середину дозировочной камеры 12. Для обеспечения потока материала дозировочная камера 12 выполнена сужающейся вниз на конус и содержит на своем дне подводящую линию 10. Стрелкой на подводящей линии 10 показано направление транспортировки детально не изображенного транспортного средства, которое может быть выполнено в виде толкателя, поршня или шнека.

Подлежащая дозированию цветная свежеприготовленная бетонная смесь подается ковшовым транспортером или, как показано в данном случае, ленточным транспортером 18 в дозировочные камеры 12, 13, 14. Транспортным узлом 18 транспортируется уже предварительно перемешанная цветная свежеприготовленная бетонная смесь, при этом добавка краски или заполнителей производится предварительно в известных смесительных устройствах (не показаны).

Другое транспортное устройство находится на противоположной стороне станка 2 для изготовления бетонных камней над бункером 3 для бетона внутренней зоны, который в своей нижней части может быть перекрыт листовой отсечкой 24. Оно выполнено в данном случае в виде ленточного транспортера 30 для бетона 27 внутренней зоны, которым он подается непосредственно в его бункер 3. Факультативно и на этой стороне могут быть расположены дозаторы (не показаны) с позиционирующей магистралью для добавки имеющих разный цвет смесей бетона внутренней зоны.

Облицовочный бетон 20, поступивший из бункера 4 в загрузочную тележку 9, заливается в каменную форму через листовой стол 21. Аналогичным образом заливается в каменную форму и бетон внутренней зоны через соответствующий листовой стол 26. При этом процессы движения должны быть оптимизированы так, чтобы расположение порций цветной свежеприготовленной бетонной смеси, создавшееся в бункере для облицовочного бетона при дозировании и позиционировании, по возможности сохранялось неизменным также и в бетоне каменной формы 28.

Для сохранения в неизменном виде расположения или слоистости порций цветной свежеприготовленной бетонной смеси, несмотря на движение загрузочной тележки, целесообразно, чтобы загрузочная тележка 9 находилась полностью под бункером 4 для облицовочного бетона или над каменной формой до того, как произойдет открытие листовой отсечки 23 или заполнение каменной формы. Кроме того для предупреждения последующих перемешиваний при падении порций свежеприготовленной бетонной смеси в загрузочную тележку 9 оптимально обеспечить вертикальное расположение стенок, а также закруглить углы бункера 4 для облицовочного бетона и загрузочной тележки 9.

Чем меньше размер бункеров 3, 4, тем слабее перемешивание при вертикальной транспортировке содержимого бункера. Поэтому целесообразно применять бункеры для облицовочного бетона малого объема. Кроме того, при таком конструктивном выполнении целесообразно, чтобы свежеприготовленная бетонная смесь длительно не находилась в приемном бункере 4 для бетонной смеси и поэтому оставалась влажной и меньше перемешивалась, чем в традиционных бункерах для бетонной смеси большого объема. Возможные размеры внутренней основной поверхности бункера 4 для облицовочного бетона составляют приблизительно 1 м × 0,25 м.

Вся установка может управляться центральной вычислительной системой (не показана). Таким образом, могут централизованно управляться как процессы догрузки дозировочных камер 11, 12, 13, так и само дозирование и позиционирование позиционирующей магистрали 14. В частности, для обеспечения целевой расцветки необходимо контролировать дозирование и позиционирование позиционирующей магистрали 14.

На фиг. 3 показано сечение по линии А-В на фиг. 2 с подробным изображением дозатора и транспортного устройства. Бункер 4 для облицовочного бетона расположен по центру листового стола 21 для облицовочного бетона. Над ним находится загрузочная тележка 9, ограниченная вверх листовой отсечкой 23. Позиционирующая магистраль 14 проходит внутрь бункера 4 для облицовочного бетона и может перемещаться своим расположенным на стороне бункера концом горизонтально (см. двойную стрелку) по всей ширине бункера 4 для облицовочного бетона.

На верхнем конце позиционирующей магистрали 14 находится воронка 15 для приема порций цветной свежеприготовленной бетонной смеси из подводящих линий 10. Первая дозировочная камера 11 заполнена свежеприготовленной бетонной смесью S черного цвета, вторая дозировочная камера 12 - свежеприготовленной бетонной смесью R красного цвета и третья дозировочная камера 13 - свежеприготовленной бетонной смесью G желтого цвета. Эти цветные бетонные смеси поступают по ленточному транспортеру 18 в дозировочные камеры. При этом конец ленточного транспортера 18 может горизонтально смещаться (см. двойную стрелку) для догрузки соответствующей дозировочной камеры.

Порции цветной свежеприготовленной бетонной смеси приготавливают согласно фиг. 3 непосредственно в загрузочных тележках 9 и подают на листовой стол 21. В качестве альтернативы добавка может производиться также на подведенную листовую отсечку или при более высоком уровне заполнения также из положения над ней.

Позициями 31-41 обозначены возможная последовательность добавок и положения порций свежеприготовленной бетонной смеси. Показанная на фиг. 3 последовательность добавок начинается с позиционирования расположенного на стороне бункера конца позиционирующей магистрали на правой стороне бункера, в результате чего порция G свежеприготовленной бетонной смеси желтого цвета оказывается в положении 31. Затем вследствие горизонтального поворота (см. двойную стрелку) расположенного на стороне бункера конца позиционирующей магистрали влево происходит загрузка свежеприготовленной бетонной смесью красного цвета в положении 32.

Для целевого заполнения в положении 33 регулируется показанное на фиг. 3 положение конца позиционирующей магистрали, располагающейся вблизи левой боковой стенки бункера 4 для облицовочного бетона. При такой регулировке образуется порция 33 свежеприготовленной бетонной смеси S черного цвета, которая ограничена боковой стенкой загрузочной тележки и боковой стенкой бункера для облицовочного бетона и частично накладывается на предварительно нанесенную кучку 32 свежеприготовленной бетонной смеси R красного цвета. Длительность добавки превышает длительность предшествовавших добавок, в результате чего в данном случае добавляется большее количество свежеприготовленной бетонной смеси S черного цвета и превышается уровень заполнения предыдущими порциями и уровень заполнения загрузочной тележки 9.

Последующие позиционирования проводятся аналогичным образом путем позиционирования расположенного на стороне бункера конца позиционирующей магистрали 14. При этом в результате по меньшей мере двукратного заполнения в том же положении создаются расположенные друг над другом цветные кучки. В том случае, когда в результате целевого заполнения загрузочная тележка оказывается заполненной до самого верха, листовая отсечка может быть закрыта и затем загрузочная тележка 9 перемещается для заполнения каменной формы. Заполнение может происходить максимальным, до уровня порции красной свежеприготовленной бетонной смеси в правом положении 40, в результате чего обеспечивается незначительное расстояние до конца позиционирующей магистрали 14, необходимое для предупреждения перемешивания вследствие движения конца позиционирующей магистрали.

Перечень позиций

1 устройство для изготовления бетонных камней

2 станок для изготовления бетонных камней

3 бункер для бетона внутренней зоны

4 бункер для облицовочного бетона

5 основная рама

6 подкладочный поддон

7 технологическое направление

8 формованное изделие

9 загрузочная тележка

10 подводящие линии

11 первая дозировочная камера

12 вторая дозировочная камера

13 третья дозировочная камера

14 позиционирующая магистраль

15 воронка

16 крепление для воронки

17 облицовочный бетон

18 транспортный узел для бункера с облицовочным бетоном

19 приводной узел

20 облицовочный бетон в загрузочной тележке

21 листовой стол для облицовочного бетона

22 гидроцилиндр загрузочной тележки для облицовочного бетона

23 листовая отсечка для бункера с облицовочным бетоном

24 листовая отсечка для бункера с бетоном внутренней зоны

25 гидроцилиндр загрузочной тележки для бетона внутренней зоны

26 листовой стол для бетона внутренней зоны

27 бетон внутренней зоны

28 бетон в каменной форме

29 статическая рама

30 ленточный конвейер, ведущий к бункеру для бетона внутренней зоны

31-42 разные положения порций свежеприготовленной бетонной смеси

S свежеприготовленная бетонная смесь черного цвета

R свежеприготовленная бетонная смесь красного цвета

G свежеприготовленная бетонная смесь желтого цвета.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2351469C2 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЕТОННЫХ КАМНЕЙ | 2001 |

|

RU2187481C1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА КАМНЕЙ БЕТОННЫХ | 2017 |

|

RU2661484C1 |

| Бетоно-растворосмесительная установка | 1980 |

|

SU897903A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ КАМНЕЙ И СПОСОБ РЕГУЛИРОВАНИЯ ПО ВЫСОТЕ ТАКОГО СТАНКА | 2012 |

|

RU2563515C2 |

| МОБИЛЬНЫЙ БЕТОННЫЙ ЗАВОД | 2010 |

|

RU2464165C2 |

| СТАНОК ДЛЯ ФОРМОВАНИЯ БЕТОННЫХ КАМНЕЙ | 1992 |

|

RU2089387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЦВЕТНОГО АРХИТЕКТУРНОГО БЕТОНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2011 |

|

RU2476312C1 |

| Технологическая линия для изготовления бетонных и железобетонных изделий методом раздельного формования | 1985 |

|

SU1293029A1 |

Группа изобретений относится к устройству для изготовления бетонных камней и способу для получения цветных бетонных камней с применением устройства для изготовления бетонных камней. Устройство содержит станок для изготовления бетонных камней с каменной формой, заполняемой свежеприготовленной бетонной смесью из приемного бункера для бетонной смеси. При этом приемный бункер для бетонной смеси выполнен с возможностью заполнения под контролем дозатора порциями по меньшей мере двух свежеприготовленных бетонных смесей разного цвета. Причем дозатор содержит по меньшей мере две дозировочные камеры и транспортное устройство для транспортировки порций свежеприготовленной бетонной смеси разного цвета в приемный бункер для бетонной смеси. Транспортное устройство содержит по меньшей мере одно средство позиционирования для подачи цветной свежеприготовленной бетонной смеси из дозировочных камер в приемный бункер для бетонной смеси. Средство позиционирования может загружать в заданных положениях в приемном бункере для бетонной смеси порции свежеприготовленной бетонной смеси разного цвета. Техническим результатом является снижение габаритов устройства и повышение эффективности производства бетонных камней. 2 н. и 14 з.п. ф-лы, 3 ил.

1. Устройство (1) для изготовления бетонных камней, содержащее станок (2) для изготовления бетонных камней с каменной формой, заполняемой свежеприготовленной бетонной смесью из приемного бункера (3, 4) для бетонной смеси, причем приемный бункер (3, 4) для бетонной смеси выполнен с возможностью заполнения под контролем дозатора порциями по меньшей мере двух свежеприготовленных бетонных смесей разного цвета, дозатор содержит по меньшей мере две дозировочные камеры (11, 12) и транспортное устройство для транспортировки порций свежеприготовленной бетонной смеси разного цвета в приемный бункер (3, 4) для бетонной смеси, отличающееся тем, что транспортное устройство содержит по меньшей мере одно расположенное по меньшей мере частично на или в приемном бункере (3, 4) для бетонной смеси средство (14) позиционирования для приема и подачи цветной бетонной смеси из дозировочных камер (11, 12) в приемный бункер для бетонной смеси, при этом средство позиционирования выполнено в виде проходящей по меньшей мере частично вниз позиционирующей магистрали (14), позиционирующая магистраль (14) закреплена своим обращенным от приемного бункера для бетонной смеси концом и выполнена в виде гибкого шланга, телескопической трубы и/или поворотной вокруг неподвижной точки трубы, а обращенный к бункеру конец позиционирующей магистрали может быть позиционирован путем перемещения, по существу, в вертикальной плоскости над внутренней основной поверхностью приемного бункера (3, 4) для бетонной смеси таким образом, что им могут загружаться в заданных положениях в приемном бункере (3, 4) для бетонной смеси порции свежеприготовленной бетонной смеси разного цвета.

2. Устройство (1) для изготовления бетонных камней по п. 1, отличающееся тем, что дозатор расположен над загружаемым им приемным бункером (3, 4) для бетонной смеси, предпочтительно на станке (2) для изготовления бетонных камней.

3. Устройство (1) для изготовления бетонных камней по п. 1, отличающееся тем, что на расположенном на стороне бункера конце позиционирующей магистрали (14) установлен по меньшей мере один направляющий элемент, выполненный подвижным на горизонтальной направляющей, закрепленной в или на приемном бункере (3, 4) для бетонной смеси.

4. Устройство (1) для изготовления бетонных камней по п. 3, отличающееся тем, что направляющий элемент выполнен в виде салазок на расположенном на стороне бункера конце позиционирующей магистрали (14).

5. Устройство (1) для изготовления бетонных камней по п. 1, отличающееся тем, что транспортное устройство содержит по меньшей мере на одной дозировочной камере подводящую линию (10), по которой свежеприготовленная бетонная смесь может поступать из соответствующей дозировочной камеры (11, 12, 13) в позиционирующую магистраль (14).

6. Устройство (1) для изготовления бетонных камней по п. 1, отличающееся тем, что позиционирующая магистраль (14) содержит на своем верхнем конце воронку (15) для приема свежеприготовленной бетонной смеси.

7. Устройство (1) для изготовления бетонных камней по п. 1, отличающееся тем, что позиционирующая магистраль (14) закреплена непосредственно или косвенно на раме станка (2) для изготовления бетонных камней.

8. Устройство (1) для изготовления бетонных камней по п. 1, отличающееся тем, что дозировочные камеры (11, 12, 13) содержат дозировочные средства, выполненные, в частности, в виде подвижных и/или поворотных запорных средств.

9. Устройство (1) для изготовления бетонных камней по п. 5, отличающееся тем, что подводящая линия (10) выполнена в виде ленточного транспортера и/или трубопровода.

10. Устройство (1) для изготовления бетонных камней по п. 5, отличающееся тем, что подводящая линия (10) содержит транспортное средство, в частности червячный привод, ротор, толкатель и/или поршень.

11. Устройство (1) для изготовления бетонных камней по п. 1, отличающееся тем, что дозатор и/или транспортное устройство имеют покрытие от прилипания по меньшей мере на контактной поверхности между свежеприготовленной бетонной смесью и соответствующим устройством.

12. Способ изготовления цветных бетонных камней с применением устройства (1) для изготовления бетонных камней по любому из предыдущих пунктов, включающий в себя следующие этапы:

- приведение в движение средства позиционирования, выполненного в виде проходящей частично вниз позиционирующей магистрали (14), на или в приемном бункере (3, 4) для бетонной смеси для целевой подачи порций цветной свежеприготовленной бетонной смеси по меньшей мере из двух дозировочных камер (11, 12) в приемный бункер для бетонной смеси, при этом позиционирующая магистраль (14) закреплена своим обращенным от бункера концом, расположенный на стороне бункера конец позиционирующей магистрали (14) может быть позиционирован перемещением, по существу, в вертикальной плоскости над внутренней основной поверхностью приемного бункера (3, 4) для бетонной смеси;

- дозирование с образованием по меньшей мере одной порции свежеприготовленной бетонной смеси и ее доставка в средство позиционирования.

13. Способ по п. 12, отличающийся тем, что расположенный на стороне бункера конец позиционирующей магистрали (14) перемещается, по существу, в вертикальной плоскости над внутренней основной поверхностью приемного бункера (3, 4) для бетонной смеси.

14. Способ по п. 12, отличающийся тем, что процессы позиционирования и дозирования повторяются до тех пор, пока приемный бункер (3, 4) для бетонной смеси не будет заполнен порциями цветной свежеприготовленной бетонной смеси до заданного уровня.

15. Способ по п. 12, отличающийся тем, что разные расцветки получают путем изменения последовательности и/или длительности процесса дозирования, и/или путем смешивания по меньшей мере двух цветных свежеприготовленных бетонных смесей по меньшей мере из двух дозировочных камер (11, 12, 13) путем одновременного дозирования.

16. Способ по п. 12, отличающийся тем, что разные расцветки получают путем изменения положений порций свежеприготовленной бетонной смеси в приемном бункере (3, 4) для бетонной смеси.

| US 2006237088 A1, 26.10.2006 | |||

| Вибропрессовальный станок для изготовления легкобетонных камней | 1948 |

|

SU79773A1 |

| Станок для формования бетонных камней | 1990 |

|

SU1805040A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И/ИЛИ ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 1992 |

|

RU2084416C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОНА | 1992 |

|

RU2078750C1 |

| Полуавтоматический элеватор | 1974 |

|

SU605930A1 |

| Установка для сушки солода | 1981 |

|

SU962294A1 |

Авторы

Даты

2016-01-20—Публикация

2012-06-04—Подача