Изобретение относится к четырехвалковой клети согласно ограничительной части пункта 1 формулы и к шестивалковой клети согласно ограничительной части пункта 7 формулы, а также к способу выборочной эксплуатации четырех- и шестивалковой клетей с рабочими валками малого и большого.

В линии прокатки применяют одну или несколько прокатных клетей. В прокатной клети прокатываемый материал захватывается рабочими валками, вращающимися в направлении прокатки навстречу друг другу. За счет вращения рабочих валков он движется вперед. В растворе валков толщина прокатываемого материала уменьшается за счет высокого давления, оказываемого рабочими валками. Четырехвалковая клеть (кварто) содержит два рабочих валка и два опорных валка. Шестивалковая клеть (сексто) содержит два рабочих валка, два опорных валка и расположенные между рабочими и опорными валками промежуточные валки.

Для прокатки очень тонких лент в прокатном стане (полосовой горяче- или холоднопрокатный стан) предпочтительны рабочие валки малого диаметра в задних в направлении прокатки прокатных клетях. Они уменьшают прокатные усилия, кромочные отходы, потери температуры прокатываемого материала и при определенных обстоятельствах обеспечивают даже сокращение числа прокатных клетей в прокатном стане, поскольку может осуществляться более высокий обжим.

Как правило, существует, однако, требование, чтобы горячепрокатный стан мог покрывать потребность в прокатке не только тонких лент, но и лент разной твердости и разной ширины в диапазоне толщин, например, от 0,8 до 12,7 мм. Из-за этого требования к производственному ассортименту оптимизация прокатного стана с целью перехода на тонкие ленты невозможна по следующим причинам.

Оптимизация предполагает, что, например, обе последние в направлении прокатки прокатные клети работают с рабочими валками малого диметра. Приводные шейки и приводные шпиндели этих тонких рабочих валков были бы, правда, перегружены при прокатке более толстых и/или более твердых лент. Замена рабочих валков малого диаметра рабочими валками большого диаметра требует замены приводных шпинделей. Необходимая для этого остановка прокатного стана, однако, является нежелательной.

Из DE 3411853 А1 уже известна четырехвалковая или шестивалковая клеть с приводимыми опорными валками, у которой рабочие валки захватываются опорными и промежуточными валками за счет трения. Для того чтобы в эксплуатационных состояниях прокатной клети, в которых привод нагружается лишь в малой степени, обеспечить, тем не менее, хорошую регулируемость привода и достичь благоприятной нагрузки приводных двигателей, предложено, что один из приводных двигателей связан со своим опорным валком через механизм переключения и отключается от этого опорного валка и останавливается, так что нагрузка на оставшийся приводной двигатель удваивается, а его регулировочная характеристика за счет работы в нормальном нагрузочном диапазоне улучшается.

Сами рабочие валки не имеют привода, а связаны между собой посредством синхронной передачи во избежание возможного проскальзывания рабочих валков. Быстрая переналадка этих прокатных клетей на рабочие валки большого диаметра, однако, не предусмотрена и невозможна, поскольку исключительный привод опорных валков и захват рабочих валков за счет трения у рабочих валков большого диаметра невозможны.

Из реферата к JP-A-62-197207 известна шестивалковая клеть, у которой верхний и нижний промежуточные валки, а также верхний рабочий валок приводятся шпинделями. Для лучшего использования двигателей шпиндели приводятся порознь или вместе. Для этого в коробке передач за счет позиционирования зубчатых колес приняты соответствующие меры по настройке. Согласно этому изобретению имеется также возможность отсоединения отдельных шпинделей. Переналадка этого устройства на рабочие валки большого диаметра, однако, не предусмотрена, поскольку исключительный привод обоих рабочих валков невозможен. Соответствующий шпиндель не учитывался.

Исходя из этого уровня техники в основе изобретения лежит задача создания прокатной клети, обеспечивающей быструю подгонку под прокатываемые материалы разной толщины и/или твердости.

Для того чтобы можно было выборочно с небольшими затратами эксплуатировать в одной клети как тонкие, так и толстые рабочие валки, согласно изобретению для четырехвалковой клети предусмотрено, что не только один из опорных валков связан с двигателем через разъединительное устройство, но и другой, противоположный опорный валок связан с двигателем через разъединительное устройство и оба рабочих валка снабжены каждый разъединительным устройствам, связанным с двигателем.

Для шестивалковой клети согласно изобретению предложено, что приводимые приводными шпинделями опорные и рабочие валки или промежуточные и рабочие валки или опорные и промежуточные валки снабжены каждый разъединительным устройством, связанным с двигателем.

Этот комбинированный привод согласно изобретению в четырех- и шестивалковой клетях обеспечивает связь рабочих валков большого диаметра через собственное разъединительное устройство непосредственно с двигателем, тогда как при применении рабочих валков большого диаметра в четырехвалковой клети привод осуществляется через оба опорных валка, которые в этом случае связаны с двигателем через разъединительные устройства. Рабочие валки малого диаметра захватываются тогда опорными валками только за счет трения. Соответственно у шестивалковой клети для эксплуатации рабочих валков малого диаметра только опорные и/или промежуточные валки связаны с двигателем через свои разъединительные устройства, тогда как для функционирования рабочих валков большого диаметра только рабочие валки связаны с двигателем через свои разъединительные устройства.

Согласно изобретению связь между валком и двигателем возникает только тогда, когда возникает непосредственный силовой поток от валка к двигателю через шпиндель, разъединительное устройство и при необходимости промежуточный редуктор. Связи с двигателем в смысле этого определения не имеет валок, захватываемый другим, приводимым валком только за счет трения.

В качестве разъединительного устройства, обеспечивающего связь рабочих валков с двигателем, рассматриваются, в частности, муфты, которые могут быть выполнены, в частности, механическими, электрическими, гидравлическими или пневматическими.

Прокатные клети могут быть выполнены, однако, и таким образом, что в качестве разъединительного устройства действуют трефы приводных шпинделей самих рабочих валков, когда их отводят от приводных шеек рабочих валков. Для этого приводные шпиндели могут быть выполнены телескопическими, обеспечивающими эти движения отвода. Наконец в одном предпочтительном и конструктивно особенно простом выполнении изобретения возможно, что рабочие валки малого диаметра выполнены без приводных шеек и вследствие этого трефы приводных шпинделей не действуют. Благодаря этому у рабочего валка малого диаметра треф приводного шпинделя отделен от рабочего валка. Тогда приводные шпиндели для рабочих валков совместно свободно вращаются.

Равномерный и экономичный привод всех валков достигается тогда, когда опорные и рабочие и при необходимости промежуточные валки приводятся общим двигателем через редуктор, в частности зубчатую передачу. В качестве альтернативы, однако, возможно также, что только оба рабочих валка связаны с общим двигателем рабочих валков через редуктор, в частности зубчатую передачу, тогда как опорные валки снабжены отдельным верхним и нижним двигателем.

Расстояние между опорными и при необходимости промежуточными валками в зависимости от диаметра соответствующего рабочего валка подгоняют посредством известных сами по себе устройств перемещения, таких, например, как ступенчатые клинья на верхней и нижней сторонах клети.

Предпочтительные режимы работы прокатной клети согласно изобретению для рабочих валков малого и большого диаметра, а также комбинации рабочих валков разных диаметров следуют из признаков пунктов 13-20 формулы.

Преимущественно в прокатных клетях согласно изобретению применяются рабочие валки малого диаметра из износостойкого материала, в частности рабочие валки, изготовленные порошковой металлургией (валки из высокопрочной стали). Эти рабочие валки могут быть изготовлены, например, горячим изостатическим прессованием (HJP).

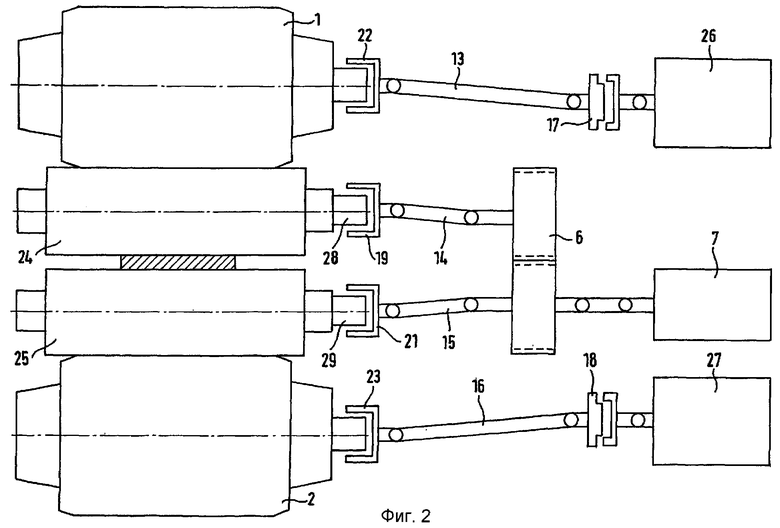

Изобретение более подробно поясняется ниже с помощью четырехвалковой клети. На чертеже изображен:

На фиг.1 представлена четырехвалковая клеть при работе рабочих валков малого диаметра;

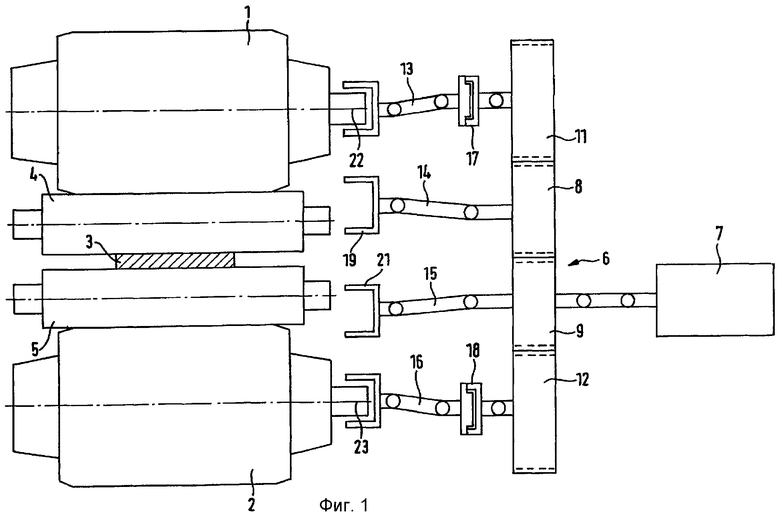

фиг.2 - четырехвалковая клеть при работе рабочих валков большого диаметра.

На фиг.1 схематично изображены опорные валки 1, 2 четырехвалковой клети, между которыми расположены тонкие рабочие валки 4, 5 для прокатываемого материала 3 малой толщины.

Для привода валков 1, 2, 4, 5 служит приводной двигатель 7, оснащенный зубчатой передачей 6. Зубчатая передача 6 состоит из двух средних зубчатых колес 8, 9 рабочих валков, а также верхнего 11 и нижнего 12 зубчатого колеса опорных валков.

Как опорные 1, 2, так и рабочие 4, 5 валки снабжены приводными шпинделями 13, 14, 15, 16, связанными с двигателем 7 через зубчатую передачу 6. Приводные шпиндели 13, 16 опорных валков 1, 2 содержат соответственно сцепную муфту 17, 18, которые в разомкнутом состоянии прерывают силовой поток между опорными валками 1, 2 и двигателем 7.

Для функционирования рабочих валков малого диаметра 4, 5 замыкают сцепные муфты 17, 18 для привода только опорных валков 1, 2, тогда как приводные шпиндели 14, 15 рабочих валков малого диаметра 4, 5 вращаются свободно. В изображенном примере выполнения разъединительные устройства 19, 21 рабочих валков малого диаметра 4, 5, которые находятся на противоположных зубчатой передаче 6 концах шпинделей 14, 15, выполнены в виде трефа и предназначены для взаимодействия с приводными шейками рабочих валков большого диаметра. Поскольку изображенные на фиг.1 рабочие валки 4, 5 не имеют приводных шеек, силовой поток между тонкими рабочими валками 4, 5 и двигателем 7 прерван.

Если в связи с эксплуатационными условиями, как показано на фиг.2, применяются рабочие валки большого диаметра 24, 25, то это без проблем осуществимо с помощью четырехвалковой клети согласно изобретению. Четырехвалковая клеть на фиг.2 отличается от клети на фиг.1 тем, что оба опорных валка 1, 2 связаны со своим собственным двигателем 26, 27 непосредственно через свои приводные шпиндели 13,16. Это отличие, однако, не имеет значения для принципа работы.

Рабочие валки большого диаметра 24, 25 содержат приводные шейки 28, 29, которые взаимодействуют с трефами разделительных устройств 19, 21 приводных шпинделей 14, 15. Силовое замыкание рабочих валков большого диаметра 24, 25 создают шпиндели 14, 15 и зубчатая передача 6 с двигателем 7, которая в этом примере выполнения приводит исключительно рабочие валки 24, 25.

Сцепные муфты 17, 18 приводных шпинделей 13, 16 опорных валков 1, 2 разомкнуты, так что опорные валки 1, 2 свободно вращаются, тогда как двигатели 26, 27 опорных валков отключены.

Само собой, можно предусмотреть сцепную муфту как в четырехвалковой клети на фиг.1 и 2, так и в приводных шпинделях 14, 15, с тем чтобы прервать силовой поток к двигателю рабочих валков, когда должны применяться рабочие валки малого диаметра.

Для обеспечения изменения расстояния между опорными валками 1, 2 в зависимости от диаметра рабочих валков 4, 5, 24, 25, на верхней и нижней сторонах клети расположены ступенчатые клинья (не показаны). Все приводные шпиндели выполнены известным сам по себе образом в виде шарнирных валов для компенсации смещения относительно неподвижно расположенных со стороны зубчатой передачи и двигателя точек упора приводных шпинделей.

В результате изобретение обеспечивает быструю подгонку к прокатываемым материалам разной толщины и/или твердости за счет того, что прокатные клети с небольшими затратами могут выборочно функционировать как с тонкими, так и с рабочими валками большого диаметра. Предложенный для этого согласно изобретению комбинированный привод в четырех- или шестивалковой клети позволяет связывать рабочие валки большого диаметра непосредственно с двигателем, тогда как рабочие валки малого диаметра захватываются только за счет трения соседних опорных или промежуточных валков.

Перечень ссылочных позиций

1 - опорные валки

2 - опорные валки

3 - тонкий прокатываемый материал

4 - рабочие валки

5 - рабочие валки

6 - шестеренный редуктор

7 - двигатель

8 - колесо рабочих валков

9 - колесо рабочих валков

11 - колесо опорных валков

12 - колесо опорных валков

13 - приводной шпиндель

14 - приводной шпиндель

15 - приводной шпиндель

16 - приводной шпиндель

17 - сцепная муфта

18 - сцепная муфта

19 - разъединительное устройство

21 - разъединительное устройство

22 - приводная шейка

23 - приводная шейка

24 - более толстые рабочие валки

25 - более толстые рабочие валки

26 - двигатель

27 - двигатель

28 - приводная шейка

29 - приводная шейка

Изобретение относится к четырех- или шестивалковой клети для прокатного стана, а также к способу эксплуатации четырех- или шестивалковой клети. Четырехвалковая клеть содержит два рабочих валка и два приводимых приводными шпинделями опорных валка, причем оба опорных валка связаны через разъединительное устройство с двигателем, оба рабочих валка снабжены каждый разъединительным устройством для связи соответствующих приводных шпинделей с рабочими валками, причем при применении тонких по диаметру рабочих валков разделительные устройства разъединены и связь с двигателем отсутствует, а при применении более толстых рабочих валков они связаны через устройства с двигателем. Шестивалковая клеть содержит два рабочих валка, два опорных валка, а также промежуточные валки, расположенные между рабочими и опорными валками, приводимые приводными шпинделями опорные или промежуточные валки снабжены каждый разъединительным устройством, связанным с одним или несколькими двигателями, оба рабочих валка снабжены каждый разъединительным устройством для связи соответствующих приводных шпинделей с рабочими валками, причем при применении тонких по диаметру рабочих валков разделительные устройства разъединены и связь с двигателем отсутствует, а при применении более толстых рабочих валков они связаны через разделительные устройства с двигателем. Комбинированный привод в четырех- или шестивалковой клети обеспечивает связь толстых рабочих валков непосредственно с двигателем, тогда как тонкие рабочие валки захватываются только за счет трения с соседними опорными или промежуточными валками. В способе выборочного функционирования валков в четырехвалковой клети с первыми, тонкими по диаметру рабочими валками и вторыми, более толстыми по диаметру рабочими валками, для функционирования только тонких рабочих валков двигателем приводят только опорные валки, а для работы более толстых рабочих валков - только рабочие валки. В способе одновременного функционирования первого, тонкого по диаметру рабочего валка и второго, более толстого по диаметру рабочего валка в четырехвалковой клети для функционирования тонкого рабочего валка двигателем приводят только соответствующий опорный валок, а для функционирования более толстого рабочего валка - только сам рабочий валок. В способе выборочного функционирования валков в шестивалковой клети с первыми, тонкими по диаметру рабочими валками и вторыми, более толстыми по диаметру рабочими валками, для функционирования только тонких рабочих валков приводят двигателем только опорные валки и/или промежуточные валки, а для функционирования более толстых рабочих валков - только рабочие валки. В способе одновременного функционирования первого, тонкого по диаметру рабочего валка и второго, более толстого по диаметру рабочего валка в шестивалковой клети для функционирования тонкого рабочего валка двигателем приводят только соответствующий опорный валок и/или промежуточный валок, а для функционирования более толстого рабочего валка - только сам рабочий валок. Изобретение обеспечивает быструю подгонку к прокатываемым материалам разной толщины и/или твердости, при этом прокатные клети могут работать при небольших затратах выборочно как с тонкими, так и с толстыми рабочими валками. 6 н. и 14 з.п. ф-лы, 2 ил.

| JP 62197207 A, 31.08.1987 | |||

| JP 62068613 A, 28.03.1987 | |||

| JP 61193711 A, 28.08.1986 | |||

| US 5934130 A, 10.08.1999 | |||

| Клеть стана холодной прокатки труб | 1986 |

|

SU1357094A1 |

| Привод валков стана холодной прокатки труб | 1989 |

|

SU1708457A1 |

| ПРИВОД ПЕРЕМЕЩЕНИЯ КЛЕТИ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1990 |

|

RU2030228C1 |

Авторы

Даты

2006-04-27—Публикация

2001-09-12—Подача