Изобретение относится к прокатному производству и может быть использовано при получении металлических полос широкого диапазона размеров от тончайших полос микронной толщины 0,001.0,003 мм до толстых листов 2,5.20 мм с высокой точностью их размеров. Кроме того, на данном стане прокатка может быть проведена в защитной атмосфере и в вакууме, т.е. в вакуумной камере. Стан позволяет прокатать полосу шириной до 7000 мм при соблюдении высоких требований к ее геометрии.

Известно выполнение стана, содержащего клеть для точной прокатки полос, имеющую верхний и нижний комплекты опорных и рабочих валков. Клеть содержит средства регулирования межвалкового зазора. Привод вращения опорных валков включает двигатели, шестеренные клети, шпиндели. Средства регулирования раствора валков выполнены в виде винтов. Данное техническое решение принято за прототип.

Недостатками известной клети является малая жесткость, а также возникающее при прокатке биение валков, связанное со спецификой привода. Большое количество элементов, передающих вращение от двигателя к опорным валкам вызывает неравномерность их вращения, особенно большое биение вызывает взаимодействие цапф шпинделя и шеек валков. Данное обстоятельство ухудшает получаемые размеры полосы, особенно сказывается биение на параметрах полос малой толщины.

Заявленное техническое решение направлено на исключение указанных недостатков.

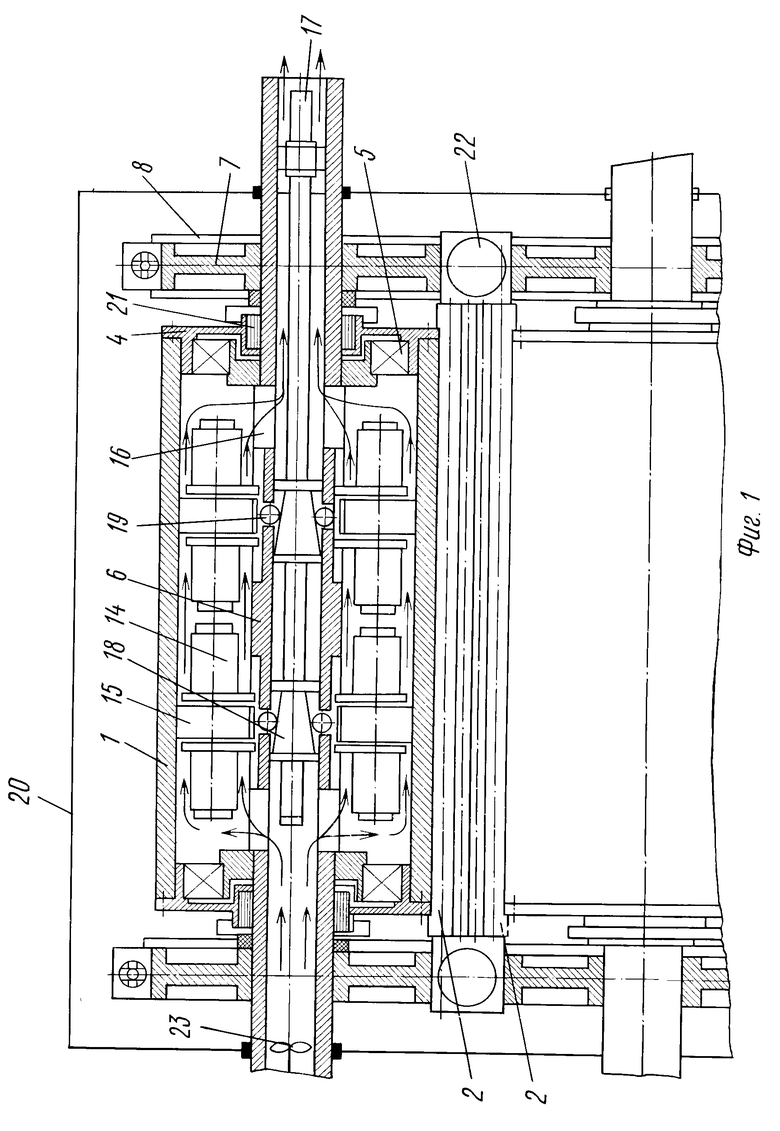

На фиг. 1 изображена прокатная клеть; на фиг. 2 то же, вид сбоку; на фиг. 3 валковая группа с промежуточными опорными и рабочими валками.

Клеть прокатного стана содержит верхний и нижний комплекты опорных и рабочих валков. Один из опорных валков в каждом комплекте выполнен в виде полой цилиндрической толстостенной трубы 1. На наружную поверхность трубы опирается валковая группа, состоящая из промежуточных опорных валков 2 и рабочего валка 3. Цилиндрическая толстостенная труба может достигать в диаметре от 300 до 4500 мм в зависимости от вида прокатываемой полосы. Так, при прокатке тонкой полосы 0,01.0,03 мм диаметр рабочих валков составляет 14.30 мм, а диаметр трубы 380 мм при толщине стенки 40 мм. При прокатке толстой полосы до 20 мм диаметр рабочих валков составляет 700 мм, а диаметр трубы около 4000 мм при толщине ее стенки 300 мм. Толстостенная труба может быть получена сваркой многослойного гнутого листа или способом электрошлакового переплава. Таким образом, как следует из опытных и расчетных данных толщина трубы составляет 0,1 от ее диаметра.

Толстостенные цилиндрические трубы 1 выполнены с фланцами 4, которые через подшипники 5 опираются на оси 6. По краям осей 6 надеты диски 7, ограниченные каждый с двух сторон стенками 8. С каждой стороны клети диски охвачены между собой гибкими силовыми элементами 9, воспринимающими усилие прокатки. Предварительная затяжка гибких силовых элементов 9 осуществляется винтовой затяжкой 10, что позволяет создать предварительное напряжение клети, где P гибких силовых элементов больше Pmах прокатки. Верхние и нижние стенки 8 с каждой стороны клети попарно связаны шарнирами 11 и винтовым устройством 12, позволяющим регулировать зазор между валками. Для предварительного бокового прогиба промежуточных валков 2 предусмотрены планки 13 с роликами, закрепленные на стенках 8 с возможностью их продольного регулировочного перемещения.

Привод опорных валков осуществляется от нескольких энергетических блоков, расположенных внутри толстостенной трубы 1. Каждый энергетический блок выполнен в виде мотора-редуктора 14 с роликом 15 на выходном валу. Моторы-редукторы установлены вдоль оси несколькими соосными блоками. Количество моторов-редукторов в каждой трубе достигает 24 или 48 штук в зависимости от вида прокатываемой полосы и требуемой мощности привода. Так, при прокатке тонкой полосы суммарная мощность привода составляет 0,6 кВт и потребуется 48 моторов-редукторов, при прокатке толстых полос суммарная мощность, необходимая для привода составляет до 6400 кВт, а их количество также может составить 24 или 48 штук, но мощность каждого из них больше, чем в предыдущем случае.

Ось 6 выполнена полой с радиальными отверстиями 16, через которые осуществляется подвод электроэнергии и охлаждение моторов-редукторов. Ось связана с магистралью подвода газообразного хладоагента. Внутри оси установлена тяга 17 с клиновыми участками 18, расположенными соответственно против роликов 15 моторов-редукторов 14. Взаимодействие клиновых участков и роликов может быть осуществлено через различные элементы конструкции, включающие, например, бурты роликов и катки 19, установленные в отверстиях оси. Привод перемещения тяги может быть винтовым.

Клеть может быть установлена в вакуумной камере 20, для чего она снабжена герметичными уплотнениями 21, расположенными между торцами камер и осями и между фланцами 4 трубы и осями.

Регулировка зазора между рабочими валками без изменения положения опорных валков осуществляется устройством 22. Внутри оси может быть установлен вентилятор 23.

Стан работает следующим образом. Полоса заводится между рабочими валками клети, ее конец крепится к моталке или другому тянущему органу. Клеть настраивают на необходимый размер, приводя в действие устройство 22, планки 13 с роликами, создавая предварительное напряжение винтовой стяжкой 10. После этого включают моторы-редукторы 14, далее продольным движением тяги 17 через клиновые участки воздействуют на ролики моторов-редукторов. Последние соприкасаются с внутренней стенкой толстостенной трубы и приводят ее во вращения. Через промежуточные опорные валки 2 приводятся во вращение и рабочие валки 3.

Данный прокатный стан может быть использован для прокатки и плакирования полос 10.30 микрон толщины, для прокатки тонких лент большой ширины с высокими требованиями к отсутствию коробоватости (маски кинескопов), для холодной прокатки и раскатки широких листов автолистовой стали с высокими требованиями к ее геометрии, широких и сверхшироких листов для аэрокосмической съемки.

Может быть проведена горячая прокатка судовой стали шириной более 5000 мм. В этом случае необходим усиленный режим охлаждения трубы, что обеспечивает стабильность ее бочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Прокатная клеть | 1986 |

|

SU1404127A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ШПИНДЕЛЯ ПРОКАТНОГО СТАНА С ВАЛОМ ШЕСТЕРЕННОЙ КЛЕТИ | 2000 |

|

RU2188088C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Прокатная клеть | 1979 |

|

SU839636A1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| Комплект опорных валков непрерывного полосового прокатного стана | 1985 |

|

SU1308408A1 |

| Комплект валков 20-валкового прокатного стана | 1987 |

|

SU1443997A1 |

| СПОСОБ УВЕЛИЧЕНИЯ СОРТАМЕНТА ПРОКАТА ОБОРУДОВАНИЯ ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И ПРЕДНАЗНАЧЕННОЕ ДЛЯ ЭТОГО ОБОРУДОВАНИЕ | 2003 |

|

RU2344890C2 |

Использование: в области прокатного производства. Сущность изобретения: стан содержит клеть с комплектами верхних и нижних валков. Каждый комплект содержит опорный, промежуточные и рабочий валки. Каждый из приводных опорных валков выполнен в виде толстостенной цилиндрической трубы, толщина стенки которой составляет 0,1 ее диаметра. Внутри трубы расположены энергетические блоки привода опорных валков, соединенные с системой их охлаждения. 3 з. п. ф-лы, 3 ил.

| РАБОЧАЯ КЛЕТБ МНОГОВАЛКОВОГО ПРОКАТНОГО СТАНА | 0 |

|

SU239906A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-12-20—Публикация

1993-08-06—Подача