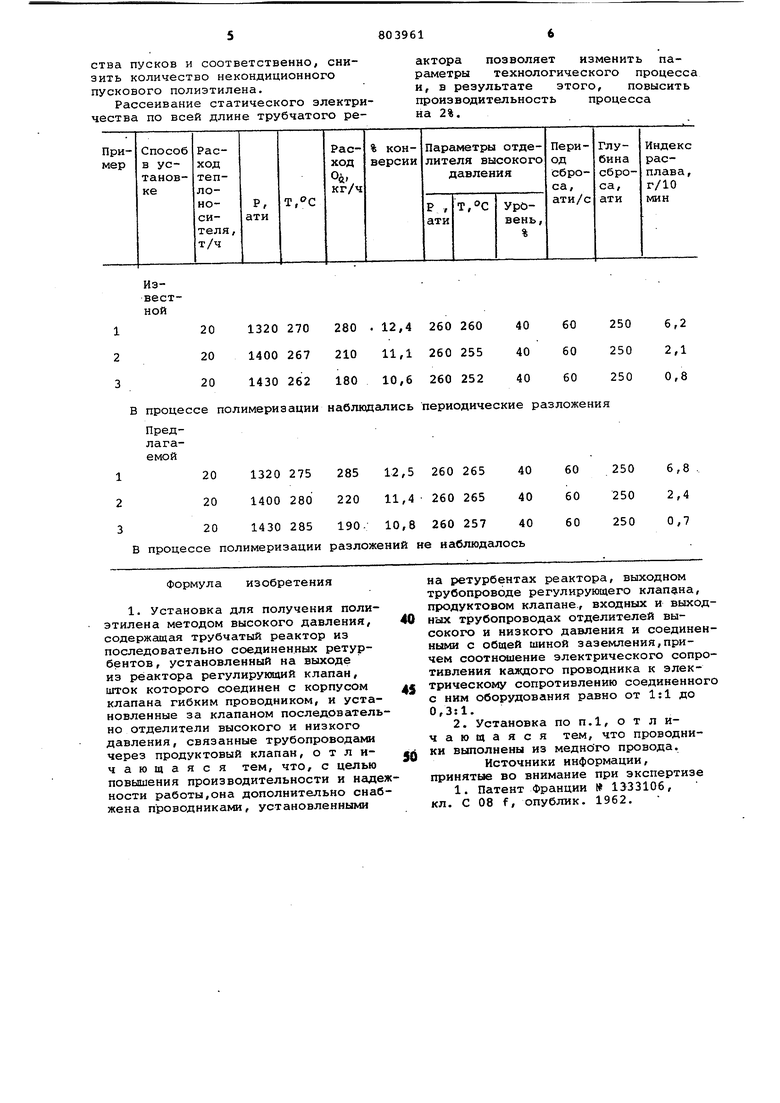

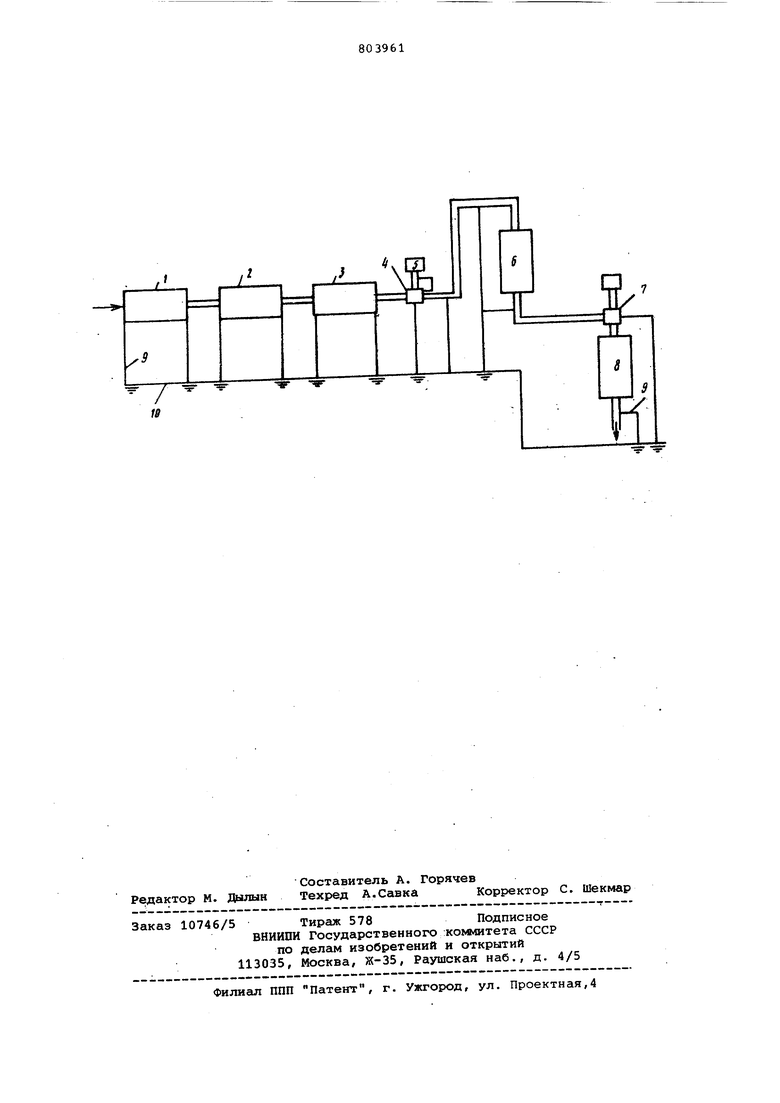

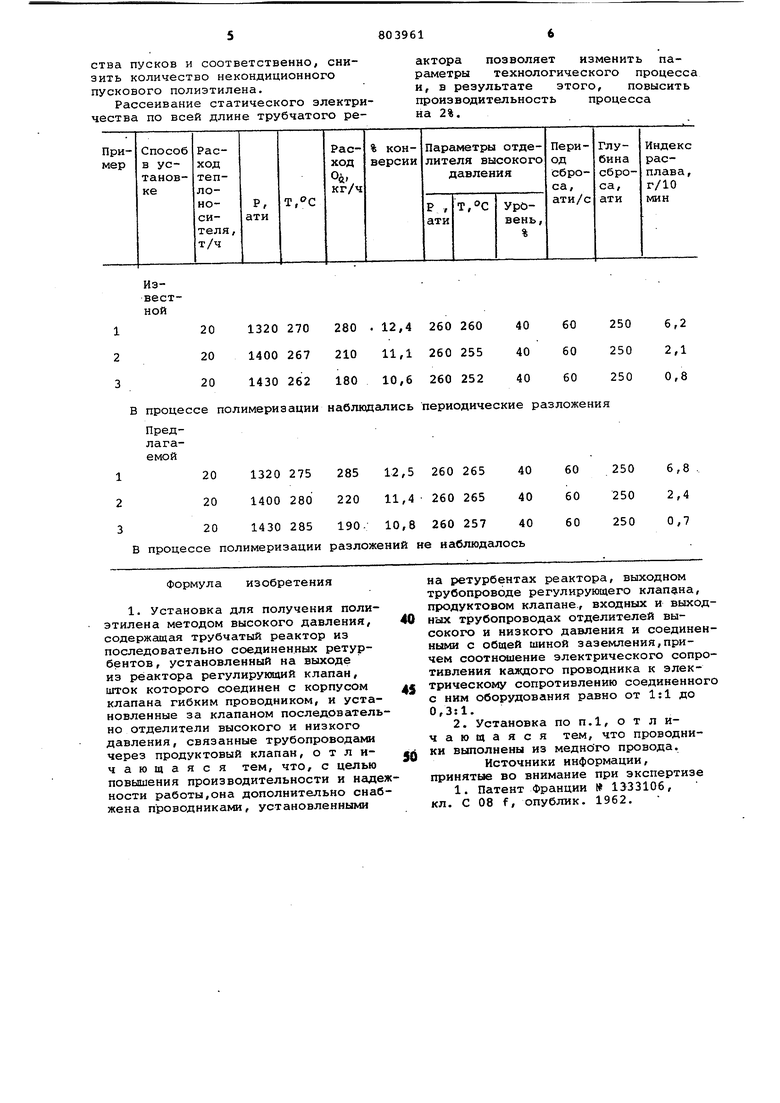

Изобретение относится к устррйст вам для получения пластмасс, в частности к установке для получения поли этилена высокого давления, и может быть использовано в химической и нефтехимической промышленности. Процесс производства полиэтилена высокого давления характеризуется .сравнительно большими линейными ско ростями движения реакционной смеси в трубчатом реакторе (2-10 м/с).Обраэуквдееся статическое электричество может стать при его разрядах по длине аппарата или на корпус мощным инициатором реакции полимеризации. При этом возникающие нежелательные очаги реакции могут привести к возникновению лавинообразной реакции, заканчивакяцейся аварийней выбросом из трубчатого реактора. Кроме того, наличие разрядов статического электричества диктует необходимость уменьшения действия других иницииругадих факторов, т.е. снижения параметров процесса, например температуры, следствием которого является понижение производительности процесса. в связи с этим актуальной задачей является снятие статического электричества. Известна установка для получения полиэтилена методом высокого давления, содержащая трубчатый реактор из последовательно соединенных ретурбентов, установленный на выходе из реактора регулирующий клапан,шток которого соединен с корпусом клапана гибким проводником, и установленные за клапаном последовательно отделители высокого и -низкого давления, связанные трубопроводами через продуктовый клапан. При этом снятие статического электричества осуществляется за счет гибкого проводника 1 . Недостатком этой установки является то, что она не обеспечивает снятие статического электричества по всему трубчатому реактору и трубопроводам, что, в свою очередь, приводит к ненадежности работы и снижению производительности установки. Цель изобретения - повышение производительности и.надежности работы установки.. Цель достигается тем, что извест ная установка для получения полиэтилена методом высокого давления, содержащая трубчатый реактор из последовательно соединенных ретурбентов, установленный на выходе из реактора регулирующий клапан, шток которого соединен с корпусом клапана гибким проводником, и установленные за клапаном последовательно отделители высокого и низкого давления, связанные трубопроводами через продуктовый клапан, дополнительно снаб жена проводниками, установленными н ретурбентах реактора, выходном трубопроводе регулирукяцего клапана,про дуктовом клапане, входных и выходны трубопроводазс отделителей высокого низкого давления и соединенными с общей шиной заземления, причем соот ношение электрического сопротивлени каждого проводника к электрическому сопротивлению соединенного с ним об рудования равно от 1:1 до 0,3:1. Предпочтительно проводники выпол нены из медного провода. Установка состоит из первого 1, второго 2, последнего 3 ретурбентов трубчатого реактора, регулирующего клапана 4 со штоком 5, расположенного после реактора по ходу реакцио ной массы, отделителя 6 высокого давления, продуктового клапана 7, отделителя 8 низкого давления, пров НИКОВ 9 и общей шины 10 заземления. Проводники 9 устанавливают на реакторе на расстоянии 50-150 м друг от друга и по одному - в зоне подогрева и зоне реакции реактора. Дополнительно проводники устанавливают н выходном трубопроводе регулирующего клапана, продуктовом клапане,входном и выходном трубопроводе отделителей высокого и низкого давления. Проводники соединены с общей шиной 10 заземления и вьтолнены из меди. Причем электрическое сопротивление каждого проводника относится к электрическому схзпротивленшо соответствующего технологического оборудования как {1-0,3):1-, что определяется расчетным путем. Установка для получения полиэтилена работает следующим образом. Реакционная смесь, например из этилена и инициатора, проходит последовательно первый 1, второй 2 и последний 3 ретурбенты трубчатого реактора, в котором осуществляется реакция полимеризации, получается полиэтилен. Далее смесь этилена и полиэтилена через клапан 4 с штоком 5 nocTVnaeT в отделитель б высокого давления, продуктовый клапан 7, в отделитель 8 низкого давления. В отделителях б и 8 высокого и низкого давления полученный полиэтилен отделяется от этилена, который возвращается на вход установки Участки реактора протяженностью 50-150 м соединяются проводниками с общей шиной заземления, образуя общий контур, отводя таким образогЛ возникающее в процессе получения полиэтилена статическое электричество. Пример (контрольный). Процесс полимеризации проводят в трубчатом реакторе диаметром 34 мм и длиной 350 м при температуре 7 и давлении у 1000 ати. Отвод статического электричества производят от штока регулирующего клапана на корпус клапана, расположенного после трубчатого реактора по ходу реакционной смеси. В процессе эксплуатации этого способа наблюдается периодическое разложение. Пример 2. Процесс полимеризации проводят в трубчатом реакторе диаметром 34 мм и длиной 350 м при температуре в первой зоне 270°С, во второй зоне 275°С, в третьей зоне . При этом отвод статического электричества осуществляют путем установки проводников по длине реак.тора на расстоянии 50 м друг от друга и по одному - в зоне подогрева в зоне реакции, на выходном трубопроводе регулирующего клапана,продуктовом клапане, входном и выходном трубопроводе отделителей высокого и низкого давления. Процесс прюисходит без разложения. Пример 3. Процесс полимеризации этилена проводят аналогично примеру 2 при температуре в реакторе в первой зоне 275°С, во второй зоне и в третьей - 285°С и, кроме того, проводники устанавливают на расстоянии 100 м друг от друга. Процесс происходит без разложения. Пример 4. Процесс полимеризации этилена проводят аналогично примеру 2 при температуре в реакторе в первой зоне , во второй 280Сс, в третьей - и проводники устанавливают на расстоянии 150 м друг от друга. Процесс происходит без разложения. Сравнительные данные проведения процесса в известной и предлагаемой установке приведены в таблице. Из данных таблицы видно, что даже при более интенсивных условиях ведения реакции полимеризации возможно вести процесс надежно. Ликвидация внезапных превышений допустимой температуры и связанных с ней остановок процесса позволяет вести процесс при оптимальных соотношениях технологических параметров. Повышение надежности ведения процесса позволяет увеличить время непрерывной работы системы за счет уменьшения простоя их в ремонте при ликвидации последствий разложения, а также улучшить качество получаемого продукта при уменьшении качества пусков и соответственно, снизить количество некондиционного пускового полиэтилена.

Рассеивание статического электричества по всей длине трубчатого реактора позволяет изменить параметры технологического процесса и, в результате этого, повысить производительность процесса на 2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом полимеризации этилена в крупнотоннажной установке | 1981 |

|

SU1014835A1 |

| Способ получения полиэтилена | 1980 |

|

SU975719A1 |

| Способ получения полиэтилена | 1989 |

|

SU1838330A3 |

| Способ получения полиэтилена | 1980 |

|

SU889667A1 |

| Способ получения полиолефинов | 1982 |

|

SU1113384A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 2014 |

|

RU2557656C1 |

| Способ регулирования процесса полимеризации этилена в крупнотоннажной установке | 1981 |

|

SU1033505A1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ВЫСОКИМ ДАВЛЕНИЕМ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ | 2016 |

|

RU2649399C1 |

| Способ получения полиэтилена | 1990 |

|

SU1838331A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТСЛЕЖИВАНИЯ И ВОССТАНОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ СВОЙСТВ ПЛЕНКИ НА СТЕНКАХ РЕАКТОРА ПОЛИМЕРИЗАЦИИ | 2011 |

|

RU2542240C2 |

Формула изобретения

на ретурбентах реактора, выходном трубопроводе регулирующего клапана, продуктовом клапане, входных и выходных трубопроводах отделителей высокого и низкого давления и соединеннамя с общей шиной заземления,причем соотношение электрического сопротивления каждого проводника к электрическому сопротивлению соединенного с ним оборудования равно от 1:1 до 0,3:1.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-02-15—Публикация

1979-01-08—Подача