ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к полимеризации олефинов и, в частности, к газофазной полимеризации пропилена, включая сополимеризацию с альфа-олефинами и этиленом, с применением каталитического компонента для расширения и регуляции молекулярно-массового распределения полимера, получаемого в горизонтальном реакторе с перемешиванием.

УРОВЕНЬ ТЕХНИКИ

В настоящее время процесс получения термопластичных олефиновых полимеров различного типа хорошо известен, и на практике, при получении в промышленных масштабах, в нем обычно применяют каталитические системы Циглера-Натта. Применяемые промышленные процессы получения олефиновых полимеров с использованием катализаторов Циглера-Натта эволюционировали от комплексных суспензионных процессов с применением инертного углеводородного разбавителя к эффективным крупнотоннажным процессам с применением жидкого пропилена в качестве разбавителя и к еще более эффективным газофазным процессам, в которых твердый полимер образуется непосредственно из полимеризующегося газообразного олефина.

Применяемые обычно газофазные процессы включают реакторные системы с субпсевдоожиженным слоем с горизонтальным и вертикальным перемешиванием, системы с псевдоожиженным слоем, а также многозонные реакторные системы с циркуляцией. Термопластичные полимеры олефинов, получаемые в этих процессах, включают полимеры этилена и C3-C10 + альфа-олефинов и включают сополимеры двух или более таких мономеров, такие как статистические (случайные) сополимеры или многофазные (модифицированные каучуком или ударопрочные) сополимеры.

Полимеры пропилена, которые содержат сегменты кристаллического полипропилена, получают преимущественно в газовой фазе. Такие полимеры пропилена включают гомополимер полипропилена, в котором практически все мономерные звенья представляют собой пропилен, и сополимеры пропилена с содержанием до пятидесяти мольных процентов (50% мольных) мономерных звеньев этилена или C4 + олефина. Обычно сополимеры пропилена и этилена содержат, примерно, до 30% вес., как правило, примерно, до 20% вес. этиленовых звеньев. В зависимости от применения такие примерно, до 20% вес. этиленовых звеньев. В зависимости от применения такие сополимеры могут иметь случайное, или статистическое, распределение этиленовых звеньев или могут представлять собой гомогенные смеси цепей гомополимера и статистического сополимера, обычно называемые модифицированными каучуком или ударопрочными сополимерами. Обычно в таких модифицированных каучуком или ударопрочных сополимерах статистический сополимер с высоким содержанием этилена действует как эластомер или каучук, изменяя сопротивление комбинированного полимерного материала ударным нагрузкам (его ударные свойства).

Молекулярная масса полимера олефина, в особенности полимеров пропилена, обычно регулируется с помощью водорода, используемого в газовой смеси для полимеризации. Повышенная концентрация водорода дает полимеры с пониженной молекулярной массой. Молекулярно-массовое распределение полимерной композиции, иногда называемое полидисперсностью, может влиять на свойства полимера.

В горизонтальных реакторах с перемешиванием среднюю величину распределения можно контролировать, корректируя скорость потока поступающего водорода, с целью поддерживать постоянное отношение водорода к пропилену в отходящих из реактора газах. Имеется прямая связь между средней (усредненной) длиной цепи и отношением водорода к пропилену в газовой фазе. Что касается широты распределения, ее нельзя контролировать, но опыт показывает, что она незначительно изменяется вне зависимости от условий процесса. Таким образом, некоторые свойства полученного полимера, на которые влияет широта молекулярно- массового распределения, нельзя модифицировать вследствие характерных ограничений, присущих реактору. Поэтому целью изобретения является расширение молекулярно- массового распределения полимера, получаемого в горизонтальном реакторе с перемешиванием. Применяя градиент водорода вдоль оси горизонтального реактора с перемешиванием, можно расширить и контролировать в большом интервале (широте) индекса полидисперсности.

Найдено, что нужными свойствами обладают полимерные композиции, содержащие полимерные компоненты с различными физическими свойствами. Таким образом, суммарные полимерные композиции, содержащие различные количества отдельных полимеров с мультимодальным распределением, могут в результате обладать свойствами, отличающимися от свойств любого из полимерных компонентов. Традиционным способом получения мультимодальных полимеров является смешение индивидуальных полимеров физическими методами, например, с помощью блендера или смесителя-экструдера. Более эффективным способом получения композиции с мультимодальным распределением является получение продукта непосредственно в полимеризационном реакторе. При таком in situ способе получения может образоваться значительно более однородная смесь, обладающая более предпочтительными свойствами по сравнению со свойствами, которые можно получать при физическом смешении.

Для получения мультимодального продукта обычно необходим процесс, в котором полимеризация происходит в различных условиях в различное время или в различных зонах процесса. Хотя периодический процесс в одном реакторе можно использовать для моделирования непрерывного процесса в нескольких реакторах, обычно периодические процессы не целесообразны для применения в промышленных масштабах. Можно использовать мультиреакторную систему, в которой применяются два или более реакторов.

Процессы полимеризации олефинов в газовой или паровой фазе в целом раскрываются в ″Polypropylene Handbook″ pp.293-298, Hanser Publications. NY (1996), и более полно они описаны в "Simplified Gas- Phase Polypropylene Process Technology", представленной в Petrochemical Review, March, 1993. Таким образом эти публикации вводятся в данное описание в качестве ссылки.

Система газофазного реактора может функционировать как реактор идеального вытеснения plugflow реактор, в котором продукт не подвергается обратному смешиванию в процессе прохождения через реактор, а условия в одной зоне реактора могут отличаться от условий в другой зоне реактора. Примером системы с обратным смешиванием является реактор с псевдоожиженным слоем, такой, как реактор, описанный в патентах США 4003712 и 6284848, или мультизонная система, описанная в патенте США 6689845. Примером системы практически идеального вытеснения является горизонтальная система с псевдоожиженным слоем с перемешиванием, такая, как система, описанная в патентах США 3957448; 3965083; 3971768; 3970611; 4129701; 4101289; 4130699; 4287327; 4535134; 4640963; 4921919, 6069212, 6350054 и 6590131. Все эти патенты вводятся в данное описание в качестве ссылки. Хотя периодический процесс в одном реакторе можно использовать для моделирования непрерывного процесса в нескольких реакторах, в котором в разное время в ходе полимеризации устанавливаются различные условия, обычно периодические процессы не целесообразны для применения в промышленных масштабах.

Термин ″реактор идеального вытеснения″ plugflow реактор относится к реакторам для проведения процесса в непрерывном потоке текучей среды, без принудительного смешивания, при такой скорости потока, при которой смешивание происходит практически только в направлении, перпендикулярном текущему потоку. Перемешивание потока в процессе (технологического потока) может быть желательным, в частности, там, где находятся твердые частицы компонентов; при этом перемешивание проводят таким образом, чтобы практически не было обратного смешивания. Настоящего идеального вытеснения нельзя достичь, так как диффузия всегда вызывает незначительное смешивание, технологический поток является турбулентным, не ламинарным. Так как практически нельзя достичь совершенных условий идеального вытеснения, реакторную систему идеального вытеснения иногда описывают как работающую в условиях практически идеального вытеснения. Как правило, реакторы идеального вытеснения можно располагать горизонтально или вертикально, и их конструируют таким образом, чтобы их длина была больше их ширины (отношение длины (продольный размер) к перпендикулярному размеру больше 1, и, предпочтительно, больше 2), торец, расположенный во фронтальной части технологического потока, называют крышкой реактора или фронтальным торцом, а выходное отверстие или механизм отбора расположен в противоположном или заднем торце реактора.

В зависимости от условий процесса получения можно регулировать (контролировать) различные физические свойства полимеров олефинов. Типичные условия, которые можно изменять, включают температуру, давление, время пребывания, концентрацию каталитического компонента, концентрацию модулятора контроля молекулярной массы (такого как водород) и т.п.

В газофазных процессах полимеризации олефинов, в особенности в процессах полимеризации пропилена, применяют каталитическую систему Циглера-Натта, состоящую из твердого титансодержащего катализатора и алкилалюминиевый сокатализатор. При полимеризации пропилена, при которой необходимо контролировать степень кристалличности полипропилена, обычно в результирующую каталитическую систему включают дополнительные модулирующие компоненты.

Типичная кинетическая модель, применяемая для описания скорости реакции полимеризации, представляет собой упрощенную модель, которая предполагает константу скорости деактивации (kd) первого порядка и зависимость первого порядка скорости реакции от концентрации мономера и активных сайтов. Таким образом,

kp=kp0*е(-kd*t),

где kp обозначает скорость полимеризации (г пропилена/час*бар*мг Ti), kp0 обозначает начальную скорость полимеризации в момент после того, когда процесс намечен (начат (t=0), и kd обозначает константу скорости деактивации первого порядка.

В патентах США 3957448 и 4129701 описаны горизонтальные, с перемешиваемым слоем реакторы для газофазной полимеризации олефинов, в которых катализатор и сокатализатор можно вводить в различные участки (зоны) на всем протяжении реактора.

В патенте США 6900281 описана система полимеризации олефинов, отличающаяся тем, что в реакционную систему газофазной полимеризации добавляют более одного внешнего (дополнительного) донора электронов.

В патенте США 5994482 описано получение сплава сополимера, в котором донор и сокатализатор добавляют как в реактор с жидкостью, так и в газофазный реактор.

Shimizu, et al., J. Appl. Poly. Sci., Vol.83, pp.2669-2679 (2002), описывают влияние алкилалюминия и алкоксисилана на деактивацию катализаторов Циглера-Натта при полимеризации в жидкой фазе.

Необходим способ полимеризации олефинов, в котором можно контролировать состав продукта, особенно в различных зонах полимеризации. Также необходим способ полимеризации, который позволяет расширить и контролировать молекулярно-массовое распределение полимера, получаемого в горизонтальном реакторе с перемешиванием.

Настоящее изобретение включает процесс полимеризации, в котором внутри реактора создается градиент водорода. При этом получают полимеры с совершенно различной молекулярной массой, что приводит к более широкому молекулярно-массовому распределению. Гомополимеры, полученные в единичном реакторе в этих условиях ″в градиенте водорода″, показали лучшие технологические характеристики и более высокую прочность расплава по сравнению с полученными в известных ранее процессах.

Данное изобретение специфически применимо к любым типам реакторов, в которых характер потока соответствует типу почти идеального вытеснения, включая полимеризацию нескольких компонентов процесса, содержащих алкилы, доноры электронов, этилен и т.п.

Благодаря расширению молекулярно- массового распределения некоторые свойства результирующего полимера улучшаются, при этом не оказывается никакого вредного влияния на другие свойства. Помимо этого, способ (процесс) по изобретению позволяет получать новые продукты (или улучшенные, усовершенствованные продукты) за счет проведения процесса в новых условиях.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Процесс (способ) полимеризации олефинов включает полимеризацию по меньшей мере одного олефина более чем в одной зоне полимеризации при использовании высокоактивного катализатора, введенного во фронтальный торец реактора, с образованием твердых полимерных частиц. Согласно способу по изобретению в реактор вводят водород и олефин в различных соотношениях, это дает продукт с весьма различной молекулярной массой и, следовательно, расширение молекулярно-массового распределения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В способе по данному изобретению олефины, включая пропилен и смеси пропилена с этиленом и другими альфа-олефинами, полимеризуются в полимеризационном реакторе, в который поступает мономер и соответствующий высокоактивный катализатор полимеризации. В предпочтительном варианте изобретения в процессе по изобретению используют высокоактивную систему катализаторов Циглера-Натта, включающую твердый титансодержащий компонент в сочетании по меньшей мере с одним алкилалюминиевым сокатализатором, в нескольких зонах полимеризации.

Процесс по изобретению включает полимеризацию по меньшей мере одного олефина более чем в одной зоне полимеризации одного или более реакторов. Процесс начинается при введении одного или более потоков олефина в первую зону полимеризации. В каждом потоке концентрация водорода составляет, примерно, от 0 до 70 мольных процентов, предпочтительно, примерно, от 0 до 30 мольных процентов. Согласно способу изобретения может иметься одна или более дополнительных зон полимеризации в зависимости от типа олефина и от нужной производителю степени молекулярно-массового распределения.

После проведения процесса полимеризации полимерный продукт с полидисперсностью, примерно, от 5 до 20 удаляют из последней зоны полимеризации.

В альтернативном варианте изобретения пропилен полимеризуется в первой реакционной зоне, а смесь пропилена и этилена полимеризуется в следующей зоне полимеризации. Такую полимеризацию можно проводить при одинаковой температуре или при разных температурах в зависимости от типа полимеризующегося олефина. Кроме того, такую полимеризацию можно проводить, используя сокатализатор, такой как силан. В таком варианте изобретения пропилен или смесь пропилена и этилена полимеризуется в первой реакционной зоне в присутствии первого сокатализатора и пропилен или смеси пропилена и этилена полимеризуются в следующей зоне полимеризации, в которую вводят другой сокатализатор (или комбинацию первого и другого сокатализаторов).

Предпочтительно, процесс полимеризации олефинов по изобретению проводят в установке, включающей один или более реакторов, в которые можно добавлять олефины и катализаторы и которые содержат перемешиваемый слой образующихся полимерных частиц. Каждый реактор может иметь несколько зон полимеризации или каждый реактор (бак, сосуд), независимо, может представлять собой отдельную зону полимеризации, согласно способу изобретения. Если несколько зон находится в одном реакционном сосуде, то реактор разделен на отсеки, причем каждый отсек реактора физически отделен разделительной перегородкой, которая контролирует взаимное смешивание пара между отсеками, в то же время содействуя свободному движению полимерных частиц из одного отсека в другой в направлении разгрузочного отверстия.

Реакционные сосуды включают один или более регулируемых клапанами впускных отверстий, через которые добавляют компоненты катализаторов и охлаждающую жидкость, причем компоненты катализатора и охлаждающую жидкость добавляют непосредственно в или на слой образующихся полимерных частиц.

Согласно предпочтительному варианту изобретения система подачи рециркуляционного газа соединяется с одним или более регулируемых клапаном входных отверстий в реакционных сосудах, через которые олефин и охлаждающая жидкость поступают в реакторы. Предпочтительная система подачи рециркуляционного газа включает 1) устройство для удаления отходящих газов из реактора в верхней части реактора; 2) первый сепаратор для отделения охлаждающей (гасящей) жидкости, очень мелких частиц полимера и компонентов катализатора от мономера для полимеризации и водорода; и 3) второй сепаратор для разделения мономера для полимеризации и водорода на два отдельных рециркуляционных потока.

Кроме того, установка включает один или более регулируемых клапаном впускных отверстий, расположенных ниже слоя полимера, через которые в реакторы впускают олефин и газообразный водород, и разгрузочное отверстие, расположенный на выходном торце реактора, через который выводят твердый полимерный продукт. Устройство для удаления твердого полимерного продукта из разгрузочного отверстия и конечное устройство для добавления соответствующих дополнительных веществ к твердому полимерному продукту связаны с разгрузочным отверстием. Наконец, производство завершает экструдер для введения добавок в полимер путем нагревания и механического сдвига и выдавливания нагретого полимера через головку с образованием отдельных гранул.

В горизонтальном реакторе с перемешиванием, функционирующем в соответствии со способом по данному изобретению, катализатор вводят во фронтальный торец реактора и проводят полимеризацию с образованием твердых частиц полимера. Полимерные частицы, состоящие из цепей различной молекулярной массы, выводятся на заднем торце реактора. Регуляцию средней длины цепи полимерных продуктов осуществляют, вводя водород в различных точках реактора. При более высоком отношении водорода к пропилену получают полимеры с более короткой цепью.

В процессах предыдущего уровня техники соотношение водорода и пропилена в газовой фазе на всем протяжении горизонтального реактора остается почти постоянным. В процессе по изобретению в реактор вводят водород и пропилен в различных соотношениях, что ведет к получению продукта с весьма различающейся молекулярной массой и, следовательно, к расширению молекулярно- массового распределения конечного продукта.

В одном варианте изобретения почти не содержащие водород потоки (либо газа, либо жидкости) подают на фронтальный торец реактора, а потоки (либо газа, либо жидкости), содержащие более высокие концентрации водорода, подают к заднему торцу реактора. При этом в первой зоне реактора синтезируются полимеры с очень низкой молекулярной массой, а во второй зоне того же реактора синтезируются низкомолекулярные полимеры. Это приводит к расширению молекулярно- массового распределения конечного продукта. Тонкую регуляцию этого распределения можно осуществлять, модифицируя соотношения водорода и С3, соответственно, во фронтальном и заднем торце реактора.

Длину и концентрацию данной цепи, образующейся в соответствии со способом по изобретению, может измеряться с помощью различных приборов (гель-хроматография) и часто выражается в виде молекулярно-массового распределения (или распределения по длине цепи). Этот тип распределения характеризуется средним значением и шириной (также называемой индексом полидисперсности), и обе величины важны для конечных свойств полимера. Применяя градиент водорода вдоль горизонтального реактора с перемешиванием, можно расширять и регулировать молекулярно-массовое распределение в широком интервале индекса полидисперсности.

Зона полимеризации по данному изобретению может представлять собой отдельный полимеризационный реактор или зоны полимеризации могут представлять собой различные участки в реакторе практически идеального вытеснения, в котором имеются различные условия полимеризации, такие как температура и состав водорода, мономера и каталитического модификатора. В качестве иллюстрации, в полимеризационном реакторе практически идеального вытеснения, описанный в патенте США 6900281, не требуются физически разделенные реакционные зоны, хотя условия полимеризации во фронтальном и заднем торце описанного реактора могут быть различны.

Согласно способу по изобретению в единичном реакторе или в системах с несколькими реакторами водород можно добавлять на различных участках или в различных зонах реактора (реакторов). Как правило, не содержащий водорода пропилен добавляют во фронтальной части (или первой зоне полимеризации) первого полимеризационного реактора. Потоки пропилена, содержащие прогрессивно увеличивающиеся концентрации водорода, можно добавлять в следующей зоне полимеризации того же реактора, т.е. далее по ходу полимеризационного реактора. Если имеется более одного реактора, потоки пропилена, содержащие постепенно увеличивающиеся концентрации водорода, можно добавлять в следующий реактор. Такие потоки пропилена, содержащие постепенно увеличивающиеся концентрации водорода, необязательно добавлять во фронтальный торец второго реактора, но можно вводить по ходу (по всей линии оси) этого реактора.

Для полимеризации олефинов высокоактивные титансодержащие компоненты на носителе (нанесенные, (НАС)), применяемые в данном изобретении, наносят обычно на нерастворимые в углеводородах магнийсодержащие соединения. Для полимеризации альфа- олефинов, таких как пропилен, твердый компонент, содержащий переходный металл, обычно содержит также электронодонорное соединение для промотирования стереоспецифичности. Такой титансодержащий катализатор полимеризации олефина на носителе обычно получают реакцией галогенида титана (IV), органического электронодонорного соединения и магнийсодержащего соединения. Необязательно, такой нанесенный титансодержащий продукт реакции можно далее обрабатывать или модифицировать химическими методами с помощью дополнительного донора электронов или кислот Льюиса.

Подходящие магнийсодержащие соединения включают галогениды магния; продукт реакции галогенид магния, такой как хлорид магния или бромид магния, с органическим соединением, таким как спирт или сложный эфир органической кислоты, или с металлоорганическим соединением металлов Групп 1, 2 или 13; или с алкоголятами магния; или алкилмагниевыми соединениями.

Примеры титансодержащих катализаторов на твердом носителе получают по реакции хлористого магния, алкоксимагнийхлорида или арилоксимагнийхлорида с галогенидом титана, таким как тетрахлорид титана, с последующим введением донора электронов. В предпочтительном способе получения магнийсодержащее соединение растворяют, или эмульгируют, в совместимой жидкой среде, такой как углеводород, получая частицы соответствующего катализатора. Катализаторы полимеризации этилена также можно приготовить на носителях, таких как оксиды кремния, алюминия или кремния-алюминия.

Каталитические системы для полимеризации, используемые обычно в газофазных процессах, включают высокоактивный катализатор на основе титана на твердом носителе, триалкилалюминий в качестве активатора или сокатализатора и внешний модулятор или донор. По отдельности компоненты катализатора неактивны; поэтому катализатор и активатор можно суспендировать в пропилене и подавать в реактор в виде отдельных потоков, не инициируя образование полимера в подводящих трубопроводах. Подходящие каталитические титансодержащие системы на твердом носителе описаны в патентах США 4866022, 4988656, 5013702, 4990479 и 5159021, вводимых в данное описание в качестве ссылки. Эти возможные твердые катализаторы приводятся лишь в качестве примеров, иллюстрирующих множество твердых нерастворимых в углеводородах магнийсодержащих катализаторов на основе титана, применяемых в данном изобретении и известных в уровне техники. Настоящее изобретение не ограничивается конкретным компонентом катализатора.

В типичном катализаторе на носителе по изобретению атомарное отношение магния к титану выше, чем 1 к 1 и может находиться в примерном интервале до 30 к 1. Более предпочтительно, интервалы соотношения магния к титану составляют, примерно, от 10:1 до 20:1. Внутренние электронодонорные компоненты обычно вводят в каталитический компонент на твердом носителе в общем количестве в интервале, примерно, от 1 моля на грамм-атом титана в титансодержащем соединении, предпочтительно, примерно, от 0.5 до 2.0 моля на грамм-атом титана в титансодержащем соединении. Типичные количества внутреннего донора составляют по меньшей мере 0.01 моль на грамм-атом титана, предпочтительно, выше, примерно, 0.05, и обычно выше, примерно, 0.1 моля на грамм-атом титана. Также обычно количество внутреннего донора составляет менее 1 моля на грамм-атом титана, и как правило, ниже, примерно, 0.5 моля на грамм-атом титана.

Твердый титансодержащий компонент, предпочтительно, содержит, примерно, от 1 до 6% вес. титана, примерно, от 10 до 25% вес. магния и, примерно, от 45 до 65% галогена. Типичные компоненты твердого катализатора содержат, примерно, от 1 до 3.5% вес. титана, примерно, от 15 до 21% вес. магния и, примерно, от 55 до 65% хлора.

Количество используемого твердого катализатора (каталитического компонента) варьируется в зависимости от выбранного метода полимеризации, размера реактора, полимеризующегося мономера и других факторов, известных специалисту в данной области техники, и может быть определено на основании приведенных ниже в данном описании примеров. Как правило, катализаторы по данному изобретению применяют в количествах, примерно от 0.2 до 0.01 миллиграмм катализатора на грамм полученного полимера.

Внутренние электронодонорные материалы, которые можно применять в данном изобретении, вводят компонент катализатора на твердой подложке в момент образования такого компонента. Обычно такой электронодонорный материал добавляют одновременно, или на отдельной стадии, при обработке твердого магнийсодержащего материала соединением титана (IV). Наиболее часто раствор тетрахлорида титана и внутреннего электронодонорного модификатора контактирует с магнийсодержащим материалом. Такой магнийсодержащий материал обычно находится в виде дискретных частиц и может содержать другие материалы, такие как переходные металлы и органические соединения.

Предпочтительные электронодонорные материалы включают эфиры ароматических кислот. Предпочтительными донорами электронов являются моно- и дикарбоновые кислоты и галоген-, гидроксил-, оксо-, алкил-, алкокси-, арил- и арилоксизамещенные ароматические моно- и дикарбоновые кислоты. Среди этих соединений предпочтительными являются алкиловые эфиры бензойной и галогенбензойных кислот, в которых алкильная группа содержит 1-6 углеродных атомов, такие как метилбензоат, метилбромбензоат, этилбензоат, этилхлорбензоат, этилбромбензоат, бутилбензоат, изобутилбензоат, гексилбензоат и циклогексилбензоат. Другие предпочтительные сложные эфиры включают этиловый эфир п-анисовой кислоты и метиловый эфир п-толуиловой кислоты. Особенно предпочтительным ароматическим эфиром является диалкилфталат, в котором алкильная группа содержит, примерно, от двух до десяти углеродных атомов. Примерами предпочтительных эфиров фталевой кислоты являются диизобутилфталат, диэтилфталат, этилбутилфталат и динбутилфталат. Другие применимые внутренние доноры представляют собой простые диэфиры, сложные эфиры замещенной янтарной кислоты, замещенной глутаровой кислоты, замещенной малоновой кислоты и замещенной фумаровой или малеиновой кислоты.

Сокатализатор, предпочтительно, представляет собой алюминийорганическое соединение, не содержащее галоген. Подходящие не содержащие атомы галогена алюминийорганические соединения включают, например, алкилалюминиевые соединения формулы AlR3, где R обозначает алкильный радикал, содержащий 1-10 углеродных атомов, например, такой как триметилалюминий (ТМА), триэтилалюминий (ТЭА, TEA) и триизобутилалюминий (ТИБА, TiBA).

Примеры подходящих алкильных радикалов, R, включают метил, этил, бутил, гексил, децил, тетрадецил и эйкозил. Предпочтительные являются алкилалюминиевые соединения, а наиболее предпочтительны триалкилалюминиевые соединения, содержащие, примерно, 1-6 углеродных атомов в алкильном радикале, в особенности применимы триэтилалюминий и триизобутилалюминий или их комбинация. В тех аспектах данного изобретения, в которых необходима комбинация менее активного и более активного алкилалюминиевого компонента, триэтилалюминий является предпочтительным активным компонентом, а менее активные компоненты включают тринбутилалюминий (TNBA), трингексилалюминий (TNHA), триноктилалюминий (TNOA) и т.п.

В способе по изобретению смесь алкилалюминиевых соединений можно применять в качестве сокатализатора в одной или более зон полимеризации. Такую смесь алкилалюминиевых соединений можно применять для контроля (регуляции) свойств продуктов, образующихся в этих зонах полимеризации. Не предпочтительно, но при желании в качестве сокатализаторов можно применять алкилалюминиевые соединения, содержащие одну или более галоидных или гидридных групп, такие как этилалюминийдихлорид, диэтилалюминийхлорид.

Олефин можно подавать в реактор, используя систему рециркуляционного газа и охлаждающей жидкости, в которой непрореагировавший мономер удаляется в виде отходящего газа, частично конденсируется и смешивается со свежей порцией мономера и вводится в реактор. Для регулирования температуры в технологический поток вводят охлаждающую жидкость. При полимеризации пропилена охлаждающая жидкость может представлять собой жидкий пропилен. В реакциях полимеризации других олефинов охлаждающая жидкость может представлять собой жидкий углеводород, такой как пропан, бутан, пентан или гексан, предпочтительно, изобутан или изопентан. В зависимости от конкретно используемой реакторной системы охлаждающую жидкость можно вводить в реактор над слоем или внутрь слоя полимерных частиц. После введения в реактор избыточную охлаждающую жидкость удаляют из реактора с помощью сепаратора. Затем охлаждающую жидкость снова вводят в реактор по рециркуляционному трубопроводу.

В одной технологической схеме по изобретению после первого сепаратора добавляют второй сепаратор для удаления водорода из охлаждающей жидкости, идущей из сепаратора. Предпочтительный второй сепаратор представляет собой экстрактор. Рециркулируемую воду охлаждающую жидкость разделяют в экстракторе на не содержащие водорода потоки мономера и практически не содержащие мономера потоки водорода. Не содержащие водорода потоки мономера можно затем снова ввести в передний торец реактора, тогда как водород вводят в задний торец для поддержания градиента водорода в ходе процесса.

Контроль за градиентом водорода осуществляют, действуя в зависимости от числа впускных отверстий, в которые подают потоки, не содержащие водорода. Соответственно, количество жидкости, ″обработанной″ в экстракторе, варьируется в зависимости от числа отверстий, в которые подают потоки, не содержащие водород. Экстрактор также можно использовать для контроля за количеством водорода в ″не содержащих″ водорода потоках и, следовательно, за градиентом внутри реактора.

В некоторых заявках в качестве дополнительного внешнего модификатора можно добавлять алкилцинковые соединения, такие как диэтилцинк (DEZ), с целью получения полимера с высоким значением MFR (скорость течения расплава), как описано в патенте США 6057407, вводимом в данное описание в качестве ссылки. Применение малых количеств DEZ в комбинации с тетраэтилортосиликатом (также известным как тетраэтоксисилан) (TEOS) может быть целесообразным, так как для получения полимера с высокой MFR требуются меньшие количества водорода. Малые количества DEZ позволяют получать полимеры с высокой MFR при более низких концентрациях водорода и с более высокими выходами.

Для оптимизации активности и стереоспецифичности этой системы сокатализатора при полимеризации альфа-олефина следует предпочтительно применять один или более внешних модификаторов, обычно доноров электронов, таких как силаны, минеральные кислоты, производные металлоорганических халькогенидов и сероводорода, органических кислот, эфиров органических кислот и их смеси.

Органические доноры электронов, применимые в качестве модификаторов для вышеописанных сокаталитических систем, представляют собой кислород, кремний, азот, сера и/или фосфор. Такие соединения включают органические кислоты, ангидриды органических кислот, эфиры органических кислот, спирты, альдегиды, кетоны, силаны, амины, оксиды аминов, амиды, тиолы, различные эфиры и амиды фосфорных кислот и т.п. Можно также применять смеси органических доноров электронов.

Вышеуказанная сокаталитическая система, преимущественно и предпочтительно, содержит в качестве внешнего модификатора алифатический или ароматический силан. Предпочтительные силаны, применимые в вышеуказанной сокаталитической системе, включают алкил-, арил- и/или алкоксизамещенные силаны, содержащие углеводородные фрагменты с числом атомов углерода от 1, примерно, до 20. Особенно предпочтительными являются силаны формулы SiY4, где каждая группа Y одинакова или различна и представляет собой алкил- или алкоксигруппу, содержащую 1-20 углеродных атомов. Предпочтительные силаны включают изобутилтриметоксисилан, диизобутилдиметоксисилан, диизопропилдиметоксисилан, н-пропилтриэтоксисилан, изобутилметилдиметоксисилан, изобутилизопропилдиметоксисилан, дициклопентилдиметоксисилан, тетраэтилортосиликат, дициклогексилдиметоксисилан, дифенилдиметоксисилан, ди- трет-бутилдиметоксисилан, трет- бутилдиметоксисилан и хлоргексилметилдиметоксисилан.

Доноры электронов применяются с каталитическими системами Циглера-Натта для контроля за стереорегулярностью путем регуляции относительных количеств изотактических и атактических полимеров (что можно измерять при использовании экстракции кипящим пентаном или с помощью ядерного магнитного резонанса (ЯМР) пентад) в продукте. Более стереорегулярный изотактический полимер обычно является более кристаллическим, что дает материал с более высоким модулем упругости при изгибе. Такие высококристаллические изотактические полимеры имеют более низкие показатели текучести расплава как следствие пониженного отклика водорода в доноре электронов в комбинации с катализатором в ходе полимеризации. Предпочтительные доноры электронов по настоящему изобретению представляют собой внешние доноры электронов, применяемые в качестве стереорегуляторов в комбинации с катализаторами Циглера-Натта. Таким образом, термин ″донор электронов″ по данному описанию относится конкретно к внешним электронодонорным материалам, также называемым внешними донорами.

Предпочтительно, подходящие внешние электронодонорные материалы включают кремнийорганические соединения, как правило, силаны формулы Si(OR)nR′4-n, где R и R′, независимо, выбирают из C1-C10 алкильных и циклоалкильных групп, а n=1-4. Предпочтительно, группы R и R′ выбирают независимо из C2-C6 алкильных и циклоалкильных групп, таких как этил, изобутил, изопропил, циклопентил, циклогексил и т.п. Примеры подходящих силанов включают тетраэтоксисилан (TEOS), циклопентилдиметоксисилан (DCPDMS), диизопропилдиметоксисилан (DIPDMS), диизобутилдиметоксисилан (DIBDMS), изобутилизопропилдиметоксисилан (IBIPDMS), изобутилметилдиметоксисилан (IBMDMS), циклогексилметилдиметоксисилан (CHMDMS), ди- трет-бутилдиметоксисилан (DTBDMS), н-пропилтриэтоксисилан (NPTEOS), изопропилтриэтоксисилан (IPTEOS), октилтриэтоксисилан (OTEOS) и т.п. Применение кремнийорганических соединений в качестве внешних доноров электронов описано, например, в патентах США 4218339; 4395360; 4328122 и 4473660, каждый из которых вводится в данное описание в качестве ссылки. Хотя в целом известен широкий ряд соединений, применяемых в качестве доноров электронов, конкретный катализатор может содержать специфическое соединение или группы соединений, которые особенно совместимы с ним и которые можно определить в ходе стандартных экспериментов.

Типичную каталитическую систему для полимеризации или сополимеризации альфа-олеинов получают, смешивая титансодержащий катализатор на носителе (подложке) или компонент катализатора по данному изобретению и алкилалюминий в качестве сокатализатора по меньшей мере с одним внешним модификатором, который обычно является донором электронов и, предпочтительно, представляет собой силан. Обычно применяемые в таких каталитических системах атомарные соотношения алюминия и магния составляют, примерно, от 10 до 500 и, предпочтительно, примерно, от 30 до 300. Как правило, к полимеризационной системе добавляют достаточное количество алкилалюминия для абсолютной активации титансодержащего компонента.

В процессе по изобретению отношение алюминия к титану в первой зоне полимеризации обычно составляет по меньшей мере 10, как правило, по меньшей мере 20 и может доходить, примерно, до 300, если это необходимо по условиям выбранного процесса. Отношение Al/Ti для добавляемого сокатализатора может быть меньше или больше, чем отношение в первой зоне полимеризации. Это отношение рассчитывают с учетом количества алкилалюминия, добавляемого в соотношении к первоначально вводимому количеству титансодержащего компонента. Обычно отношения Al/Ti для сокатализатора, добавляемого в следующих зонах полимеризации, составляют по меньшей мере 10, предпочтительно, по меньшей мере 15 и, как правило, по меньшей мере 30.

Типичные молярные отношения алюминия к донору электронов (например, Al/Si) в таких каталитических системах составляет, примерно, от 1 до 60. Типичные примерные молярные отношения алюминия к силану в таких каталитических системах составляют около 1.5, предпочтительно, выше 2.5 и, более предпочтительно, около 3. Это отношение может доходить до 200 или выше и, как правило, примерно, до 150, и, предпочтительно, не превышает 120. Обычный интервал составляет, примерно, от 1.5 до 20. Чрезмерно высокое значение отношения Al/Si или низкое количество силана вызывает проблемы с качеством продукта, например, приводит к образованию изотактического липкого (вязкого) порошка.

Количество используемого катализатора Циглера-Натта или компонента катализатора по данному изобретению меняется в зависимости от выбранного метода полимеризации или сополимеризации, размера реактора, полимеризующегося или сополимеризующегося мономера и других факторов, известных специалисту в данной области техники, и может быть определено на основании приведенных ниже в данном описании примеров. Как правило, катализатор или компонент катализатора по данному изобретению применяют в количествах, примерно от 0.2 до 0.02 миллиграмм катализатора на грамм полученного полимера или сополимера.

Процесс по данному изобретению применим для полимеризации или сополимеризации этилена и альфа-олефинов, содержащих 3 или более углеродных атомов, таких как пропилен, бутен-1, пентен-1, 4-метилпентен-1 и гексен-1, а также их смесей и их смесей с этиленом. Типичные олефины (мономеры) включают вплоть до C14 альфа-олефинов, предпочтительно, до C14 альфа-олефинов, и более предпочтительно, до C6 альфа-олефинов. Процесс по данному изобретению особенно эффективен при стереоспецифической полимеризации или сополимеризации пропилена или его смесей с содержанием вплоть до 50% мольных (предпочтительно, примерно, до 30% мольных) этилена или высшего альфа-олефина. Согласно изобретению разветвленные кристаллические гомополимеры или сополимеры полиолефинов получают при контакте по меньшей мере одного альфа-олефина с вышеописанным катализатором или компонентом катализатора с соединением, генерирующим радикалы в соответствующих условиях полимеризации или сополимеризации. Такие условия включают температуру и время полимеризации или сополимеризации, давление мономера(ов), отсутствие примесей в катализаторе, применение добавок для регуляции молекулярной массы гомополимера или сополимера и других условий, хорошо известных специалистам в данной области техники.

Независимо от применяемого способа полимеризации или сополимеризации, полимеризацию или сополимеризацию следует проводить при достаточно высоких температурах для того, чтобы обеспечивать достаточную скорость полимеризации или сополимеризации и избежать чрезмерно длительного времени пребывания в реакторе, но не при достаточно высоких, чтобы не образовалось большого количества стереостатистических продуктов вследствие чрезвычайно высоких скоростей реакции полимеризации или сополимеризации. Обычно интервалы температур составляют, примерно, от 0°C до 120°C, причем примерный интервал от 20°C до 95°C является предпочтительным с той точки зрения, что в этом интервале достигаются хорошие характеристики катализатора и высокие скорости образования полимера. Более предпочтительно, полимеризацию по данному изобретению проводят при температурах в примерных пределах от 50°C до 80°C.

Полимеризацию или сополимеризацию олефинов по данному изобретению проводят при атмосферном или более высоком давлении мономеров. Обычно интервал давления мономера составляет, примерно, от 1.2 до 40 бар (от 120 до 4000 кПа), хотя при полимеризации или сополимеризации в паровой фазе давление мономера не должно быть ниже давления пара полимеризующегося или сополимеризующегося альфа-олефина при температуре полимеризации или сополимеризации.

Время полимеризации или сополимеризации обычно составляет от ½ до нескольких часов в периодических процессах с соответствующим средним временем пребывания в непрерывных процессах. Время полимеризации или сополимеризации в примерном диапазоне от 1 до 4 часов является типичным для реакций в автоклаве.

Также можно проводить предполимеризацию или инкапсулирование катализатора или каталитического компонента по данному изобретению перед использованием в полимеризации или сополимеризации альфа-олефинов. В частности, применимый метод полимеризации описан в патенте США 4579836, который вводится в данное описание посредством отсылки.

Примеры процессов газофазной полимеризации или сополимеризации, в которых применяется катализатор или каталитический компонент по данному изобретению, включает как реакторы с перемешиваемым слоем, так и реакторные системы с псевдоожиженным слоем, описанные в патентах США 3957448; 3965083; 3971768; 3970611; 4129701; 4101289; 4535134; 4640963; 6069212Ю 6284848, 6350054 и 6590131, каждый из которых вводится в данное описание в качестве ссылки. Типичные реакторные системы для газофазной полимеризации или сополимеризации олефинов включают по меньшей мере один реактор, в который можно подавать олефин и компоненты катализатора и в котором находится перемешиваемый слой образующихся полимерных частиц. Как правило, компоненты катализатора добавляют совместно или по отдельности через одно или более регулируемых клапаном отверстий в единственном или в первом реакторе. Как правило, олефин подают в реактор через систему подачи рециркуляционного газа, в которой непрореагировавший мономер удаляется в виде отходящего газа, а свежая порция мономера смешивается и вводится в реактор. Для получения ударопрочных сополимеров гомополимер, полученный из первого мономера в первом реакторе, реагирует со вторым мономером во втором реакторе. Для регуляции температуры к полимеризующемуся или сополимеризующемуся олефину можно добавлять охлаждающую жидкость, которая может представлять собой жидкий мономер, через систему рециркуляционного газа.

Реактор включает средства для введения катализатора или компонента катализатора в несколько имеющихся в нем отсеков, тем самым осуществляется контролируемое введение катализаторов и охлаждающей жидкости непосредственно в и на перемешиваемый субпсевдоожиженный слой образующегося твердого полимера и полимеризующегося мономера из паровой фазы и над таким слоем. По мере накопления твердого полимера он перемещается вдоль реактора и непрерывно удаляется, проходя через разгрузочное отверстие, расположенный на выходе из реактора.

Реактор, необязательно, может быть разделен на отсеки, причем каждый отсек реактора физически отделен перегородкой, сконструированной таким образом, что она служит для регулирования перемешивания пара между отсеками, но позволяет полимерным частицам свободно передвигаться из одного отсека в другой по направлению к разгрузочному отверстию. Каждый отсек может включать одну или более зон полимеризации, необязательно разделенных перегородками или другими экранами соответствующей формы для предупреждения или ингибирования ощутимого обратного смешивания между секциями.

Мономер или смесь мономеров и водород вводят, главным образом или полностью, под слоем полимера, а охлаждающую жидкость вводят на поверхность слоя. Отходящие из реактора газы удаляют сверху реактора после удаления мелкодисперсного полимера из потока отходящих газов настолько полно, насколько можно. Такие отходящие из реактора газы идут к зоне выделения (отделения), при этом охлаждающая жидкость, по меньшей мере частично, отделяется, наряду с дополнительными частицами мелкодисперсного полимера и некоторыми компонентами катализатора, от мономера и водорода. Затем мономер и водород рециркулируют в реактор через впускные отверстия, расположенные на всем протяжении различных секций полимеризации, обычно ниже поверхности слоя полимера. Часть охлаждающей жидкости, включающей также мелкодисперсный полимер, отбирается в зоне выделения, и его большая часть возвращается во впускные отверстия, расположенные на верхней поверхности отсека реактора. Вторую небольшую порцию отделенной охлаждающей жидкости, свободной от мелкодисперсного полимера и компонентов катализатора, можно подавать в зону приготовления катализатора, так что для этой цели не требуется вводить свежую порцию охлаждающей жидкости. В реакторе могут быть сделаны специальные устройства для того, чтобы вводить компоненты катализатора и охлаждающую жидкость с различной скоростью в одну или более секций полимеризации, чтобы упростить контроль за температурой полимеризации и скоростью образования полимера. Компоненты катализатора можно добавлять на поверхность или ниже поверхности слоя.

Общий интервал температур в полимеризационном реакторе зависит от конкретного полимеризующегося мономера и требований к получаемому из него промышленному продукту и, по существу, хорошо известен специалистам в данной области техники. В целом используемый интервал температур меняется, примерно, от 40°C вплоть до температуры размягчения слоя. В мультиреакторной системе в каждом реакторе могут быть различные температуры полимеризации для регулирования свойств полимера в этих зонах.

Рециркуляционную систему процесса создают таким образом, чтобы процесс в ней, совместно с реактором, был практически изобарным. Т.е. предпочтительно, чтобы изменение давления в рециркуляционной системе и реакторе было не более ±70 кПа, более предпочтительно, ±35 кПа, эта величина является нормальной величиной изменения колебания давления, предполагаемой в процессе.

Общее давление при полимеризации является суммой давления мономера, давления паров охлаждающей жидкости и давления водорода вместе с давлением присутствующего инертного раза, и такое общее давление обычно может меняться от примерно атмосферного до, примерно 600 фунтов на квад. дюйм (4200 кПа). Индивидуальное парциальное давление компонентов, дающее в сумме общее давление, определяет скорость, с которой происходит полимеризация, молекулярную массу и молекулярно-массовое распределение получаемого полимера.

Вне зависимости от метода полимеризации или сополимеризации, полимеризацию или сополимеризацию, предпочтительно, проводят в условиях, которые исключают присутствие кислорода, воды и других материалов, которые действуют как каталитические яды. Также, согласно изобретению, полимеризацию или сополимеризацию можно проводить в присутствии добавок для регулирования молекулярной массы полимера или сополимера. Обычно для этой цели применяют водород так, как это хорошо известно специалистам в данной области техники. Хотя обычно это не требуется, по завершении полимеризации или сополимеризации или когда нужно прекратить полимеризацию или сополимеризацию или по меньшей мере временно дезактивировать катализатор или компонент катализатора по данному изобретению, катализатор может контактировать с водой, спиртами, ацетоном или другими подходящими дезактиваторами катализатора так, как это известно специалистам в данной области техники.

Продукты, получаемые в соответствии со способом по настоящему изобретению, обычно представляют собой твердые, преимущественно изотактические поли-альфа олефины. Выходы гомополимера или сополимера достаточно высоки по отношению к количеству используемого катализатора, так что полезный продукт можно получать, не отделяя остатки катализатора. Помимо этого, уровни стереостатистических побочных продуктов достаточно низкие, так что эти полезные продукты можно получать, не удаляя их. Из полимерных или сополимерных продуктов, получаемых в присутствии катализатора по изобретению, можно изготовить полезные изделия экструзией, литьем под давлением, формованием листовых термопластов и другими обычными методами.

Полипропилен, полученный согласно настоящему изобретению, содержит главным образом высококристаллический полимер пропилена. В настоящее время полимеры пропилена, имеющие высокую степень кристалличности, хорошо известны в уровне техники. Давно признано, что кристаллические полимеры пропилена, описанные как ″изотактический″ полипропилен, содержит кристаллические домены с небольшими вкраплениями некристаллических доменов. Некристалличность может быть обусловлена дефектами в регулярной изотактической полимерной цепи, препятствующими образованию структуры совершенного кристаллического полимера.

После полимеризации порошок полимера удаляют из полимеризационного реактора методами, известными в уровне техники, обычно в отдельной камере или в выдувном отсеке, и, предпочтительно, переносят в устройство для завершения процесса получения полимера, в котором в полимер вводятся соответствующие добавки, полимер нагревается, обычно с применением механического сдвига и подвода тепла, в экструдере до температуры выше температуры плавления, выдавливается через фильеры и формуется в виде отдельных гранул. Перед обработкой в экструдере порошок полимера может контактировать с воздухом и водяным паром, чтобы дезактивировать все остатки катализатора.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Данное изобретение иллюстрируется, но не ограничивается, нижеприведенными пробными экспериментами.

Пробный эксперимент, длящийся двенадцать (12) дней, в котором используется способ по изобретению, дает заранее заданный набор гомополимеров в двух реакторах. В пробном эксперименте получают высокомолекулярный материал в первом реакторе и низкомолекулярный материал во втором реакторе.

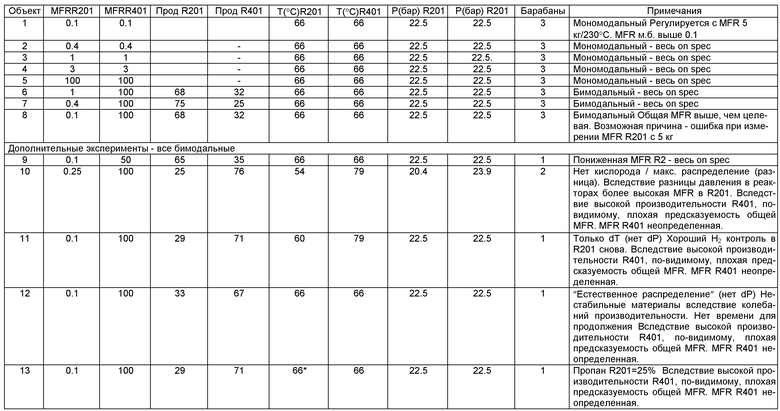

Заранее перед пробным экспериментом определяют заданный набор характеристик в расчете на MFR для каждого реактора и запускают экспериментальную установку, отвечающую этим требованиям. Всего характеризуют 12 различных материалов (5 мономодальных и 7 бимодальных).

Для получения мономодального материала было решено контролировать скорость течения расплава (MFR) порошка, уходящего из каждого реактора, причем соотношение водорода в каждом реакторе менялось. Для получения бимодального полимера применяют тот же тип стратегии контроля первого реактора. MFR конечного продукта контролируют, играя на распределении продуктов двух реакторов. Во всех случаях образования бимодальных продуктов соотношение водорода во втором реакторе постоянно и равно соответствующему значению в случае мономодального продукта.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигура 1: Получение мономодального гомополимера - Сравнение с характеристиками продукта.

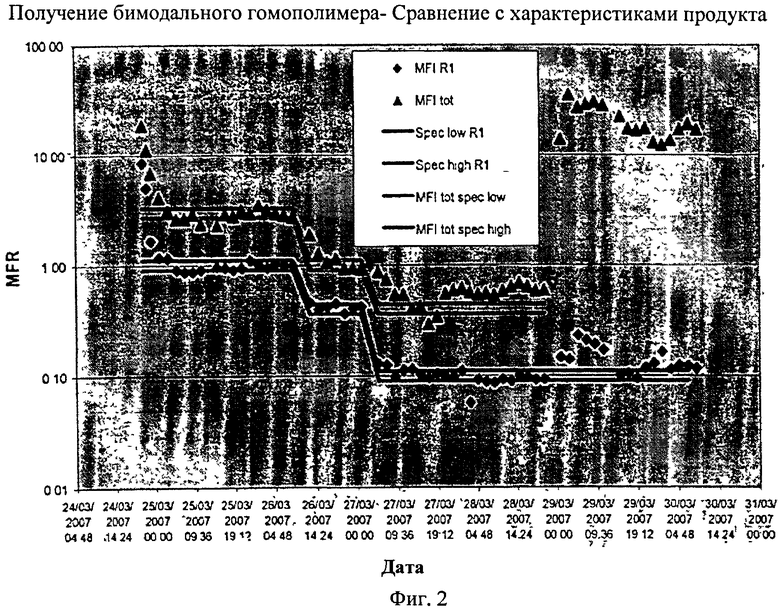

Фигура 2: Получение бимодального гомополимера - Сравнение с характеристиками продукта.

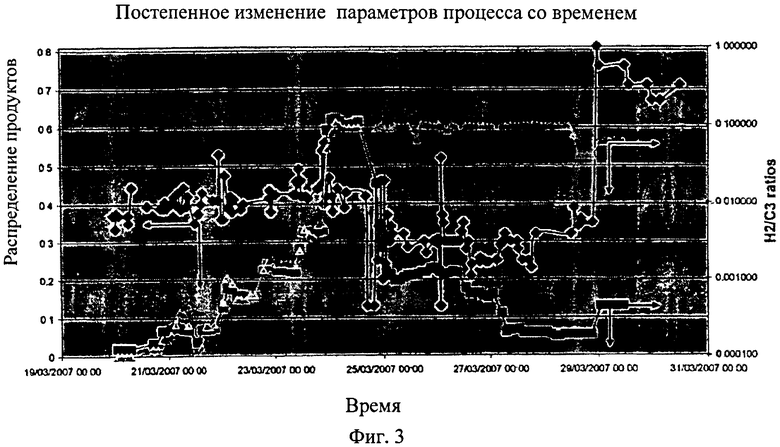

Фигура 3: Показано постепенное изменение некоторых параметров процесса со временем.

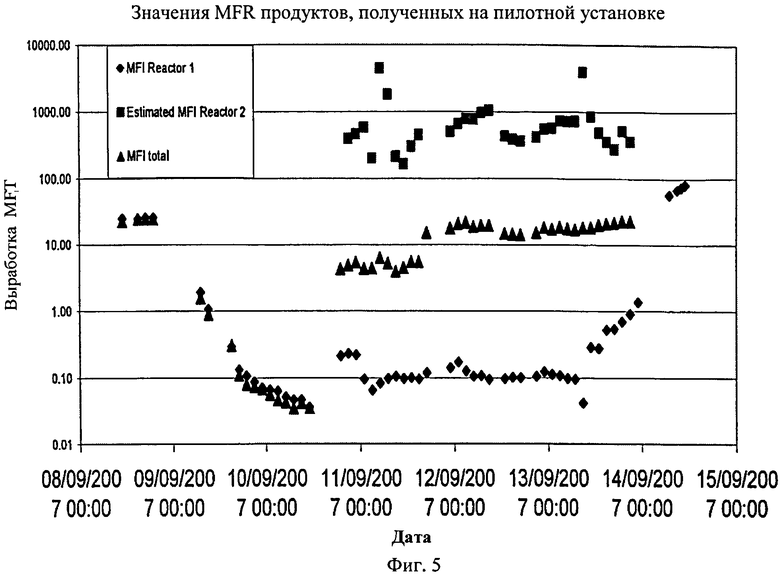

Фигура 5: Получение MFR в процессе опытных испытаний

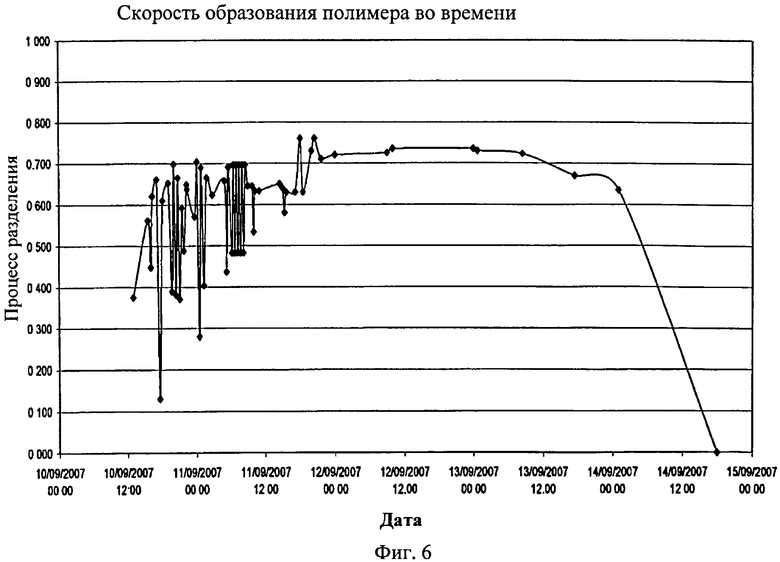

Фигура 6: Зависимость скорости процесса от времени.

Проводят второй пробный эксперимент, длящийся шесть (6) дней, в котором используется способ по изобретению.

Заранее перед пробным экспериментом определяют заданный набор характеристик расчете на MFR для каждого реактора и запускают пилотную установку, отвечающую этим требованиям насколько можно точнее. Всего характеризуют 7 различных материалов (2 мономодальных и 5 бимодальных).

Что касается измерений MFR и контроля продукта, используют следующую стратегию:

Для полимеров с очень низкой MFR (ниже 0.1) измерения MFR проводят при нагрузке 21.6 кг. Для оценки MFR 2.16 можно применять постоянный коэффициент конверсии (136).

Для полимеров с низкой MFR (между 0.1 и 0.4) измерения MFR проводят при нагрузке 5 кг. Опять же для оценки MFR 2.16 можно применять постоянный коэффициент конверсии (4).

В случае бимодальных продуктов для определения необходимого распределения продуктов и для оценки конченой величины MFR используют модель 1/a.

где p1 = весовая доля полимера 1, а a обозначает эмпирический параметр, определяемый опытным путем.

Для получения мономодальных материалов было решено контролировать MFR порошка, на выходе из каждого реактора, причем отношение водорода в каждом реакторе варьируется. Для получения бимодального полимера применяют тот же тип стратегии контроля первого реактора. MFR конечного продукта контролируют посредством распределения продуктов двух реакторов. Распределение продуктов было ″неконтролируемо″ в большинстве случаев, так как во втором реакторе требуется самая высокая возможная скорость образования продукта. Другими словами, все делается для того, чтобы сделать распределение продуктов R2/R1 максимальным. Во всех случаях образования бимодальных продуктов соотношение водорода во втором реакторе постоянно и равно соответствующему значению в случае мономодального продукта.

Для опытных испытаний было решено подавать во фронтальный торец реактора свежий парообразный пропилен вместо рециркулирующего газа, закрыть 2 впускных отверстия для рециркулирующего газа ниже купола и увеличить поток рециркулирующего газа в последнюю зону реактора.

Основные результаты можно сформулировать следующим образом:

Получение полимера с очень низким значением MFR (около 0.037 при MFR 2.16) проводят в отсутствие водорода в двух реакторах. Не наблюдается никаких обрывов нити или нитевидных свилей. Наблюдается непрерывное слабое уменьшение MFR во времени, но оно незначительно. Что касается продуктивности катализатора, опыты в отсутствие водорода приводят к снижению вдвое по сравнению с обычными условиями. При получении бимодального продукта значения MFR продуктов, образующихся в этих опытах, выше целевых.

Результаты пробных экспериментов

Al/Mg=4

Al/Si=6

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРОВАНИЕ РАСПРЕДЕЛЕНИЯ H В ГОРИЗОНТАЛЬНОМ РЕАКТОРЕ С ПЕРЕМЕШИВАНИЕМ СЛОЯ | 2011 |

|

RU2554093C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2008 |

|

RU2464282C2 |

| ПОЛИМЕРИЗАЦИЯ ОЛЕФИНОВ В ГАЗОВОЙ ФАЗЕ С ПРИМЕНЕНИЕМ ДВОЙНОЙ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ | 2002 |

|

RU2304150C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1993 |

|

RU2122005C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1990 |

|

RU2114864C1 |

| ПРЕДВАРИТЕЛЬНОЕ АКТИВИРОВАНИЕ КАТАЛИЗАТОРОВ | 2001 |

|

RU2275381C2 |

| ДИКАРБОНАТНЫЕ СОЕДИНЕНИЯ С ДВУМЯ МОСТИКОВЫМИ АТОМАМИ КАК ВНУТРЕННИЕ ДОНОРЫ В КАТАЛИЗАТОРАХ ДЛЯ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА | 2010 |

|

RU2576519C2 |

| СМЕШАННЫЕ СОВМЕСТИМЫЕ КАТАЛИЗАТОРЫ ЦИГЛЕРА-НАТТЫ/ХРОМОВЫЕ ДЛЯ ПОЛУЧЕНИЯ УЛУЧШЕННЫХ ПОЛИМЕРНЫХ ПРОДУКТОВ | 2013 |

|

RU2662936C2 |

| ПОЛУЧЕНИЕ УДАРОПРОЧНЫХ СОПОЛИМЕРОВ И ПРОДУКТОВ НА ОСНОВЕ ПРОПИЛЕНА | 2014 |

|

RU2707101C1 |

| ДИКАРБОНАТНЫЕ СОЕДИНЕНИЯ С ТРЕМЯ И ЧЕТЫРЬМЯ МОСТИКОВЫМИ АТОМАМИ КАК ВНУТРЕННИЕ ДОНОРЫ В КАТАЛИЗАТОРАХ ДЛЯ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА | 2010 |

|

RU2580831C2 |

Изобретение относится к полимеризации олефинов. Описан способ полимеризации по меньшей мере одного олефинового мономера более чем в одной зоне полимеризации одного или более полимеризационных реакторов с применением высокоактивного катализатора, подаваемого в передний торец реактора, с образованием твердых полимерных частиц. Способ осуществляют в установке. Технический результат - расширение молекулярно-массового распределения получаемого полимера. 4 з.п. ф-лы, 5 ил., 2 табл.

1. Способ полимеризации олефинов, включающий полимеризацию по меньшей мере одного олефинового мономера более чем в одной зоне полимеризации одного или более реакторов, который осуществляют в установке, включающей:

а) один или более баков реакторов, в которые можно добавлять олефиновый мономер и компоненты катализатора и которые содержат перемешиваемый слой образующихся полимерных частиц;

б) один или более регулируемых клапанами впускных отверстий в баках реакторов, через которые добавляют компоненты катализатора и охлаждающую жидкость, причем компоненты катализатора и охлаждающую жидкость добавляют непосредственно в или на слой образующихся полимерных частиц;

в) систему подачи рециркуляционного газа, соединенную с одним или более регулируемых клапаном входных отверстий в реакторных баках, через которые олефиновый мономер и охлаждающая жидкость подаются в реакторные баки, причем система подачи рециркуляционного газа включает:

1) устройство для удаления отходящих газов из реактора вдоль верхней части реактора;

2) первый сепаратор для отделения охлаждающей жидкости, тонкодисперсных частиц полимера и компонентов катализатора от мономера для полимеризации и водорода; и

3) второй сепаратор для разделения мономера для полимеризации и водорода на два отдельных рециркуляционных потока; и

г) один или более регулируемых клапаном впускных отверстий, расположенных ниже слоя полимера, через которые в реакторные баки впускают олефиновый мономер и газообразный водород;

д) разгрузочное отверстие, расположенное на выходном торце реактора, через который выводится твердый полимерный продукт;

е) устройство для удаления твердого полимерного продукта из разгрузочного отверстия;

ж) устройство для финишной обработки, в котором твердый полимерный продукт смешивают с приемлемыми добавками; и

з) экструдер для введения добавок в полимер путем нагревания и механического сдвига и экструдирования нагретого полимера через головку с образованием отдельных гранул;

причем способ включает стадии:

1) введение одного или более потоков олефинового мономера, имеющих концентрацию водорода от 0 мольных % до примерно 70 мольных % в первую зону полимеризации;

2) введение одного или более потоков олефинового мономера, имеющих концентрацию водорода от 0 мольных % до примерно 70 мольных % в следующую зону полимеризации; и

3) удаление полимерного продукта, полидисперсность которого составляет от примерно 5 до примерно 20, из последней зоны полимеризации.

2. Способ по п.1, в котором в первой реакционной зоне пропилен или смесь пропилена и этилена полимеризуют при одной температуре, а в следующей зоне полимеризации - при другой температуре.

3. Способ по п.1, в котором в первой реакционной зоне пропилен или смесь пропилена и этилена полимеризуют в присутствии первого силана, а в следующую зону полимеризации для полимеризации пропилена или смеси пропилена и этилена вводят другой силан (или комбинацию первого и другого силанов).

4. Способ по п.1, в котором в первой реакционной зоне пропилен или смесь пропилена и этилена полимеризуют в присутствии первого сокатализатора, а в следующую зону полимеризации для полимеризации пропилена или смесей пропилена и этилена вводят другой сокатализатор (или комбинацию первого и другого сокатализаторов).

5. Способ по п.1, в котором реакторы разделены на отсеки, причем каждый отсек реактора физически отделен разделительной перегородкой, которая контролирует взаимное смешивание пара между отсеками, допуская при этом свободное перемещение полимерных частиц из одного отсека в другой в направлении разгрузочного отверстия.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 4129701 A, 12.12.1978 | |||

| US 3957448 A, 18.05.1976 | |||

| US 3965083 A, 22.06.1976 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| RU 2004102045 C2, 27.04.2007 | |||

Авторы

Даты

2014-05-27—Публикация

2009-02-20—Подача