Изобретение относится к области черной металлургии и может быть использовано при выплавке стали, в частности при раскислении стали в ковше, сталеплавильном агрегате и агрегате внепечной обработки стали.

Основным способом раскисления стали алюминием в настоящее время остается его введение в расплав в виде чушкового вторичного алюминия марки АВ87. При таком способе введения очень велик угар алюминия (75-80%), поскольку легкий алюминий в значительной степени всплывает в шлак и выгорает при взаимодействии с оксидами шлака и кислородом воздуха (Теория и технология производства ферросплавов: Учебник для вузов /Гасик М.И., Лякишев Н.П., Емлин Б.И. М.: Металлургия, 1988. 784 с.). Поэтому применение чистого (первичного или вторичного) алюминия в виде кусков (чушек) для раскисления и легирования стали нежелательно.

Для увеличения степени усвоения алюминия известен способ раскисления стали алюминием в ковше, включающий принудительное введение алюминия в металл, покрытый слоем шлака (Пат. №2072171, МПК 6 C 21 C 7/06. Способ раскисления стали алюминием в ковше / Пак Ю.А., Айзатулов Р.С., Климов С.В. // Изобретения. 1997. №2. С.219).

Перед принудительным введением алюминия в металл предварительно присаживают алюминий (в виде отходов алюминиевого производства, порошкообразного и/или гранулированного алюминия) на шлак и перемешивают его со шлаком в течение 0,4-6,0 мин, причем на каждый килограмм принудительно введенного в металл алюминия на шлак присаживают 0,3-1,8 кг алюминия. Использование предлагаемого способа позволяет снизить угар алюминия с 68-70% до 30-44%.

Недостатками указанного способа является то обстоятельство, что используется принудительное введение алюминия в сталь, приводящее к увеличению трудозатрат и необходимости предварительного раскисления шлака, чаще всего в виде дорогостоящих компонентов (порошкообразного и/или гранулированного алюминия).

Наиболее близким по технической сущности к заявляемому является способ раскисления и микролегирования рельсовой стали алюминием (Пат. №2152439, МПК 7 С 21 С 7/06. Способ раскисления и микролегирования рельсовой стали алюминием / Хитрых С.Н., Анашкин Н.С., Некрасов А.П., Козырев Н.А., Ростов B.C. // Изобретения. 2000. №19 (III ч.), с.475).

Алюминий вводят в расплав стали в чугунной оболочке в виде блоков, содержащих 10-12% алюминия, при соотношении содержащихся в них углерода и алюминия 1:(2,7-3,0) соответственно и расходе блоков 0,5-0,65 кг/т стали.

Недостатком указанного способа является ограниченность его использования, так как введение в расплав стали алюминия в чугунной оболочке возможно осуществлять только в сталеплавильном агрегате, а в дальнейшем требуется еще дополнительное раскисление в ковше. Ввод чугунных блоков в ковш приведет к охлаждению металла и загрязнению его примесями чугуна.

Задачей настоящего изобретения является создание способа раскисления стали алюминием в сталеплавильном агрегате, сталеразливочном ковше и агрегате внепечной обработки стали. Техническим результатом заявляемого технического решения является увеличение степени полезного использования алюминия (снижение угара), снижение общего расхода алюминия на раскисление без потери качественных показателей стали.

Поставленная задача достигается тем, что в способе раскисления стали алюминием, включающем введение алюминия в расплав стали, согласно изобретению алюминий вводят в виде ферроалюминия, содержащего 20-40% алюминия с коэффициентом замены по отношению к чушковому вторичному алюминию 1,2-1,6 и размером кусков 20-80 мм.

При этом при введении алюминия в сталеразливочный ковш после выплавки стали в кислородном конвертере, мартеновской печи и электропечи ферроалюминий вводят с коэффициентом замены по отношению к чушковому вторичному алюминию 1,2-1,6 с размером кусков 40-80 мм; при предварительном раскислении стали в сталеплавильном агрегате - с коэффициентом замены 1,3-1,5 с размером кусков 50-80 мм; а при использовании ферроалюминия в агрегатах внепечной обработки стали, в частности в агрегатах типа "печь-ковш", коэффициент замены по отношению к чушковому вторичному алюминию составляет 1,3-1,5 с размером кусков 20-60 мм.

Предлагаемый способ является наиболее простым, производительным и технологичным, так как позволяет автоматизировать процесс введения алюминия.

Установлено, что применение ферроалюминия для раскисления стали позволяет увеличить усвоение алюминия металлом из ферроалюминия по сравнению с использованием чушкового алюминия в 1,5-2 раза. Показана технологичность использования ферроалюминия вместо чушкового алюминия (ферроалюминий подается в бункер вместе со всеми раскислителями).

Кроме того, опытными лабораторными исследованиями установлено, что в зависимости от начальной степени окисления металла для достижения заданной степени раскисления стали достаточным является расход ферроалюминия с коэффициентом 1,2-1,6 по отношению к расходу чушкового вторичного алюминия марки АВ87 и размером кусков 20-80 мм. Наиболее предпочтителней ферроалюминий марки ФАЗ0, содержащий 28,1-33,0% алюминия.

Пример осуществления способа

Предлагаемая технология была опробована в сталелитейном цехе ООО "Нижнесалдинский металлургический завод" (000 "НСМЗ") на дуговой сталеплавильной печи ДСВ-5 в сравнении с раскислением вторичным чушковым алюминием марки АВ87 в ковше (табл.1) и в сталеплавильном агрегате (табл.2), а также технологией раскисления стали алюминием в чугунной оболочке в сталеплавильном агрегате (табл.2).

Анализ проведенных плавок стали 20 (табл.1) показал, что при раскислении в сталеразливочном ковше вторичным чушковым алюминием марки АВ87 усвоение (определяемое по остаточному алюминию) составило в среднем 57,5%, а при раскислении ферроалюминием при расходе с коэффициентом замены 1,2-1,6 достигло 95,2-99,1%. Увеличение расхода ферроалюминия до коэффициента замены выше 1,6 (1,8-2,0) привело к снижению коэффициента усвоения до 50%.

Анализ проведенных плавок стали марки 110Г13ФТЛ (табл.2) показал, что при раскислении в сталеплавильном агрегате вторичным чушковым алюминием усвоение (определяемое по остаточному алюминию) составило в среднем 53,8%, при раскислении алюминием в чугунной оболочке - в среднем 76,0%, а при раскислении ферроалюминием с коэффициентом замены 1,3-1,5 (по отношению к расходу чушкового алюминия) в 85,5-87,2%. При расходе с коэффициентом замены ниже 1,3 усвоение алюминия падает в связи с недостаточным количеством алюминия (33,3%), а при повышении расхода с коэффициентом замены выше 1,5 так же как при раскислении в ковше усвоение алюминия снижается до 50%. Это связано с тем обстоятельством, что при обработке стали ферроалюминием не выделяется тепло, как при обработке вторичным алюминием, происходит его слипание и ошлакование, приводящее к потерям алюминия и снижению усвоения (по остаточному содержанию алюминия в стали).

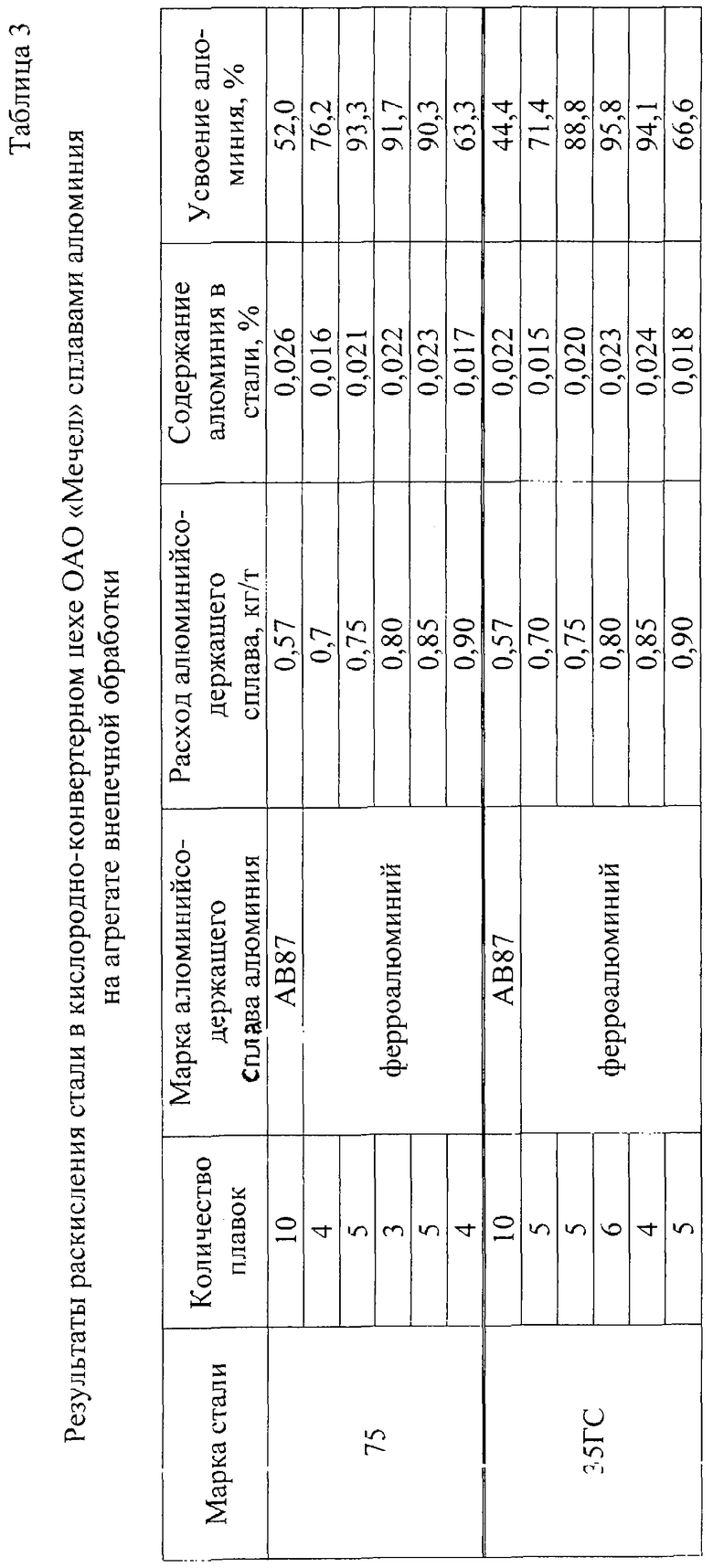

Технология обработки стали на агрегате внепечной обработки стали была опробована в кислородно-конвертерном цехе (ККЦ) ОАО "Мечел" (табл.3). Раскисление и легирование алюминием проводили на агрегате "печь-ковш" объемом 140 т по технологии, принятой на предприятии и с применением ферроалюминия. Задачей обработки являлось достижение содержания остаточного алюминия в стали не ниже 0,02%. При расходе ферроалюминия 0,7 кг/т стали (коэффициент замены по отношению к чушковому алюминию составляет 1,23) даже при достаточно высоком усвоении (по остаточному алюминию) расход ферроалюминия недостаточен для достижения уровня содержания алюминия 0,02%. При расходе ферроалюминия 0,9 кг/т стали (коэффициент замены по отношению к чушковому алюминию составляет 1,58) ферроалюминий, как и в случае обработки в ковше и сталеплавильном агрегате, расходуется не рационально.

Таким образом, промышленные плавки показали, что разработанная технология раскисления стали с введением в расплав алюминия в виде ферроалюминия, содержащего 20-40% алюминия, позволяет увеличить усвоение алюминия и снизить общий расход алюминия в 1,5-2 раза при коэффициенте замены по отношению к чушковому алюминию 1,2-1,6 с удовлетворительными технико-экономическими показателями.

Результаты раскисления стали в литейном цехе ООО "НСМЗ" сплавами алюминия в ковше

Результаты раскисления стали в литейном цехе ООО "НСМЗ" сплавами алюминия в печи

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКИСЛЕНИЯ СТАЛИ В КОВШЕ | 2014 |

|

RU2562848C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2440421C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2013 |

|

RU2533263C1 |

| СПОСОБ РАСКИСЛЕНИЯ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2514125C1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Способ производства ванадийсодержащей стали (варианты) | 2022 |

|

RU2786100C1 |

Изобретение относится к области металлургии и может быть использовано при выплавке стали, в частности при раскислении стали в ковше, сталеплавильном агрегате и агрегате внепечной обработки стали. В способе вводят алюминий в расплав стали, при этом алюминий вводят в виде ферроалюминия, содержащего 20-40% алюминия, с коэффициентом замены по отношению к чушковому вторичному алюминию 1,2-1,6 и размером кусков 20-80 мм. Изобретение позволяет увеличить усвоение алюминия и снизить общий расход алюминия в 1,5-2 раза. 3 з.п. ф-лы, 3 табл.

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ АЛЮМИНИЕМ | 1997 |

|

RU2152439C1 |

| Способ выплавки стали | 1980 |

|

SU899662A1 |

| Способ получения ферроалюминия | 1974 |

|

SU488869A1 |

| Устройство для вибрационной обработки | 1985 |

|

SU1313662A1 |

Авторы

Даты

2006-04-27—Публикация

2004-07-12—Подача