Изобретение относится к области черной металлургии, в частности к способу уменьшения первичной окисленности металла алюминием в начале его выпуска из сталеплавильного агрегата в сталеразливочный ковш.

Используемый метод уменьшения первичной окисленности металла на выпуске путем присадки в ковш чушкового вторичного алюминия имеет серьезный недостаток, связанный с тем, что ввиду меньшей плотности алюминий всплывает на поверхность металла в ковше, окисляется за счет кислорода воздуха (угар 20-30%) и оксидов шлака, у которых алюминий отнимает кислород (угар 50-60%). На раскисление металла расходуется только около 20% алюминия. Высокий угар алюминия в этом случае вынуждает увеличивать его расход, удорожая себестоимость стали и ухудшая ее качество. Усвоение алюминия является крайне нестабильным, поэтому трудно достичь необходимой степени раскисления стали, что также ведет к необходимости подавать на выпуске излишний алюминий. Дозировать количество алюминия, поданного в ковш на выпуске (хотя бы с точностью до 1 кг), невозможно, так как вес одной чушки составляет 17-20 кг, что также ведет к перерасходу.

Для уменьшения угара алюминия и его перерасхода известны способы его ввода под уровень расплава с помощью штанг, порошковой проволоки (наиболее распространен) и алюминиевых пуль, выстреливаемых в расплав пневматическим пулеметом [1]. Эти методы могут использоваться на агрегатах внепечной обработки стали, а применение их в начале выпуска неэффективно и по ряду причин невозможно.

Известен способ раскисления металла в ковше, включающий ввод в расплав в процессе его слива из технологического агрегата в ковш гранулированного или кускового алюминия [2]. Однако и в этом случае имеет место высокий угар алюминия за счет кислорода воздуха и оксидов шлака.

Наиболее близким по технической сущности и достигаемому результату является способ раскисления стали в ковше (прототип) [3], включающий ввод в струю расплава в процессе его слива из технологического агрегата в ковш алюминиевых гранул размером 0,5-12 мм импульсом концентрированного высокоскоростного потока, создаваемого несущим газом с использованием дробеструйной установки. Гранулы начинают раскислять металл еще в струе и попадая под уровень металла в ковше (из-за малых размеров) успевают усвоиться расплавом еще до всплытия на поверхность. При этом скорость газового потока должна обеспечивать проникновение раскислителя непосредственно вовнутрь расплава, чтобы гранулы не отскакивали от более плотного металла в струе и не прошивали струю насквозь, что неизменно ведет к потере алюминия.

Однако практика [4] освоения этого способа показала, что отрегулировать скорость гранул и газа, найти оптимальное место и угол ввода гранул в струю металла во избежание потерь гранул весьма затруднительно: часть гранул отлетает от струи металла, а часть прошивает ее насквозь, ухудшая эффективность раскисления и увеличивая угар алюминия.

Техническим результатом заявляемого изобретения является оптимизация условий введения раскислителя в расплав, обеспечивающих более эффективное раскисление, коагуляцию и эвакуацию продуктов раскисления.

Указанный результат достигается тем, что в известном способе раскисления стали в ковше, включающем введение в струю металла в процессе его слива из сталеплавильного агрегата в сталеразливочный ковш алюминийсодержащего раскислителя высокоскоростным потоком газа-носителя, согласно изобретению раскислитель подают в струю расплава пульсирующим высокоскоростным потоком газа-носителя с частотой 5-15 Гц, при этом угол между условными осями струи металла и потока гранул поддерживают в пределах 15-30 градусов.

Кроме того, по одному из вариантов осуществления способа раскислитель вводят в струю сливаемого в ковш расплава с помощью пневмотранспортной установки.

При этом при подаче изменение угла истечения потока раскислителя составляет 2-4 градуса.

Предлагаемый способ осуществляют с помощью пневмотранспортной установки с гибким гранулопроводом. При движении псевдоожиженного потока гранул по магистрали с сужением - на выходе из сосуда псевдоожижения в стационарный гранулопровод и с расширением - на выходе из копья гранулопровода возникают пульсации с инфразвуковой частотой 0,5-1,5 Гц. На выходе из копья поток гранул нестабилен. На это указывают и интенсивные колебания гибкого трубопровода. Пульсирует как скорость, так и плотность порций гранул. Поэтому плотный поток гранул, движущийся с большой скоростью, прошивает насквозь струю расплава, в процессе его слива в ковш, а разряженная порция гранул, движущаяся с низкой скоростью, отскакивает от нее.

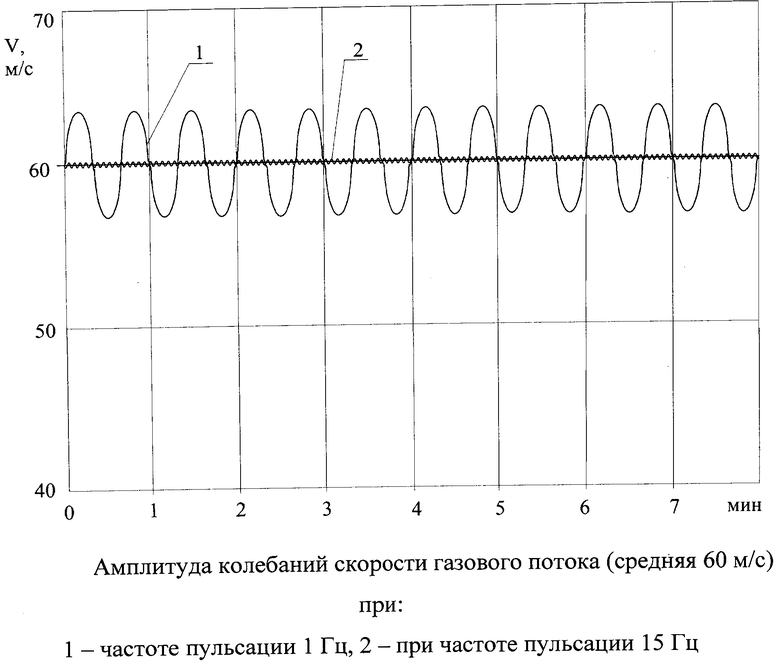

При средней выходной скорости газа-носителя 60 м/с, а гранул 45 м/с пульсации скорости могут составлять ±15%, что по абсолютной величине для газа носителя составят 60±9 м/с, а для гранул 45±6,7 м/с.

Изобретение позволяет увеличить усвоение гранулированного алюминия струей металла за счет придания потоку алюминиевых гранул пульсаций с частотой до 15 Гц. Для этого на выходе из сосуда псевдоожижения устанавливается прерыватель потока гранул с частотой 5-15 Гц (при этом пульсации 0,5-1,5 Гц полностью исчезают). Снижение амплитуды пульсаций обратно пропорционально увеличению частоты.

На чертеже графически показано уменьшение амплитуды пульсации газового потока с увеличением частоты. То есть придание потоку газа-носителя с гранулами пульсаций с частотой 5-15 Гц уменьшает их амплитуду и стабилизирует поток. Это позволяет отрегулировать взаимодействие струи расплава, в процессе его слива из сталеплавильного агрегата в ковш, с потоком гранул алюминия из копья гранулопровода, в результате чего будет обеспечено, практически, полное усвоение гранул металлом (не отскакивают от струи металла и не прошивают ее насквозь).

Этот способ подачи гранулированного алюминия позволяет гарантированно снизить его расход на 15-25% по сравнению с прототипом.

Помимо этого, пульсации потока позволяют существенно ускорить массообменные процессы между раскислителем и металлургическим расплавом. Последующий опыт в металлургии показал, что применение пульсаций реагирующих сред позволяет избирательно управлять ходом металлургических процессов. Предлагаемый способ раскисления с частотой пульсаций 5-15 Гц ускорит, как сам процесс раскисления, так и будет способствовать более эффективной коагуляции продуктов раскисления и более быстрой эвакуации их из металла, благодаря чему повысится качество выпускаемой продукции.

Повышению эффективности раскисления способствует и величина угла между осью струи истекающего в ковш металла и осью потока гранул алюминия. Для того чтобы кинетические энергии металлической струи и потока гранул способствовали лучшему усвоению раскислителя, нужно иметь угол введения потока минимальным. Опыт показывает, что на ДСП и на конвертерах невозможно выставить копье гранулопровода таким образом, чтобы этот угол был меньше 15 градусов. При достижении величины угла более 30 градусов появляется вероятность прошивания струи металла гранулами. Поэтому для данного способа наиболее рационально этот угол варьировать в интервале 15-30 градусов.

Если копье гранулопровода крепится к металлоконструкциям сталеплавильного агрегата не жестко, а посредством эластичных прокладок, то копье начнет вибрировать с частотой 5-15 Гц, при этом изменение угла истечения потока составит 2-4 градуса, также способствуя повышению эффективности процесса раскисления за счет более равномерного распределения гранул в объеме струи расплава металла.

Пример конкретной реализации предлагаемого способа.

При выплавке стали в 100-тонной ДСП выпуск длится 5 минут. С началом выпуска в струю металла с температурой 1600-1650°C подаются гранулы раскислителя в потоке газа-носителя с пульсациями частотой 5-15 Гц, при этом расход гранул раскислителя составляет до 100-500 кг/мин, а длительность воздействия 0,8-1,0 мин. Раскислитель вводится по ходу струи под углом 15-30 градусов.

Для осуществления предлагаемого способа используется пневмотранспортная установка с гибкими участками гранулопровода, копье которого крепится к металлоконструкциям сталеплавильного агрегата не жестко, а посредством эластичных прокладок и обеспечивает изменение направления истечения потока гранул на 2-4 градуса.

В качестве газа-носителя используется сжатый воздух, азот или аргон. После этого подается силикомарганец, а за ним ферросилиций.

Если для раскисления применяется чушковый вторичный алюминий, то расход его составит 1,5-1,6 кг/т, если способ-прототип - 1,15-1,25 кг/т, а предлагаемый способ позволит снизить его до величины менее 1,0 кг/т. Крупность используемых алюминиевых гранул составляет 0,5-12 мм.

Помимо снижения себестоимости выпускаемой продукции повысится ее качество за счет снижения ее загрязнения глиноземистыми включениями, являющимися концентраторами механических напряжений.

В силу вышеизложенного заявляемое техническое решение соответствует критерию ″новизна″.

Источники информации, принятые во внимание

1. В.И. Жучков, О.Ю. Шешуков, Е.Ю. Лозовая, Л.А. Маршук. Современные методы ввода модификаторов в расплавы чугуна и стали - Сб. докладов Литейного консилиума №1 «Модифицирование как эффективный метод повышения качества чугунов и сталей» - Челябинск: Челябинский Дом печати, 2006 - с.52.

2. Ю.Ф. Вяткин, В.А. Вихревчук, В.Ф. Поляков и др. Ресурсосберегающая технология раскисления стали алюминием в ковше. Бюллетень «Черметинформация», №6. 1990. С.53-55.

3. Пат. РФ N 2286393, МПК C21C 7/06 (2006.01), опубл. 27.10.2006.

4. Шумахер Э.Э., Семеняк М.Ю., Смоктий В.В., и др. Оценка существующих способов раскисления алюминием на выпуске из сталеплавильного агрегата. Сталь. М:. 2012. №7. С.23-26.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКИСЛЕНИЯ СТАЛИ В КОВШЕ | 2005 |

|

RU2286393C1 |

| Способ раскисления и легирования стали в ковше | 1983 |

|

SU1154341A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2008 |

|

RU2353667C1 |

| Система подачи дисперсного материала в сталь-ковш при выпуске расплавленного металла из конвертера | 2024 |

|

RU2832806C1 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2001 |

|

RU2185448C1 |

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

| Способ производства стали | 1980 |

|

SU908843A1 |

| Способ производства стали | 1979 |

|

SU817073A1 |

Изобретение относится к области черной металлургии, в частности к уменьшению первичной окисленности металла алюминием в начале его выпуска из сталеплавильного агрегата в сталеразливочный ковш. Гранулированный алюминийсодержащий раскислитель подают в струю расплава пульсирующим высокоскоростным потоком газа-носителя с частотой 5-15 Гц, а угол между условными осями струи стали и потока гранул алюминия поддерживают в пределах 15-30 градусов. При подаче изменение угла истечения потока гранул составляет 2-4 градуса. Изобретение позволяет оптимизировать условия ввода гранул, поскольку поток гранул алюминия полностью поглощается струей металл без отскакивания и прошивания струи насквозь, при этом снижается угар алюминия, а его удельный расход составляет менее 1,0 кг/т. 2 з.п. ф-лы, 1 ил.

1. Способ раскисления стали в ковше, включающий введение в струю металла в процессе его слива из сталеплавильного агрегата в сталеразливочный ковш гранулированного алюминийсодержащего раскислителя высокоскоростным потоком газа-носителя, отличающийся тем, что гранулированный алюминийсодержащий раскислитель подают в струю расплава пульсирующим высокоскоростным потоком газа-носителя с частотой 5-15 Гц, при этом угол между условными осями струи стали и потока гранул алюминия устанавливают в пределах 15-30 градусов.

2. Способ по п. 1, отличающийся тем, что раскислитель вводят в струю сливаемого в ковш расплава с помощью пневмотранспортной установки.

3. Способ по п. 1, отличающийся тем, что при подаче изменение угла истечения потока гранул составляет 2-4 градуса.

| СПОСОБ РАСКИСЛЕНИЯ СТАЛИ В КОВШЕ | 2005 |

|

RU2286393C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2201458C1 |

| US 4586955 A , 06.05.1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ 2,4,6-ЗАМЕ1ДЕННОГО S-ТРИАЗИНА | 0 |

|

SU194098A1 |

| РАЗБОРНЫЙ ОБОД ДЛЯ БЕСКАМЕРНЫХ ШИН | 0 |

|

SU232042A1 |

Авторы

Даты

2015-09-10—Публикация

2014-07-11—Подача