Изобретение относится к области черной металлургии, в частности к производству низкокремнистых сталей с внепечной обработкой и разливкой на установках непрерывной разливки стали.

Известными проблемами при производстве низкокремнистой стали, раскисленной преимущественно алюминием, являются получение низкого содержания серы (не более 0,01%) при одновременном низком содержании кремния (не более 0,03%), а также нестабильная разливка металла: закупорка погружных разливочных стаканов продуктами раскисления, что приводит к необходимости их досрочной замены.

Необеспечение низкого содержания серы в металле приводит к срывам поставок металлопроката. Для предотвращения данной ситуации обычно при производстве низкокремнистой стали приходится использовать более дорогой металлолом с низким содержанием вредных примесей, производить внедоменную десульфурацию чугуна или производить десульфурацию металла во время внепечной обработки путем наведения высокоосновного низкоокисленного шлака с риском восстановления кремния из шлака в металл до уровня выше заданного.

Стальные заготовки, разлитые при замене погружного стакана, имеют заведомо высокую загрязненность неметаллическими включениями и азотом и поэтому переводятся в менее ответственное назначение либо направляются на переплав. В ряде случаев отложения неметаллических включений попадают в кристаллизатор и затягиваются фронтом кристаллизации в разливаемую заготовку, что при дальнейшей горячей деформации заготовки приводит к повышенной отсортировке проката по дефектам поверхности. В связи с этим технология производства низкокремнистой стали должна обеспечивать минимальную загрязненность металла неметаллическими включениями перед разливкой. Это повысит технологичность процесса разливки, его производительность и снизит отсортировку проката по дефектам поверхности.

Известен способ производства низкокремнистой стали, включающий внепечную обработку металла на агрегате «печь-ковш». После поступления плавки на указанный агрегат проводят удаление покровного шлака из сталеразливочного ковша, наводят новый шлак присадкой извести и плавикового шпата в пропорции (4-5)/1 с суммарным расходом материалов 7-12 кг/т. Затем проводят раскисление стали первичным алюминием из расчета получения содержания кислоторастворимого алюминия не менее 0,08%, нагрев металла до температуры не менее 1620°C. После чего производят инжектирование флюидизированной извести в количестве 2,8-4,2 кг/т [Патент RU 2465340, МПК C21C 7/00, 2012].

Недостатки этого способа - проведение лишней операции (удаление покровного шлака из сталеразливочного ковша), использование для раскисления и десульфурации дорогостоящих материалов (первичного алюминия, флюидизированной извести). Кроме того, при данном способе производства не решается вопрос стабильной непрерывной разливки металла.

Известен способ производства низкокремнистой стали с использованием комплексной обработки металла при выпуске в ковш алюминием, кальцийсодержащими раскислителями, легирующими материалами и шлакообразующими смесями. В ковш во время выпуска металла присаживают куски алюмокальциевой лигатуры с массовой долей кальция 15-35% и алюминия 65-85%. После завершения выпуска плавки при содержании в металле 0,02-0,05% алюминия присаживают порошковую проволоку с наполнителем из смеси, содержащей гранулированный кальций в количестве 60-80% по массе и порошок алюминия 40-20% по массе из расчета ввода кальция во время и после выпуска металла в количестве соответственно 0,2-0,4 и 0,3-0,6 кг на 1 т стали [Патент RU 2166550, МПК C21C 7/064, 2001].

Недостаток способа - отсутствие гарантии получения низкокремнистой стали с содержанием кремния не более 0,03% (способ обеспечивает получение в готовой стали содержание кремния не более 0,05%).

Наиболее близким по технической сущности к предлагаемому изобретению является способ, включающий выплавку металла в сталеплавильном агрегате, отсечку шлака от металла в конце выпуска его из сталеплавильного агрегата в ковш, присадку шлакообразующих и легирующих материалов, раскисление и продувку металла в ковше инертным газом. Выпуск стали производят при содержании углерода в металле более 0,03%, далее осуществляют вакуумную обработку металла в ковше, присаживают шлакообразующие материалы, определяют содержание кислорода в металле. Далее металл и шлак раскисляют кальцийсодержащими материалам, при этом в качестве кальцийсодержащего материала используют карбид кальция, который подают в ковш с расходом в зависимости от содержания кислорода в металле после вакуумной обработки и требуемого содержания кислорода в металле до 15 ppm. Затем осуществляют подачу алюминийсодержащего материала в количестве исходя из перерасчета материала на содержание чистого алюминия в пределах соотношения СаС2/Alчист=1-7 и затем проводят корректировку химического состава стали [Патент RU 2353667, МПК C21C 7/10, 2009].

Недостаток этого способа - задействование лишнего дорогостоящего передела (вакуумирование).

Технический результат изобретения - повышение чистоты низкокремнистой стали по неметаллическим включениям без использования процесса вакуумирования, что исключает затягивание погружных и разливочных стаканов при разливке, обеспечивает увеличение выхода годного металла за счет большего количества слябов, разлитых в стационарных режимах (без резкого перепада скорости разливки и значительного колебания уровня металла в кристаллизаторе), снижает уровень отсортировки проката по дефектам поверхности и снижает себестоимость производства стали.

Указанный технический результат достигается тем, что в способе производства низкокремнистой стали, включающем выплавку металла в сталеплавильном агрегате, отсечку шлака от металла во время выпуска его из сталеплавильного агрегата в ковш, присадку шлакообразующих и легирующих материалов, раскисление и продувку металла в ковше инертным газом, согласно изобретению выпуск металла осуществляют при температуре не менее 1630°C, во время выпуска присаживают карбид кальция в количестве не более 2 кг/т стали, шлакообразующие материалы в количестве 2,5-7 кг/т стали, алюминий в количестве 0,5-2,0 кг/т стали, во время внепечной обработки осуществляют продувку металла инертным газом не менее 40 мин, металл и шлак раскисляют алюмосодержащим кусковым материалом в количестве 0,5-1,8 кг/т стали и производят обработку металла кальцийсодержащей проволокой из расчета 0,1-0,3 кг кальция на тонну стали. Во время внепечной обработки после присадки материалов осуществляют продувку металла инертным газом не менее 4 мин, используют алюмосодержащий кусковой материал фракцией до 25 мм с массовой долей алюминия не менее 50% и продувают металл кислородом с расходом не более 400 м3.

Сущность предложенного способа заключается в следующем.

Выпуск металла из сталеплавильного агрегата с температурой менее 1630°C приводит к снижению скорости реакции десульфурации, что делает невозможным получение конечного содержания серы менее 0,010%. В связи с этим возникает необходимость проведения дополнительного нагрева металла (химического или электродугового).

Для раскисления стали с образованием наименьшего количества неметаллических включений совместно с алюминием применяют карбид кальция. Расход карбида кальция более 2 кг/т приводит к повышенному содержанию углерода в металле.

Расход шлакообразующих материалов менее 2,5 кг/т не обеспечивает получение заданного конечного содержания серы из-за получения низкой основности шлака, расход шлакообразующих материалов более 7 кг/т не обеспечивает получение заданного конечного содержания серы из-за получения шлака с высокой вязкостью.

Расход алюминия в количестве менее 0,5 кг/т не обеспечивает достаточную степень раскисления металла. Расход алюминия более 2 кг/т приводит к повышенному содержанию алюминия в стали.

Продувка металла инертным газом менее 40 минут не обеспечивает усреднение стали по температуре и химсоставу.

Расход алюмосодержащего кускового материала менее 0,5 кг/т не обеспечивает требуемой степени раскисления покровного шлака ((FeO)≤1,5 мас.%), при которой возможно проведение десульфурации и обработка кальцием. Расход алюмосодержащего кускового материала более 1,8 кг/т приводит к повышенному содержанию алюминия в стали.

Ввод в расплав кальцийсодержащей проволоки из расчета 0,1-0,3 кг кальция на тонну стали обеспечивает эффективное модифицирование неметаллических включений на основе оксида алюминия. Ввод большего либо меньшего количества кальцийсодержащей проволоки не позволяет модифицировать неметаллические включения, перевести их в жидкое состояние, эффективно удалять из металла и исключить их отложения на разливочных стаканах.

Продувка металла инертным газом после присадки материалов менее 4 мин не обеспечивает достаточной степени удаления неметаллических включений из объема жидкого металла.

Использование алюмосодержащего кускового материала фракцией более 25 мм снижает скорость протекания процесса раскисления шлака в сталь-ковше.

Продувка металла кислородом при внепечной обработке с расходом более 400 м3 увеличивает длительность операции раскисления шлака, тем самым увеличивает длительность внепечной обработки до величины, при которой разливка металла на УНРС в серию становится невозможной.

Пример реализации способа.

Предложенный способ производства низкокремнистой стали был реализован в кислородно-конвертерном цехе. После выплавки металл выпускали в сталь-ковш, осуществляли внепечную обработку и разливку стали. Было произведено более 200 опытных плавок.

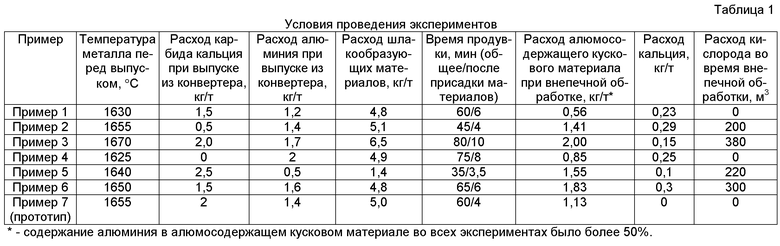

Условия проведения экспериментов приведены в таблице 1. Примеры 1-3 с соблюдением предложенных технических параметров, примеры 4-6 с несоблюдением некоторых параметров, пример 7 по прототипу.

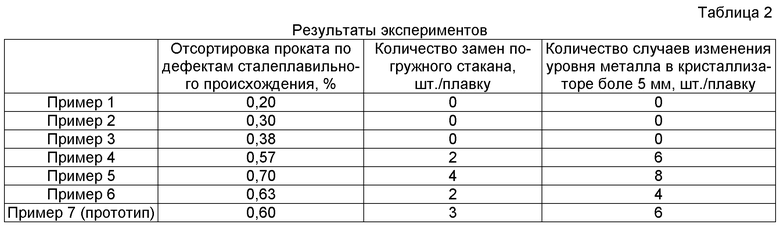

Результаты экспериментов представлены в таблице 2. Из представленных результатов видно, что при выполнении всех предложенных технических решений (примеры 1-3) разливка стали производится стабильно без замен погружных стаканов по причине отложений неметаллических включений и значительного изменения уровня металла в кристаллизаторе. Напротив, при невыполнении предложенных технических решений (примеры 4-6) процесс разливки протекает нестабильно.

Плавка, выполненная с использованием параметров прототипа (содержание углерода в металле более 0,03%, вакуумная обработка металла в ковше, присадка шлакообразующих материалов, раскисление кальцийсодержащими материалами и алюминием в пределах соотношения СаС2/Alчист=1-7), показала неудовлетворительные результаты по стабильности разливки.

Таким образом, предложенный способ производства низкокремнистой стали позволяет повысить технологичность получения непрерывнолитых заготовок для автолистового проката и проката для «белой техники».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2008 |

|

RU2353667C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2013 |

|

RU2533071C1 |

| Способ производства стали с нормируемым содержанием серы | 2019 |

|

RU2713770C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2014 |

|

RU2574529C1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Способ производства трубной стали | 2016 |

|

RU2640108C1 |

Изобретение относится к области черной металлургии, в частности к производству низкокремнистой стали с внепечной обработкой и разливкой на установках непрерывной разливки стали. В способе осуществляют выпуск металла при температуре не менее 1630°C, во время выпуска присаживают карбид кальция в количестве не более 2 кг/т стали, шлакообразующие материалы в количестве 2,5-7 кг/т стали, алюминий в количестве 0,5-2,0 кг/т стали, во время внепечной обработки осуществляют продувку металла инертным газом не менее 40 мин, металл и шлак раскисляют алюмосодержащим кусковым материалом в количестве 0,5-1,8 кг/т стали и производят обработку металла кальцийсодержащей проволокой из расчета 0,1-0,3 кг кальция на тонну стали. Изобретение позволяет повысить чистоту низкокремнистой стали по неметаллическим включениям без использования процесса вакуумирования, что исключает затягивание погружных и разливочных стаканов при разливке, обеспечивает увеличение выхода годного металла за счет большего количества слябов, разлитых в стационарных режимах без резкого перепада скорости разливки и значительного колебания уровня металла в кристаллизаторе, снизить уровень отсортировки проката по дефектам поверхности и себестоимость производства стали. 3 з.п. ф-лы, 2 табл.

1. Способ производства низкокремнистой стали, включающий выплавку металла в сталеплавильном агрегате, отсечку шлака от металла во время выпуска его из сталеплавильного агрегата в ковш, присадку шлакообразующих и легирующих материалов, раскисление и продувку металла в ковше инертным газом при внепечной обработке, отличающийся тем, что выпуск металла осуществляют при температуре не менее 1630°С, во время выпуска присаживают карбид кальция в количестве не более 2 кг/т стали, шлакообразующие материалы в количестве 2,5-7 кг/т стали, алюминий в количестве 0,5-2,0 кг/т стали, при этом во время внепечной обработки продувку металла инертным газом осуществляют не менее 40 мин, металл и шлак раскисляют алюмосодержащим кусковым материалом в количестве 0,5-1,8 кг/т стали и производят обработку металла кальцийсодержащей проволокой из расчета 0,1-0,3 кг кальция на тонну стали.

2. Способ по п.1, отличающийся тем, что во время внепечной обработки после присадки материалов осуществляют продувку металла инертным газом не менее 4 мин.

3. Способ по п.1, отличающийся тем, что во время внепечной обработки используют алюмосодержащий кусковой материал фракцией до 25 мм с массовой долей алюминия не менее 50%.

4. Способ по п.1, отличающийся тем, что во время внепечной обработки осуществляют продувку металла кислородом с расходом не более 400 м3.

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2008 |

|

RU2353667C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

| ИСТОЧНИК СВЕТА | 2010 |

|

RU2552107C2 |

Авторы

Даты

2014-11-20—Публикация

2013-10-29—Подача