Изобретение относится к цветной металлургии, а именно к конструкциям для производства металлов электролизом расплавленного электролита, в частности алюминия. Получаемыми металлами помимо алюминия могут быть магний, литий, натрий, свинец.

Аппараты для производства металлов электролизом имеют следующие недостатки: низкая производительность, отнесенная к единице площади, занимаемой электролизером; высокий удельный расход электроэнергии на единицу полученного металла; выделение экологически вредных веществ в атмосферу.

Известно изобретение (Патент РФ №2101392, С 25 С 3/06, 01.10.1998), согласно которому множество инертных катодов расположено вертикально внутри множества трубчатых анодов, выполненных из электронно-проводящего малорасходуемого материала. При пропускании постоянного электрического тока через параллельно подключенные электроды на катодах выделяется и стекает вниз жидкий алюминий, а на анодах выделяется и поднимается вверх газообразный кислород.

Вертикальное расположение электродов значительно увеличивает их рабочую площадь, что позволяет повысить производительность электролизеров, отнесенную к занимаемой ими площади. Однако используемая конфигурация электродов не обеспечивает наиболее плотного расположения электродов в электролизере, что препятствует достижению высокого значения производительности на единицу занимаемой им площади.

Наиболее близким по технической сущности и достигаемому результату к заявляемым электролизной ванне для получения жидких металлов электролизом расплавов и способу установки электролизных ванн является изобретение (Патент WO №93/10281, С 25 С 3/08, опубл. 27.05.1993). В патенте описана электролизная ванна для получения алюминия электролизом глинозема растворенного в расплавленных галогенидах, предпочтительно при температуре ниже 880°С, с использованием существенно нерасходуемых анодов и катодов, подсоединенных к источнику постоянного тока. Расположение анодов и катодов характеризуется многополярным чередованием. Аноды и катоды имеют вертикальную или наклонную ориентацию и практически параллельны друг другу, а их рабочие поверхности обращены друг к другу, так что пространство между их рабочими поверхностями способствует образованию восходящего циркуляционного потока под действием газлифта. Повышение рабочей площади электродов достигается помимо вертикального расположения пористой структурой их поверхностного слоя. Токоподвод к анодам расположен в верхней части ванны, катоды погружены ниже анодов и находятся в электрическом контакте с подиной ванны. В результате электролиза, выделяемый на катоде алюминий стекает на дно, а выделяемый на аноде кислород направляется в верхнюю часть.

Использование прототипа не позволяет достигнуть высоких значений производительности на единицу занимаемой электролизером площади. И с помощью данной конструкции не возможно устранить выделение экологически вредных веществ в атмосферу и достигнуть эффективного отвода продуктов электролиза из межполюсного зазора и из электролизера.

Задачей изобретения является создание конструкции многополярной электролизной установки, позволяющей получать расплавленные металлы с высокой производительностью на единицу занимаемой ею площади и высокой энергетической эффективностью. Предлагаемая конструкция подходит для получения металлов (алюминия, магния, свинца и т.д.), плотность которых выше плотности расплава, в состав которого входит разлагаемое соединение.

Технический результат заключается в обеспечении герметичности электролизной установки, что устраняет выделение экологически вредных веществ в атмосферу и в достижении эффективного отвода продуктов электролиза из межполюсного зазора, за счет наличия каналов в теле электродов и углублений на их поверхности.

Поставленная задача достигается тем, что многополярная электролизная ванна для получения жидких металлов электролизом расплавов, включающая корпус, подину, крышку, установленные вертикально или наклонно и параллельно относительно друг друга катоды и малорасходуемые аноды, подсоединенные к источнику постоянного тока, при этом катоды или их поверхность выполнены из смачиваемого получаемым металлом материала, в электродах выполнены углубления и внутренние каналы для транспортировки по ним продуктов электролиза, верхней частью аноды и катоды закреплены в крышке, согласно изобретению аноды и катоды выполнены в поперечном сечении в виде круга, овала или многоугольника с острыми или скругленными углами, при этом более половины площади боковой поверхности каждого из электродов обращено к электроду противоположного заряда и одноименные электроды образуют параллельные цепочки, крышка выполнена из независимо открывающихся секций, а ее нижняя поверхность защищена неэлектропроводным и стойким к воздействию электролита и продуктов электролиза материалом, в торце электролизной ванны выполнен накопитель металла, связанный с ней сифонной перегородкой или системой переточных каналов, внутренняя поверхность которых выполнена из материала, смачиваемого получаемым жидким металлом.

Задача решается также способом установки многополярных электролизных ванн для получения жидких металлов электролизом расплавов, согласно которому электролизные ванны устанавливают на изоляторах на полках вертикальных каркасов одна над другой, с зазором между ними, с возможностью извлечения из каркаса каждой электролизной ванны.

Предлагаемую конструкцию многополярной электролизной ванны для получения жидких металлов электролизом расплавов дополняют частные отличительные признаки, направленные на решение поставленной задачи.

Внутренние каналы электродов выполнены продольными вертикальными и поперечными горизонтальными или наклонными, а углубления вертикальными.

Катоды подсоединены к источнику постоянного тока через слой металла на подине электролизной ванны, а аноды верхней частью к источнику постоянного тока над крышкой.

Катоды и аноды подсоединены верхней частью к источнику постоянного тока над крышкой.

В крышке выполнены отверстия для отвода выделяющихся газов в газоотсасывающую систему.

Крышка снабжена патрубками для загрузки сырья.

Электролизные ванны установлены на изоляторах, на полках вертикального каркаса один над другим, с зазором между ними, с возможностью извлечения из каркаса каждой электролизной ванны.

Каждая последующая электролизная ванна электрически соединена с предыдущей в вертикальном каркасе по параллельной или последовательной схеме.

Группы электролизных ванн, установленных в разных каркасах, соединены между собой и подсоединены к источнику тока по последовательной схеме.

Каждая электролизная ванна соединена с соседними ваннами в вертикальном каркасе централизованными системами трубопроводов для питания, отвода газа и получаемого металла.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критериям «новизна» и «существенные отличия».

В предложенной конструкции многополярной электролизной ванны электролиз осуществляется между обращенными друг к другу наклонными или вертикальными поверхностями инертных анодов и смачиваемых катодов. Предпочтительными являются аноды и катоды с развитой поверхностью с целью увеличения общей силы тока и улучшения схода выделяемых на электродах продуктов электролиза: газа на аноде и металла на катоде.

Продукты электролиза выделяются главным образом в слое электролита, прилежащем к поверхностям электродов. Поэтому рабочие поверхности анодов и катодов имеют углубления, отверстия, каналы и тому подобное для отвода соответствующих продуктов электролиза. В этом случае продукты электролиза - к примеру, кислород на аноде и алюминий на катоде - удаляются из зоны реакции через полости в структуре соответствующих электродов: кислород поднимаясь вверх внутри анодов и алюминий стекая вниз внутри катодов. Внутренние каналы катодов могут быть использованы как для стекания металла на дно электролизной ванны, так и для извлечения его через верх катодов с помощью дренажной (вакуумной) системы. Подобно этому, многополярная электролизная ванна может иметь элементы для сбора газа, например сборный коллектор, расположенный над анодным массивом. Такой коллектор может включать вакуумированные трубы для улучшения отвода газа.

Аноды и/или катоды, выполненные в поперечном сечении в виде многоугольника со скругленными углами для более равномерного токораспределения.

Электроды удерживаются путем их фиксации в разделенной на секции крышке электролизной ванны. Таким образом, можно производить работы по замене электродов или локальному ремонту электролизных ванн, открывая только нужную секцию. Нижняя часть крышки выполнена из стойкого к воздействию выделяемых тепла, паров и газов материала, такого как, огнеупорный бетон.

Электролизные ванны могут быть установлены в каркасе одна над другой. При этом каждая ванна может быть легко помещена и извлечена для обслуживания и замены. При установке электролизных ванн в каркас, достигается высокая производительность на единицу занимаемых ими площади.

Предлагаемая конструкция поясняется чертежами, где:

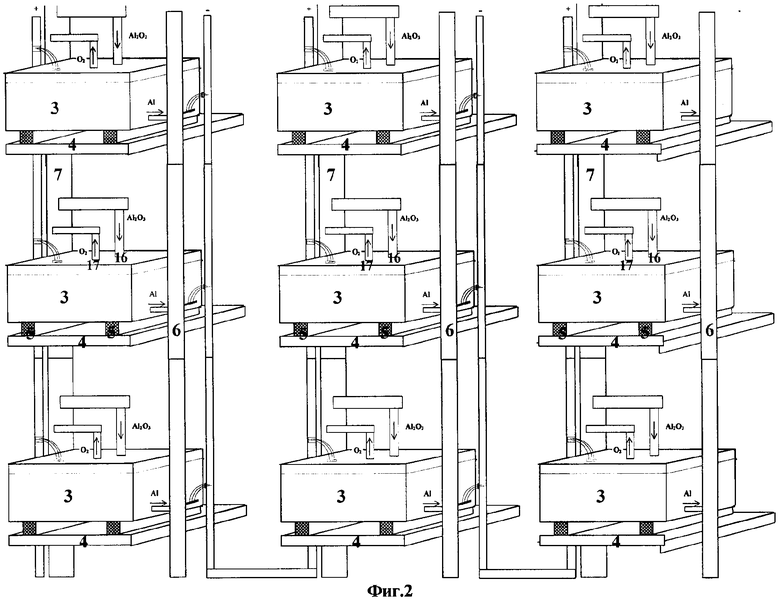

на фиг.1 показан вид сверху на взаимное расположение электродов, имеющих поперечное сечение в виде правильного шестигранника;

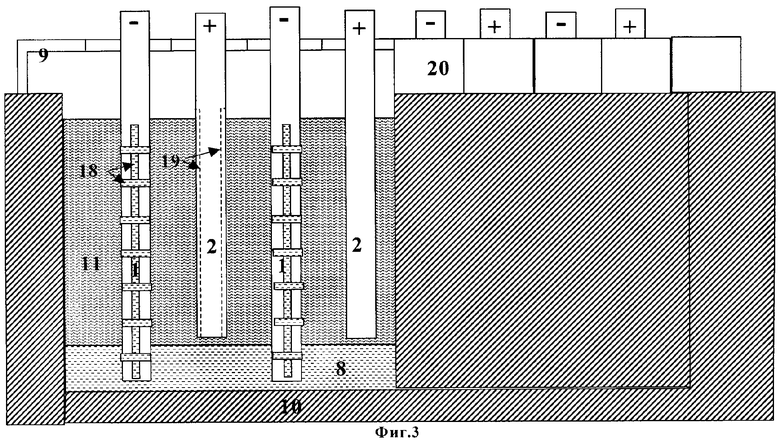

на фиг.2 - вид в перспективе на многоуровневое размещение в соответствии с изобретением многополярных электролизеров в каркасе и расположение групп электролизеров в нескольких каркасах;

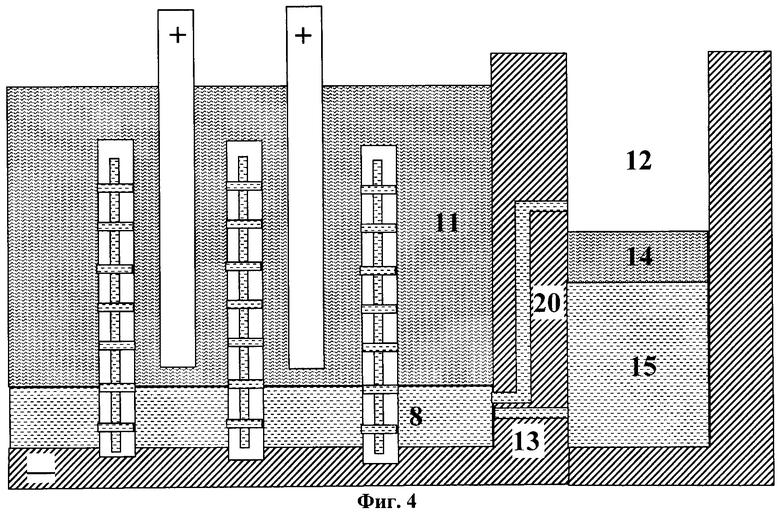

на фиг.3 - продольное сечение многополярного электролизера с герметичным укрытием;

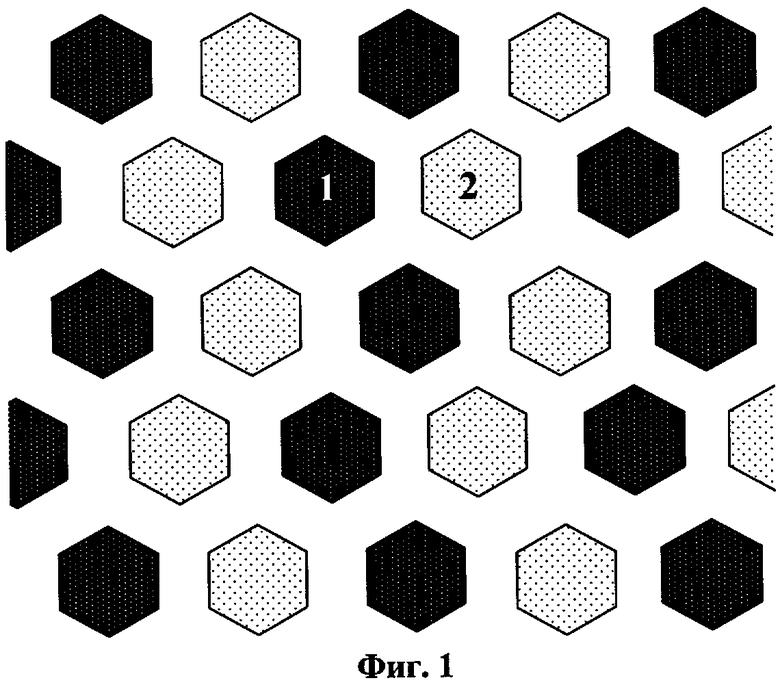

на фиг.4 - иллюстрация самопроизвольной эвакуации алюминия из области электролиза.

На фиг.1 показан пример взаимного расположения электродов правильного шестигранного сечения. Благодаря такому расположению достигается наиболее плотная упаковка электродов в один и тот же объем. Катоды (1) и аноды (2) располагаются параллельно друг другу. Четыре грани каждого из электродов обращены к электроду противоположного заряда. Как видно на чертеже аноды и соответственно катоды формируют параллельные цепочки, тем самым, облегчая их подсоединение к ошиновке.

На фиг.2 представлен схематический вид смонтированных в каркасах электролизных ванн, что позволяет увеличить их совокупную производительность на единицу занимаемой площади. Электролизные ванны (3) установлены на горизонтальных полках (4) каркаса и имеют электрическое соединение друг с другом по параллельной или последовательной схеме. Такое расположение позволяет удобно производить удаление и установку электролизных ванн в случае необходимости. Электролизные ванны изолированы от опорных полок посредством изоляторов (5). Питание сырьевым материалом и эвакуация продуктов осуществляется через две или три отдельных системы трубопроводов (6, 7), подключенных к одному или нескольким патрубкам на крышке (16) для загрузки сырья и отверстиям в крышке для отвода газов (17). Кроме того, на чертеже показано параллельное соединение ванн в одном каркасе и последовательное соединение групп ванн в разных каркасах.

Фиг.3 иллюстрирует вертикальное параллельное закрепление катодов (1), погруженных в наработанный металл (8), и анодов (2). На чертеже показано продольное сечение электролизной ванны (3) с крышкой (9), опирающейся на корпус (10) электролизной ванны, наполненной электролитом (11). Крышка разделена по длине на независимо отрывающиеся секции (20). Нижняя поверхность крышки (9) выполнена из огнеупорного материала, например бетона. Подвод тока к анодам (2) и его отвод от катодов (1) осуществляется над крышкой любыми доступными способами. Отвод тока от катодов (1) можно также организовать через подину и слой расплавленного металла (8), в который погружены катоды. Продукты электролиза, выделяющиеся на поверхности электродов, транспортируются каналам внутри электродов (18), которые выполнены продольными вертикальными и поперечными горизонтальными или наклонными, и углублениям на поверхности электродов (19), которые выполнены вертикальными.

На фиг.4 показан способ непрерывного удаления металла (8) из отсека электролизной ванны (3), в котором проводится электролиз. Для переноса металла в накопитель металла (12) применяются переточные каналы (13)в стенке, разделяющей обе ячейки или сифонная перегородка (20). Канал внутри стенки или сифонной перегородки должен смачиваться алюминием (за счет его покрытия, например, диборидом титана) для исключения перетекания в накопитель металла (12) электролита из отсека электролиза. Солевой флюс (14) в накопитель металла служит для защиты собранного металла (15) от окисления кислородом воздуха. Такой непрерывный перенос металла из ячейки электролизной ванны в накопитель металла исключает внесение возмущений в процесс электролиза, как это имеет место в обычных электролизерах при выливке металла.

В соответствии с данным изобретением произведенный металл может быть извлечен из электролизера тремя основными способами:

- с помощью вакуум-ковша;

- через каналы внутри тела катодов отсосом при помощи вакуумной системы;

- через каналы в подине или стенках катодной футеровки.

Для самопроизвольной эвакуации металла внутренняя поверхность каналов должна смачиваться алюминием.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ ОКСИДОВ МЕТАЛЛОВ В РАСПЛАВЛЕННЫХ ЭЛЕКТРОЛИТАХ | 2019 |

|

RU2710490C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 2015 |

|

RU2586183C1 |

| Электролизер для производства алюминия | 2019 |

|

RU2722605C1 |

| ЭЛЕКТРОЛИЗЕР ПОЛЯКОВА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2008 |

|

RU2401884C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2449059C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2004 |

|

RU2274680C2 |

| Способ получения алюминия электролизом раствора глинозема в криолите | 2022 |

|

RU2812159C1 |

| СПОСОБ И СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОЛИЗНОЙ ВАННЫ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2003 |

|

RU2324008C2 |

| Устройство для производства алюминия высокой чистоты с безуглеродными анодами электролизом и способ его осуществления | 2018 |

|

RU2689475C1 |

Группа изобретений относится к цветной металлургии, а именно к конструкциям для производства металлов электролизом расплавленного электролита, в частности алюминия, и способу установки электролизных ванн. Получаемыми металлами помимо алюминия могут быть магний, литий, натрий, свинец. Предлагаемая группа изобретений подходит для получения металлов, плотность которых выше плотности расплава, в состав которого входит разлагаемое соединение. Технический результат заключается в обеспечении герметичности электролизной установки, что устраняет выделение экологически вредных веществ в атмосферу и в достижении эффективного отвода продуктов электролиза из межполюсного зазора. Многополярная электролизная ванна включает корпус, подину, крышку, установленные вертикально или наклонно и параллельно относительно друг друга катоды и малорасходуемые аноды, подсоединенные к источнику постоянного тока, при этом катоды или их поверхность выполнены из смачиваемого получаемым металлом материала. В электродах выполнены углубления и внутренние каналы для транспортировки по ним продуктов электролиза, верхней частью аноды и катоды закреплены в крышке. Аноды и катоды выполнены в поперечном сечении в виде круга, овала или многоугольника с острыми или скругленными углами, при этом более половины площади боковой поверхности каждого из электродов обращено к электроду противоположного заряда, и одноименные электроды образуют параллельные цепочки, крышка выполнена из независимо открывающихся секций, а ее нижняя поверхность защищена неэлектропроводным и стойким к воздействию электролита и продуктов электролиза материалом. Способ установки многополярных электролизных ванн для получения жидких металлов электролизом расплавов заключается в том, что их устанавливают на изоляторах на полках вертикальных каркасов одна над другой, с зазором между ними, с возможностью извлечения из каркаса каждой электролизной ванны. 2 н. и 8 з.п. ф-лы, 4 ил.

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ, АНОДНЫЙ БЛОК ЭЛЕКТРОЛИЗЕРА, СПОСОБ ПЕРЕНАЛАДКИ ЭЛЕКТРОЛИЗЕРА И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ | 1991 |

|

RU2101392C1 |

| US 6258246 A, 10.07.2001 | |||

| WO 9001078 A1, 08.02.1990 | |||

| US 5006209 A, 09.04.1991 | |||

| Реле времени | 1959 |

|

SU126555A1 |

Авторы

Даты

2006-04-27—Публикация

2004-07-23—Подача