Изобретение относится к цветной металлургии, а именно к устройствам для производства металлов электролизом расплавленного электролита, в частности алюминия. Получаемыми металлами помимо алюминия могут быть медь, магний, литий, натрий, свинец.

Используемые в промышленности аппараты для производства алюминия электролизом имеют следующие недостатки: низкая производительность, отнесенная к единице площади, занимаемой электролизером; высокий удельный расход электроэнергии на единицу массы полученного металла; выделение экологически вредных веществ в атмосферу, большие трудозатраты.

Известно изобретение (Патент РФ №2101392, С25С 3/06, опубл. 01.10.1998), согласно которому множество инертных анодов расположено вертикально внутри множества трубчатых катодов, выполненных из электронно-проводящего малорасходуемого материала. При пропускании постоянного электрического тока через параллельно подключенные электроды на катодах выделяется и стекает вниз жидкий алюминий, а на анодах выделяется и поднимается вверх газообразный кислород.

Вертикальное расположение электродов значительно увеличивает их рабочую площадь, что позволяет повысить производительность электролизеров, отнесенную к занимаемой ими площади. Однако описанная конфигурация электродов не обеспечивает наиболее плотного расположения электродов в электролизере, что препятствует достижению высокого значения производительности на единицу занимаемой им площади.

Наиболее близким по технической сущности и достигаемому результату к заявляемому электролизеру для получения жидких металлов электролизом расплавов является изобретение (Патент РФ №2275443, С25С 3/06, опубл. 27.04.2006). Изобретение касается установки для получения металлов, в частности алюминия, электролизом расплавленных солей и способа установки электролизных ванн. Многополярная электролизная ванна включает корпус, подину, крышку и установленные вертикально или наклонно и параллельно относительно друг друга катоды и малорасходуемые аноды, подсоединенные к источнику постоянного тока, при этом катоды или их поверхность выполнены из смачиваемого получаемым металлом материала. В электродах выполнены углубления и внутренние каналы для транспортировки по ним продуктов электролиза, верхней частью аноды закреплены в крышке. Аноды и катоды выполнены в поперечном сечении в виде шестиугольника с острыми или скругленными углами, при этом более половины площади боковой поверхности каждого из электродов обращено к электроду противоположного знака, и одноименные электроды образуют цепочки, соединенные параллельно. Крышка выполнена из независимо открывающихся секций, а ее нижняя поверхность защищена неэлектропроводным и стойким к воздействию электролита и продуктов электролиза материалом.

Использование прототипа не позволяет достигнуть высоких значений производительности на единицу занимаемой электролизером площади. Использование шестиугольника в качестве геометрического основания электрода не позволяет добиться максимально эффективного использования площади, занимаемой электролизной ванной, т.к. лишь 4 из 6 граней могут быть направлены к электроду противоположного знака. Недостатком параллельного соединения электродов в описанной электролизной ванне является большая масса токоподводящих шин.

Задачей изобретения является создание конструкции электролизера, обладающей уменьшенной массой ошиновки и позволяющей получать расплавленные металлы с высокой производительностью на единицу занимаемой ею площади и высокой энергетической эффективностью. Предлагаемая конструкция может быть использована для получения металлов (алюминия, магния, свинца и т.д.), плотность которых выше плотности расплава, в состав которого входит разлагаемое соединение.

Технический результат заключается в увеличении производительности, отнесенной к единице площади, в снижении удельного расхода электроэнергии, в снижении массы токоподводящей ошиновки.

Поставленная задача достигается тем, что электролизер для получения жидких металлов электролизом расплавов, включающий корпус, подину, крышку, установленные вертикально или наклонно малорасходуемые полые перфорированные и/или открыто пористые электроды, подсоединенные к источнику постоянного тока, при этом в электродах выполнены внутренние каналы для транспортировки по ним продуктов электролиза, согласно изобретению электроды выполнены в поперечном сечении в виде прямоугольника, закреплены в крышке электролизера и/или в углублениях корпуса и подины, причем в подине катодной частью, при этом электроды соединены от 1 до 100 параллельных рядов с последовательно соединенными биполярными электродами в ряду от 2 до 100, при расстоянии между электродами от 0,5 до 5 см, а от боковой поверхности электрода до боковой стенки электролизера от 0,01 до 1 см, при этом каждый ряд эквипотенциальных электродов соединен с накопителем металла, расположенным в нижней части электролизера. Электроды снабжены керамическими трубками, стойкими к кислороду. В крышке расположена полость для размещения в ней материалов, например глинозема, и отверстия для эвакуации газов.

Расстояние между электродами выбирается исходя из наличия или отсутствия взвесей (суспензий), заполняющих межэлектродный зазор, и наличия конвекции в электролите, и может составлять от 0,5 до 5 см (при использовании расплавов, не содержащих взвесей).

Электроды могут располагаться вертикально или наклонно. Наклон электродов может составлять от 1° до 45° от вертикали, что обеспечит более эффективную эвакуацию продуктов электролиза в электродные каналы под действием градиентов давления и силы гравитации.

В предложенной конструкции электролизера электролиз осуществляется между обращенными друг к другу наклонными или вертикальными малорасходуемыми электродами. Предпочтительными являются электроды с развитой поверхностью с целью уменьшения плотности тока.

Продукты электролиза выделяются на границе электрод-электролит, а затем эвакуируются через каналы внутри тела электрода. Катодные и анодные поверхности имеют отверстия (каналы) для отвода соответствующих продуктов электролиза. В этом случае продукты электролиза - к примеру, кислород на анодной поверхности и алюминий на катодной - удаляются из зоны реакции через полости в структуре электродов: кислород, поднимаясь вверх внутри анодной полости и металл, например алюминий, стекая вниз внутри катодной полости, вследствие разности плотностей алюминия и электролита, сил поверхностного натяжения на границе поверхности электродов, и гравитации. Внутренние каналы катодов используются для стекания металла в накопитель. Допускается подключение к катодным каналам вакуума. Анодный газ эвакуируется из анодной полости по керамическим трубкам в верхней части анода. Допускается подключение к керамическим трубкам вакуума.

Электроды удерживаются путем их фиксации в разделенной на секции крышке электролизера и/или в специальных углублениях корпуса и подины. Таким образом, можно производить работы по замене электродов или локальному ремонту электролизных ванн, открывая только нужную секцию. Нижняя часть крышки выполнена из стойкого к воздействию выделяемых тепла, паров и газов материала, такого как огнеупорный высокоглиноземистый бетон.

Прямоугольная форма поперечного сечения электрода позволяет направить к электроду противоположного знака более 95% площади боковой поверхности.

Наличие системы накопителей металла в нижней части электролизера исключает возможность замыкания на металле.

Применение последовательно-параллельного соединения электродов позволяет снизить массу токоподводящей ошиновки пропорционально количеству электродов в каждом ряду. При количестве 20 электродов масса снижается в 20 раз.

При установке более 100 рядов и/или более 100 электродов в каждом ряду управление электролизером затрудняется в связи с его большими размерами. Использование такого электролизера становится нецелесообразным.

Расстояние от электрода до боковой стенки электролизера, не превышающее 1 см, является достаточным для уменьшения величины «байпасных» токов в электролизере.

Установка электродов в крышке электролизера и/или в углублениях корпуса и подины электролизера позволяет исключить их движение относительно друг друга и корпуса электролизера и тем самым зафиксировать необходимое межэлектродное расстояние.

При угле наклона электродов к вертикали более 45° затрудняется эвакуация продуктов электролиза вследствие сил гравитации и давления.

Использование в электродах керамических трубок обусловлено необходимостью эвакуации газообразных продуктов электролиза из электролизера.

Скругленные углы электродов позволяют добиться более равномерного токораспределения и исключения высокой плотности тока в углах электродов.

При расстоянии между электродами менее 0,5 см наблюдается перемешивание продуктов электролиза, что ведет к уменьшению выхода по току. При расстоянии более 5 см увеличивается величина падения напряжения в межэлектродном зазоре.

Предлагаемая конструкция поясняется чертежами, где:

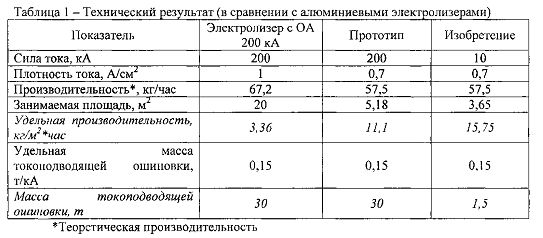

на фиг. 1 показан электролизер для получения жидких металлов электролизом расплавов в сборе;

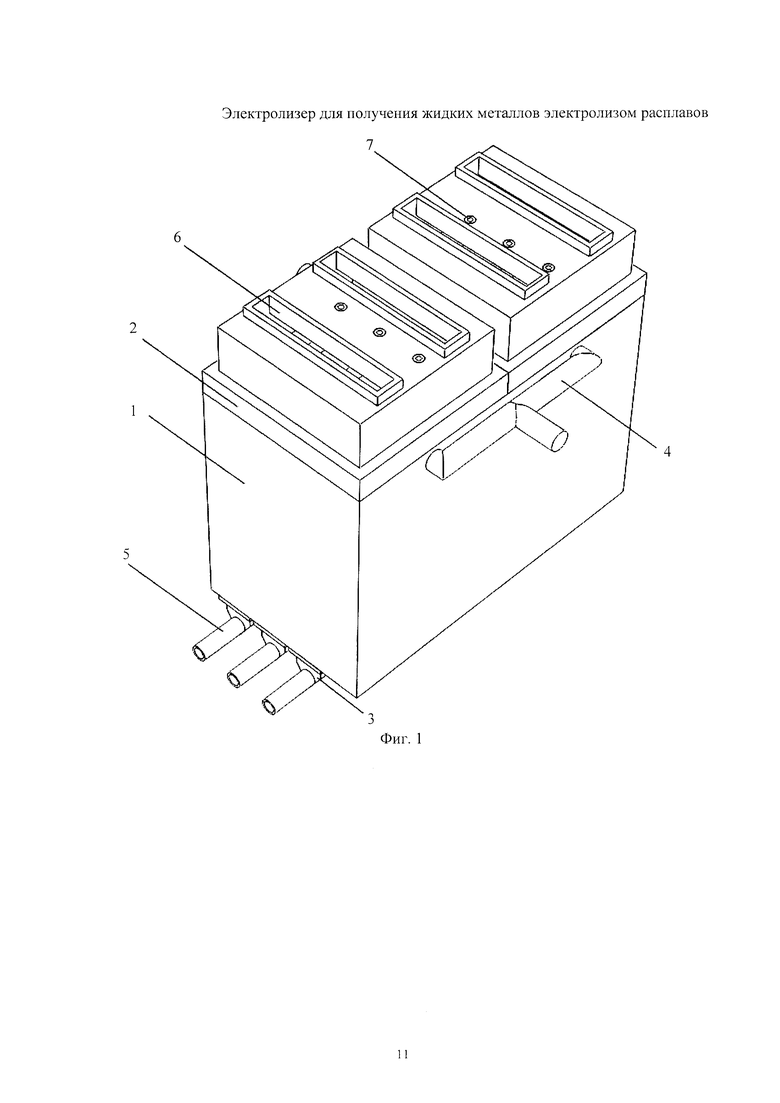

на фиг. 2 - вид сверху на взаимное расположение электродов в исполнении с двумя параллельными рядами вертикальных электродов и четырьмя последовательными электродами в каждом ряду;

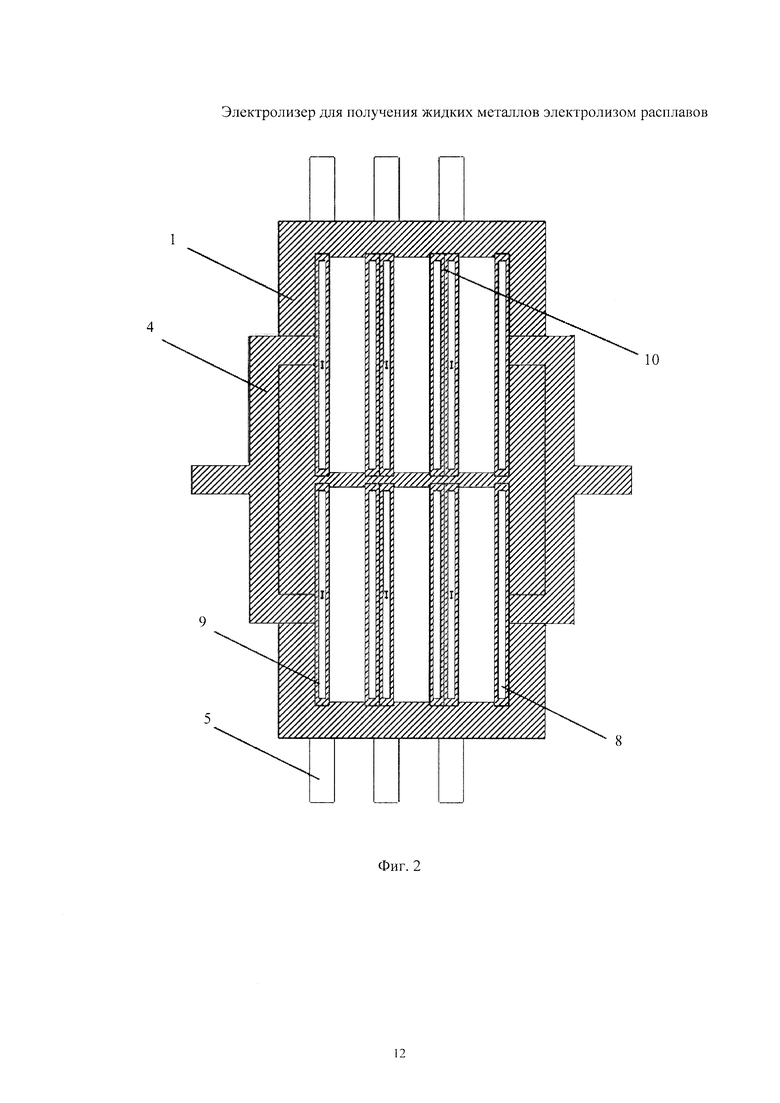

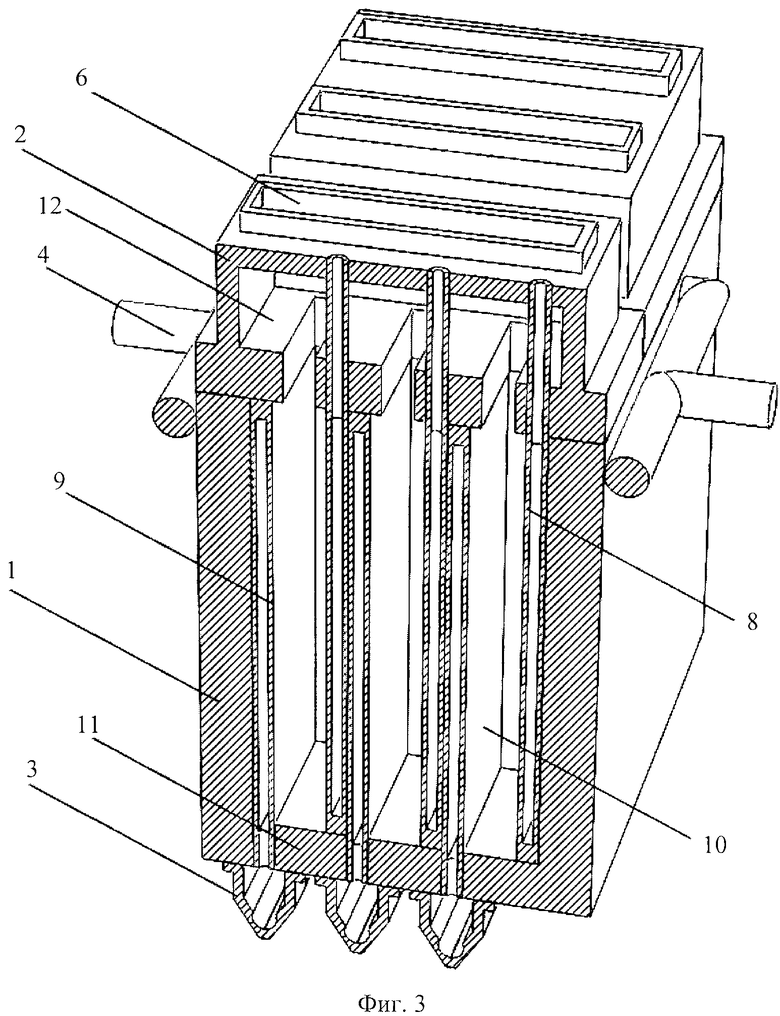

на фиг. 3 - связь электродов с системой эвакуации продуктов электролиза в поперечном разрезе электролизера;

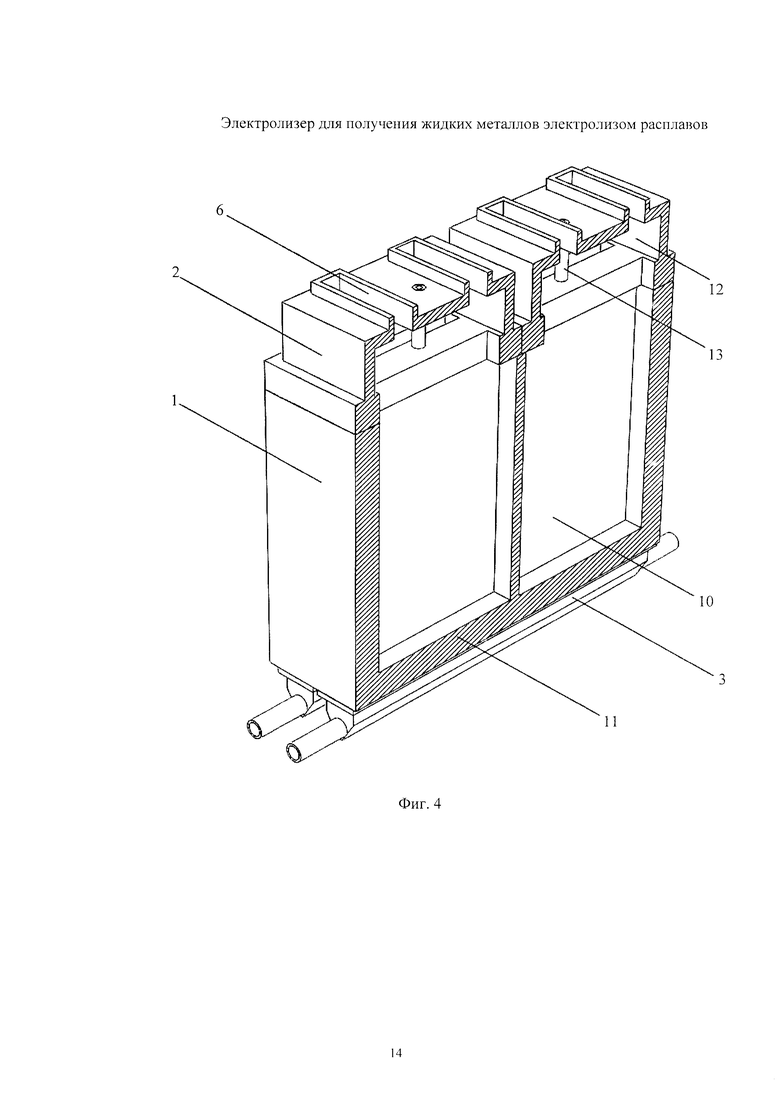

на фиг. 4 - продольный разрез электролизера;

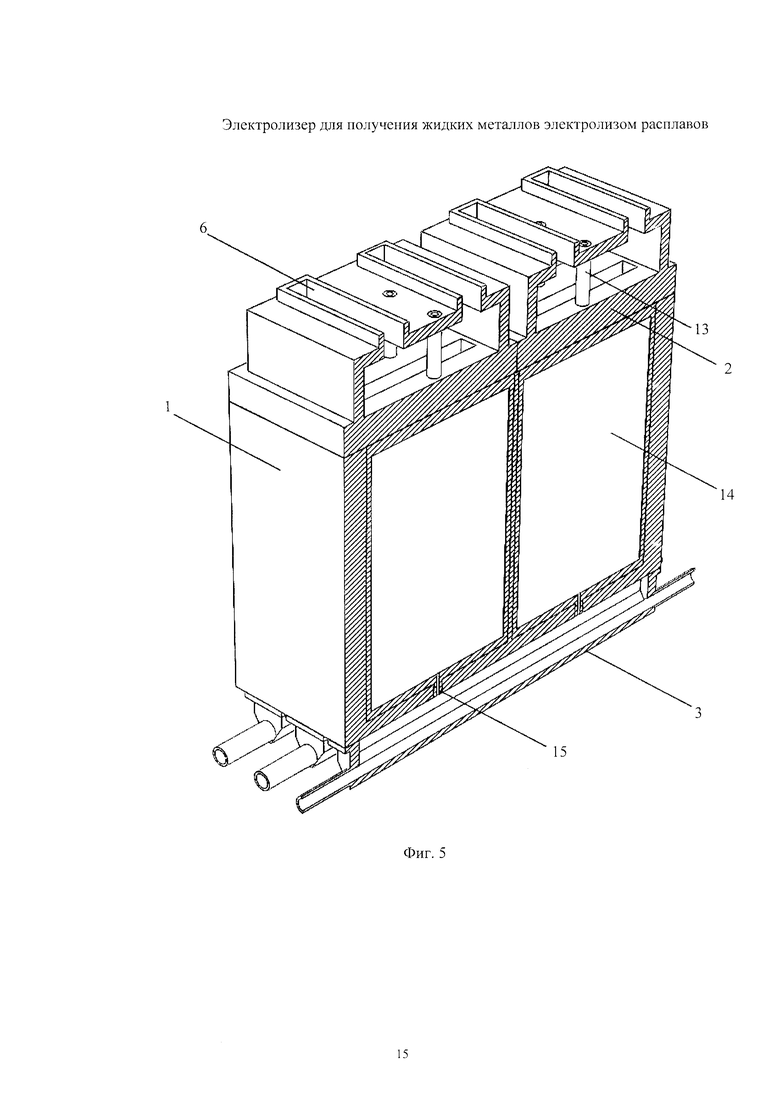

на фиг. 5 - внутренняя полость катодов в продольном разрезе электролизера;

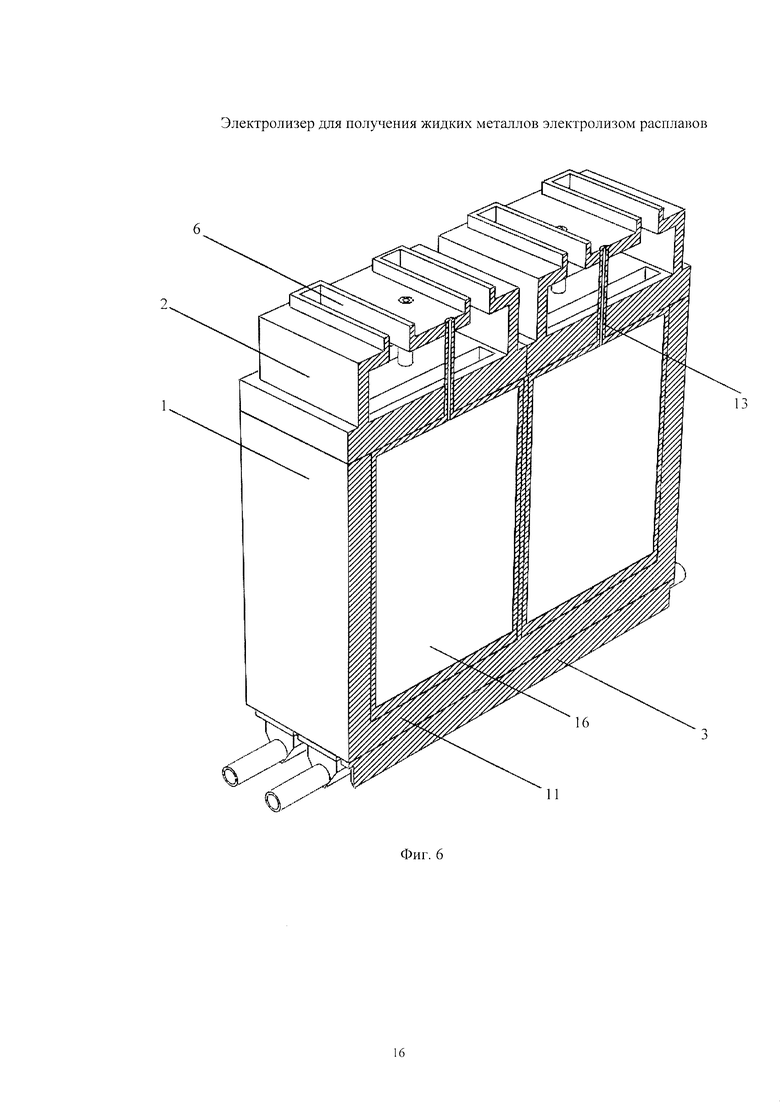

на фиг. 6 - внутренняя полость анодов в продольном разрезе электролизера;

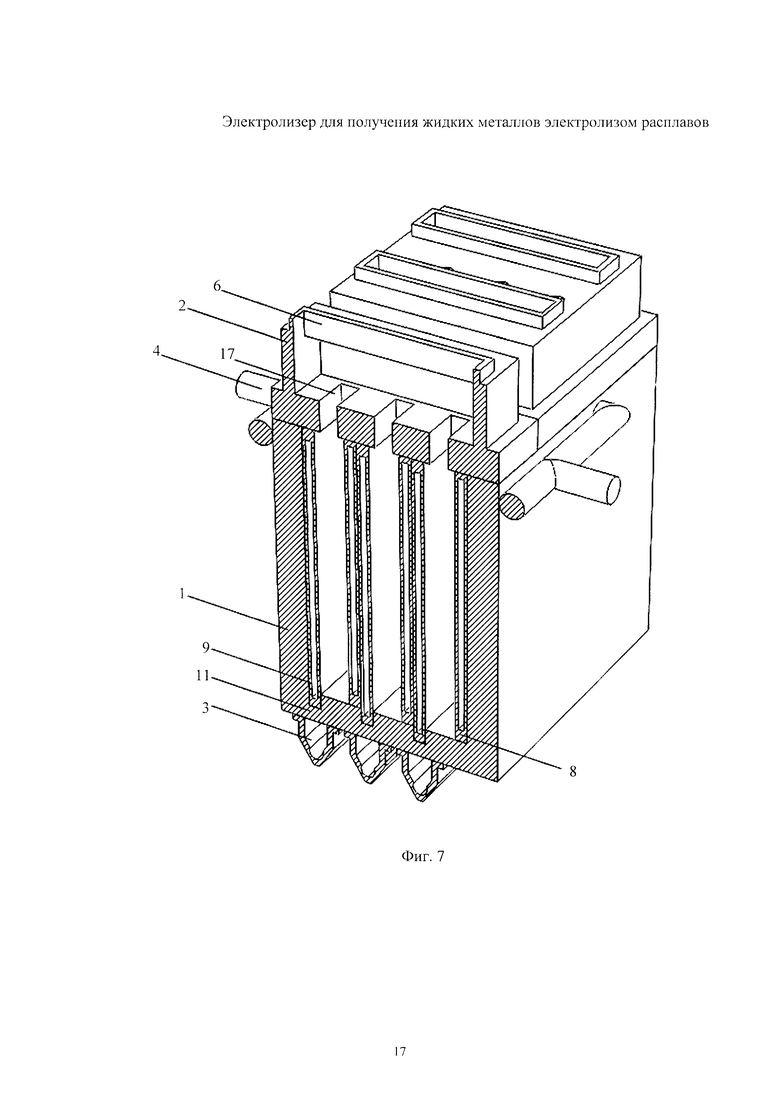

на фиг. 7 - система загрузки материалов в поперечном разрезе электролизера;

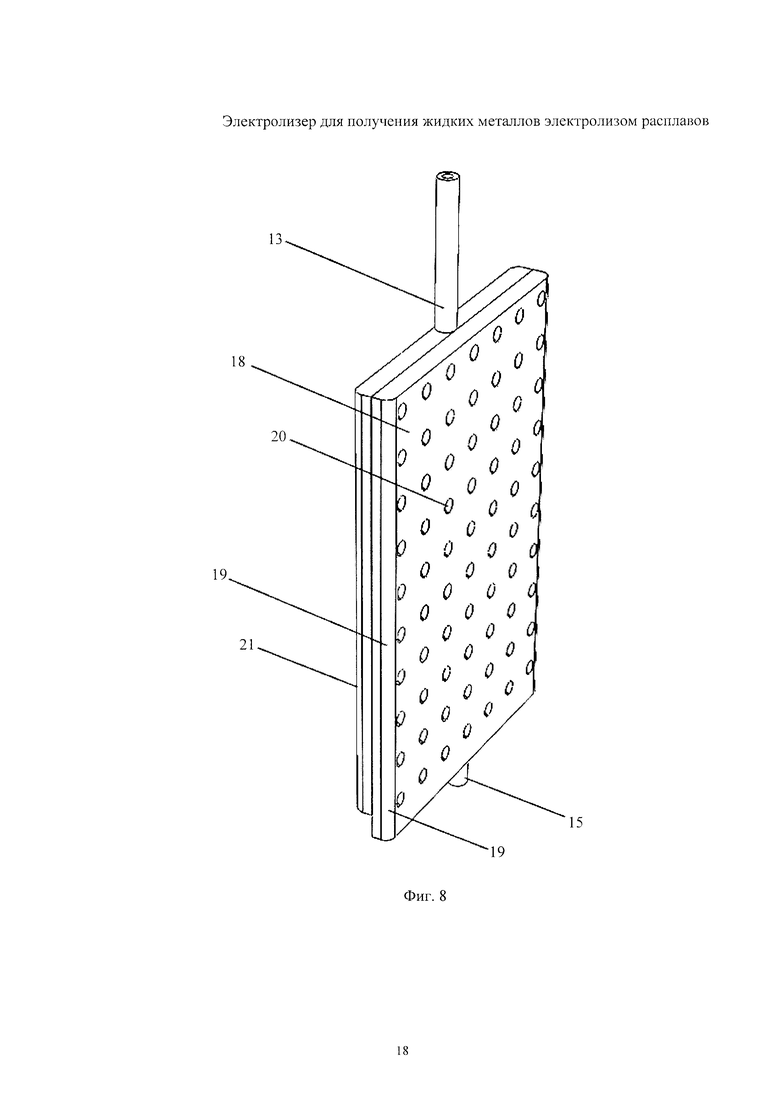

на фиг. 8 - биполярный электрод со стороны катодной поверхности;

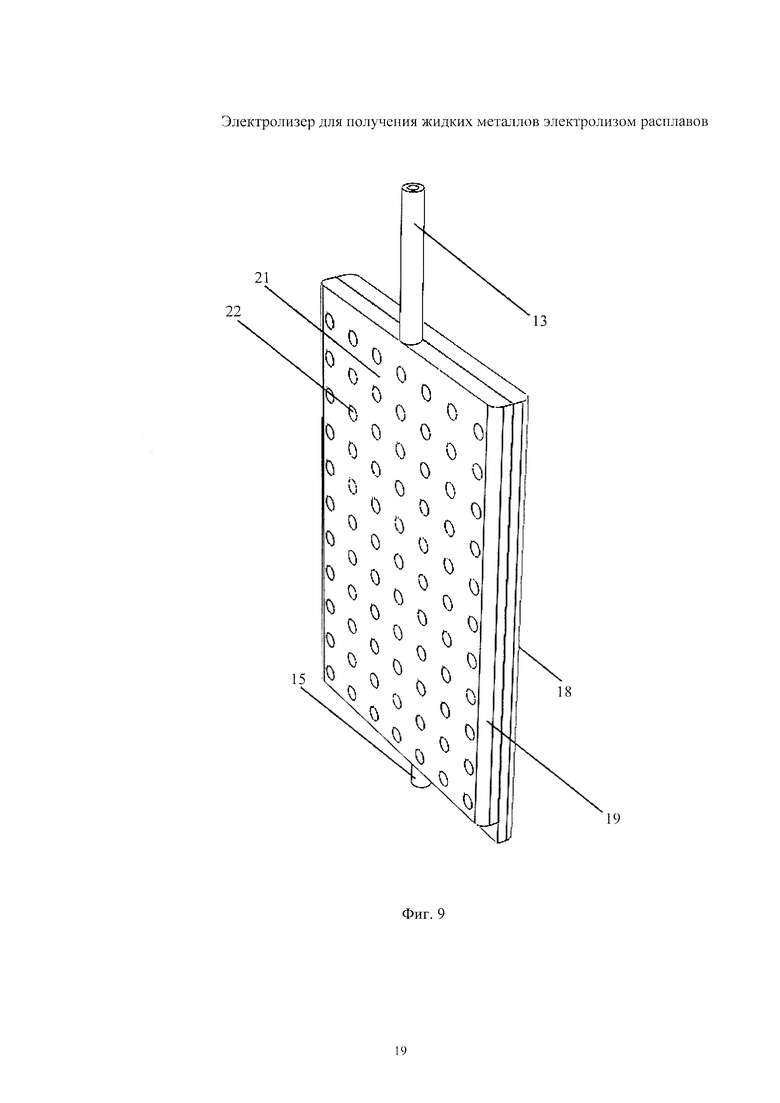

на фиг. 9 - биполярный электрод со стороны анодной поверхности;

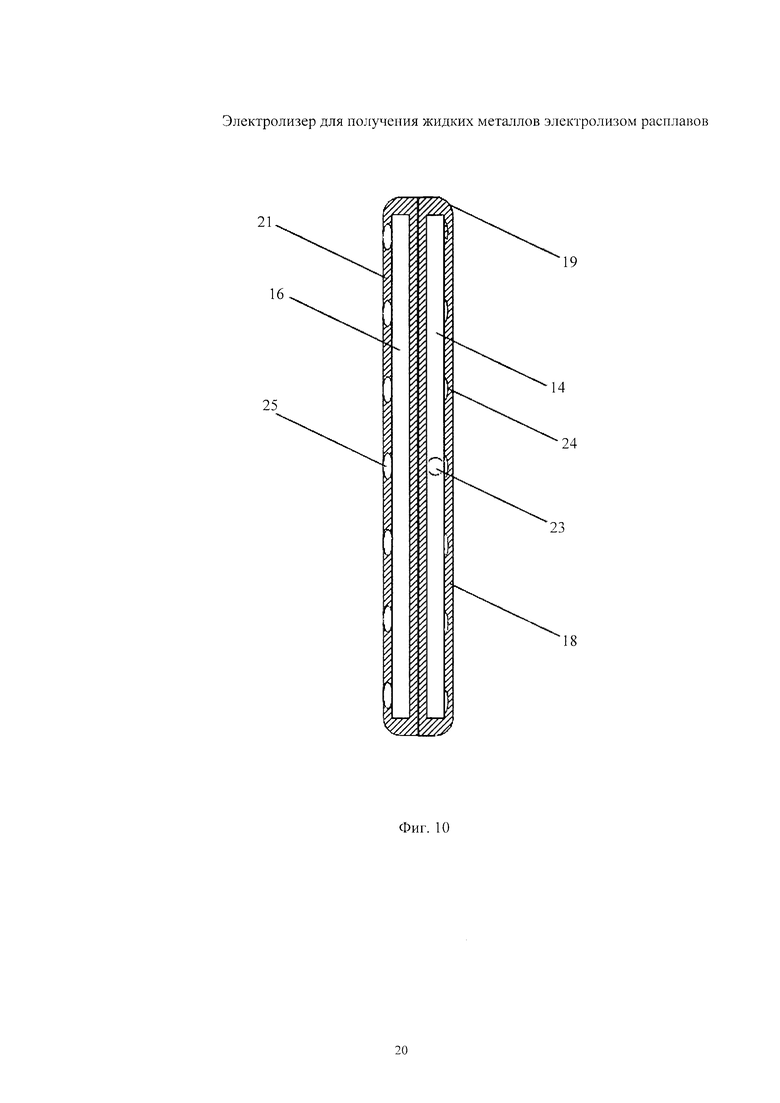

на фиг. 10 - вид сверху на биполярный электрод в разрезе

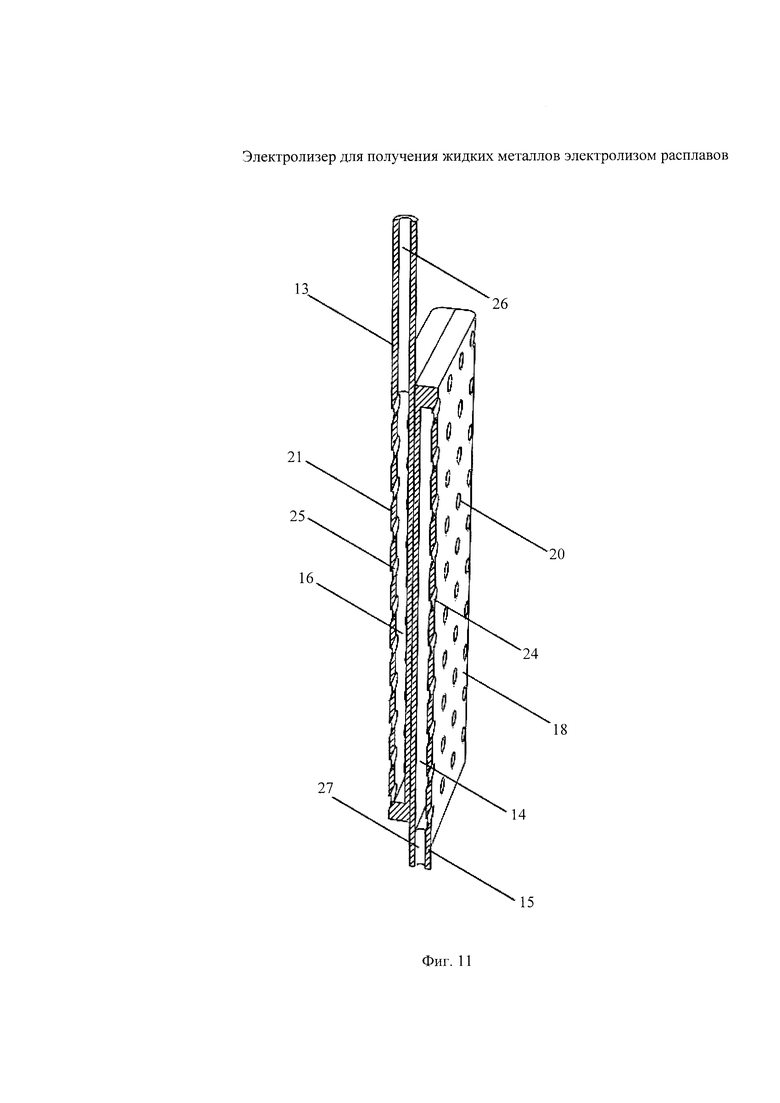

на фиг. 11 - поперечный разрез биполярного электрода в исполнении с перфорированными катодной и анодной поверхностями, с наклонными и вертикальными каналами, со скругленными углами;

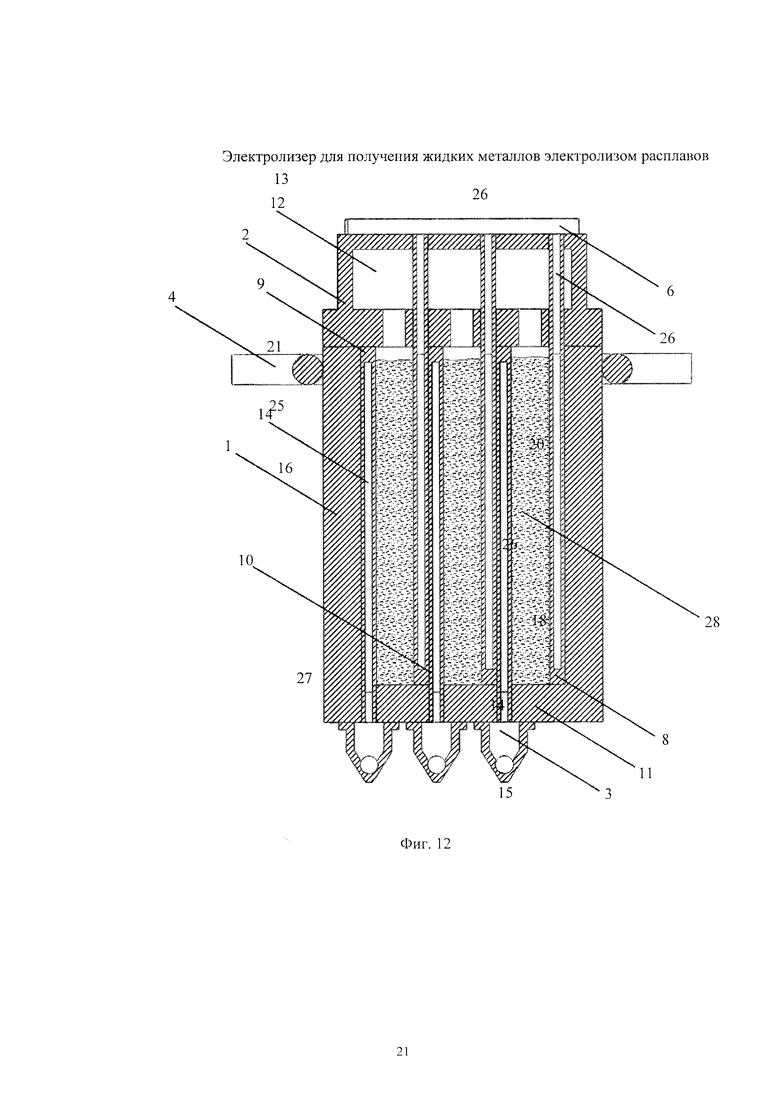

на фиг. 12 - поперечный разрез электролизера в работе.

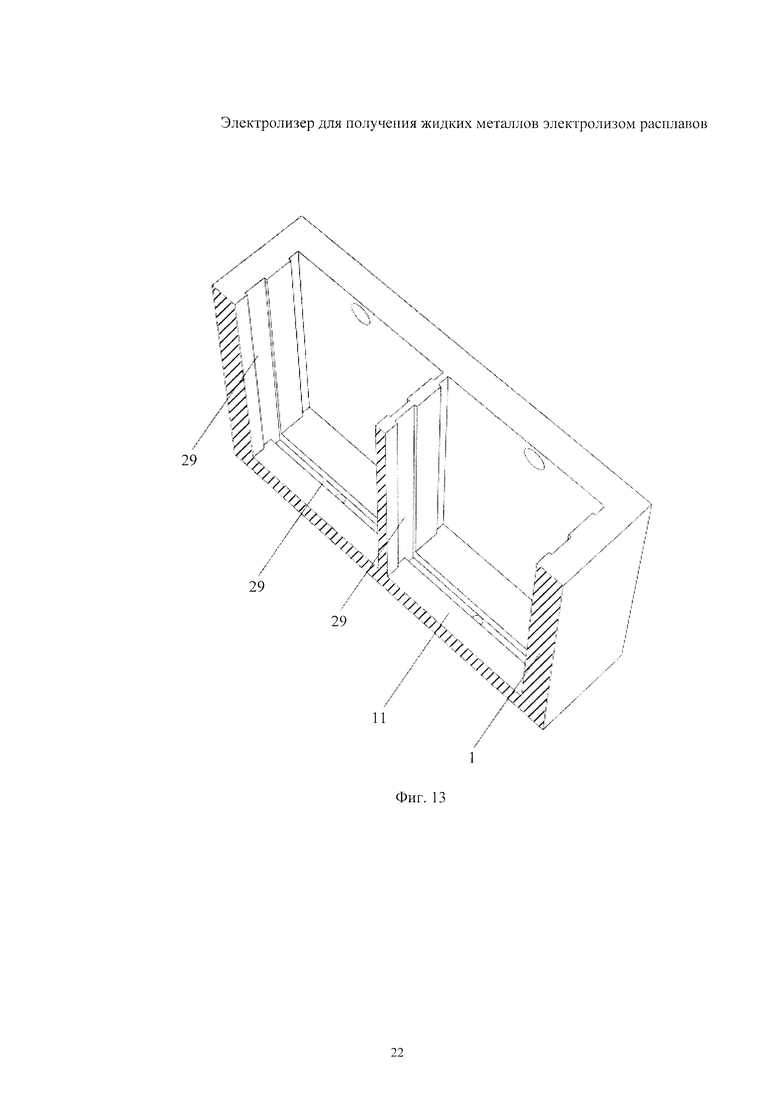

на фиг. 13 - продольный разрез корпуса электролизера.

На фиг. 1 изображен электролизер для получения жидких металлов электролизом расплавов в сборе, состоящий из корпуса 1, крышки, разделенной на независимо открывающиеся секции 2, накопителей металла 3. Ток к электролизеру подводится посредством токоподводящей шины 4. Металл из накопителей металла транспортируется по трубкам 5. В крышке электролизера имеются отверстия 6 для загрузки материалов, а также отверстия 7 для эвакуации газов, образующихся при электролизе. Нижняя поверхность крышки выполнена из огнеупорного материала, например бетона.

На фиг. 2 показан вид сверху на взаимное расположение электродов в электролизере в разрезе. В представленном исполнении электролизер включает 2 параллельно соединенных ряда электродов. Каждый ряд электродов включает концевой анод 8, концевой катод 9 и два биполярных электрода 10. Таким образом, в каждом ряду электроды соединены последовательно. Соседние электроды из разных рядов образуют эквипотенциальную цепочку, соединенную с накопителем металла системой переточных каналов.

Фиг. 3 иллюстрирует связь электродов с системой эвакуации продуктов электролиза. Каждый катод связан с накопителем металла, а каждый анод с отверстием для эвакуации газов. В крышке, разделенной на независимо открывающиеся секции, имеется полость 12 для размещения материалов, например глинозема.

Фиг. 4 демонстрирует продольный разрез электролизера, а также два соседних эквипотенциальных электрода, расположенных в корпусе. Каждый концевой анод и каждый биполярный электрод соединен с отверстием для эвакуации газов в крышке, разделенной на независимо открывающиеся секции, посредством керамической трубки 13.

На фиг. 5 изображен продольный разрез электролизера, демонстрирующий внутреннюю полость 14 катодной части биполярного электрода. В этой полости происходит транспортировка жидкого металла до вертикальной трубки 15, а затем в накопитель металла.

На фиг. 6 изображен продольный разрез электролизера, демонстрирующий внутреннюю полость 16 анодной части биполярного электрода. В этой полости происходит транспортировка анодных газов до керамической трубки, соединяющей электрод с отверстием для эвакуации газов.

На фиг. 7 изображен поперечный разрез, демонстрирующий систему загрузки материалов в электролизер. Материал, например глинозем, заполняет полость для размещения материалов в крышке электролизера, поступая через отверстия для загрузки материалов. Затем через отверстие 17 материал поступает в межэлектродный зазор.

Фиг. 8 иллюстрирует внешний вид биполярного электрода со стороны катодной части. В данном исполнении биполярный электрод имеет перфорированную катодную поверхность 18 и скругленные углы 19. Отверстия 20 служат для поступления жидких металлов, восстановленных на катодной поверхности биполярного электрода в полость внутри электрода и дальнейшей транспортировки в накопитель металла.

Фиг. 9 иллюстрирует внешний вид биполярного электрода со стороны анодной части. В данном исполнении биполярный электрод имеет перфорированную анодную поверхность 21. Отверстия 22 служат для поступления газов, образовавшихся на анодной поверхности биполярного электрода в полость внутри электрода и дальнейшей транспортировки в керамическую трубку.

На фиг. 10 изображен вид сверху на биполярный электрод в разрезе. Внутри катодной и анодной частей биполярного электрода имеются полости для транспортировки продуктов электролиза, а в нижней части катодной полости расположено отверстие 23, через которое жидкий металл стекает в накопитель металла.

На фиг. 11 изображен поперечный разрез биполярного электрода. В представленном исполнении отверстия в катодной и анодной поверхностях связаны с полостями внутри биполярного электрода посредством наклонных поперечных каналов 24 и 25 соответственно. Внутри керамической трубки анодной части биполярного электрода имеется вертикальный продольный канал 26 для транспортировки анодных газов. Вертикальная трубка в нижней части катода имеет вертикальный продольный канал 27 для транспортировки жидкого металла.

Фиг. 12 иллюстрирует вид сбоку на поперечный разрез электролизера в работе. Электролиз осуществляется в электролите 28 между электродами противоположного знака.

На фиг. 13 изображен продольный разрез корпуса электролизера, демонстрирующий углубления 29 для фиксации электродов в подине и в стенках электролизера.

Для самопроизвольной эвакуации металла внутренняя поверхность каналов должна смачиваться алюминием.

Работа электролизера заключается в электролитическом разложении оксида металла в межэлектродном зазоре на ионы кислорода и ионы металла, переносе ионов кислорода к анодной поверхности 21 биполярного электрода 10 со скругленными углами 19, либо к концевому аноду 8, переносе ионов металла к катодной поверхности 18 биполярного электрода 10, либо к концевому катоду 9. Восстановление жидкого металла осуществляется на границе катодной поверхности 18 и прикатодного слоя электролита 28 при совершении над электролизером электрической работы после загрузки в расположенные в крышке 2 отверстия 6 исходных материалов, нагрева электролизера до температуры на 5-20°С выше температуры ликвидуса используемого электролита и подключения шин 4 к источнику постоянного тока.

Вследствие окисления ионов кислорода, в прианодном слое электролита образуется газообразный кислород. После насыщения прианодного слоя электролита кислородом, на анодной поверхности 21 образуются пузыри. Под действием градиентов давления пузыри попадают в отверстия 22 анодной поверхности 21, после чего по наклонным или горизонтальным каналам 25 попадают во внутреннюю полость 16, откуда через канал 26 керамической трубки 13 эвакуируются из электролизера. Ионы металла восстанавливаются, образуя жидкий металл в прикатодном слое электролита. Капли жидкого металла под действием гравитации и градиентов давления проникают в отверстия 20 катодной поверхности 18, после чего по наклонным или горизонтальным каналам 24 попадают во внутреннюю полость 14, откуда через отверстие 23 по вертикальному каналу 27 стекают в накопитель металла 3. Окончательная эвакуация жидкого алюминия из электролизера происходит через трубки 5.

Процесс производства жидкого металла сопровождается непрерывным питанием электролизера необходимыми материалами (в т.ч. оксидом получаемого металла), через отверстие 6. Запас материалов поддерживается на необходимом уровне, заполняя пространство для размещения материалов 12. Непосредственно в межэлектродный зазор материалы поступают через отверстие 17.

Для обеспечения устойчивости, электроды фиксируются в углублениях 29 в подине 11 и в стенках корпуса 1.

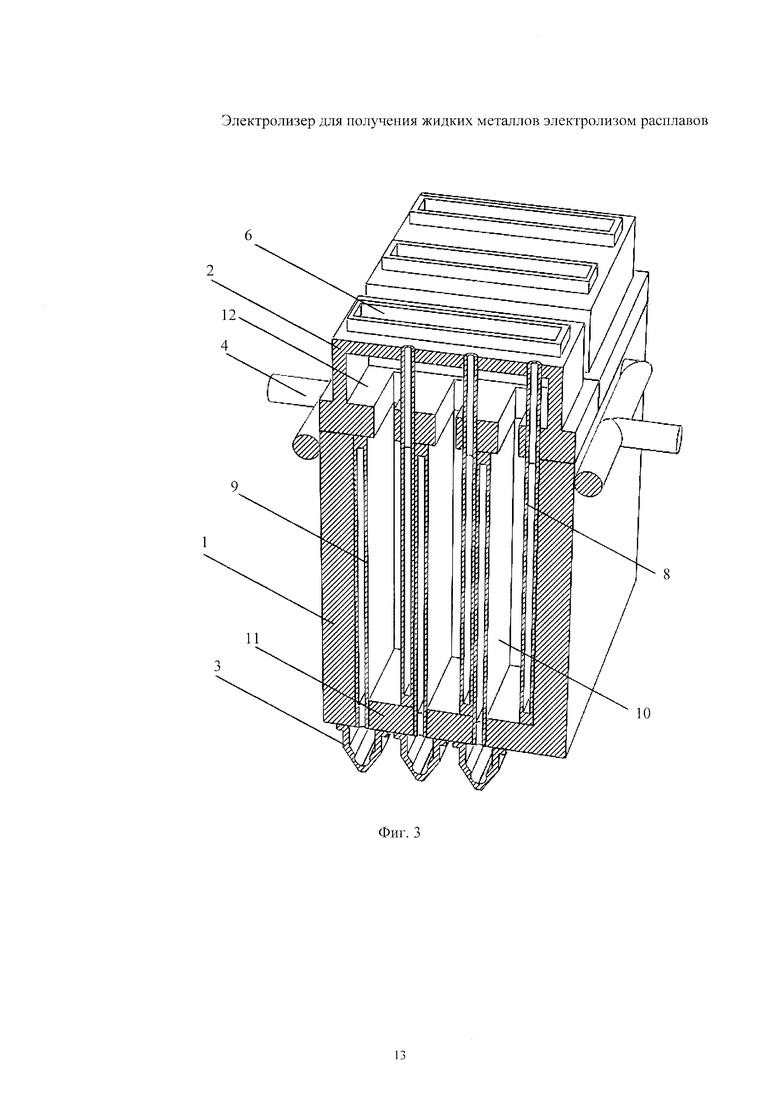

Технический результат, на достижение которого направлено изобретение, представлен в таблице 1.

Удельная производительность электролизера превосходит удельную производительность прототипа более чем на 50%. Масса ошиновки электролизера была уменьшена по сравнению с прототипом (а также с электролизером с OA 200 кА) в 20 раз за счет применения последовательно-параллельного соединения электродов.

Заявленный электролизер обеспечивает значительное снижение удельного расхода электроэнергии на производство металла по сравнению с электролизером с OA 200 кА, благодаря снижению межэлектродного расстояния при использовании суспензии в качестве среды электролиза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ ОКСИДОВ МЕТАЛЛОВ В РАСПЛАВЛЕННЫХ ЭЛЕКТРОЛИТАХ | 2019 |

|

RU2710490C1 |

| Электролизер для производства алюминия | 2019 |

|

RU2722605C1 |

| МНОГОПОЛЯРНАЯ ЭЛЕКТРОЛИЗНАЯ ВАННА ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ И СПОСОБ УСТАНОВКИ ЭЛЕКТРОЛИЗНЫХ ВАНН | 2004 |

|

RU2275443C2 |

| ЭЛЕКТРОЛИЗЕР ПОЛЯКОВА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2008 |

|

RU2401884C2 |

| Устройство для производства алюминия высокой чистоты с безуглеродными анодами электролизом и способ его осуществления | 2018 |

|

RU2689475C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2449059C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2457285C1 |

| МНОГОЯЧЕИСТЫЙ ЭЛЕКТРОЛИЗЕР С БИПОЛЯРНЫМИ ЭЛЕКТРОДАМИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ (ЭЛЕКТРОЛИЗЕР КИРКО - ПОЛЯКОВА) | 2005 |

|

RU2287026C1 |

Изобретение относится к электролизерам для производства жидких металлов, в частности алюминия, электролизом расплавленных солей. Электролизер содержит корпус, подину, крышку, установленные вертикально или наклонно малорасходуемые полые перфорированные и/или открыто пористые электроды, подсоединенные к источнику постоянного тока, при этом в электродах выполнены внутренние каналы для транспортировки по ним продуктов электролиза. Электроды выполнены в поперечном сечении в виде прямоугольника, закреплены в крышке электролизера и/или в углублениях корпуса и подины, причем в подине катодной частью, и соединены от 1 до 100 параллельных рядов с последовательно соединенными биполярными электродами в ряду от 2 до 100, при расстоянии между электродами от 0,5 до 5 см, а от боковой поверхности электрода до боковой стенки электролизера от 0,01 до 1 см, при этом каждый ряд эквипотенциальных электродов соединен с накопителем металла, расположенным в нижней части электролизера. Обеспечивается увеличение удельной производительности, снижение удельного расхода электроэнергии и массы токоподводящей ошиновки. 2 з.п. ф-лы, 13 ил., 1 табл.

1. Электролизер для получения жидких металлов электролизом расплавов, содержащий корпус, подину, крышку, установленные вертикально или наклонно малорасходуемые полые перфорированные и/или открыто пористые электроды, подсоединенные к источнику постоянного тока, при этом в электродах выполнены внутренние каналы для транспортировки по ним продуктов электролиза, отличающийся тем, что электроды выполнены в поперечном сечении в виде прямоугольника, закреплены в крышке электролизера и/или в углублениях корпуса и подины, причем в подине - катодной частью, при этом электроды соединены в виде от 1 до 100 параллельных рядов с последовательно соединенными биполярными электродами в ряду от 2 до 100 при расстоянии между электродами от 0,5 до 5 см, а от боковой поверхности электрода до боковой стенки электролизера - от 0,01 до 1 см, при этом каждый ряд эквипотенциальных электродов соединен с накопителем металла, расположенным в нижней части электролизера.

2. Электролизер по п. 1, отличающийся тем, что электроды снабжены керамическими трубками, стойкими к кислороду.

3. Электролизер по п. 1, отличающийся тем, что в крышке выполнены полость для размещения в ней материалов в виде глинозема и отверстия для эвакуации газов.

| МНОГОПОЛЯРНАЯ ЭЛЕКТРОЛИЗНАЯ ВАННА ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ И СПОСОБ УСТАНОВКИ ЭЛЕКТРОЛИЗНЫХ ВАНН | 2004 |

|

RU2275443C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ, АНОДНЫЙ БЛОК ЭЛЕКТРОЛИЗЕРА, СПОСОБ ПЕРЕНАЛАДКИ ЭЛЕКТРОЛИЗЕРА И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ | 1991 |

|

RU2101392C1 |

| WO 9310281 А1, 27.05.1993 | |||

| US 8480876 B2, 09.07.2013 | |||

| US7144483, 05.12.2006 | |||

| US 6866768 B2, 15.03.2005 | |||

| US 6811676 B2, 02.11.2004 | |||

| US5006209A, ?09.04.1991. | |||

Авторы

Даты

2016-06-10—Публикация

2015-01-22—Подача