Изобретение относится к области получения зарядов баллиститного ракетного твердого топлива (БРТТ) и может быть использовано при изготовлении реактивных снарядов и для других целей.

Известен заряд БРТТ с полимерным покрытием на основе ацетилцеллюлозы ОФ.Б. "Изобретения. Полезные модели", №11, ч.2, 2001 г., стр.420, заявка №200126883/20 от 30.10.2000 г., недостатком которого является использование бронепокрытия имеющего низкую эрозионную стойкость.

Технической задачей изобретения является получение заряда с бронепокрытием с повышенной эрозионной стойкостью и улучшенными свойствами: низкой вязкостью и повышенной жизнеспособностью, устойчивостью к многократным термоциклам от - 60 до+80°С, низким дымообразованием и высокими прочностными показателями.

Поставленная задача достигается применением заряда БРТТ с полимерным покрытием толщиной от 1,5 до 5 мм, в котором используется полимерная композиция на основе эпоксиуретановой смолы, полученной взаимодействием эпоксидной составляющей с техническим ароматическим полиизоцианатом, представляющим собой смесь изомеров дифенилметанизоцианатов и трех- и четырехъядерных три- и тетраизоцианатов и ароматического отвердителя, причем в качестве эпоксидной составляющей при получении эпоксиуретановой смолы использована смесь эпоксидной смолы на основе 4,4' диоксидифенилпропана с молекулярной массой (М.М.) от 340 до 600 (А), технического диглицидилового эфира полиэпихлоргидрина (Б) и технического лапроксида, представляющего собой олигомер окиси пропилена с концевыми эпоксидными группами с М.М. от 250 до 900 (В), в соотношении А:Б:В: от 5:70:25 до 90:5:5 при соотношении эпоксидной составляющей (А+Б+В) с полиизоцианатом в соотношении от 85:15 до 98:2 и эпоксиуретановая смола получена путем перемешивания при температуре от 50 до 120°С в течение от 50 до 210 минут, а в качестве отвердителя использована стабилизированная жидкая смесь ароматических аминов, и дополнительно полифосфат аммония и минеральный наполнитель, при этом композиция содержит в масс. ч.:

Пример 1

Получение смоляной части.

В реактор, снабженный обогревом, охлаждением и мешалкой, загружают смесь эпоксидных смол-диановой, т.е. на основе 4,4'диоксидифенилпро-пана с М.М. 500 (марка ЭД-16), (А), диглицидилового эфира полиэпихлоргидрина (марка Э-181), (Б), и лапроксида, олигомера окиси пропилена с концевыми эпоксидными группами (марка Лапроксид 603), (В), в соотношении А:Б:В=47:37:16, температуру поднимают до 85°С и приливают технический ароматический полиизоцианат (полиизоцианат Б) в соотношении смесь эпоксидных смол: полиизоцианат=91:9. Поддерживая температуру 85°С при работающей мешалке с числом оборотов не менее 60 об/мин систему выдерживают в течение 130 мин, после чего полученную эпоксиуретановую смолу сливают в металлическую емкость и охлаждают до 20°С.

Параметры получения смоляной части представлены в табл.1

Эпоксиуретановая смола имеет следующие показатели:

Свойства эпоксиуретановых смол по примерам 1-8 представлены в табл.2.

Пример 2

Получение полимерной композиции и заряда с бронепокрытием на ее основе.

В другой реактор загружают 100 масс. ч. полученной эпоксиуретановой смолы, после чего последовательно вводят 40,0 масс. ч. жидкой эвтектической смеси, 1,3 фенилендиамина, 4,4 диаминодифенилметана и технического п-аминобензиланилина в соотношении 30:30:40, 55 масс. ч, полифосфата аммония и 90 масс. ч. наполнителя маршаллита. Композицию перемешивают в течение 15 минут при температуре 25°С.

Для получения заряда шашку - заготовку, представляющую собой монолитный цилиндр из баллиститного твердого ракетного топлива, помещают в металлическую форму, на которую предварительно нанесено антиадгезионное покрытие на основе кремнийорганической жидкости 136-41 в нефрасе и отверждено при температуре 120°С в течение 8 часов подачей пара в рубашку формы.

Зазор между формой и шашкой 3 мм.

Композицию заливают в зазор между металлической формой и шашкой и выдерживают при температуре 60°С подачей горячей воды в рубашку формы в течение 6 часов. После отключения обогрева заряд с бронепокрытием охлаждают до комнатной температуры, извлекают из формы, разбраковывают и отправляют на приемные испытания.

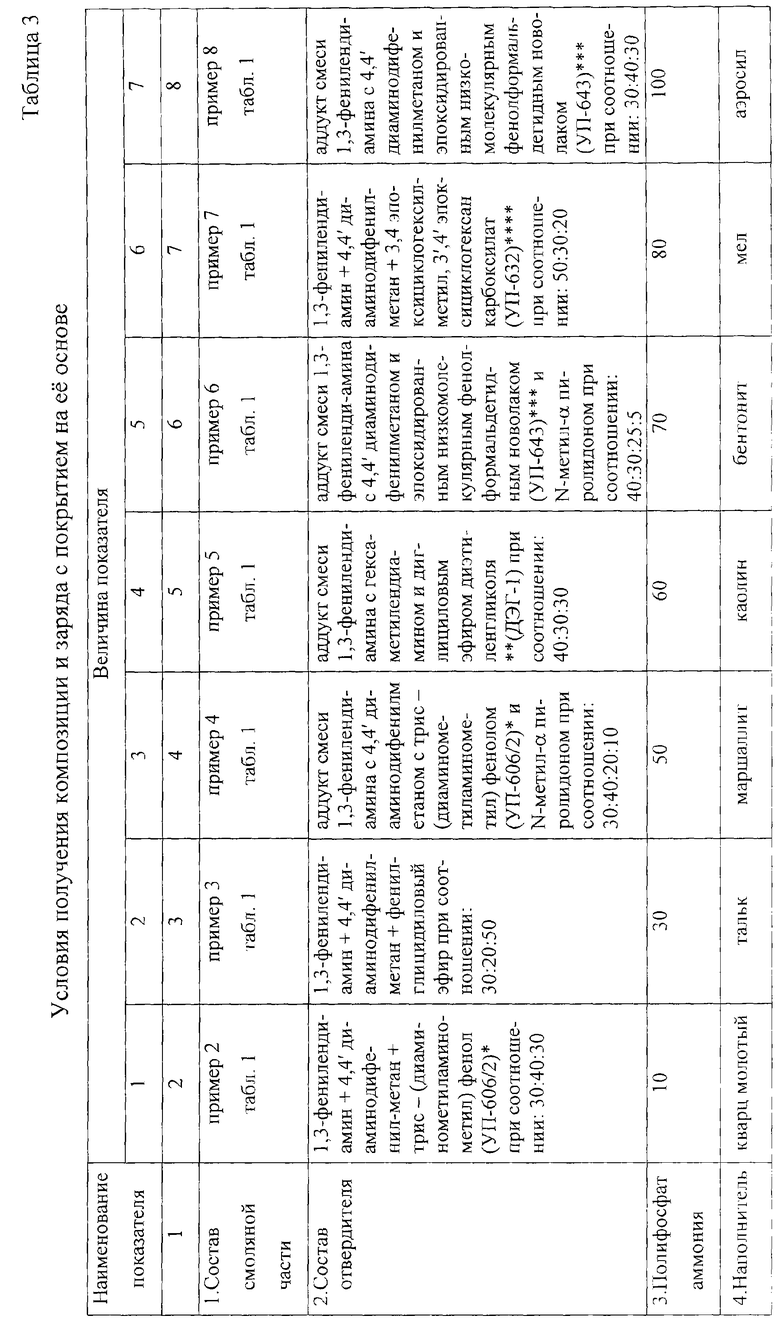

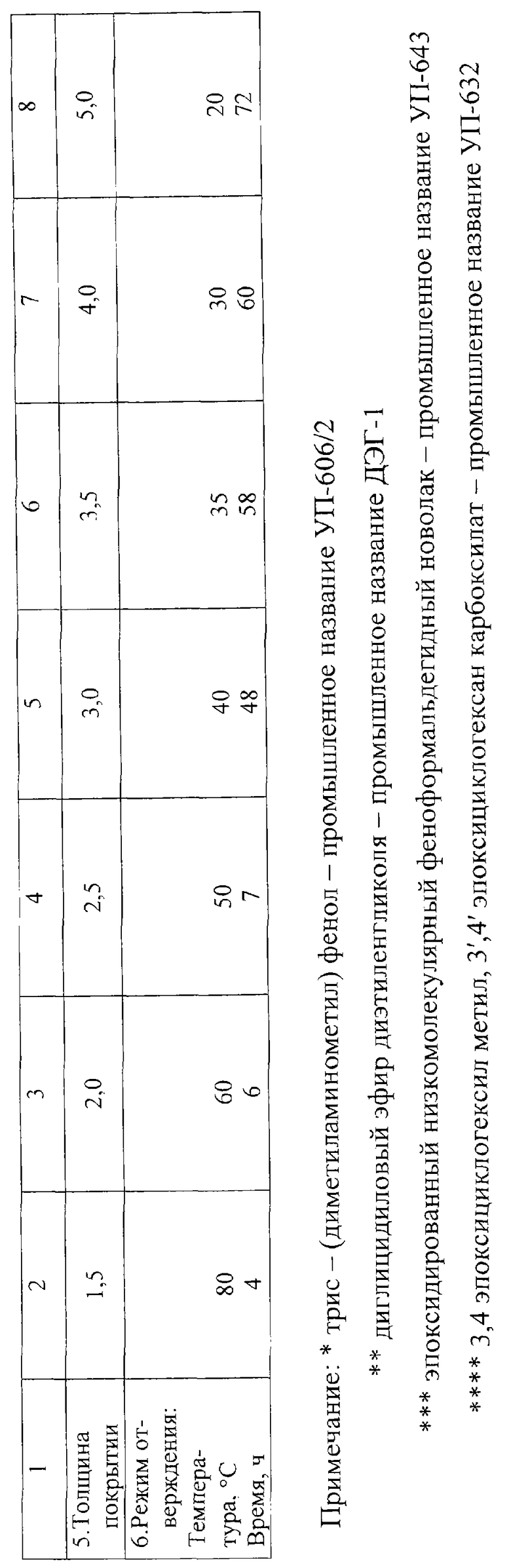

Примеры: 2-8 осуществляют аналогичным образом при условиях, приведенных в табл.3.

Свойства полимерной композиции по примерам 1-8 в сравнении с прототипом приведены в табл.4.

Как видно из приведенной таблицы, заявленная полимерная композиция, примененная для получения заряда с бронепокрытием на ее основе, обладает существенными преимуществами по сравнению с известным техническим решением.

ЭД-16

ЭД-16

ЭД-22

ЭД-16

ЭД-16

ЭД-16

ЭД-16

130 мин

130 мин

130 мин

130 мин

210 мин

50 мин

130 мин

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (ВАРИАНТЫ) | 2007 |

|

RU2348826C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2295550C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИУРЕТАНОВОЙ СМОЛЫ | 2004 |

|

RU2295544C2 |

| Полимерная композиция | 2021 |

|

RU2771645C1 |

| СИЛОКСАНСОДЕРЖАЩАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2705332C1 |

| ЗАРЯД ТВЁРДОГО РАКЕТНОГО ТОПЛИВА | 2019 |

|

RU2750222C2 |

| ЗАРЯД ТВЁРДОГО РАКЕТНОГО ТОПЛИВА | 2022 |

|

RU2782085C1 |

| ЭПОКСИУРЕТАНОВОЕ СВЯЗУЮЩЕЕ С ПОВЫШЕННОЙ ТЕПЛО- И ТЕРМОСТОЙКОСТЬЮ | 2015 |

|

RU2614246C1 |

| Эпоксидная композиция | 2023 |

|

RU2807757C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2478672C1 |

Изобретение относится к области получения зарядов баллиститного ракетного твердого топлива и может быть использовано при изготовлении реактивных снарядов. Заряд баллиститного твердого ракетного топлива выполнен в виде шашки, бронированной по внешней поверхности полимерным покрытием толщиной от 1,5 до 5 мм. В качестве полимерного покрытия применяют полимерную композицию на основе эпоксиуретановой смолы, полученной взаимодействием эпоксидной составляющей с техническим ароматическим полиизоцианатом, представляющим собой смесь изомеров дифенилметандиизоцианатов и трех- и четырехъядерных три- и тетраизоцианатов и ароматического аминного отвердителя. В качестве эпоксидной составляющей при получении эпоксиуретановой смолы использована смесь эпоксидной смолы на основе 4,4' диоксидифенилпропана с молекулярной массой от 340 до 600, технического диглицидолового эфира полиэпихлоргидрина и технического лапроксида, представляющего собой олигомер окиси пропилена с концевыми эпоксидными группами с молекулярной массой от 250 до 900. Соотношение 4,4' диоксидифенилпропана, технического диглицидолового эфира полиэпихлоргидрина и технического лапроксида составляет от 5:70:25 до 90:5:5. Соотношение эпоксидной составляющей с полиизоцианатом составляет от 85:15 до 98:2. Эпоксиуретановая смола получена путем перемешивания при температуре от 50 до 120°С в течение от 50 до 210 мин. В качестве отвердителя использована стабилизированная жидкая смесь ароматических аминов и дополнительно полифосфат и минеральный наполнитель. Композиция содержит эпоксиуретановой смолы 100 масс. ч., отвердителя 15-65 масс. ч., полифосфат аммония 10-100 масс. ч. и наполнителя 10-170 масс. ч. Изобретение позволяет повысить эррозионную стойкость, жизнеспособность и устойчивость к многократным термоциклам бронепокрытия, а также снизить его вязкость и дымообразование.

Заряд баллиститного твердого ракетного топлива, выполненный в виде шашки, бронированной по внешней поверхности полимерным покрытием толщиной от 1,5 до 5 мм, отличающийся тем, что в качестве полимерного покрытия применяют полимерную композицию на основе эпоксиуретановой смолы, полученной взаимодействием эпоксидной составляющей с техническим ароматическим полиизоцианатом, представляющим собой смесь изомеров дифенилметандиизоцианатов и трех- и четырехъядерных три- и тетраизоцианатов и ароматического аминного отвердителя, причем в качестве эпоксидной составляющей при получении эпоксиуретановой смолы использована смесь эпоксидной смолы на основе 4,4' диоксидифенилпропана с молекулярной массой от 340 до 600 (А), технического диглицидолового эфира полиэпихлоргидрина (Б) и технического лапроксида, представляющего собой олигомер окиси пропилена с концевыми эпоксидными группами с молекулярной массой от 250 до 900 (В) в соотношении А: Б: В от 5:70:25 до 90:5:5, при соотношении эпоксидной составляющей (А+Б+В) с полиизоцианатом в соотношении от 85:15 до 98:2, и эпоксиуретановая смола получена путем перемешивания при температуре от 50 до 120°С в течение от 50 до 210 мин, а в качестве отвердителя использована стабилизированная жидкая смесь ароматических аминов, и дополнительно полифосфат и минеральный наполнитель, при этом композиция содержит, мас.ч.:

| ЗАЩИТНО-АДГЕЗИОННЫЙ ПОДСЛОЙ ДЛЯ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2217460C2 |

| Электромагнитный прижим для обрабатываемых на станках деревянных частей | 1929 |

|

SU17714A1 |

| US 3642961 А, 15.02.1972 | |||

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ В ЛЕНТОЧНОЙ СУШИЛКЕ С ИСПОЛЬЗОВАНИЕМ КОНВЕКТИВНОГО И СВЧ-ЭНЕРГОПОДВОДА | 2010 |

|

RU2444689C1 |

| Волоконно-оптическая сеть, содержащая датчики | 2013 |

|

RU2615633C2 |

| US 3682726 А, 08.08.1972. | |||

Авторы

Даты

2006-04-27—Публикация

2004-11-03—Подача