Изобретение относится к полимерным композициям на основе эпоксиуретановых смол, отвердителей, специальных добавок и минеральных наполнителей, которое может быть использовано для изготовлении броневых покрытий, для вкладных зарядов баллистного твердого ракетного топлива, а также в качестве заливочных компаундов в электронике, электро- и радиотехнике, строительстве и других целей.

Известны броневые покрытия для зарядов реактивных снарядов на основе эфиров целлюлозы (ацетилцеллюлозы). (Изобретения. Полезные модели. №11, ч.2, 2001 г. стр.420, заявка №2000126883120 от 30.10.2001 г.)

Недостатком такого бронепокрытия является низкая эрозионная стойкость и прочностные показатели, недостаточная деформационная теплостойкость, не обеспечивающая устойчивость при хранении снарядов на складах в странах с жарким климатом.

Ближайшим аналогом заявляемого изобретения является полимерная композиция на основе эпоксиуретановых смол, полученных при взаимодействии эпоксидных смол с техническим ароматическим полиизоцианатом, представляющим собой смесь 4,41, 4,2 и 2,21 изомеров дифенилметандиизоцианатов и 3- и 4-ядерных три- и тетраизоцианатов - т.е. содержащих 3 или 4 бензольных кольца. (Лапицкий В.А., Криюук А.А. Физико-механические свойства эпоксидных полимеров и стеклопластиков. - Киев: Наук. Думка. 1986, с.64-69.)

Указанная полимерная композиция обеспечивает получение материалов с высокими физико-механическими свойствами.

Недостатками описанной композиции является высокая вязкость или даже твердое состояние при 20°С, невысокое относительное удлинение, не обеспечивающее устойчивость к термоциклированию от -60 до +80°С, а также сильное дымообразование реактивных снарядов с бронепокрытием на ее основе.

Целью заявляемого технического решения является полимерная композиция с улучшенными свойствами - низкой вязкостью и повышенной жизнеспособностью, устойчивостью к многократным термоциклам от -60 до +80°С, пониженным дымообразованием и высокими прочностными показателями.

Поставленная цель достигается тем, что полимерная композиция на основе эпоксиуретановой смолы, полученной взаимодействием эпоксидной составляющей с техническим ароматическим полиизоцианатом, представляющим собой смесь изомеров дифенилметандиизоцианатов и 3- и 4-ядерных три- и тетраизоцианатов и ароматического аминного отвердителя, отличающаяся тем, что в качестве эпоксидной составляющей при получении эпоксиуретановой смолы использована смесь эпоксидной смолы на основе 4,4' диоксидифенилпропана с ММ от 340 до 600 (А), технического диглицилового эфира полиэпихлоргидрана (Б) и технического лапроксида, представляющего собой олигомер окиси пропилена с концевыми эпоксидными группами с ММ от 250 до 900 (В) в соотношении А:Б:В от 5:70:25 до 90:5:5 при соотношении эпоксидной составляющей (А+Б+В) с полиизоцианатом в соотношении от 85:15 до 98:2, и эпоксиуретановую смолу, полученную путем перемешивания при температуре от 50 до 120°С в течение от 50 до 210 мин, а в качестве отвердителя использована стабилизированная жидкая смесь ароматических аминов, дополнительно полифосфат аммония и минеральный наполнитель, при этом композиция содержит вес в мас.ч.:

Указанное подтверждается примерами.

Пример 1.

Получение смоляной части.

В реактор, снабженный обогревом, охлаждением и мешалкой, загружают смесь эпоксидных смол - диановой на основе 4,4' диоксидифенилпропана с. М.М. 500 (марка ЭД-16) (А), (ГОСТ 10587-93), диглицидилового эфира полиэпихлоргидрина (марка Э-181) (Б), ТУ 6-05-17-47-86, олигомера окиси пропилена с концевыми эпоксидными группами - лапроксида (В) (марка Лапроксид 603) - М.М. 400, ТУ 2226-029-10488052-98, в соотношении А:Б:В=47:37:16, температуру поднимают до 85°С и приливают технический ароматический полиизоционат, ТУ 113-03-38-106-90, в соотношении смесь эпоксидных смол : полиизоционат = 91:9. Поддерживая температуру 65°С при работающей мешалке с числом оборотов не менее 60 об/мин, систему выдерживают в течение 130 мин, после чего полученную эпоксиуретановую смолу сливают в металлическую емкость и охлаждают до 20°С.

Эпоксиуретановая смола имеет следующие показатели:

Содержание эпоксидных групп - 18%;

Молекулярная масса - 1050;

Вязкость по В3-4 при 30°С - 400 сек.

Получение композиции.

В другой реактор загружают 100 мас.ч. полученной эпоксиуретановой смолы, после чего последовательно вводят 40 мас.ч. жидкой эвтектической смеси метафенилендиамина, 4,4' диоксидифенилпропана и технического парааминобензаланилина в соотношении 30:30:40, 55 мас.ч. полифосфата аммония и 90 мас.ч. наполнителя - маршалита.

Композицию перемешивают в течение 15 мин при Т=40°С, затем заливают в форму и отверждают при 60°С 6 часов.

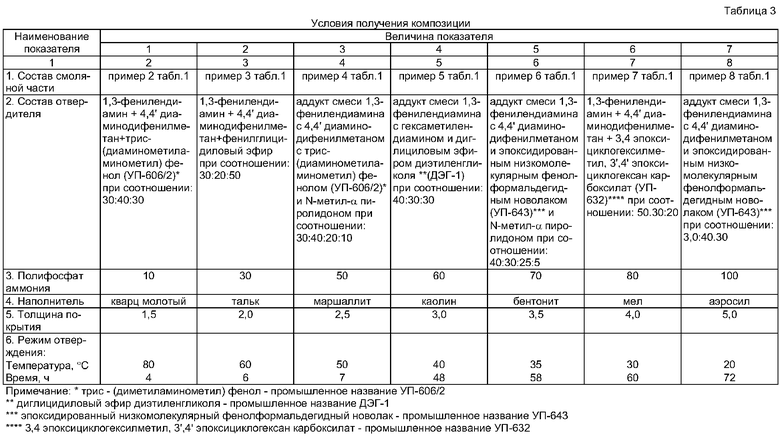

Параметры получения смоляной части полимерной композиции по примерам 2÷8 приведены в таблице 1, а ее свойства - в таблице 2. Получение полимерной композиции по примерам 2÷8 в таблице 3.

Свойства полимерной композиции по примерам 1÷8 в сравнении с прототипом - в таблице 4.

Как видно из приведенной таблицы, заявляемая полимерная композиция обладает существенными преимуществами по сравнению с известными техническими решениями.

Параметры осуществления способа получения эпоксиуретановых смол по примерам 2÷8.

Свойства эпоксиуретановых смол, получемых по примерам 1÷8.

Состава заявляемой композиции по примерам 1÷8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИУРЕТАНОВОЙ СМОЛЫ | 2004 |

|

RU2295544C2 |

| ЗАРЯД БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2275521C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2478671C1 |

| Полимерная композиция | 2021 |

|

RU2771645C1 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (ВАРИАНТЫ) | 2007 |

|

RU2348826C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2507227C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2186801C1 |

| СИЛОКСАНСОДЕРЖАЩАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2705332C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2283333C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ ПРЕСС-МАТЕРИАЛОВ | 2001 |

|

RU2222556C2 |

Изобретение относится к полимерной композиции на основе эпоксиуретановой смолы, используемой при изготовлении броневых покрытий, для вкладных зарядов баллистного твердого ракетного топлива, а также в качестве заливочных компаундов в электронике, электро- и радиотехнике, строительстве и других целей. Композиция содержит следующее соотношение компонентов, в мас.ч.: 100 эпоксиуретановой смолы, 15-65 ароматического аминного отвердителя, 10-100 полифосфата аммония, 10-170 наполнителя. Эпоксиуретановую смолу получают при перемешивании и нагревании эпоксидной составляющей и полиизоцианата, взятых в соотношении от 85:15 до 98:2, при температуре 50-120°С в течение от 50 до 210 минут. В качестве эпоксидной составляющей используют смесь эпоксидной смолы на основе 4,4'-диоксидифенилпропана с ММ от 340 до 600 (А), технического диглицидилового эфира полиэпихлоргидрина (Б) и технического лапроксида, представляющего собой олигомер окиси пропилена с концевыми эпоксидными группами с ММ от 250 до 900 (В). Компоненты А:Б:В берут в соотношении от 5:70:25 до 90:5:5. В качестве ароматического аминного отвердителя композиция содержит стабилизированную жидкую смесь ароматических аминов. Изобретение позволяет понизить вязкость и дымообразование, повысить жизнеспособность и устойчивость к многократным термоциклам от -60 до +80°С, а также получить высокие прочностные показатели. 4 табл.

Полимерная композиция для покрытия на основе эпоксиуретановой смолы, полученной при перемешивании и нагревании эпоксидной составляющей, включающей эпоксидную смолу на основе 4,4'-диоксидифенилпропана с техническим ароматическим полиизоционатом и ароматического аминного отвердителя, отличающаяся тем, что в качестве эпоксидной составляющей при получении эпоксиуретановой смолы использована смесь эпоксидной смолы на основе 4,4'-диоксидифенилпропана с ММ от 340 до 600 (А), технического диглицилового эфира полиэпихлоргидрина (Б) и технического лапроксида, представляющего собой олигомер окиси пропилена с концевыми эпоксидными группами с ММ от 250 до 900 (В), в соотношении А:Б:В от 5:70:25 до 90:5:5 при соотношении эпоксидной составляющей (А+Б+В) с полиизоцианатом в соотношении от 85:15 до 98:2 и эпоксиуретановая смола, полученная путем перемешивания при температуре от 50 до 120°С в течение от 50 до 210 мин, а в качестве отвердителя использована стабилизированная жидкая смесь ароматических аминов, дополнительно полифосфат аммония и минеральный наполнитель, при этом композиция содержит, мас.ч.:

| ЛАПИЦКИЙ В.А., КРИЩУК А.А | |||

| "Физико-механические свойства эпоксидных полимеров и стеклопластиков", Киев, Наукова Думка, 1986, с.64-69 | |||

| ДВУХКОМПОНЕНТНАЯ ОТВЕРЖДАЮЩАЯСЯ ЭПОКСИУРЕТАНОВАЯ МАСТИКА | 1996 |

|

RU2114887C1 |

| Компаунд | 1980 |

|

SU896034A1 |

| JP 11181247 A, 06.07.1993 | |||

| Заливочный компаунд | 1989 |

|

SU1830074A3 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ПОЛОВ | 1998 |

|

RU2140950C1 |

Авторы

Даты

2007-03-20—Публикация

2004-11-03—Подача