Изобретение относится к теплообменной технике, а именно к устройству пластинчатых теплообменников, изготавливаемых из алюминиевых сплавов с повышенными механическими характеристиками, работающих в системах охлаждения воздуха, масла и топлива.

Недостатком, сдерживающим мас.совое применение алюминия и его сплавов в конструкциях пластинчатых теплообменников, является малая прочность термически неупрочняемых алюминиевых сплавов (сплавы типа АД1, АМц), наиболее широко применяемых в настоящее время в конструкциях теплообменников. Указанный недостаток приводит как к снижению ресурса работы теплообменников, так и к необходимости увеличения толщины элементов теплообменников и соответственно к увеличению их веса.

Для применения в конструкциях пластинчатых теплообменников, обладающих значительно больщ.ей прочностью (в закаленном состоянии) термоупрочняемых алюминиевых сплавов необходимо осуществление ряда новых конструктивных и технологических решений.

Известны пакеты пластинчатых теплообменников, содержащие плоские листы, между которыми расположены гофрированные пластины. В смежных полостях пакета гофрированные пластины располагаются под прямым углом друг к другу, образуя перекрестные каналы для прохода теплообменивающих сред. Боковые стороны этих каналов закрыты брусками, которые имеют прямоугольное или квадратное сечение. Бруски, ограничивающие каналы, образованные плоскими листами и гофрированными пластинами, устанавливаются по двум противоположным краям плоских листов и придают пакету необходимую жесткость. Соединение плоских листов с брусками и гофрированными пластинами в единую конструкцияю происходит при пайке за счет припоя, наносимого предварительно на плоские листы слоем заданной толщины и состава.

К недостаткам этого пластинчатого теплообменника относится наличие брусков, значительно увеличивающих вес пакета.

Недостаток способа изготовления теплообменника заключается в том.

что он не обеспечивает полную герметичность паяных соединений листов с брусками, как вследствие дефектов слоя припоя, наносимого на плоские

листы, так и за счет деформации и неплотного прилегания плоских листов к брускам в процессе пайки.

Наиболее близким по техническому решению к изобретению является пакет

пластинчатого теплообменника, в кото ром каналы образованы не с помощью брусков, а за счет плоских пластин со встречной Г-образной отбортовкой на противоположных сторонах в каждой паре пластин. Сопрягаемые края пластин попарно спаивают по загнутым внутрь каналакромкам.

Исключение из конструкции пакета теплообменника брусков позволяет максимально облегчить его вес.

К недостаткам таких пакетов пластинчатого теплообменника относится то, что жесткость их определяется жесткостью гофрированных пластин,

5 что Для теплообменников, изготавливаемых из алюминиевых сплавов, является недостаточным. Кроме того, для обеспечения полной герметичности пакета соединение отогнутых кромок необходимо производить путем пропайки их после пайки самого пакета, что в условиях даже мелкосерийного производства является нетехнологичным. Операция пропайки таких соединений осложняется также тем, что конструкция пакета крайне затрудняет применение оснастки, которая позволяла бы фиксировать (поджимать друг к другу внешним давлением) соединяемые кромки, что приводит к образованию сквозных пор в соединении и потере герметичности пакета.

Известно также устройство для изготовления пакета теплообменника, обеспечивающее плотный контакт элементов пакета в процессе пайки. Оно состоит из двух плит, соединенных болтами, имеющими на одном из концов резьбу, на которую установлены гайки. Пакет Теплообменника устанавливается между плитами, гайки затягивают и плиты сжимают между собой элементы пакета теплообменника.

С целью снижения веса и увеличеНИН скорости нагрева пакета плиты выполняют в виде оребренных решеток. Болты, соединяющие плиты между собой, изготавливают из материала, имеющего коэффициент термического расширения

меньший, чем у материала теплообменника. При этом условии в процессе награва под пайку обеспечивается дополнительный поджим, способствующий улучшению пайки.

К недостаткам этого устройства относится то, что оно не позволяет регулировать величину сжимающего усилия в процессе нагрева под пайку На практике это приводит (особенно лри пайке теплообменников со значительным количеством полостей) к созданию чрезмерно больших давлений, вызывающих недопустимую деформацию отдельных элементов пакета. В момент же плавления припоя, наносимого предварительно на плоские пластины теплообменника, происходит резкое уменьшение размеров пакета, которое при значительном количестве пластин не компенсируется разницей величин теплового расширения материала пакета и болтов. Давление на пакет резко падает и условия для качественного образования паяных соединений ухудшаются.

Целью изобретения является повышение прочности и герметичности пакета теплообменника.

Поставленная цель достигается тем, что между пластинами каждой пары помещены С-образные вставки, входящие концами в отбортовку пластин, при этом в процессе пайки давление на пакет изменяют по закону рабочей характеристики предварительно сжатой пружины в пределах, равны 0,00001-0,01 5(J в , где 5 - площадь пластины (мм) ; (J - предел прочности материала пластины при температуре пайки (кг/мм).

Кроме того, между верхней оребренной решеткой и гайкой в устройстве для изготовления теплообменника расположены пружины, заключенные во втулки с покрывными дисками, служащими фиксаторами для пружин.

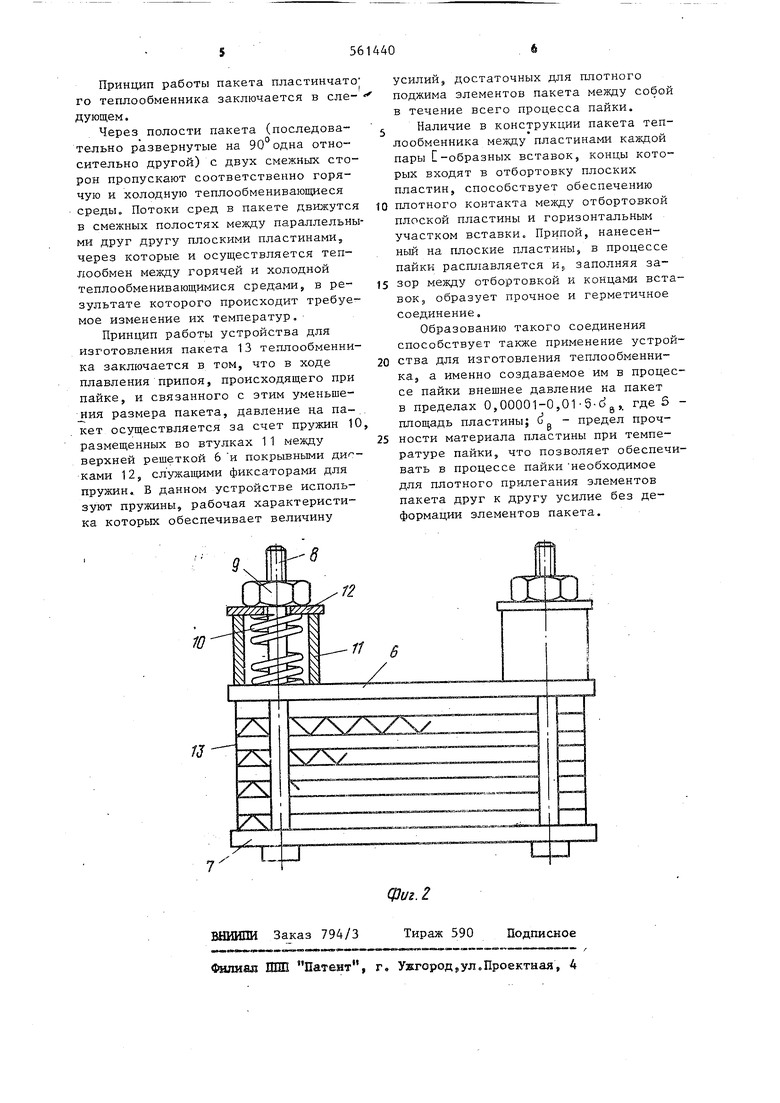

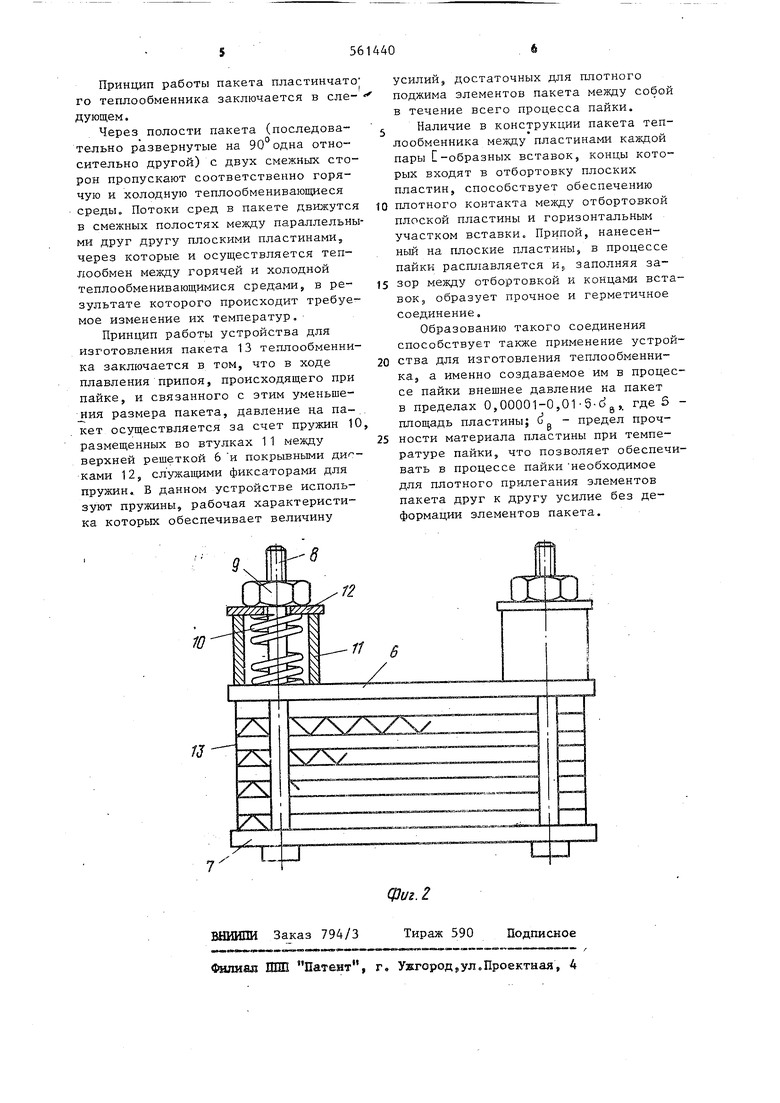

На фиг. 1 схематически изображен элемент пакета пластинчатого теплообменника; на фиг. 2 - устройство для изготовления пакета пластинчатого теплообменника.

Элемент пакета пластинчатого теплообменника состоит из плоских пластин 1, со встречной Г-образной обортовкой 2, Е. -образной вставки 3 и гофрированной пластины 4, Пространство, ограниченное сверху и снизу плоскими пластинами 1, а

с двух противоположных сторон вставками 3, образует полость 5, служащую для прохода теплообменивающейся среды.

г Устройство для изготовления теплообменника содержит верхнюю 6 и нижнюю 7 оребренные решетки, болты 8, гайки 9, пружины 10, втулки 11 и покрывные диски 12. Между верхQ ней 6 и нижней 7 оребренными решетками помещен пакет 13 пластинчатого теплообменника.

Пакет 13 пластинчатого теплообменника представляет собой набор

5 описанных выше элементов, причем смежные элементы (смежные полости) располагают взаимно пepпeндикyляpнo. образуя перекрещивающиеся каналы для прохода теплообменивающихся сред.

Q Процесс изготовления пакета 13 состоит из двух основных операций - сборки и пайки. Обе операции выполняют в предлагаемом устройстве для изготовления теплообменника.

Сборку пакета 13 производят на нижней оребренной рещетке 7 с установленными в ней болтами 8, которые в процессе сборки фиксируют элементы пакета в горизонтальной плоскости. По окончании процесса сборки на пакет 13 устанавливают верхнюю решетку 6, а на болты 8 - пружины.10, втулки 11 и покрывные диски 12. Высоту пружин берут заведомо больше высоты втулок. Поверх покрывных

5 дисков 12 на болты 8 устанавливают .. гайки 9, после чего, вращая последние, осуществляют поджим пакета 13. В процессе поджима сначала сжимают пружины 10, затем, когда покрывные

О диски 12 опустятся на втулки 11, давление на пакет передается через втулки. Поджим пакета 13 осуществляют до обеспечения его заданных размеров, при которых происходит плотное прилегание элементов пакета друг к другу.

Операцию пайки пакета 13 осуществляют в расплаве смеси хлористых и

0 фтористых солей при 590-620°С, для чего устройство с установленным в нем пакетом погружают в соляной расплав и выдерживают в нем в течение заданного времени. Соединение

5 элементов пакета между собой происходит за счет припоя, наносимого предварительно тонким слоем на плоские пластины пакета.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕТ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1986 |

|

SU1383946A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1982 |

|

SU1072576A1 |

| Пакет пластинчатого теплообменника перекрестноточного типа | 1977 |

|

SU658393A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2350450C2 |

| Пластинчатый теплообменник (его варианты) и способ его изготовления | 1982 |

|

SU1095772A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТЫХ ТЕПЛООБМЕННИКОВ | 1966 |

|

SU181142A1 |

| Способ изготовления теплообменника из алюминиевого сплава | 1980 |

|

SU864918A1 |

| СПОСОБ ПАЙКИ КОНСТУРКЦИЙ ИЗ РАЗНОТОЛЩИННЫХ ЭЛЕМЕНТОВ | 1988 |

|

SU1557823A1 |

| Устройство для сжатия деталей при пайке | 1984 |

|

SU1186414A1 |

| ПАКЕТ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1976 |

|

SU555687A1 |

1 о Пакет пластинчатого теплообменника преимущественно из алюминия и его сплавов, содержащий попарно .расположенные пластины со встречной Г-образной отбортовкой на противоположных сторонах в каждой паре пластин, отличающийся тем, что,с целью повьппения прочности и герг метичности,между пластинами каждой пары помещены [^-образные вставки,входящие концами в отбортовку пластин.2.Способ изготовления пакета пластинчатого теплообменникапо п, 1, путем попарной сборки плас'- тин в пакет, воздействия на него внешним давлением в направлении, перпендикулярном плоскости пластин, и последующей пайки, -отличающийся тем, что в процессе пайки давление на пакет изменяют по закону рабо'чей характеристики предварительно сжатой пружины в пределах ^0,00001-0,ОГ-5-da, где 5 - площадь ^астины;Ug - предел прочности материалапластины при температурепайки.3.Устройство для изготовления пакета пластинчатого теплообменника способом по'п. 2, содержащее установленные по обе стороны пакета оребрен- ные рещетки, стягиваемые болтовым соединением, гайка каждого из которых расположена над верхней рещеткой, отличающееся тем, что между верхней рещеткой и гайками расположены пружины, заключенные во втулки с покрывными дисками, служащими фиксаторами для пружин.S^слОд

| 'Патент США № 3166122, кл | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Патент США № 2959401, кл, 165-166, опубл | |||

| Пробочный кран | 1925 |

|

SU1960A1 |

| Пайка в промьшшенности, М.: Оборон- гиз, 1957, с | |||

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

Авторы

Даты

1986-02-23—Публикация

1976-06-11—Подача