Изобретение относится к крупному электромашиностроению, а более конкретно к способам сборки корпуса статора гидрогенератора.

Известен способ сборки статора гидрогенератора [1], в котором при предварительной разгонке клиньев ориентировочно расставляют их по внутренней окружности корпуса напротив вваренных в корпус распорных угольников, число которых соответствует числу статорных клиньев, проверяют положение клиньев по высоте, а также их вертикальность с помощью рамного уровня в двух плоскостях - фасадной и боковой. После этого на каждой полке корпуса помещают верхние косынки впритык к клиньям и прихватывают их к клиньям.

Клинья и места установки их на полке маркируют Затем клинья снимают со своих мест для приварки к ним прихваченных ранее косынок. После приварки и очистки клиньев от сварочных брызг и забоин их рихтуют. При этом остаточная кривизна в двух плоскостях не должна превышать 0,5 мм на вето длину клина. Установив рихтованные клинья на свои места согласно маркировке, приступают к окончательной их расстановке. При этом величина отклонения шага между клиньями после приварки должна быть значительно меньше зазора между хвостовой частью клина и пазом, выполненным на внешнем диаметре сегмента, так как только в этом случае сегменты активной стали будут легко надеваться на клинья. Эта задача решается с помощью специальных шаблонов, которые разрабатываются под каждый конкретный корпус статора гидрогенератора. Использование шаблонов при сборке корпуса статора позволяет повысить точность расстановки клиньев и обеспечивает более жесткие отклонения по шагу после приварки. Однако выполнение операции приварки упоров после окончательной механической обработке приводит к появлению механической деформации клиньев от воздействия нагрева, что требует выполнения дополнительных работ по доводке клиньев, а с учетом того что сборку крупногабаритных статоров приходится выполнять дважды - в заводских условиях и на объекте после его транспортировки в разобранном виде, то трудоемкость работ по доводке клиньев для исключения механической деформации существенно увеличивается.

В известном способе сборки корпуса статора [2] при расстановке клиньев статора используют два одинаковых шаблона, один из которых находится снизу, а другой сверху, что значительно сокращает продолжительность цикла и трудоемкость, а также повышает точность разгонки клиньев и облегчает сборку активной стали. Однако, как и в известном способе [1], операцию приварки упоров выполняют после окончательной механической обработки, что приводит к появлению механической деформации клиньев от воздействия нагрева и как следствие этого к дополнительным работам по доводке клиньев как в заводских условиях, так и на объекте.

В известном способе сборки корпуса статора [3], который представляет собой кольцевую конструкцию, сваренную из толстой листовой стали и состоящую из наружной обшивки и горизонтальных полок, выполняющих роль ребер жесткости и передающих вращающийся момент на обшивку, с внутренней стороны к полкам корпуса с помощью угольников привариваются вертикальные полосы с ласточкиными хвостами (клинья). На эти клинья набираются листы активной стали сердечника. В отличие от известных способов сборки статора [1, 2] в данном способе части статора соединяются друг с другим не посредством стыковых плит, а с помощью накладок, которые привариваются к горизонтальным полкам и соединяют таким образом корпус статора в кольцо. При этом между полками остается значительный зазор, в то время как сердечник соединен плотно. Такая конструкция позволяет отказаться от сборки частей статора в кольцо на заводе как при изготовлении корпуса, так и при сборке сердечника на заводе, что позволяет транспортировать статор в разобранном виде но частям, что существенно упрощает процесс транспортировки статора на объект и снижает вероятность появления механической деформации клиньев.

Однако выполнение операции приварки упоров к клиньям после окончательной механической их обработки повышает вероятность появления повышенных нагрузок па сварные швы, которыми клинья сердечника приварены к угольникам, а также швы приварки угольников к полкам.

Задачей заявляемого технического решения является уменьшение нагрузок на сварные швы за счет исключения деформации клиньев с предварительно обработанной хвостовой частью при приварке упоров.

Поставленная задача достигается за счет того, что в способе сборки корпуса статора, включающем крепление клиньев, хвостовая часть которых снабжена ласточкиными хвостами, крепление клиньев к полкам корпуса статора со стороны внутреннего диаметра с предварительным их сочленением с угловыми упорами посредством сварки, предварительную и окончательную механическую обработку, в котором сочленение с угловыми упорами выполняют перед предварительной механической обработкой, крепление клиньев к полкам корпуса выполняют путем сочленения упоров с клином по его прямоугольному сечению, при этом хвостовую часть формируют по контуру, соответствующему размеру внешнего паза сегментов сердечника посредством механической обработки, но после окончательной приварки упоров к клиньям.

Сочленение клиньев с угловыми упорами перед предварительной механической обработкой с креплением клиньев к полкам корпуса путем сочленения упоров с клипом по его прямоугольному сечению, с формированием хвостовой части по контуру, соответствующему размеру паза сегментов сердечника посредством механической обработки после приварки, позволяет исключить деформацию клиньев от воздействия нагрева при приварке упоров к клиньям.

Новыми отличительными признаками заявляемого технического решения является сочленение клиньев с угловыми упорами перед предварительной механической обработкой хвостовой части с креплением клиньев к полкам корпуса путем сочленения упоров с клином по его прямоугольному сечению, с формированием хвостовой части по контуру, соответствующему размеру паза сегментов сердечника посредством последующей механической обработки.

Совокупность новых признаков из существующего уровня техники не выявлена, что позволяет сделать вывод о соответствии заявляемого технического решения условию патентоспособности "изобретательский уровень".

Сущность заявляемого технического решения поясняется чертежами.

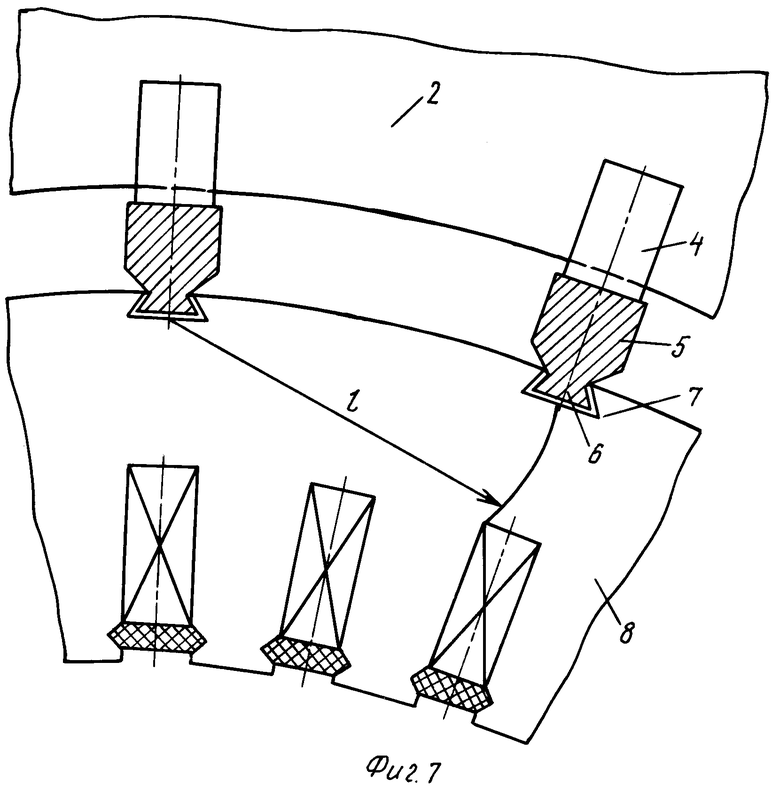

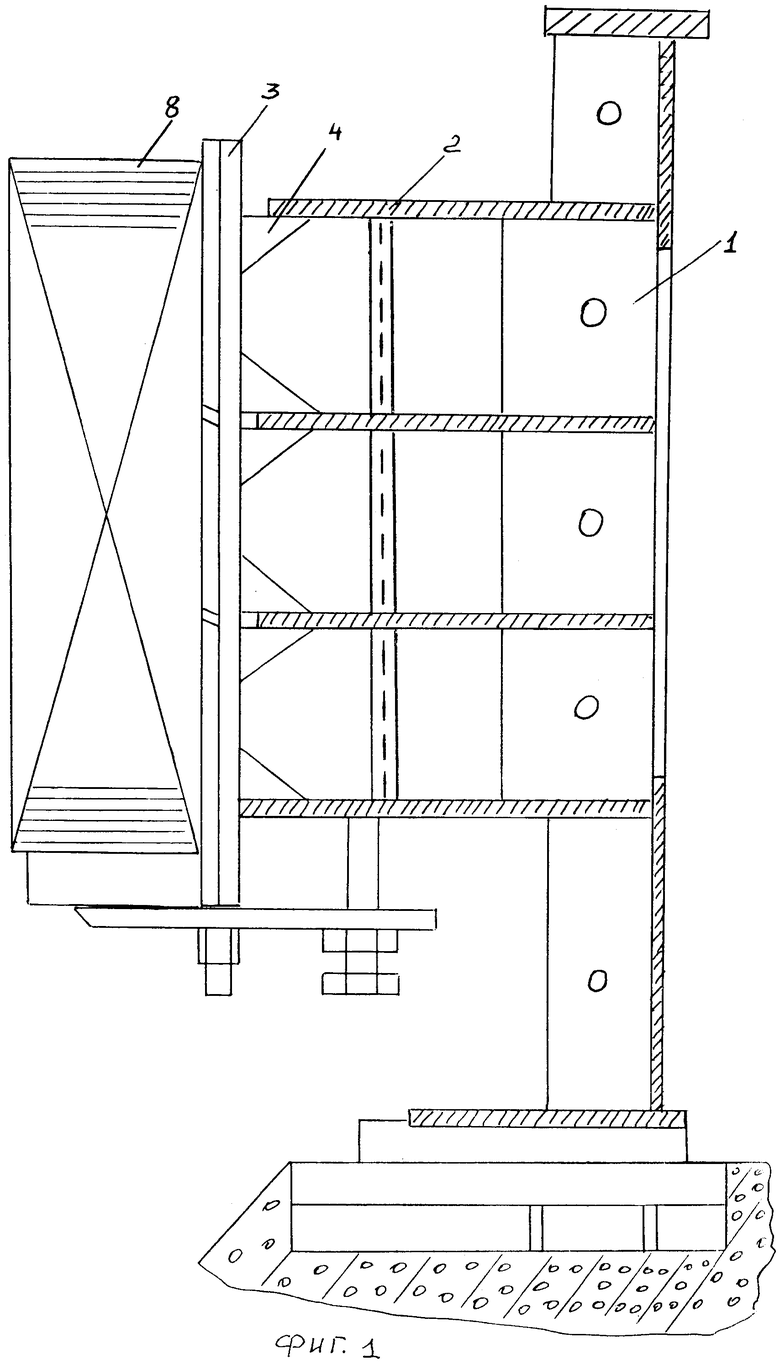

Фиг.1. Корпус 1 статора содержит полки 2, клин 3, упор 4, стержень 5, хвостовую часть 6, паз 7, сердечник 8.

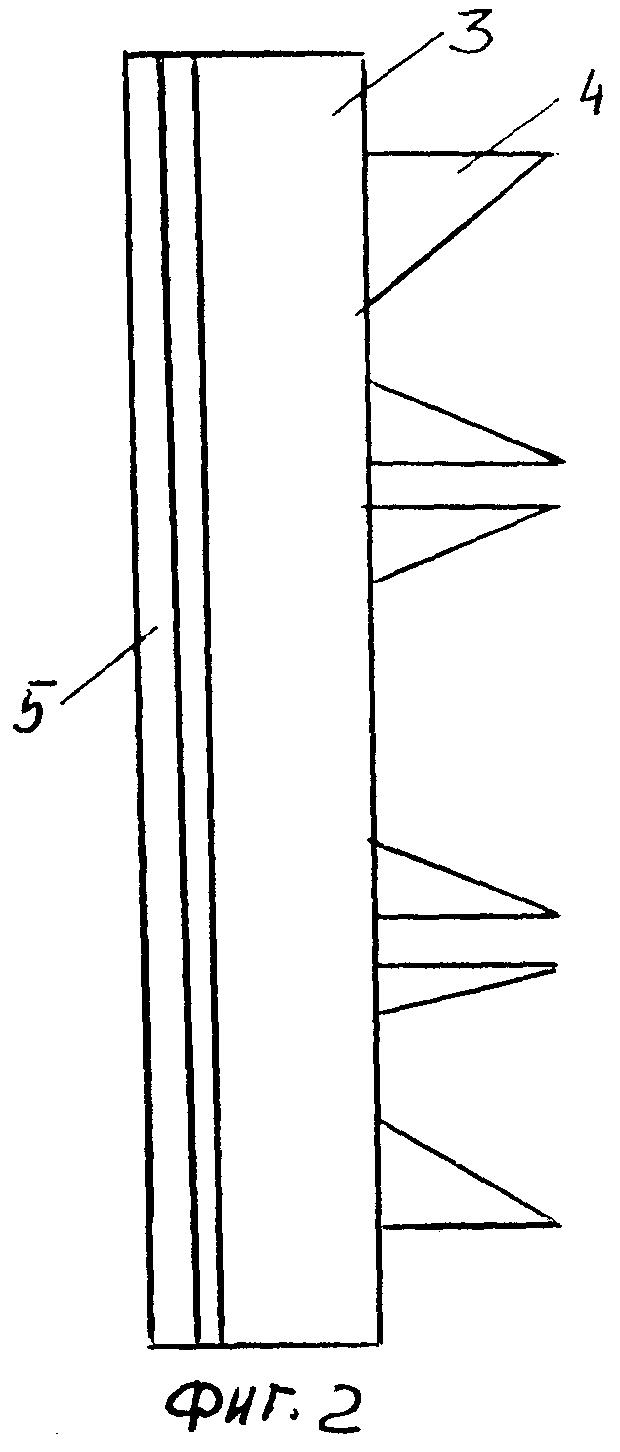

Фиг.2. Сочленение клина 3 с упором 4 (вид сбоку).

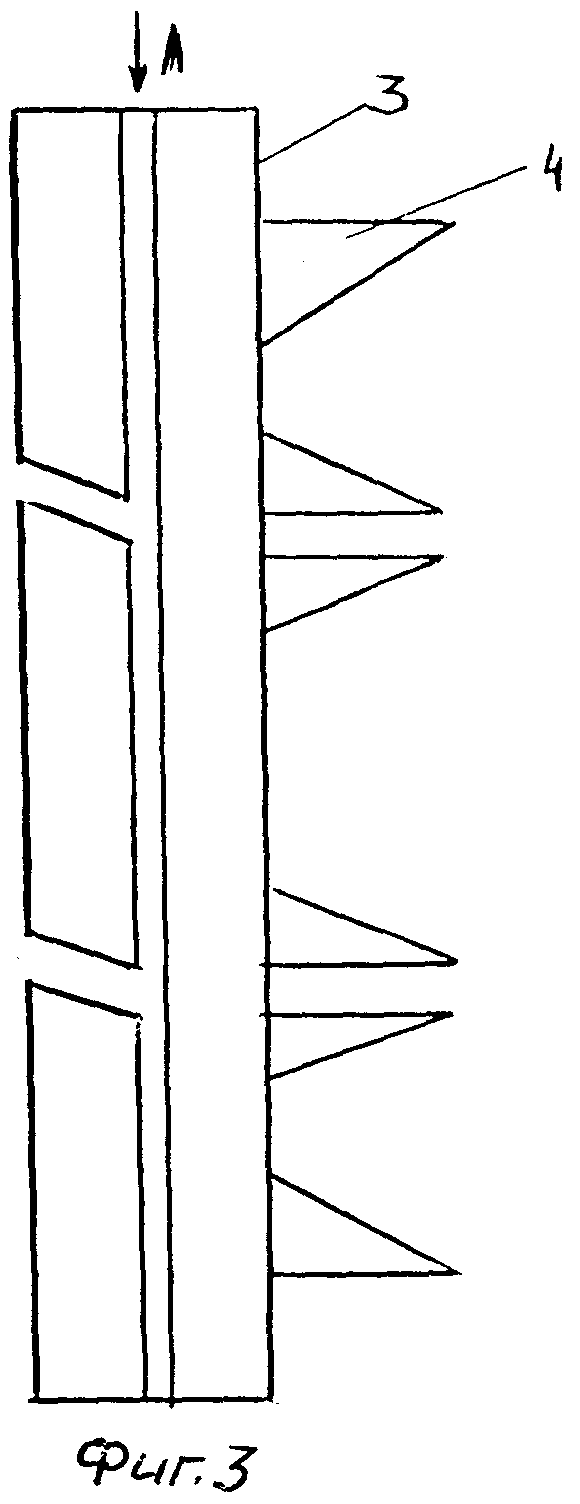

Фиг.3. Сочленение клина 5 с упором 4 (вид сверху после окончательной обработки хвостовой части 6 клина).

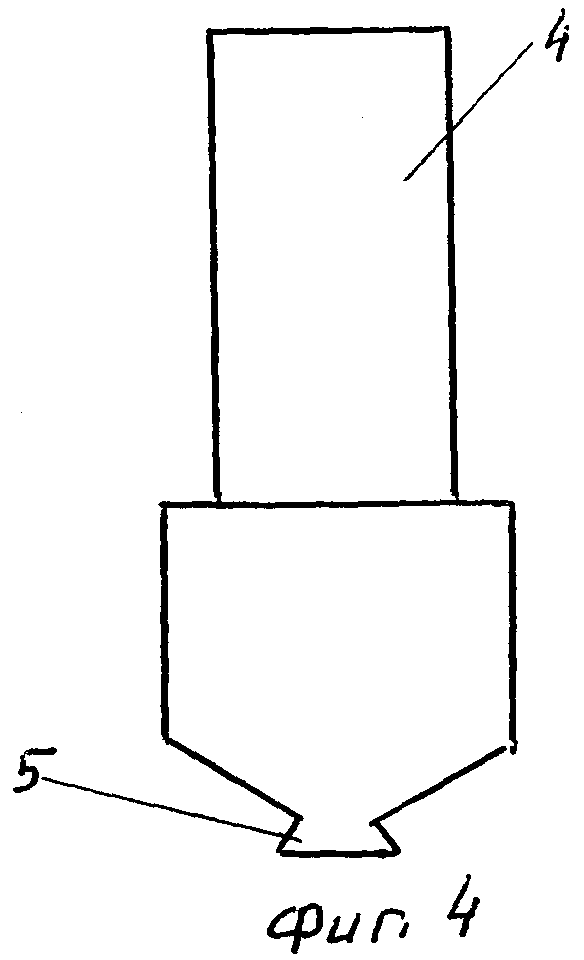

Фиг.4. Сочленение стержня 5 с упором 4 (вид сверху при приварке упоров и предварительной обработке хвостовой части).

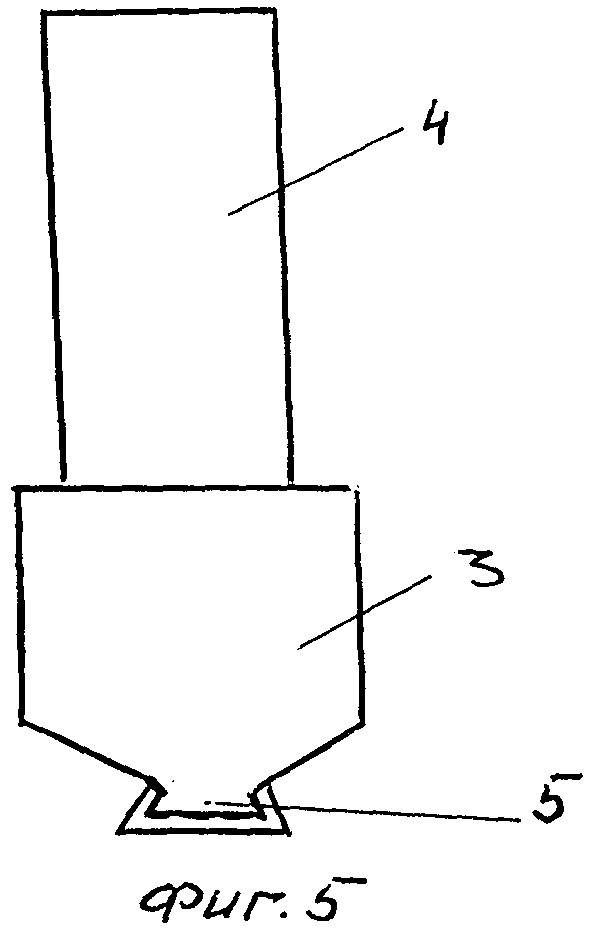

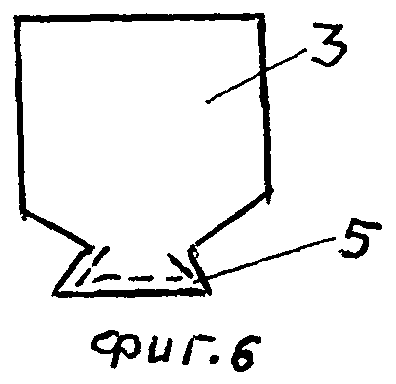

Фиг.5. Хвостовая часть 6 клина 3.

Фиг.6. Общий вид сочленения. Полка 2 посредством упора 4 и хвостовой части 6 и клина 3, размещенного в пазу 7, сочленена с сердечником 8.

При данном сочленении исключается недостаток известных способов сборки статора, при которых ориентировочно установленные клинья имеют окончательно обработанную хвостовую часть, что исключает искажение формы хвостовой части, а это обеспечивает стабильный шаг между соседними клиньями, а также устраняется волнообразность и деформация пакетов в сердечнике.

Реализация заявляемого способа технической сложности не представляет, что позволяет сделать вывод о соответствии заявляемого технического решения условию патентоспособности "промышленная применимость".

Источники информации

1. Зунделевич М.И., Прутковский С.А. Гидрогенераторы. Ч.2., М.-Л., Энергия, 1966, с.64-87 (рис.2.6, 2.10, 2.13, 2.17).

2. Прутковский С.А. Гидрогенераторы. Т.2. Л., Атомэнергоиздат, 1990, с.76-99 (рис.2.4, 2.7, 2.10, 2.14, 2.17).

3. Проектирование гидрогенераторов / Домбровский В.В., Детинко Ф.М., Еремеев А.С. и др. - Л., Энергия, с.63 (рис.3.3), с.40 (рис.20).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ СТАТОРА ГИДРОГЕНЕРАТОРА | 2004 |

|

RU2276446C1 |

| ВЕРХНЯЯ КРЕСТОВИНА ГИДРОГЕНЕРАТОРА | 2004 |

|

RU2275730C1 |

| Статор гидрогенератора | 1990 |

|

SU1781771A1 |

| РОТОР СИНХРОННОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2279749C1 |

| ВСТРОЕННАЯ МАСЛЯНАЯ ВАННА ГИДРОГЕНЕРАТОРА | 2004 |

|

RU2276445C1 |

| СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2275728C1 |

| СПОСОБ СБОРКИ СЕРДЕЧНИКА СТАТОРА | 1991 |

|

RU2027284C1 |

| РОТОР ЯВНОПОЛЮСНОЙ СИНХРОННОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2276444C1 |

| ПОЛЮС МОЩНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С ЯВНО ВЫРАЖЕННЫМИ ПОЛЮСАМИ | 2005 |

|

RU2276442C1 |

| Статор электрической машины | 1986 |

|

SU1403225A2 |

Изобретение относится к крупному электромашиностроению, а более конкретно к способам сборки корпуса статора гидрогенератора. Технический результат заключается в уменьшении нагрузок на сварные швы за счет исключения деформации клиньев с предварительно обработанной хвостовой частью при приварке упоров. Для этого способ, включающий крепление клиньев, снабженных ласточкиными хвостами, к полкам корпуса со стороны внутреннего диаметра с предварительным их сочленением с угловыми упорами посредством сварки, предварительную и окончательную механическую обработку, в котором сочленение с угловыми упорами выполняют перед предварительной механической обработкой, крепление клиньев к полкам корпуса выполняют путем сочленения упоров с клином по его прямоугольному сечению, при этом хвостовую часть формируют по контуру, соответствующему размеру паза сегментов сердечника. 7 ил.

Способ сборки корпуса статора гидрогенератора, включающий крепление клиньев, снабженных ласточкиными хвостами, к полкам корпуса со стороны внутреннего диаметра с предварительным их сочленением с угловыми упорами посредством сварки, предварительную и окончательную механическую обработку, отличающийся тем, что сочленение с угловыми упорами выполняют перед предварительной механической обработкой, крепление клиньев к полкам корпуса выполняют путем сочленения упоров с клином по его прямоугольному сечению, при этом хвостовую часть формируют по контуру, соответствующему размеру паза сегментов сердечника.

| ДОМБРОВСКИЙ В.В | |||

| и др | |||

| Проектирование гидрогенераторов | |||

| - Л.: Энергия, с.63 | |||

| СПОСОБ СБОРКИ СЕРДЕЧНИКА СТАТОРА | 1991 |

|

RU2027284C1 |

| Способ сборки статоров электрических машин со сварным кожухом | 1929 |

|

SU28574A1 |

| Статор электрической машины и способ его сборки | 1988 |

|

SU1628140A1 |

| US 3878802, 22.04.1975. | |||

Авторы

Даты

2006-04-27—Публикация

2004-12-14—Подача