Изобретение относится к области оптико-электронной техники и электронных приборов, а также может быть использовано в приборах, для которых требуется герметизация корпуса изделия.

К электронным приборам предъявляются жесткие требования по механико-климатическим воздействиям при эксплуатации, интервалу рабочих температур от -60°С до +100°С, наработке более 20 тыс. часов, длительного срока сохраняемости более 12 лет.

Известно, что электронные приборы, надежно удовлетворяющие этим требованиям, должны в своей конструкции иметь сплошные (прочные) межсоединения элементов конструкции корпуса, т.е. герметичную конструкцию корпуса.

Известны конструкции, в которых крышка соединяется (приваривается, припаивается) к корпусу без каких-либо дополнительных конструктивных элементов. Соединения крышки с корпусом осуществляется путем сварки (включая корпус) или пайки. При этом возникает проблема обеспечения герметичного соединения крышки и корпуса при использовании корпусов приборов, изготовленных из высокотеплопроводящих материалов - меди или алюминия, имеющих плохую свариваемость при обычных атмосферных условиях (см. О.С.Моряков. Производство корпусов полупроводниковых приборов. М.: "Высшая школа", 1968 г., с.47-49; О.С.Моряков. Производство корпусов полупроводниковых приборов. М.: "Высшая школа", 1985 г., с.43).

Второй вариант конструкций основан на использовании дополнительного элемента, обеспечивающего хорошую паяемость или свариваемость узла герметизации - крышки с корпусом. Однако в случае корпусов, изготовленных из материала, обладающего высоким коэффициентом термического расширения, например, меди (см. патент США №3753054, МКИ: Н 01 L 3/00, опубл. 14.08.1973 г.; патент США №4076955, МКИ 2: Н 05 К 5/06, опубл. 28.02.1978 г.) возникает проблема изготовления прочного гермосоединения узла герметизации устанавливают в интервалах рабочих температур: от -60 до +60°С.

В заявке Японии №6077843, МКИ 5: В 23 К 11/14, опубл 05.10.94 г. описана конструкция узла герметизации, при рельефной сварке листовых элементов различающейся толщины на тонком элементе выполняют рельефные выступы, а на толстом элементе точку контакта каждого выступа и зону вокруг него отделяют от остальной поверхности канавками. Размер отточки контакта до канавки задают в пределах t-3t, где t - толщина элемента, а глубину канавки задают в пределах 0,3t-3t и не более Т-t, где Т - толщина толстого элемента. Данное техническое решение обеспечивает равномерное распределение тепла между свариваемыми деталями, что позволяет уменьшить сварочный ток, разбрызгивание, повреждение электродов.

Недостатком этого решения является необходимость иметь обеспечение специального профиля не свариваемых деталей, что усложняет технологию и удорожает конструкцию прибора. Возникает также проблема с обеспечением герметизации для корпусов больших размеров.

Известны устройства с металлическим корпусом, внутри которого установлено оптико-электронное приспособление для соединения оптических волокон (см. патент США №4548466, МКИ 4: G 02 D 7/26, опубл. 22.10.1981 г.; патент США №4291942, МКИ3: G 02 D 5/14, опубл. 29.09.1981 г.; патент США №4357072, МКИ3: G 02 В 7/26, опубл. 02.11.1982 г. и др.). Важным техническим условием является обеспечение надежной герметизации данных устройств, по разным причинам в этих технических решениях достигнуть этого практически не удается.

Известен полупроводниковый лазер с держателем для прозрачного элемента и припоем для крепления прозрачного элемента на держателе, который содержит полупроводниковый лазерный элемент для генерации лазерного излучения и прозрачное оксидное окно, пропускающее излучение полупроводникового лазерного элемента. Прозрачный элемент установлен на металлическом держателе. Прозрачный элемент закреплен на держателе с помощью мягкого металлического припоя, соединяющего обе детали за счет вступления в химическую связь с кислородом из состава материала прозрачного элемента, в результате происходит непосредственное соединение прозрачного элемента с металлическим припоем, когда последний находится в расплавленном состоянии под воздействием ультразвуковых колебаний (см. патент США №4403243, МКИ: H 01 L 23/02, опубл. 06.09.1983 г.).

Известен опто-электронный прибор, который имеет ножку, фоточувствительный элемент, служащий контрольным фотоприемником, и полупроводниковый лазер с излучающей поверхностью, параллельной поверхности ножки. Фотоприемная поверхность фотоэлемента наклонена к излучающей поверхности лазера и к поверхности ножки под острым углом, так что фотоэлемент может измерять уровень выходного сигнала лазера. Усовершенствованный прибор содержит соединительную поверхность, предназначенную для электрического соединения с фотоэлементом. Соединительные поверхности фотоэлемента и вывода параллельны одна другой и расположены под острым углом к ножке так, что сварочный инструмент может быть подведен перпендикулярно к соединительным поверхностям и приварит к ним соединительную проволоку (см. патент США №4768070, МКИ 4: H 01 L 31/12, опубл. 30.08.1988 г.).

Недостатками технических решений, описанных в патентах США №4403243 и №4768070 является сложность проведения герметизации, которую необходимо производить под определенным углом, что приводит к ненадежности прибора в целом.

Известна конструкция сварного узла, содержащего два элемента, соединяют их впоследствии с другим элементом, к которому будет приложено действующее на сварной шов усилие. Перед сваркой двух элементов временно, по меньшей мере, к одному из элементов прикладывают усилие, имиттирующее фактическое усилие, которое должно действовать на сварной шов в результате присоединения к сварному узлу дополнительной детали. Сварку элементов выполняют при воздействии усилия определенной величины на по меньшей мере один свариваемый элемент с последующим снятием усилия с указанного элемента (см. ЕР №634104 А1, МКИ 6: В 23 К 31/02, опубл. 29.11.95 г.).

Недостатком данной конструкции сварного узла является то, что она пригодна только для сварки и выполнима при определенном прикладываемом усилии.

Известна конструкция электронного прибора, описанная в книге А.И.Курносова, В.В.Юдина "Технология производства полупроводниковых приборов", М.: "Высшая школа", 1974 г., с.330-331, рис.11.19, на котором представлена конструкция корпуса для высокочастотных (ВЧ) транзисторов и тиристоров с тремя изолированными выводами кверху. Корпус герметизируют электроконтактной сваркой, он предназначен для приборов с мощностью рассеяния до 50 Вт и частотой до 400 Мгц. Корпус состоит из медного кристаллодержателя с резьбовым хвостовиком и шестигранником, к верхнему торцу которого припаивают никелевое кольцо с рельефом под электроконтактную сварку и прокладку из бериллиевой керамики, и баллона. Прокладка служит для монтажа кристалла с р-n переходами и жестких никелевых выводов в виде "гвоздиков". Корпус данной конструкции выполняют на основе охватывающего цилиндрического металлокерамического спая; он представляет собой никелевый баллон с втулкой из керамики 22ХС или КВФ-IV и с тремя никелевыми трубками. Прокладка из бериллиевой керамики изолирует кристалл от кристаллодержателя электрически и обеспечивает хороший тепловой контакт.

Недостатком данной конструкции является ненадежность герметизации (присоединению) крышки к корпусу прибора, особенно для корпусов больших размеров (изготовленных из материалов с высоким КТР), что приводит к разгерметизации корпуса прибора и как следствие - к уменьшению срока службы приборов.

Наиболее близким аналогом - прототипом по своей технической сущности к предложенному техническому решению является конструкция электронного прибора, например, полупроводникового лазерного устройства, которое включает основание (опору) - теплоотвод с кольцевым сборочным блоком (узлом) из металла, имеющим хорошую теплопроводность. Этот сборочный блок включает средство позиционирования по своей внешней окружности для точного размещения оптической оси лазерного элемента и включает поддерживающую деталь в форме сектора (сегмента), который расположен по направлению центральной линии узла и который имеет соединительную монтажную поверхность для лазерного элемента, проходящую через центральную линию и точно расположена относительно средства позиционирования. Основание включает взаимно-изолированные электрические проводники и фотодиод, который находится сбоку от сборочного узла (блока) на расстоянии от опорной детали и с прозрачным окном крышкой прикреплено к сборочному узлу таким образом, чтобы создавать герметичный корпус полупроводникового лазера, см. патент США №4351051, МКИ3: Н 01 S 3/19, опубл. 21.09.1982 г.

Недостатком данной конструкции является то, что надежную герметизацию прибора не удается получить для электронного прибора полупроводникового лазера большого размера, так как имеет коэффициент температурного расширения (КТР), другой, отличный от КТР кольца сборочного узла. При широком интервале КТР приводит к механическому разрыву кольца сборочного узла от основания, т.е. происходит нарушение герметизации прибора.

Сущность технического решения заключается в следующем. Задача, на решение которой направлено заявляемое техническое решение, заключается в повышении надежности прибора, увеличении срока его службы.

Указанный технический результат при осуществлении изобретения достигается тем, что в электронный прибор, состоящий из корпуса и крышки, герметично соединенных между собой, между корпусом и крышкой дополнительно введена прокладка в виде заданной геометрической фигуры из легко свариваемого материала, при этом выступающая часть прокладки закреплена в пазу, а паз выполнен на торцевой части корпуса под периметром крышки, причем прокладка соединена с корпусом и крышкой припоем, либо диффузионной сваркой, либо электроконтактной сваркой для обеспечения герметичности.

Кроме того прокладка выполнена Т-образной в сечении; прокладка выполнена Г-образной в сечении; кольцо выполнено Т-образным в сечении; прокладка выполнена в виде тора; прокладка выполнена из титановых сплавов; прокладка выполнена из нержавеющих (или стальных) материалов; прокладка выполнена из металлического материала с памятью формы.

Таким образом, в новом техническом решении основным признаком является то, что в корпус прибора дополнительно введено кольцо, например, Г-образным или Т-образным в сечении, из легко свариваемого материала, при этом кольцо расположено между крышкой и теплоотводом, герметично соединяет крышку и теплоотвод путем диффузионной сварки или припоем, что существенно герметизирует прибор в целом.

Сущность технического решения поясняется графическим материалом, описанием и примером конкретного исполнения.

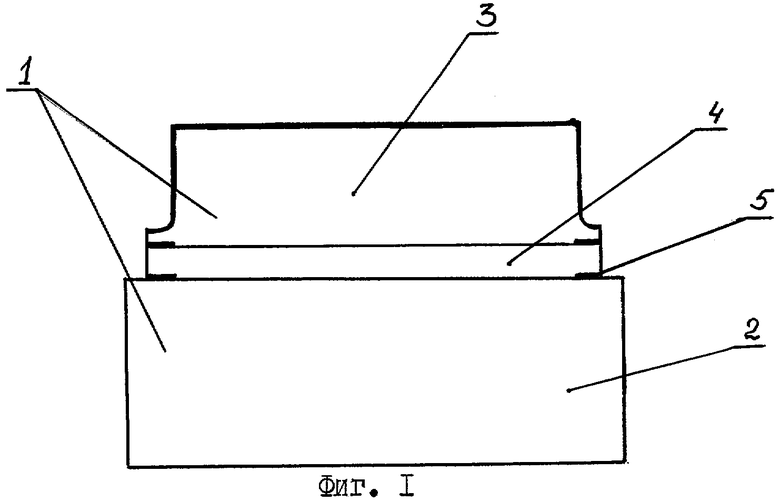

На фиг.1 представлена схематично конструкция предлагаемого электронного прибора.

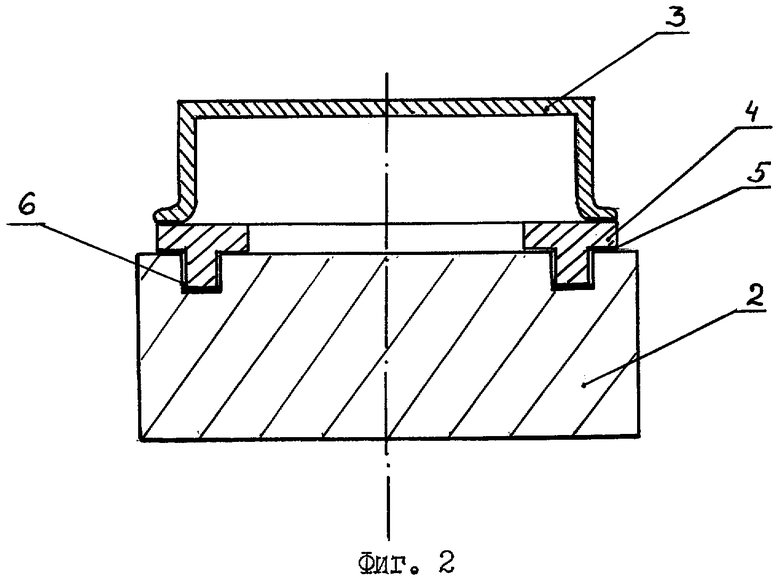

На фиг.2 показана прокладка, изготовленная из, например, металлического материала, Т-образной в сечении.

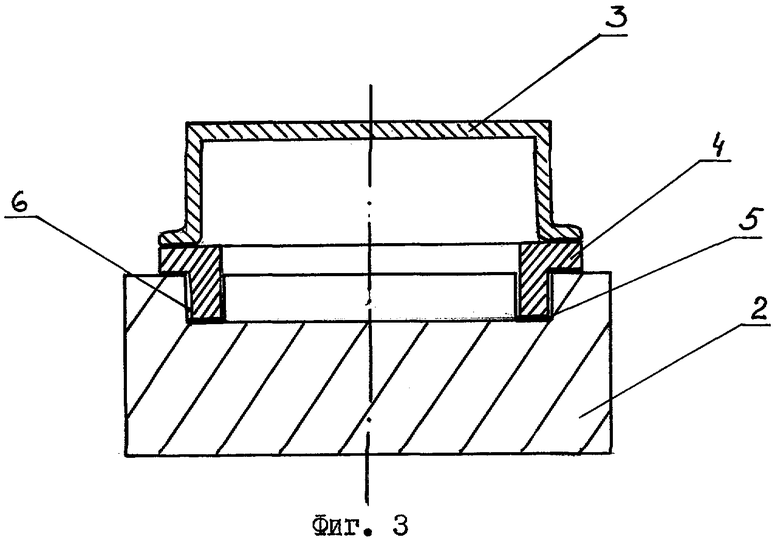

На фиг.3 изображена прокладка Г-образной в сечении.

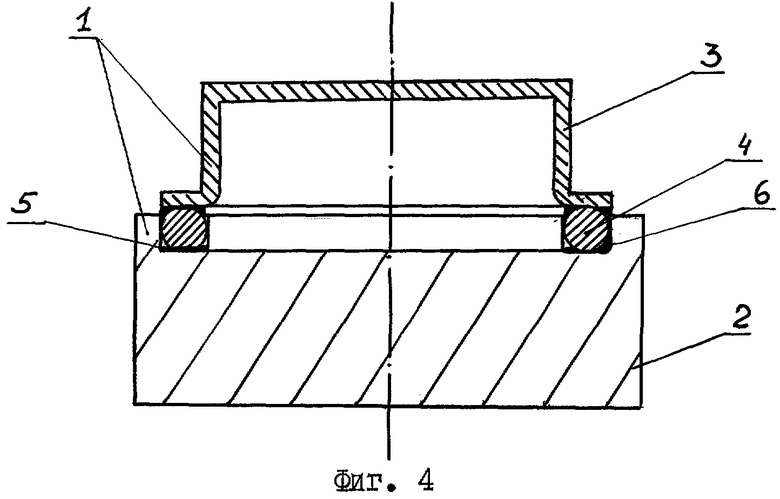

На фиг.4 изображена прокладка выполненная в виде тора.

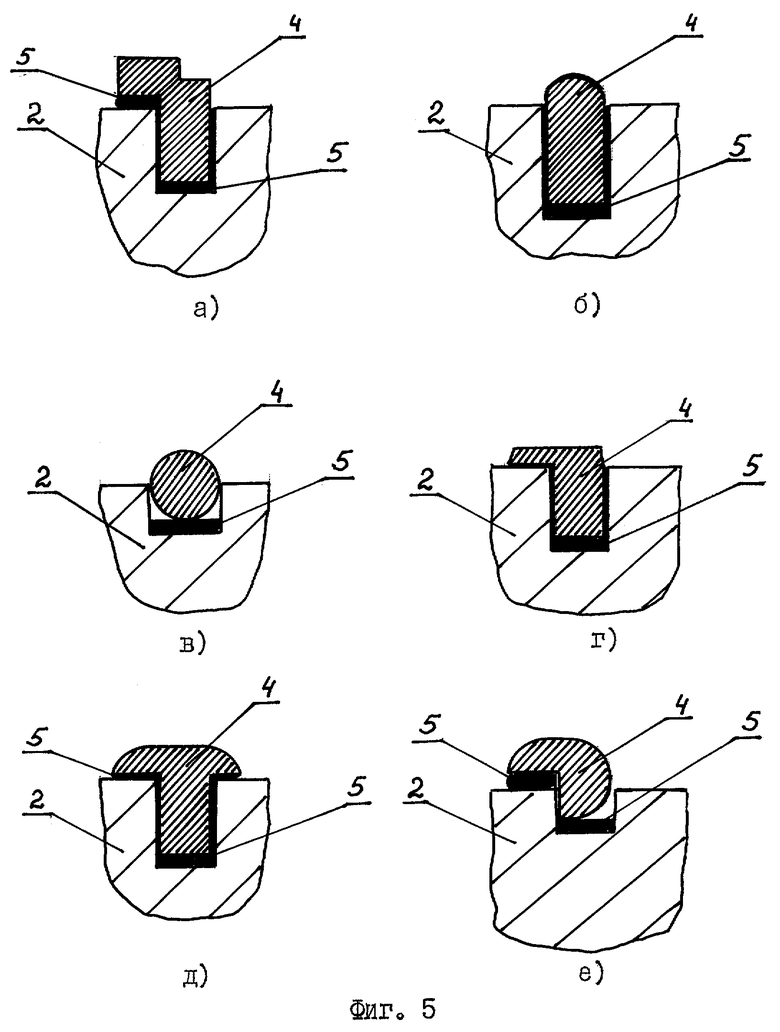

На фиг.5 изображены прокладки различной модификации, расположенные в пазах корпуса.

На чертежах приняты следующие обозначения:

1 - электронный прибор;

2 - корпус;

3 - крышка;

4 - прокладка;

5 - припой;

6 - паз, выполненный в корпусе электронного прибора.

Электронный прибор 1 содержит корпус 2 и крышку 3. Между корпусом 2 и крышкой 3 располагают прокладку 4. Прокладка 4 соединена как с крышкой, так и с корпусом электронного прибора 1 припоем 5 (либо диффузионной сваркой, либо электроконтактной сваркой) для обеспечения герметичности.

Электронный прибор работает следующим образом. При приложении напряжения к источнику тока заявляемое техническое решение обеспечивает достаточно высокую герметичность прибора, что позволяет заявленное техническое решение использовать в различных устройствах.

Пример

Был изготовлен опытный образец ЭП-03. В этом приборе дополнительно расположили прокладку из нержавеющего материала между корпусом прибора и крышкой и соединили припоем. Затем видоизменили форму прокладки: она была выполнена в одном варианте Т-образной, а в другом варианте - Г-образной.

Все прокладки, выполненные в виде любой геометрической формы (см. фиг.5), например, из легированной стали, также располагались между крышкой и корпусом и соединялись припоем. При проведенном испытании прибор был герметичным. Повышение прочности соединения обеспечено сжатием прокладки в пазу корпуса прибора за счет различия КТР материала корпуса (медь) и прокладки (нержавеющая сталь).

При испытании получили значительное повышение надежности прибора и соответственно увеличили долговечность прибора.

Применяя заявляемое техническое решение в электронных приборах, получим возможность защитить конструкции от воздействия внешних факторов окружающей среды, что значительно увеличит срок годности данных приборов.

Заявляемое техническое решение позволяет значительно расширить область применения, оно может быть использовано в транзисторах, резисторах, полупроводниковых датчиках и других оптико-электронных приборах, лазерных диодах, светоизлучающих диодах и т.д.

Данное изобретение служит для герметизации в лазерных диодах светоизлучающих диодах и т.д. и т.п. от воздействия внешних факторов окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕРМЕТИЗАЦИИ КОРПУСА ЭЛЕКТРОННОГО ПРИБОРА | 2002 |

|

RU2233568C1 |

| ГЕРМЕТИЧНЫЙ КОРПУС ВЫСОКОВАКУУМНОГО ПРЕЦИЗИОННОГО ПРИБОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2356126C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОГО МИКРОГИРОСКОПА | 2012 |

|

RU2521678C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ПАЙКОЙ | 2023 |

|

RU2829164C1 |

| КОРПУС БЕСПОТЕНЦИАЛЬНОГО СИЛОВОГО МОДУЛЯ | 2020 |

|

RU2740028C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО КОРПУСА МИКРОЭЛЕКТРОННОГО УСТРОЙСТВА С КОНТРОЛИРУЕМОЙ СРЕДОЙ В ЕГО ВНУТРЕННЕМ ОБЪЕМЕ | 2017 |

|

RU2660799C1 |

| ГЕРМЕТИЧНЫЙ КОРПУС ПРИБОРА | 2010 |

|

RU2455802C2 |

| ПОЛУПРОВОДНИКОВЫЙ ВЫПРЯМИТЕЛЬНЫЙ МОСТ | 1992 |

|

RU2020655C1 |

| КОРПУС МОЩНОЙ ГИБРИДНОЙ СВЧ ИНТЕГРАЛЬНОЙ СХЕМЫ | 2017 |

|

RU2659304C1 |

| ГЕРМЕТИЧНЫЙ КОРПУС ДЛЯ РАДИОЭЛЕКТРОННЫХ ПЛАТ | 2002 |

|

RU2233567C1 |

Изобретение относится к области оптико-электронной техники и электронных приборов, а также может быть использовано в приборах, для которых требуется герметизация корпуса изделия. Технический результат - повышение надежности прибора, увеличение срока его службы. Достигается тем, что в электронный прибор, состоящий из корпуса и крышки, герметично соединенных между собой, между корпусом и крышкой дополнительно введена прокладка в виде заданной геометрической фигуры из легко свариваемого материала, при этом выступающая часть прокладки закреплена в пазу, а паз выполнен на торцевой части корпуса под периметром крышки, причем прокладка соединена с корпусом и крышкой припоем, либо диффузионной сваркой, либо электроконтактной сваркой для обеспечения герметичности. Кроме того прокладка выполнена Т-образной в сечении; прокладка выполнена Г-образной в сечении; прокладка выполнена в виде тора; прокладка выполнена из титановых сплавов; прокладка выполнена из нержавеющих материалов; прокладка выполнена из металлического материала с памятью формы. 6 з.п. ф-лы, 5 ил.

| ГЕРМЕТИЧНЫЙ КОРПУС МИКРОМОДУЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2037280C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КОРПУСА ЭЛЕКТРОННОГО ПРИБОРА | 2002 |

|

RU2233568C1 |

| Герметичный корпус | 1989 |

|

SU1651396A1 |

| Герметичный корпус | 1978 |

|

SU723811A1 |

| DE 3248715 A1, 05.07.1984. | |||

Авторы

Даты

2006-04-27—Публикация

2004-08-31—Подача