Изобретение относится к радиоэлектронике, а именно к способам изготовления герметичных электронных модулей (ЭМ), и может быть использовано при конструировании герметичных электронных модулей.

Одним из главных требований при конструировании радиоэлектронной аппаратуры (РЭА) является обеспечение защиты ее элементов от механических повреждений и негативного воздействия окружающей среды: влаги, плесневых грибков, пыли, песка и грязи. Для решения данной задачи применяют герметизацию ЭМ РЭА, осуществляемую с помощью обволакивания, заливки или помещения электронных компонентов ЭМ в полый корпус. Обволакивание заключается в образовании покровных оболочек на поверхности ЭМ, предназначенных для кратковременной работы в условиях воздействия влаги. При герметизации заливкой свободное пространство между электронными компонентами и стенкой защитного корпуса заполняют изоляционным материалом. Изделия без корпуса заливают в специальной форме. Однако обволакивание и заливка не заменяют полной герметизации. Полную герметизацию ЭМ осуществляют, помещая электронные компоненты внутрь полого, чаще металлического, корпуса, который затем накрывают крышкой и стык крышки и корпуса герметизируют.

Помимо защиты от воздействия окружающей среды и механических повреждений к герметизации ЭМ РЭА предъявляют дополнительные требования. Конструкция герметизируемых модулей РЭА должна обеспечивать свободный доступ к внутренним элементам РЭА для уменьшения времени на поиск неисправности при проведении периодических осмотров и проверок. Отсюда вытекает требование высокой ремонтопригодности электронного модуля бортовой РЭА.

Кроме того, в сложных многофункциональных изделиях РЭА важным является соблюдение требований электромагнитной совместимости между ЭМ, элементами сверхвысокочастотных (СВЧ) и низкочастотных (НЧ) трактов и иных навесных компонентов. Конструкция герметизируемых ЭМ должна обеспечивать данные требования. Следовательно, конструкция электронного модуля бортовой РЭА должна обеспечивать требования к электро-радио герметичности.

В настоящее время существует ряд способов герметизации модулей в радиоэлектронной промышленности: герметизация с помощью шовно-роликовой сварки, герметизация с помощью лазерной сварки, механическая герметизация, герметизация пайкой.

Метод шовно-роликовой сварки применим к малогабаритным микросборкам, не имеющим прямых углов (для герметизации в один проход). Что значительно ограничивает спектр конструкций модулей, подходящих для этой сварки. Помимо этого, существующие решения, в виде технологического оборудования, для герметизации крупногабаритных модулей дорогостоящие и требуют трудоемкой переналадки под герметизацию изделий другого типоразмера.

Метод лазерной сварки - это метод сварки, который использует лазерный луч высокой плотности в качестве источника тепла. Он является эффективным и точным способом соединения материалов и широко применяется в лазерной обработке. Но в части изготовления герметичных электронных модулей он несет в себе недостаток, заключающийся в низкой ремонтопригодности. Этот фактор, связанной со спецификой работы СВЧ изделий, их настройки и эксплуатации, является ключевым при операции выявления отказов.

В качестве механического метода используется герметизация индиевой проволокой или токопроводящим жгутом в зазор между бортиком корпуса и гермокрышкой. Данный метод требует трудоемкой слесарной операции, зависящей от квалификации исполнителя и имеющей низкую повторяемость процесса, что несет в себе затруднения в данный момент в части автоматизации.

Герметизация пайкой является «традиционным» методом.

Герметизация пайкой является широко распространенным способом герметизации в производстве полупроводниковых приборов (например, герметизация маломощных диодов в металлостеклянном корпусе с охватывающим спаем, некоторые конструкции микросхем в плоских металлостеклянных и металлокерамических корпусах и другое).

Сущность процесса герметизации пайкой заключается в соединении металлических или металлизированных поверхностей деталей корпусов с помощью припоя, который при температуре пайки смачивает паяемые поверхности, заполняет капиллярный зазор между ними и, кристаллизуясь, связывает их в монолитную герметическую конструкцию. Активация соединяемых поверхностей в этом случае осуществляется действием флюса. При бесфлюсовых способах пайки роль флюса выполняет газовая среда или специальные компоненты припоя. Прочность соединения, как правило, равна прочности припоя.

Одним из распространенных видов способа герметизации пайкой является герметизация пайкой в конвейерных печах. Конвейерные печи просты и надежны по конструкции, обладают достаточно равномерным распределением температуры в рабочем объеме. Рабочий канал печи, выполненный из жаростойких сталей, представляет собой прямонакальный нагреватель. Движущаяся лента с определенной скоростью проходит непрерывно через печь. Она перемещает загруженные кассеты, установленные с одного конца трубы. Для предохранения паяемых деталей корпусов и припоя от окисления в процессе нагрева рабочее пространство печи заполняют чистым и сухим инертным газом, который выбирают в зависимости от паяемых деталей корпусов и припоя (обычно это азот).

Способ пайки в конвейерной печи обеспечивает высокое качество паяных соединений. Преимуществами способа герметизации низкотемпературной пайкой в конвейерной печи являются: отсутствие окисления поверхностей деталей и припоя при нагреве; уменьшение деформации узлов благодаря равномерности их нагрева и жесткости кассет; отсутствие пережогов, коробления, наплывов припоя, требующих зачистки; возможность сборки приборов или микросхем с несколькими паяемыми выводами. Однако, при мелкосерийном выпуске продукции применение герметизации пайкой в конвейерных печах становится экономически нецелесообразным. Производство СВЧ-модулей не всегда требует больших объемов изготовления серийных, а тем более опытных партий изделий.

Таким образом, в случае применения метода ручной пайки недостатками являются требование высокой квалификации, выражающейся в трудоемкой слесарной операции, зависящей от квалификации исполнителя и имеющей низкую повторяемость процесса. Что также не способствует повышению технологичности и автоматизации процесса герметизации. В случае применения способа герметизации методом лазерной сварки ключевым недостатком является низкая ремонтопригодность.

Известно техническое решение (патент РФ №179620, МПК H01R 13/52, публикация от 21.05.2018), в котором в корпусе герметичного прибора с вакуумным объемом между его крышкой и вставленным в отверстие в корпусе многоконтактным соединителем, содержащим печатную плату с токоведущими проводниками, со стороны, обращенной в вакуумную полость прибора, вокруг отверстия под многоконтактный соединитель выполняют замкнутую канавку под уплотнительный элемент. Вокруг канавки конгруэнтно ее периметру выполняют глухие отверстия пол винты, которые предназначены для прижатия печатной платы через нажимную планку к уплотнительному элементу, обеспечивая тем самым герметичность вакуумной полости прибора. Уплотнительный элемент может быть выполнен из эластомера. Канавка, в которую укладывают уплотнительный элемент, имеет прямоугольную или округлую форму. Недостатком описанного способа является низкая технологичность автоматизации процесса, заключающаяся в необходимости изготовления уплотнительных элементов для каждой конкретной конструкции прибора заданных формы и размеров.

Известно техническое решение (патент РФ №2688035, МПК H01L 23/06, публикация от 17.05.2019), в котором раскрыт способ герметизации корпуса после проведения технологических операций по сборке электрической части модуля с помощью лазерной импульсной сварки. Способ изготовления металлокерамического корпуса силового полупроводникового модуля на основе высокотеплопроводной керамики включает в себя этап герметизации лазерной импульсной сварки. При этом подчеркивается, что лазерная импульсная сварка крышки обеспечивает достаточную герметичность силового полупроводникового модуля. Недостатком этого способа является низкая ремонтопригодность.

Известно техническое решение (патент № CN 206689626 U, МПК B23K 26/21, публикация от 01.12.2017 г.), в котором описано быстрозажимное устройство для лазерной пайки и герметизации микроволнового модуля, включающее основание, установку фиксированного монтажного гнезда на основании, быстрозажимное устройство для лазерной пайки и герметизации микроволнового модуля. Недостатком данного устройства является низкая ремонтопригодность при герметизации лазерной пайкой.

Техническим результатом предлагаемого технического решения является снижение трудоемкости и длительности технологических процессов при сохранении ремонтопригодности изделий и электро-радио герметичности за счет автоматизации технологического процесса и исключения влияния человеческого фактора при реализации работ за счет замещения ручного труда, уход от потребности в применении мощных паяльников с низким рассеиванием тепла, из-за чего, дополнительно, требовалась механообработка паяльного жала для придания ему необходимой формы.

Технический результат достигается тем, что процесс герметизации пайкой модулей происходит в автоматическом режиме с помощью паяльника-манипулятора за счет создания управляющей программы, включающий в себя процесс построения траектории движения манипулятора по шву и подбора номинальной дозировки припоя для подачи на паяный шов и жало паяльника в автоматическом режиме, прогрева рабочих органов станка (плитки и паяльника) в автоматическом режиме, запуска управляющей программы станка для групповой пайки изделий. Устройство системы паяльника-манипулятора, реализующее этот способ, включает в себя блок числового программного управления станка, блок исполнительных механизмов станка, а также портативный компьютер станка, контроллер нагревательной плитки, нагревательную плитку станка, кондуктор с массивом посадочных мест, манипулятор-паяльник с контроллером паяльника. При этом блок числового программного управления станка включает в себя программное обеспечение (устройство ввода), устройство запоминания информации, пульт управления и индикации, устройство интерполяции, устройство скоростей, устройство коррекции программы, устройство технологических команд, устройство согласования, устройство питания, устройство стандартных циклов, устройство управления приводами подач.

Краткое описание чертежей.

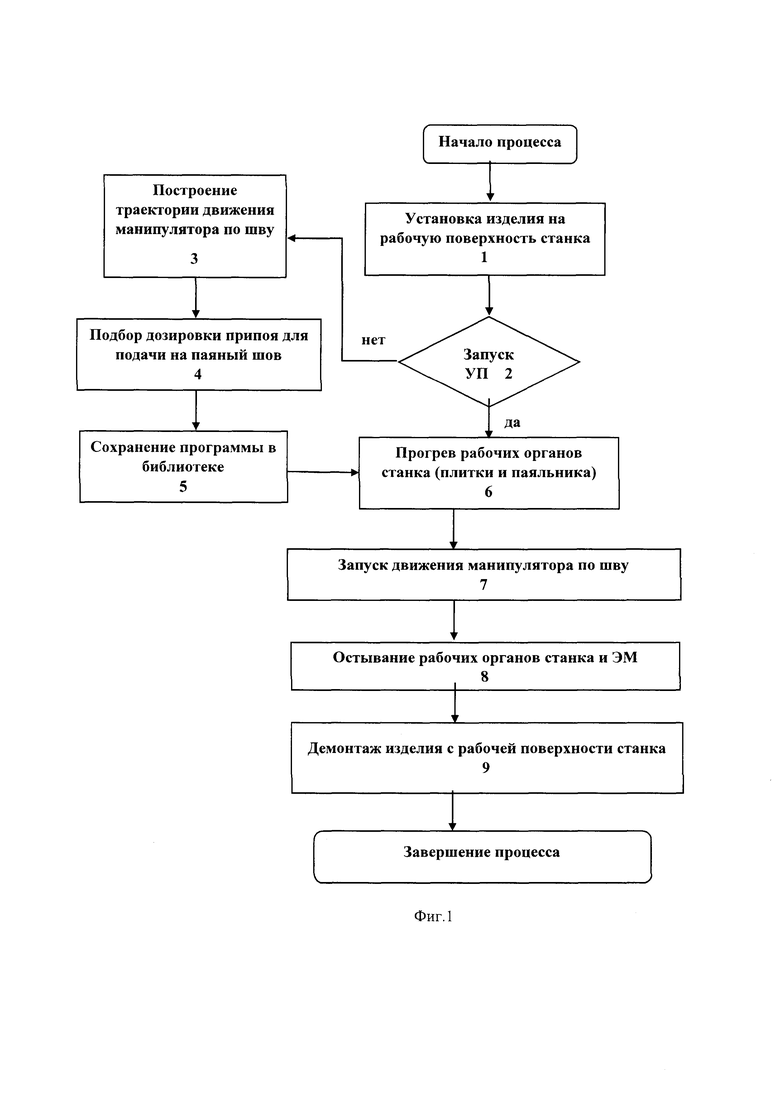

Фиг. 1 представляет собой изображение с описанием способа и его этапов реализации процесса автоматической герметизации пайкой. На этой фигуре показаны этапы установки изделия на рабочую поверхность станка 1, запуска УП (управляющей программы) 2, построения траектории движения манипулятора по шву 3, подбора дозировки припоя для подачи на паяный шов 4, сохранения программы в библиотеке 5, прогрева рабочих органов станка (плитки и паяльника) 6, запуска движения манипулятора по шву 7, остывания рабочих органов станка и ЭМ 8, демонтажа изделия с рабочей поверхности станка 9.

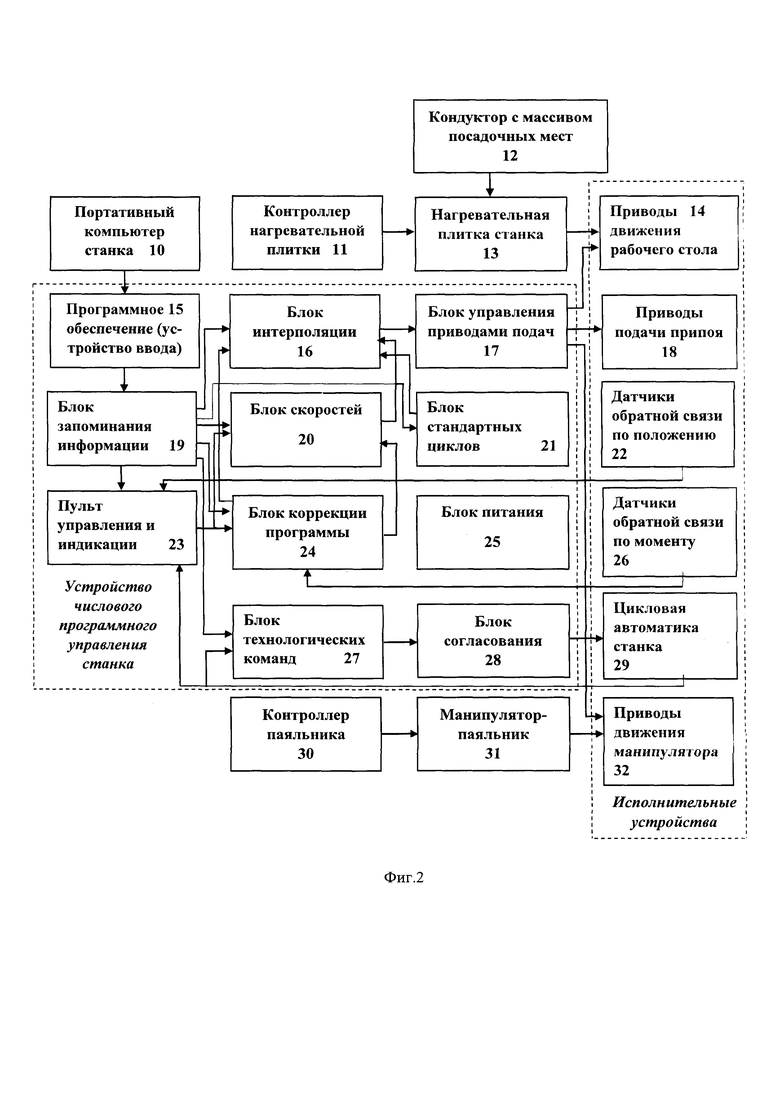

На фиг. 2 изображено устройство системы паяльника-манипулятора. На этой фигуре показаны следующие части системы паяльника-манипулятора: портативный компьютер станка 10, контроллер нагревательной плитки 11, кондуктор с массивом посадочных мест 12, нагревательная плитка станка 13, приводы движения рабочего стола 14, программное обеспечение (устройство ввода) 15, блок интерполяции 16, блок управления приводами подач 17, приводы подачи припоя 18, блок запоминания информации 19, блок скоростей 20, блок стандартных циклов 21, датчики обратной связи по положению 22, пульт управления и индикации 23, блок коррекции программы 24, блок питания 25, датчики обратной связи по моменту 26, блок технологических команд 27, блок согласования 28, цикловая автоматика станка 29, контроллер паяльника 30, манипулятор-паяльник 31, приводы движения манипулятора 32.

Радиоэлектронная аппаратура (РЭА) находит свое практическое применение почти во всех существующих технических отраслях. Современная электронная аппаратура должна соответствовать определенным уровням качества, быть надежной и экономически выгодной. Все это обеспечивается путем внедрения и освоения на производствах оборудования, осуществляющего операции по автоматизированной сборке с высокой точностью и повторяемостью технологических процессов. С развитием науки и техники неуклонно увеличивается сложность функциональных узлов современных инновационных электронных изделий, таких как электронные блоки и модули СВЧ диапазона, что влечет за собой массовый переход с «ручного» способа сборки изделий на автоматизированное производство.

Сущность настоящего изобретения заключается в том, что процесс герметизации пайкой модулей происходит в автоматическом режиме с помощью паяльника-манипулятора за счет создания управляющей программы, включающий в себя процесс построения траектории движения манипулятора по шву 3, подбор номинальной дозировки припоя для подачи на паяный шов и жало паяльника в автоматическом режиме 4, прогрев рабочих органов станка (плитки и паяльника) в автоматическом режиме 6, запуска управляющей программы 2, запуска движения манипулятора по шву 7. Помимо этого процесс герметизации пайкой включает установку изделия на рабочую поверхность станка 1, сохранение программы в библиотеке 5, остывание рабочих органов станка и электронных модулей 8, демонтаж изделия с рабочей поверхности станка 9.

Это позволяет значительно сократить общее время, затрачиваемое на сборочно-монтажные операции, являющиеся наиболее важными в технологическом процессе изготовления электронных изделий в силу того, что они оказывают определяющее влияние на технологические характеристики изделий и отличаются высокой трудоемкостью. Автоматизация и механизация этих операций дает наибольший положительный эффект для снижения трудоемкости изготовления изделий, что является важным фактором, и, в сравнении с ручным монтажом, имеет большое преимущество в части временных затрат при сохранении ремонтопригодности изделий и электро-радио герметичности на достаточно высоком уровне. В сравнении с альтернативными методами герметизации предлагаемый способ позволяет производить демонтаж крышки без механических нарушений корпуса и без потребности в применении сложного технологического оборудования, что обеспечивает достаточно высокую ремонтопригодность модуля.

Время написания программы варьируется в зависимости от сложности конструктива изделия и составляет незначительную величину, данная операция делается однократно и требует переналадки только в случае изменения конструктива. Среднее время запайки, в зависимости от габаритов корпуса, занимает на порядок меньше времени по сравнению с пайкой вручную.

Автоматизированная пайка обладает весомым преимуществом над ручным монтажом за счет отсутствия в ней подготовительных операций, таких как: подготовка рабочего места монтажника, установка изделия на кондуктор для фонового подогрева, прогрев и механическая подготовка жала паяльника, и т.д. Благодаря простой фиксации изделий на рабочей плоскости станка, а также их групповой пайки с подачей припоя по заданной программе, автоматизированное оборудование, осуществляющее данные операции, позволяет достичь высокого уровня производительности, который недостижим при соответствующей стоимости и сложности при технологии ручного монтажа.

Такие факторы как снижение количества расходных материалов, затрачиваемых на данную операции в сравнении с ручным методом, меньшей стоимости оплаты труда одного оператора, осуществляющего объем работ сопоставимый с несколькими высококвалифицированными монтажниками, позволяют существенно снизить себестоимость выпускаемой продукции особенно при серийном производстве.

За счет практической неизменности условий производства и сохраняемости параметров термопрофилей в процессе пайки, значительно снижена вероятность выхода из строя элементной базы из-за термоударов. Дополнительно благодаря тому, что операции осуществляют автоматические роботы, исключается вероятность повреждения элементной базы электростатикой, вследствие чего повышается выход годной продукции.

Результирующий эффект от автоматизированного способа герметизации пайкой, выражающийся в увеличении срока службы выпускаемых блоков и модулей, их высокой ремонтопригодности и электро-радио герметичности, говорит о перспективности и востребованности данной технологии при разработке и производстве современных наукоемких изделий электронной техники в реалиях конкурентного рынка.

Так, в ходе промышленного применения данного способа герметизации были зафиксированы следующие конкретные временные показатели. Программа пишется от 15-20 минут в зависимости от сложности конструктива изделия, данная операция делается однократно и требует переналадки только в случае изменения конструктива. Среднее время запайки занимает около 5 минут, в то время как вручную это занимает от 20 до 30 минут (в зависимости от габаритов корпуса).

Для реализации данного технического решения, выраженного в способе герметизации пайкой, предлагается устройство системы паяльника-манипулятора, представляющее собой портативный компьютер станка 10, контроллер нагревательной плитки 11, кондуктор с массивом посадочных мест 12, нагревательную плитку станка 13, приводы движения рабочего стола 14, программное обеспечение (устройство ввода) 15. блок интерполяции 16. блок управления приводами подач 17, приводы подачи припоя 18, блок запоминания информации 19, блок скоростей 20, блок стандартных циклов 21, датчики обратной связи по положению 22, пульт управления и индикации 23, блок коррекции программы 24, блок питания 25, датчики обратной связи по моменту 26, блок технологических команд 27, блок согласования 28, цикловая автоматика станка 29, контроллер паяльника 30, манипулятор-паяльник 31, приводы движения манипулятора 32.

Портативный компьютер станка 10 посредством программного обеспечения (устройства ввода) 15 выдает управляющие воздействия, в виде электрических импульсов с заданным временем, на приводы станка (исполнительные устройства), контролирует их движения для обеспечения корректного перемещения манипулятора в рабочей области, а также за счет интегрированного математического аппарата рассчитывает необходимую скорость подачи припоя на конкретном шаге перемещения (длины управляющего импульса) в соответствии с управляющей программой станка.

Исполнительными устройствами робота манипулятора являются электродвигатели приводов, отвечающих за движение манипулятора, рабочего стола и подачи припоя к паяльнику, а также ряд вспомогательных систем, отвечающих за обратную связь и автоматику станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ГИБРИДНО-ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2006 |

|

RU2315392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОГО ЭЛЕКТРОННОГО МОДУЛЯ И КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2469063C1 |

| Способ изготовления герметичного электронного модуля | 2018 |

|

RU2697458C1 |

| Электропаяльник для пайки и демонтажа | 1979 |

|

SU912422A1 |

| СПОСОБ КОНВЕКЦИОННОЙ ПАЙКИ КОМПОНЕНТОВ ПОВЕРХНОСТНОГО МОНТАЖА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2389163C1 |

| Электрический паяльник | 1975 |

|

SU538837A1 |

| Полуавтоматическая установка для индукционной пайки кабельных сборок СВЧ | 2022 |

|

RU2815772C1 |

| СПОСОБ ПАЙКИ БЕЗВЫВОДНЫХ ЭЛЕКТРОРАДИОИЗДЕЛИЙ НА ПЕЧАТНУЮ ПЛАТУ | 2006 |

|

RU2311272C1 |

| ПАЯЛЬНАЯ ГОЛОВКА АВТОМАТА ПАЙКИ ЭЛЕКТРОЭЛЕМЕНТОВ НА ПЕЧАТНЫЕ ПЛАТЫ | 2009 |

|

RU2426284C2 |

| Электрический тигель | 1980 |

|

SU897429A1 |

Изобретение относится к изготовлению электронных модулей и может быть использовано при конструировании герметичных корпусов СВЧ-модулей. Устанавливают герметизируемые корпуса на рабочую поверхность нагревательной плитки паяльного станка с помощью кондуктора с массивом посадочных мест, производят прогрев плитки и паяльника-манипулятора и осуществляют групповую пайку в соответствии с управляющей программой. Паяльный станок содержит паяльник-манипулятор с контроллером, нагревательную плитку с контроллером и блок исполнительных механизмов станка с обратной связью. Блок числового программного управления паяльным станком содержит блок ввода информации, блок запоминания информации, пульт управления и индикации, блок интерполяции, блок скоростей, блок коррекции программы, блок технологических команд, блок согласования, блок питания, блок стандартных циклов и блок управления приводами. Техническим результатом является снижение трудоемкости и длительности технологических процессов при сохранении ремонтопригодности изделий и электро-радио герметичности. 2 н.п. ф-лы, 2 ил.

1. Способ герметизации пайкой корпусов СВЧ-модулей, отличающийся тем, что осуществляют групповую пайку корпусов СВЧ-модулей в автоматическом режиме с помощью паяльного станка, при этом создают управляющую программу, включающую построение траектории движения паяльника-манипулятора по шву, подбор номинальной дозировки припоя для подачи на паяный шов и жало паяльника-манипулятора, затем устанавливают герметизируемые корпуса СВЧ-модулей на рабочую поверхность нагревательной плитки паяльного станка с помощью кондуктора с массивом посадочных мест, производят прогрев плитки и паяльника-манипулятора и осуществляют пайку в соответствии с управляющей программой.

2. Паяльный станок для герметизации пайкой корпусов СВЧ-модулей, отличающийся тем, что он содержит кондуктор с массивом посадочных мест для размещения герметизируемых корпусов СВЧ-модулей, паяльник-манипулятор с контроллером, нагревательную плитку с контроллером, блок исполнительных механизмов станка с обратной связью, включающих привод движения рабочего стола, привод паяльника-манипулятора и привод подачи припоя, портативный компьютер с блоком числового программного управления паяльным станком, содержащим блок ввода информации, блок запоминания информации, пульт управления и индикации, блок интерполяции, блок скоростей, блок коррекции программы, блок технологических команд, блок согласования, блок питания, блок стандартных циклов и блок управления приводами, при этом он выполнен с возможностью осуществления способа по п. 1.

| CN 206689626 U, 01.12.2017 | |||

| Установка пайки корпусов электронных приборов | 1985 |

|

SU1333492A1 |

| СПОСОБ ВАКУУМНОЙ ПАЙКИ СИЛОВЫХ МОДУЛЕЙ ЭЛЕКТРОНИКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2412790C1 |

| Герметичное соединение деталей радиоэлектронной аппаратуры | 1987 |

|

SU1499421A1 |

| Лебедка для буксирования самолетом конусов и мишеней | 1947 |

|

SU73632A1 |

Авторы

Даты

2024-10-24—Публикация

2023-11-30—Подача