В соответствии с настоящим изобретением предлагаются способ и устройство для изготовления пряди (из) композиционного материала, образованной за счет объединения множества непрерывных стекловолокон и непрерывных волокон органического термопластичного материала с высокой усадкой.

Изготовление прядей композиционных материалов раскрыто, в частности, в патенте ЕР-А-0367661, где описан способ с использованием первой установки, содержащей фильеру, которая содержит стекло в расплавленном состоянии, из которого вытягивают непрерывные стекловолокна, и второй установки, содержащей прядильную головку, запитываемую под давлением расплавленным органическим термопластичным материалом, из которого получают непрерывные волокна.

Два типа волокон объединяют по меньшей мере в одну прядь композиционного материала, причем при объединении (сборке) волокна могут иметь вид полотен или полотна и прядей. В пряди композиционного материала стекловолокна окружены термопластичными волокнами, которые защищают стекловолокна от трения с поверхностями твердых тел, с которыми указанная прядь находится в контакте.

Если введение термопластичных волокон позволяет улучшить стойкость пряди к абразивному износу, то оно также создает напряжения в пряди, вызванные усадкой указанных волокон, что создает извитость стекловолокон. Извитость особенно заметна в том случае, когда прядь композиционного материала намотана в виде бобины, так как эта бобина деформируется по всему своему периметру.

Усадка создает многочисленные трудности: она заставляет использовать толстые манжеты для реализации бобин, чтобы они могли выдерживать стягивание, создаваемое прядью композиционного материала, и нарушает размотку пряди с бобины, так как бобина не имеет идеальных геометрических характеристик, которые требуются для предусмотренного применения. Кроме того, такая прядь не является предпочтительной для использования в качестве упрочняющего материала для плоских деталей больших размеров, так как за счет извитости волокна не совмещены идеальным образом в готовом композиционном материале. За счет этого снижается способность упрочнения прядей в данном направлении.

Для решения проблемы усадки термопластичных волокон уже были предложены различные решения.

В патенте ЕР-А-0505275 предложен способ изготовления пряди композиционного материала, аналогичный описанному ранее в патенте ЕР-А-0367661, который предусматривает формирование термопластичных волокон при помощи прядильной головки, которую обычно используют в области производства синтетических волокон. За счет этого становится возможным получение пряди композиционного материала, образованной из одного или нескольких стекловолокон, окруженных органическими волокнами, которая не зависит от конфигурации прядильной головки, использованной для экструзии органических волокон.

В патенте ЕР-А-0599695 предложено производить перемешивание термопластичных волокон со стекловолокнами со скоростью во время совместного перемешивания, которая превышает скорость вытяжки стекловолокон. Разницу скоростей выбирают так, чтобы за счет усадки компенсировать начальный избыток длины термопластичных волокон по отношению к стекловолокнам.

При осуществлении предложенного способа термопластичные волокна направляют на вытяжной прибор барабанного типа с регулируемой скоростью, который увеличивает избыток длины, что позволяет получить прядь композиционного материала, в которой стекловолокна являются линейными, а термопластичные волокна являются извитыми.

В патенте ЕР-А-0616055 предложен еще один способ изготовления пряди композиционного материала стекло/термопластичный материал, в котором перемешивают полотно термопластичных волокон со жгутом или полотном стекловолокон, причем термопластичные волокна, выше точки сходимости (объединения), нагревают до температуры, превышающей их температуру релаксации, подвергают вытяжке и затем охлаждают. Полученная прядь композиционного материала не имеет извитости и является стабильной во времени.

Прямое изготовление ровингов (жгутиков), без промежуточного этапа размотки прядильного кулича и намотки в бобину, осуществляют непрерывно за счет вытяжки пряди композиционного материала через фильеру со скоростью, сравнимой со скоростью вытяжки стекловолокон. С этой уже значительной скоростью (от нескольких метров до десятка метров в секунду) связана скорость вытяжки термопластичных волокон выше точки сходимости, которая является еще более высокой.

Изготовление пряди композиционного материала без извитости в таких условиях осуществляют за счет точной синхронизации относительных скоростей элементов вращения вытяжного прибора и поддержания начальной разницы скоростей вытяжки стекловолокон и термопластичных волокон.

Эти условия ограничены использованием термопластичных материалов с ограниченной усадкой. При более значительной усадке, вытяжной прибор перестает работать, так как его скорость не может быть повышена так, чтобы в достаточной степени увеличить длину термопластичных волокон, чтобы прядь композиционного материала не имела извитости.

Задачей настоящего изобретения является создание способа, позволяющего изготавливать прядь композиционного материала, содержащую совместно перемешанные непрерывные волокна из термопластичного материала с высокой усадкой и непрерывные стекловолокна, которая не имеет никакой извитости во время своего изготовления и которая остается стабильной во времени.

Эта задача решена при помощи способа изготовления пряди композиционного материала, образованной за счет совместного перемешивания непрерывных стекловолокон, вытянутых механически через отверстия фильеры, наполненной расплавленным стеклом, и непрерывных волокон органического термопластичного материала, вышедших из прядильной головки, причем указанные термопластичные волокна перемешаны в виде полотна со жгутом или полотном стекловолокон, при этом ранее совместного перемешивания со стекловолокнами термопластичные волокна подвергают вытяжке, нагревают и затем набрасывают на движущуюся опору со скоростью, которая при их наброске на опору превышает скорость перемещения указанной опоры. Совместное действие вытяжки и наброски нагретых термопластичных волокон придает им существенную степень извитости, которая позволяет затем компенсировать усадку термопластичного материала в пряди композиционного материала.

Аналогичным образом, нагревание и наброску термопластичных волокон производят одновременно.

В соответствии с другим вариантом осуществления настоящего изобретения термопластичные волокна направляют в виде полотна до стекловолокон, также в виде полотна, и объединяют с этими последними со скоростями, идентичными тем, которые существуют между валиком устройства для нанесения покрытия и точкой сборки совокупности волокон в прядь композиционного материала.

В соответствии с другим вариантом термопластичные волокна набрасывают на стекловолокна, нанесенные на движущуюся опору, в направлении движения указанной опоры. В результате этого получают полотно, образованное за счет переплетения извитых термопластичных волокон с линейными стекловолокнами, причем это полотно затем собирают, чтобы образовать прядь композиционного материала.

Способ в соответствии с настоящим изобретением позволяет получить прядь композиционного материала безо всякой извитости: стекловолокна, которые введены в прядь композиционного материала, являются линейными сразу после их сборки с термопластичными волокнами, и они сохраняют свою линейность после намотки в рулон. В конечном счете термопластичные волокна в пряди композиционного материала могут быть линейными или извитыми, в зависимости от степени извитости, которая была им придана вначале.

Настоящее изобретение позволяет образовывать бобины в обычных условиях производства стекловолокон, в частности, используя манжеты обычной толщины, при условии отсутствия стягивания за счет пряди композиционного материала, причем эти манжеты могут быть сняты, чтобы получить клубки, и при необходимости могут быть использованы повторно. Это создает преимущество, связанное с возможностью извлечения пряди композиционного материала в соответствии с принципом разматывания (снаружи) или распускания (раскручивания) (изнутри).

Кроме того, способ в соответствии с настоящим изобретением позволяет получать прядь композиционного материала без извитости, с использованием термопластичного материала с высокой усадкой, причем этот способ обеспечивает равномерное распределение и важное совместное перемешивание волокон внутри пряди композиционного материала.

В соответствии с настоящим изобретением предлагается также устройство, позволяющее осуществить этот способ.

В соответствии с настоящим изобретением для изготовления пряди композиционного материала, образованной из непрерывных стекловолокон и непрерывных термопластичных волокон с высокой усадкой, это устройство содержит, с одной стороны, установку, которая содержит по меньшей мере одну фильеру, запитываемую расплавленным стеклом, нижняя сторона которой содержит множество отверстий, причем эта фильера объединена с устройством для нанесения покрытия, и, с другой стороны, установку, которая содержит по меньшей мере одну прядильную головку, запитываемую под давлением расплавленным органическим термопластичным материалом, причем нижняя сторона прядильной головки содержит множество отверстий, при этом указанная прядильная головка объединена с вытяжным прибором барабанного типа, с устройством наброски термопластичных волокон, снабженным средством нагрева, с движущейся опорой типа барабана, и со средством, позволяющим перемешивать термопластичные волокна со стекловолокнами, и, наконец, со средствами, общими для двух установок, позволяющими производить сборку пряди композиционного материала и ее намотку на бобину.

Вытяжной прибор с барабанами содержит по меньшей мере два валика, работающие с переменными скоростями, преимущественно обеспечивающими возрастающую линейную скорость термопластичных волокон. Когда вытяжной прибор содержит больше двух валиков, эти последние преимущественно работают парами. Вытяжной прибор может быть снабжен средствами нагрева, например средствами электрического или инфракрасного нагрева, преимущественно размещенными в первом барабане, которые предварительно нагревают термопластичные волокна и способствуют их вытяжке.

Средство, которое осуществляет наброску термопластичных волокон на движущуюся опору, преимущественно представляет собой устройство, использующее свойства флюидов, которыми могут быть жидкости или газы, такие как воздух, нагнетаемый или сжатый. Преимущественно речь идет о системе Вентури, единственной ролью которой является наброска термопластичных волокон с приданием им необходимой ориентации и соответствующего пространственного распределения, без придания дополнительной скорости.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения средства нагрева, в частности средства электрического нагрева, объединены с устройством, обеспечивающим наброску термопластичных волокон. За счет этого нагрев термопластичных волокон до температуры, близкой к их температуре размягчения, осуществляется равномерно и быстро, что позволяет получить состояние достаточной извитости при наброске на движущуюся опору.

Движущаяся опора может быть образована барабаном, на поверхности которого имеются перфорации и который содержит элемент разделения внутреннего объема по меньшей мере на два отсека, один из которых подключен к средству, позволяющему поддерживать разрежение, а другой объединен со средством, позволяющим создавать избыточное давление. Размер и расположение отсеков выбирают так, чтобы поддерживать термопластичные волокна в их состоянии начальной извитости, в виде полотна на поверхности барабана, расположенного сверху над первым отсеком, и чтобы получить разделение полотна, когда оно проходит над вторым отсеком.

Средство, позволяющее перемешивать два типа волокон, может быть образовано системой Вентури, как уже было указано здесь выше, которая позволяет набрасывать термопластичные волокна на полотно или в жгут стекловолокон. Эта система преимущественно набрасывает термопластичные волокна со скоростью, равной скорости вытяжки стекловолокон.

Средство, обеспечивающее совместное перемешивание волокон, также может быть образовано при помощи движущейся опоры типа барабана. В этом случае барабан служит опорой для полотна стекловолокон, которое охватывает его, причем имеющие извитость термопластичные волокна в виде полотна перемешиваются со стекловолокнами на образующей барабана.

Описанные ранее устройства позволяют получать пряди композиционных материалов с использованием термопластичных волокон с высокой усадкой, преимущественно имеющих извитость, и стекловолокон, причем указанные пряди не испытывают никакой последующей деформации, то есть остаются стабильными во времени.

Такие устройства применимы к любым известным типам стекла, например, таким как стекло Е, R, S, AR или С, причем стекло Е является предпочтительным.

Аналогично, можно использовать любой термопластичный материал, который может иметь сильную усадку, например полимер, принадлежащий к группе полиуретанов, сложных полиэфиров, таких как полиэтилентерефталат (PET) и полибутилентерефталат (РВТ), и полиамидов, таких как полиамид-6, полиамид-6,6, полиамид-11 и полиамид-12.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи.

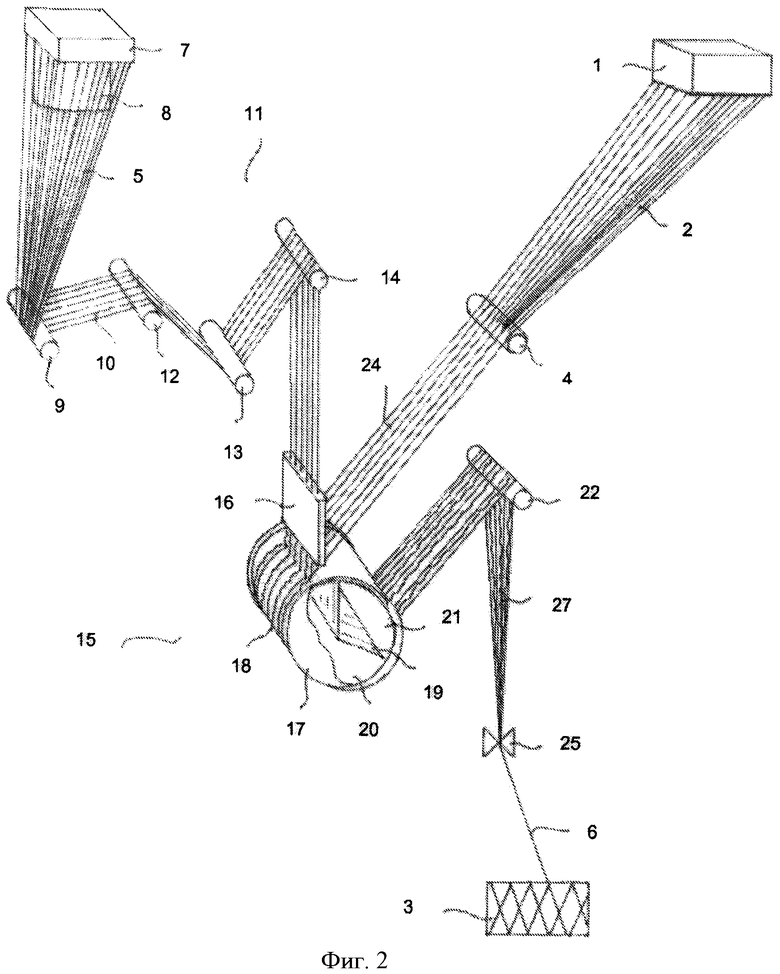

На фиг.1 схематично показана установка в соответствии с настоящим изобретением.

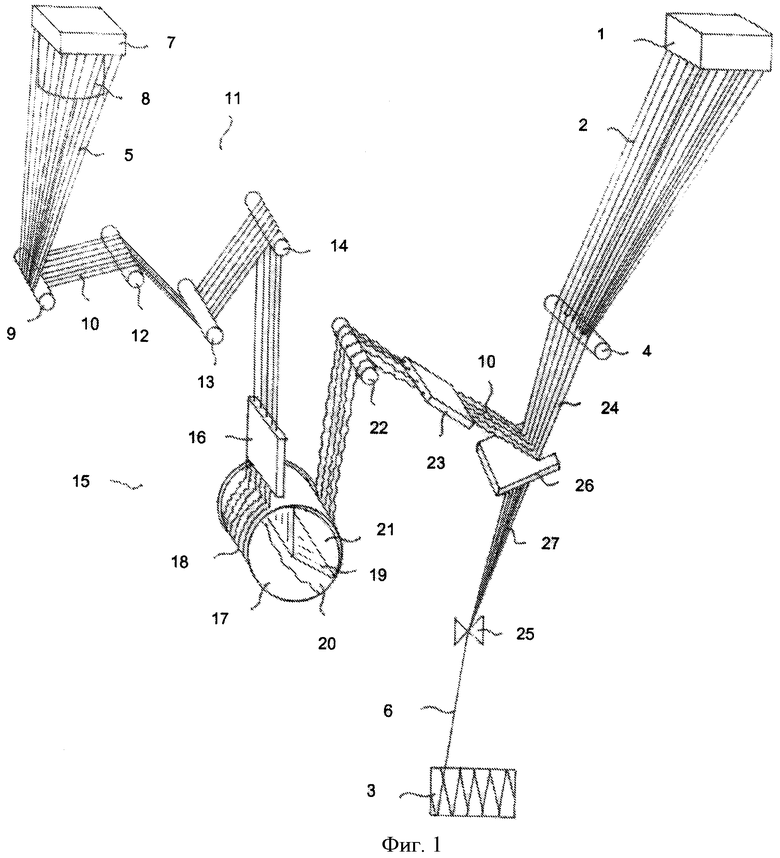

На фиг.2 схематично показан второй вид осуществления настоящего изобретения.

На фиг.1 схематично показана вся установка в соответствии с настоящим изобретением. Она имеет фильеру 1, запитываемую расплавленным стеклом либо при помощи бункера, содержащего холодное стекло, например, в виде шариков, которые падают вниз под действием силы тяжести либо из передней части (выступа) печи, откуда стекло поступает непосредственно в ее верхнюю часть.

Вне зависимости от типа питания, фильера 1 обычно изготовлена из сплава платины и родия и нагревается за счет эффекта Джоуля, так чтобы расплавлять стекло или поддерживать его при повышенной температуре. Из фильеры 1 вытекают множество струек расплавленного стекла, которые вытягиваются в виде жгута 2 волокон при помощи устройства (не показано), которое позволяет также образовать бобину 3. На пути жгута 2 расположен валик устройств 4 для нанесения покрытия, например, из графита, который наносит на стекловолокна замасливание, предназначенное для того, чтобы исключить или ограничить трение волокон с деталями, с которыми они входят в контакт. Замасливание может быть водным или безводным (то есть может содержать менее 5 вес.% воды) и содержит компоненты (или производные этих компонентов), которые входят в состав термопластичных волокон, объединяемых со стекловолокнами, чтобы образовать прядь 6 композиционного материала.

На фиг.1 также схематично показана прядильная головка 7, при помощи которой экструдируют термопластичные волокна 5. Прядильную головку 7 запитывают расплавленным термопластичным материалом, с высокой усадкой, например, полученным с выхода экструдера (не показан), запитываемого гранулами, причем этот расплавленный термопластичный материал вытекает под давлением через множество отверстий, предусмотренных в нижней части прядильной головки 7, чтобы образовывать волокна 5 за счет вытяжки и охлаждения. Охлаждение волокон осуществляют за счет вынужденной конвекции, при помощи устройства 8 кондиционирования, приспособленного для работы с прядильной головкой 7, которое создает ламинарный поток воздуха, перпендикулярный волокнам. Охлаждающий воздух имеет расход, температуру и влажность, которые поддерживаются постоянными. Затем волокна 5 поступают на валик 9, который позволяет, с одной стороны, их собирать в виде полотна 10 и, с другой стороны, изменять их траекторию.

После прохода валика 9 полотно 10 термопластичных волокон поступает на вытяжной прибор 11, образованный, например, при помощи валиков 12, 13, которые могут вращаться с одинаковой скоростью или иметь различные скорости, чтобы создавать ускорение в направлении движения термопластичных волокон. Вытяжной прибор 11 служит для вытяжки волокон 5 и для придания заданной скорости полотну 10. Можно изменять скорость вращения валиков 12 и 13, так чтобы точно регулировать скорость наброски термопластичных волокон на барабан 17. С валиками 12, 13, в случае необходимости, может быть объединена система нагрева, например система электронагрева, которая позволяет обеспечивать быстрый и однородный подогрев термопластичных волокон за счет контакта с поверхностью валиков. Вытяжной прибор 11 может иметь и большее число валиков, преимущественно работающих парами, например четыре или шесть валиков.

Полотно 10 термопластичных волокон, при необходимости подогретых, затем направляют на отклоняющий валик 14, который может быть нагрет и при необходимости снабжен двигателем, и после этого пропускают через устройство 15 создания извитости, образованное, например, системой Вентури 16 и барабаном 17.

Система Вентури 16 позволяет индивидуализированно поддерживать термопластичные волокна и набрасывать их в виде регулярного полотна заданных размеров на барабан 17. Система Вентури 16 работает с использованием сжатого воздуха и не сообщает дополнительную скорость полотну 10. Эта система объединена с устройством (не показано) нагрева, например, при помощи теплого воздуха или пара, задачей которого является нагревание термопластичных волокон до температуры, близкой к температуре размягчения термопластичного материала, чтобы повысить способность волокон к извитости.

С выхода системы Вентури 16 полотно 10 термопластичных волокон набрасывают на барабан 17. Скорость вращения барабана 17 ниже скорости полотна 10 при его наброске, так что волокнам будет придана извитость при входе в контакт с поверхностью указанного барабана.

Барабан 17 снабжен центральной кольцевой канавкой 18, ширина которой несколько меньше ширины барабана, которая содержит множество отверстий (не показаны). Барабан 17 также содержит элемент 19, коаксиальный и неподвижный относительно барабана, который разделяет внутреннее пространство барабана на два отсека 20, 21. Отсек 20 связан с устройством (не показано), которое позволяет создавать разрежение, например, со всасывающим насосом, а отсек 21 связан с устройством (не показано), которое позволяет создавать повышенное давление, например с устройством нагнетания воздуха.

После наброски на барабан 17 полотно 10 извитых волокон поддерживается в кольцевой канавке 18 на уровне отсека 20 разрежения и охлаждается за счет простого контакта с перфорированной поверхностью или за счет флюида, например воды или аппретирующей композиции, разбрызгиваемой на волокна. Затем полотно 10 отделяется от поверхности барабана 17 на уровне отсека 21, под действием воздуха под давлением, проходящего через перфорации.

Наконец, полотно 10 поступает на отклоняющий валик 22, а затем в устройство 23 Вентури, которое индивидуализировано поддерживает имеющие извитость (извитые) термопластичные волокна до тех пор, пока они не будут перемешаны со стекловолокнами полотна 24.

Соединение полотна 10 термопластичных волокон и полотна 24 стекловолокон имеет место между валиком устройства 4 для нанесения покрытия и элементом 25, предназначенным для сборки волокон в прядь композиционного материала. При совместном перемешивании волокон термопластичные волокна имеют скорость, равную скорости стекловолокон.

Дефлектор 26 снабжен выемкой, которая обеспечивает поддержку совокупности волокон, особенно на краях, и позволяет ослабить возмущения, претерпеваемые полотном 24 стекловолокон в момент наброски полотна 10 извитых термопластичных волокон.

Полотно 27 из перемешанных извитых термопластичных волокон и стекловолокон затем поступает на устройство 2, которое позволяет произвести сборку волокон в прядь 6 композиционного материала, которую сразу наматывают в виде бобины 3 благодаря устройству вытяжки (не показано), которое работает с заданной линейной скоростью, поддерживаемой постоянной, чтобы гарантировать желательную линейную массу.

Эта линейная скорость, которая позволяет производить вытяжку стекловолокон, обычно равна скорости, которую барабан 17 сообщает полотну 10 извитых термопластичных волокон. Тем не менее, возможно производить перемешивание термопластичных волокон со стекловолокнами с более низкой скоростью при их наброске, чтобы придавать дополнительное натяжение термопластичным волокнам для улучшения их удержания в полотне до точки совместного перемешивания со стекловолокнами. В этих условиях разность между скоростью наброски термопластичных волокон и скоростью вытяжки стекловолокон не превышает 10%.

На фиг.2 показана установка в соответствии со вторым вариантом осуществления изобретения, причем на фиг.1 и 2 аналогичные детали имеют одинаковые позиционные обозначения.

Жгут 2 стекловолокон выходит из фильеры и вытягивается при помощи устройства (не показано), которое образует бобину 3. Жгут 2 проходит на валик устройства 4 для нанесения покрытия, которое наносит замасливание на стекловолокна, после чего полученное полотно 24 наматывают на барабан 17.

Термопластичные волокна 5, которые экструдируют при помощи прядильной головки 7, охлаждаемой при помощи устройства 8 кондиционирования, собирают в полотно 10 на уровне валика 9. Полотно 10 проходит затем на вытяжной прибор 11 с валиками 12, 13 и подвергается вытяжке в тех же условиях, что и на фиг.1. С выхода валика 13 полотно 10 направляется к валику 14, при необходимости нагреваемому и/или имеющему двигатель, и поступает в устройство создания 15 извитости, образованное при помощи системы 16 Вентури и барабана 17.

В системе Вентури термопластичные волокна полотна 10 поддерживаются в индивидуализированном состоянии и нагреваются до температуры, близкой к температуре размягчения, способствующей получению повышенной степени извитости.

Нагретое полотно 10 набрасывают на барабан 17, который вращается со скоростью, меньшей скорости наброски волокон, что создает их извитость. Соединение полотна 10 извитых термопластичных волокон и полотна 24 стекловолокон производят на образующей барабана 17. Наброску полотна 10 производят в тот момент, когда волокна полотна 24 находятся в кольцевой канавке 18 барабана 17; это позволяет исключить возмущения полотна стекловолокон и, таким образом, позволяет снизить риск поломки указанных волокон.

Сразу после их соединения с полотном 24 извитые термопластичные волокна перемешивают со стекловолокнами и направляют на дно кольцевой канавки 18 на уровне отсека 20 с разрежением. Как только полотно термопластичных волокон и стекловолокон, охватывающее барабан 17, поступает на уровень отсека 21, оно отделяется от поверхности под действием давления воздуха, поступающего из внутреннего объема отсека 21.

Полотно 27 затем поступает на валик 22 и в устройство 25 сборки волокон в прядь 6 композиционного материала, которую наматывают в виде бобины 3. Второе устройство 25 может быть расположено между выходом барабана 17 и валиком 22 для улучшения сборки волокон в прядь композиционного материала.

Бобины, полученные при помощи способа в соответствии с настоящим изобретением, образованы из пряди композиционного материала, стекловолокна которой являются линейными, а термопластичные волокна являются извитыми (или волнистыми) постоянным образом и стабильно во времени. Степень извитости термопластичных волокон в пряди композиционного материала зависит от степени извитости, которая была им придана при наброске на движущуюся опору.

Кроме того, распределение стекловолокон и термопластичных волокон в объеме пряди композиционного материала является однородным, что обеспечивает хорошее совместное перемешивание волокон.

Могут быть введены некоторые модификации в описанные выше способ и устройство. Прежде всего, можно применить замасливание с использованием множества растворов, водных или безводных, содержащих компоненты, которые могут совместно полимеризоваться в течение относительно короткого времени после их входа в контакт друг с другом. В этом случае устройство для нанесения покрытия должно иметь два отдельных валика, каждый из которых наносит на стекловолокна один из растворов замасливания. Можно также предусмотреть устройство для сушки, позволяющее перед намоткой в бобины удалять воду из стекловолокон или по меньшей мере существенно снижать ее количество.

Можно также использовать настоящее изобретение для производства прядей комплексных композиционных материалов, то есть прядей композиционных материалов, содержащих органические термопластичные материалы, имеющие различные усадки. Для этого необходимо формировать волокна различной природы, например, с использованием одной или нескольких прядильных головок и производить их наброску, в индивидуализированном виде (изолированно) или после их объединения, на стекловолокна.

Пример 1

Была изготовлена прядь композиционного материала на установке, описанной со ссылкой на фиг.1, со следующими характеристиками.

Термопластичные волокна

- термопластичный материал: полиэтилентерефталат (PET)

- число волокон: 1200 волокон

- линейная масса: 359 текс

- производительность устройства 8: 500 м3/ч

- скорость вытяжного прибора: 1500 м/мин; температура валиков 12, 13: 240°C; коэффициент вытяжки в фазе расплава: 1560

- температура воздуха в устройстве 16 Вентури: 260°C

- скорость вращения барабана 17: 990 м/мин; охлаждение за счет разбрызгивания воды

- степень извитости: 8%

Степень извитости определяют по формуле 100×(L-Lo)/Lo, в которой Lo представляет собой длину извитого волокна, a L представляет собой длину этого же волокна после вытяжки, достаточной для того, чтобы сделать его линейным.

Стекловолокна

- число волокон: 1600

Пряди композиционного материала

- весовое отношение стекло/термопластичный материал: 75/25

- линейная масса: 1491 текс

- линейная скорость (намотка на бобину): 1000 м/мин

Бобину 3 сушат в сушильном шкафу при температуре 118°C в течение 32 часов. Усадка термопластичных волокон составляет около 6%. Геометрия бобины не изменяется после сушки.

Пример 2

Была изготовлена прядь композиционного материала на установке, описанной со ссылкой на фиг.2, со следующими характеристиками.

Термопластичные волокна

- термопластичный материал: полиамид (РА)

- число волокон: 1200 волокон

- линейная масса: 466 текс

- производительность устройство 8:400 м3/ч

- скорость вытяжного прибора: 1800 м/мин; температура валиков 12, 13: 180°C; коэффициент вытяжки в фазе расплава: 3640

- температура воздуха в устройстве 16 Вентури: 200°С

- скорость вращения барабана 17:1008 м/мин; охлаждение за счет разбрызгивания воды

- степень извитости: 10%

Степень извитости определяют по формуле 100×(L-Lo)/Lo, в которой Lo представляет собой длину извитого волокна, a L представляет собой длину этого же волокна после вытяжки, достаточной для того, чтобы сделать его линейным.

Стекловолокна

- число волокон: 1600

Пряди композиционного материала

- весовое отношение стекло/термопластичный материал: 70/30

- линейная масса: 1597 текс

- линейная скорость (намотка на бобину): 1008 м/мин

Бобину 3 сушат в сушильном шкафу при температуре 118°С в течение 32 часов. Усадка термопластичных волокон составляет около 7%. Геометрия бобины не изменяется после сушки.

Изобретение относится к изготовлению пряди композиционного материала, образованной за счет объединения непрерывных стекловолокон с непрерывными волокнами из органического материала с высокой усадкой, для использования в качестве упрочняющего материала. Термопластичные волокна после осуществления вытяжки и нагрева до температуры размягчения набрасывают на движущуюся опору в виде барабана (17) со скоростью, превышающей рабочую скорость указанной опоры. На образующей опоры (17) термопластичные волокна в виде полотна (10) перемешиваются со жгутом или полотном (2) стекловолокон с получением пряди композиционного материала. Барабан (17) имеет множество отверстий и содержит элемент (19) разделения внутреннего объема барабана по меньшей мере на два отсека, в одном из которых создано разрежение, поддерживающее термопластичные волокна при их наброске в состоянии начальной извитости, а в другом - повышенное давление для отделения полотна от поверхности барабана. Технический результат изобретения - получение пряди композиционного материала, в котором стекловолокна являются линейными, а термопластичные волокна - извитыми. Такая прядь характеризуется равномерным распределением волокон и остается стабильной во времени. 2 н. и 6 з.п. ф-лы, 2 ил.

1. Способ изготовления пряди (6) композиционного материала, образованной за счет совместного перемешивания непрерывных стекловолокон (2, 24), вышедших из фильеры (1), и непрерывных волокон (5, 10) органического термопластичного материала, вышедших из прядильной головки (7), причем термопластичные волокна (5) перемешивают в виде полотна (10) со жгутом (2) или с полотном (24) стекловолокон, отличающийся тем, что перед проникновением в жгут (2) или полотно (24) стекловолокон, термопластичные волокна (10) подвергают вытяжке, нагревают до температуры их размягчения и набрасывают на движущуюся опору (17) в виде барабана, причем скорость термопластичных волокон при их наброске на опору (17) превышает скорость движения опоры (17).

2. Способ по п.1, отличающийся тем, что совместное перемешивание осуществляют за счет наброски термопластичных волокон (5, 10) в стекловолокна (2, 24) между валиком устройства (4) для нанесения покрытия и устройством сборки волокон в прядь композиционного материала (6).

3. Способ по п.2, отличающийся тем, что скорость термопластичных волокон (5, 10) при их наброске равна скорости вытяжки стекловолокон (2, 24).

4. Способ по п.1, отличающийся тем, что термопластичные волокна (5, 10) перемешивают совместно со стекловолокнами (2, 24) на движущейся опоре (17).

5. Способ по п.4, отличающийся тем, что совместное перемешивание волокон производят на образующей барабана.

6. Устройство для изготовления пряди композиционного материала путем перемешивания непрерывных стекловолокон (2, 24) и непрерывных волокон (5, 10) органического термопластичного материала, которое содержит по меньшей мере одну фильеру (1), запитываемую стеклом, нижняя сторона которой содержит множество отверстий, причем указанная фильера объединена с устройством (4) для нанесения покрытия, и по меньшей мере одну прядильную головку (7), запитываемую расплавленным органическим термопластичным материалом, нижняя сторона которой содержит множество отверстий, и средства (3, 25), общие для фильеры (1) и для прядильной головки (7), позволяющие производить сборку и вытяжку пряди (6) композиционного материала, отличающееся тем, что прядильная головка (7) объединена с вытяжным прибором (11) с барабанами (12, 13), с устройством (16) наброски термопластичных волокон, снабженным средствами нагрева, с движущейся опорой типа барабана (17) и со средством (17, 23), позволяющим перемешивать термопластичные волокна (5, 10) со стекловолокнами (2, 24), причем барабан (17) имеет множество отверстий и содержит элемент (19) разделения внутреннего объема барабана по меньшей мере на два отсека (20, 21), в одном из которых создано разрежение, а в другом повышенное давление.

7. Устройство по п.6, отличающееся тем, что вытяжной прибор (11) содержит по меньшей мере два барабана (12, 13), обеспечивающие возрастающую скорость термопластичных волокон (5, 10).

8. Устройство по п.6, отличающееся тем, что устройство (16) для набрасывания термопластичных волокон (5, 10) представляет собой систему Вентури.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ НИТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2110625C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОМПОЗИТНОЙ НИТИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1994 |

|

RU2126367C1 |

| WO 9801751 A1, 15.01.1998 | |||

| EP 0768158 A1, 16.04.1997. | |||

Авторы

Даты

2012-06-27—Публикация

2007-03-23—Подача