Настоящее изобретение относится к области производства штапельных волокон из термопластического материала, в частности стекловолокон, и более конкретно касается системы для изготовления таких волокон.

Известно много устройств для осуществления такого производства. Эти системы в основном содержат фильеру, из которой вытягивают стекловолокна и доставляют их на штапелирующее устройство, содержащее, например, опорный валок или наковальню, взаимодействующую с штапелирующим цилиндром, оснащенным равномерно распределенными по его периферии ножами.

В патенте Франции №2075019 описана система такого типа, в которой фильера использована в комбинации с штапелирующим устройством.

Для увеличения производительности установок по производству штапельных волокон были разработаны решения, согласно которым одно штапелирующее устройство питается от нескольких фильер. В патенте Франции №2490251 описано такое техническое решение. Преимущество такой технологии заключается в использовании одной штапелирующей машины, соединенной с несколькими фильерами.

Ближайшим аналогом заявленного изобретения является известная из патента США №4071340 система для изготовления штапельных волокон из термопластического материала, таких как стекловолокна, содержащая расположенные в продолжении друг друга фильеры и штапелирующие машины, средство шлихтования волокон и выходящих из фильер филаментов, средства для отвода и опорную площадку.

Однако такие установки, как правило, имеют многочисленные недостатки и прежде всего повышенный износ штапелирующих цилиндров, которые должны разрезать весьма значительное количество волокон. Обычно производят порядка 12 тонн штапельных волокон в день, поэтому штапелирующие цилиндры приходится менять после 6-8 часов работы. Такая конструкция имеет следующие недостатки:

- потери стекла, вытекающего из фильер;

- нарушение термического режима фильеры и фильерного канала.

Кроме того, поскольку на один штапелирующий цилиндр поступает несколько волокон, разброс на уровне расхода стекла каждой фильеры требует учета среднего значения расхода для расчета скорости штапелирующего устройства.

Отклонение по номеру пряжи от общепринятых высоких стандартов, которое не является допустимым с точки зрения качества конечного продукта и которое приводит к увеличению пропорции некачественной продукции, появляется как только фильера перестает соответствовать стандарту.

Кроме того, в настоящее время существует тенденция увеличения числа элементарных волокон в пряди. Поэтому становится все труднее разрезать каждую прядь. Отсюда неравномерность разрезов с более или менее тонкими нитями и, как следствие, неоднородная плотность конечного изделия. Следует также отметить увеличение давления резания, которое приводит к преждевременному износу барабанов и может привести к плавлению.

Другая важная проблема, связанная с данной конструкцией, касается разрыва волокон. Эти разрывы или «разломы» требуют вмешательства человека для повторного заведения волокна в штапелирующую машину. Подобные случаи особенно отрицательно сказываются на производительности, так как оператор вынужден последовательно заводить каждое волокно.

Настоящее изобретение решает эти проблемы. Оно позволяет повысить производительность таких систем, снизить себестоимость, отвечая при этом повышенным запросам клиентов.

В частности, настоящее изобретение позволяет увеличить срок службы каждого штапелирующего цилиндра.

Кроме того, благодаря настоящему изобретению улучшается качество конечного продукта.

Таким образом, объектом настоящего изобретения является система, предназначенная для изготовления штапельных волокон из термопластического материала, таких как штапельных стекловолокон, содержащая, по меньшей мере, одну фильеру, взаимодействующую по меньшей мере с одной штапелирующей машиной, размещенные в продолжении друг относительно друга, по меньшей мере, одно средство отвода, средство шлихтования волокон и/или филаментов, выходящих из фильеры, опорную площадку.

В соответствии с настоящим изобретением указанная система содержит дополнительно средство, предназначенное для перемещения и позиционирования штапелирующей машины по меньшей мере в двух положениях: под опорной площадкой и над опорной площадкой, и первое отверстие в опорной площадке вблизи машины, через которое перемещают штапелирующую машину.

Кроме того, система может содержать средство, предназначенное для разделения волокон перед их подачей в штапелирующую машину.

Согласно одной отличительной характеристике изобретения система содержит дополнительно элемент, закрывающий первое отверстие в опорной площадке, в частности, когда машину позиционируют под опорной площадкой.

В рамках настоящего изобретения средство перемещения содержит по существу горизонтальную ось, вокруг которой штапелирующая машина перемещается между первым положением и вторым положением.

Предпочтительно различные элементы располагают таким образом, чтобы путь волокон и филаментов от фильеры до штапелирующей машины в основном находился в вертикальной плоскости, при этом филаменты следуют практически вертикальному направлению от фильеры до средства отвода, а волокна следуют по существу горизонтальному направлению от средства отвода до входа в штапелирующую машину.

Предпочтительно система в соответствии с настоящим изобретением содержит дополнительно, по меньшей мере, одно второе отверстие в опорной площадке для прохождения филаментов, расположенное на выходе фильеры и перед прохождением через средство отвода.

В соответствии с одним вариантом осуществления настоящего изобретения система содержит несколько фильер, каждая из которых используется в комбинации с одной штапелирующей машиной, а фильеры расположены в линию рядом друг с другом.

Таким образом, штапелирующие машины расположены в линию параллельно фильерам.

В соответствии с предпочтительной характеристикой настоящего изобретения каждая фильера содержит, по меньшей мере, 4000 отверстий для прохождения термопластических филаментов.

Кроме того, система содержит средство для индивидуального регулирования скорости вытягивания волокон в зависимости от питания, подаваемого на соединенную с ним фильеру.

Другие отличительные признаки, детали и преимущества настоящего изобретения будут более понятны из нижеследующего описания, приведенного в качестве неограничительного примера, и прилагаемых чертежей, на которых

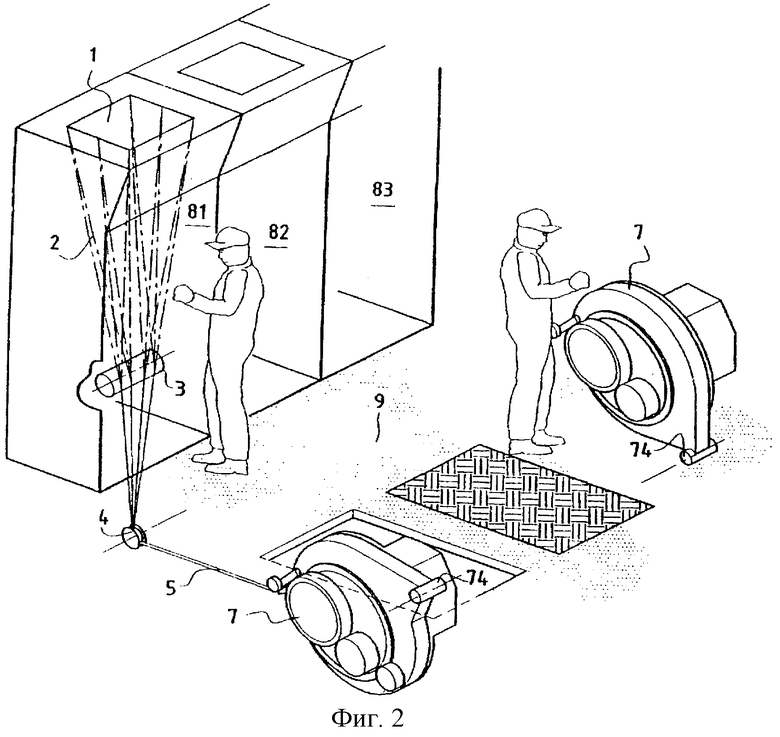

фиг.1 - упрощеннное общее изображение варианта осуществления настоящего изобретения;

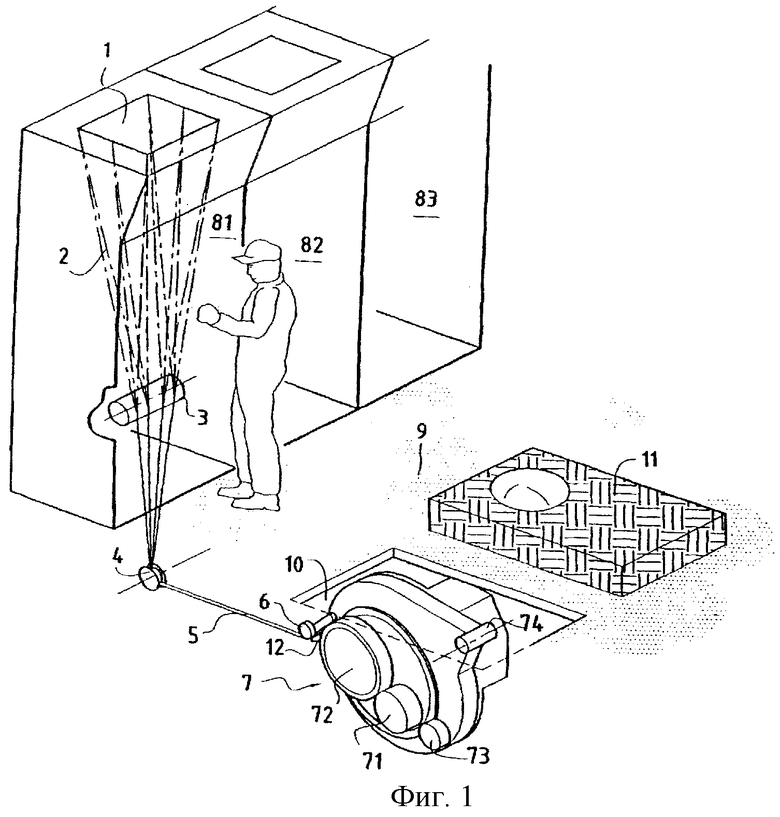

фиг.2 - изображение штапелирующей машины в двух различных положениях.

На фиг.1 схематически показана система в соответствии с настоящим изобретением, содержащая по меньшей мере одну фильеру 1, в которую непрерывно известным способом подают расплавленное стекло или стеклянные шарики из питающего устройства, не показанного на чертеже. Эти фильеры, например, из покрытой родием платины обычно нагревают при помощи эффекта Джоуля-Ленца. В их нижней части выполнено множество отверстий, через которые механически вытягивают множество филаментов 2 (в данном случае несколько из них показаны пунктирной линией).

Филаменты 2 могут быть подвергнуты шлихтованию, то есть химической обработке, предназначенной для нанесения на них клеющего или смазочного вещества при помощи шлихтовального барабана 3.

Выходящие из фильеры филаменты 2 собираются, по меньшей мере, в одно волокно, которое отводится средством отвода, таким как валик, называемый отводящим валиком 4, для отвода волокон 5 или прядей и их подачи в штапелирующую машину 7, расположенную перед комплексом из фильеры 1, шлихтовального барабана 3 и отводного валика 4.

В рамках настоящего изобретения штапелирующую машину 7 можно располагать сзади фильеры.

Предпочтительно штапелирующая машина 7 может содержать ножевой валик 71, опорный валик 72, необязательно шлифовальный валик, как описано в патенте Франции №2075019, полученного на имя заявителя.

В соответствии с настоящим изобретением штапелирующая машина 7 содержит дополнительно предпочтительно горизонтальную ось 74, вокруг которой она может поворачиваться, чтобы перемещаться из первого положения во второе положение.

Кроме того, основные составляющие элементы системы в соответствии с настоящим изобретением располагают таким образом, чтобы путь филаментов 2, а затем волокон 5 полностью находился в вертикальной плоскости от фильеры 1 до штапелирующей машины 7. В частности, филаменты 2 сначала следуют практически вертикальному направлению от фильеры 1 до отводного валика 4, затем волокна 5 следуют по практически горизонтальному пути до входа в штапелирующую машину 7. На входе машины 7 можно установить направляющий валик 6 для обеспечения правильной дуги наматывания волокон на опорный валик 72, при этом дуга является достаточно большой, чтобы обеспечивать протягивание волокон воздействием силы трения.

Гребенка 12, установленная на входе штапелирующей машины 7, обеспечивает удержание волокон разделенными для их разрезания в штапелирующей машине 7 при перемещении последних во время возвратно-поступательного движения, которое применяют для равномерного распределения износа по всей ширине валика.

Фильеру 1 и шлихтовальный барабан 3 предпочтительно располагают друг над другом в одной волочильной камере 81, установленной на опорной площадке 9, содержащей первое отверстие 10 для перемещения штапелирующей машины 7.

Отводный валик 4 предпочтительно располагают прямо под шлихтовальным барабаном 3 под опорной площадкой 9. Второе отверстие (не показанное на чертеже), выполненное в опорной площадке 9, предпочтительно в соответствии с настоящим изобретением обеспечивает прохождение пучка филаментов 2 на выходе шлихтовального барабана 3. Второе (не показанное на чертеже) отверстие может также обеспечивать удаление обломков волокон при их разрывах. Таким образом, филаменты 2 проходят по практически вертикальной траектории, начиная от фильеры, до отводного валика 4, отклоняющего траекторию прохождения волокон примерно на 90°, направляя их горизонтально (или по существу горизонтально) к штапелирующей машине 7. Последняя находится перед волочильной камерой 81, либо над опорной площадкой 9, либо под ней. Когда штапелирующая машина 7 находится под опорной площадкой 9, отверстие 10 в опорной площадке 9 предпочтительно закрывают крышкой 11.

На фиг.2 показаны возможные положения штапелирующей машины 7.

На переднем плане этого чертежа машина показана в нижнем положении под опорной площадкой 9, называемым рабочим положением. На заднем плане штапелирующая машина 7 показана в верхнем положении, называемом положением обслуживания.

Такое расположение позволяет сохранять открытым поле видимости операторов и не мешает их перемещениям вокруг различных механизмов.

Разумеется, каждая штапелирующая машина 7 оснащена горизонтальной поворотной осью 74 или любым другим аналогичным элементом, обеспечивающим ее перемещение из одного положения в другое.

При верхнем положении оператор может осуществлять, например, замену валика или любого другого узла машины 9. В этом положении можно осуществлять любую мелкую операцию по текущему техническому обслуживанию. Для более серьезных операций обслуживания можно заменить неисправную машину запасной машиной. Например, можно предусмотреть наличие одной запасной машины в рабочем состоянии для всего комплекса работающих машин.

Настоящее изобретение позволяет удерживать разделенными волокна, начиная от отводного валика 4 до соприкосновения с опорным валиком 72 и ножевым валиком 71. Простота траектории волокон 5 от отводного валика 4 до штапелирующей машины 7 легко и надежно позволяет поддерживать это разделение. Данное разделительное устройство обеспечивает производство штапельного волокна при помощи больших фильер, оснащенных несколькими тысячами фильерных отверстий, избегая проблем качества разрезания и преждевременного износа тянущих барабанов.

Повторный запуск штапелирующей машины 7 может производиться автоматически без вмешательства человека.

Настоящее изобретение способно удовлетворить самым серьезным требованиям качества, предъявляемым клиентами.

В частности, может быть улучшено качество разрезания в том, что касается плотности (более стабильной) и целостности, то есть сцепления филаментов, образующих волокна.

Кроме того, расположение в соответствии с настоящим изобретением позволяет эффективно управлять каждой фильерой. Действительно, вполне возможно адаптировать скорость каждой штапелирующей машины 7 к режиму волочения каждой соединенной с ней фильеры 1. Для каждого комплекса из фильеры и штапелирующего цилиндра осуществляют специальную регулировку, получая в результате продукт высокого качества. В соответствии с настоящим изобретением усовершенствование осуществляют при полном соблюдении спецификаций.

Другое основное преимущество устройства в соответствии с настоящим изобретением касается увеличения производительности. Например, фильеры, соединенные с одним штапелирующим цилиндром, известные на сегодняшний день, максимально содержат 4000 отверстий каждая. Превышение этого количества приводит к возникновению проблем штапелирующего цилиндра, часто происходят разрывы, производительность падает и качество конечного продукта становится низким. Другим словами, такой процесс имеет свои пределы.

В соответствии с настоящим изобретением каждая фильера может производить по меньшей мере 6000 филаментов без возникновения каких-либо проблем, упомянутых выше. Отсюда вытекает значительное повышение производительности.

Кроме того, учитывая, что в известном процессе, использующем несколько фильер, штапелирующая машина производит большое количество разрезании, то и степень возникновения разрывов при этом очень высока. Настоящее изобретение позволяет уменьшить эту степень примерно на 80%, так как переходные фазы (после повторного запуска) намного сокращены, и между фильерами нет промежуточных операций.

Разрывы (переходные фазы и т.п.), причины которых носят термический характер, и разрывы, которые также обусловлены самой траекторией прохождения, сокращаются, так как каждая фильера 1 работает в более стабильном и, следовательно, более надежном режиме.

Кроме того, значительно увеличивается срок службы каждого опорного валика, так как обработка является простой и прямой. Срок службы может быть увеличен от 5 часов в настоящее время до 25 часов в соответствии с настоящим изобретением.

Следовательно, уменьшается время на вмешательство операторов, даже если они должны управлять несколькими штапелирующими машинами (вместо одной). В предшествующем уровне техники замена валика длится примерно четверть часа; уменьшение числа таких операций означает очень важную экономию времени.

Кроме того, в соответствии с настоящим изобретением становится возможным производить штапельные волокна, состоящие из филаментов 2 небольшого диаметра, не превышающего 10 мкм. Например, настоящее изобретение позволяет производить волокна 5, состоящие из филаментов 2 диаметром 9 мкм, при этом длина штапельных волокон составляет от 1,5 до 50 мм. Разумеется, настоящее изобретение позволяет также производить штапельные волокна, состоящие из филаментов большего диаметра.

Каждый комплекс из фильеры 1 и штапелирующей машины 7 в соответствии с настоящим изобретением имеет уменьшенные габариты; его ширина может составлять примерно 1 м; его глубина составляет примерно 2 м, а общая высота - примерно 2,50 м.

Предпочтительное расположение в соответствии с настоящим изобретением может представлять собой выравнивание в линию нескольких комплексов (или модулей) 1-7, как схематически и частично показано на фиг.2.

Таким образом, оператор может легко контролировать все комплексы из фильеры 1 и штапелирующей машины 7 и быстро реагировать на неисправность какого-либо комплекса без ущерба для других комплексов.

Кроме того, такое расположение может обеспечивать производство множества различных изделий по числу количества модулей. Такая гибкость производства, отражающаяся не только на многообразии производства, но на его объеме, является еще одним неотъемлемым преимуществом настоящего изобретения.

В зависимости от потребностей может быть установлено соответствующее количество модулей. В зависимости от нужд производства можно одновременно запускать все или часть модулей. Наряду с этим можно проводить испытания нового способа волочения на отдельном модуле, не прекращая работу других модулей и не мешая этой работе.

Вышеперечисленные усовершенствования не являются ограничительными и должны рассматриваться как результат комбинирования составных элементов настоящего изобретения.

Система может быть использована для изготовления штапельных волокон из термопластического материала, в частности стекловолокна, и позволяет повысить производительность, срок службы каждого штапелирующего цилиндра и качество конечного продукта и снизить себестоимость его изготовления. Система содержит по меньшей мере одну фильеру, взаимодействующую по меньшей мере с одной штапелирующей машиной, расположенные в продолжении друг друга, средство шлихтования волокон и/или филаментов, выходящих из фильеры, по меньшей мере одно средство отвода, опорную площадку, средство для перемещения и позиционирования штапелирующей машины по меньшей мере в два положения: над опорной площадкой и под опорной площадкой, и первое отверстие в опорной площадке, через которое перемещают штапелирующую машину. Система содержит средство для разделения волокон до их подачи в штапелирующую машину и элемент для закрытия первого отверстия, в частности, при нахождении штапелирующей машины под опорной площадкой. Средство перемещения имеет горизонтальную ось, вокруг которой может перемещаться штапелирующая машина между первым и вторым положениями. 9 з.п. ф-лы, 2 ил.

| US 4071340 А, 31.01.1978 | |||

| DE 2064212 A, 01.07.1971 | |||

| US 4411180 А, 25.10.1983 | |||

| ПРОИЗВОДНЫЕ КАЛИХЕАМИЦИНА И ИХ КОНЪЮГАТЫ "АНТИТЕЛО-ЛЕКАРСТВЕННОЕ СРЕДСТВО" | 2018 |

|

RU2732568C1 |

| Устройство для получения рубленных пучков из стекловолокна | 1978 |

|

SU967273A3 |

| US 4576621 A, 18.03.1986. | |||

Авторы

Даты

2005-09-27—Публикация

2001-01-24—Подача