Изобретение относится к области обработки металлов давлением, в частности к технологии листовой прокатки на широкополосовом стане.

Известен способ листовой прокатки на широкополосовом стане, включающий одно или несколько последовательных черновых обжатий нагретой заготовки по верхней и нижней граням в вертикальной плоскости и по боковым граням в горизонтальной плоскости на участке черновой группы стана с одновременным увеличением толщины, последующую транспортировку ее на участок чистовой группы стана, обрезку заднего конца указанной заготовки перед входом в чистовую группу с целью устранения его кривизны, несколько последовательных чистовых обжатий заготовки в вертикальной плоскости до получения полосы заданного размера, транспортировку полученной полосы на участок смотки и сматывание ее в рулон [1].

Для реализации предложенного способа используют устройство, содержащее несколько универсальных черновых клетей с горизонтальными и вертикальными валками на участке черновой группы, промежуточный рольганг, несколько чистовых клетей с горизонтальными валками на участке чистовой группы, отводящий рольганг и группу моталок, при этом каждый прокатный валок содержит рабочую бочку и шейку [1, 2].

Полосы, полученные при прокатке на широкополосовом стане в соответствии с известным способом, характеризуются наличием значительной кривизны заднего конца заготовки после черновой прокатки, получающей конфигурацию «рыбьего хвоста». При последующей обрезке заднего конца перед чистовой группой клетей такая конфигурация приводит к появлению большого количества отходов, т.к. длина отрезаемого участка слишком велика - она тем больше, чем больше кривизна заднего конца заготовки. Это связано с тем, что при обжатии заготовки в валках вертикального окалиноломателя на ее лицевой поверхности образуются наплывы вдоль боковых кромок. При последующем обжатии заготовки в цилиндрических горизонтальных валках эти наплывы сдвигаются в продольном направлении к ее заднему концу, способствуя большему удлинению краевых зон по сравнению с центральной и, соответственно, образованию явно выраженного «рыбьего хвоста». Это обуславливает актуальность разработки способа листовой прокатки, обеспечивающего повышение производительности за счет снижения расходного коэффициента при уменьшении кривизны заднего конца заготовки и, соответственно, снижении длины отрезаемого после выхода из черновой группы конца заготовки.

Техническая задача - повышение производительности процесса широкополосовой прокатки за счет снижения расходного коэффициента при уменьшении кривизны заднего конца заготовки после выхода из черновой группы.

Технический результат достигается за счет того, что в известном способе листовой прокатки, включающем одно или несколько последовательных черновых обжатий нагретой заготовки по верхней и нижней граням в вертикальной плоскости и по боковым граням в горизонтальной плоскости на участке черновой группы стана с одновременным увеличением толщины, последующую транспортировку ее на участок чистовой группы стана, обрезку заднего конца указанной заготовки перед входом в чистовую группу с целью устранения его кривизны, несколько последовательных чистовых обжатий заготовки в вертикальной плоскости до получения полосы заданного размера, транспортировку полученной полосы на участок смотки и сматывание ее в рулон, черновые обжатия в вертикальной и горизонтальной плоскостях осуществляют поочередно, при этом сначала производят обжатие в горизонтальной плоскости на величину 0,02÷0,05 исходной ширины заготовки, а одно или несколько начальных черновых обжатий заготовки в вертикальной плоскости осуществляют с принудительным поперечным смещением краевых продольных наплывов на горизонтальных лицевых поверхностях заготовки по направлению к ее осевой зоне, при этом каждую зону смещения формируют с шириной 0,2÷0,35 исходной ширины заготовки и с углом наклона получаемой лицевой поверхности заготовки к горизонтальной плоскости 0,5÷2°, а все последующие черновые обжатия в вертикальной и горизонтальной плоскости производят в обычном режиме.

В известном устройстве для реализации указанного способа, содержащем несколько универсальных черновых клетей с горизонтальными и вертикальными валками на участке черновой группы, промежуточный рольганг, несколько чистовых клетей с горизонтальными валками на участке чистовой группы, отводящий рольганг и группу моталок, при этом каждый прокатный валок содержит рабочую бочку и шейку; поверхность рабочей бочки одной или нескольких пар горизонтальных валков первых универсальных черновых клетей выполняют профилированной с цилиндрическим центральным участком, имеющим длину 0,3÷0,6 исходной ширины заготовки, а к обоим краям центрального участка примыкают кольцевые конические участки с диаметром, увеличивающимся от середины валка к его краям, при этом угол наклона конической поверхности к оси валка составляет 0,5÷2°, а сопряжения цилиндрических и конических поверхностей на рабочей поверхности валка выполняют с радиусами скругления.

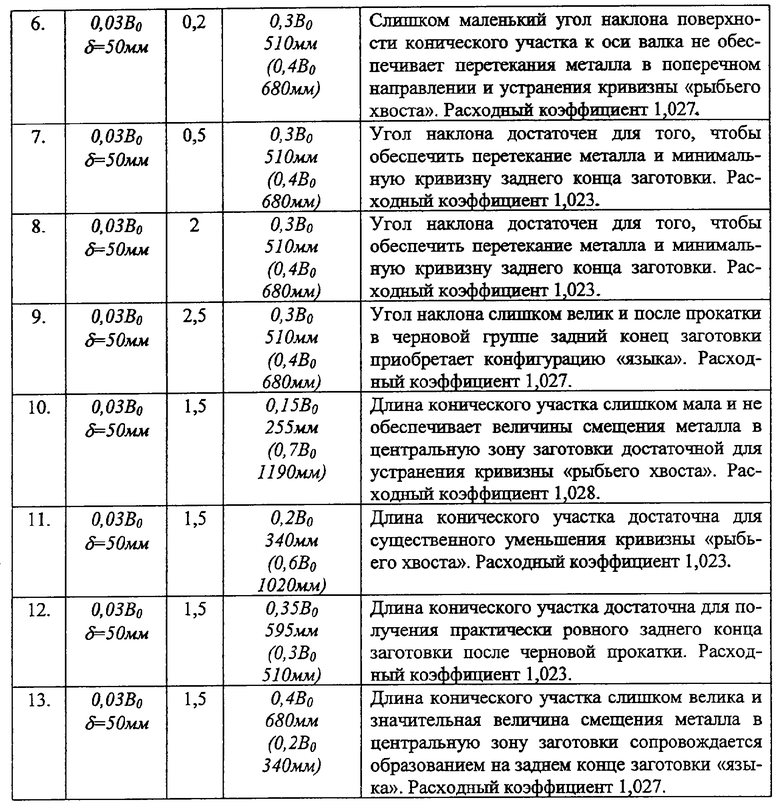

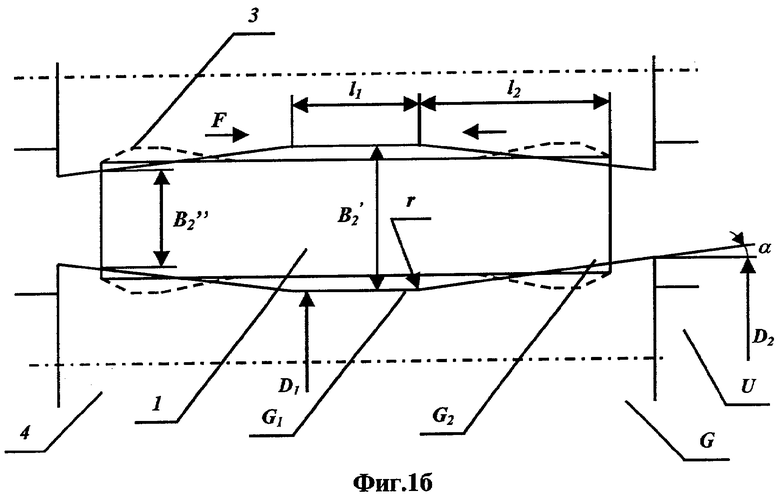

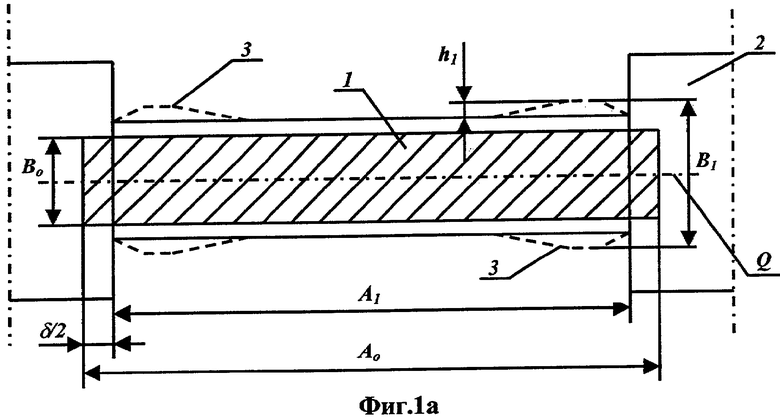

На фиг.1 представлен процесс последовательного чернового обжатия заготовки в вертикальных (а) и горизонтальных (б) валках согласно предложенному способу; на фиг.2 - конфигурация заднего конца заготовки в плане после выхода из черновой группы клетей.

Способ листовой прокатки реализуют следующим образом. Нагретую заготовку 1 с размерами поперечного сечения А0 и В0 поступательно перемещают вдоль оси прокатки до черновой группы стана. Здесь заготовку 1 сначала (фиг.1,а) подвергают черновому обжатию по ширине в двух вертикальных валках 2 окалиноломателя в горизонтальной плоскости Q, на величину  до получения заданного размера A1 по горизонтали. При обжатии заготовки в цилиндрических вертикальных валках на ее лицевых поверхностях, аналогично процессу осадки, образуются продольные наплывы 3 высотой h1, конфигурация которых показана пунктирной линией. Таким образом толщина заготовки 1 увеличивается до величины В1.

до получения заданного размера A1 по горизонтали. При обжатии заготовки в цилиндрических вертикальных валках на ее лицевых поверхностях, аналогично процессу осадки, образуются продольные наплывы 3 высотой h1, конфигурация которых показана пунктирной линией. Таким образом толщина заготовки 1 увеличивается до величины В1.

Затем заготовка 1 поступает в черновую клеть с горизонтальными валками 4. При смятии наплывов 3 используемыми обычно цилиндрическими горизонтальными валками одновременно происходит сдвиг металла в сторону заднего конца полосы, и этот конец получает в плане конфигурацию «рыбьего хвоста» (пунктирная линия f на фиг.2). Для его устранения обычно приходится производить обрезку заднего конца заготовки после черновой прокатки (перед чистовой группой), что связано с увеличением расходного коэффициента и снижением производительности стана.

Используемые в соответствии с предлагаемым техническим решением горизонтальные валки 4 содержат рабочую бочку G и шейку U. Поверхность рабочей бочки G рассматриваемой пары горизонтальных валков выполнена профилированной, с цилиндрическим центральным участком G1, имеющим длину l1=0,3÷0,6 исходной ширины заготовки A0. К обоим краям центрального участка примыкают кольцевые конические участки G2 с диаметром, увеличивающимся от середины валка D1 к его краям D2 (D2>D1), при этом угол наклона конической поверхности к оси валка составляет α=0,5÷2°. Сопряжения цилиндрических и конических поверхностей на рабочей поверхности валка выполняют с радиусами округления r.

Процесс смятия наплывов конической поверхностью G2 валков обеспечивает появление сдвиговых деформаций в поверхностном слое каждой лицевой грани. При обжатии заготовки 1 до получения заданного размера В2'-B2'' в горизонтальных валках 4, в соответствии с предложенным способом, каждый продольный наплыв 3 принудительно смещают в поперечном направлении к осевой зоне заготовки 1 за счет действия на поверхность каждого наплыва поперечных усилий F со стороны кольцевых конических участков G2 рабочей бочки валка 4. При этом заготовка 1 приобретает большую толщину B2' в осевой зоне и меньшую B2'' на краях, т.е. краевые продольные наплывы 3 практически устраняются. Это позволяет избежать появления «рыбьего хвоста» на заднем конце заготовки при последующей прокатке в клетях черновой группы - его конфигурация g близка к прямолинейной (фиг.2). Такой конфигурации соответствует гораздо меньшая длина отрезаемой части заднего конца L1 по сравнению с длиной L0, соответствующей конфигурации «рыбьего хвоста». Следует отметить, что при слишком большом смещении металла в центральную зону по лицевым граням заготовки возможно появление на ее заднем конце конфигурации типа «язык» (точечная линия z на фиг.2), которая сопровождается увеличением длины отрезаемого конца заготовки. Таким образом, применение способа и устройства для его реализации способствует переходу в отходы существенно меньшего количества металла. При этом увеличивается эффективность работы стана, снижается расходный коэффициент и повышается производительность.

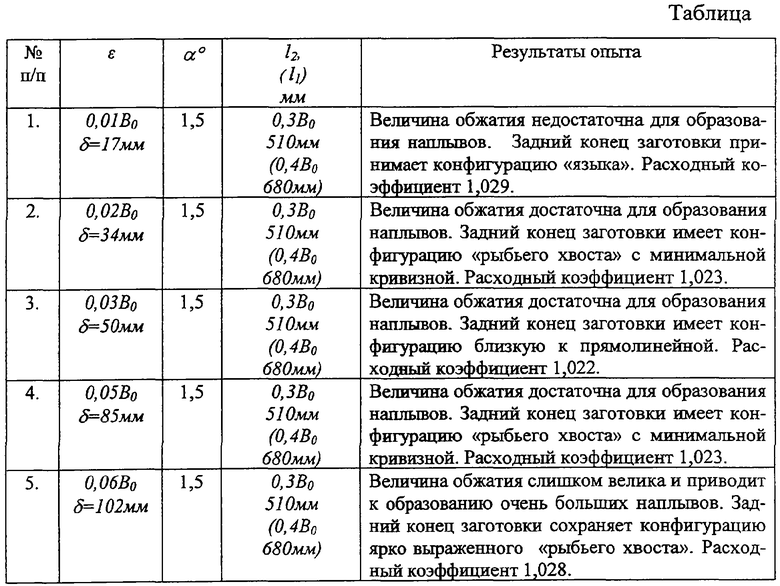

Пример реализации способа листовой прокатки и устройства для его реализации

При производстве штрипса толщиной 12 мм из стали 17Г1С использовали заготовку размером В0×A0=250×1700 мм. Сначала указанную заготовку подвергали обжатию в черновой группе стана. В чистовой группе клетей полученную промежуточную заготовку обжимали до размера готовой полосы 12×1650 мм.

В рамках проведения опытов в процессе первого обжатия заготовки в горизонтальных валках первой универсальной клети черновой группы обеспечивали режим формоизменения, способствующий увеличению ширины продольных наплывов на лицевых поверхностях за счет их смещения к центральной оси заготовки. Для этого сначала производили обжатие в горизонтальной плоскости в вертикальных валках окалиноломателя. При этом величину абсолютного обжатия δ и, соответственно, относительного обжатия ε=δ/А0 варьировали в заданных пределах. Затем производили обжатие в горизонтальных валках первой клети. По краям рабочей поверхности цилиндрической бочки каждого из этих валков, имеющих диаметр D=1400 мм и длину L=2000 мм, были выполнены кольцевые конические участки с диаметром, уменьшающимся к середине валка. В ходе эксперимента варьировали длину l2 указанных конических участков (и, соответственно, длину l1 цилиндрического участка), а также угол наклона α поверхности конического участка к оси валка. Второе и третье черновые обжатия заготовки в горизонтальном направлении осуществляли в обычном режиме в гладких цилиндрических валках. Все черновые обжатия в вертикальном направлении производили в обычном режиме. Из полученных данных установлена правильность рекомендаций по выбору величины конструктивных и технологических параметров предложенного способа и устройства. Результаты опытов приведены в таблице.

Использование предлагаемого способа листовой прокатки и устройства для его реализации позволяет повысить производительность за счет заметного снижения расходного коэффициента при уменьшении длины отрезаемой части заднего конца заготовки.

Источники информации

1. Технология прокатного производства. Справочник. Т.2, под ред. В.И.Зюзина, А.В.Третьякова, М., Металлургия, 1991, стр.544-561.

2. Литые прокатные валки. Н.А.Будагъянц, В.Е. Карсский, М., Металлургия, 1983, рис.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2277021C1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2268790C1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2232062C1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2306990C2 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2317163C1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2182050C2 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА НА РЕВЕРСИВНОМ ТОЛСТОЛИСТОВОМ СТАНЕ | 2009 |

|

RU2409434C1 |

| Прокатный стан для производства сортового металла и катанки | 1981 |

|

SU961807A1 |

Изобретение относится к технологии листовой прокатки на широкополосовом стане. Задача изобретения - повышение производительности процесса широкополосовой прокатки. В способе, включающем одно или несколько последовательных черновых обжатий нагретой заготовки по верхней и нижней граням в вертикальной плоскости и по боковым граням в горизонтальной плоскости на участке черновой группы стана с одновременным увеличением толщины, транспортировку на участок чистовой группы стана, обрезку заднего конца заготовки перед входом в чистовую группу, чистовые обжатия, в соответствии с изобретением черновые обжатия в вертикальной и горизонтальной плоскостях производят поочередно, сначала - обжатие в горизонтальной плоскости на определенную величину. Одно или несколько начальных черновых обжатий заготовки в вертикальной плоскости осуществляют с принудительным поперечным смещением краевых продольных наплывов на горизонтальных лицевых поверхностях заготовки по направлению к ее осевой зоне. Ширина зон смещения и углов наклона поверхности регламентированы. В устройстве, содержащем несколько универсальных черновых клетей с горизонтальными и вертикальными валками на участке черновой группы, промежуточный рольганг, чистовые клети с горизонтальными валками, отводящий рольганг и группу моталок, в соответствии с изобретением поверхность рабочей бочки одной или нескольких пар горизонтальных валков первых черновых клетей выполняют профилированной, с цилиндрическим центральным участком, имеющим длину 0,3-0,6 исходной ширины заготовки, и коническими краевыми с диаметром, увеличивающимся от середины валка к краям. Угол наклона конической поверхности к оси валка составляет 0,5-2°. Изобретение обеспечивает уменьшение кривизны заднего конца заготовки после выхода из черновой группы. 2 н.п. ф-лы, 2 ил., 1 табл.

| ЗЮЗИН В.И | |||

| и др | |||

| Технология прокатного производства, 1991, М., Металлургия, с.544-561.RU 2232062 C1, 10.07.2004.SU 1662716 A1, 15.07.1991.SU 984516 A1, 30.12.1982.DD 260877 A, 12.10.1988. |

Авторы

Даты

2006-05-27—Публикация

2004-10-25—Подача