Изобретение относится к производству горячекатаных полос из непрерывнолитых слябов на широкополосовых станах в черной металлургии.

В процессе производства горячекатаных полос на широкополосовых станах (ШПС г. п.) горячий сляб толщиной порядка 200 - 250 мм, шириной 1000 - 1850 мм и длиной до 10000 -12000 мм вначале обжимают в черновой группе клетей до подката толщиной 22 - 50 мм, который затем передают в чистовую группу клетей для получения готовой полосы. Перед чистовой прокаткой на летучих ножницах обрезают передний и задний концы подката.

При реализации процесса производства горячекатаных полос осуществляют уменьшение толщины сляба путем многократной пластической деформации горизонтальными валками и уменьшение ширины раскатов путем многократной пластической деформации вертикальными валками.

В зависимости от совокупной реализации указанных операций пластической деформации сляба существенно меняются потери металла с обрезью на летучих ножницах и эффективность работы машины непрерывной разливки слябов.

В целом актуальной технической задачей является создание условий для максимального уменьшения ширины слябов путем пластической деформации, но при минимальных потерях металла с обрезью на летучих ножницах.

Известен способ полосовой горячей прокатки, при котором эту задачу решают путем пластической деформации сляба по ширине на прессе, установленном в начале черновой группы клетей (см., например, Stahl und Eisen. - 1989. -109, 19. - с. 16. - Нем.).

К недостаткам известного способа следует отнести прежде всего необходимость использования оборудования с высокой начальной стоимостью, а также последующие также высокие эксплуатационные расходы. Кроме того, изначальный существенный эффект от применения пресса по уменьшению ширины сляба затем заметно снижается из-за уширения металла в процессе последующей пластической деформации раската горизонтальными валками.

Известен способ полосовой горячей прокатки, включающий уменьшение толщины сляба путем многократной пластической деформации горизонтальными валками и уменьшение ширины раскатов путем многократной пластической деформации вертикальными валками, при этом основную пластическую деформацию вертикальными валками осуществляют в начале прокатки, применяя деформацию в калиброванных валках (см. , например, V. Ginzburg "Width control in hot strip mills", Iron and Steel Engineer, 1991, V. 68, 6, р. 25-39).

Основной недостаток известного способа полосовой горячей прокатки состоит в низкой его эффективности, так как, во-первых, эффект oт применения калиброванных валков имеет место только в первом проходе, во-вторых, в последующих проходах в горизонтальных валках происходит существенное уширение раската из-за поперечного течения металла.

Известен способ полосовой горячей прокатки, включающий уменьшение толщины заготовки (сляба) путем многократной пластической деформации горизонтальными валками и уменьшение ширины раскатов путем многократной пластической деформации наклонными вертикальными валками. При этом вертикальные валки наклоняют в направлении, противоположном направлению прокатки, в плоскости, параллельной направлению прокатки [см., например, Transaction of the Iron and Steel Institute of Japan. 1988. V. 28. 6. Р. 456-462].

Этот способ полосовой горячей прокатки по совокупности существенных признаков наиболее близок предлагаемому, поэтому принят за прототип.

Известному способу присущ ряд существенных недостатков:

- во-первых, реализация способа требует значительной реконструкции клети с вертикальными валками;

во-вторых, способ практически не может быть реализован на широкополосовых станах, содержащих реверсивные клети в черновой группе. В то же время большинство эксплуатируемых широкополосовых станов содержит реверсивные клети в черновой группе (это полунепрерывные и 3/4 непрерывные станы).

Отмеченные недостатки ограничивают применение известного способа для решения указанной технической задачи.

Технической задачей изобретения является прежде всего устранение отмеченных недостатков известного способа, а также создание условий для реализации повышенных обжатий вертикальными валками тонких раскатов и снижения на этой основе потерь металла с обрезью на летучих ножницах.

Поставленная задача решается за счет того, что в способе полосовой горячей прокатки, включающем уменьшение толщины заготовки путем многократной пластической деформации горизонтальными валками и уменьшение ширины раскатов путем многократной пластической деформации наклонными вертикальными валками согласно изобретению осуществляют пластическую деформацию раската вертикальными валками, наклоненными в плоскости, перпендикулярной направлению прокатки, с образованием угла между осями валков, при этом деформацию выполняют валками с конической бочкой и в процессе прокатки раската очаг деформации смещается по длине бочки валков. Кроме того, вертикальные валки наклонены с пересечением их осей выше уровня прокатки, при этом меньшим диаметром бочки валков установлены вверх. Помимо этого, вертикальные валки наклонены с пересечением их осей ниже уровня прокатки, при этом меньшим диаметром бочки валков установлены вниз.

Способ полосовой горячей прокатки реализуется в реверсивных и нереверсивных черновых клетях широкополосовых станов горячей прокатки и для его реализации не требуется существенная реконструкция этих клетей. Реализация способа позволяет максимально перенести редуцирование раската по ширине на последние проходы в черновой гpyппе клетей и на этой основе обеспечить существенное повышение производительности МНЛЗ при пониженных потерях металла с обрезью на летучих ножницах ШПС г.п.

Способ полосовой горячей прокатки поясняется схематическими чертежами.

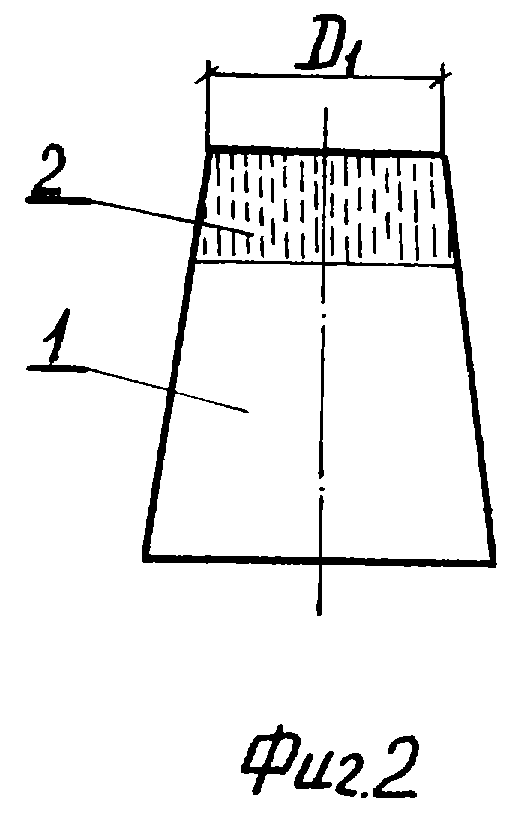

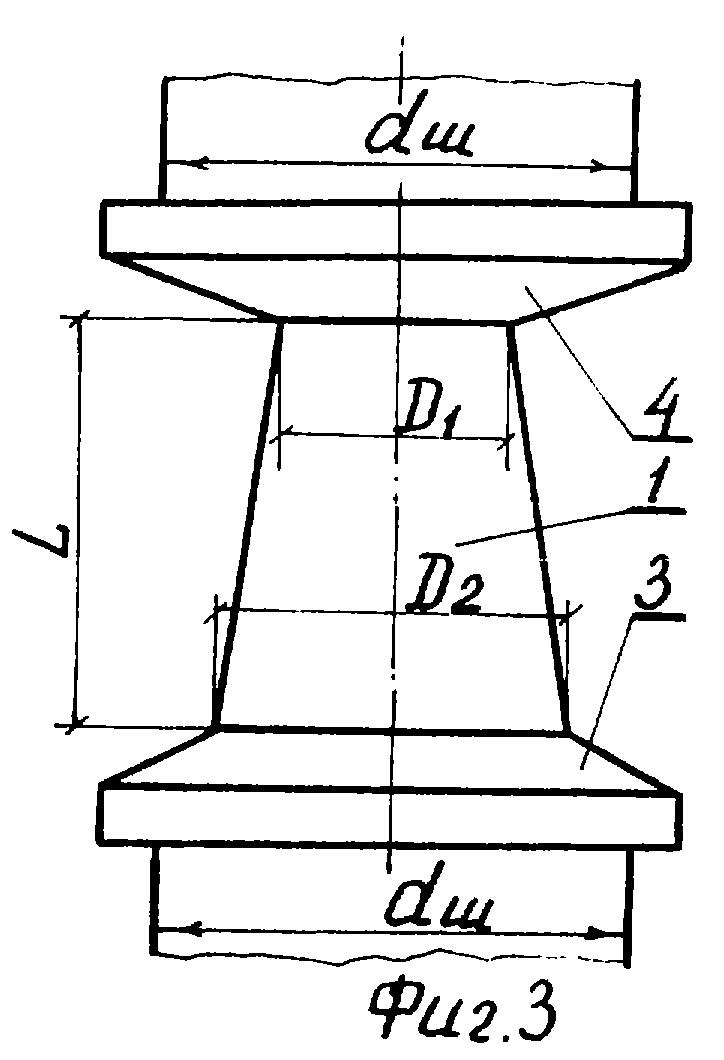

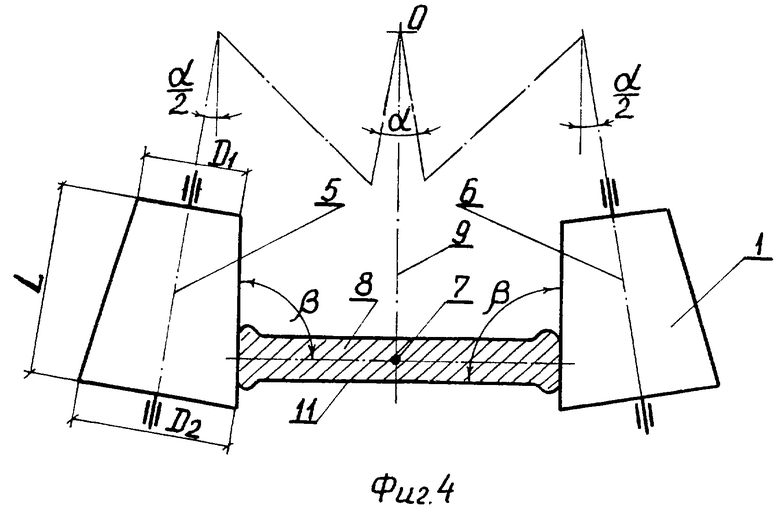

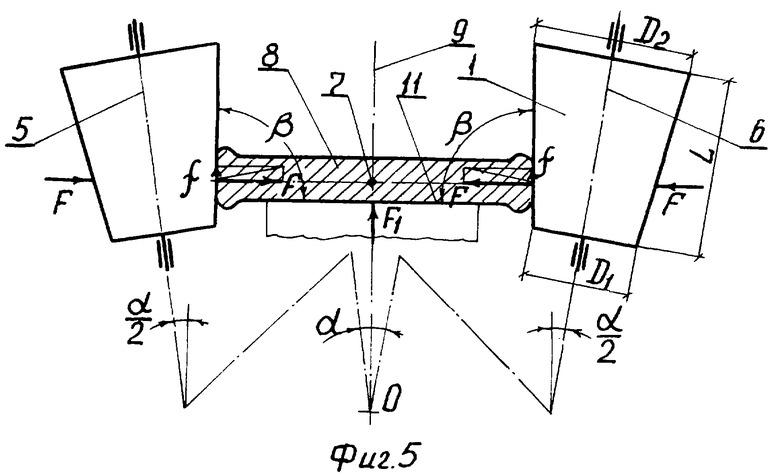

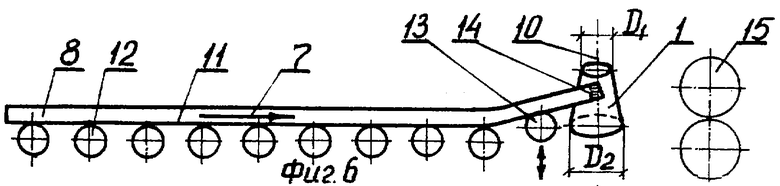

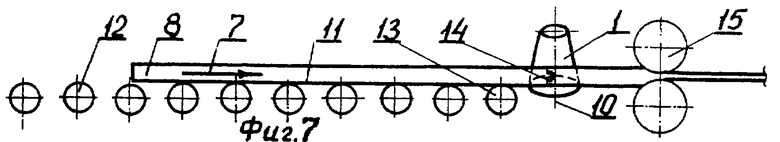

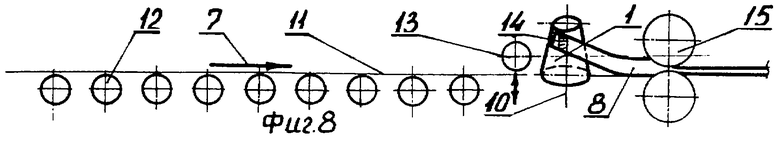

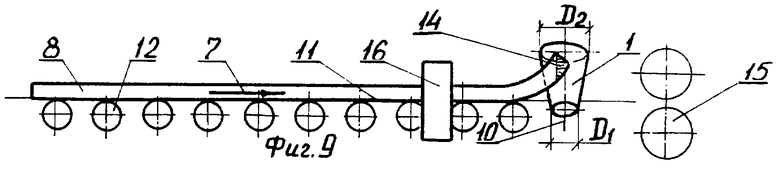

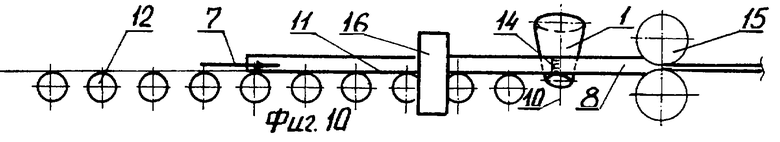

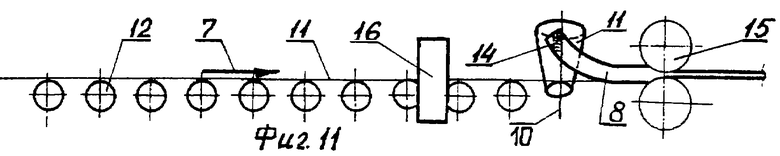

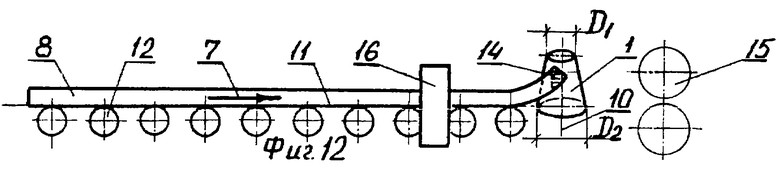

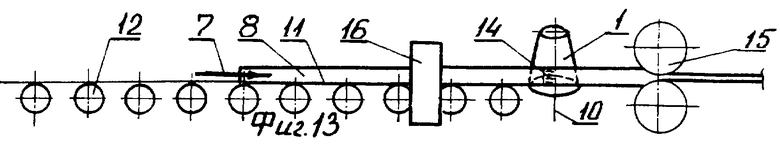

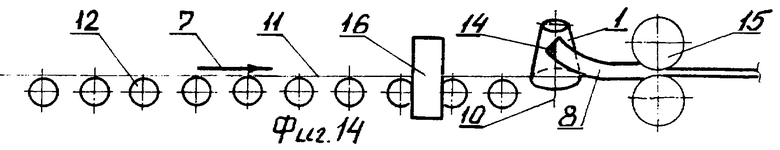

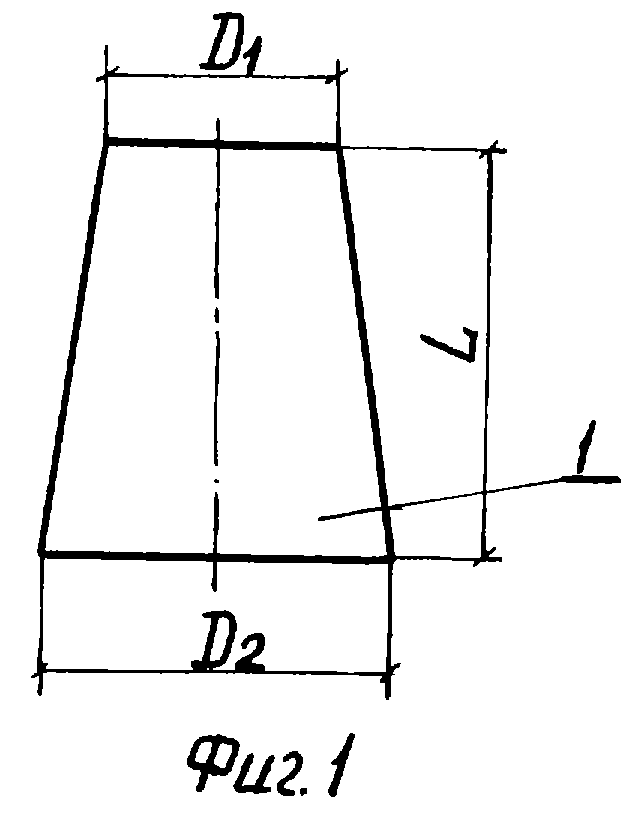

На фиг. 1 и 2 показано очертание бочки вертикальных валков, применяемых при реализации способа прокатки; на фиг.3 показано очертание вертикального валка с фланцами; на фиг.4 - расположение вертикальных валков и раската в случае наклона валков с пересечением их осей выше уровня прокатки (поперечное сечение раската и его контакт с валками в сечении выхода раската из очага деформации); на фиг.5 - то же, что на фиг. 4, но в случае наклона валков с пересечением их осей ниже уровня прокатки; на фиг.6-8 - последовательность прохождения раскатом валков в процессе его прокатки в вертикальных валках, наклоненных с пересечением их осей выше уровня прокатки (как показано на фиг.4); на фиг.9-11 - последовательность прохождения раскатом валков в процессе его прокатки в вертикальных валках, наклоненных с пересечением их осей ниже уровня прокатки (как показано на фиг.5), при этом перед подачей в вертикальные валки концевые части раската путем пластического изгиба предварительно отклонены вверх; на фиг. 12-14 - то же, что на фиг.9-11, но в случае расположения вертикальных валков, наклоненных с пересечением их осей выше уровня прокатки.

При реализации настоящего способа применяют вертикальные валки с конической бочкой длиной L, минимальным диаметром D1 и максимальным D2(фиг.1). В ряде случаев на части поверхности бочки валка с меньшим диаметром D1 наносят местную насечку 2 для обеспечения лучшего захвата раската (фиг. 2). Для повышения устойчивости раската в процессе прохождения им очага деформации применяют валки с фланцами 3 и 4, при этом применение фланца 4 позволяет также использовать одинаковые подшипниковые узлы на обоих концах опор валков (фиг. 3, где dш - опора под подшипники). Вертикальные валки устанавливают с наклоном их осей 5 и 6 в плоскости, перпендикулярной направлению 7 прокатки раската 8, с образованием угла α между осями валков 5 и 6 (фиг.4 и 5). Таким образом оси валков 5 и 6 и вертикальная ось 9 симметрии поперечного сечения раската 8 расположены в одной плоскости 10 (фиг.9-14), перпендикулярной направлению прокатки 7 (т.е. применительно к фиг.4 и 5 - в плоскости чертежа). Валки устанавливают с пересечением их осей 5 и 6 выше уровня прокатки 11 в точке 0 (фиг. 4), при этом меньшим диаметром D1 бочка валка установлена вверх. Валки устанавливают с пересечением их осей 5 и 6 ниже уровня прокатки 11 в точке 0 (фиг.5), при этом меньшим диаметром D1 бочка валка установлена вниз. При назначении угла α исходят из соотношений размеров L, D1 и D2 бочки валков и необходимости обеспечения угла β между уровнем прокатки 11 и образующей бочки валка в сечении выхода раската из очага деформаций примерно равным 90o (фиг.4 и 5). Для транспортировки раската 8 используют рольганг 12 (фиг. 6-14), часть роликов которого, по меньшей мере один 13, на стороне подачи раската на пластическую деформацию в вертикальные валки снабжен механизмом подъема и опускания (на фиг.6-8 показано стрелкой). Раскат 8 контактирует с вертикальными валками (очаг деформации) на площади 14, которая в момент захвата переднего конца раската и окончания прокатки заднего конца раската расположена в верхней части бочки валков, а в процессе прокатки основной части раската очаг деформации 14 расположен в нижней части бочки валков (см. фиг. 6-14). Рядом с вертикальными валками в линии прокатки расположена клеть с горизонтальными валками 15, обеспечивающая уменьшение толщины раската. Составной частью оборудования, используемого при реализации настоящего способа, может быть устройство 16 для пластического изгиба раската с отклонением вверх (фиг.9-14; работа устройства известна и в настоящем предложении не анализируется).

Способ полосовой горячей прокатки осуществляют следующим образом.

Горячий сляб (заготовка) после нагрева (подогрева) в печи (после МНЛЗ в случае прямой прокатки) подают в технологическую линию ШПС г.п., в которой осуществляют уменьшение его толщины путем многократной пластической деформации горизонтальными валками 15 (фиг.6-14) и уменьшение ширины раскатов путем многократной пластической деформации наклонными вертикальными валками 1 (фиг.4-14).

Для уменьшения ширины раскатов применяют вертикальные валки с конической бочкой (фиг. 1). При назначении диаметра D2 бочки валков исходят из реально применяемых на практике (на соответствующей клети) вертикальных цилиндрических валков (например, цилиндрические вертикальные валки с диаметром 1350 мм применяются на известном ШПС г.п. и это значение принимают в качестве D2). При назначении диаметра D1 бочки валков учитывают реально применяемую на соответствующем стане длину бочки вертикальных валков L, образуемый при этом угол конусности бочки валков и требуемый угол α между осями валков 5 и 6, обеспечивающий на фиг.4 и 5 значения угла β ≅ 90° (уточнения будут приведены ниже). При этом учитывают реальные параметры шпинделей с шарнирами типа "кардан" и возможности этих шпинделей передавать вертикальным валкам крутящий момент при возрастающих в нашем случае углах перекоса (см., например, Решетов Д.Н. Детали машин. Учебник. Изд. 3-е.- М.: Машиностроение, 1974 г. , с. 556-557. Допускается передача крутящего момента между валами с шарнирами типа "кардан" при взаимном угле наклона до 40-45o). Учитывают также прочность валка диаметром D1 на изгиб и кручение при реализуемых в клети обжатиях, возможность бочки валка с диаметром D1 захватывать раскат при соответствующем обжатии раската по ширине. Учитывают также, что после захвата металла валками в устойчивом процессе прокатки достаточны меньшие углы захвата, поэтому на участке бочки валков с диаметром ~ D1 наносят местную насечку 2 (фиг.2), повышая тем самым угол захвата раската при меньшем диаметре валков Учитывают положительный эффект от применения фланцев на вертикальных валках, устанавливаемых с наклоном (известен, например, из прототипа). Кроме того, в рассматриваемом способе прокатки применение фланцев на стороне вертикальных валков с меньшим диаметром D1 позволяет использовать одинаковые подшипниковые узлы на обоих опорах этих валков (см. на фиг.3, где на обоих концах валка применены одинаковые шейки dш).

Резюме. При применении настоящего способа на действующей вертикальной клети ШПС г.п. при назначении L, D2 и D1 учитывают по указанной выше схеме реально существующие параметры клети. При создании новой клети с вертикальными валками, предназначенной для реализации настоящего способа, параметры валков назначают, руководствуясь указанными положениями и сложившейся практикой прокатки.

Применение вертикальных валков с конической бочкой (фиг.1-3) и их расположение, как приведено в описании к фиг.4 и 5, позволяет:

1. Осуществлять захват переднего конца раската и заканчивать прокатку заднего конца раската при меньшем диаметре бочки валков (D1 в нашем случае на фиг. 4), тем самым существенно снижать усилие прокатки и на этой основе повышать устойчивость переднего и заднего концов более тонкого раската при реализации больших обжатий по ширине. Следовательно, расширяются возможности по переносу части обжатий ширины раската на более поздние проходы и снижаются на этой основе потери металла с обрезью.

2. Уменьшать "накат" на переднем и заднем концах раската за счет прокатки этих концов при меньшем диаметре бочки валков (D1в нашем случае на фиг.4), тем самым снижать величину обрези на летучих ножницах.

3. Создавать в поперечном сечении раската в процессе его пластической деформации совокупное действие сил F, f и F1 на фиг.5, предотвращающих изгиб раската вниз в поперечном направлении, тем самым существенно повышать устойчивость поперечного сечения раската (F1 - усилие реакции опоры).

Отмеченные положительные технические свойства применения вертикальных валков с конической бочкой при реализации настоящего способа используют следующим образом.

Первый вариант реализации способа. Раскат 8 по рольгангу 12 (фиг.6-8) подают в вертикальные валки 1, наклоненные, как показано на фиг.4, для редуцирования по ширине. Угол наклона валков с образованием угла α между их осями 5 и 6 на фиг.4 принимают таким, чтобы при соответствующих значениях L, D1 и D2 угол β был немного (на 0,3 - 0,5o) больше 90o, что необходимо для лучшей устойчивости раската. Перед входом в вертикальные валки передний конец раската роликом 13 приподнимают и вводят в контакт с бочкой валков на участке меньших значений ее диаметра (т.е. на участке D1). Осуществляют захват переднего конца раската с формированием очага деформации 14. Если захват раската при данных значениях D1 затруднен, применяют валки с местной насечкой 2 (фиг. 2). После захвата металла валками ролик 13 опускают, чем создают условия для смещения очага деформации 14 вниз по длине бочки. Известно, что передний конец раската в наибольшей степени склонен к потере сечением раската устойчивости. Благодаря снижению усилия редуцирования за счет деформации раската участками бочки валков с меньшим диаметром повышают устойчивость переднего конца раската. Под действием собственного веса и особенно после захвата раската горизонтальными валками 15 очаг деформации 14 смещается вниз по длине бочки валков и прокатку основной части раската 8 осуществляют участками бочки валков с большим диаметром D2. При подходе к вертикальным валкам заднего конца раската роликом 13 вновь приподнимают раскат, тем самым смещают очаг деформации 14 на участок бочки валков с меньшим диаметром (район значений D1). Этим действием снижают усилие редуцирования при прокатке заднего конца раската. Известно, что задний конец раската в наибольшей степени склонен к потере поперечным сечением раската устойчивости. Благодаря снижению усилия редуцирования за счет деформации раската участками бочки валков с меньшим диаметром повышают устойчивость заднего конца раската.

Таким образом, при деформации вертикальными валками переднего и заднего концов раската, поперечные сечения которых в большей мере, чем основного тела раската, склонны к потере устойчивости, снижают усилия деформации и на этой основе повышают устойчивость. Отмеченное позволяет частично перенести редуцирующие обжатия раскатов по ширине к последним проходам и на этой основе снизить потери металла при резке на летучих ножницах ШПС г.п.

Второй вариант реализации способа. Раскат 8 по рольгангу 12 (фиг.9 -11) подают в вертикальные валки, наклоненные, как показано на фиг.5, для редуцирования по ширине. Угол наклона валков с образованием угла α между их осями на фиг.5 принимают таким, чтобы при соответствующих значениях L, D1 и D2 угол β был немного (на 0,3 - 0,5o) меньше 90o, что необходимо для лучшей устойчивости раската. Передний и задний концы раската предварительно перед подачей в вертикальные валки пластически изгибают с отклонением вверх, чем усиливают устойчивость концов раската при их редуцировании по ширине. (Указанная операция известна и не является предметом настоящего предложения. ) Осуществляют захват переднего конца раската с формированием очага деформации 14 на участке бочки валков с большим диаметром D2. По мере прокатки раската очаг деформации 14 смещается по длине бочки валков вниз и основная часть раската прокатывается участками валков с меньшим диаметром D1. При прокатке заднего конца раската очаг деформации 14 смещается по длине бочки валков вверх и процесс деформации раската по ширине заканчивается на участке бочки валков с большим диаметром D2.

Реализацией описанной совокупности операций дополнительно усиливают устойчивость поперечных сечений переднего и заднего концов раската при их деформации по ширине. В основном повышение устойчивости раската при этом обеспечено отмеченным пластическим изгибом концов раската с отклонением вверх. Дополнительное повышение устойчивости обеспечено за счет совокупного действия на поперечное сечение раската в очаге деформации усилий F, F1 и f, способствующих повышению его устойчивости (положительное действие этих усилий описано в прототипе).

Третий вариант реализации способа. Раскат 8 по рольгангу 12 (фиг.12-14) подают в вертикальные валки, наклоненные, как показано на фиг.4, для редуцирования по ширине. Передний и задний концы раската предварительно перед задачей в вертикальные валки пластически изгибают с отклонением вверх. В остальном при редуцировании раската по ширине согласно фиг.12-14 используют достоинства мероприятий по повышению устойчивости концевых частей раската, уже рассмотренные при анализе операций, представленных на фиг.6-8 и 9-11.

Рассмотренные варианты реализации предложенного способа базируются на двух схемах наклона вертикальных валков (фиг.4 и 5), бочка которых имеет коническую форму (фиг.1-3) и оси которых 5 и 6 образуют между собой угол α такой, что образующая бочки валков в сечении выхода раската из очага деформации образует с поперечной осью поперечного сечения раската практически прямой угол β. При этом первая схема наклона вертикальных валков предполагает пересечение их осей выше уровня прокатки 11 (фиг.4), вторая - ниже уровня прокатки (фиг.5).

Первая из этих схем (фиг.4) рассчитана на пластическую деформацию по ширине толстых и тонких раскатов, вторая (фиг.5) - в основном более тонких раскатов.

При реализации настоящего способа полосовой прокатки в черновой группе клетей непрерывного ШПС г.п. возможно использование обеих схем расположения вертикальных валков: первой из них (фиг.4) в первых черновых клетях стана, второй (фиг.5) - в последних.

При применении настоящего способа полосовой прокатки в универсальной клети полунепрерывного ШПС г. п. возможна реализация одной из этих схем и выбор схемы зависит от принятого за основу режима обжатий по проходам. Если большие обжатия предусмотрены в первых проходах, за основу принимают схему расположения валков, приведенную на фиг.4. Если же большие обжатия по проходам предусмотрены в последних проходах, за основу принимают схему расположения валков, приведенную на фиг.5. Заметим при этом, что переход с одной схемы расположения вертикальных валков на другую (со схемы на фиг.4 на схему на фиг. 5 и наоборот) не требует проведения в клети каких-либо реконструктивных мероприятий. Необходима только перевалка вертикальных валков и изменение при этом их расположения (естественно при условии, что вертикальные валки с обеих сторон снабжены приводными концевыми участками).

Таким образом, предложенный способ полосовой горячей прокатки позволяет широко использовать повышенные обжатия в процессе пластической деформации относительно тонкого раската вертикальными валками без боязни потери этим раскатом устойчивости. Благодаря этому реализуют повышенные обжатия раската по ширине (редуцирование по ширине) во всей технологической линии ШПС г.п. установлены клети с вертикальными валками, и особенно в последних черновых проходах. Последнее в целом повышает эффективность редуцирования металла по ширине в процессе широкополосовой горячей прокатки, снижает потери металла с обрезью, создает условия для повышения производительности МНЛЗ за счет уменьшения разнообразия отливаемых слябов по ширине. Для реализации предложенного способа не требуется существенного усовершенствования оборудования технологической линии широкополосового стана горячей прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС НА МЕТАЛЛУРГИЧЕСКОМ КОМПЛЕКСЕ МНЛЗ - ШИРОКОПОЛОСОВОЙ СТАН | 2009 |

|

RU2415724C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ БОЛЬШОГО ДИАМЕТРА С ДВУМЯ ПЛАСТИЧЕСКИ ДЕФОРМИРОВАННЫМИ СВАРНЫМИ ШВАМИ И ФИГУРНАЯ ОПРАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2460601C1 |

| Способ горячей прокатки полосового металла | 1990 |

|

SU1712013A1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| Способ горячей прокатки полосовой стали | 1985 |

|

SU1328011A1 |

| СПОСОБ СНИЖЕНИЯ ОХЛАЖДЕНИЯ БОКОВЫХ И ТОРЦЕВЫХ ГРАНЕЙ ГОРЯЧЕГО СЛЯБА В ПРОЦЕССЕ ЕГО ТРАНСПОРТИРОВКИ НА ПРОКАТКУ И ПЕЧНАЯ ГРУППА ОБОРУДОВАНИЯ ШИРОКОПОЛОСОВОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ НА СТОРОНЕ ВЫДАЧИ СЛЯБОВ ИЗ ПЕЧИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2468876C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НЕПРЕРЫВНОЛИТЫХ СЛЯБОВ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСОВОМ СТАНЕ И НЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2386492C2 |

| Способ горячей прокатки полосовой стали | 1982 |

|

SU1072931A1 |

| СПОСОБ ПРОКАТКИ ПОЛОС (ЛИСТОВ) В ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2019 |

|

RU2724255C1 |

Изобретение относится к производству горячекатаных полос в черной металлургии. Задача изобретения - достижение повышенных обжатий тонкой полосы вертикальными валками. Способ полосовой горячей прокатки включает уменьшение толщины заготовки путем многократной пластической деформации горизонтальными валками и уменьшение ширины раскатов путем многократной пластической деформации наклонными вертикальными валками. Предложено осуществлять пластическую деформацию раската вертикальными валками, наклоненными в плоскости, перпендикулярной направлению прокатки, с образованием угла между осями валков, при этом деформацию выполняют валками с конической бочкой и в процессе прокатки раската очаг деформации смещается по длине бочки валков. Кроме того, рекомендовано вертикальные валки наклонять с пересечением их осей выше уровня прокатки, при этом меньшим диаметром бочки валков установлены вверх. Вертикальные валки рекомендовано также наклонять с пересечением их осей ниже уровня прокатки, при этом меньшим диаметром бочки валков установлены вниз. Изобретение обеспечивает за счет повышенных обжатий по ширине раската уменьшение обрези, увеличение производительности процесса. 2 з.п.ф-лы, 14 ил.

| TRANSACTION OF THE IRON AND STEEL INSTITUTE OF JAPAN | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ редуцирования слябов по ширине | 1990 |

|

SU1799648A1 |

| СПОСОБ ПРОКАТКИ19 | 0 |

|

SU405609A1 |

| Способ прокатки на слябинге | 1989 |

|

SU1748892A1 |

| Способ получения фасонных профилей | 1981 |

|

SU1003945A1 |

| Способ прокатки профилей коническими валками | 1977 |

|

SU682288A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ В НЕРЕВЕРСИВНОЙ УНИВЕРСАЛЬНОЙ КЛЕТИ | 1998 |

|

RU2148444C1 |

| КЛАПАННАЯ ГРУППА БУРОВОГО ПОРШНЕВОГО НАСОСА | 2002 |

|

RU2223435C2 |

Авторы

Даты

2002-05-10—Публикация

2000-06-19—Подача