Изобретение относится к области обработки металлов давлением, в частности к технологии листовой прокатки на широкополосовом стане.

Известен способ листовой прокатки на широкополосовом стане, включающий одно или несколько последовательных обжатий нагретой заготовки на участке черновой группы стана по боковым граням в горизонтальной плоскости, а также по верхней и нижней граням в вертикальной плоскости, последующую транспортировку ее на участок чистовой группы стана, несколько последовательных чистовых обжатий на этом участке указанной заготовки в вертикальной плоскости до получения полосы (штрипса) заданного размера, транспортировку полученной полосы на участок смотки и сматывание ее в рулон [1].

Для реализации предложенного способа используют устройство (широкополосовой прокатный стан), содержащее вертикальный окалиноломатель, а также несколько универсальных черновых клетей с горизонтальными и вертикальными валками на участке черновой группы, промежуточный рольганг, несколько чистовых клетей с горизонтальными валками на участке чистовой группы, отводящий рольганг и группу моталок, при этом каждый прокатный валок содержит цилиндрическую бочку и шейку [1, 2].

Полосы, полученные при прокатке на широкополосовом стане в соответствии с данным способом, характеризуются наличием значительного числа поверхностных дефектов на лицевой поверхности, что негативно сказывается на качестве продукции. Это связано с тем, что при обжатии заготовки в гладких валках вертикального окалиноломателя на лицевой (верхней и нижней гранях) поверхности заготовки вблизи ее края образуются наплывы. На поверхности указанных наплывов под действием растягивающих напряжений происходит разрушение печной окалины с последующим ее удалением при помощи гидросбива. Удаление окалины способствует повышению качества поверхности готового проката. Однако при этом окалину удается разрушить только на незначительной части лицевой поверхности, так как наплывы сконцентрированы вблизи края заготовки. Это обуславливает актуальность разработки способа листовой прокатки, обеспечивающего повышение качества продукции за счет удаления окалины после обжатия в окалиноломателе с большей части лицевой поверхности заготовки.

Технический результат - повышение качества готовой полосы за счет снижения числа и глубины поверхностных дефектов на ее лицевых поверхностях.

Технический результат достигается за счет того, что в известном способе листовой прокатки, включающем одно или несколько последовательных обжатий нагретой заготовки на участке черновой группы стана по боковым граням в горизонтальной плоскости, а также по верхней и нижней граням в вертикальной плоскости, последующую транспортировку ее на участок чистовой группы стана, несколько последовательных чистовых обжатий на этом участке указанной заготовки в вертикальной плоскости до получения полосы (штрипса) заданного размера, транспортировку полученной полосы на участок смотки и сматывание ее в рулон; одно или несколько начальных черновых обжатий заготовки в горизонтальной плоскости осуществляют с увеличением толщины заготовки в зоне боковых граней до фиксированной величины, составляющей 1,04÷1,15 исходной толщины заготовки, причем продольные наплывы металла в краевой зоне на обеих лицевых поверхностях заготовки принудительно формируют с углом наклона их поверхности к исходной поверхности боковой грани заготовки, составляющим 45÷75° в зоне их контакта, с одновременным относительным обжатием заготовки по боковым граням на величину 2÷5%, а все последующие черновые обжатия в вертикальной и горизонтальной плоскости производят в обычном режиме.

В известном устройстве для реализации указанного способа (широкополосовом прокатном стане), содержащем несколько универсальных черновых клетей с горизонтальными и вертикальными валками на участке черновой группы, промежуточный рольганг, несколько чистовых клетей с горизонтальными валками на участке чистовой группы, отводящий рольганг и группу моталок, при этом каждый прокатный валок содержит цилиндрическую бочку и шейку; на рабочей поверхности цилиндрической бочки одной или нескольких пар вертикальных валков первых универсальных черновых клетей выполнена кольцевая проточка, глубиной 0,03÷0,10 диаметра цилиндрической бочки валка, шириной по дну каждой проточки 0,9÷1,0 исходной толщины заготовки, с боковыми стенками, расходящимися от дна проточки под углом 45÷75° к поверхности этого дна, при этом проточка размещена вдоль оси валка таким образом, что нижний край ее дна расположен на высоте, составляющей 0,02÷0,1 исходной толщины заготовки, от уровня рольганга на входе в черновую группу клетей, при этом в центральной зоне дна проточки выполнен кольцевой выступ сферической конфигурации с высотой 0,02÷0,08 исходной толщины заготовки и радиусом при вершине 0,2÷0,4 исходной толщины заготовки, а сопряжения цилиндрических, конических и сферических поверхностей проточки на рабочей поверхности валка выполнены с радиусами скругления.

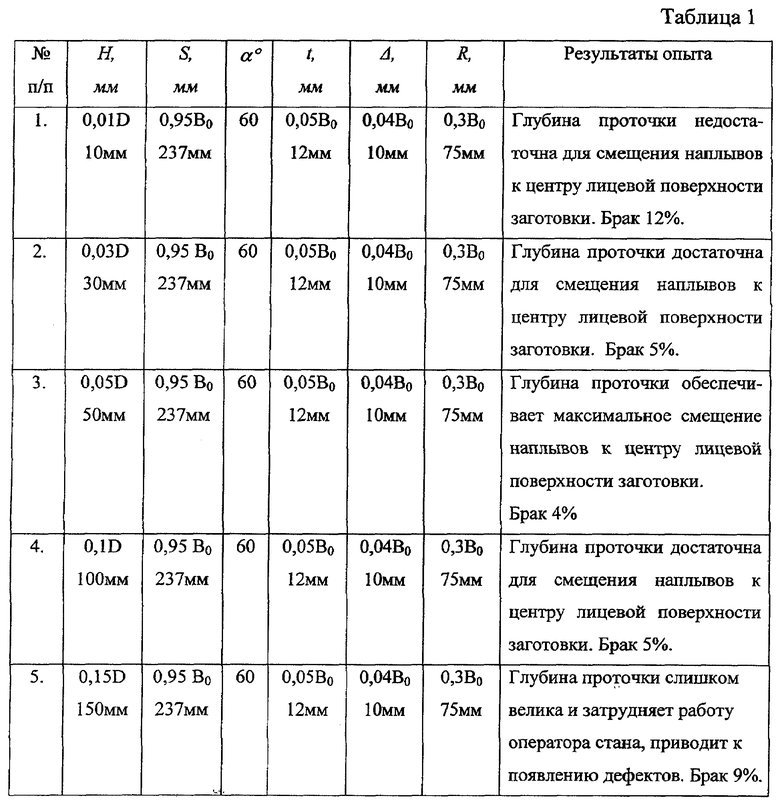

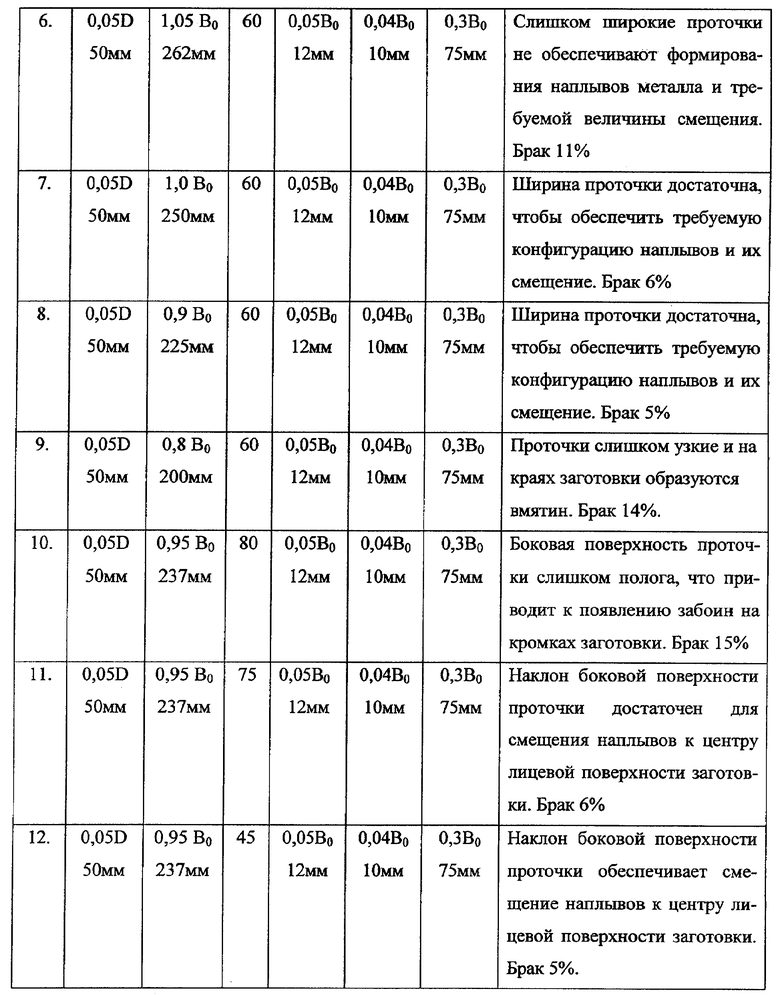

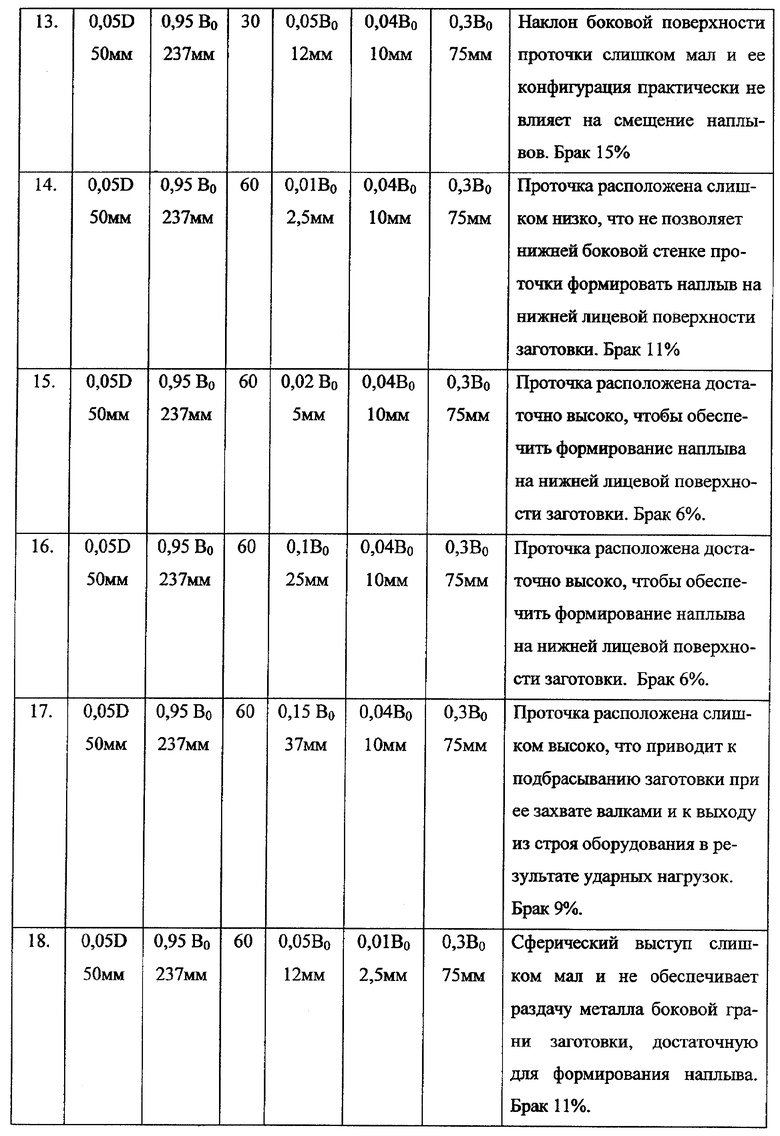

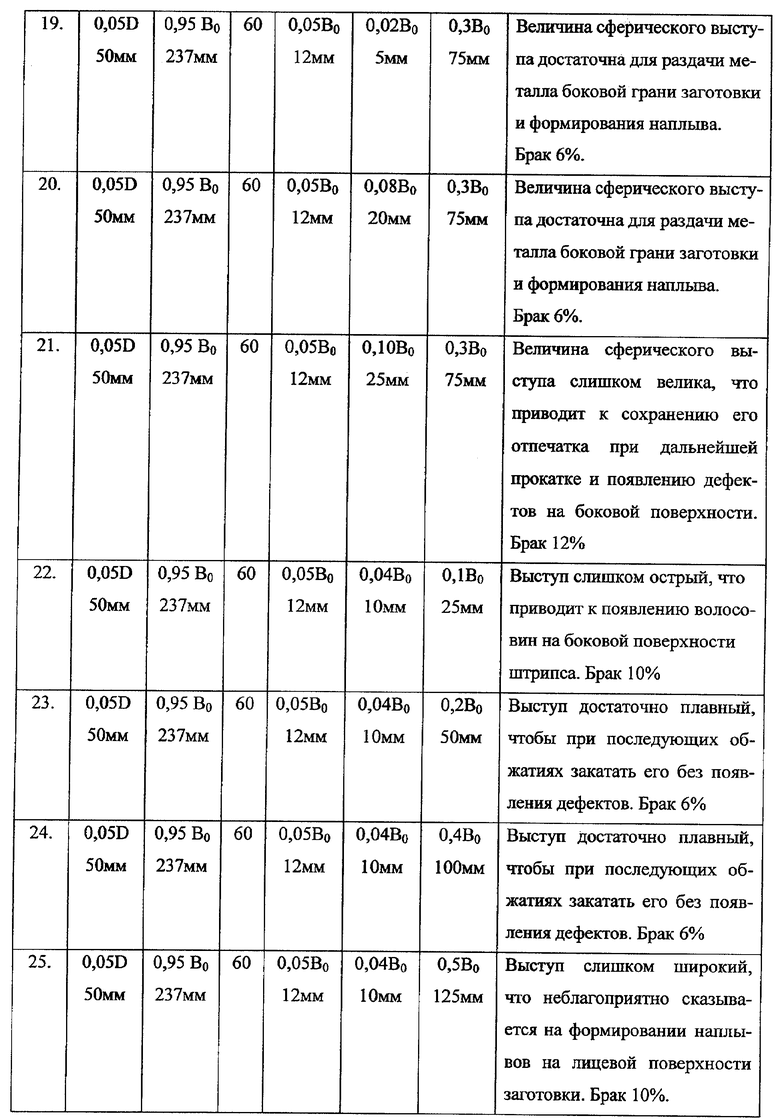

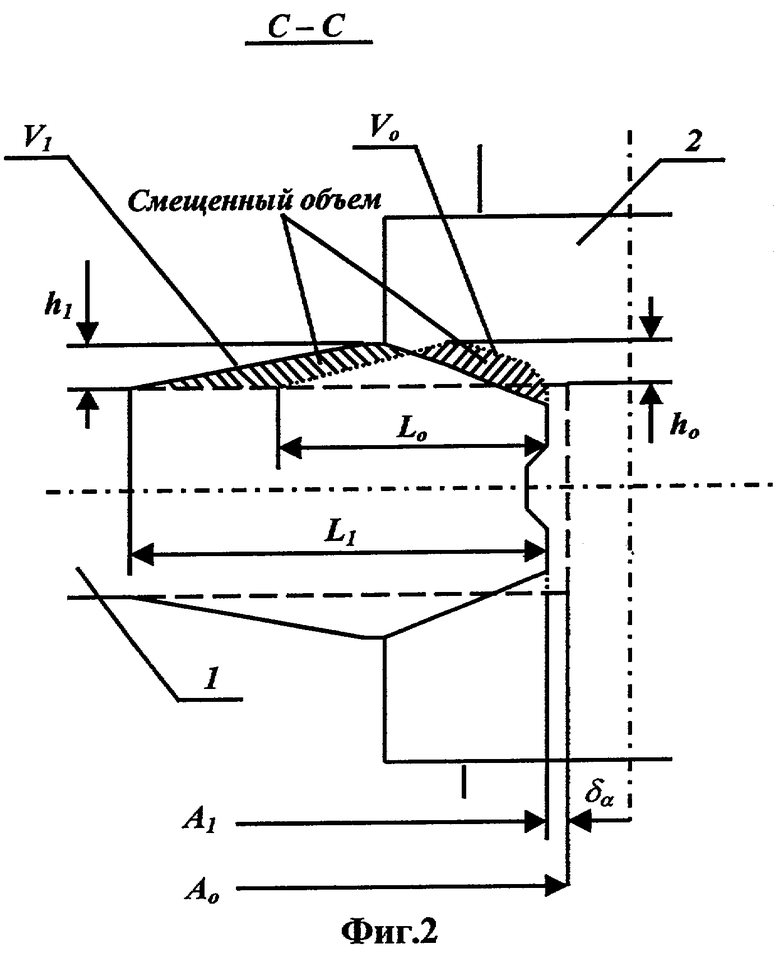

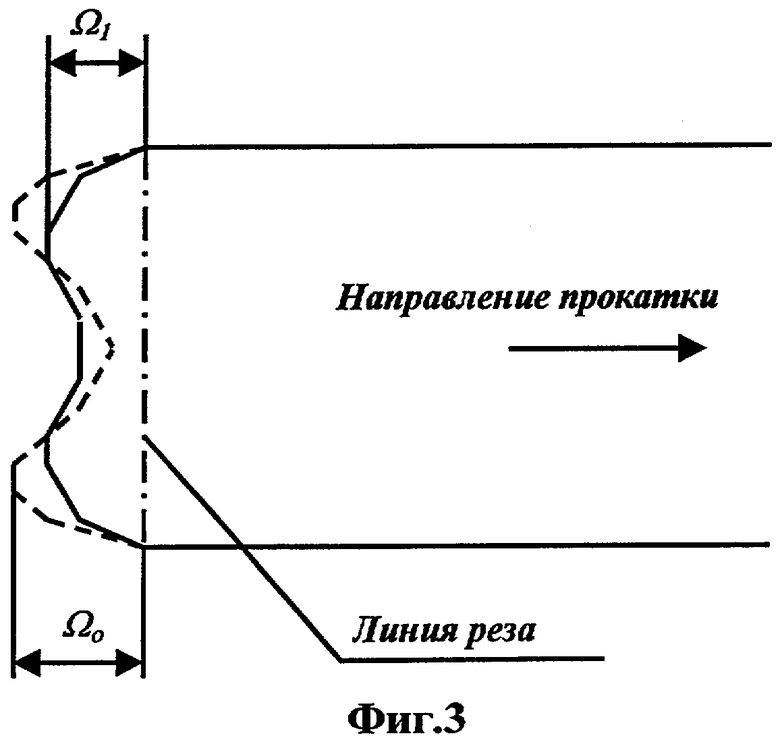

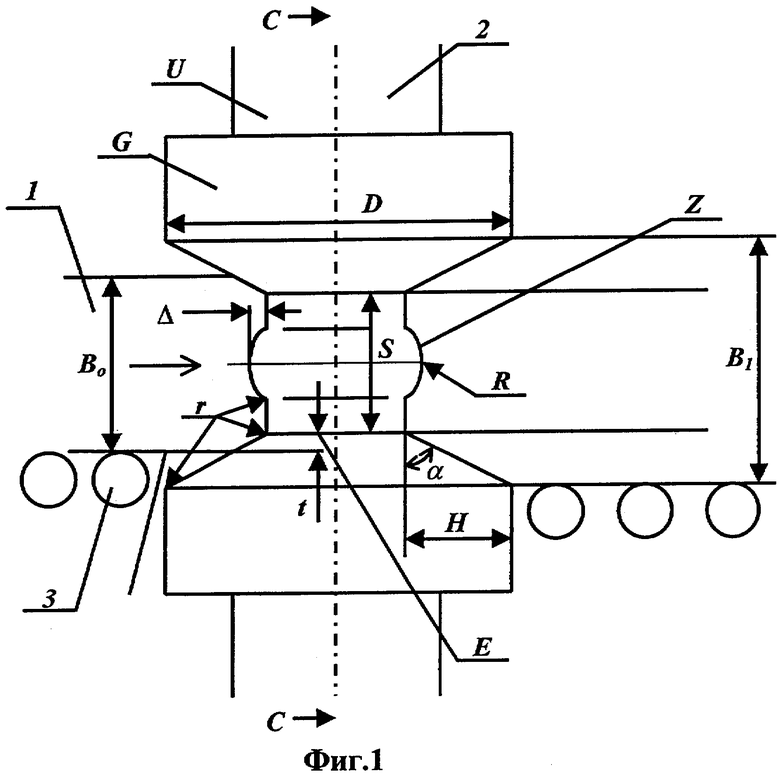

На фиг.1, 2 схематически представлен процесс обжатия заготовки в вертикальных валках окалиноломателя (фиг.1 - вид сбоку на заготовку, обжимаемую в вертикальных валках; фиг.2 - поперечное сечение С-С заготовки через оси вертикальных валков окалиноломателя с формированием наплыва на лицевой поверхности заготовки). На фиг.3 показана конфигурация в плане заднего конца заготовки после выхода из черновой группы клетей, отрезаемого перед дальнейшей чистовой прокаткой.

Способ листовой прокатки реализуют следующим образом. Нагретую заготовку 1 шириной А0 и толщиной В0 поступательно перемещают вдоль оси прокатки до входа в окалиноломатель черновой группы стана (первая универсальная черновая клеть). Вертикальные валки 2 окалиноломателя содержат цилиндрическую бочку G и шейку U. На рабочей поверхности цилиндрической бочки G каждого валка 2, имеющей диаметр D, выполнена кольцевая проточка, глубиной H=0,05÷0,15D, шириной по дну S=0,9÷1,05В0 и с боковыми стенками, расположенными под углом α=45÷75° к поверхности дна проточки. При этом проточку размещают вдоль оси валка 2 таким образом, что нижний край Е ее дна расположен на высоте t=0,02÷0,1В0 от уровня F рольганга 3 на входе в черновую группу клетей. В центральной зоне дна проточки выполняют кольцевой выступ Z сферической конфигурации с высотой Δ=0,02÷0,08В0 и радиусом при вершине R=0,2÷0,4В0. Сопряжение поверхностей проточки выполняют с радиусом скругления r. Затем заготовку 1 шириной А0 и толщиной В0 подвергают черновому обжатию в двух рассмотренных вертикальных валках 2 окалиноломателя в горизонтальной плоскости на величину δa до получения заданной ширины A1 по горизонтали. Одновременно происходит увеличение толщины заготовки 1 до величины В1 за счет образования продольных наплывов на лицевых поверхностях.

В процессе деформации в окалиноломателе боковые края заготовки 1 заходят в кольцевую проточку, где производят их обжатие на заданную величину δа. При применении обычных гладких вертикальных валков на лицевых поверхностях заготовки 1 вдоль боковых краев при таком обжатии образуются наплывы 3 высотой h0, конфигурация которых показана на фиг.2 точечной линией V0. Поскольку на поверхности наплывов возникают растягивающие напряжения - при их образовании происходит разрушение печной окалины. При обжатии заготовки в соответствии с предложенным способом поверхность каждого наплыва принудительно формируют по линии V1 с углом наклона к исходной поверхности боковой грани, составляющим α=45÷75°. При этом за счет образования наплывов толщина заготовки 1 возрастает до величины B1=1,04÷1,15В0. Фиксированная высота h1 наплывов V1 и соответственно фиксированная толщина B1=B0+2h1 заготовки 1 обусловлена обжатием этих наплывов боковыми стенками паза. Закон сохранения объема обеспечивает смещение по лицевой поверхности к центру заготовки определенного объема металла (заштрихованного на фиг.2) и соответственно смещение границы наплыва, т.е. продольные наплывы становятся гораздо более широкими. Высота такого наплыва h1, а ширина L1. Требуемая конфигурация наплыва при обжатии достигается также за счет действия на боковую грань заготовки сферического выступа Z на дне проточки. Он оказывает распорное действие на металл при формировании наплыва V1, способствуя увеличению его размеров. Кроме того, выступ Z препятствует перетеканию поверхностных слоев боковой грани заготовки (содержащих значительное число дефектов) на лицевую грань, в зону наплывов. Выполненные на сопряжении рабочих поверхностей радиуса скругления r предотвращают образование при прокатке дефектов типа трещин и закатов. Это позволяет увеличивать площадь поверхности наплыва и разрушать печную окалину на большей площади. Таким образом, повышается эффективность работы окалиноломателя и улучшается качество поверхности проката.

В следующем черновом проходе заготовка 1 получает обжатие в горизонтальных валках с гладкой цилиндрической бочкой до получения заданной толщины. При этом гладкие горизонтальные валки сминают образовавшиеся на лицевых поверхностях заготовки продольные наплывы, полученные ранее в вертикальных валках окалиноломателя, до образования плоской поверхности. Процесс смятия наплывов обеспечивает появление сдвиговых деформаций в поверхностном слое каждой лицевой грани, также разрушающих окалину. В результате на участок чистовой группы стана поступает заготовка с минимальным количеством поверхностных дефектов типа «вкатанной окалины» на лицевых поверхностях. Поэтому при последующей прокатке на участке чистовой группы стана качество полосы, получаемой в соответствии с предложенным способом и устройством, существенно выше, чем для полос, изготовляемых по обычной технологии. Таким образом, применение способа и устройства для его реализации способствует повышению качества готовой полосы за счет снижения числа и глубины дефектов на ее лицевых поверхностях.

Следует отметить, что при смятии наплывов горизонтальными валками и их одновременном сдвиге в сторону заднего конца полосы этот конец получает в плане конфигурацию «рыбьего хвоста» (фиг.3), который обрезают перед чистовой группой. В то же время за счет меньшей высоты и большей ширины наплывов при использовании предлагаемого технического решения обеспечивается меньшая величина обрезаемого «рыбьего хвоста». Если при обжатии в применяемых обычно гладких вертикальных валках окалиноломателя продольный сдвиг расположенных ближе к краю наплывов сопровождается появлением явно выраженного «рыбьего хвоста» (пунктирная линия на фиг.3), то при использовании предложенного способа и устройства наплывы более «размыты» по лицевой поверхности и соответственно «рыбий хвост» получает более пологую конфигурацию (сплошная линия на фиг.3). Соответственно длина обрезаемой части заготовки уменьшается с Ω0 до Ω1. Это позволяет снизить расходный коэффициент при прокатке.

Применение способа поясняется примером его реализации. При производстве штрипса толщиной 10 мм из стали 09Г2С использовали заготовку размером В0×А0=250×1700 мм. Сначала указанную заготовку подвергали обжатию в черновой группе стана. В чистовой группе клетей полученную промежуточную заготовку обжимали до размера готовой полосы 10×1650 мм.

В рамках проведения опытов в процессе первого обжатия заготовки в вертикальном окалиноломателе черновой группы обеспечивали режим формоизменения, способствующий увеличению ширины продольных наплывов на лицевых поверхностях. Для этого на рабочей поверхности цилиндрической бочки каждого из вертикальных валков окалиноломателя, имеющих диаметр D=1020 мм и длину L=480 мм, была выполнена кольцевая проточка. Варьировали размеры и шаг указанных проточек, а также соотношение между величиной обжатия в горизонтальном направлении в первой и второй черновых клетях. Второе и третье черновые обжатия заготовки в горизонтальном направлении осуществляли в обычном режиме в обычных гладких валках. Все черновые обжатия в вертикальном направлении производили в обычном режиме. Из полученных данных установлена правильность рекомендаций по выбору величины конструктивных параметров устройства для реализации способа. Результаты опытов приведены в таблице 1.

Варьирование величины обжатия заготовки в окалиноломателе по боковым граням (технологических параметров) в условиях оптимальных значений конструктивных параметров валков (опыт 3) и при фиксированной толщине заготовки с наплывами в зоне боковых граней В1=1,1В0 показывает, что:

- при величине относительного обжатия  величина наплывов на лицевой поверхности слишком мала, чтобы оказать значимое влияние на разрушение окалины. Брак 15%;

величина наплывов на лицевой поверхности слишком мала, чтобы оказать значимое влияние на разрушение окалины. Брак 15%;

- при величине обжатия ε=2%=34 мм величина наплывов на лицевой поверхности достаточна, чтобы способствовать разрушению окалины на большей ее части. Брак 6%;

- при величине обжатия ε=3,5%=60 мм величина наплывов на лицевой поверхности обеспечивает разрушение окалины на большей ее части. Брак 4%;

- при величине обжатия ε=5%=85 мм наплывы близки к тому, чтобы образовать закаты на лицевой поверхности, однако функция разрушения окалины обеспечивается. Брак 7%;

- при величине обжатия ε=6%=102 мм на лицевой поверхности образуются закаты. Брак 12%.

В то же время варьирование толщины заготовки с наплывами B1 в условиях оптимальных значений конструктивных параметров валков (опыт 3) и при фиксированной величине относительного обжатия ε=3,5% показывает, что:

- при толщине заготовки B1=1,02B0=255 мм наплыв слишком мал (h1=2,5 мм) как по высоте, так и по длине, для эффективного разрушения окалины. Брак 12%;

- при толщине заготовки B1=1,04B0=260 мм высота наплыва (h1=5 мм) достаточна для эффективного разрушения окалины. Брак 6%;

- при толщине заготовки В1=1,07В0=268 мм высота наплыва (h1=9 мм) способна обеспечить наиболее эффективное разрушение окалины. Брак 4%;

- при толщине заготовки B1=1,15B0=288 мм (h1=19 мм) происходит эффективное разрушение окалины, но образование наплыва может сопровождаться образованием заката (отпечатка валка на лицевой поверхности). Брак 6%;

- при толщине заготовки В1=1,17В0=292 мм (h1=21 мм) образование заката приводит к увеличению брака. Брак 12%.

Таким образом, использование предлагаемого способа листовой прокатки и устройства для его реализации позволяет повысить качество штрипса за счет заметного снижения брака по дефектам в прикромочной зоне на его лицевой поверхности и обеспечить повышение производительности за счет снижения расходного коэффициента.

Источники информации

1. Технология прокатного производства. Справочник, т.2, под ред. В.И.Зюзина, А.В.Третьякова, М.: Металлургия, 1991, с.544-561.

2. Литые прокатные валки. Н.А.Будагьянц, В.Е.Карсский, М.: Металлургия, 1983, рис.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2277022C1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2268790C1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2306990C2 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2232062C1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2317163C1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА ЛИСТОВОМ СТАНЕ | 2012 |

|

RU2487768C1 |

| Способ горячей прокатки широких полос | 1980 |

|

SU973196A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА НА РЕВЕРСИВНОМ ТОЛСТОЛИСТОВОМ СТАНЕ | 2009 |

|

RU2409434C1 |

| Способ горячей прокатки полосового металла | 1990 |

|

SU1712013A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при листовой прокатке на широкополосовом стане. Задача изобретения - повышение качества готовой полосы за счет снижения числа и глубины поверхностных дефектов на ее лицевых поверхностях. В способе листовой прокатки, включающем одно или несколько последовательных обжатий нагретой заготовки на участке черновой группы стана по боковым граням в горизонтальной плоскости, а также по верхней и нижней граням в вертикальной плоскости, последующую транспортировку ее на участок чистовой группы стана, несколько последовательных чистовых обжатий на этом участке указанной заготовки в вертикальной плоскости до получения полосы (штрипса) заданного размера, транспортировку полученной полосы на участок смотки и сматывание ее в рулон, в соответствии с изобретением одно или несколько начальных черновых обжатий заготовки в горизонтальной плоскости осуществляют с увеличением толщины заготовки в зоне боковых граней до фиксированной величины, составляющей 1,04-1,15 исходной толщины заготовки. Продольные наплывы металла в краевой зоне на обеих лицевых поверхностях заготовки принудительно формируют с углом наклона их поверхности к исходной поверхности боковой грани заготовки, составляющим 45-75° в зоне их контакта с одновременным относительным обжатием заготовки по боковым граням на величину 2-5%. Все последующие черновые обжатия в вертикальной и горизонтальной плоскостях производят в обычном режиме. В устройстве, содержащем несколько универсальных черновых клетей с горизонтальными и вертикальными валками на участке черновой группы, промежуточный рольганг, несколько чистовых клетей с горизонтальными валками на участке чистовой группы, отводящий рольганг и группу моталок, в соответствии с изобретением каждый прокатный валок содержит цилиндрическую бочку и шейку; на рабочей поверхности цилиндрической бочки одной или нескольких пар вертикальных валков первых универсальных черновых клетей выполнена кольцевая проточка глубиной 0,03-0,10 диаметра цилиндрической бочки валка, шириной по дну каждой проточки 0,9-1,0 исходной толщины заготовки, с боковыми стенками, расходящимися от дна проточки под углом 45-75° к поверхности этого дна. Проточка размещена вдоль оси валка таким образом, что нижний край ее дна расположен на высоте, составляющей 0,02-0,1 исходной толщины заготовки, от уровня рольганга на входе в черновую группу клетей. В центральной зоне дна проточки выполнен кольцевой сферический выступ с высотой 0,02-0,08 исходной толщины заготовки и радиусом при вершине 0,2-04 исходной толщины заготовки. Сопряжения цилиндрических, конических и сферических поверхностей проточки на рабочей поверхности валка выполнены с радиусами скругления. Изобретение обеспечивает возможность снижения брака по дефектам в прикромочной зоне изделий и расходного коэффициента, 2 н.п.ф-лы, 3 ил., 1 табл.

| ЗЮЗИН В.И | |||

| и др | |||

| Технология прокатного производства, М., Металлургия, 1991, с.544-561.RU 2232062 C1, 10.07.2004.RU 2012431 C1, 15.05.1994.DD 260877 A, 12.10.1988. |

Авторы

Даты

2006-05-27—Публикация

2004-10-20—Подача