Изобретение относится к области обработки металлов давлением, в частности к технологии листовой прокатки на широкополосовом стане.

Известен способ листовой прокатки на широкополосовом стане, включающий одно или несколько последовательных черновых обжатий нагретой заготовки по верхней и нижней граням в вертикальном направлении и по боковым граням в горизонтальном направлении на участке черновой группы стана, последующую транспортировку ее на участок чистовой группы стана, несколько последовательных чистовых обжатий на этом участке указанной заготовки в вертикальном направлении до получения полосы (штрипса) заданного размера, транспортировку полученной полосы на участок смотки и сматывание ее в рулон [1].

Для реализации предложенного способа используют устройство (широкополосовой прокатный стан), содержащее несколько универсальных черновых клетей с горизонтальными и вертикальными валками на участке черновой группы, промежуточный рольганг, несколько чистовых клетей с горизонтальными валками на участке чистовой группы, отводящий рольганг и группу моталок, причем каждый прокатный валок черновых и чистовых клетей содержит цилиндрическую бочку, шейку и треф [1,2].

Полосы, полученные при прокатке на широкополосовом стане в соответствии с данным способом, характеризуются наличием значительного числа поверхностных дефектов, расположенных преимущественно вблизи их боковых кромок, что негативно сказывается на качестве продукции. Это связано с перетеканием содержащих дефекты поверхностных слоев металла с боковых граней заготовки на ее верхнюю и нижнюю грани в зоне боковых кромок. Такое перетекание обусловлено преобладающим уширением (поперечным течением металла при прокатке) при обжатии заготовки по боковым граням в горизонтальном направлении на участке черновой группы стана. Уширение тем больше, чем больше величина обжатия и чем короче протяженность линии контакта поверхности валка с металлом. Поскольку для обычной заготовки ширина в несколько раз больше толщины, уширение при обжатии в вертикальном направлении по верхней и нижней граням в несколько раз меньше уширения при обжатии в горизонтальном направлении по боковым граням с более короткой линией контакта.

Последовательно осуществляемые черновые обжатия заготовки в вертикальном и горизонтальном направлениях на участке черновой группы стана характеризуются тем, что суммарная за несколько проходов величина уширения каждой боковой грани больше, чем суммарная за эти же проходы величина уширения верхней (или нижней) грани. При таком соотношении уширений дефекты соответственно перетекают вместе с поверхностными слоями металла с боковых граней заготовки на верхнюю и нижнюю грани в зоне боковых кромок. При последующей чистовой прокатке эти дефекты раскатываются в продольном направлении в так называемых “прикромочных полосках перехода металла”. На практике наличие таких полосок приводит к необходимости обрезки боковых кромок готового штрипса на ширину этих полосок и, соответственно, к получению значительного числа отходов в обрезь. Это обуславливает актуальность разработки способа листовой прокатки, обеспечивающего повышение качества продукции за счет предотвращения попадания дефектов с боковых граней заготовки на ее лицевые (верхнюю и нижнюю) поверхности при прокатке на участке черновой группы стана.

Техническая задача, решаемая изобретением - повышение качества готовой полосы за счет снижения числа и глубины поверхностных дефектов на ее краях.

Для решения поставленной технической задачи в известном способе листовой прокатки, включающем одно или несколько последовательных черновых обжатий нагретой заготовки по верхней и нижней граням в вертикальном направлении и по боковым граням в горизонтальном направлении на участке черновой группы стана, последующую транспортировку ее на участок чистовой группы стана, несколько последовательных чистовых обжатий на этом участке указанной заготовки в вертикальном направлении до получения полосы заданного размера, транспортировку полученной полосы на участок смотки и сматывание ее в рулон, согласно изобретению одно или несколько начальных черновых обжатий заготовки по боковым граням в горизонтальном направлении осуществляют в режиме, препятствующем течению поверхностных слоев каждой боковой грани заготовки (уширению) в зоне ее контакта с вертикальными валками в направлении, параллельном оси этих валков, причем величина осуществляемых в обычном режиме последующих черновых обжатий заготовки в горизонтальном направлении составляет 0,9-0,4 от величины черновых обжатий заготовки в горизонтальном направлении в первых проходах, а все черновые обжатия в вертикальном направлении производят в обычном режиме.

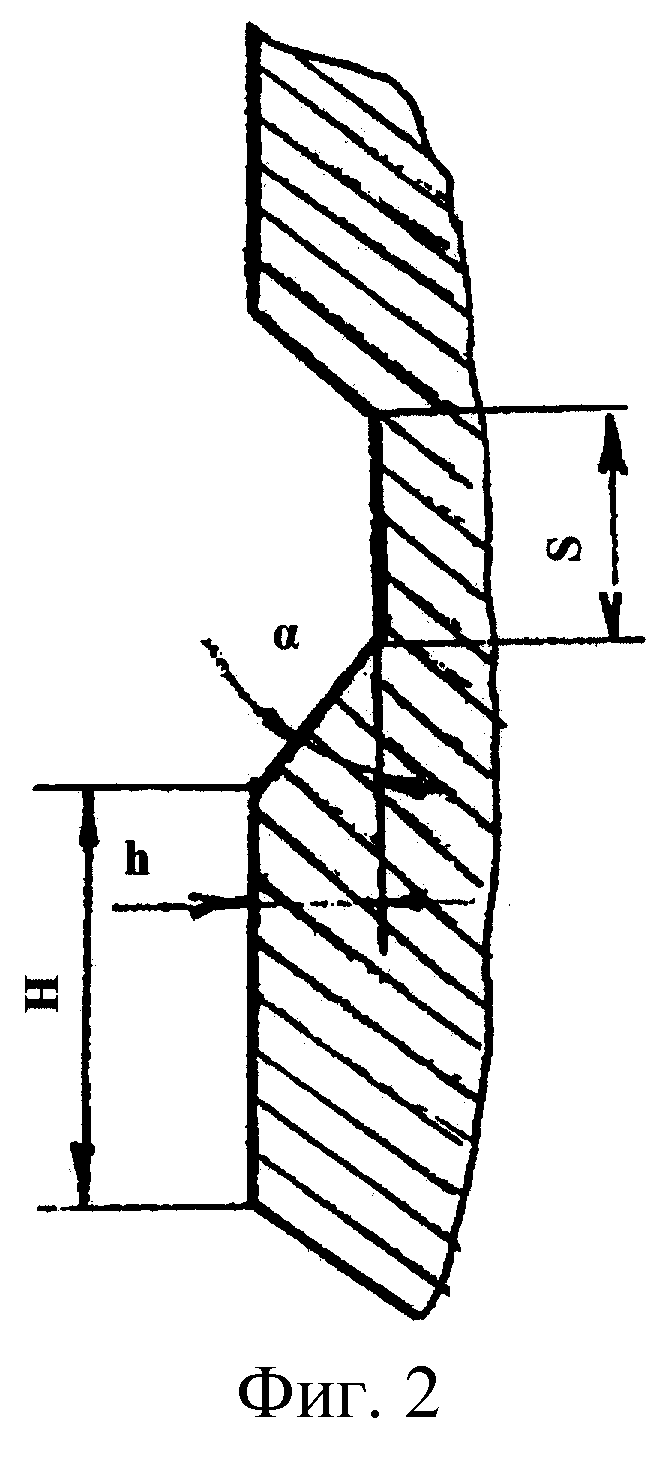

В известном устройстве для реализации указанного способа (широкополосовом прокатном стане), содержащем несколько универсальных черновых клетей с горизонтальными и вертикальными валками на участке черновой группы, промежуточный рольганг, несколько чистовых клетей с горизонтальными валками на участке чистовой группы, отводящий рольганг и группу моталок, причем каждый прокатный валок содержит цилиндрическую бочку, шейку и треф, на рабочей поверхности цилиндрической бочки одной или нескольких пар вертикальных валков первых универсальных черновых клетей выполняют две или более кольцевые проточки глубиной 0,01-0,05 диаметра цилиндрической бочки валка, шириной по дну каждой проточки 0,01-0,05 длины цилиндрической бочки валка, с наклоном боковых стенок каждой проточки под углом 30-50° к оси валка, причем проточки располагают вдоль оси валка с шагом 0,1-0,3 длины цилиндрической бочки валка.

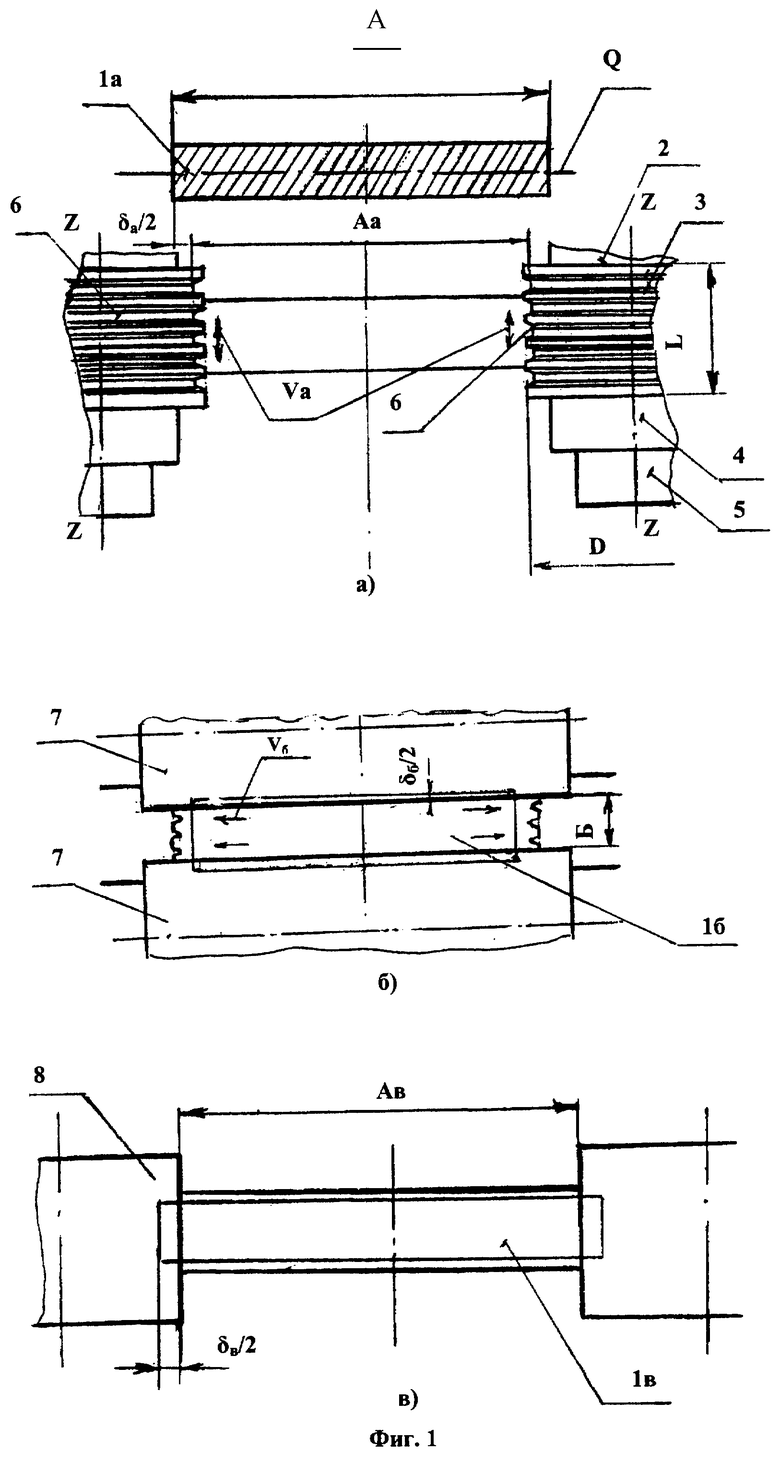

На фиг.1 представлен процесс последовательного обжатия заготовки в черновых вертикальных (а, в) и горизонтальных (б) валках согласно предложенному способу; на фиг.2 - поперечное сечение кольцевой проточки на поверхности валка с вертикальной осью.

Способ листовой прокатки реализуют следующим образом.

Нагретую заготовку 1а поступательно перемещают вдоль оси прокатки до черновой группы стана. Здесь заготовку 1а шириной А сначала (фиг.1а) подвергают черновому обжатию в двух вертикальных валках 2 в плоскости прокатки Q на величину δа до получения заданного размера Аа по горизонтали. Валки 2 содержат цилиндрическую бочку 3, шейку 4 и треф 5. В процессе обжатия уширению Va металла, характерному для гладких валков, препятствуют кольцевые проточки 6, выполненные на рабочей поверхности цилиндрической бочки вертикальных валков 2. Соответственно величина уширения Va стремится к нулю. При этом глубина каждой проточки h=0,01-0,05 диаметра цилиндрической бочки валка D (фиг.2). Ширина каждой проточки по дну S=0,01-0,05 длины цилиндрической бочки валка L. Угол наклона боковых стенок каждой проточки составляет α=30-50° к оси валка Z, причем проточки расположены вдоль оси валка Z с шагом Н=0,1-0,3 длины цилиндрической бочки валка L. При вращении валков поверхностные слои металла затекают в проточки и на боковых гранях заготовки формируются продольные ребра, препятствующие уширению. Металл смещается только в направлении вращения валков и не перетекает на верхнюю и нижнюю грани заготовки. Имеющиеся дефекты остаются на боковых гранях заготовки 1а и не переходят на лицевые грани.

На следующем этапе (фиг.1б) производят второе черновое обжатие заготовки, перешедшей после первого обжатия в состояние 1б, в обычном режиме в двух гладких горизонтальных валках 7 на величину δб, до получения заданного размера Б по вертикали. При этом имеет место перетекание металла (уширение) в направлении Vб из центральной зоны на края лицевых граней и затем на поверхность боковых граней заготовки 1б, которые сохраняют полученное в вертикальных валках оребрение.

В следующем проходе заготовка 1в получает черновое обжатие до получения заданного размера по Ав по горизонтали в двух вертикальных валках 8 с гладкой цилиндрической бочкой, в плоскости прокатки Q на величину δв=0,9-0,4 от обжатия δа в первом проходе. При этом гладкие валки сминают имеющиеся на боковых гранях заготовки продольные ребра, полученные в первом проходе, до образования плоской поверхности. Процесс смятия ребер обеспечивает появление сдвиговых деформаций в поверхностном слое каждой боковой грани и, соответственно, залечивание имеющихся на этих гранях дефектов несплошности металла. Кроме того, за счет смятия ребер снижается суммарная величина обжатия и минимизируется уширение, т.е. также устраняется перетекание поверхностных слоев металла в поперечном направлении на лицевые грани заготовки. В результате на участок чистовой группы стана поступает заготовка без поверхностных дефектов на лицевых гранях и с минимальным количеством дефектов на боковых гранях, которые полностью залечиваются при чистовых обжатиях по мере уменьшения толщины полосы. Поэтому при последующей прокатке на участке чистовой группы стана качество получаемой полосы существенно выше, чем для полос, изготовляемых по обычной технологии. Таким образом, применение способа и устройства для его реализации способствует повышению качества готовой полосы за счет снижения числа и глубины поверхностных дефектов на ее краях.

Пример реализации способа.

При производстве штрипса толщиной 12 мм из стали 17Г1С использовали заготовку размером 250×1710 мм. Сначала указанную заготовку подвергали обжатию в черновой группе стана. В чистовой группе клетей полученную промежуточную заготовку обжимали до размера готовой полосы 12×1690 мм.

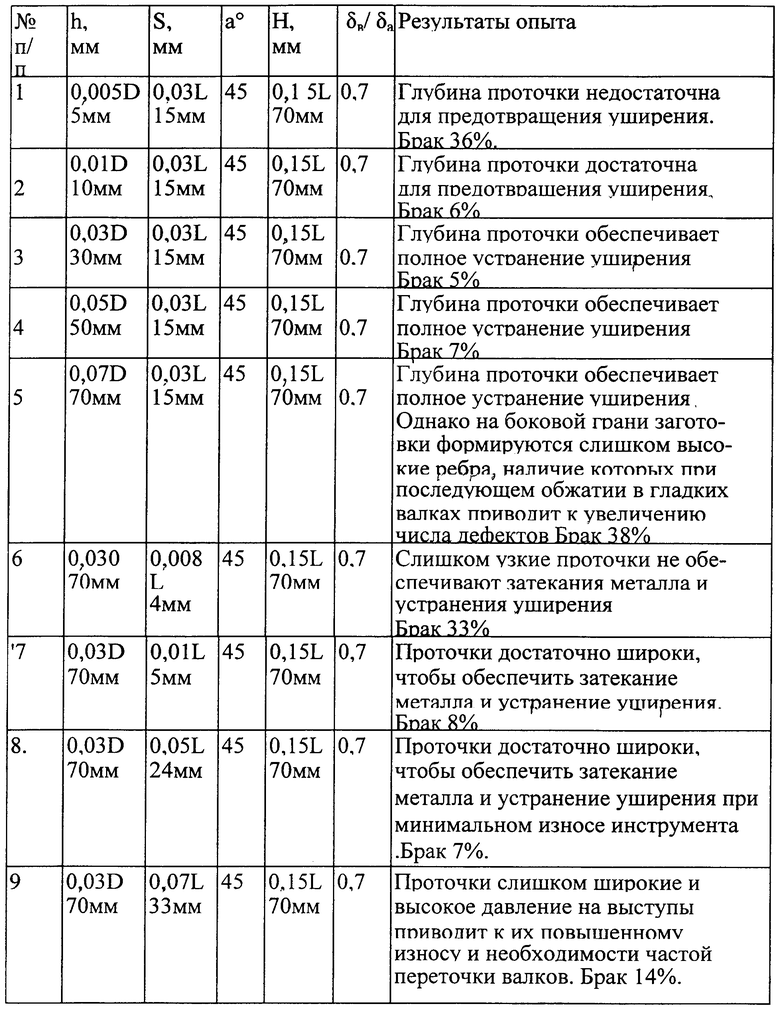

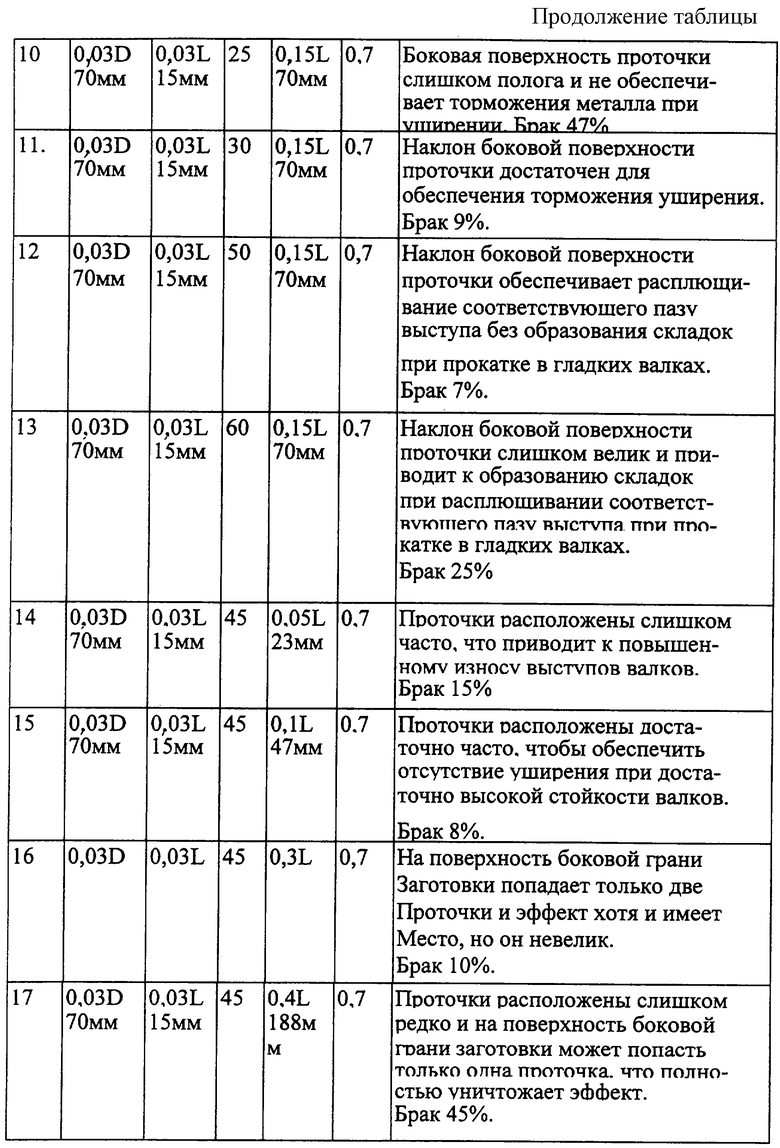

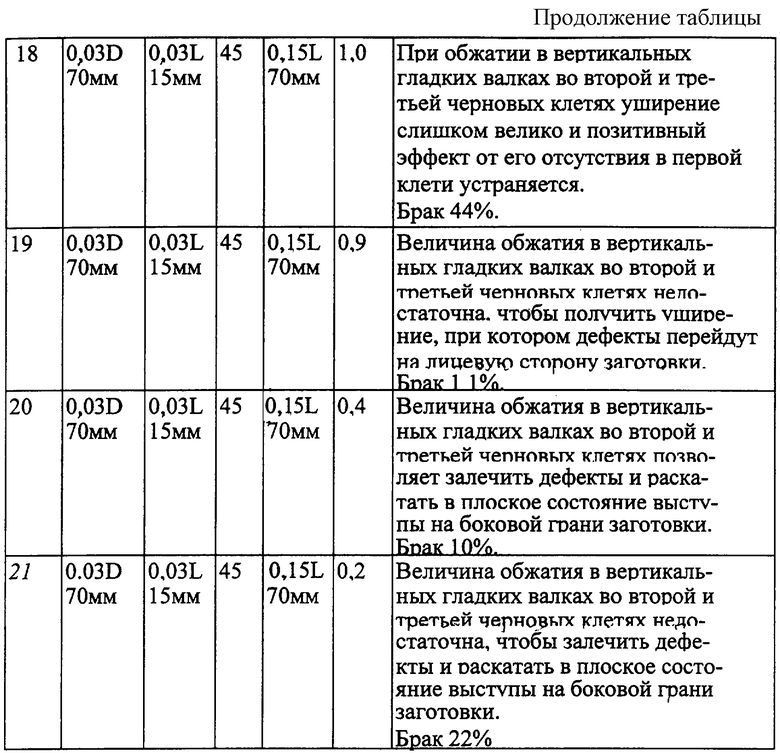

В рамках проведения опытов в процессе первого чернового обжатия заготовки в горизонтальном направлении обеспечивали режим, препятствующий течению поверхностных слоев металла заготовки каждой боковой грани, в зоне ее контакта с вертикальными валками, в направлении, параллельном оси этих валков. Для этого на рабочей поверхности цилиндрической бочки вертикальных валков первой черновой клети, имеющих диаметр D=1000 мм и длину 470 мм, были выполнены кольцевые проточки. Второе и третье черновые обжатия заготовки в горизонтальном направлении осуществляли в обычном режиме в обычных гладких валках. Все черновые обжатия в вертикальном направлении производили в обычном режиме. Варьировали размеры и шаг указанных проточек, а также соотношение между величиной обжатия в горизонтальном направлении в первой и второй черновых клетях. Из полученных данных установлена правильность рекомендаций по выбору величины конструктивных и технологических параметров.

Результаты опытов приведены в таблице.

Использование предлагаемого способа листовой прокатки и устройства для его реализации позволяет повысить качество штрипса за счет заметного снижения брака по дефектам в прикромочной зоне на его лицевой поверхности.

Литературные источники

1. Технология прокатного производства. Справочник, т.2, п/ред. В.И. Зюзина, А.В. Третьякова, М.: Металлургия, 1991, стр. 544-561.

2. Литые прокатные валки. Н.А. Будагъянц, В.Е. Карсский, М.: Металлургия, 1983, рис.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2277021C1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2277022C1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2268790C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2306990C2 |

| СПОСОБ ПРОКАТКИ ДВУХГРЕБНЕВЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2005 |

|

RU2283706C1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2182050C2 |

| Способ прокатки двутавровых профилей | 1981 |

|

SU1002055A1 |

| СПОСОБ ПРОКАТКИ КВАДРАТНЫХ ЗАГОТОВОК | 1992 |

|

RU2012431C1 |

Изобретение относится к области обработки металлов давлением, в частности к технологии листовой прокатки на широкополосовом стане. Техническая задача, решаемая изобретением - повышение качества готовой полосы за счет снижения числа и глубины поверхностных дефектов на ее краях. В способе листовой прокатки, включающем одно или несколько последовательных черновых обжатий нагретой заготовки по верхней и нижней граням в вертикальном направлении и по боковым граням в горизонтальном направлении на участке черновой группы стана, последующую транспортировку ее на участок чистовой группы стана, несколько последовательных чистовых обжатий на этом участке указанной заготовки в вертикальном направлении до получения полосы заданного размера, транспортировку полученной полосы на участок смотки и сматывание ее в рулон, согласно изобретению одно или несколько начальных черновых обжатий заготовки по боковым граням в горизонтальном направлении осуществляют в режиме, препятствующем течению поверхностных слоев каждой боковой грани заготовки (уширению) в зоне ее контакта с вертикальными валками в направлении, параллельном оси этих валков. Величина осуществляемых в обычном режиме последующих черновых обжатий заготовки в горизонтальном направлении составляет 0,9-0,4 от величины черновых обжатий заготовки в горизонтальном направлении в первых проходах, а все черновые обжатия в вертикальном направлении производят в обычном режиме. В устройстве для листовой прокатки на широкополосовом прокатном стане, содержащем несколько универсальных черновых клетей с горизонтальными и вертикальными валками на участке черновой группы, промежуточный рольганг, несколько чистовых клетей с горизонтальными валками на участке чистовой группы, отводящий рольганг и группу моталок, причем каждый прокатный валок содержит цилиндрическую бочку, шейку и треф, на рабочей поверхности цилиндрической бочки одной или нескольких пар вертикальных валков первых универсальных черновых клетей выполняют две или более кольцевые проточки глубиной 0,01-0,05 диаметра цилиндрической бочки валка, шириной по дну каждой проточки 0,01-0,05 длины цилиндрической бочки валка, с наклоном боковых стенок каждой проточки под углом 30-50° к оси валка, причем проточки располагают вдоль оси валка с шагом 0,1-0,3 длины цилиндрической бочки валка. Изобретение обеспечивает снижение брака по дефектам в прикромочной зоне на лицевой поверхности изделий. 2 н.п. ф-лы, 2 ил., 1 табл.

| ЗЮЗИН В.И | |||

| и др | |||

| Технология прокатного производства | |||

| Справочник | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Металлургия, 1991, с.544 – 561 | |||

| БУДАГЪЯНЦ Н.А | |||

| и др | |||

| Литые прокатные валки | |||

| - М.: Металлургия, 1983, с.5, рис.1.RU 2012431 C1, 15.05.1994.RU 2170150 C1, 10.07.2001.SU 1736647 A1, 30.05.1992.DE 2801808 A, 05.10.1978. | |||

Авторы

Даты

2004-07-10—Публикация

2002-12-10—Подача