Изобретение относится к полимерной химии, в частности к электроизоляционным лакокрасочным материалам для покрытия эмаль-проводов.

Известны электроизоляционные лаки на основе полиэфиримидных смол. Наиболее близким по технической сущности к предлагаемому изобретению является электроизоляционный состав (Авт. свид. СССР №943859, Н 01 В 3/42, з. 02.06.81 г., оп. 15.07.82 г., БИ №26.), содержащий олигоэфироимид, ароматический растворитель и тетрабутоксититан.

В качестве ароматического растворителя используют смесь крезола и сольвента. Провод, эмалированный этим составом, удовлетворяет требованиям к эмалированным проводам с температурным индексом 155.

Задачей данного изобретения является расширение сырьевой базы, замена дорогостоящего крезола и снижение стоимости лака.

Сущность предлагаемого изобретения заключается в том, что предлагается электроизоляционный лак, в состав которого входит полиэфиримидная смола, получаемая конденсацией тримеллитового ангидрида и ароматического диамина с олигоэфирами терефталевой кислоты, содержащими гидроксильные группы, сольвент, тетрабутоксититан и крезольный растворитель, выделенный переработкой каменноугольного масла и состоящий из фенола, о- м-, п-крезолов и ксиленолов, следующего фракционного состава % (по объему):

до 180°С не более 3

от 190 до 205°С не менее 70

до 210°С не менее 85

Технический результат, достигаемый от реализации предлагаемого изобретения, заключается в снижении себестоимости лака с улучшением качества готового продукта за счет исключения из состава лака дорогостоящего трикрезола и замены его на крезольный растворитель, полученный в результате переработки каменноугольного масла.

Методика получения электроизоляционного лака следующая. В реактор, снабженный мешалкой, обратным холодильником и термометром, загружают полиэфиримидную смолу и крезольный растворитель. Полученную массу нагревают до 150°С и перемешивают, затем раствор смолы охлаждают до 90-100°С, вводят смесь крезольного растворителя с сольвентом и перемешивают в течение 3 часов. Охладив раствор смолы до 60°С, вводят катализатор в крезольном растворителе и перемешивают 1 час. После фильтрования получают готовый эмаль-лак.

Изобретение иллюстрируется следующими примерами.

Пример 1.

В реактор, снабженный мешалкой, термометром и обратным холодильником, загружают 580 г полиэфиримидной смолы и 440 г крезольного растворителя, выделенного переработкой каменноугольного масла и состоящего из фенола, о-, м-, п-крезолов и ксиленолов следующего фракционного состава, % (по объему):

до 180°С - 3,0

от 190 до 205°С - 71,0

до 210°С - 85,0

Полученную массу нагревают до 150°С и перемешивают, затем раствор смолы охлаждают до 90-100°С и вводят смесь 54 г крезольного растворителя и 166 г сольвента. Перемешивание продолжают в течение 3 часов. Охладив раствор смолы до 60°С, вводят раствор 9,6 г тетрабутоксититана в 54 г крезольного растворителя и перемешивают в течение 1 часа. После фильтрования получают готовый эмаль-лак в количестве 1270 г.

Пример 2.

В условиях примера 1 из 580 г полиэфиримидной смолы, 166 г сольвента, 9,6 г тетрабутоксититана и 548 г крезольного растворителя, имеющего следующий фракционный состав, % (по объему):

до 180°С - 2,5

от 190 до 205°С - 75

до 210°С - 90

получают 1280 г эмаль-лака.

Пример 3.

В условиях примера 1 из 580 г полиэфиримидной смолы, 166 г сольвента, 9,6 г тетрабутоксититана и 548 г крезольного растворителя, имеющего следующий фракционный состав, % (по объему):

до 180°С - 2,9

от 130 до 205°С - 83

до 210°С - 95

получают готовый эмаль-лак в количестве 1280 г.

Пример 4.

В условиях примера 1 из 556 г полиэфиримидной смолы, 166 г сольвента, 9,3 г тетрабутоксититана и 548 г крезольного растворителя, имеющего следующий фракционный состав, % (по объему):

до 180°С - 3,0

от 190 до 205°С - 71,0

до 210°С-85,0

получают готовый эмаль-лак в количестве 1260 г.

Пример 5.

В условиях примера 1 из 556 г полиэфиримидной смолы, 166 г сольвента, 9,3 г тетрабутоксититана и 548 г крезольного растворителя, имеющего следующий фракционный состав, % (по объему):

до 180°С - 2,5

от 180 до 205°С - 75

до 210°С - 90

получают 1265 г лака.

Пример 6.

В условиях примера 1 из 556 г полиэфиримидной смолы, 166 г сольвента, 9,3 г тетрабутоксититана и 548 г крезольного растворителя, имеющего следующий фракционный состав, % (по объему):

до 180°С - 2,9

от 190 до 205°С - 83

до 210°С - 95

получают готовый эмаль-лак в количестве 1259 г.

Пример 7.

В условиях примера 1 из 603 г полиэфиримидной смолы, 166 г сольвента, 10,0 г тетрабутоксититана и 548 г крезольного растворителя, имеющего следующий фракционный состав, % (по объему):

до 180°С - 3,0

от 190 до 205°С - 71,0

до 210°С - 85,0

получают готовый эмаль-лак в количестве 1305 г.

Пример 8.

В условиях примера 1 из 603 г полиэфиримидной смолы, 166 г сольвента, 10,0 г тетрабутоксититана и 548 г крезольного растворителя, имеющего следующий фракционный состав, % (по объему):

до 180°С - 2,5

от 190 до 205°С - 75

до 210°С - 90

получают готовый эмаль-лак в количестве 1300 г.

Пример 9.

В условиях примера 1 из 603 г полиэфиримидной смолы, 166 г сольвента, 10,0 г тетрабутоксититана и 548 г крезольного растворителя, имеющего следующий фракционный состав, % (по объему):

до 180°С - 2,9

от 190 до 205°С - 83

до 210°С - 95

получают готовый эмаль-лак в количестве 1310 г.

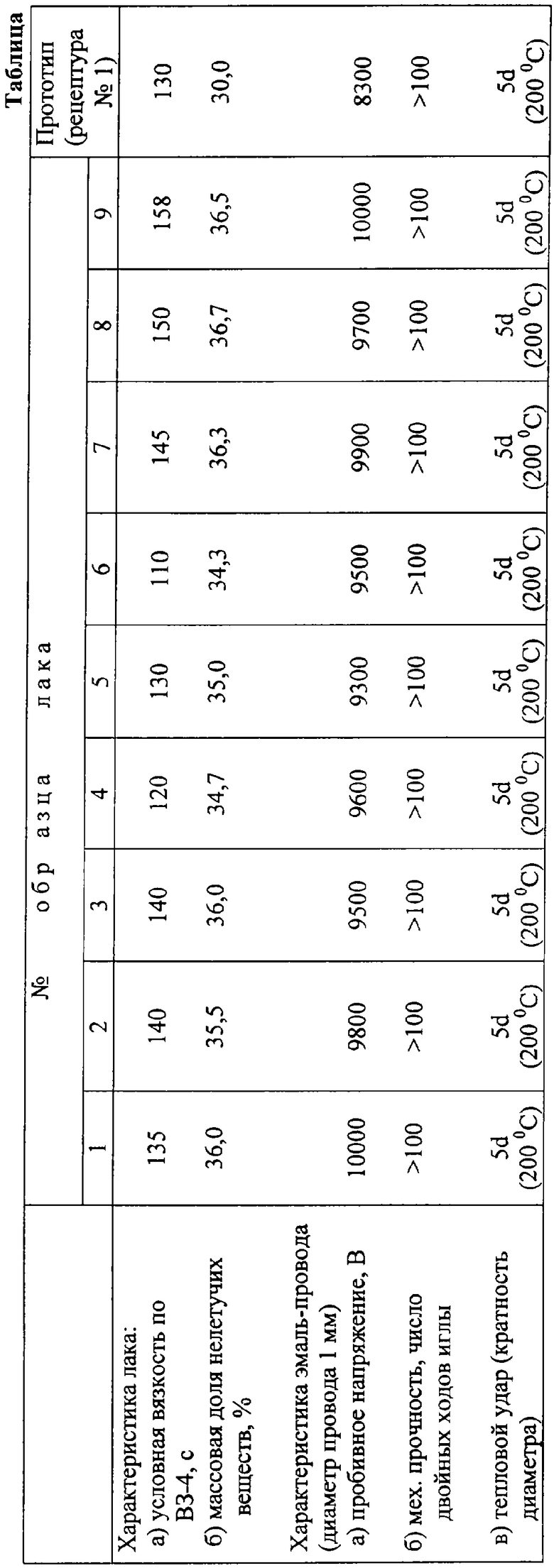

Образцы лака использовались для эмалирования проводов по принятой технологии.

Результаты испытаний лаков и эмаль-проводов приведены в таблице.

Как следует из данных таблицы, предлагаемый лак обеспечивает получение эмалированных проводов, удовлетворяющих требованиям МЭК для проводов с полиэфиримидной изоляцией с температурным индексом 155.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПОЛИЭФИРНЫЙ ЛАК | 2004 |

|

RU2277111C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПОЛИЭФИРИМИДНЫЙ КРЕМНИЙСОДЕРЖАЩИЙ ЛАК | 2006 |

|

RU2324244C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК ДЛЯ ЭМАЛИРОВАНИЯ ПРОВОДОВ | 2004 |

|

RU2276818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОЙ ПОЛИЭФИРИМИДНОЙ СМОЛЫ | 1990 |

|

RU2021297C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ СОСТАВ ДЛЯ НАНЕСЕНИЯ НА ЭЛЕКТРИЧЕСКИЙ ПРОВОДНИК | 1993 |

|

RU2080670C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ СОСТАВ | 1993 |

|

RU2080671C1 |

| Электроизоляционный состав | 1981 |

|

SU943859A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК | 2015 |

|

RU2606445C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ СОСТАВ ПОНИЖЕННОЙ ТОКСИЧНОСТИ | 1990 |

|

RU2024082C1 |

| ЭМАЛИ ДЛЯ ПРОВОДОВ С ВЫСОКОЙ АДГЕЗИЕЙ К ЭЛЕКТРИЧЕСКИМ ПРОВОДАМ | 2008 |

|

RU2481366C2 |

Изобретение относится к полимерной химии, в частности к электроизоляционным лакокрасочным материалам для покрытия эмаль-проводов. Электроизоляционный лак для эмалирования проводов содержит полиэфиримидную смолу, крезольный растворитель, сольвент и тетрабутоксититан. В качестве крезольного растворителя он содержит крезольный растворитель, выделенный переработкой каменноугольного масла и состоящий из фенола, о-, м-, п-крезолов и ксиленолов, имеющий следующий фракционный состав, % (по объему): до 180°С не более 3, от 190 до 205°С не менее 70, до 210°С не менее 85. Технический результат состоит в снижении себестоимости лака с улучшением качества готового продукта. 1 табл.

Электроизоляционный лак для эмалирования проводов, содержащий полиэфиримидную смолу, крезольный растворитель, сольвент и тетрабутоксититан, отличающийся тем, что в качестве крезольного растворителя он содержит крезольный растворитель, выделенный переработкой каменноугольного масла и состоящий из фенола, о-, м-, п-крезолов и ксиленолов следующего фракционного состава, об.%: до 180°С не более 3; от 190 до 205°С не менее 70; до 210°С не менее 85.

| Электроизоляционный состав | 1981 |

|

SU943859A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОЙ ПОЛИЭФИРИМИДНОЙ СМОЛЫ | 1990 |

|

RU2021297C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК | 1991 |

|

RU2025804C1 |

| Надувной пустотообразователь | 1987 |

|

SU1512774A2 |

| JP 6150721 A, 31.05.1994. | |||

Авторы

Даты

2006-05-27—Публикация

2004-07-23—Подача