Настоящее изобретение относится к производству пищевых продуктов, а именно к внесению приправы и транспортировке таких продуктов, как закуски.

Пример линии для производства таких закусок, как картофельные чипсы, приведен в патентной публикации JP № 4-35132, которая описывает способ внесения приправ с использованием цилиндрического (галтовочного) барабана с отверстиями на обоих концах. А именно, барабан установлен так, что ось вала наклонена под определенным углом, а не является горизонтальной, причем барабан вращается вокруг вала и изделия подаются в него через верхнее отверстие. Когда изделия галтуются вследствие вращения барабана, наклон барабана вызывает перемещение изделий вниз, и изделия выходят из барабана через нижнее отверстие. Одновременно в барабан через верхнее отверстие подают изделия вместе с приправами в количестве, соответствующем количеству подаваемых изделий. С момента попадания изделий в барабан до момента их выхода из барабана изделия галтуются и в течение этого времени перемешиваются с приправами, становясь, таким образом, приправленными. Помимо этого, пропорция приправ, подаваемых к изделиям, т.е. пропорция смеси, подбирается оптимально, таким образом, приправы вносятся в изделия как раз в подходящей степени.

В описанном выше уровне техники барабан установлен перед взвешивающим устройством по ходу потока и изделия с внесенными при помощи барабана приправами соответственно подаются во взвешивающее устройство. В этом случае порции изделий с внесенными в барабане приправами подают во взвешивающее устройство непрерывно таким образом, что во взвешивающем устройстве не возникает недостатка изделий. В соответствии со скоростью работы взвешивающего устройства или скоростью работы упаковочного устройства, расположенного вслед за взвешивающим устройством по ходу потока, группы изделий, в которые внесена приправа, непрерывно выходят из нижнего отверстия барабана, а группы еще не приправленных изделий и приправа непрерывно поступают через верхнее отверстие барабана. Другими словами, в данном случае группы изделий непрерывно проходят через барабан, сверху вниз от переднего конца барабана к его заднему, по ходу потока, концу. Кроме того, количество подаваемой приправы соответствует количеству подаваемых в барабан изделий, причем количество подаваемых приправ увеличивается при большем количестве подаваемых изделий и уменьшается при небольшом количестве подаваемых изделий, т.е. количество подаваемых приправ задается таким образом, чтобы всегда поддерживать заданную оптимальную пропорцию смеси.

В этой связи, поскольку изделия непрерывно входят и выходят из барабана, в котором выполняется внесение приправ, количество изделий, находящихся в барабане и время, в течение которого каждое изделие находится в барабане, не являются постоянными. Иногда количество изделий в барабане уменьшается или период пребывания изделий в барабане увеличивается, таким образом приводя к получению изделий с большим количеством внесенных приправ. Кроме того, иногда количество изделий в барабане увеличивается или период пребывания изделий в барабане уменьшается, таким образом приводя к получению изделий с меньшим количеством внесенных приправ. В вышеупомянутой публикации указывается, что изменение длительности процесса внесения приправ обеспечивается посредством регулирования угла наклона барабана. Однако такой результат является усредненным для группы изделий; при использовании барабана упомянутой конструкции практически невозможно регулировать время процесса внесения приправ для каждого отдельного изделия в барабане. Поскольку барабан имеет такую конструкцию, что существует возможность свободного выхода изделий из его нижнего отверстия в любой момент времени, то соответственно одни изделия гарантированно выходят раньше, тогда как другие изделия гарантированно выходят позже. В результате, например, изделия, которые выходят из барабана раньше, имеют более короткий период пребывания в барабане, т.е. процесс внесения приправ (время контакта изделий с приправами) укорачивается. С другой стороны, когда количество изделий, остающихся в барабане, уменьшается из-за изделий, вышедших из барабана раньше, соотношение приправы увеличивается, и, следовательно, внесение приправ усиливается.

Другими словами, при использовании галтовочного барабана известного уровня техники, имеющего цилиндрическую конструкцию с отверстиями с двух концов, как указано выше, соотношение подачи изделий и приправ (соотношение смеси) поддерживается в вышеописанном оптимальном соотношении, если общую скорость потока (скорость транспортировки) отдельной группы изделий принять как среднюю скорость изделия. Однако у отдельных изделий такой группы по существу неизбежна некоторая неравномерность во внесении приправ, когда некоторые изделия приправлены сильнее, а другие - слабее. Следовательно, уровень техники не обеспечивает равномерного внесения приправ в каждое изделие в заданной оптимальной пропорции.

Одной из задач настоящего изобретения является равномерное внесение приправы в каждое изделие в заданной оптимальной пропорции, в процессе внесения приправы в изделия при их транспортировке без внесения в любое изделие приправы в слишком больших или в слишком малых количествах.

Устройство для внесения приправы по п.1 формулы изобретения является устройством, транспортирующим изделия от входной части, в которую подаются изделия, к разгрузочной части при одновременном внесении приправы в изделия, и содержащим средство транспортировки и средство подачи приправы. Средство транспортировки принимает каждую группу изделий, поданную во входную часть, в секцию и транспортирует каждую группу изделий к разгрузочной части. Средство подачи приправы подает приправу в каждую группу изделий.

Согласно изобретению группа изделий, поданная во входную часть, и приправа, поданная средством подачи приправы, объединяются вместе в виде единой группы и могут транспортироваться к разгрузочной части отдельно и изолированно от других групп изделий. Другими словами, в период от момента поступления группы изделий и приправы до и до момента их выгрузки, выход изделий из этой группы и ввод в нее новых изделий невозможен. После того как группа изделий и приправа поступили в устройство для внесения приправы (независимо от того, в каком порядке их подают), они не покидают устройства для внесения приправ и новые изделия и приправы не добавляются, даже частично, в процессе их транспортировки. Изделия и приправа, изначально поданные в устройство для внесения приправ в виде отдельной группы, транспортируются к разгрузочной части при сохранении указанного состояния. Следовательно, период пребывания внутри устройства для внесения приправ, т.е. длительность процесса внесения приправ (время контакта изделий с приправами), является одинаковым для каждого изделия в группе изделий и скорость подачи и соотношение изделий и приправы поддерживаются на одинаковом уровне. Следовательно, в каждое отдельное изделие приправа может быть внесена одинаково, без ее внесения в слишком большом или слишком малом количестве. Кроме того, в каждое отдельное изделие приправа может быть внесена одинаково в оптимальной пропорции, если группу изделий и приправу изначально подали в вышеописанной оптимальной пропорции.

Устройство для внесения приправы по п.2 формулы изобретения является устройством по п.1, в котором средство транспортировки имеет множество перегородок, распределяющих секции. Перегородки обеспечены и расположены между входной частью и разгрузочной частью. Кроме того, средство транспортировки транспортирует группу изделий, перемещая перегородки от входной части к разгрузочной части с группой изделий, размещенной в секции.

Поскольку согласно этому варианту группа изделий транспортируется посредством перемещения перегородок, конструкция устройства для внесения приправ упрощается. Другими словами, группа изделий изолирована и размещена в секции, отделенной перегородками, и эта секция перемещается посредством перемещения перегородок с изолированной группой изделий между ними, тем самым транспортируя группу изделий к разгрузочной части. Таким образом, перегородки одновременно выполняют две совмещенные функции разделения и транспортировки, упрощая конструкцию устройства для внесения приправ.

Устройство для внесения приправы по п.3 формулы изобретения является устройством по п.2, в котором средство транспортировки содержит шнек, трубу и привод. Шнек продолжается между входной частью и разгрузочной частью. Шнек установлен внутри трубы. Привод вращает шнек вокруг оси. Кроме того, шнек имеет спиральную лопасть, которая образует множество перегородок. Секция представляет собой пространство, распределенное спиральной лопастью в трубе.

В этом варианте конструкция средства транспортировки является дополнительным вариантом выполнения, в котором перемещение перегородок обеспечивается вращением шнека. Другими словами, спиральная лопасть шнека образует множество перегородок и множество секций (количество которых зависит от количества поворотов спиральной лопасти), разделенных спиральной лопастью и образованных по осевому направлению внутри трубы. Когда группа изделий и приправа поступают в секцию, они отделяются и изолируются от других групп, при этом они объединяются вместе в виде отдельной группы, причем выход из группы имеющихся изделий и поступление в нее новых изделий исключены, пока происходит транспортировка. Кроме того, когда шнек вращается вокруг оси в трубе, то вращение спиральной лопасти перемещает перегородки и секции вместе в осевом направлении. В этом случае направление перемещения от входной части к разгрузочной части определяется путем выбора направления вращения, тем самым позволяя транспортировать группы изделий от входной части к разгрузочной части с изолированной группой изделий.

Кроме того, множество секций может быть образовано при использовании только одного комплекта, включающего шнек и трубу, и множество групп изделий, размещенных отдельно в каждой секции, может одновременно параллельно транспортироваться к разгрузочной части друг за другом.

Устройство для внесения приправы по п.4 формулы изобретения является устройством по п.3, в котором шнек продолжается по существу горизонтально между входной и разгрузочной частями.

Поскольку шнек и труба, которые являются относительно длинными объектами, установлены таким образом, что они продолжаются по существу в горизонтальном, а не в вертикальном направлении, в настоящем изобретении высота устройства для внесения приправы сохраняется небольшой. В этом варианте, группа изделий, подаваемая в устройство для внесения приправы, распределяется тонким слоем в горизонтальном направлении и не образует плотного скопления, приправа в достаточной степени контактирует с изделием, находящимся в группе изделий, тем самым обеспечивая внесение приправы в достаточной степени. Напротив, поскольку галтовочный барабан, используемый в данной области, транспортирует изделия путем их падения и свободного скольжения вниз под действием силы тяжести, этот барабан не сможет выполнять функцию транспортировки, если его установить горизонтально, и, следовательно, неизбежно требуется устанавливать барабан с некоторым наклоном. В результате высота барабана в вертикальном направлении увеличивается и изделия внутри группы изделий с трудом могут оказаться снаружи (на поверхности) этой группы, тем самым ухудшая равномерность внесения приправы.

Устройство для внесения приправы по п.5 формулы изобретения является устройством по п.4, в котором секция является пространством ниже вращаемого вала шнека.

Внутри спирального пространства настоящее изобретение использует пространство ниже вращаемого вала шнека в качестве секции, которая принимает группу изделий и приправу, отдельно от других групп изделий, с учетом того, что каждое из отдельных пространств, разделенных спиральной лопастью, не является замкнутым, но эти пространства являются взаимно соединенными по спирали; а также то, что группа изделий и приправа скапливаются в нижней части внутри трубы; и то, что группа изделий и приправа ограничены спиральной лопастью по меньшей мере в области ниже вращаемого вала шнека, и не могут перемещаться ни назад, ни вперед между смежными секциями.

Устройство для внесения приправ по п.6 формулы изобретения является устройством по п.4 и п.5, дополнительно содержащим разгрузочное отверстие и средство вращения трубы. Разгрузочное отверстие обеспечено на внешней поверхности трубы в разгрузочной части. Средство вращения трубы приводит трубу во вращение вокруг оси. Дополнительно, средство вращения трубы управляет выгрузкой группы изделий посредством селективной установки, путем вращения трубы, разгрузочного отверстия в нижнем положении для высыпания изделий и в других позициях.

В настоящем изобретении разгрузочное отверстие образовано в трубе, в которой установлен шнек, и труба приводится во вращение, тем самым управляя выгрузкой группы изделий с внесенной приправой посредством изменения положения разгрузочного отверстия. Следовательно, можно по желанию переключаться между выгрузкой (высыпанием), так как шнек и труба расположены приблизительно в горизонтальном направлении, и группа изделий высыпается из устройства для внесения приправ, когда разгрузочное отверстие оказывается внизу, и отсутствием выгрузки (положение, отличающееся от нижнего), например, выполняя функцию синхронизированного бункера. Кроме того, поскольку эта конструкция интегрирована в устройство для внесения приправ, она более компактна, чем отдельно обеспеченный обычный синхронизированный бункер.

Кроме того, когда группа изделий транспортируется при вращении шнека, группы изделий в смежных секциях, благополучно достигающие разгрузочной части, к сожалению, будут непрерывно выгружаться без какой-либо паузы, если разгрузочное отверстие постоянно расположено снизу. Напротив, по изобретению, каждая отдельная группа изделий в смежных секциях изолируется путем переключения разгрузочного отверстия между положением выгрузки (нижнее положение) и другими положениями (положения отсутствия выгрузки), например, путем переключения разгрузочного отверстия в позицию отсутствия выгрузки, когда следующая секция достигает разгрузочной части, позволяя производить выгрузку групп изделий, отделенных от смежных групп изделий, из устройства для внесения приправ по одной группе за один прием. Соответственно, настоящее изобретение позволяет, например, выгружать группу изделий из разгрузочной части, поддерживая при этом количество изделий, подаваемых во входную часть.

Устройство для внесения приправ по п.7 формулы изобретения является устройством по п.4 или п.5, дополнительно содержащим входное отверстие и средство вращения трубы. Входное отверстие обеспечено наличием на периферийной поверхности трубы во входной части. Средство вращения трубы вращает ее вокруг оси. Дополнительно, это средство путем вращения трубы управляет подачей групп изделий, селективно устанавливая путем вращения трубы входное отверстие в верхнее положение для засыпания изделий и в другие положения.

Когда группа изделий транспортируется при вращении шнека, имеется возможность, что группа изделий будет разделена спиральной лопастью при ее последовательном прохождении мимо входного отверстия, если оно постоянно расположено вверху (поскольку шнек и труба продолжаются приблизительно в горизонтальном направлении, существует возможность засыпания группы изделий в устройство для внесения приправ в любой момент через входное отверстие, если оно постоянно располагается вверху). Если это происходит, то единая группы изделий, предназначенная для размещения в отдельной секции, к сожалению, будет разделена лопастью и разместиться в двух смежных секциях, нарушая регулирование размера группы изделий в каждой секции.

Устройство по изобретению не допускает такую ошибочную подачу группы изделий с ее разделением в несколько смежных секций. Это обеспечивается путем переключения входного отверстия как между положением подачи (верхнее положение), так и другими положениями (отсутствия подачи), например путем переключения входного отверстия в положение отсутствия подачи, когда спиральная лопасть следующей секции закрывает входное отверстие.

Устройство для внесения приправ по п.8 формулы изобретения является устройством по п.4 или п.5, дополнительно содержащим разгрузочное отверстие и средство вращения трубы. Разгрузочное отверстие обеспечено на периферийной поверхности трубы в разгрузочной части. Входное отверстие обеспечено на периферийной поверхности трубы во входной части. Средство вращения трубы приводит трубу во вращение вокруг оси. Дополнительно, это средство путем вращения трубы одновременно управляет выгрузкой и подачей группы изделий путем селективной установки разгрузочного отверстия в нижнем положении для высыпания изделий и в других положениях, а также селективной установки входного отверстия в верхнем положении для засыпания изделий и в других положениях.

Этот вариант упрощает управление путем вращения трубы для выгрузки группы изделий по п.6 формулы изобретения и управление подачей группы изделий по п.7 формулы изобретения посредством совместного изменения положения разгрузочного и входного отверстий (одновременно).

Устройство для внесения приправы по п.9 формулы изобретения является устройством по любому из пп.1-8, дополнительно включает устройство перемешивания. Это устройство перемешивает группу изделий и приправу в процессе их транспортировки к разгрузочной части.

Согласно этому варианту, группа изделий, подаваемая в устройство для внесения приправ, перемешивается с приправой в процессе транспортировки, тем самым гарантированно приправляя группу изделий. В этом случае, поскольку группа изделий и приправа перемешиваются в каждой секции в состоянии, при котором они объединены в отдельные группы, каждое отдельное изделие гарантированно приправляется без выхода имеющихся изделий или без поступления новых изделий или приправ в эту группу.

Устройство для внесения приправ по п.10 формулы изобретения является устройством по любому пп.4-8 формулы изобретения, дополнительно содержащим средство перемешивания. Это средство перемешивает группу изделий и приправу в процессе транспортировки группы изделий с внесенной приправой к разгрузочной части. Средство перемешивания включает гребенку, обеспеченную на спиральной лопасти. Средство перемешивания выполняет перемешивание группы изделий и приправы в нижней части трубы путем воздействия на группу изделий и на приправу указанной гребенкой при вращении шнека. Средство вращения шнека снижает скорость вращения шнека, когда гребенка выполняет указанное воздействие.

Этот вариант обеспечивает средство перемешивания для варианта, в котором средство транспортировки включает шнек и перемешивает группу изделий и приправу в нижней части секции путем воздействия на них гребенкой, предусмотренной на спиральной лопасти шнека. В результате этого воздействия изделия переворачиваются и достигается одинаковое приправление изделий без какой-либо неравномерности между отдельными изделиями или даже разными областями отдельного изделия. Кроме того, поскольку перемешивание группы изделий и приправы выполняется медленно, достигается еще более однородное внесение приправ без какой-либо неравномерности. Дополнительно, настоящее изобретение избегает таких проблем, как подбрасывание изделий гребенкой при высоких скоростях и перемещение изделий в смежную секцию.

Устройство для внесения приправ по п.11 формулы изобретения является устройством по любому из пп.6-8 формулы изобретения, дополнительно содержащим средство перемешивания. Это средство перемешивает группу изделий и приправу в процессе их транспортировки к разгрузочной части. Средство перемешивания содержит гребенку, обеспеченную на спиральной лопасти. Это средство выполняет перемешивание группы изделий и приправы в нижней части трубы путем воздействия гребенки на группу изделий и приправу при вращении шнека. Средство вращения шнека снижает скорость вращения шнека, когда гребенка выполняет это воздействие. Средство вращения трубы изменяет положение разгрузочного и входного отверстий синхронизированно со снижением скорости вращения шнека при помощи средства вращения шнека, когда гребенка выполняет перемешивание.

Этот вариант также использует работу средства вращения трубы для изменения положения разгрузочного и входного отверстий путем вращения трубы. В настоящем изобретении положение разгрузочного и входного отверстий изменяется синхронно с изменением скорости вращения шнека для выполнения перемешивания. В результате, достаточно изменять положения разгрузочного и входного отверстий с низкой скоростью (вращения трубы). Можно легко изменить направление вращения трубы на противоположное, а также можно начать вращение остановленной трубы с небольшим усилием.

Устройство для внесения приправ по п.12 является устройством по любому из пп.4-11, в котором труба является прозрачной.

Этот вариант позволяет наблюдать снаружи за содержимым трубы или устройства для внесения приправ. В результате можно выяснить состояние процесса и можно определить, правильно ли работает устройство или имеются проблемы. Кроме того, если, например, подача группы изделий и приправы выполняется вручную, то прозрачность трубы позволяет верно выбрать момент каждой подачи в зависимости от положения шнека и спиральной лопасти.

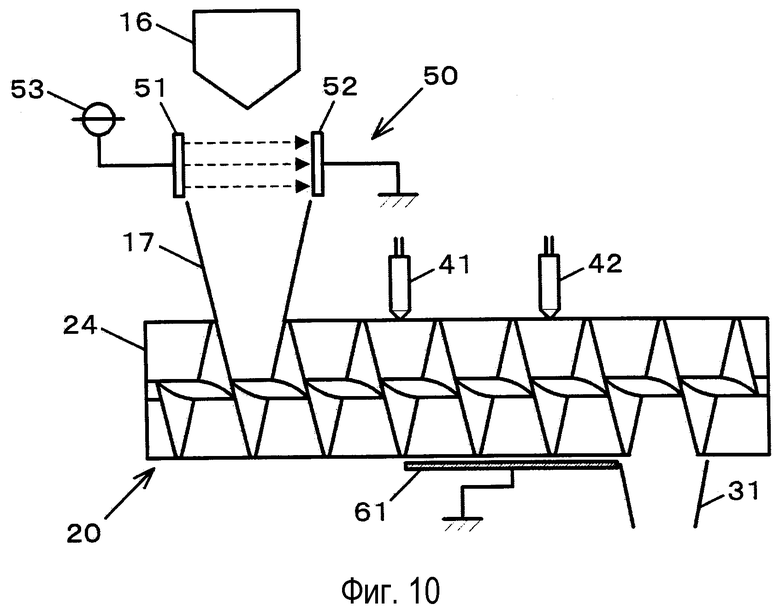

Устройство для внесения приправ по п.13 формулы изобретения является устройством по любому пп.1-12, дополнительно содержащим средство электрического заряжания. Это средство электрически заряжает по меньшей мере группу изделий или приправу.

Благодаря этому приправа прилипает к изделиям, используя электростатическое взаимодействие, и процесс приправления завершается за короткий промежуток времени. Кроме того, это способствует равномерному приправлению изделий и более прочному сцеплению приправы с изделием.

Устройство для внесения приправ по п.14 является устройством по п.13, в котором труба является электрическим изолятором.

Труба в данном варианте устройства является электрическим изолятором, т.е. диэлектриком, и, следовательно, она не проводит электрический ток. В результате предотвращается прилипание электрически заряженной группы изделий или приправы к трубе и группа изделий и приправ хорошо рассыпается, таким образом, способствуя достаточному контакту и достаточному перемешиванию изделий и приправы. Кроме того, приправа, например, не комкуется или не скапливается на внутренней поверхности трубы, таким образом исключая образование комков приправы, прилипающих к изделиям.

Устройство для внесения приправ по п.15 формулы изобретения является устройством по п.1, в котором средство подачи приправ подает количество приправ соответственно количеству изделий в группе.

Таким образом, в этом варианте количество подаваемой приправы соответствует размеру группы изделий, подаваемой в устройство для внесения приправ; если подаваемая группа изделий является большой, то соответственно увеличивается количество подаваемой приправы, а если подаваемая группа изделий небольшая, то соответственно снижается количество подаваемой приправы, таким образом постоянно поддерживается заданное оптимальное соотношение. Таким путем каждое отдельное изделие в каждой группе изделий или каждой секции приправляется правильно.

Кроме того, количество изделий в группе может определяться по весу группы изделий, или может быть заранее заданной, фиксированной величиной.

Устройство для внесения приправ по п.16 формулы изобретения является устройством по п.1, дополнительно содержащим средство управления. Средство управления управляет средством транспортировки таким образом, что группа изделий с внесенной приправой, совершает возвратно-поступательное перемещение к разгрузочной части и к входной части.

Поскольку группа изделий совершает возвратно-поступательное перемещение к разгрузочной части и к входной части при ее транспортировке, то общая протяженность транспортировки группы изделий и общий путь перемещения секции увеличивается и, тем самым, существенно увеличивается период пребывания и взаимодействия группы изделий и приправы. В результате период пребывания и время перемешивания группы изделий с приправой являются удовлетворительными, и достигается равномерное гарантированное внесение приправы без получения сильноприправленных или слабоприправленных участков. Кроме того, группа изделий и приправы (или секция) совершает возвратно-поступательное перемещение, соответствующее данной задаче, таким образом увеличивая общую протяженность транспортировки и пути перемещения без увеличения фактической длины устройства для внесения приправ. В результате не возникает проблем с установкой устройства для внесения приправ, т.к. для этого не требуется большой площади.

Устройство для внесения приправ по п.17 формулы изобретения является устройством по п.16, в котором средство транспортировки содержит шнек, трубу и привод. Шнек продолжается между входной частью и разгрузочной частью. Шнек установлен внутри трубы. Привод вращает шнек вокруг оси. Кроме того, шнек имеет спиральную лопасть, образующую множество перегородок. Средство управления вращает шнек в обычном и обратном направлениях, управляя его приводом.

В этом варианте секция образуется спиральной лопастью шнека, а группа изделий транспортируется при помощи вращения шнека и, таким образом, она может совершать возвратно-поступательное перемещение к разгрузочной части и к входной части при обычном и обратном вращении шнека. Таким образом, почти все конструктивные элементы, включенные в п.16 формулы изобретения, обеспечиваются единственным узлом, включающим шнек и трубу, что упрощает конструкцию устройства для внесения приправ.

Устройство для внесения приправ по п.18 формулы изобретения является устройством по п.17, в котором шнек продолжается приблизительно горизонтально между входной частью и разгрузочной частью.

Устройство для внесения приправ по п.19 формулы изобретения является устройством по п.16, в котором средство подачи приправ, в соответствии с возвратно-поступательным перемещением группы изделий, может подавать приправы несколько раз в одну и ту же группу изделий.

В этом варианте можно наносить несколько слоев приправы на группу изделий. В результате в изделия можно подать несколько приправ или подать несколько раз одну и ту же приправу. Кроме того, может быть получен комбинированный вкус при подаче разных приправ. Кроме того, это позволяет сократить количество средств подачи приправ.

Устройство для внесения приправ по п.20 является устройством по п.16, дополнительно содержащим средство перемешивания. Средство перемешивания установлено на спиральной лопасти и перемешивает группу изделий и приправу в процессе их транспортировки к разгрузочной части. Привод управляется таким образом, что скорость вращения шнека снижается, когда средство перемешивания перемешивает группу изделий с приправой.

Поскольку группа изделий и приправа перемешиваются в процессе их транспортировки, каждое отдельное изделие в группе изделий перекатывается и переворачивается, тем самым исключая ситуацию, когда, например, приправа наносится только на одну сторону изделия. В результате приправа наносится на все изделие целиком без каких-либо неравномерностей, таким образом правильно приправляя изделие. Кроме того, если такое перемешивание выполняется, например, плоской пластиной, то эффективность нанесения приправы усиливается, позволяя еще надежнее наносить приправу на каждое отдельное изделие без какой-либо неравномерности.

Кроме того, поскольку перемешивание группы изделий и приправы при помощи средства перемешивания выполняется медленно в течение длительного времени, то приправа вносится в группу изделий особенно надежно и на каждое отдельное изделие приправа наносится без какой-либо неравномерности. Кроме того, поскольку средство перемешивания не подбрасывает изделие на большой скорости, то практически не существует риска перемещения изделий в смежные секции через винтообразное пространство. Кроме того, настоящее изобретение предотвращает возникновение таких проблем, как ударный контакт средства перемешивания с изделиями, который может разламывать, раскалывать и разрушать изделия.

Устройство для внесения приправ по п.21 формулы изобретения является устройством по п.1, в котором площадь секции при виде сверху увеличивается в процессе транспортировки группы изделий с приправой к разгрузочной части.

Поскольку упомянутая площадь поверхности секции увеличивается в процессе транспортировки группы изделий с приправой, в этом варианте группа изделий, отделенная и помещенная в секцию, распределяется тонким слоем без образования скоплений и приправа хорошо наносится на каждое отдельное изделие в этой группе. В результате время пребывания и время перемешивания группы изделий с приправой являются достаточными и обеспечивается гарантированное равномерное внесение приправы без получения сильноприправленных и слабоприправленных частей.

Устройство для внесения приправ по п.22 формулы изобретения является устройством по п.21, в котором средство транспортировки содержит шнек, трубу и привод. Шнек продолжается между входной частью и разгрузочной частью. Шнек установлен внутри трубы. Привод вращает шнек вокруг оси. Кроме того, шнек имеет спиральную лопасть, образующую множество перегородок. Секция представляет собой пространство, отделенное спиральной лопастью в трубе. Расстояние межу перегородками спиральной лопасти увеличивается по мере транспортировки группы изделий с приправой к разгрузочной части.

В этом варианте секция образуется спиральной лопастью шнека, группа изделий транспортируется при помощи вращения шнека, и видимая сверху площадь секции увеличивается путем увеличения расстояния между перегородками спиральной лопасти. Таким образом, почти все конструктивные элементы, включенные в п.21 формулы изобретения, обеспечиваются единственным узлом, включающим шнек и трубу, таким образом упрощая конструкцию устройства для внесения приправ.

Устройство для внесения приправ по п.23 формулы изобретения является устройством по п.22, дополнительно содержащим перемешивающую пластину. Эта пластина предусмотрена на спиральной лопасти между перегородками, расстояние между которыми увеличено, и перемешивает группу изделий и приправу.

В этом варианте, поскольку группа изделий и приправа перемешиваются в процессе их транспортировки, каждое отдельное изделие в группе изделий перекатывается и переворачивается, таким образом исключая ситуацию, при которой, например, приправа наносится только на одну сторону изделия. Соответственно, приправа наносится на все изделие целиком без какой-либо неравномерности, таким образом надежно приправляя изделия. Кроме того, когда перемешивание выполняется, например, плоской пластиной, то эффективность нанесения усиливается, позволяя еще надежнее наносить приправу на каждое отдельное изделие без какой-либо неравномерности.

Кроме того, поскольку при перемешивании изделий возможно подбрасывание изделий пластиной, то существует риск перемещения изделий в смежную секцию через винтообразное пространство. Однако, как обсуждалось выше, поскольку видимая сверху площадь секции увеличивается в процессе транспортировки группы изделий с приправой, толщина горки изделий в группе (высота группы изделий) уменьшается, тем самым снижая риск перемещения изделий в смежные секции через винтообразное пространство, даже если, например, изделия подбрасываются пластиной. Следовательно, скорость перемешивания, обеспечиваемого пластиной, т.е. скорость вращения шнека, может быть увеличена, тем самым улучшая производительность устройства для внесения приправ.

Устройство для внесения приправ по п.24 формулы изобретения является устройством по п.23, в котором пластина является приблизительно вертикальной перед тем как она оказывается непосредственно над осью шнека вследствие вращения шнека.

В этом варианте перемешивающая пластина занимает приблизительно вертикальное положение перед тем как она оказывается непосредственно над осью шнека вследствие вращения шнека. Соответственно, изделия, поднятые пластиной, в этой точке все падают вниз. Следовательно, этот вариант практически устраняет риск перемещения изделий, перемешиваемых пластиной, в смежную секцию через винтообразное пространство при перемещении на самой пластине. В результате скорость перемешивания пластиной (скорость вращения шнека) может быть увеличена, таким образом улучшая производительность устройства для внесения приправ.

Устройство для внесения приправ по п.25 формулы изобретения является устройством по п.23, в котором концевая часть пластины в направлении вращения находится вблизи внутренней поверхности трубы и является более тонкой, чем другие части пластины.

В этом варианте, поскольку концевая часть пластины в направлении вращения находится вблизи внутренней поверхности трубы, то изделия в секции в трубе могут подбираться и перемешиваться пластиной в большом количестве без ускользания изделий. Кроме того, поскольку в данном случае концевая часть пластины является относительно тонкой, то в этом случае ослабляется удар при контакте пластины и изделия; изделия легче захватываются пластиной, тем самым избегая разламывания, раскалывания и разрушения.

Устройство для внесения приправ по п.26 формулы изобретения является устройством по п.23, в котором привод управляется таким образом, что скорость вращения шнека снижается в период, когда пластина перемешивает группу изделий и приправу.

Поскольку в этом варианте перемешивание группы изделий и приправы все время выполняется медленно, приправа вносится в группу изделий гораздо более равномерно и каждое отдельное изделие приправляется без какой-либо неравномерности. Кроме того, поскольку пластина не подбрасывает изделия на высокой скорости, то практически не существует риска перемещения изделий в смежную секцию через винтообразное пространство. Кроме того, этот вариант предотвращает ударный контакт изделий с пластиной, который может разламывать, раскалывать и разрушать изделия.

Устройство для внесения приправ по п.27 формулы изобретения является устройством по п.1, в котором средство транспортировки содержит шнек, трубу и привод. Шнек продолжается приблизительно горизонтально между входной частью и разгрузочной частью. Шнек установлен внутри трубы. Привод вращает шнек вокруг оси. Кроме того, шнек имеет спиральную лопасть, образующую множество перегородок. Секция является пространством, отделенным спиральной лопастью в трубе. Кроме того, на части спиральной лопасти, отделяющей секцию, в которой размещена группа изделий с приправой, предусмотрена пластина, которая перемешивает приправу и группу изделий.

В этом варианте группа изделий и приправа перемешиваются в процессе их транспортировки в устройстве для внесения приправ, в котором секция образована при помощи спиральной лопасти шнека, а группа изделий с приправой транспортируется при помощи вращения шнека. Соответственно, каждое отдельное изделие в группе переворачивается, тем самым предотвращая, например, для каждого отдельного изделия нанесение приправы только на одну сторону изделия, таким образом гарантируя равномерное нанесение приправы на все изделие без какой-либо неравномерности. Кроме того, когда такое перемешивание выполняется, например, плоской пластиной, то эффективность перемешивания увеличивается, тем самым более надежно приправляя каждое отдельное изделие без какой-либо неравномерности.

Устройство для внесения приправ по п.28 формулы изобретения является устройством по п.27, в котором пластина расположена приблизительно вертикально перед тем как она оказывается непосредственно над валом шнека вследствие вращения шнека.

Устройство для внесения приправ по п.29 формулы изобретения является устройством по п.27, в котором концевая часть пластины в направлении вращения находится вблизи внутренней поверхности трубы и является более тонкой, чем другие части пластины.

Устройство для внесения приправ по п.30 формулы изобретения является устройством по п.27, в котором привод управляется таким образом, что скорость вращения шнека снижается в период, когда пластина перемешивает группу изделий и приправу.

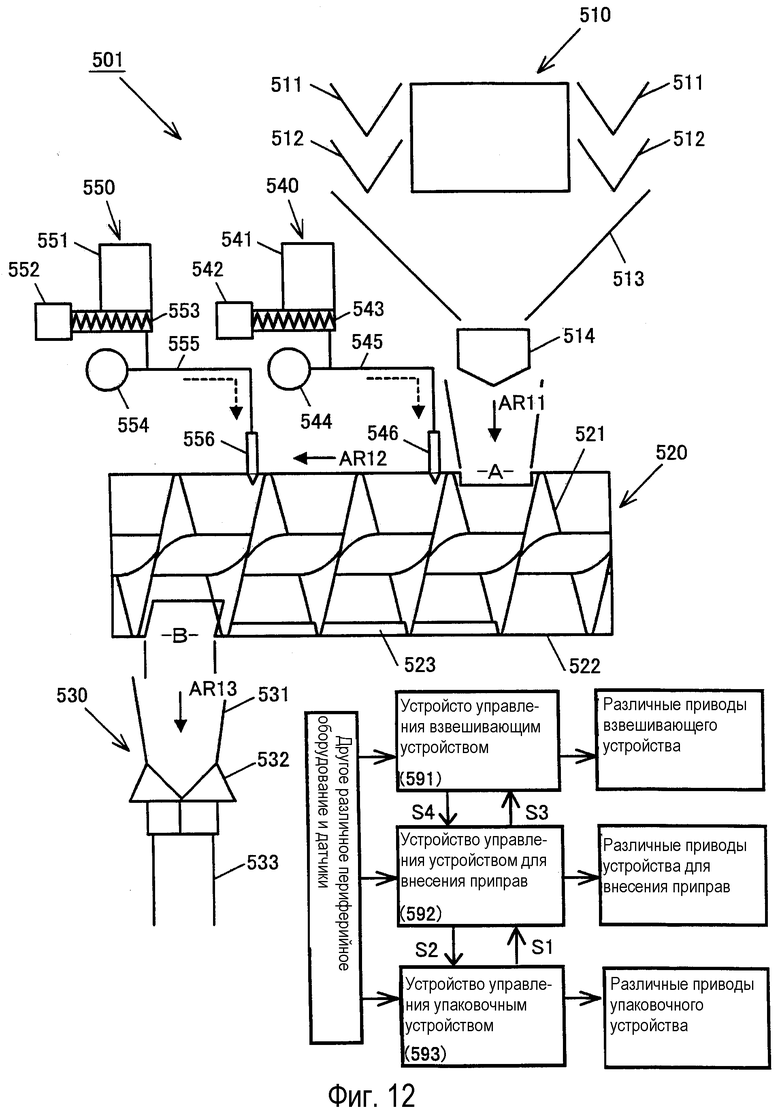

Система производства продуктов по п.31 формулы изобретения включает в себя устройство для внесения приправ и взвешивающее устройство. Устройство для внесения приправ является устройством по любому из пп. 1-30 формулы изобретения. Взвешивающее устройство расположено в месте выполнения процесса, предшествующего внесению приправы в группу изделий устройством для внесения приправы, и подает взвешенные изделия к устройству для внесения приправы.

В этом варианте изделия для внесения приправы в устройстве по изобретению заранее взвешиваются взвешивающим устройством. Соответственно, приправа не прилипает к взвешивающему устройству, облегчая его очистку. Кроме того, при смене вида изделий и приправы можно исключить такую операцию, как удаление приправ, прилипших к взвешивающему устройству во время изготовления предыдущих продуктов. В частности, если взвешивающее устройство является большим, комбинированным устройством, снабженным множеством бункеров и лотков, то полезный эффект минимизации или исключения указанной операции очистки является особенно значительным.

Система производства продуктов по п.32 формулы изобретения является системой по п.31, в которой средство подачи приправы подает приправу в группу изделий с учетом данных о весе изделий взвешивающим устройством. Например, средство подачи приправы регулирует количество приправы, основываясь на данных взвешивания изделий.

В этом варианте приправа подается в количестве, соответствующим количеству изделий в группе, поданной в устройство для внесения приправ; если количество изделий в этой группе является большим, то и количество подаваемой приправы является большим, а если количество изделий в этой группе является небольшим, то, соответственно, количество подаваемой приправы также является небольшим. Таким образом, поддерживается заранее заданное оптимальное соотношение и каждое отдельное изделие в каждой группе или в каждой секции приправляется должным образом.

Система производства продуктов по п.33 формулы изобретения является системой по п.31, дополнительно содержащей упаковочное устройство. Это устройство расположено в месте выполнения процесса, осуществляемого после внесения приправы в изделия устройством для внесения приправ, и упаковывает изделия, выгружаемые из устройства для внесения приправ. Кроме того, взвешивающее устройство определяет вес изделий для одной упаковки, разделяет изделия весом для одной упаковки в виде множества групп изделий и подает их в устройство для внесения приправ.

В этом варианте изделия разделяются на небольшие группы, что дает в результате лучшее перемешивание и внесение приправ. Например, если одна упаковка содержит 100 грамм продукта, то взвешивающее устройство взвешивает 100 грамм изделий, разделяет эти изделия на две 50-граммовые группы изделий и подает их в устройство для внесения приправ или разделяет их на четыре 25-граммовые группы изделий и подает их в устройство для внесения приправ. Поскольку размер одной группы изделий, отделяемой и транспортируемой устройством для внесения приправ, можно сделать небольшим без ограничений веса одной упаковки в упаковочном устройстве, то изделия могут хорошо перемешиваться и покрываться приправой в виде небольших групп даже если, например, вес одной упаковки является большим. Кроме того, если выгрузка изделий с нанесенной приправой из устройства для внесения приправы в упаковочное устройство происходит раздельно, например на две группы изделий, то эти две отдельные группы изделий последовательно выгружаются, после чего вставляется временной интервал, разделяющий текущую секцию и переднюю секцию следующей одной упаковки. Таким образом, поддерживается размер одной упаковки, отвешенной взвешивающим устройством и выгружаемой в упаковочное устройство. Кроме того, временной интервал между смежными единичными упаковками предотвращает попадание изделий в сварные швы в упаковочном устройстве.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

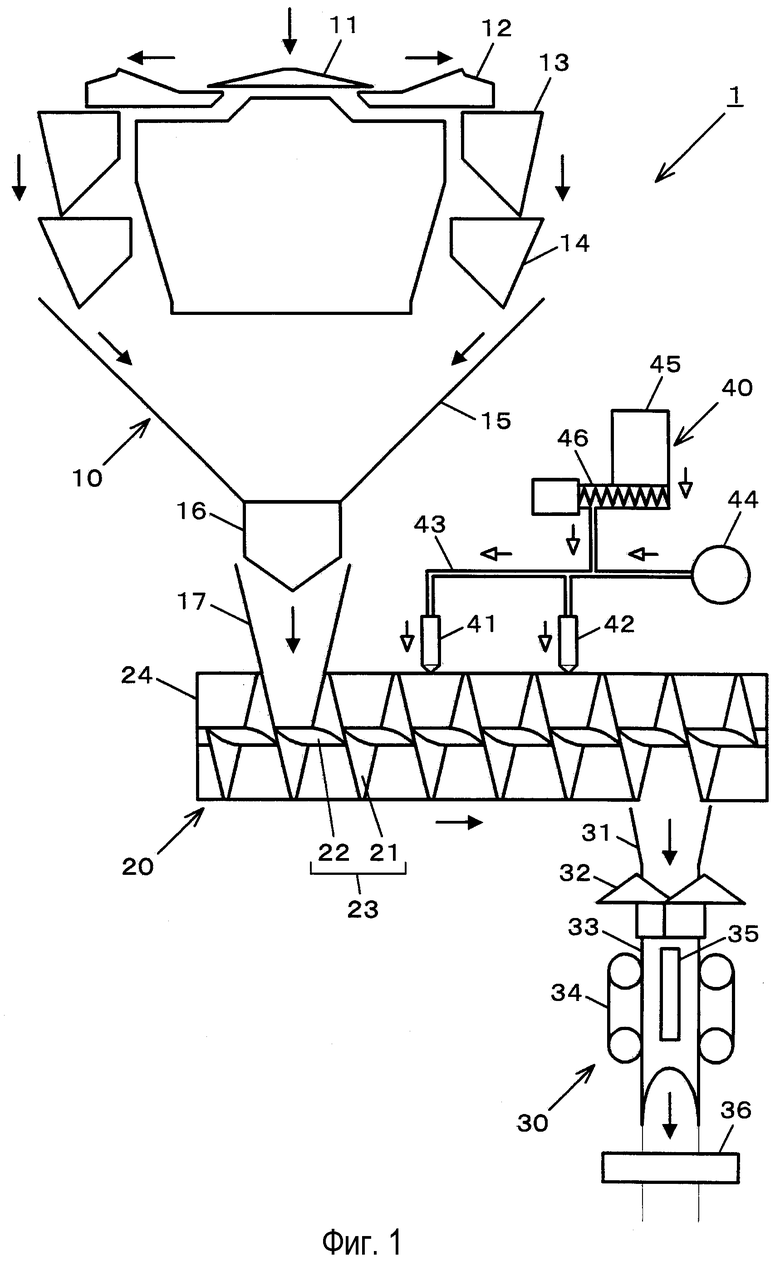

Фиг.1 - схема системы производства продукта согласно первому варианту выполнения настоящего изобретения.

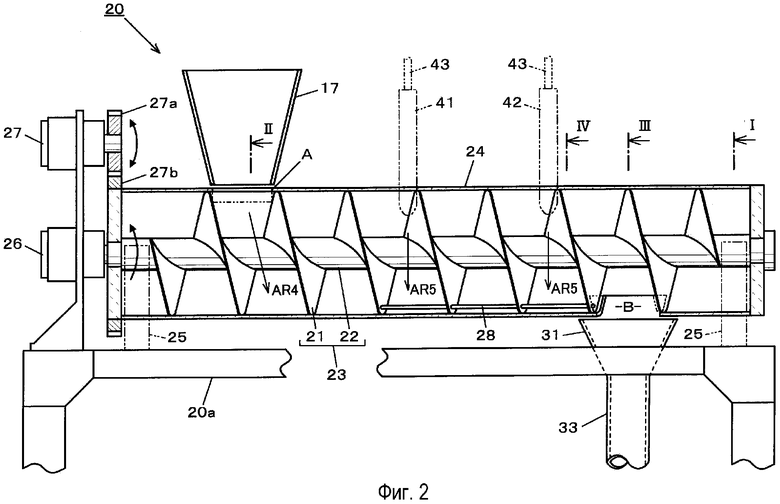

Фиг.2 - продольное сечение (вид сбоку) устройства для внесения приправы, используемого в системе производства продуктов.

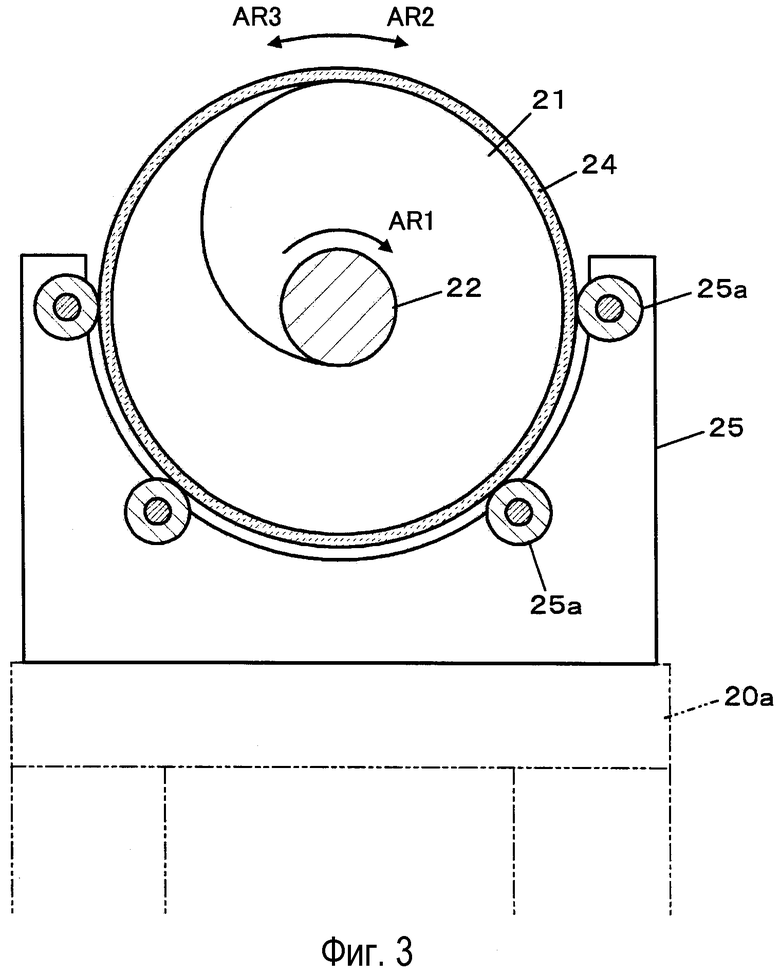

Фиг.3 - сечение системы производства продукта при виде спереди (относительно направления потока изделий) со стороны стрелки I на Фиг.2.

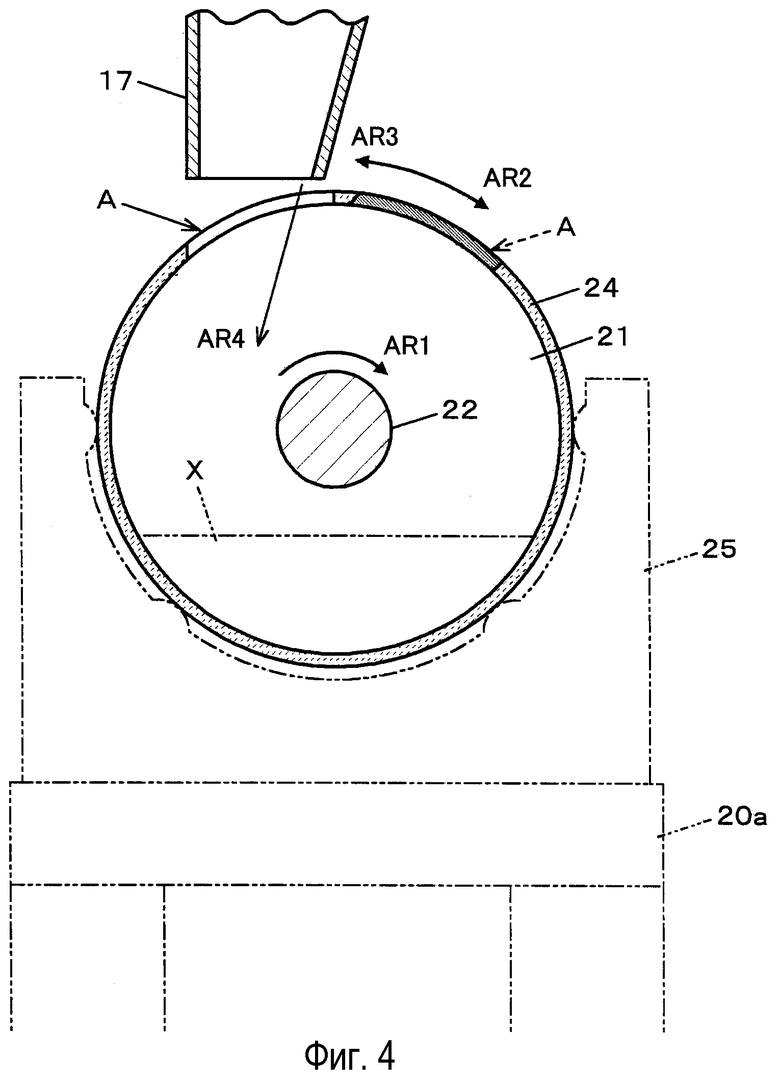

Фиг.4 - сечение системы производства продукта при виде спереди (относительно направления потока изделий) со стороны стрелки II на Фиг.2.

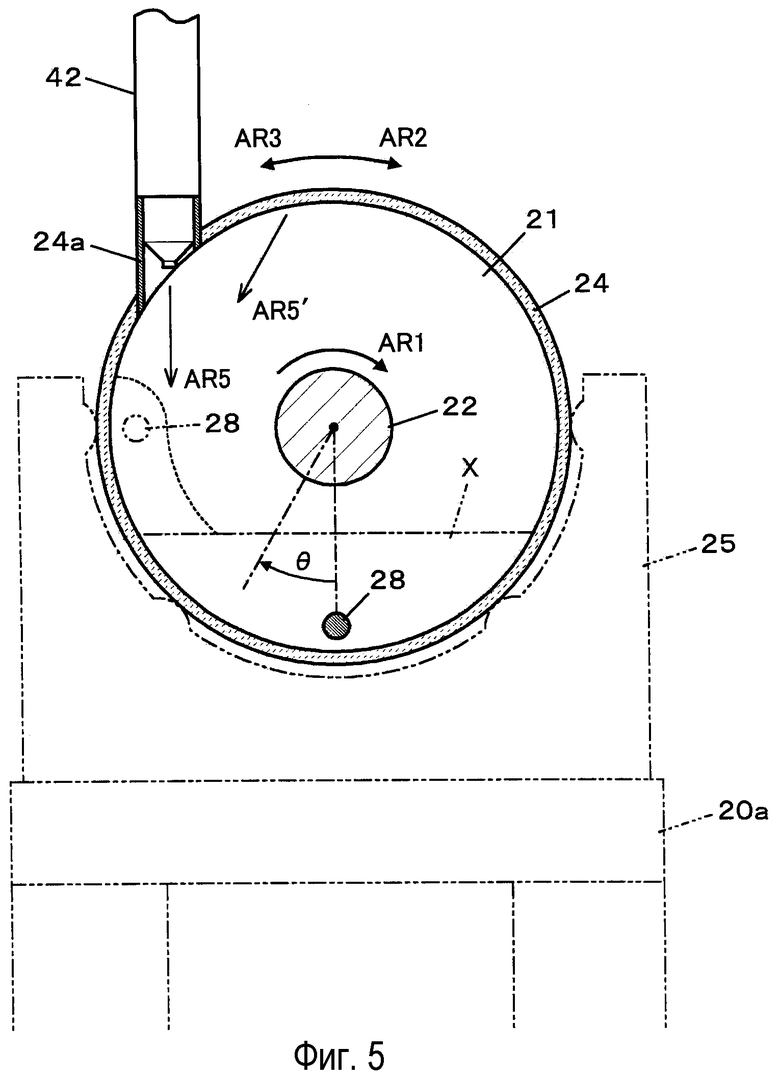

Фиг.5 - сечение системы производства продукта при виде спереди (относительно направления потока изделий) со стороны стрелки III на Фиг.2.

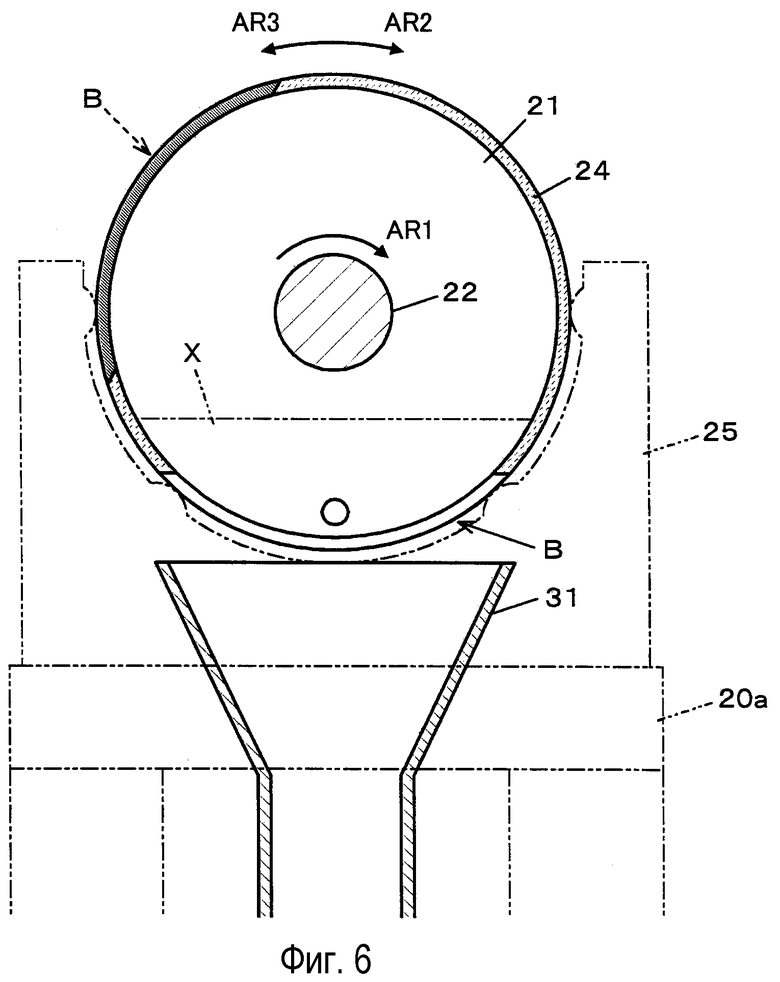

Фиг.6 - сечение системы производства продукта при виде спереди (относительно направления потока изделий) со стороны стрелки IV на Фиг.2.

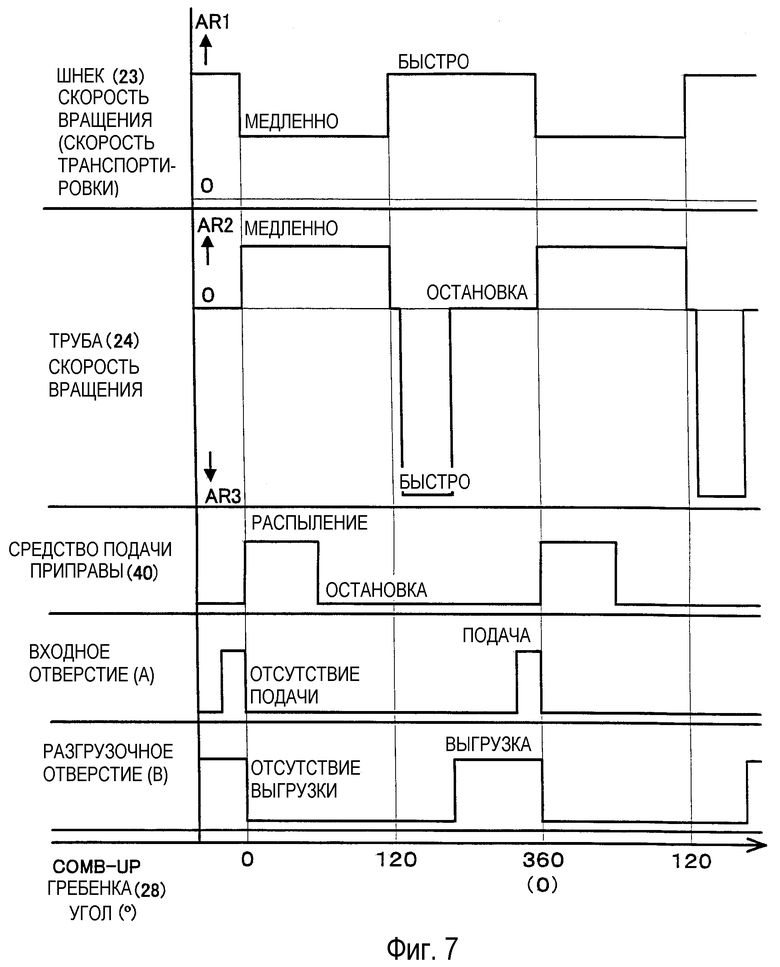

Фиг.7 - временной график работы каждого компонента устройства для внесения приправы.

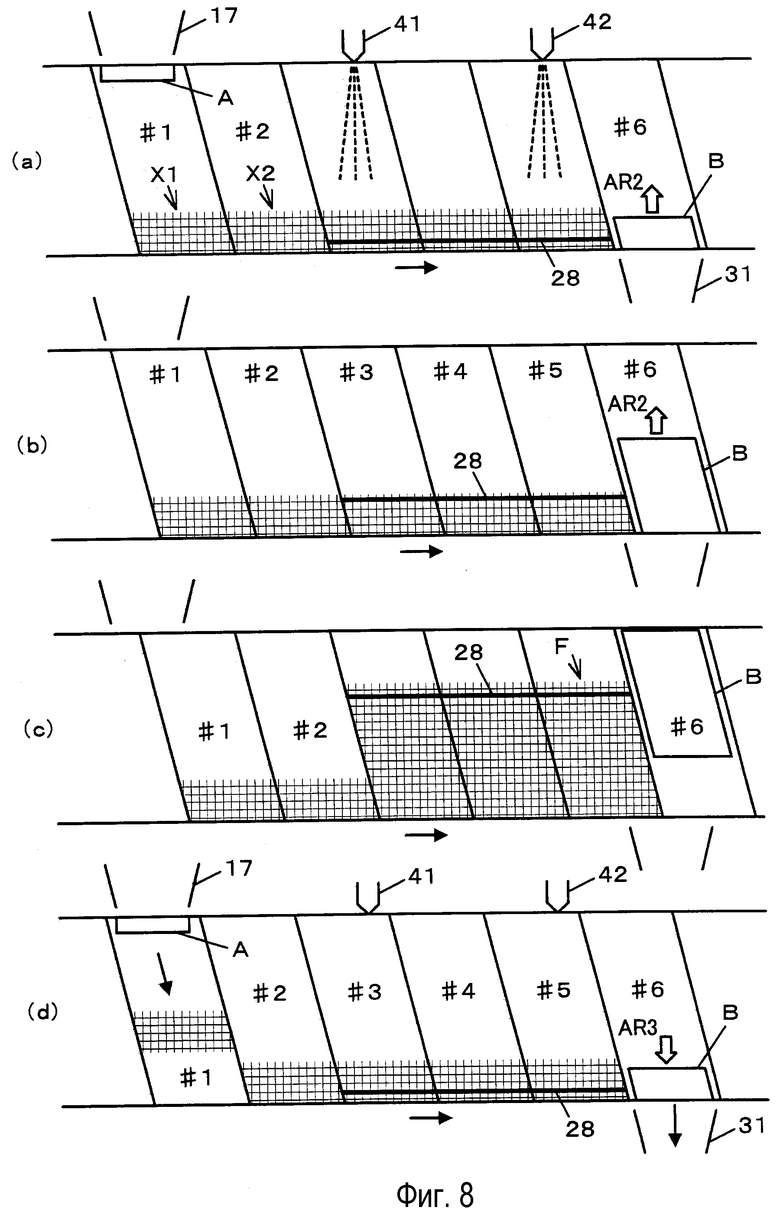

Фиг.8 - схематичная диаграмма, показывающая работу каждого компонента устройства для внесения приправ.

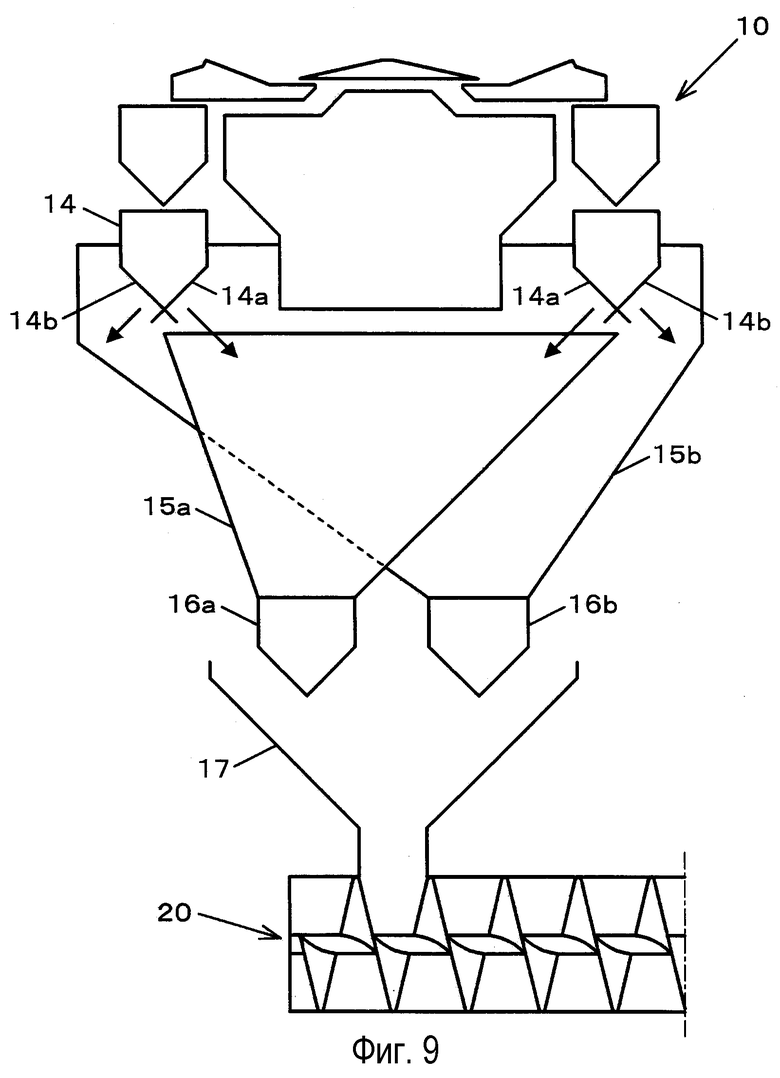

Фиг.9 - схема взвешивающего устройства, имеющего конструкцию с двумя лотками, используемую во втором варианте изобретения.

Фиг.10 - схема основных частей системы производства продукта, включающей устройство для подачи электрического заряда, используемое в третьем варианте изобретения.

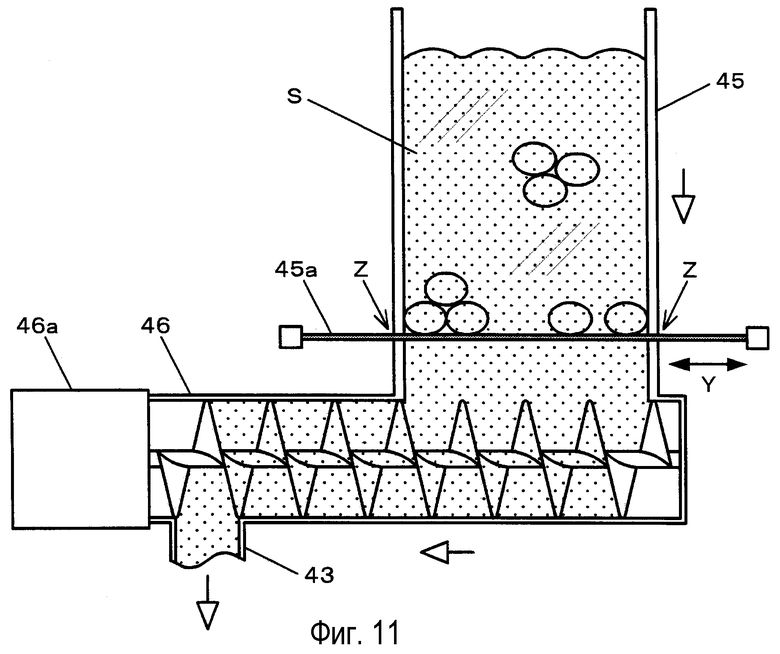

Фиг.11 - увеличенный вид основных частей средства подачи приправ четвертого варианта изобретения.

Фиг.12 - схема всей системы производства продуктов согласно четвертому варианту изобретения.

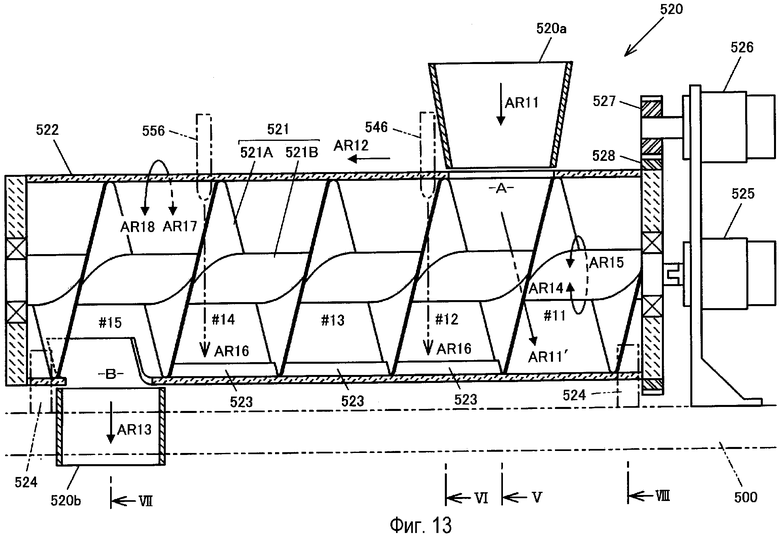

Фиг.13 - вид сбоку в сечении устройства для внесения приправы, используемого в системе производства продуктов.

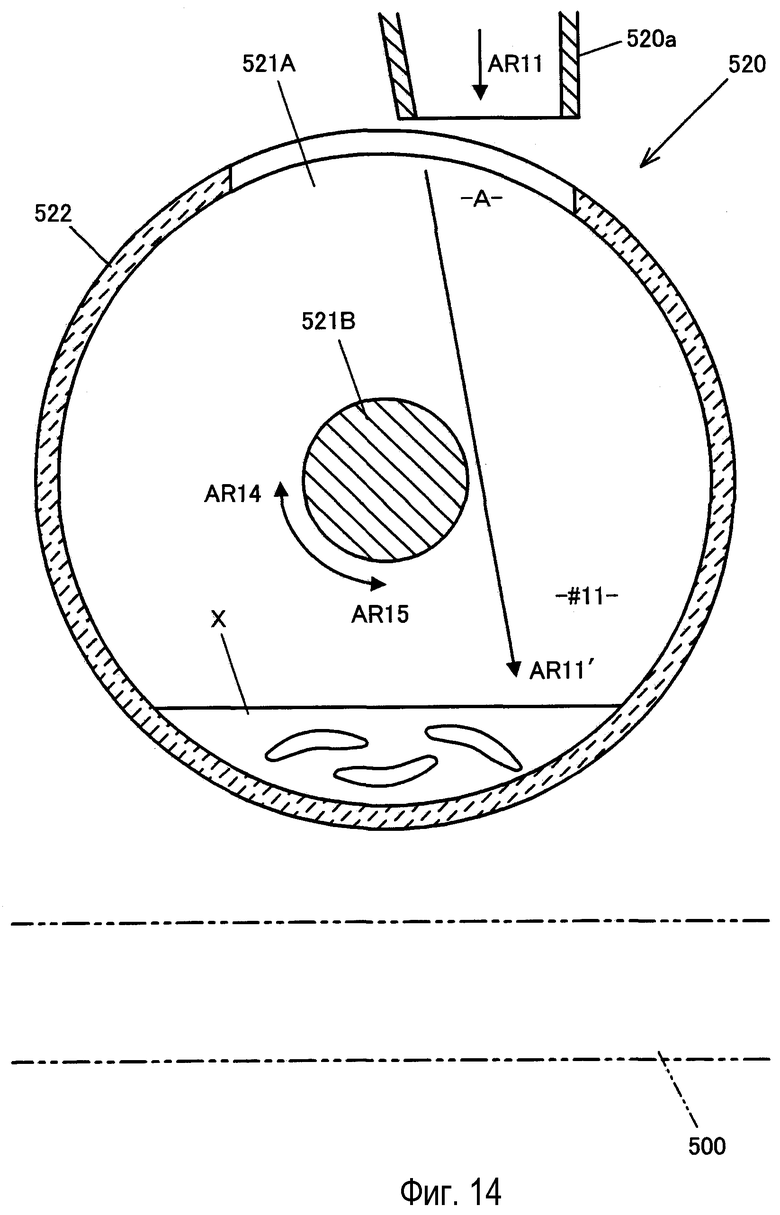

Фиг.14 - сечение устройства для внесения приправы при виде спереди (относительно направления потока изделий) со стороны стрелки V на Фиг.13.

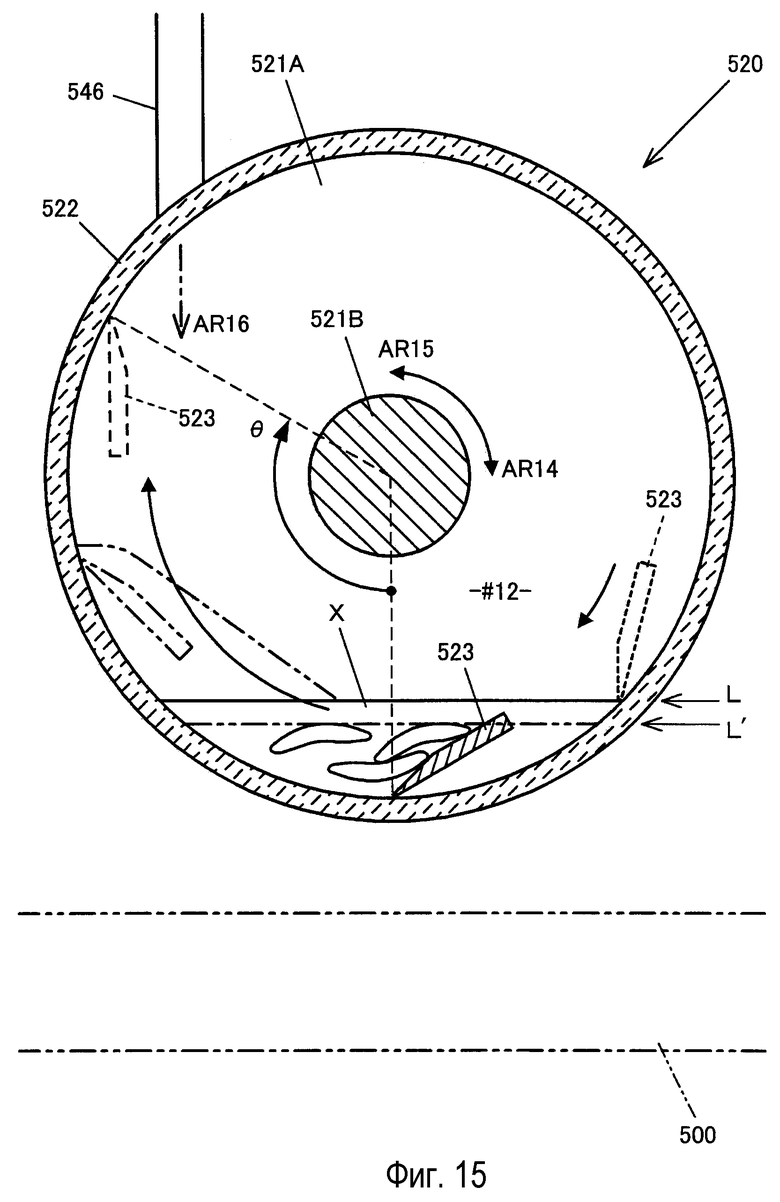

Фиг.15 - сечение устройства для внесения приправы при виде спереди (относительно направления потока изделий) со стороны стрелки VI на Фиг.13.

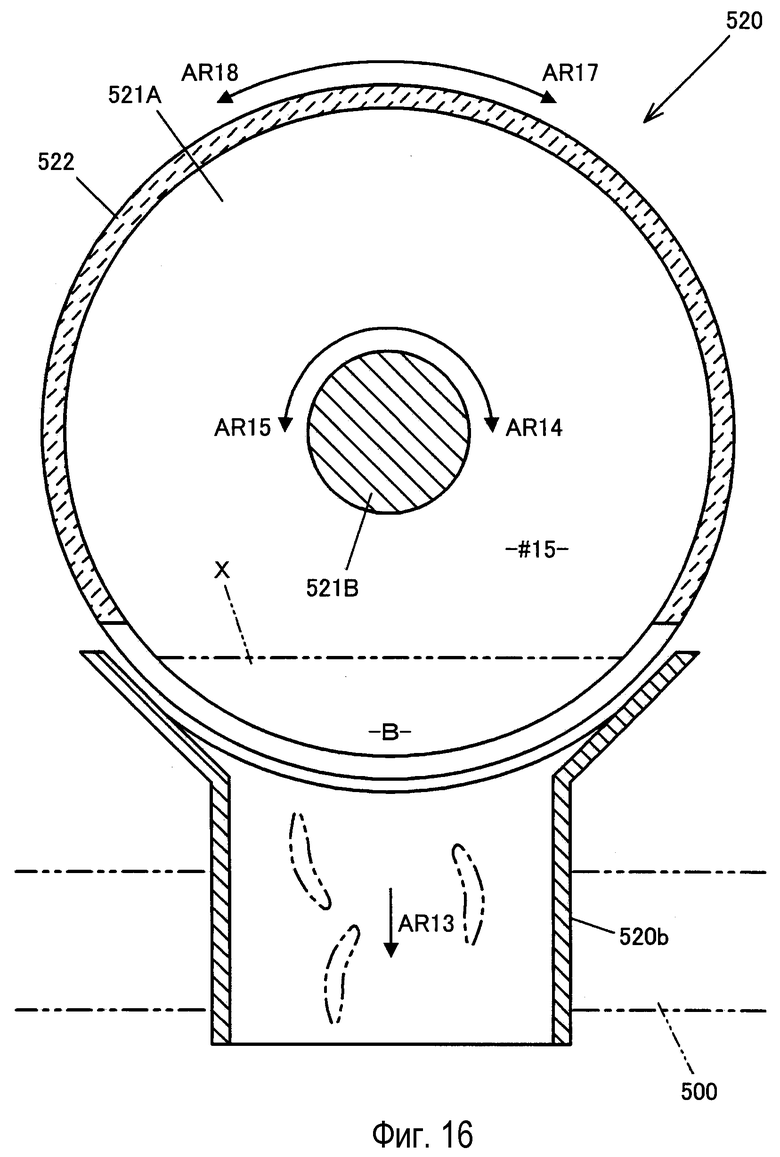

Фиг.16 - сечение устройства для внесения приправы при виде спереди (относительно направления потока изделий) со стороны стрелки VII на Фиг.13.

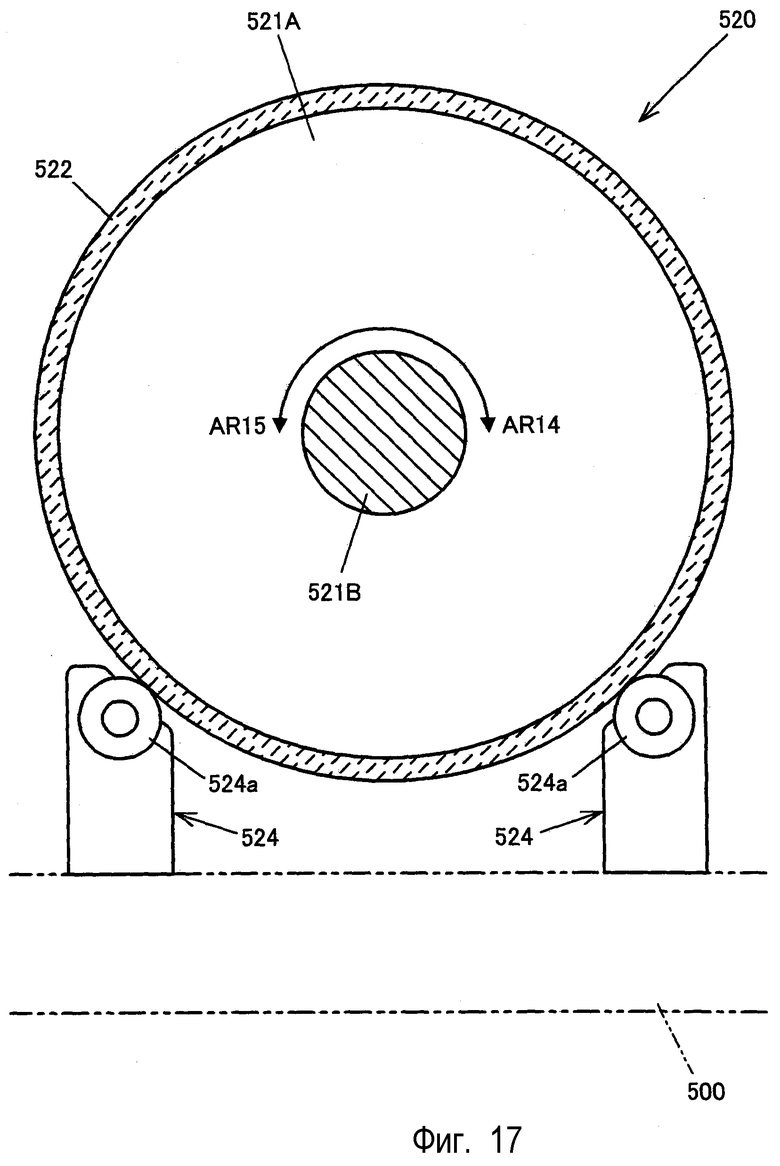

Фиг.17 - сечение устройства для внесения приправы при виде спереди (относительно направления потока изделий) со стороны стрелки VIII на Фиг.13.

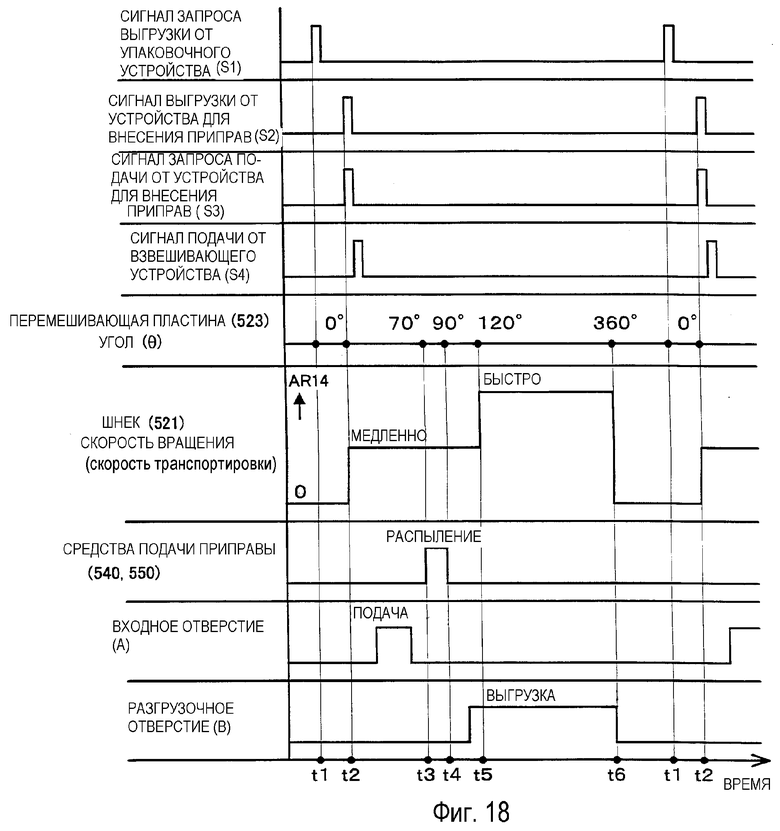

Фиг.18 - временной график основных операций устройства для внесения приправы для случая, когда группа изделий транспортируется только в сторону разгрузочной части и там выгружается.

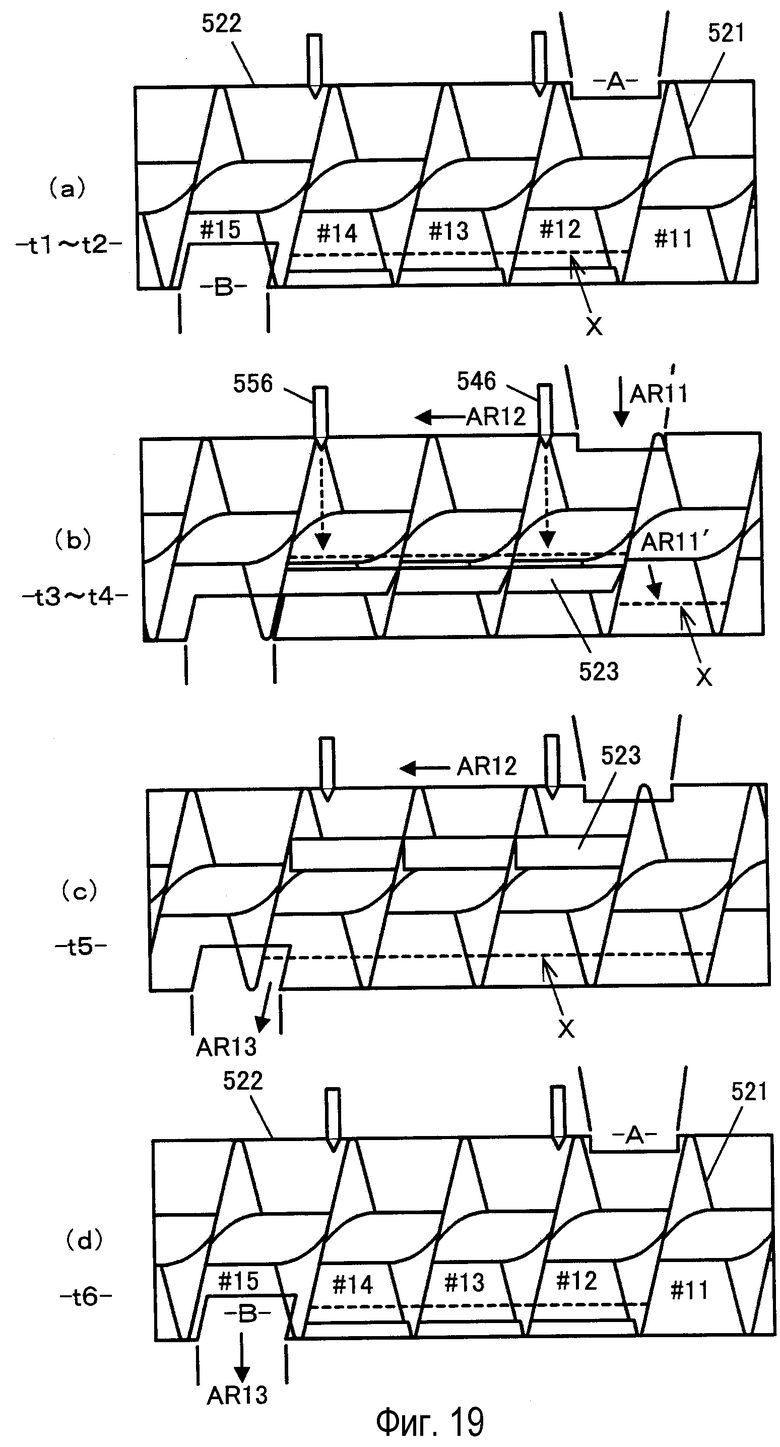

Фиг.19 - рабочая диаграмма основных операций устройства для внесения приправы в случае, в котором группа изделий перемещается только в сторону разгрузочной части и там выгружается.

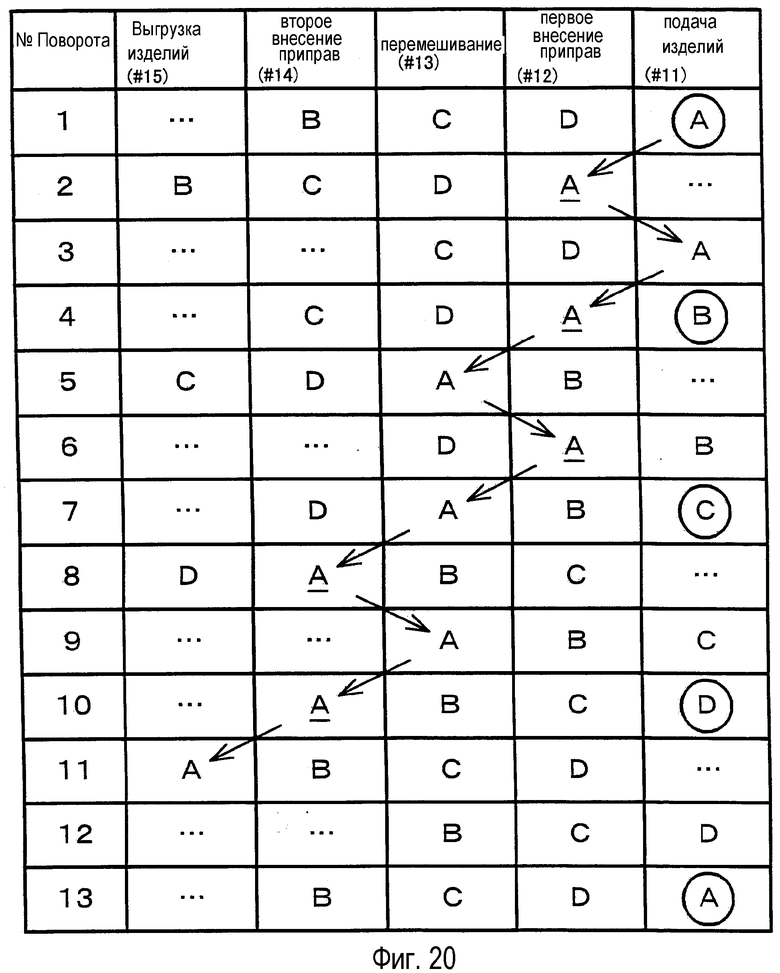

Фиг.20 - временной график в форме таблицы, описывающий один из примеров типичных операций устройства для внесения приправы в случае, когда группа изделий совершает возвратно-поступательные перемещения и в сторону разгрузочной части, и в сторону входной части, а затем выгружается.

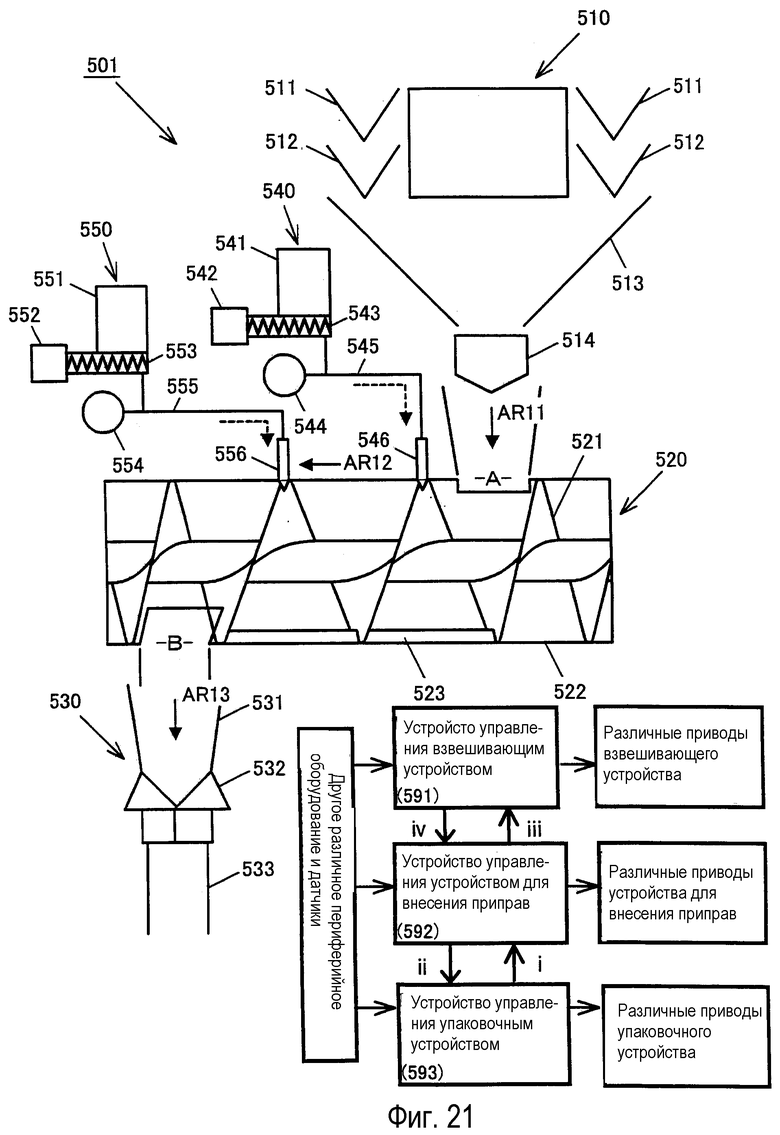

Фиг.21 - схема всей системы производства продукта согласно шестому варианту изобретения.

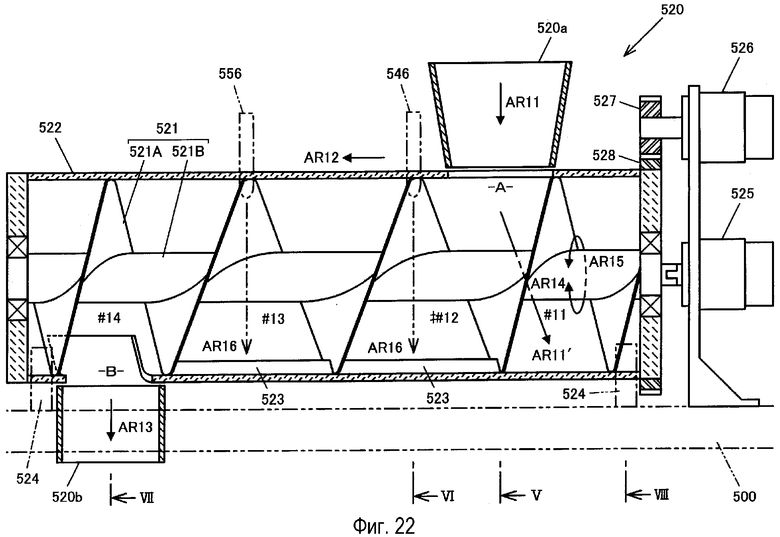

Фиг.22 - вид сбоку в сечении устройства для внесения приправ, используемого в системе производства продуктов.

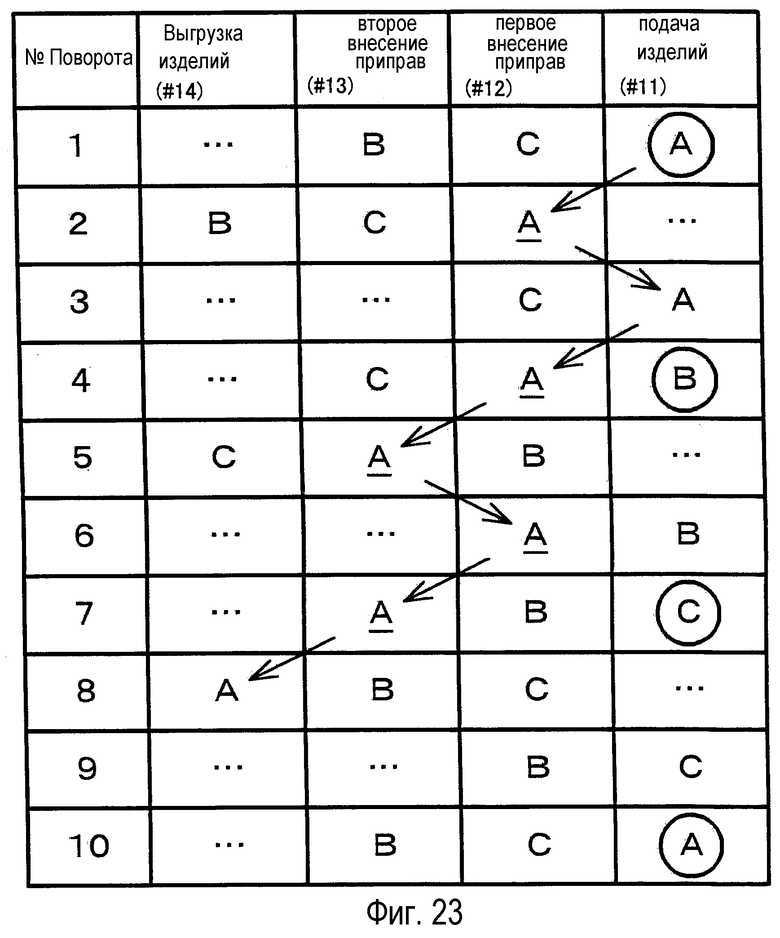

Фиг.23 - временной график в форме таблицы, подобный графику по Фиг.20, описывающий один из примеров типичных операций устройства для внесения приправ в случае, когда группа изделий совершает возвратно-поступательные перемещения и в сторону разгрузочной части, и в сторону входной части, а затем транспортируется на выгрузку.

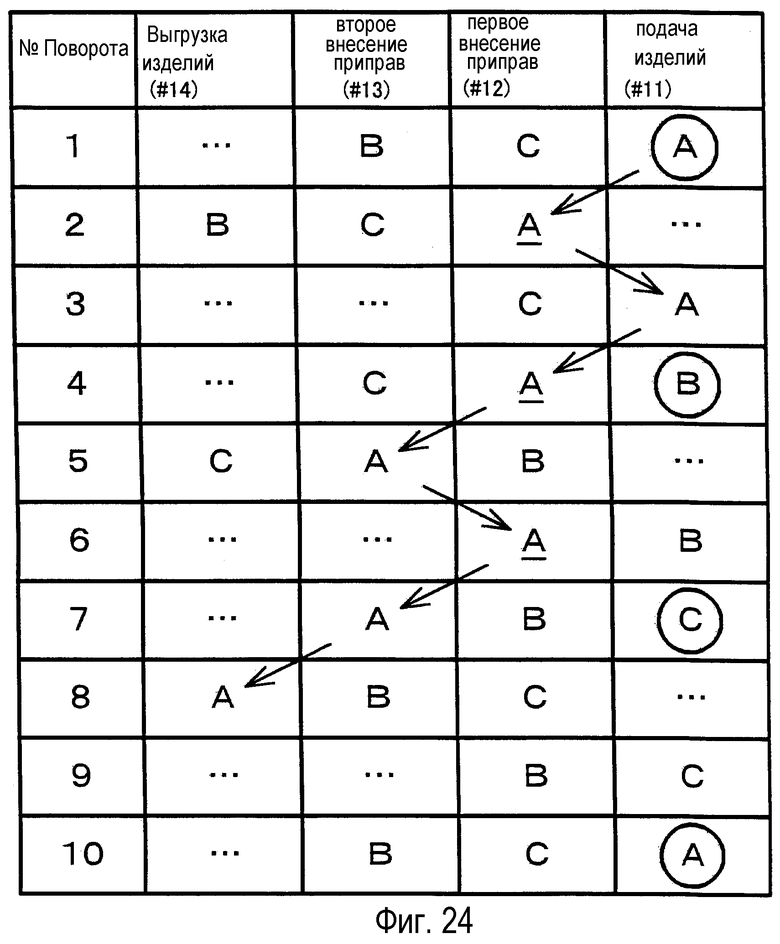

Фиг.24 - временной график в форме таблицы, подобный графику по Фиг.23, в случае, когда присутствует только одно устройство для подачи приправ.

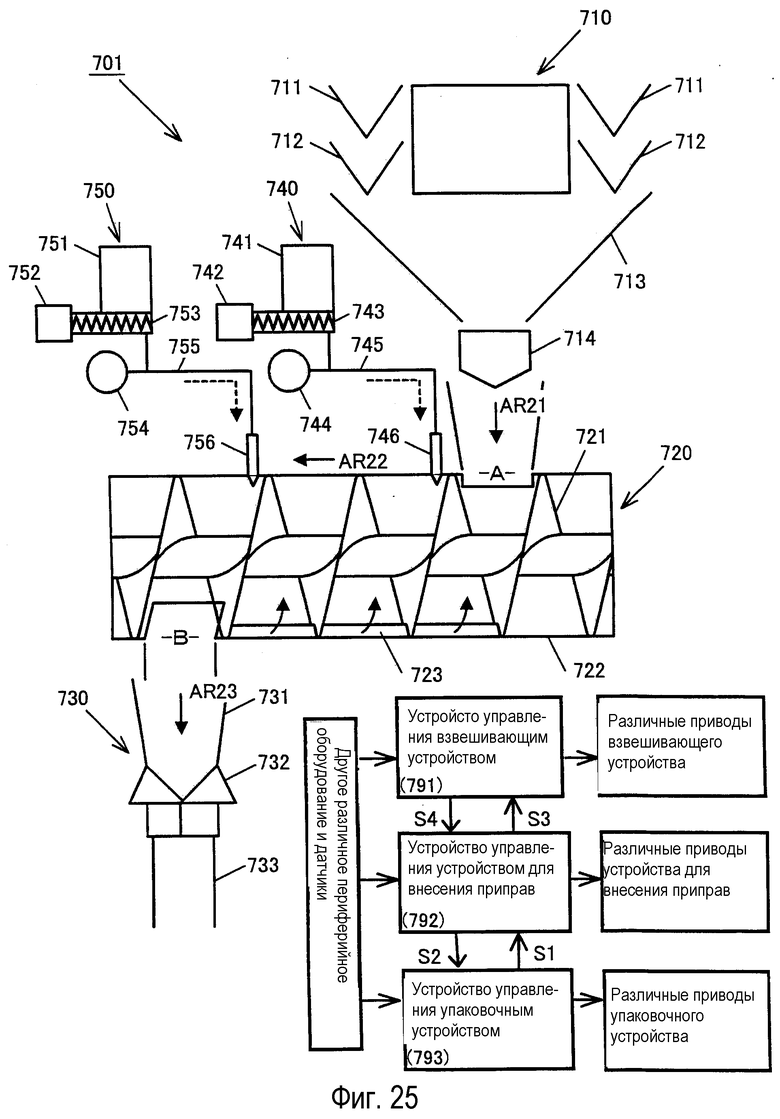

Фиг.25 - схема всей системы производства продукта согласно седьмому варианту изобретения.

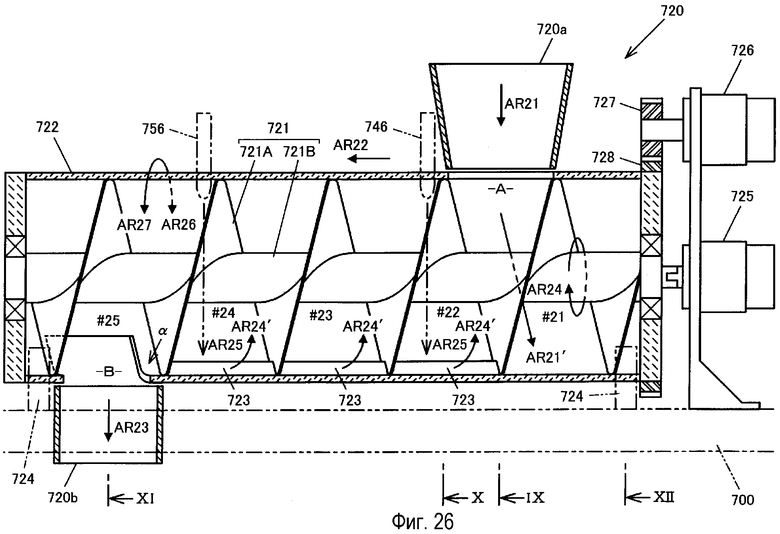

Фиг.26 - сечение устройства для внесения приправы, используемого в системе производства продуктов.

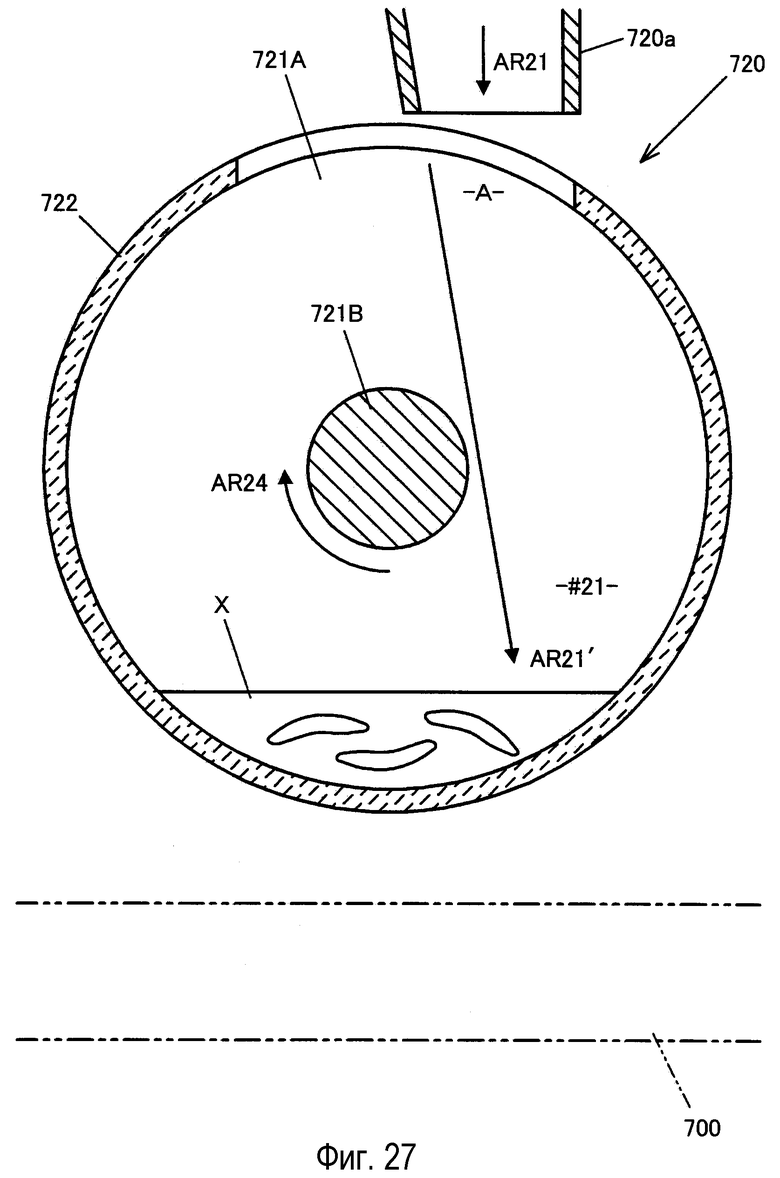

Фиг.27 - сечение устройства для внесения приправы при виде спереди (относительно направления потока изделий) со стороны стрелки IX на Фиг.26.

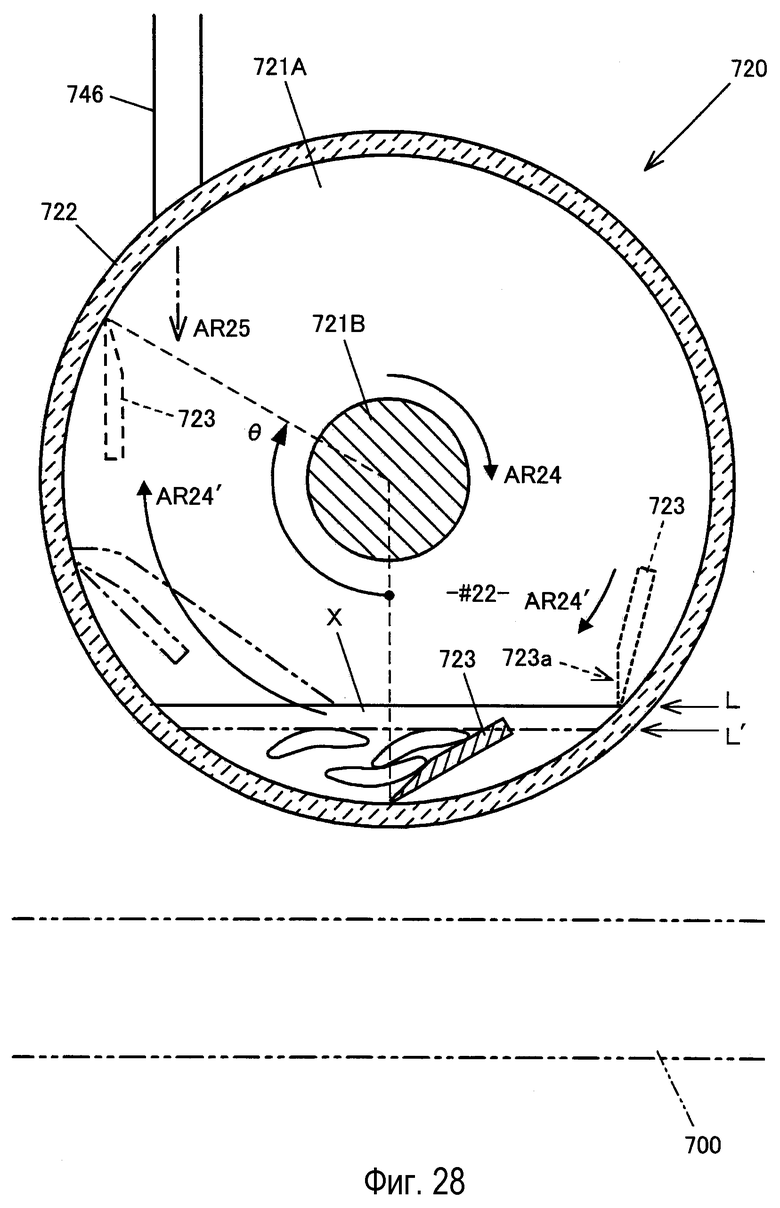

Фиг.28 - сечение устройства для внесения приправы при виде спереди (относительно направления потока изделий) со стороны стрелки Х на Фиг.26.

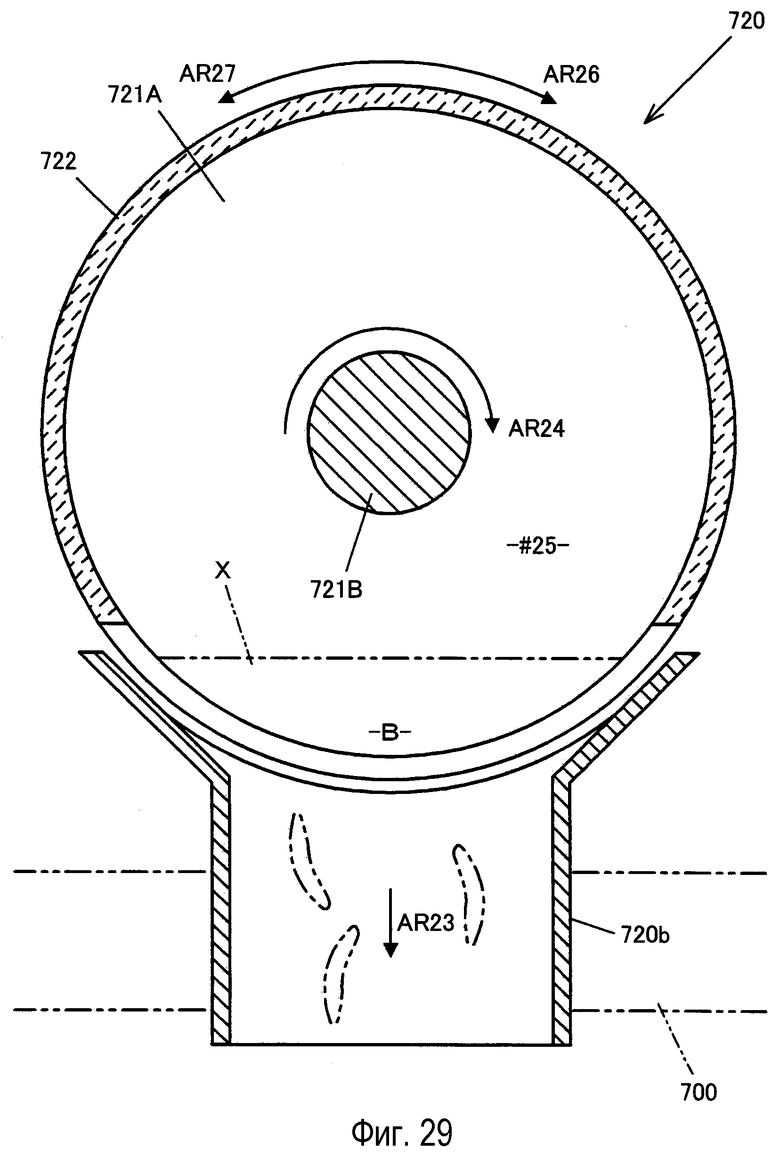

Фиг.29 - сечение устройства для внесения приправы при виде спереди (относительно направления потока изделий) со стороны стрелки XI на Фиг.26.

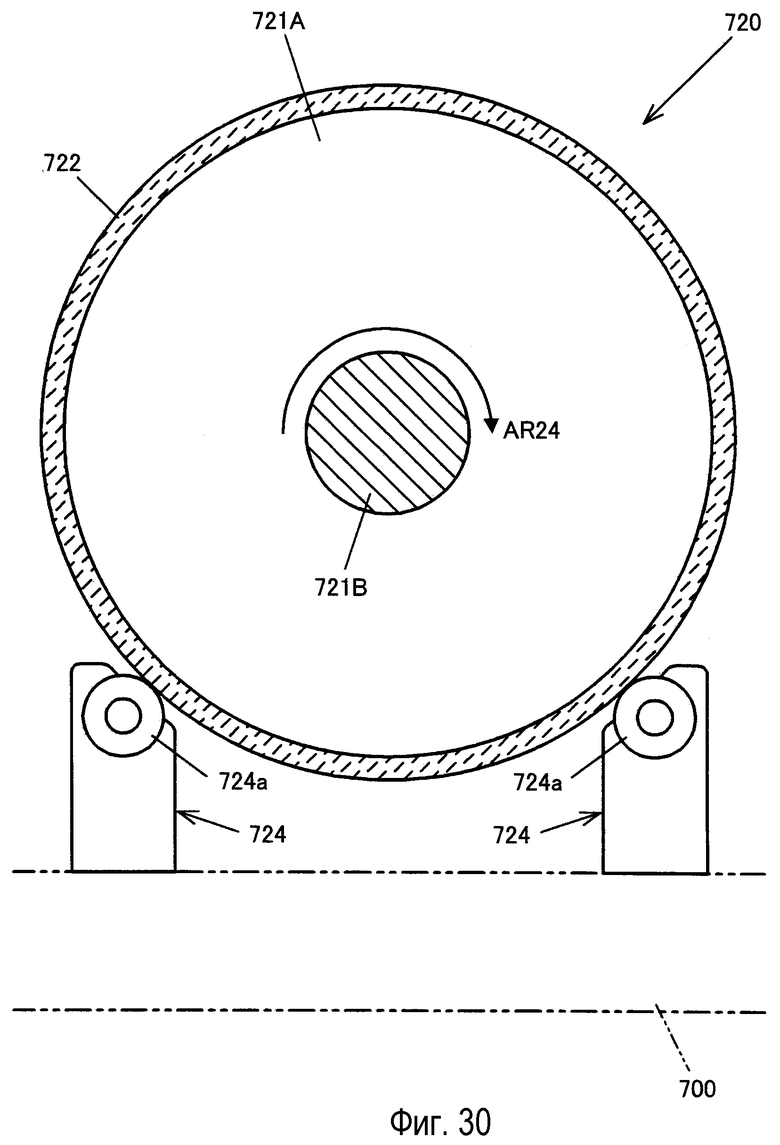

Фиг.30 - сечение устройства для внесения приправы при виде спереди (относительно направления потока изделий) со стороны стрелки XII на Фиг.26.

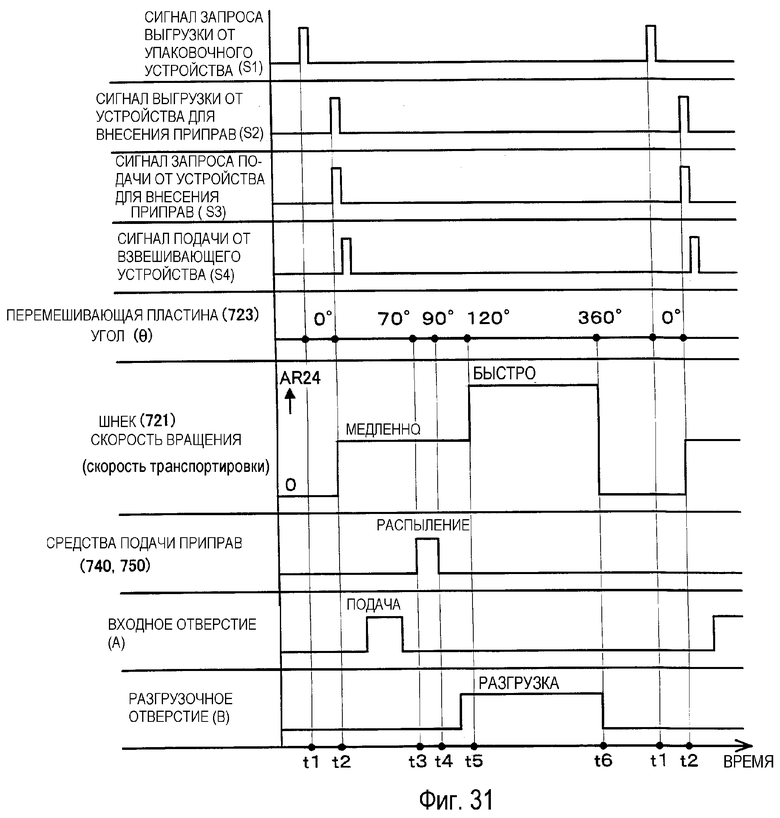

Фиг.31 - временной график одного из примеров управления устройством для внесения приправ.

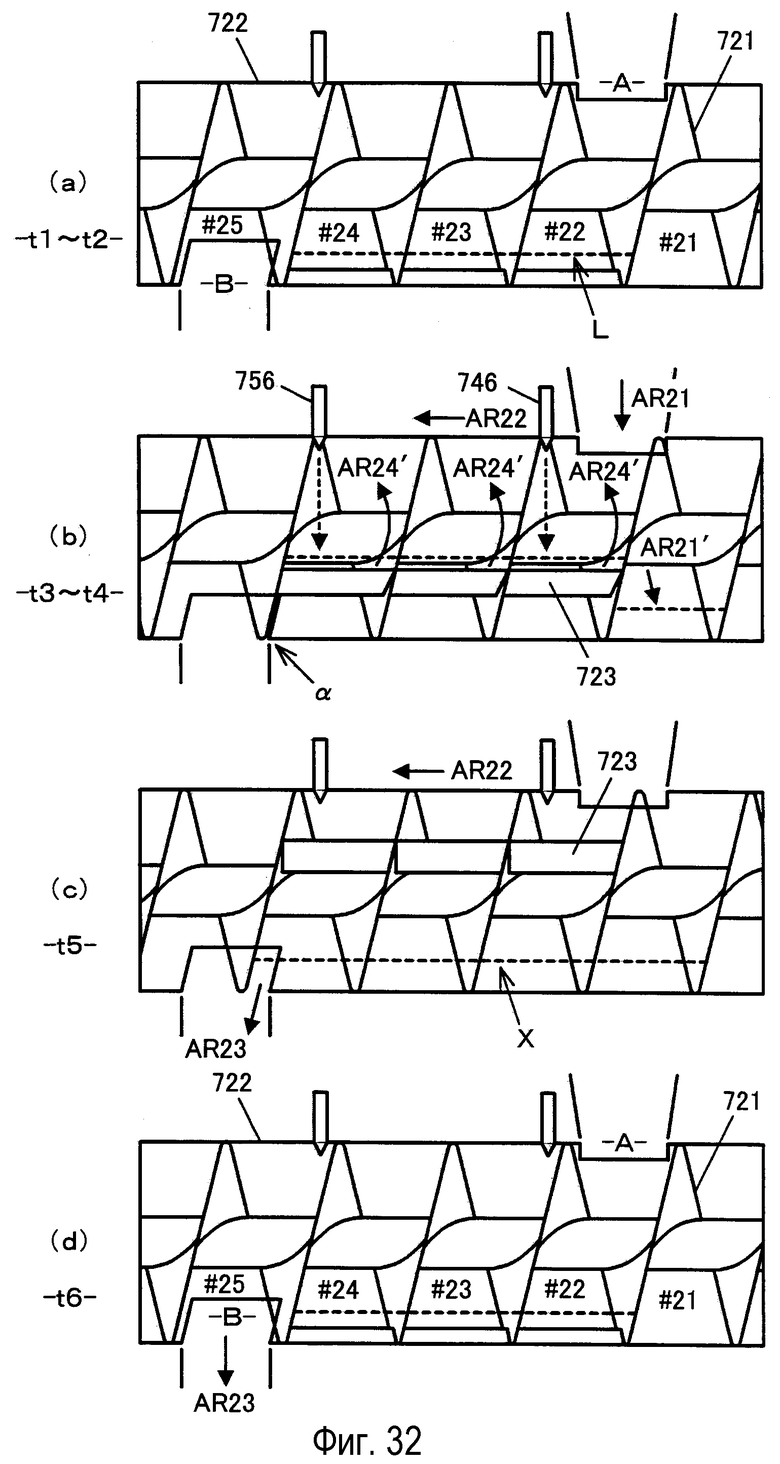

Фиг.32 - рабочая диаграмма одного из примеров управления устройством для внесения приправ.

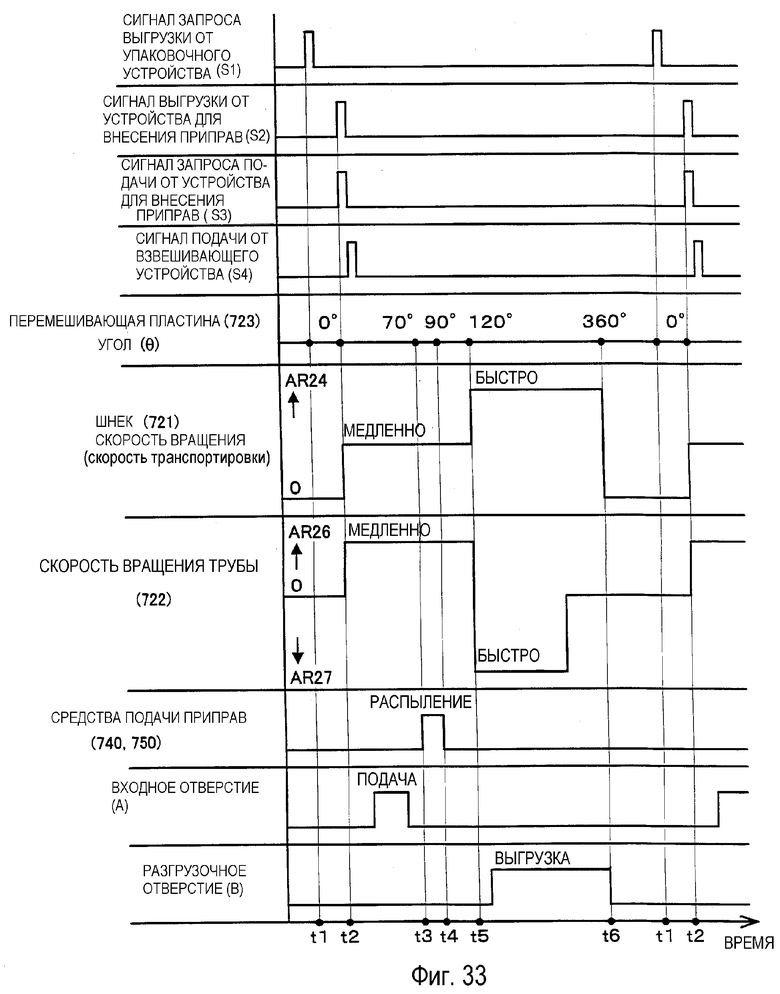

Фиг.33 - временной график другого примера управления устройством для внесения приправ.

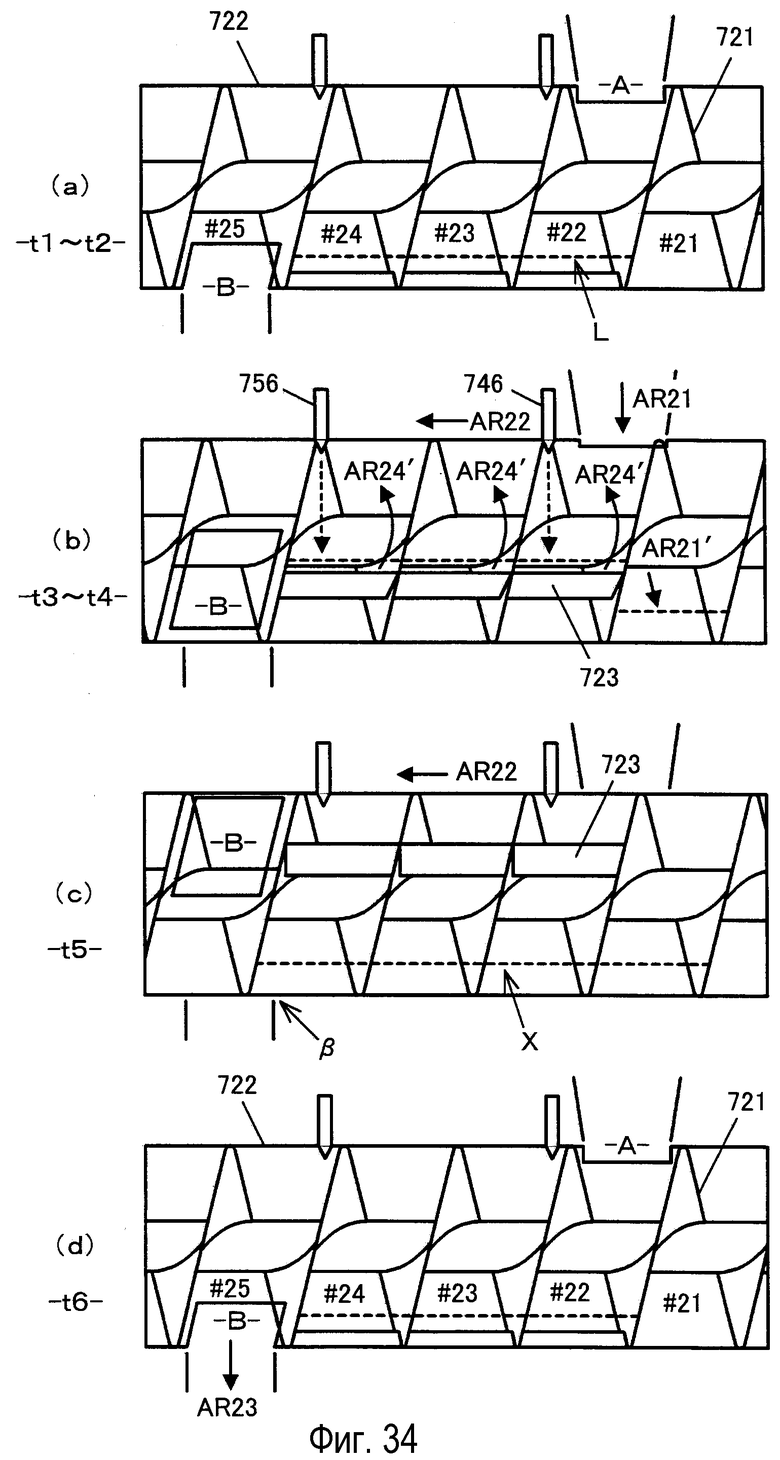

Фиг.34 - рабочая диаграмма другого примера управления устройством для внесения приправ.

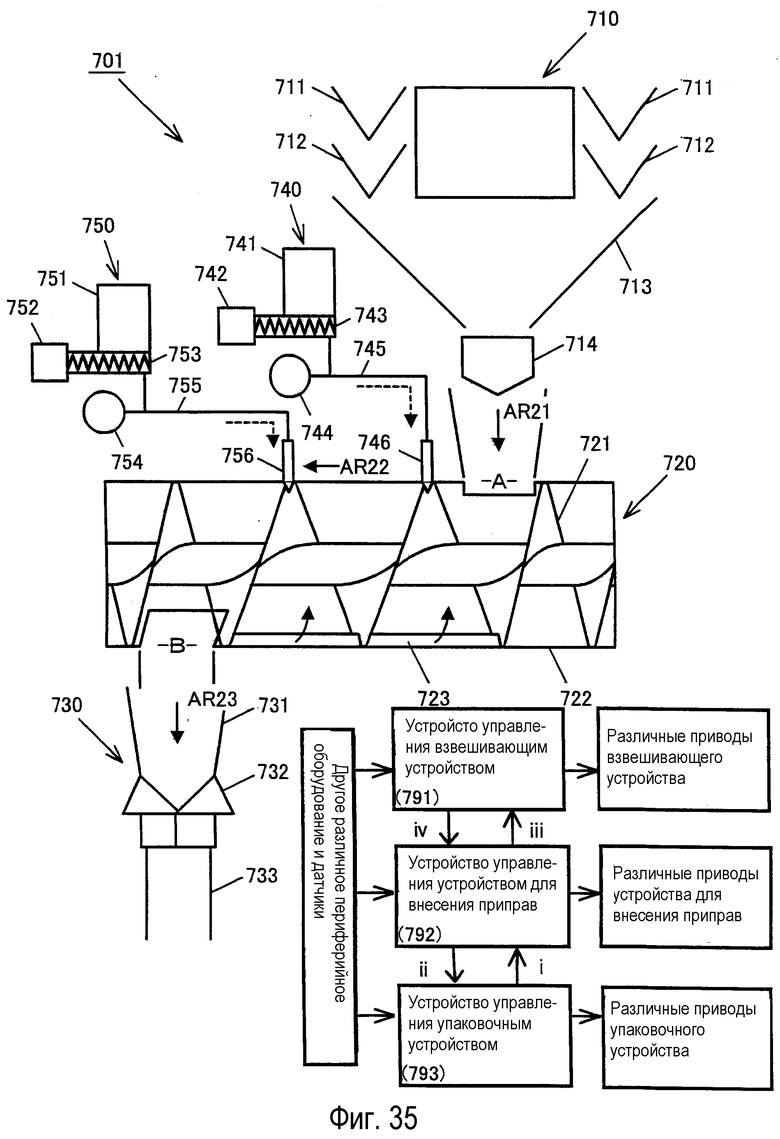

Фиг.35 - схема всей системы производства продукта согласно восьмому варианту изобретения.

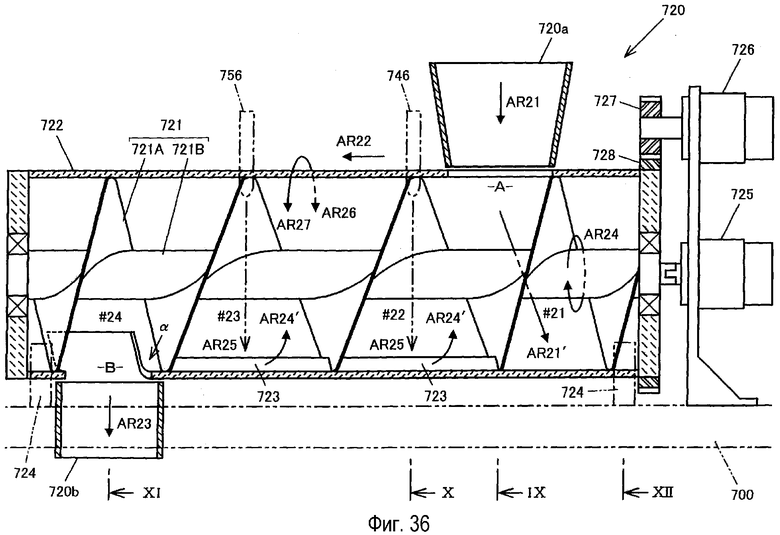

Фиг.36 - сечение устройства для внесения приправы, используемого в системе производства продуктов.

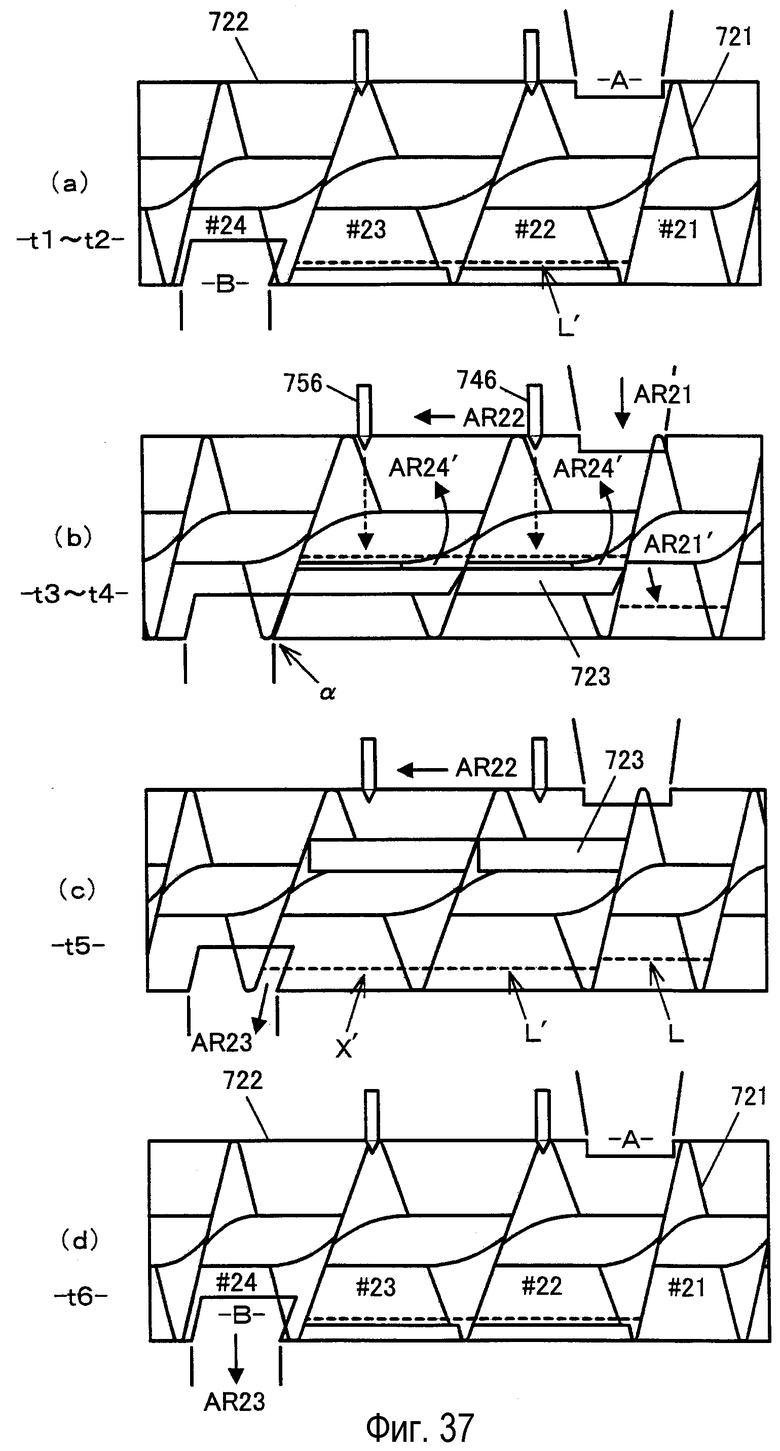

Фиг.37 - рабочая диаграмма одного из примеров управления устройством для внесения приправ.

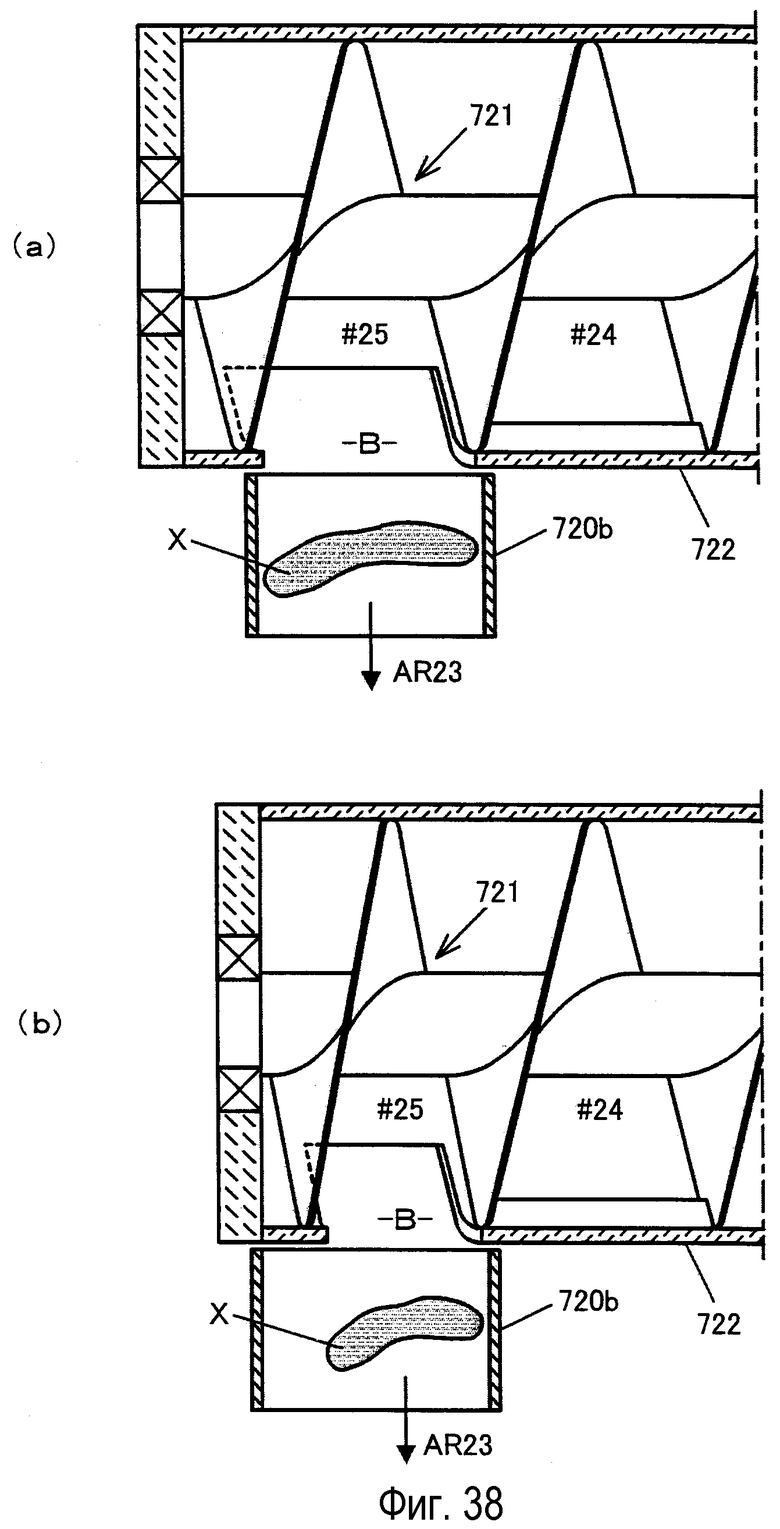

Фиг.38 - сечение устройства для внесения приправы при виде спереди (относительно направления потока изделий), объясняющее функции девятого варианта изобретения, где Фиг.38(а) показывает проблему, решаемую девятым вариантом, а (b) показывает девятый вариант, решающий эту проблему.

ПЕРВЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 представлена схема системы 1 производства продуктов, снабженной устройством 20 для внесения приправы согласно настоящему варианту изобретения. Черные стрелки показывают направление потока изделий, а белые стрелки показывают направление потока сжатого воздуха и приправы. Система 1 производства продуктов взвешивает, приправляет и упаковывает закуски, такие как картофельные чипсы, и содержит, последовательно в направлении потока изделий, взвешивающее устройство 10, устройство 20 для внесения приправ и упаковочное устройство 30.

ОПИСАНИЕ ВЗВЕШИВАЮЩЕГО УСТРОЙСТВА

Взвешивающее устройство 10 является хорошо известным комбинированным устройством для взвешивания. А именно, оно включает подающий механизм, подобный ленточному конвейеру, и ковшовый конвейер (не показан), который подает множество изделий на распределительный стол 11, где изделия распределяются и подаются в набор накопительных бункеров 13...13 множеством подающих устройств 12...12, а затем взвешиваются во множестве взвешивающих бункеров 14...14. Далее каждый результат взвешивания используется при вычислениях, после чего изделия выгружаются из взвешивающих бункеров 14...14, соответствующих оптимальной комбинации, и собираются в синхронизированном бункере 16 по лотку 15. В подходящий момент синхронизированный бункер 16 открывается (например, на время, в течение которого, как описывалось ранее, только первая секция #1 устройства 20 для внесения приправ сообщается с входным отверстием А, расположенным в верхнем положении засыпания) и группа изделий засыпается в устройство 20 для внесения приправ по приемному лотку 17. Взвешивающее устройство 10 отмеряет вес одной упаковки упаковочного устройства 30 (например, вес нетто 100 грамм) и подает изделия с весом одной упаковки в устройство 20 для внесения приправ в виде отдельной группы изделий.

КРАТКОЕ ОПИСАНИЕ УСТРОЙСТВА ВНЕСЕНИЯ ПРИПРАВ

Устройство 20 для внесения приправ включает шнек 23, имеющий спиральную лопасть 21 и вал 22 шнека; а также трубу 24, в которой установлен шнек 23. Шнек 23 и труба 24 продолжаются горизонтально. Передняя концевая часть трубы 24 (относительно направления потока изделий) расположена непосредственно под приемным лотком 17 и соответствует входной части для изделий. Задняя концевая часть трубы 24 (относительно направления потока изделий) расположена непосредственно над упаковочным устройством 30 и соответствует разгрузочной части для выгрузки изделий.

Устройство 20 для внесения приправы дополнительно содержит средство 40 подачи приправ. Средство 40 подачи приправ включает распылители 41, 42, расположенные в центральной части трубы 24 в продольном направлении. Распылители 41, 42 соединены с воздушным компрессором 44 посредством канала 43. Порошкообразная приправа, хранящаяся в резервуаре 45, отмеряется шнековым питателем 46 и вводится по каналу 43. Порошкообразная приправа, введенная таким образом, увлекается сжатым воздухом и распыляется из распылителей 41, 42 в трубу 24.

ОПИСАНИЕ УПАКОВОЧНОГО УСТРОЙСТВА

Упаковочное устройство 30 является хорошо известной вертикальной машиной, производящей упаковки подушечного типа. Другими словами, она изготавливает мешок путем сгибания полосы упаковочного материала (не показан) в трубчатую форму вокруг вертикально расположенной трубы 33 формующим устройством 32 одновременно с протягиванием полосы вниз с помощью ремней 34, 34, формирует продольный сварной шов устройством 35 продольной сварки, а затем формирует поперечный сварной шов устройством 36 поперечной сварки. Затем пространство между соседними поперечными швами, т.е. внутренняя часть мешка, заполняется группой изделий с внесенной приправой, высыпанной из устройства 20 для внесения приправ через приемный лоток 31 в трубу 33, завершая производство продукта (в этом примере - мешка, заполненного закуской).

ПОДРОБНОЕ ОПИСАНИЕ УСТРОЙСТВА ДЛЯ ВНЕСЕНИЯ ПРИПРАВ

Устройство 20 для внесения приправ, показанное в увеличенном виде на Фиг.2, устанавливается, например, на платформу 20а. Труба 24 установлена с возможностью свободного вращения вокруг вала на паре опорных элементов 25, 25. Опорные элементы 25 выполнены таким образом, что они поддерживают трубу 24, используя ролики 25а...25а, как показано на Фиг.3. Сечения внутренней периферийной поверхности трубы 24, с которой находится в скользящем контакте спиральная лопасть 21, и внешней периферийной поверхности, с которой находятся в контакте с возможностью вращения ролики 25а, являются круглыми. Труба 24 выполнена из полимера с высокой прозрачностью (например, акрилового пластика).

Как показано на Фиг.2, спиральная лопасть 21 в настоящем варианте имеет несколько оборотов по спирали (восемь раз в примере, показанном на фиг.2), все обороты с одинаковым шагом. В результате, спиральная лопасть 21 обеспечивает множество перегородок, расположенных по горизонтали внутри трубы 24, и набор секций, разделенных смежными перегородками и расположенных по горизонтали. Конечно, спиральная лопасть 21 всего лишь винтообразно разделяет пространство внутри трубы 24. Каждый участок пространства, отделенный спиральной лопастью 21, не является замкнутым, но связан с соседними участками по спирали. Однако, поскольку группа изделий и приправа собираются в нижней части внутри трубы 24, спиральная лопасть 21 отделяет группу изделий и приправу по меньшей мере в части ниже вала 22 шнека таким образом, что группа изделий и приправы не могут переместиться назад и вперед в смежные секции. Следовательно, внутри этого винтообразного пространства части, распложенные ниже вала 22 шнека, могут использоваться в качестве секций, содержащих группу изделий с приправой и отделяющих ее от других групп изделий и приправ. В этом случае лучше избегать размещения в секции группы изделий в количестве, заполняющем секцию выше вала 22 шнека, поскольку изделия, которые находятся выше вала 22 шнека будут переходить через винтообразное пространство и, к сожалению, перемещаться в смежные секции (как вперед, так и назад относительно направления потока изделий).

Секции возникают и исчезают с обоих концов спиральной лопасти 21. Например, в состоянии, показанном на Фиг.2, концевая часть спиральной лопасти 21 с верхней стороны относительно потока изделий расположена ниже вала 22 шнека и, следовательно, секция создается задней концевой частью спиральной лопасти 21 (относительно направления потока изделий). Однако когда задняя концевая часть спиральной лопасти 21 расположена выше вала 22 шнека, то этой частью спиральной лопасти 21 секция не создается. Когда шнек 23 поворачивается на 180°, то ситуация изменяется на противоположную. В настоящем варианте изобретения постоянно возникающие секции обозначены позициями, считая сзади по направлению потока изделий: первая секция (#1), вторая секция (#2),..., и шестая секция (#6) (Фиг.8).

Первая секция является секцией, в которую первой подается группа изделий в устройство 20 для внесения приправ из взвешивающего устройства 10 через приемный лоток 17. На периферийной поверхности трубы 24 имеется входное отверстие А в области, противоположной приемному лотку 17, т.е. во входной части. Как показано на Фиг.4, входное отверстие А располагается не непосредственно над валом 22 шнека в момент подачи изделий, а со смещением к боковой стороне первой секции. Кроме того, задняя концевая часть приемного лотка 17 располагается не непосредственно над валом 22 шнека, а со смещением к боковой стороне первой секции. Кроме того, сам приемный лоток 17 наклонен к боковой стороне первой секции. Таким образом, группа Х изделий, подаваемая из взвешивающего устройства 10 через приемный лоток 17, гарантированно помещается в первую секцию, как показано стрелкой AR4 и не проникает в винтообразное пространство, находящееся впереди по потоку изделий. Приемный лоток 17 прикреплен к платформе 20а крепежным элементом или т.п. (не показан).

В третью секцию и пятую секцию распылители 41, 42 подают порошкообразные приправы. Концевые части распылителей 41, 42 установлены в уплотняющих элементах 24а, 24а, расположенных вертикально на периферийной поверхности трубы 24, как показано на Фиг.5. Распылители 41, 42 таким образом прикреплены к трубе 24. Распылители 41, 42 дополнительно поддерживаются кронштейном (не показан), усиливающим поддержку. Как показано стрелкой AR5, распылители 41, 42 в настоящем варианте распыляют порошкообразную приправу, направляя ее большую часть в направлении области, расположенной ближе к внутренней периферийной поверхности трубы 24, чем к валу 22 шнека. Распылители 41, 42 распыляют порошкообразную приправу в количестве, соответствующем размеру группы изделий, помещаемой отдельно в каждой секции (в этом примере он соответствует размеру одной упаковки упаковочного устройства 30). Таким образом, скорость подачи и соотношение изделий и приправы в каждой секции постоянно поддерживаются в заданной оптимальной пропорции. Кроме того, поскольку размер одной упаковки упаковочного устройства 30 задан заранее, то и количество порошкообразной приправы, пропорциональное количеству изделий, является заранее заданным значением.

Шестая секция является секцией, в которой группа изделий с приправой выгружается из устройства 20 для внесения приправы в упаковочное устройство 30. Разгрузочное отверстие В обеспечено на периферийной поверхности трубы 24 в области, противоположной приемному лотку 31 упаковочного устройства 30, т.е. в разгрузочной части. Как показано на Фиг.6, разгрузочное отверстие В при выгрузке изделий располагается непосредственно под валом 22 шнека. Кроме того, верхняя концевая часть приемного лотка 31 также расположена непосредственно под валом 22 шнека. Таким образом, кучка изделий, находящаяся в нижней части внутренней стороны трубы 24, образует единую группу Х изделий и выгружается из устройства 20 для внесения приправ в упаковочное устройство 30 за короткий промежуток времени.

Как показано на Фиг.2, два двигателя 26, 27 предусмотрены на одном из концов трубы 24 (на заднем конце в примере, показанном на фиг.2). Первый двигатель 26 вращает шнек 23. Выходной вал двигателя 26 непосредственно связан с валом 22 шнека. Вращение первого двигателя 26 и шнека 23 по часовой стрелке, как показано на Фиг.2 с задней (по потоку) стороны (направление AR1 на Фиг.3-6), приводит во вращение спиральную лопасть 21 в том же направлении AR1, перемещает вместе все секции (#1 - #6) от задней по потоку стороны к передней стороне и транспортирует группу изделий и приправу, размещенные в каждой секции, от входной части с отверстием А к разгрузочной части с отверстием В.

Второй двигатель 27 вращает трубу 24. Шестерня 27а, установленная на выходном валу двигателя 27, сцеплена с зубчатым колесом 27b большего диаметра, установленным на внешней периферийной поверхности трубы 24. Вращение в обычном и обратном направлениях второго двигателя 27 поворачивает трубу 24 вместе с входным отверстием А и разгрузочным отверстием В по часовой стрелке (в направлении AR2 по Фиг.3-6) или против часовой стрелки (в направлении AR3 по Фиг.3-6), как показано спереди (по потоку).

Как показано на Фиг.2, на спиральной лопасти 21 в секциях с третьей по пятую предусмотрена и установлена гребенка (перемешивающий элемент) 28. Гребенка 28 перемещается вместе со спиральной лопастью 21 как единый узел и совершает вращение вокруг вала 22 при вращении шнека 23. В результате, когда гребенка 28 проходит под валом 22 шнека, она взаимодействует с группой изделий и приправы в нижней части секций с третьей (#3) по пятую (#5) внутри трубы 24. Кроме того, как показано сплошной линией на Фиг.5, группа Х изделий и приправа подталкиваются гребенкой вверх вдоль внутренней периферийной поверхности трубы 24 и таким образом перемешиваются. Группа Х изделий распределяется тонким слоем по внутренней периферийной поверхности, так что каждое отдельное изделие, входящее в группу Х изделий, находится на поверхности и хорошо перемешивается с приправами. В результате, в каждое отдельное изделие равномерно приправляется без каких-либо отклонений.

РАБОТА УСТРОЙСТВА ДЛЯ ВНЕСЕНИЯ ПРИПРАВ

Ниже поясняется работа устройства 20 для внесения приправ со ссылкой на Фиг.7 и Фиг.8. На Фиг.7 горизонтальная ось не является временной, а показывает величину угла поворота шнека 23. Для удобства описания положение, в котором гребенка 28 находится непосредственно под валом 22 шнека, принято за 0° (положение, показанное сплошной линией на Фиг.5). Вперед от 0° горизонтальная ось представляет собой угол поворота θ в направлении AR1. Как следует из этой фигуры, интервал от 0° до 360° представляет один поворот шнека, при котором каждая секция (#1 - #6) продвигается на один шаг. Кроме того, длина горизонтальной оси и угол θ поворота шнека не являются пропорциональными, но длина горизонтальной оси и время пропорциональны (соразмерны).

Во-первых, шнек 23 постоянно вращается в направлении AR1. Однако существуют моменты, в которые скорость вращения в течение одного поворота (скорость транспортировки) является высокой, и моменты, когда она является низкой. А именно, скорость вращения шнека 23 снижается, когда гребенка 28 воздействует на группу изделий. Таким образом, операция перемешивания всегда выполняется медленно и группа Х изделий равномерно приправляется без каких-либо отклонений. Дополнительно, это позволяет воспрепятствовать тому, чтобы изделия захватывались, ломались, крошились и т.п. гребенкой 28. В настоящем изобретении скорость вращения шнека 23 снижается в диапазоне 0°-120° угла поворота шнека. Единственной причиной снижения скорости вращения гребенки 28 до момента, пока она не поднимется выше вала 22 шнека (до 120°), является предотвращение направленного вверх удара гребенки 28 по изделиям и нежелательного перебрасывания изделий через винтообразное пространство в смежную секцию. Однако установка периода, во время которого скорость вращения шнека 23 снижается, может соответственно изменяться в зависимости от размера группы Х изделий и т.п. Например, возможно снижение скорости вращения от точки, в которой угол поворота шнека составляет около -60° (300°), таким образом смягчая удар при начальном контакте гребенки 28 с группой Х изделий.

На фиг.8 показана схема работы в течение одного поворота шнека 23, т.е. периода времени, за который каждая секция (#1 - #6) продвигается на один шаг. Диаграммы (a), (b), (c) и (d) на одной фиг. 8 изображают моменты, в которых угол вращения шнека составляет 0°, около 45°, около 120° и около 360°, соответственно. На Фиг.8(а) входное отверстие А находится вверху (в это время отверстие А находится в положении засыпания изделий, показанном на Фиг.4). Кроме того, разгрузочное отверстие В находится внизу (в это время отверстие В находится в положении высыпания изделий, показанном на Фиг.6). Однако на Фиг.8(а) подача группы (Х1) изделий в первую секцию (#1) через входное отверстие А уже завершена и выгрузка группы изделий с внесенной приправой из шестой (#6) секции через разгрузочное отверстие В также завершена.

В этот момент входное отверстие А располагается между верхними частями спиральной лопасти 21, которые отделяют переднюю часть и заднюю часть (по направлению потока изделий) первой секции (#1), и не выступает дальше верхней части спиральной лопасти 21 ни с задней, ни с передней стороны (по направлению потока изделий). Другими словами, можно сказать, что входное отверстие А сообщается только с первой секцией. Следовательно, группа Х изделий из приемного лотка 17 взвешивающего устройства 10 не перебрасывается через спиральную лопасть 21 и не разделяется в несколько секций. Дополнительно, разгрузочное отверстие В разгрузки также располагается между нижними частями винтообразной лопасти 21, которые отделяют переднюю часть и заднюю часть шестой секции (#6) и не выступает дальше нижней части винтообразной лопасти 21 ни с задней, ни с передней стороны. Предпочтительно разгрузочное отверстие не выступает по меньшей мере с задней стороны. Другими словами, хотя разгрузочное отверстие В сообщается с шестой секцией, можно сказать, что оно не сообщается с пятой секцией. Следовательно, только группа Х6 изделий будет выгружаться в приемный лоток 31 устройства 30 упаковки без смешивания с группой Х5 в пятой секции.

В состоянии, показанном на Фиг. 8(а), группы Х1-Х5 в секциях с первой (#1) по пятую (#5) отделены от других групп изделий и транспортируются к передней по потоку стороне устройства. Однако шестая секция продвигается пустой еще дальше вперед за разгрузочную часть. Когда угол поворота шнека составляет 0°, начинается подача порошкообразных приправ из распылителей 41, 42. Как показано на Фиг.7, подача приправ продолжается до тех пор, пока угол поворота шнека не составит около 60°.

Кроме того, когда угол поворота шнека составляет 0°, как в состоянии, показанном на Фиг 8.(а), труба 24 начинает поворачиваться в направлении AR2. Как показано на Фиг.7, такой поворот продолжается до тех пор, пока угол вращения шнека не достигнет 120°. Дополнительно, скорость вращения трубы 24 в этот момент является такой же, как скорость вращения шнека 23 (то есть низкой). А именно, шнек 23 и труба 24 совместно вращаются с одинаковой скоростью в одном направлении AR1, AR2, т.е. синхронизировано по углу вращения шнека от 0-120°. В результате, входное отверстие А, разгрузочное отверстие В и распылители 41, 42, объединенные с трубой 24, медленно перемещаются в направлении AR2, как показано на Фиг.8(b) и (с). В этот момент гребенка 28, объединенная со шнеком 23, также движется в направлении AR1. На Фиг.8(b) и (с) входное отверстие А и распылители 41, 42 уже переместились на противоположную сторону трубы 24 и не видны. Для ясности, позиция входного отверстия А, когда угол поворота шнека составляет около 45°, показана диагональными линиями на Фиг.4. Дополнительно, позиция разгрузочного отверстия В, когда угол поворота шнека составляет около 120°, показана диагональными линиями на Фиг.6. Кроме того, положение гребенки 28, показанное пунктирной линией на Фиг.5, является положением, при котором угол поворота шнека составляет около 90°, и стрелка AR5' показывает направление распыления порошкообразной приправы распылителями 41, 42, когда угол поворота шнека составляет около 30°.

Как показано на Фиг.8 и Фиг.2, край задней, относительно потока, стороны (сторона пятой секции) разгрузочного отверстия В проходит по диагонали по линии спиральной лопасти 21, поскольку в шестой секции полностью отсутствует дно вследствие ее совмещения с разгрузочным отверстием В, и, таким образом вся группа Х6 изделий гарантированно выгружается из шестой секции. В данной ситуации не имеет значения, даже если край передней по потоку стороны разгрузочного отверстия В выступает дальше спиральной лопасти 21. Кроме того, разгрузочное отверстие В перемещается синхронно с той же скоростью и в том же направлении, что и спиральная лопасть 21, и в результате поддерживается постоянным и относительное положение между разгрузочным отверстием В и спиральной лопастью 21, показанное на Фиг.8(а), даже на Фиг.8(b) и (с). Другими словами, даже пока разгрузочное отверстие В перемещается в направлении AR2 в интервале угла поворота шнека 0-120°, разгрузочное отверстие В не выходит за спиральную лопасть 21 с ее задней по потоку стороны и не сообщается с пятой секцией. Следовательно, как показано на Фиг.8(b) и (с), даже если пятая секция (#5) подходит к разгрузочной части устройства (над приемным лотком 31 упаковочного устройства 30), группа Х5 изделий в пятой секции (обозначенная символом F) в это время не выгружается.

Затем, когда угол поворота шнека находится в пределах 120-360°, скорость вращения шнека 23 возвращается к обычной (высокой) скорости транспортировки, как показано на Фиг.7. С другой стороны, труба 24 начинает поворачиваться с высокой скоростью в обратном направлении AR3 в момент, когда угол поворота шнека достигает 120°, и возвращается в состояние, показанное на Фиг.8(а), когда угол поворота шнека составляет приблизительно 220-230°. Другими словами, расстояние, на которое труба 24 поворачивается в направлении AR2, равно расстоянию, на которое труба 24 поворачивается в направлении AR3. В результате, входное отверстие А возвращается в верхнее положение засыпания изделий, разгрузочное отверстие В возвращается в нижнее положение высыпания изделий, а распылители 41, 42 возвращаются в вертикальное положение. Затем труба 24 остается неподвижной до тех пор, пока угол поворота шнека не достигнет 360° (т.е. до момента начала нового цикла). Положение, показанное на Фиг.8(а), во время такой остановки (дополнительно, положения, показанные на Фиг.8(d), Фиг.2 и Фиг.4-6) обозначено как положение включения (поворота) трубы.

В момент, когда труба 24 возвращается в положение включения, шнек 23 все еще не завершил один поворот. Следовательно, во входной части устройства задняя часть спиральной лопасти 21 (перегородка с задней стороны первой секции) проходит входное отверстие А, а в разгрузочной части передняя часть спиральной лопасти 21 (перегородка между пятой и шестой секциями) проходит разгрузочное отверстие В. Следовательно, в отношении подачи группы Х изделий, если группа Х изделий высыпется в это время из взвешивающего устройства 10 в устройство 20 для внесения приправы, то все количество изделий группы Х не войдет целиком в первую секцию следующего цикла, но часть изделий нежелательно смешивается с первой секцией предыдущего цикла (вторая секция следующего цикла). Далее, в момент, когда труба 24 возвращается в положение включения, подача группы Х изделий из взвешивающего устройства 10 приостанавливается. Как показано на Фиг.8(d), непосредственно перед тем, как шнек 23 завершит приблизительно один поворот, синхронизированный бункер 16 взвешивающего устройства 10 открывается, синхронизированный для заполнения секции, которая должна быть первой секцией (#1) в следующем цикле (Фиг.7). В этом состоянии, показанном на Фиг.8(d), входное отверстие А, распложенное в верхнем положении засыпания, располагается между передней и задней перегородками первой секции #1, как на Фиг.8(а).

С другой стороны, в отношении выгрузки группы Х изделий с внесенной приправой, следующий объект выгрузки (F) уже достигает разгрузочного отверстия и указанная выгрузка начинается с момента, когда труба 24 возвращается в положение включения (ссылаясь на Фиг.7). Выгрузка группы F изделий с внесенной приправой продолжается до тех пор, пока полностью не сформируется шестая секция (#6) (пока угол поворота шнека не достигнет 360°). Однако скорость вращения шнека 23 в течении этого интервала возвращается к обычной скорости транспортировки, т.е. скорость транспортировки группы Х изделий увеличивается. Кроме того, разгрузочное отверстие В в нижнем положении высыпания широко открыто на всю шестую секцию и вся группа F изделий высыпается без задержки как отдельная группа в упаковочное устройство 30 за относительно короткий промежуток времени.

Следовательно, в течение промежутка времени, пока труба 24 остановлена в положении включения (когда угол поворота шнека находится приблизительно между 220-230° и 360°), входное отверстие А находится в положении засыпания изделий, а разгрузочное отверстие В находится в положении высыпания изделий. Напротив, в течение промежутка времени, пока труба 24 поворачивается в направлении AR2 или в направлении AR3, входное отверстие А находится в положении отсутствия подачи, и разгрузочное отверстие В находится в позиции отсутствия выгрузки. Таким образом, подача (прием) группы Х изделий перед внесением приправы и выгрузка группы Х изделий после завершения внесения приправы, одновременно управляются путем одновременного перемещения входного отверстия А и разгрузочного отверстия В, соответственно на заднем и переднем концах устройства.

Кроме того, имея ввиду возможность уменьшения нагрузки второго двигателя 27 или упрощения управлением вторым двигателем 27, существует подход, при котором при возвращении трубы 24 в положение включения, может быть предпочтительным возвращение трубы 24 путем увеличения скорости в направлении AR2, без изменения вращения на обратное в направлении AR3. Другими словами, труба 24 поворачивается на весь оборот в одном направлении AR2, как и шнек 23. Однако в данном варианте длинные, тонкие распылители 41, 42 обеспечены справа на периферийной поверхности трубы 24 и продолжаются в радиальном направлении. Соответственно, фактически продолжение поворота трубы 24 в том же направлении является проблематичным, поскольку требует большого пространства вокруг устройства 20 для внесения приправ, и существует дополнительная возможность, что канал 43 между распылителями 41, 42 и воздушным компрессором 44 может раскачиваться назад и вперед и испытывать большие нагрузки. Однако, если, например, форсунка для внесения приправы встроена в периферийную поверхность вала 22 шнека, принадлежащую третьей и четвертой секциям, то более нет необходимости в длинных, тонких распылителях 41, 42, расположенных вертикально на периферийной поверхности трубы 24, вышеупомянутая потребность в пространстве уменьшается и ограничения относительно канала 43 также снижаются. Также при этом становится возможным продолжение поворота трубы 24 в направлении AR2.

ОСОБЕННОСТИ НАСТОЯЩЕГО ВАРИАНТА ВЫПОЛНЕНИЯ

Ниже объясняются особенности данного варианта изобретения. Во-первых, устройство 20 для внесения приправы по этому варианту изобретения транспортирует изделия, поданные из взвешивающего устройства 10 от входной части до разгрузочной части в процессе внесения приправы в изделия. А именно, устройство 20 для внесения приправ вносит приправы в группу Х изделий, отмеренную взвешивающим устройством 10, в процессе ее транспортирования к упаковочному устройству 30, что является разумным подходом без каких-либо потерь.

Кроме того, группа изделий, подаваемых во входную часть, и приправа, подаваемая средством 40 подачи приправы, группируются вместе в виде отдельной группы Х и транспортируются к разгрузочной части отдельно и изолированно от других групп изделий. Следовательно, изделия и приправа не выходят из группы Х в устройстве для внесения приправ даже частично, пока они транспортируются, и новые изделия и приправы не добавляются в группу Х. Следовательно, период пребывания изделий внутри устройства 20 для внесения приправ, т.е. длительность процесса внесения приправы (время контакта изделий с приправами), является одинаковым для каждого изделия в отдельной группе изделий, а пропорция между изделиями и приправой поддерживается в группе Х на одном и том же уровне при подаче и при смешивании. Соответственно, каждое и любое отдельное изделие может быть равномерно приправлено без внесения слишком большого или слишком малого количества приправы. Например, каждое отдельное изделие может быть равномерно приправлено в оптимальной пропорции, если изделия и приправа изначально подаются в группу в заданном оптимальном соотношении. Более того, это обеспечивается независимо от последовательности подачи изделий и приправы в группу.

Кроме того, поскольку перемещаемые перегородки используются для разделения и транспортировки каждой группы изделий, устройство для внесения приправ упрощается. Другими словами, группа изделий отделяется и размещается в секции, отделенной перегородками, и секция перемещается посредством перемещения перегородок, таким образом транспортируя группу Х изделий в разгрузочную часть отделенной от других. Другими словами, перегородки одновременно выполняют две функции - разделения и транспортировки.

Кроме этого, количество приправы, подаваемой средством 40 подачи приправы, может изменяться в соответствии с размером группы Х изделий с помощью взвешивающего устройства 10, а не быть постоянным, заданным значением, то есть приправы подается больше, когда изделий подается больше, и приправы подается меньше, когда изделий подается меньше. В этом случае заданная оптимальная пропорция поддерживается постоянно и вкусовые качества точно регулируются для каждой группы изделий, в каждой секции и для каждого изделия.

Кроме того, поскольку вращение шнека 23 приводит к перемещению перегородок, набор перегородок и набор секций перемещаются вместе в осевом направлении только благодаря вращению шнека 23 вокруг оси внутри трубы 24. Кроме того, все секции обеспечиваются разом путем использования единственного узла из шнека 23 и трубы 24 и, соответственно, одновременно и параллельно может транспортироваться сразу несколько групп Х1-Х6 изделий, отдельно размещенных в каждой секции, к разгрузочной части, одна за другой. В данном варианте осуществления набор секций, соответственно разделенных спиральной лопастью 21, последовательно перемещается от входной части к разгрузочной части при использовании транспортера шнекового типа. Для каждой отдельной секции не требуется отдельного средства передвижения; все, что необходимо - это обеспечить вращение одного шнека 23, поэтому конструкция соответственно упрощается.

Кроме того, поскольку шнек 23 и труба 24, которые являются относительно длинными объектами, продолжаются в горизонтальном, а не в вертикальном направлении, высота устройства 20 для внесения приправ остается небольшой. Кроме того, группа Х изделий, подаваемых в устройство для внесения приправ, распределяется тонким слоем в горизонтальном направлении и не образует плотных скоплений, приправа в достаточной степени контактирует с изделиями, находящимися в группе Х изделий, и таким образом достигается удовлетворительное приправление.

Кроме того, в этом варианте имеется разгрузочное отверстие В в трубе 24, а труба 24 вращается, управляя выгрузкой группы изделий с внесенной приправой, путем изменения положения разгрузочного отверстия В, например, выполняя такую же функцию, как синхронизированный бункер. Кроме того, поскольку такой синхронизированный бункер образует единое целое с устройством 20 для внесения приправ, то это устройство становится более компактным, чем в случае отдельно предоставляемого обычного синхронизированного бункера (например, синхронизированного бункера 16 взвешивающего устройства 10).

Таким же образом, путем наличия входного отверстия А в трубе 24 и вращения трубы 24 обеспечивается управление подачей группы изделий в устройство для внесения приправ путем изменения положения входного отверстия А. Следовательно, исключаются такие проблемы, как, например, подача группы изделий от взвешивающего устройства 10, когда входное отверстие А еще проходит перегородку (спиральную лопасть 21), таким образом ошибочно подавая группу изделий в устройство 20 для внесения приправ в нежелательный момент. Как показано диагональной линией на Фиг.4, согласно изобретению верхняя часть трубы 24 блокируется, когда входное отверстие А находится в позиции отсутствия подачи, таким образом исключая проблемы нежелательной подачи изделий в устройство 20 для внесения приправ, даже если, например, в этот момент изделия высыпаются из приемного лотка 17.

Кроме того, одновременное управление подачей и выгрузкой изделий путем поворота трубы 24 позволяет избежать излишнего усложнения управления поворотом трубы 24.

Кроме этого, группа Х изделий в устройстве 20 для внесения приправы, перемешивается с приправой в процессе транспортировки, надежно приправляя группу изделий. В этом случае, поскольку изделия и приправа перемешиваются в каждой секции в состоянии, при котором они объединены в виде отдельной группы Х, каждое отдельное изделие надежно приправляется без выхода существующих изделий или введения новых изделий в эту группу.

В этом случае, поскольку группа изделий и приправа, находящиеся в нижней части секции, перемешиваются гребенкой 28, изделия переворачиваются и достигается равномерное внесение приправы без каких-либо отклонений при сравнении отдельных изделий и при сравнении разных областей отдельного изделия.

Дополнительно, поскольку изменение положения отверстий А, В синхронизируется при снижении скорости вращения шнека 23 при осуществлении перемешивания, то это позволяет изменять положение отверстий А, В на низкой скорости (вращения трубы 24 в направлении AR2), а поворот остановленной трубы 24 в направлении AR2 может быть начат при небольшом усилии.

Кроме того, поскольку труба 24 выполнена прозрачной (например, из акрилового пластика), можно наблюдать снаружи за ситуацией внутри трубы 24 или устройства 20 для внесения приправ. В результате может определяться текущий статус обработки и можно выяснять, проводится ли обработка правильно или произошел сбой. Кроме того, если подача группы изделий и подача приправы производятся вручную, то при подаче изделий и приправ можно визуально наблюдать взаимное расположение шнека 23, спиральной лопасти 21, каждой секции #1 - #6, и т.п.

С другой стороны, поскольку взвешивающее устройство 10 предусмотрено перед (по потоку) устройством 20 для внесения приправ, а упаковочное устройство 30 предусмотрено после (по потоку) устройства для внесения приправ, в качестве характерной отличительной особенности всей системы производства продукции является то, что приправы не прилипают к взвешивающему устройству 10, таким образом, сокращая затраты на очистку. Кроме того, при смене вида продукта и приправ можно исключить затраты на удаление приправ, прилипших к взвешивающему устройству 10 во время производства предыдущего продукта. В частности, если взвешивающее устройство 10 является большим, комбинированным устройством, снабженным несколькими бункерами 13, 14, 16 и лотками 15, 17, то преимущества от уменьшения или исключения затрат на очистку сильно возрастают.

ВТОРОЙ ВАРИАНТ ИЗОБРЕТЕНИЯ