Область техники

Изобретение относится к устройству и способу для покрытия продукта приправой и, в частности, пищевого продукта, такого как картофельные чипсы или хрустящий картофель.

Уровень техники

Известно много способов для покрытия продукта приправой, например, картофельных чипсов, причем все они создают ряд проблем. Во-первых, важно, чтобы каждая порция продукта удерживала как можно больше применяемой приправы для уменьшения количества отходов приправы. Во-вторых, важно, чтобы каждое изделие в порции продукта было покрыто приправой, и покрытие каждого изделия было равномерным по всей поверхности. В-третьих, желательно выполнять покрытие продукта приправой как можно быстрее для достижения высокой производительности изготовления продукта. И, наконец, при необходимости изменения типа используемой приправы все части устройства, которые находились в контакте с приправой, должны быть удалены и очищены, что требует очень много времени и больших расходов. Как правило, продукты покрывают большими порциями и затем транспортируют к упаковочному оборудованию, где продукты взвешивают и упаковывают. Таким образом, транспортирующее и весовое оборудование покрывается приправой. Это означает образование отходов покрываемого материала, потенциальное перекрестное загрязнение и то, что транспортер и взвешивающее устройство также должны быть очищены при замене приправы. Для повышения эффективности с учетом этой итоговой проблемы были разработаны системы для обращения с большими порциями продукта, однако, в результате снижается гибкость системы, причем изготавливается излишний запас, который должен храниться в течение продолжительного периода времени.

Примеры известных устройств покрытия можно найти в документах WO 02/41715 и EP 1424284 A2. Первый документ описывает устройство покрытия продукта приправой, причем продукт и приправу вводят в барабан, вращающийся для покрытия продукта приправой. Второй документ описывает устройство покрытия продукта приправой, причем продукт перемещается вдоль транспортера посредством винтовой лопасти так, что приправу подают в определенные места вдоль транспортера.

Задачей изобретения является создание устройства и способа для покрытия продукта приправой, которые увеличивают количество приправы, удерживаемой продуктом, повышение качества покрытия продукта приправой и уменьшение времени, необходимого для покрытия продукта приправой и очистки устройства по сравнению с известными устройствами и способами.

Раскрытие изобретения

Первым объектом изобретения является смешивающее устройство для покрытия продукта приправой, содержащее: дозатор продукта, выполненный с возможностью дозирования падающего потока продукта; дозатор приправы, выполненный с возможностью дозирования падающего потока приправы; лоток для смешивания, приспособленный для приема дозируемых продукта и приправы; и отклоняющую поверхность, которая является отклоняющей поверхностью указанного лотка и выполнена с возможностью отклонения по меньшей мере падающего потока продукта для его объединения с падающим потоком приправы так, чтобы эти оба потока пересекались пока падали.

Установлено, что устройство, выполненное с возможностью объединения падающих потоков продукта и приправы посредством отклонения одного в другой, предпочтительно, пока они оба падают, обеспечивает получение более равномерно покрытого продукта. Падающие потоки продукта и приправы пересекаются посредством отклонения потоков. Установлено, что количество приправы, которое прилипает к продукту, является более предсказуемым, когда продукт и приправа объединяются указанным образом, что позволяет взвешивать/измерять количество продукта и приправы перед их объединением. Кроме того, продукт можно покрывать как отдельную партию порций определенного размера и подавать его в расположенную ниже по потоку упаковочную машину. В результате взвешивания продукта перед его покрытием приправой, а не после покрытия, и покрытия партий с порциями определенного размера, можно уменьшить объем очистки, необходимой при замене приправы, поскольку взвешивающее устройство не требует очистки, и размеры транспортирующего устройства, установленного ниже смешивающего устройства по технологическому потоку, могут быть уменьшены или устройство может быть даже полностью исключено.

Термин «продукт» относится к любой порции пищевого продукта, изготовленного из ряда отдельных кусков, в частности, кусков пищи, таких как картофельные чипсы (или картофельные крипсы), кукурузные чипсы или куски птицы. Термин «приправа» относится к любому материалу, пригодному для покрытия продукта. В частности, этот термин относится к твердой гранулированной приправе, такой как соль, или другим приправам для картофельных чипсов, а также жидким приправам, таким как соусы или маринады. Термин «лоток для смешивания» относится к любому типу каналу подачи или воронки для направления падающего продукта и приправы. Предпочтительно, отклоняющая поверхность выполнена с возможностью отклонения падающего потока продукта, и в некоторых случаях она, по существу, не отклоняет падающий поток приправы. Преимущество, отклонение падающего потока продукта более предпочтительно, чем отклонение падающего потока приправы.

Продукт и приправа дозируются так, что падающий поток продукта и падающий поток приправы падают вдоль соответствующих траекторий, причем эти траектории перекрещиваются или пересекаются в результате взаимодействия с отклоняющей поверхностью. Во многих случаях эти траектории, выше по потоку от отклоняющей поверхности, не перекрещиваются или не пересекаются в отсутствии отклоняющей поверхности. Например, падающий поток продукта и падающий поток приправы могут падать, в целом, параллельно друг другу выше по потоку от отклоняющей поверхности или могут падать по расходящимся траекториям. В некоторых вариантах выполнения продукт и приправа дозируются вертикально, например, падая из дозаторов продукта и приправы, упрощая конструкцию.

Как указано выше, падающие потоки продукта и приправы образованы множеством отдельных кусков продукта и множеством отдельных кусков приправы. Отклоняющая поверхность обеспечивает изменение направления, по существу, всех отдельных кусков продукта и/или множества отдельных кусков приправы, которые с ней взаимодействуют. Во многих случаях отклоняющая поверхность вызывает изменение направления падающего потока продукта и/или падающего потока приправы.

Отклоняющая поверхность может быть наклонной поверхностью, т.е. наклоненной к направлению, в котором действует сила тяжести. Конфигурация отклоняющей поверхности для отклонения продукта и/или приправы может просто подразумевать расположение этой отклоняющей поверхности так, чтобы он пересекал падающий поток продукта и/или приправы. Например, отклоняющая поверхность может быть расположена под дозатором продукта и/или дозатором приправы, так чтобы продукт и приправа падали на отклоняющую поверхность во время использования. В качестве варианта, отклоняющая поверхность может быть, по существу, вертикальной поверхностью. Если используется вертикальная отклоняющая поверхность, продукт и/или приправа могут дозироваться по траекториям, имеющим горизонтальную составляющую, вынуждающую продукт и приправу отклоняться от отклоняющей поверхности. В качестве варианта или дополнительно вертикальная отклоняющая поверхность может перемещаться в падающий поток продукта и/или приправы для обеспечения отклонения.

Устройство дополнительно содержит лоток для смешивания для приема дозируемых продукта и приправы. Обычно, лоток для смешивания принимает продукт и приправу через верхнее отверстие, и предпочтительно разгружает приправленный продукт через нижнее отверстие.

Отклоняющая поверхность является отклоняющей поверхностью лотка для смешивания. Это дополнительно упрощает конструкцию и уменьшает площадь поверхности, которая требует очистки между заменами приправы. Например, в некоторых вариантах выполнения отклоняющая поверхность является наклонной поверхностью в лотке для смешивания, и вертикально падающие продукт и/или приправа могут отклоняться от наклонной поверхности в другой продукт и/или приправу.

В предпочтительных вариантах выполнения лоток для смешивания может перемещаться из первого положения, в котором он принимает продукт и приправу, во второе положение. Как упомянуто выше, перемещение лотка для смешивания после приема в него продукта и приправы может использоваться для смешивания продукта или приправы, т.е. перемещение лотка для смешивания может быть активным средством, вызывающим отклонение продукта и/или приправы. Это вызывает встряхивание падающих потоков и может обеспечивать улучшенное покрытие продукта приправой. В других вариантах выполнения продукт и приправа объединяются посредством отклоняющей поверхности перед перемещением лотка для смешивания. В этих случаях перемещение лотка для смешивания может вызывать вторичное смешивание продукта и приправы, дополнительно улучшающее качество получаемого покрытия. В некоторых вариантах выполнения лоток для смешивания выполнен с возможностью перемещения из первого положения во второе положение, в то время как падающий поток продукта и падающий поток приправы падают через лоток для смешивания. Установлено, что перемещение лотка для смешивания пока продукт и приправа продолжают падать, обеспечивает очень хорошее покрытие продукта, как в случае первичного объединения продукта и приправы, так и в случае вторичного смешивания, например, когда лоток для смешивания перемещается после отклонения падающего потока продукта и/или падающего потока приправы отклоняющей поверхностью.

Также установлено, что улучшенное покрытие может быть достигнуто посредством размещения в течение некоторого времени принятых продукта и приправы в лотке для смешивания, поскольку это позволяет приправе прилипнуть к продукту. Следовательно, предпочтительно лоток для смешивания содержит закрывающееся отверстие на конце лотка для смешивания ниже по потоку, и лоток для смешивания выполнен с возможностью удерживания принятых продукта и приправы перед разгрузкой. Закрывающееся отверстие может быть оснащено одной или несколькими подвижными заслонками или створками на нижнем конце лотка для смешивания. В качестве варианта, лоток для смешивания может быть расположен над поверхностью, которая эффективно закрывает его, и может быть выполнен с возможностью перемещения относительно поверхности в положение, в котором он открыт. Время, предусмотренное для прилипания приправы, обеспечивает улучшенное удерживание покрытия, когда покрытый продукт выгружают из лотка для смешивания в расположенную ниже по потоку упаковочную машину.

В некоторых вариантах выполнения устройство дополнительно содержит второй лоток для смешивания, который выполнен с возможностью перемещения в первое положение после того как первый лоток для смешивания перемещается в сторону от первого положения. Скорость, с которой может работать смешивающее устройство с одним лотком для смешивания, ограничивается временем, затрачиваемым продуктом и приправой в лотке для смешивания. Особенно нежелательный критический фактор может возникнуть, если требуется длительное время присутствия продукта и приправы в лотке для смешивания. Наличие второго лотка для смешивания позволяет повысить производительность без необходимости нахождения компромисса в отношении допустимой величины времени выдержки продукта и приправы в первом лотке для смешивания. Это может повысить производительность, сохраняя качество покрытия. Особо предпочтительно, если первый и второй лотки для смешивания соединены друг с другом так, что перемещение первого лотка в сторону от первого положения обеспечивает перемещение второго лотка в первое положение. Такие варианты выполнения являются особо преимущественными, особенно когда перемещение первого лотка выполняется, когда продукт и приправа падают, поскольку можно повысить производительность, а второй лоток перемещается в положение для приема продукта и приправы одновременно с отведением первого лотка.

В вариантах выполнения, которые содержат подвижный лоток для смешивания, предпочтительно этот лоток выполнен с возможностью разгрузки принятого продукта и приправы в положении разгрузки, причем положение разгрузки смещено в боковом направлении от первого положения. Предпочтительно разгружать продукт из лотка для смешивания перед его возвратом в первое положение, так что необязательно ждать его опорожнения перед началом второго цикла дозирования.

Некоторые варианты выполнения дополнительно содержат по меньшей мере третий лоток для смешивания, причем первый, второй и третий лотки для смешивания выполнены с возможностью перемещения по замкнутой траектории последовательно между первым, вторым и третьим положениями. Три лотка для смешивания дополнительно увеличивают производительность и имеют особое преимущество в вариантах выполнения, в которых обеспечивается время выдержки продукта в лотке для смешивания. Это связано с тем, что смешивающее устройство выполняет три фазы процесса покрытия, ограничивающих время. К этим фазам относятся начальный прием продукта и приправы и их смешивание, время выдержки для обеспечения прилипания покрытия и разгрузка покрытого продукта. Наличие, по меньшей мере, трех лотков для смешивания позволяет выполнять одновременно три цикла с минимальным временем простоя дозаторов продукта и приправы. В некоторых вариантах выполнения первый, второй и третий лотки для смешивания выполнены с возможностью разгрузки принятого продукта и приправы в третьем положении. Другими словами, каждый лоток для смешивания принимает продукт и приправу в первом положении, удерживает продукт во втором положении и затем выгружает его в третьем положении перед возвратом в первое положение. Хотя было установлено, что использование трех лотков для смешивания имеет особое преимущество, также можно использовать большее количество лотков. Использование большего количества лотков, например, может обеспечить выполнение дополнительных фаз выдерживания, т.е. можно предусмотреть дополнительные положения между положениями, именуемыми как «второе» и «третье», в которых продукт подвергается дополнительному удерживанию или фазам выдержки. Это может дополнительно повысить качество покрытия.

В некоторых вариантах выполнения первый, второй и, если предусмотрен, по меньшей мере, третий лотки для смешивания соединены так, что могут поворачиваться вокруг общей оси, причем поворот лотков в первом направлении последовательно перемещает каждый из лотков между первым, вторым и, если предусмотрено, третьим положениями. Установка лотков для смешивания вокруг общей оси упрощает конструкцию устройства с большим количеством лотков и позволяет одновременно перемещать их между различными положениями, например, с помощь одного приводного средства.

Предпочтительно, смешивающее устройство дополнительно содержит вакуумное устройство, выполненное с возможностью создания отрицательного давления в лотке для смешивания с целью втягивания продукта и/или приправы вдоль этого лотка. Использование вакуумного насоса для создания отрицательного давления в лотке для смешивания позволяет втягивать продукт и/или приправу в этот лоток и вдоль него и может способствовать снижению потерь продукта и/или приправы из устройства. Предпочтительно, вакуумное устройство сообщается по текучей среде с нижним концом лотка для смешивания в положении, смещенном в боковом направлении от первого положения. Вакуумное устройство может быть выполнено так, чтобы оно сообщалось по текучей среде с нижним концом лотка для смешивания перед его перемещением в первое положение. Это позволяет одному вакуумному устройству создавать отрицательное давление в большом количестве лотков для смешивания, когда они перемещаются в первое положение. Это также позволяет вакуумному устройству создавать отрицательное давление с градиентом давления, выровненным по направлению движения продукта и приправы через лоток для смешивания.

В некоторых вариантах выполнения первый, второй лоток и, если предусмотрен, по меньшей мере, третий лотки для смешивания выполнены в виде единого целого. Наличие большого количества лотков для смешивания в виде одного цельного элемента упрощает конструкцию, позволяя изготавливать лотки, например, как отдельную конструкцию, посредством 3D-технологии. Кроме того, это упрощает процесс разборки для очистки между заменами приправы.

Предпочтительно, дозатор приправы расположен над верхним и нижним отверстиями лотка для смешивания. Приправа, как правило, не взаимодействует с наклонной поверхностью, и таким образом, предпочтительно обеспечивается беспрепятственное падение приправы через лоток для смешивания и способствование перемещению продукта через падающую приправу.

Регулирование времени дозирования продукта и приправы, так чтобы они объединялись в оптимальный момент, может потребовать очень точного управления. Следовательно, во многих вариантах выполнения предусмотрен контроллер для управления относительными периодами времени, в которые дозатор продукта и дозатор приправы дозируют продукт и приправу. Это может обеспечить выполнение покрытия, по существу, с одинаковыми последовательными циклами.

Некоторые варианты выполнения дополнительно содержат вторую отклоняющую поверхность, расположенную ниже по потоку от первой отклоняющей поверхности, причем вторая отклоняющая поверхность выполнена с возможностью взаимодействия по меньшей мере с падающим потоком продукта или падающим потоком приправы. Предпочтительно, вторая отклоняющая поверхность расположена под углом к направлению, в котором во время использования действует сила тяжести. Вторая отклоняющая поверхность может быть поверхностью лотка и, в частности, криволинейной поверхностью лотка, например, криволинейным каналом лотка для направления продукта и приправы к его нижнему отверстию. Такой криволинейный канал может иметь нижнее отверстие канала, смещенное в боковом направлении от верхнего отверстия канала. Установлено, что вторая отклоняющая поверхность дополнительно встряхивает падающие продукт и приправу и улучшает покрытие.

Предпочтительно, перемещение лотка из первого положения во второе положение обеспечивает перемещение, по меньшей мере, первой отклоняющей поверхности и второй отклоняющей поверхности в падающий поток продукта и/или падающий поток приправы, способствуя первому или второму отклонению падающего потока продукта и/или падающего потока приправы.

Дозатор продукта дозирует продукт в положении дозирования продукта, а дозатор приправы дозирует приправу в положении дозирования приправы, причем положение дозирования продукта и положение дозирования приправы смещены друг от друга в боковом направлении. В результате падающие потоки продукта и приправы смещены друг от друга в боковом направлении перед взаимодействием с отклоняющей поверхностью. Боковое смещение предусматривает наличие отверстий, например, круглых отверстий, расположенных на расстоянии друг от друга в боковом направлении. Однако в других вариантах выполнения дозатор продукта дозирует продукт через отверстие для дозирования продукта, а дозатор приправы дозирует приправу через отверстие для дозирования приправы, причем отверстие для дозирования продукта окружает отверстие для дозирования приправы или наоборот отверстие для дозирования приправы окружает отверстие для дозирования продукта, например, так, что падающий поток продукта или падающий поток приправы, падает соосно внутри, но смещен в боковом направлении от другого падающего потока продукта или падающего потока приправы.

Вторым объектом изобретения является способ покрытия продукта приправой, включающий в себя этапы: дозирование падающего потока продукта из дозатора продукта; дозирование падающего потока приправы из дозатора приправы; прием разгружаемых продукта и приправы в лотке для смешивания; отклонение по меньшей мере падающего потока продукта посредством отклоняющей поверхности для его объединения с падающим потоком приправы так, чтобы оба эти потока пересекались пока падали, покрывая продукт приправой, при этом отклоняющая поверхность является отклоняющей поверхностью лотка для смешивания.

Этот способ покрытия продукта приправой приспособлен для применения, используя смешивающее устройство согласно первому объекту изобретения. Способ обеспечивает такие же преимущества, как и устройство по первому объекту изобретения.

Способ включает в себя прием дозированных продукта и приправы в лоток для смешивания.

Способ включает в себя расположение отклоняющей поверхности так, что по меньшей мере падающий поток продукта взаимодействует с отклоняющей поверхностью для изменения направления падения. Отклоняющая поверхность является отклоняющей поверхностью лотка для смешивания.

Во многих вариантах выполнения, дозирование продукта и/или дозирование приправы предусматривает падение продукта или приправы под действием силы тяжести. Дозирование продукта посредством обеспечения его падения под действием силы тяжести делает процесс очень воспроизводимым и устойчивым и упрощает осуществление способа.

Некоторые варианты выполнения способа дополнительно включают в себя перемещение лотка для смешивания из первого положения, в котором он принимает продукт и приправу, во второе положение (после приема продукта и приправы в лоток для смешивания). В некоторых вариантах выполнения, выполняется перемещение лотка для смешивания из первого положения во второе положение, пока падающий поток продукта и падающий поток приправы падают через лоток для смешивания.

Предпочтительно, способ дополнительно включает в себя удерживание принятых продукта и приправы в лотке для смешивания перед их разгрузкой.

В некоторых вариантах выполнения лоток для смешивания является первым лотком, а способ дополнительно содержит перемещение второго лотка для смешивания в первое положение после перемещения первого лотка в сторону от первого положения; и в последующем включает в себя дозирование продукта для создания падающего потока продукта; дозирование приправы для создания падающего потока приправы; отклонение падающего потока продукта и падающего потока приправы посредством отклоняющей поверхности для их объединения и покрытия продукта приправой; и прием дозируемых продукта и приправы во второй лоток для смешивания. Предпочтительно, эти варианты выполнения включают в себя перемещение первого лотка для смешивания в сторону от первого положения, в то время как падающий поток продукта и падающий поток приправы падают через первый лоток для смешивания, и одновременное перемещение второго лотка для смешивания в первое положение.

Предпочтительно, способ содержит разгрузку принятого продукта и приправы в положении разгрузки, смещенном в боковом направлении от первого положения.

В некоторых вариантах выполнения способ включает в себя перемещение каждого из первого, второго и третьего лотков для смешивания по замкнутой траектории последовательно между первым, вторым и третьим положениями; и дополнительно включает в себя после перемещения третьего лотка для смешивания в первое положение дозирование продукта для создания падающего потока продукта; дозирование приправы для создания падающего потока приправы; отклонение падающего потока продукта и падающего потока приправы посредством отклоняющей поверхности для их объединения и покрытия продукта приправой; и прием дозируемых продукта и приправы в третий лоток для смешивания. Предпочтительно, эти варианты выполнения включают в себя разгрузку принятых продукта и приправы из первого лотка для смешивания в третьем положении; разгрузку принятых продукта и приправы из второго лотка для смешивания в третьем положении; и разгрузку принятых продукта и приправы из третьего лотка для смешивания в третьем положении.

Предпочтительно способ включает в себя создание отрицательного давления в лотке для смешивания с целью втягивания продукта и/или приправы вдоль этого лотка.

В некоторых вариантах выполнения выполняется создание отрицательного давления в лотке для смешивания перед его перемещением в первое положение.

Некоторые примеры устройств и способов для покрытия продукта согласно изобретению описаны далее со ссылкой на чертежи.

Краткое описание чертежей

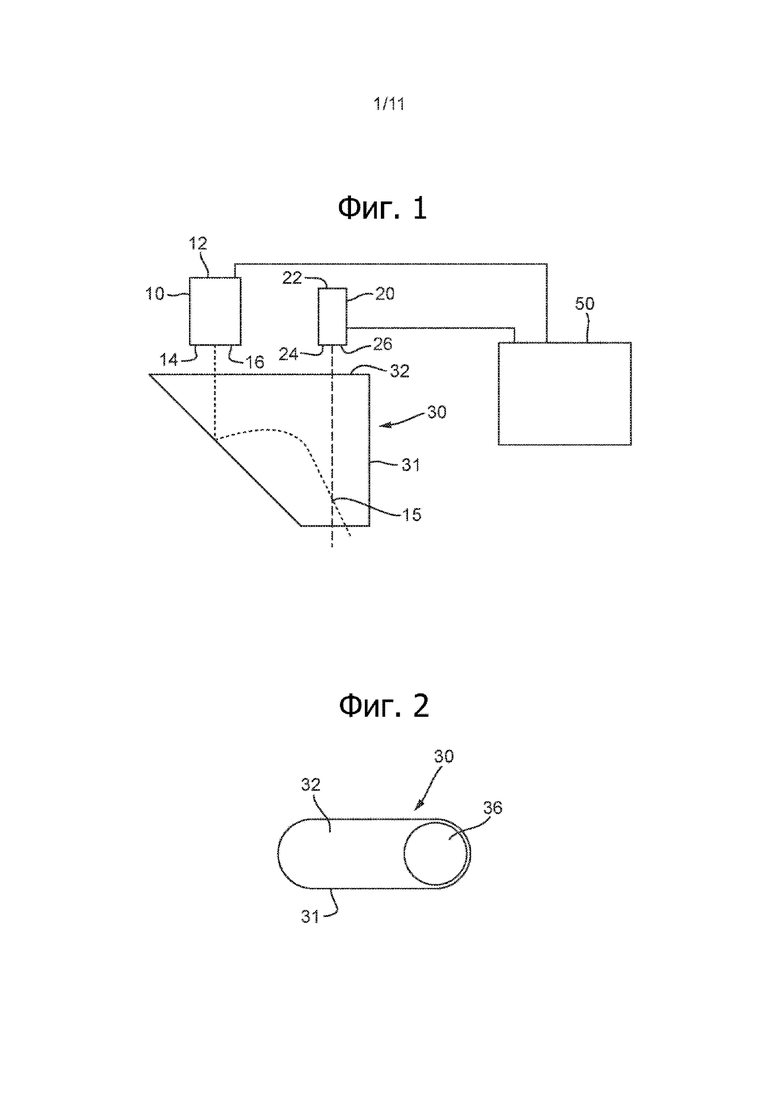

На фиг. 1 схематично показано смешивающее устройство для покрытия продукта приправой согласно первому варианту выполнения;

на фиг. 2 - лоток для смешивания, используемый в первом варианте выполнения, вид сверху;

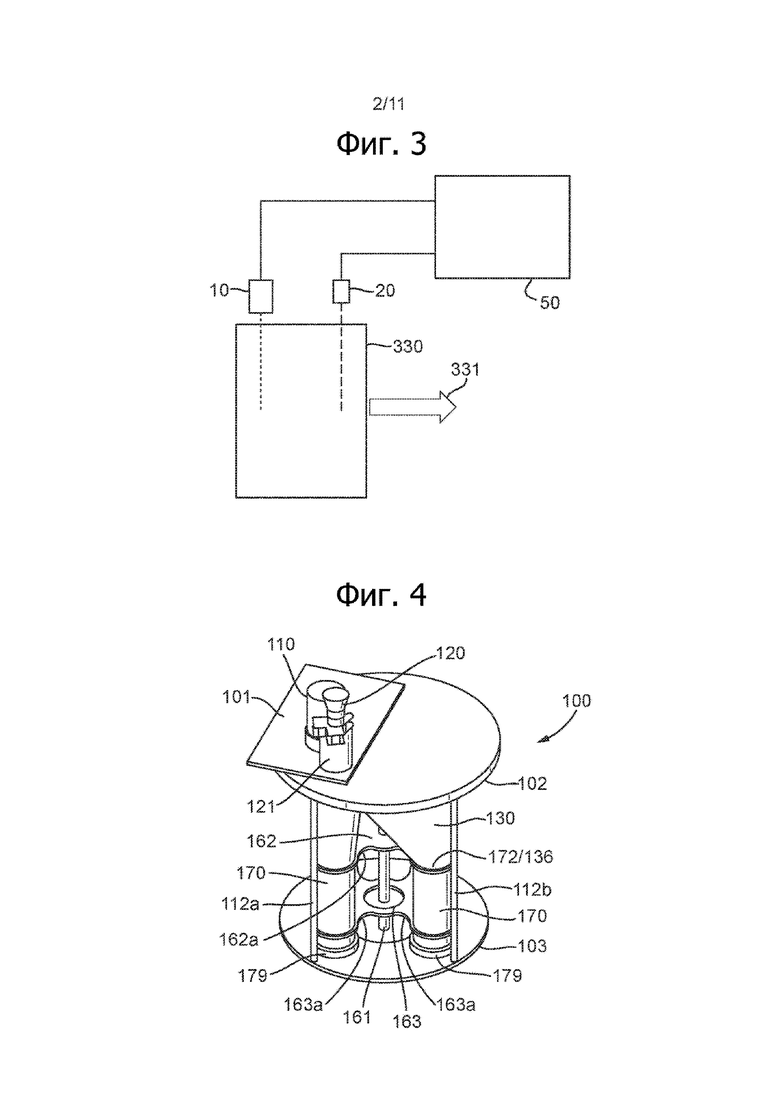

на фиг. 3 схематично показано смешивающее устройство для покрытия продукта приправой согласно второму варианту выполнения;

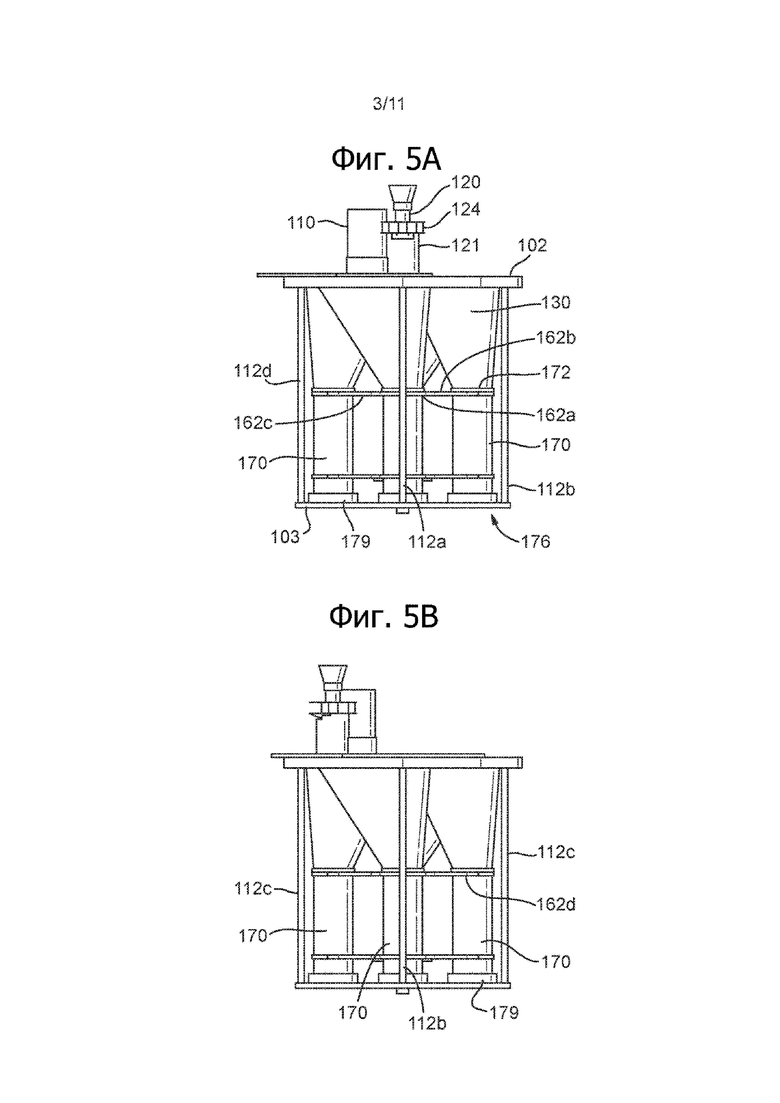

на фиг. 4 - устройство для покрытия продукта согласно третьему варианту выполнения, вид в перспективе;

на фиг. 5A и 5B - устройство для покрытия продукта согласно третьему варианту выполнения, виды спереди и сзади, соответственно;

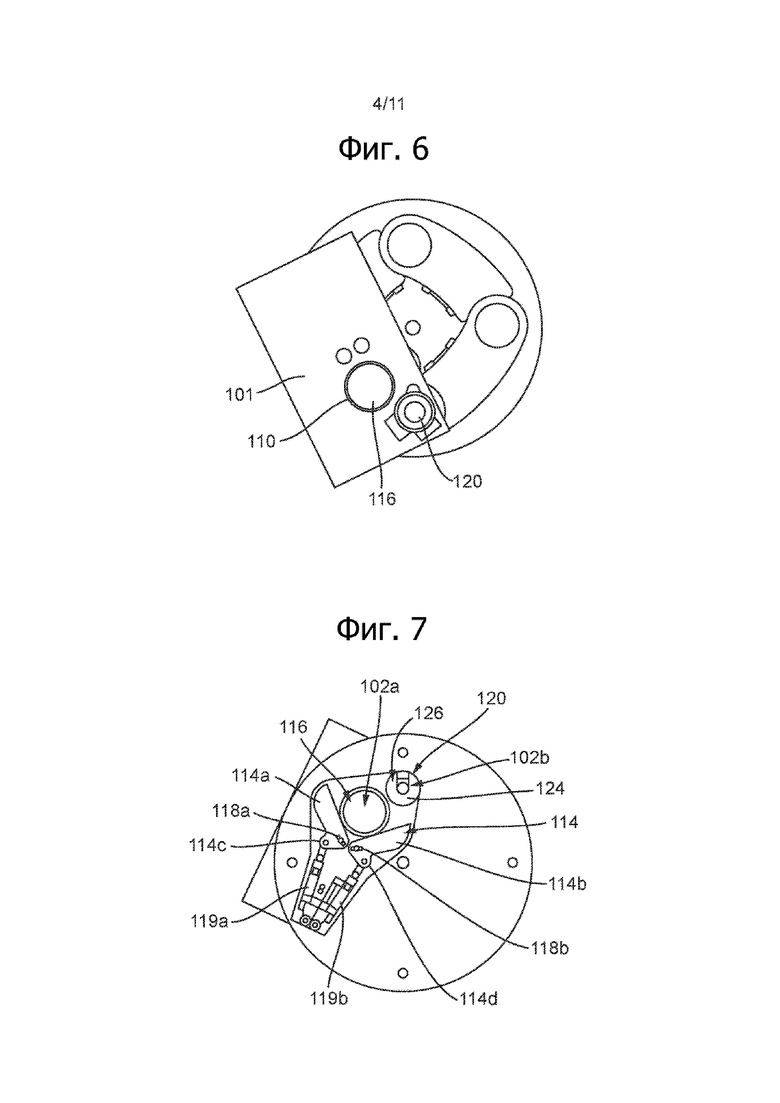

на фиг. 6 - устройство для покрытия продукта согласно третьему варианту выполнения без большой круглой плиты для отображения расположенных внизу компонентов, вид сверху;

на фиг. 7 - устройство по третьему варианту выполнения, вид снизу с частичным разрезом большой круглой плиты;

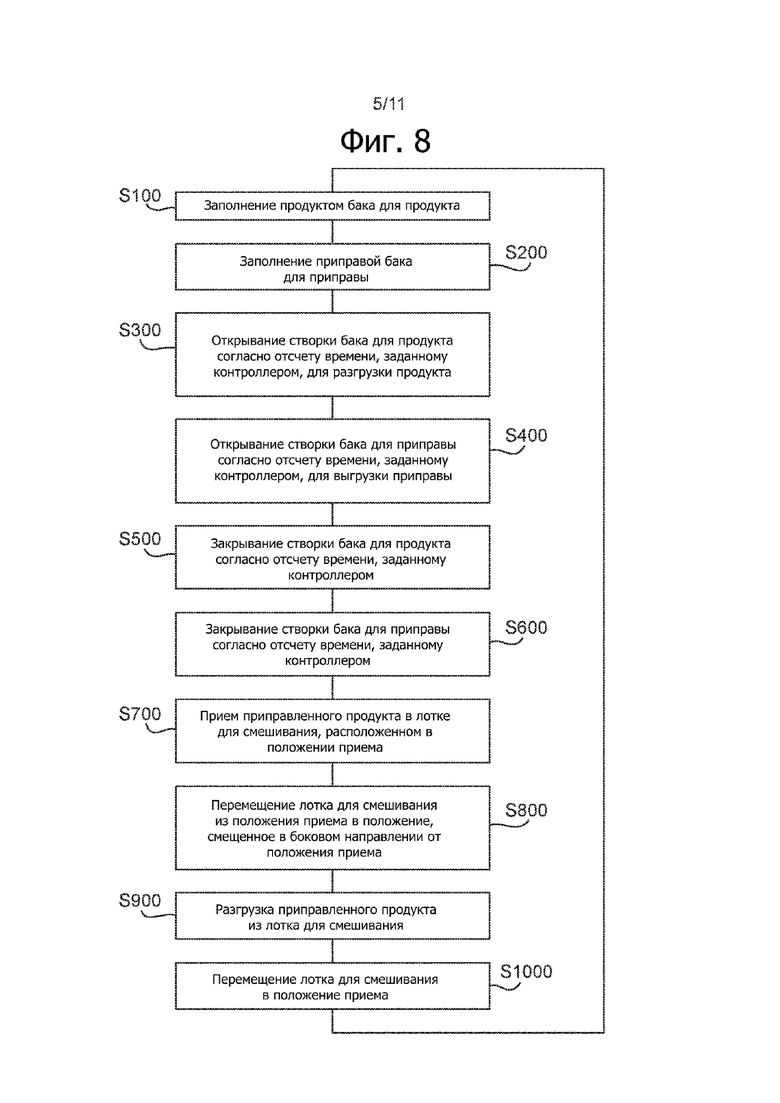

на фиг. 8 - блок-схема этапов покрытия продуктов приправой;

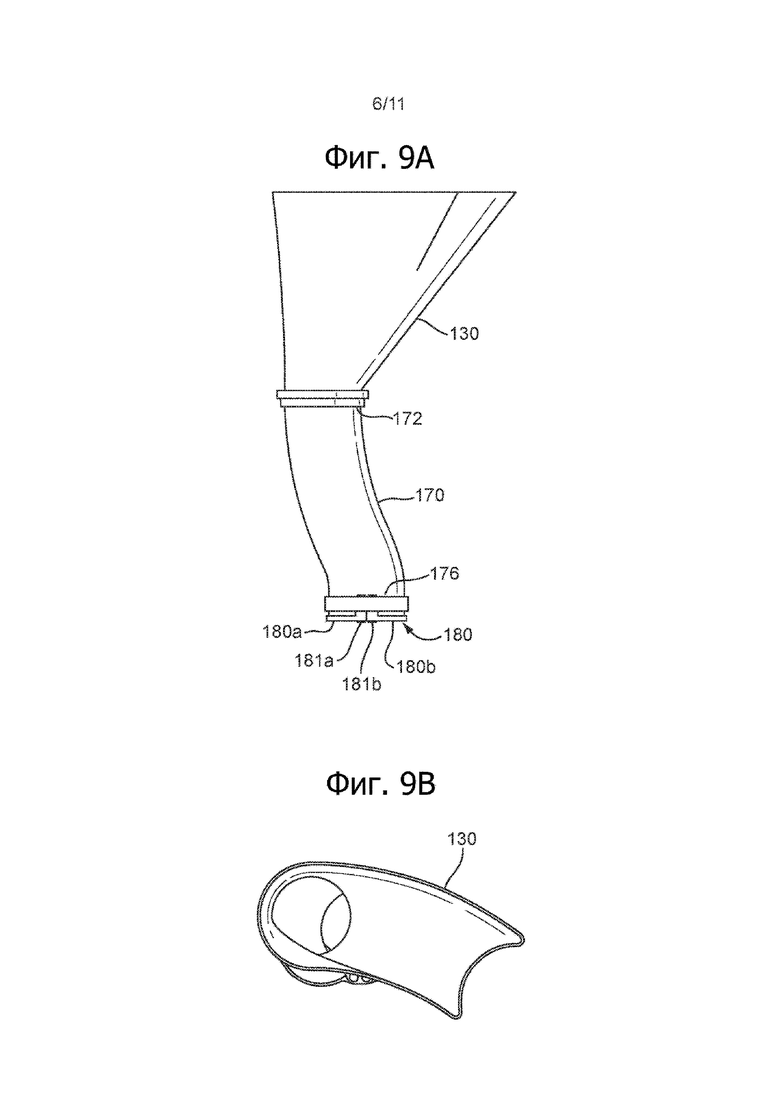

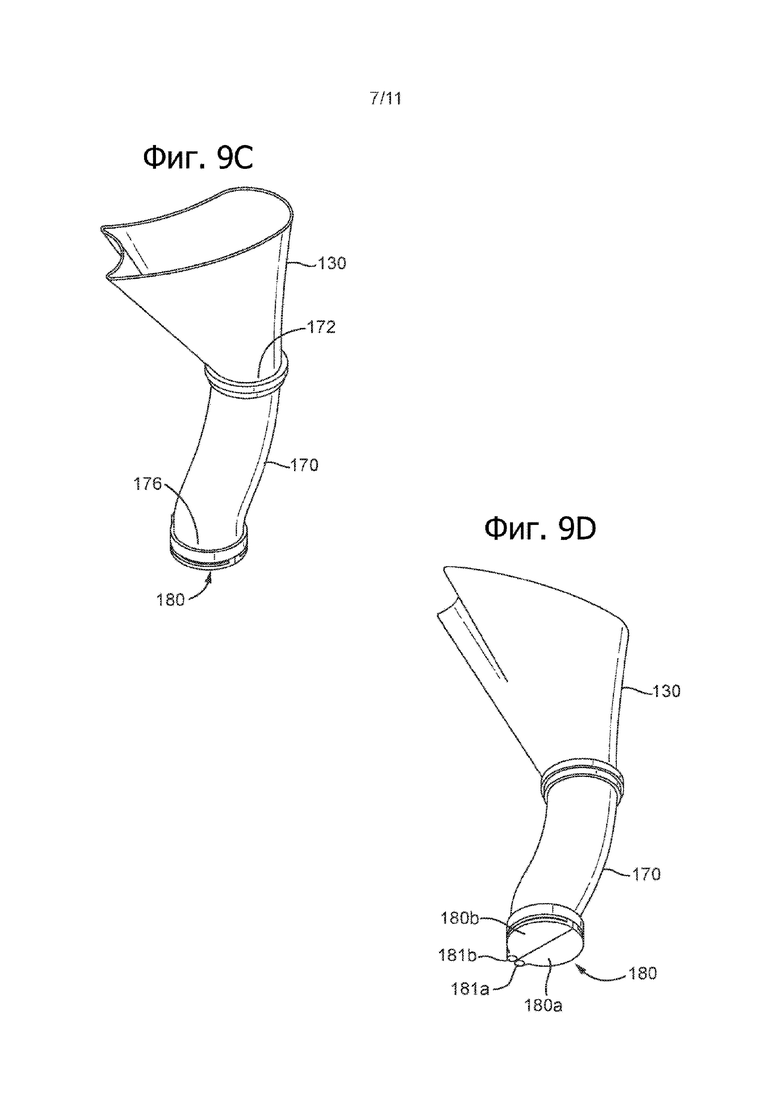

на фиг. 9A - 9D - другая конструкция лотка для смешивания, вид сбоку, вид сверху и виды сверху и снизу в перспективе, соответственно;

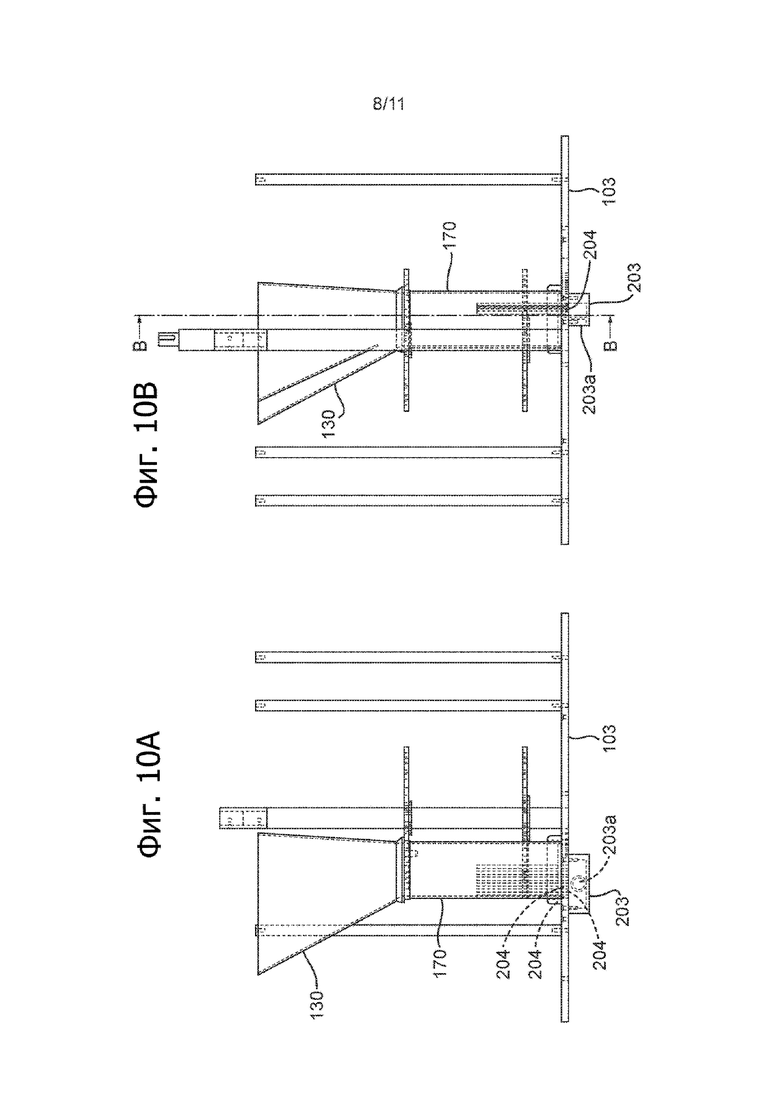

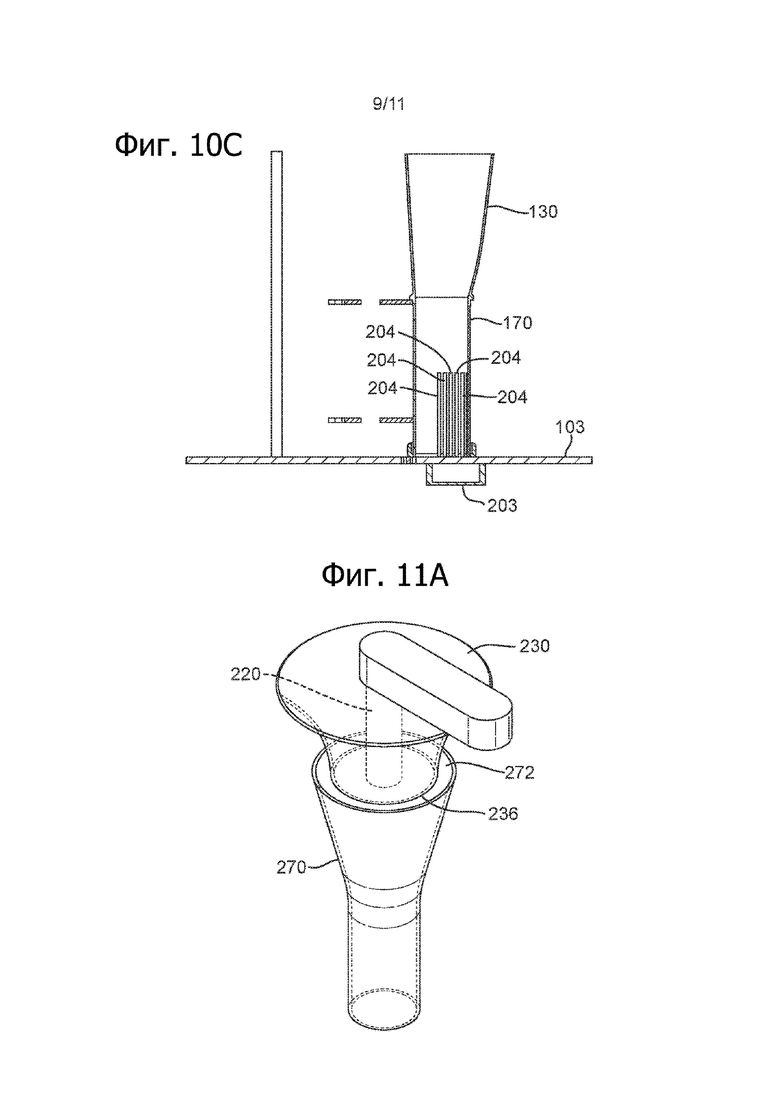

на фиг. 10A - 10C схематично показано смешивающее устройство для покрытия продукта приправой согласно четвертому варианту выполнения, первый и второй виды сбоку и разрез, соответственно; и

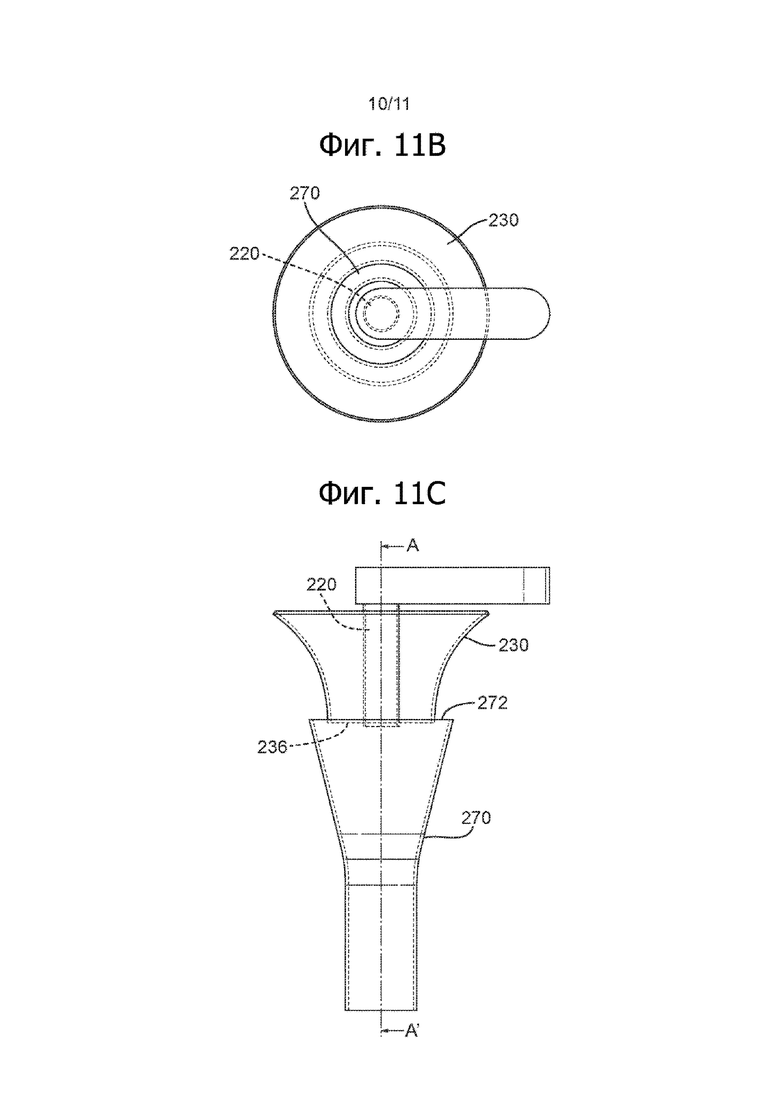

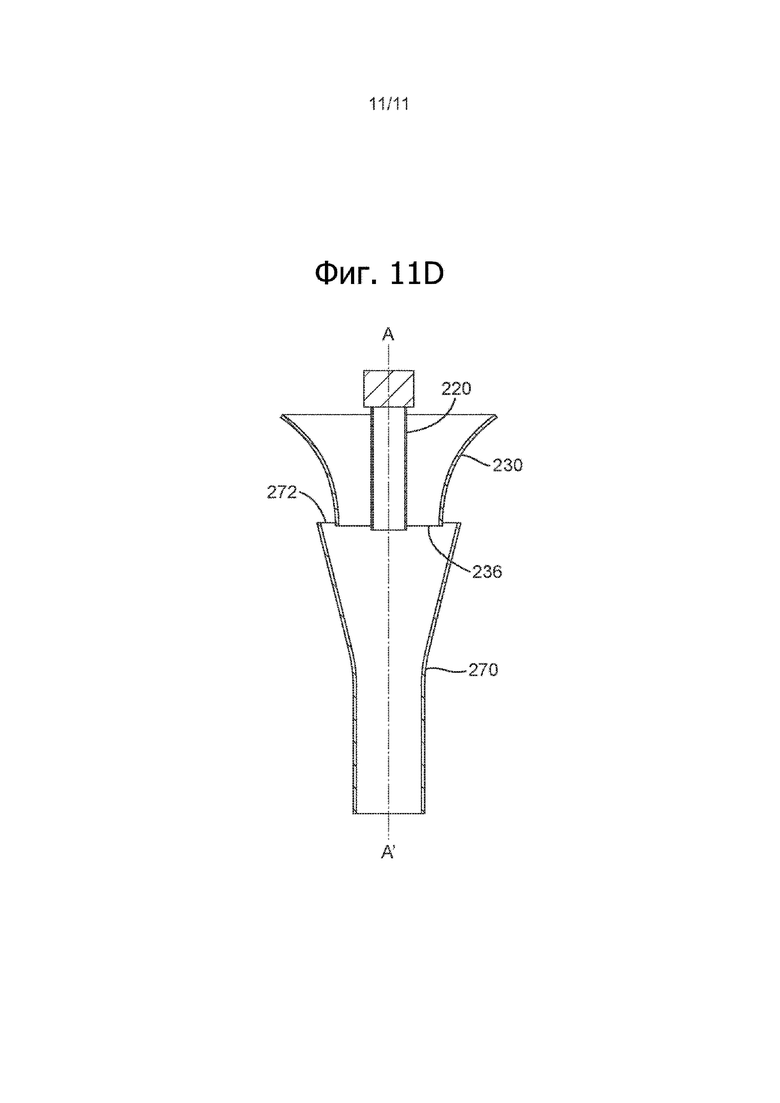

на фиг. 11A - 11D - часть смешивающего устройства для покрытия продукта приправой согласно пятому варианту выполнения, вид в перспективе, виде сверху, первый виде сбоку и виде в разрезе, соответственно.

Осуществление изобретения

Ниже приведено подробное описание смешивающего устройства для покрытия продукта, показанного на фиг. 1 и 2. Указанное устройство содержит дозатор продукта в виде бака 10 для продукта, дозатор приправы в виде бака 20 для приправы, лоток 30 для смешивания и контроллер 50. Бак для продукта и бак для приправы установлены над лотком для смешивания посредств непоказанных средств, причем они оба функционально соединены с контроллером 50.

Бак 10 для продукта принимает порцию продукта через верхнее отверстие 12 из расположенного выше по технологическому потоку устройства взвешивания продукта (не показано). Примером порции продукта, пригодной для использования в этом варианте выполнения, является порция картофельных чипсов. Порция картофельных чипсов, пригодная для использования в этом варианте выполнения, весит 5 - 300 г, хотя также могут использоваться порции большего или меньшего веса. Бак для продукта удерживает продукт до тех пор, пока сигнал от контроллера 50 не приводит в действие створку 14 бака для продукта, что позволяет порции продукта падать под действием собственного веса через нижнее отверстие 16 бака для продукта в лоток 30 для смешивания. В этом варианте выполнения бак 10 для продукта является вертикальным цилиндром, который имеет верхнее и нижнее круглые отверстия 12, 16 для способствования падению продукта, в целом, вдоль оси бака в лоток 30 для смешивания. Несмотря на то, что бак для продукта описан со ссылкой на этот вариант выполнения, могут быть использованы другие формы дозатора продукта.

Бак 20 для приправы принимает порцию приправы через верхнее отверстие 22 из расположенного выше по потоку устройства взвешивания приправы (не показано). Порция приправы содержит некоторое количество небольших гранулированных частиц, хотя могут быть использованы другие приправы, например, жидкие приправы. Приправа удерживается в баке 20 для приправы до тех пор, пока сигнал от контроллера 50 не приводит в действие створку 24 бака для приправы, и в этот момент приправа падает через нижнее отверстие 26 бака для приправы в лоток 30 для смешивания. В этом варианте выполнения бак 20 для приправы является вертикальным цилиндром меньшего диаметра по сравнению с баком 10 для продукта и имеет круглые верхнее и нижнее отверстия 22, 26, так что приправа падает в лоток 30 для смешивания, тщательно выровненный с осью бака 20 для приправы. Несмотря на то, что бак для приправы описан со ссылкой на этот вариант выполнения, могут быть использованы другие формы дозатора приправы, в частности, объемный дозатор специй или жидкостной дозатор специй.

Бункер 10 для продукта и бункер 20 для приправы смещены относительно друг друга в боковом направлении и расположены осями в вертикальном направлении, так что их нижние отверстия 16, 26 расположены, по существу, на одной высоте. Несмотря на то, что в рассматриваемом варианте выполнения указанные отверстия расположены на одной высоте, это не является весьма важным, и высоты могут быть такими, чтобы достичь требуемых характеристик падения для конкретного продукта или приправы. Например, для гранулированных приправ предпочтительно установить дозатор приправ выше дозатора продукта, так чтобы поток приправы распределялся в большей степени к моменту сближения продукта и приправы. Боковое смещение бака 10 для продукта и бака 20 для приправы означает, что во время разгрузки порций продукта и приправы, они будут падать, в общем, параллельно друг другу в лоток 30 для смешивания.

Лоток 30 для смешивания, который принимает разгружаемые продукт и приправу, выполнен так, чтобы объединять продукт и приправу для покрытия продукта. Лоток для смешивания имеет верхнее отверстие 32, расположенное непосредственно под нижними отверстиями 16, 26 бака 10 для продукта и бака 20 для приправы. Верхнее отверстие 32 лотка для смешивания на виде сверху является удлиненным отверстием, образованным двумя прямыми параллельными линиями, соединяющими соответствующие концы двух полуокружностей. Отверстие лотка для смешивания проходит так, что его периметр охватывает оба нижних отверстия 16, 26 бака 10 для продукта и бака 20 для приправы. Оси бака 10 для продукта и бака 20 для приправы смещены друг от друга по длине верхнего отверстия лотка для смешивания. Нижнее отверстие 36 лотка для смешивания на виде сверху является круглым и, по существу, выровнено с осью бака 20 для приправы. Стенка 31 лотка для смешивания проходит между верхним и нижним отверстиями этого лотка по всему периметру верхнего и нижнего отверстий 32, 36 этого лотка. Таким образом, стенка 31 лотка для смешивания имеет полуцилиндрический участок, который проходит вертикально от первой стороны продолговатого верхнего отверстия 32 рядом с баком 20 для приправы до первой стороны круглого нижнего отверстия 36, и наклонный участок, который действует в качестве отклоняющей поверхности, которая проходит от второй стороны продолговатого верхнего отверстия 32 рядом с баком 10 для продукта до второй стороны круглого нижнего отверстия 36, проходя под углом наклона через ось бака 10 для продукта.

Контроллер 50 соединен как с баком 20 для приправы, так и с баком 10 для продукта, и выполнен с возможностью подачи сигналов баку 20 для приправы и баку 10 для продукта, приводящие в действие соответствующие створки 24, 14 баков.

Когда бак 20 для приправы принимает сигнал от контроллера 50, и створка 24 бака для приправы открывается, приправа падает в лоток для смешивания, в общем, вдоль оси бака для приправы. Форма лотка для смешивания позволяет приправе беспрепятственно падать через лоток 30 для смешивания в нижнее отверстие 36, по существу, по вертикальной траектории приправы. Во время дозирования приправы из бака она распространяется, образуя поток приправы, движущийся по траектории падения приправы.

Когда бак 10 для продукта принимает сигнал от контроллера 50, створка 14 бака для продукта открывается, и порция продукта падает в лоток для смешивания, в общем, вдоль оси бака 10 для продукта. Форма лотка для смешивания обеспечивает, что поток продукта, который выпускается из бака для продукта, падает в наклонную секцию стенки 31 лотка для смешивания, которая отклоняет продукт, изменяя направление его движения так, что он следует по дугообразной траектории к нижнему отверстию 36 лотка 30. Траектория, по которой продукт следует через лоток 30 для смешивания, имеющая вертикальный участок до контакта со стенкой 31 этого лотка и дугообразный участок после контакта со стенкой лотка, будет именоваться траекторией продукта. В определенной точке над нижним отверстием 36 дугообразный участок траектории продукта пересекается с траекторией приправы под углом наклона. Точка, в которой пересекаются траектории, будет именоваться местом 15 покрытия. Аналогично приправе, порция продукта распространяется во время дозирования из бака для продукта для образования потока продукта. Величина угла, под которым траектория продукта проходит через место покрытия, зависит от ряда факторов, включая сюда тип используемого продукта и размеры лотка для смешивания.

Покрытие высокого качества может быть получено посредством контроллера для точного управления отсчетом времени приведения в действие створок 14, 24 бака для продукта и бака для приправы, так чтобы порция продукта проходила через место покрытия синхронно с потоком приправы. Далее приправленный продукт проходит через нижнее отверстие 36 лотка 30 для смешивания с целью дальнейшей обработки. Отсчет времени для прохождения конкретного продукта и приправы может быть задан посредством ручного регулирования отсчетов времени, используемых контроллером, посредством анализа результатов предыдущего процесса обработки и ввода данных, касающихся регулировок, используя интерфейс контроллера (не показано).

Другое устройство для объединения продукта и приправы описано со ссылкой на фиг. 3.

На фиг. 3 показан второй вариант выполнения смешивающего устройства, которое содержит дозатор продукта в виде бака 10 для продукта, дозатор приправы в виде бака 20 для приправы, лоток 330 для смешивания, и контроллер 50. Бак для продукта и бак для приправы установлены над лотком для смешивания с помощью непоказанных средств, причем они оба функционально соединены с контроллером 50, и действуют, по существу, как описано в первом варианте выполнения. В этом варианте выполнения лоток 330 для смешивания является цилиндрическим лотком, установленным с возможностью перемещения под баками для продукта и приправы. Продукт и приправа выгружаются так, что они падают вертикально в лоток для смешивания. Как только продукт и приправа начинают поступать в лоток 330 для смешивания, и когда продукт и приправа все еще продолжают падать, лоток для смешивания перемещается горизонтально в направлении, указанном стрелкой 331 на фиг. 3, так чтобы объединить продукт и приправу с целью смешивания. В некоторых вариантах выполнения лоток 330 для смешивания может иметь створку, закрывающую его нижнее отверстие для удерживания продукта и приправы после их объединения и до тех пор, пока лоток для смешивания не будет расположен в требуемом положении разгрузки.

Ниже приведено подробное описание устройства, показанного на фиг. 4 - 7. В третьем варианте выполнения изобретения используют такой же принцип покрытия продукта, как и в первом варианте выполнения, который включает в себя ряд конкретных предпочтительных признаков.

Устройство 100 содержит дозатор продукта в виде бака 110 для продукта и дозатор приправы в виде бака 120 для приправы, которые установлены со смещением друг от друга в боковом направлении на верхней поверхности горизонтальной прямоугольной плиты 101. Бак 110 для продукта является цилиндрическим и имеет нижнее отверстие 116, которое выровнено с соответствующим отверстием в прямоугольной плите 101. Бак 120 для приправы также является цилиндрическим и имеет меньший диаметр по сравнению с баком 110 для продукта. Бак для приправы имеет круглое нижнее отверстие 126, которое выровнено с верхним отверстием цилиндрического трубчатого элемента 121, установленного под баком 120 для приправы и служащего для размещения нижнего отверстия бака 120 для приправы на некотором расстоянии по вертикали от нижнего отверстия бака для продукта. Нижнее отверстие цилиндрического трубчатого элемента 121 неподвижно соединено с верхней поверхностью прямоугольной плиты и расположено так, что оно выровнено с соответствующим отверстием в прямоугольной плите 101.

Створка 124 бака для приправы закрывает нижнее отверстие 126 бака для приправы на границе между баком для приправы и цилиндрическим трубчатым элементом 121.

Прямоугольная плита 101 установлена на большой круглой плите 102 и смещена от центра, так что оси баков 110, 120 для продукта и для приправы проходят через центр расположенных ниже лотков для смешивания, который в этом случае расположен приблизительно посередине от центра круглой плиты до ее периметра. Нижнее отверстие 116 бака 110 для продукта и соответствующее отверстие в прямоугольной плите выровнены с другим отверстием 102a в большой круглой плите 102. Аналогично, нижнее отверстие цилиндрического трубчатого элемента 121 и соответствующее отверстие в прямоугольной плите выровнены с другим отверстием 102b в большой круглой плите 102.

Продукт удерживается в баке 110 для продукта посредством створки 114, установленной внутри большой круглой плиты 102 и выполненной с возможностью закрывания нижнего отверстия 116 бака и препятствования прохождению продукта через отверстие в большой круглой плите. Створка бака для продукта содержит две подвижные пластины 114a, 114b, которые в закрытом положении закрывают отверстие 102a в большой круглой плите 102, причем две подвижные пластины в закрытом положении имеют немного больший размер, чем отверстие, которое они закрывают. Каждая пластина соединена соответствующим шарниром 118a, 118b на дальнем конце подвижной пластины с большой кольцевой плитой 102. Шарниры установлены на соответствующих концах подвижных пластин с одной и той же стороны отверстия, так что пластины открываются подобно ножницам. Каждая подвижная пластина 114a, 114b также имеет носовой участок 114c, 114d, который проходит в сторону от местоположения шарнира в направлении по плоскости подвижной пластины. Дальний конец каждого носового участка 114c, 114d соединен через соответствующую ось 118c, 118d с соответствующим поршнем 119, 119b также внутри большой круглой плиты 102. Приведение в действие поршня в плоскости подвижных пластин обеспечивает поворачивание подвижных пластин вокруг шарниров 118a, 118b подобно ножницам для открывания и закрывания створки 114 бака для продукта.

От нижней стороны круглой плиты до верхней поверхности кольцеобразной плиты 103, расположенной ниже штанг, проходят четыре штанги 112a, 112b, 112c, 112d, расположенные с интервалом 90° по периметру нижней стороны большой круглой плиты 102. Кольцеобразная плита 103 установлена соосно с круглой плитой 102 и имеет, по существу, такую же наружную окружность, как и окружность большой круглой плиты 102.

К нижней стороне большой круглой плиты 102 с помощью верхней и нижней опор (не показаны) прикреплена с возможностью вращения центральная штанга 161. Центральная штанга расположена вдоль центральной оси между круглой плитой 102 и кольцеобразной плитой 103 и проходит от отверстия этой кольцеобразной плиты 103 до нижней стороны круглой плиты 102. Центральная штанга вращается двигателем (не показан), установленным под кольцеобразной плитой. На центральной штанге установлены верхний и нижний удерживающие элементы 162, 163. Верхний удерживающий элемент содержит четыре удерживающих плеча 162a, 162b, 162c, 162d, которые проходят радиально от центральной штанги 161 с интервалом 90° вокруг нее. Каждое удерживающее плечо 162a, 162b, 162c, 162d имеет на дальнем конце, по существу, участок полукольцевой формы. Нижний удерживающий элемент 163 идентичен верхнему удерживающему элементу 162 и идентично выровнен, так что каждая пара удерживающих плеч 162a, 163a пригодна для удерживания вертикально выровненного цилиндра в верхнем и нижнем положениях.

Каждая пара удерживающих плеч 162a, 163a; 162b, 163b; 162c, 163c; 162d, 163d удерживает с возможностью удаления соответствующий цилиндрический нижний участок 170 лотка для смешивания с помощью участка полукольцевой формы каждого удерживающего плеча, закрепленного в соответствующей канавке по окружности цилиндрического нижнего участка лотка для смешивания. Каждый нижний участок 170 лотка для смешивания является полым цилиндрическим элементом с верхним 172 и нижним 176 отверстиями. Каждое верхнее плечо 162a, 162b, 162c, 162d удерживает соответствующий нижний участок лотка для смешивания рядом с его верхним отверстием 172 приблизительно посередине между большой круглой плитой 102 и кольцеобразной плитой 103. Каждое нижнее удерживающее плечо 163a, 163b, 163c, 163d удерживает соответствующий нижний участок 170 лотка для смешивания рядом с его нижним отверстием 176 вблизи кольцеобразной плиты 103. Нижнее отверстие 176 каждого нижнего участка лотка для смешивания расположено в скользящем кольце 179. Скользящее кольцо контактирует с верхней поверхностью кольцеобразной плиты 103 и проходит по окружности нижнего отверстия 176 нижнего участка лотка для смешивания с целью образования подвижного уплотнения между нижним отверстием нижнего участка лотка для смешивания и кольцеобразной плитой 103.

В этом варианте выполнения каждый из четырех нижних участков 170 лотка для смешивания образован как одно целое с соответствующим верхним участком 130 этого лотка. Лоток для смешивания, содержащий верхний и нижний участки 130, 170, может быть образован, например, посредством 3D печати в виде отдельной монолитной конструкции. Верхний участок 130 лотка для смешивания имеет нижнее отверстие 136, которое является верхним отверстием 172 нижнего участка лотка для смешивания, и верхнее отверстие 132 рядом с нижней стороной большой круглой плиты. В этом варианте выполнения верхнее отверстие каждого верхнего участка лотка для смешивания на виде сверху является аналогичным первому варианту выполнения, но немного закруглено вдоль продольной оси верхнего отверстия, чтобы лучше соответствовать круговому периметру большой круглой плиты. Кроме того, конец верхнего отверстия, наиболее близко расположенный к оси бака 110 для продукта, имеет форму, соответствующую смежному верхнему участку лотка для смешивания, так чтобы они могли быть расположены близко друг к другу. Несмотря на то, что форма верхнего отверстия 132 верхнего участка 130 лотка для смешивания немного отличается, она сохраняет назначение лотка для смешивания первого варианта выполнения, а именно, полуцилиндрического участка, что позволяет приправе падать прямо через лоток 130 для смешивания к нижнему отверстию 136, и наклонной стенки под углом наклона к оси бака для продукта, что обусловливает отклонение продукта в направлении падения приправы к нижнему отверстию.

На фиг. 9A - 9D показана другая конструкция лотка для смешивания. Нижнее отверстие 176 каждого нижнего участка лотка для смешивания закрыто соответствующей заслонкой 180, как показано на фиг. 9A - 9D. Эти заслонки можно использовать вместо вышеописанных скользящих колец 179. Каждая заслонка в закрытом состоянии, по существу, круглая, сопрягается с нижним отверстием нижнего участка 170 лотка для смешивания и содержит две половины 180a, 180b. Каждая половина 180a, 180b соединена с кольцом нижнего отверстия соответствующим шарниром 181a, 181b. Открывание заслонки 180 выполняется поворачиванием половин 180a, 180b заслонки вокруг соответствующих шарниров 181a, 181b (с помощью средств, которые не показаны на фиг. 9A - 9D), в результате чего заслонка 18 открывается подобно ножницам. Половины заслонки могут открываться и закрываться с помощью ряда средств, таких как пневматические исполнительные механизмы, установленные на каждом лотке для смешивания и соединенные с половинами заслонки, или предпочтительно статический кулачковый исполнительный механизм, установленный на позиции разгрузки и выполненный с возможностью приведения в действие заслонки в зависимости от того, находится ли лоток для смешивания в положении разгрузки. Лоток для смешивания на фиг. 9A - 9D также содержит нижний участок 170, в котором нижнее отверстие 176 смещено в боковом направлении от верхнего отверстия 172 для создания изгиба в цилиндрическом нижнем участке 170 лотка для смешивания и образования второй отклоняющей поверхности. Этот изгиб в лотке для смешивания улучшает смешивание продукта и приправы, когда они проходят через нижний участок 170 этого лотка.

Далее описана работа устройства, показанного на фиг. 3-7, со ссылкой на блок-схему на фиг. 8. Следует учесть, что описанная ниже последовательность выполнения этапов является одной из возможных последовательностей, при этом возможны другие последовательности выполнения этапов. Несмотря на то, что этапы описаны друг за другом, выполнение одного или нескольких этапов может осуществляться одновременно или может частично совмещаться с выполнением одного или нескольких других этапов.

Блок-схема начинается с того, что устройство находится в исходном состоянии. В исходном состоянии первый лоток для смешивания, имеющий верхний участок 130 и нижний участок 170, расположен под баком 110 для продукта и баком 120 для приправы. Лоток для смешивания выровнен так, что ось бака для приправы проходит приблизительно через центр нижнего отверстия 136 и приблизительно вдоль оси нижнего участка 170 лотка, так что нижний участок этого лотка находится в приемном положении. В этом положении ось бака 110 для продукта проходит через наклонную стенку верхнего участка 130 лотка для смешивания. Продукт и приправа размещаются в баках 110, 120 для продукта и приправы соответственно на этапах S100 и S200. На этапах S300 и S400 контроллер (не показан) приводит в действие створки 114, 124 баков для продукта и приправы, открывая их для разгрузки продукта и приправы с отсчетом времени между открыванием створки 114 бака для продукта и створки 124 бака для приправы, заданного предварительно на основе метода проб и ошибок. По истечении следующего предварительно заданного периода времени, установленного на основе продолжительности периода времени, необходимого для полного выпуска продукта и приправы из соответствующих баков 110, 120, контроллер закрывает створку 114 бака для продукта и створку 124 бака для приправы на этапах S500 и S600. Во время закрывания створок баков разгружаемая приправа образует поток, который следует по траектории приправы прямо вниз к нижнему отверстию 136 лотка 130 для смешивания. Между тем продукт отклоняется от наклонного участка лотка для смешивания и пересекается с потоком приправы, когда она следует к нижнему отверстию верхнего участка лотка, и, таким образом, приправляется. Приправленный продукт размещается в нижнем участке 170 лотка для смешивания в положении приема на этапе S700. Продукт оседает на кольцеобразной плите 103 у нижнего конца нижнего участка лотка для смешивания и удерживается в нижнем участке лотка для смешивания скользящим кольцом 179, которое образует скользящее уплотнение между нижним отверстием и кольцеобразной плитой.

Центральная штанга 161 поворачивается на 90°. Центральная штанга может поворачиваться после того, как продукт осядет у конца нижнего участка 170 лотка для смешивания, однако для обеспечения максимальной производительности центральная штанга 161 должна поворачиваться, как только продукт вышел из верхнего участка 130 лотка для смешивания и вошел в его нижний участок 170. Вращение центральной штанги обусловливает поворачивание лотка для смешивания вокруг центральной штанги 161, тем самым, перемещая нижний участок лотка для смешивания, содержащий приправленный продукт, в сторону от приемного положения на этапе S800 и перемещая на место лоток 130 для смешивания, подготовленный для приема второй порции продукта. Преимущественно, поворачивание лотка для смешивания встряхивает содержимое его нижнего участка для дополнительного покрытия продукта приправой. В то время как второй лоток для смешивания принимает приправленный продукт, первый лоток для смешивания удерживает продукт, позволяя приправе прилипнуть к продукту. Когда другая порция приправленного продукта располагается во втором лотке для смешивания, центральная штанга снова вращается, поворачивая первый лоток для смешивания, так что он оказывается над разгрузочным отверстием 103a в кольцеобразной плите 103 в положении разгрузки. В положении разгрузки, приправленный продукт падает через отверстие 103a и разгружается на этапе S900 для последующей обработки, например, с помощью упаковочной машины или транспортера. Разгрузочное отверстие 103a имеет приблизительно такой же диаметр, как и нижний участок лотка для смешивания, так что весь продукт быстро выгружается из нижнего участка лотка для смешивания, но указанный диаметр немного меньше диаметра скользящего кольца 179, так что скользящее кольцо удерживается на конце нижнего участка 170 лотка для смешивания.

Пустой лоток 130, 170 для смешивания снова поворачивается в сторону от положения разгрузки, и после этого следующая партия приправленного продукта размещается в положении приема, так что выполняется только один поворот из заднего положения в положение приема. Когда следующая порция приправленного продукта располагается в лотке для смешивания, расположенном в положении приема, центральная штанга 161 снова вращается, и пустой лоток для смешивания перемещается в положение приема на этапе S1000, так что процесс может начинаться заново. Когда лоток для смешивания перемещается в положение приема на этапе S1000, лоток для смешивания проходит над вакуумной системой в кольцеобразной плите 103 для создания отрицательного давления в лотке для смешивания. Вакуумная система будет описана со ссылкой на фиг. 10A - 10C. На нижней поверхности кольцеобразной плиты 103 установлен вакуумный коллектор 203 в виде кубического короба. В боковой поверхности вакуумного коллектора выполнено отверстие 203a для соединения с вакуумным насосом (не показан) через вакуумный трубопровод (не показан). Вакуумный коллектор 203 сообщается с множеством вакуумных отверстий 204 через кольцеобразную плиту. На фиг. 10A - 10C отверстия обозначены некоторым количеством цилиндров, проходящих в лотке для смешивания. Следует принять во внимание, что такой вытянутый вид служит только для показа положения вакуумных отверстий 204, и, фактически, они выполнены только в виде отверстий через кольцеобразную плиту 103 и не проходят за верхнюю поверхность плиты. Множество небольших отверстий обеспечивают преимущество, поскольку они препятствует всасыванию посторонних частиц большого размера в вакуумную систему, что может привести к повреждению. Однако в других вариантах выполнения вакуумное отверстие может быть единственным отверстием, имеющим, по существу, серповидную форму. Вакуумные отверстия 204 смещены в боковом направлении от положения приема, так что они сообщаются с нижним участком лотка для смешивания в момент перед перемещением нижнего участка 170 лотка для смешивания в положение приема, так что никакие части нижнего участка лотка для смешивания не расположены над вакуумным отверстием 204 после его перемещения в положение приема. Вакуумные отверстия создают отрицательное давление в лотке 130, 170 для смешивания в течение короткого времени для выравнивания давления, как только лоток для смешивания перемещается в положение приема. Посредством разгрузки сразу же после перемещения лотка 130, 170 для смешивания в положение приема, воздух, поступающий в верхнее отверстие лотка 130 для выравнивания давления, может использоваться для перемещения приправы и/или продукта по этому лотку.

Лоток для смешивания согласно другой конструкции показан на фиг. 11A - 11D. В этом варианте выполнения продукт разгружается из кольцевого отверстия (не показано), создавая падающий цилиндрический поток продукта, в то время как приправа разгружается вдоль оси, концентричной с кольцевым отверстием, так что она падает концентрично в падающем цилиндрическом потоке продукта. Над лотком 270 для смешивания выполнена воронкообразная отклоняющая поверхность 230 с нижним отверстием 236, расположенным внутри верхнего отверстия 272 лотка 270 для смешивания. Лоток 270 для смешивания имеет верхнюю часть в форме воронки, которая переходит в цилиндрическую нижнюю часть. Отклоняющая поверхность 230 отклоняет падающий цилиндрический поток продукта внутрь, так что этот падающий поток продукта собирается на центральной оси лотка 270 для смешивания, когда он поступает в верхнее отверстие лотка для смешивания. В некоторых вариантах выполнения верхняя часть в виде воронки лотка 270 для смешивания может взаимодействовать с отклоняющей поверхностью 230 для обеспечения дополнительного отклонения падающего потока продукта к центральной оси. В качестве варианта, верхняя часть в виде воронки лотка для смешивания может отклонять падающий поток продукта вместо воронки 230. Тем временем, приправа распределяется в лотке 270 для смешивания дозирующим элементом 220, так что она падает вдоль центральной оси лотка для смешивания. Отклонение продукта к этой центральной оси, вдоль которой падает приправа, совместно с соответствующим регулированием времени дозирования продукта и приправы обеспечивает пересечение продукта и приправы внутри лотка 270 для смешивания, причем продукт покрывается приправой, когда они проходят через лоток для смешивания.

Несмотря на то, что на фигурах показан лоток для смешивания этого варианта выполнения, следует принять во внимание, что этот лоток для смешивания мог бы быть внедрен в вышеописанное устройство для смешивания наряду с рядом признаков, описанных в качестве предпочтительных. Кроме того, следует принять во внимание, что концентричная компоновка не ограничивается до приправы, падающей в падающем цилиндре продукта, и, как вариант, приправа может разгружаться в воронкообразную отклоняющую поверхность 230 и сходится на оси, вдоль которой падает продукт в лотке для смешивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТИРАЛЬНАЯ МАШИНА | 2015 |

|

RU2639066C1 |

| МАШИНЫ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2013 |

|

RU2630758C2 |

| Установка для производства строительных плит из отходов или многослойных частично полимерных материалов и способ производства | 2021 |

|

RU2763720C1 |

| ДОЗАТОР НАПИТКОВ С УСОВЕРШЕНСТВОВАННОЙ СИСТЕМОЙ ЕГО НАПОЛНЕНИЯ | 2012 |

|

RU2589436C2 |

| КОМБИНАЦИОННЫЙ ВЕСОВОЙ ДОЗАТОР | 2007 |

|

RU2399889C1 |

| ИНТЕГРИРОВАННАЯ ПОДАЧА В ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ НА БУРОВОЙ ПЛОЩАДКЕ | 2015 |

|

RU2692297C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ПРИГОТОВЛЕНИЯ СВЕЖИХ ГОРЯЧИХ НАПИТКОВ И ИХ ДОЗИРОВАНИЯ | 2008 |

|

RU2466673C2 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ПРИПРАВЫ И СНАБЖЕННАЯ ИМ СИСТЕМА ПРОИЗВОДСТВА ПРОДУКТОВ | 2003 |

|

RU2277346C2 |

| РАСПРЕДЕЛИТЕЛЬ СМЕСЕЙ, СОСТОЯЩИХ ИЗ АГЛОМЕРИРОВАННОГО КЕРАМИЧЕСКОГО ИЛИ КАМЕННОГО МАТЕРИАЛА, ДЛЯ ЗАПОЛНЕНИЯ ФОРМЫ | 2003 |

|

RU2297323C2 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ЖИДКИХ ДОБАВОК В СУХИЕ КОРМА | 2008 |

|

RU2374837C1 |

Изобретение относится к смешивающему устройству для покрытия пищевого продукта приправой и способу для покрытия пищевого продукта приправой. Предложено смешивающее устройство для покрытия приправой пищевого продукта, образованного отдельными кусками, такими как чипсы, содержащее дозатор (110) продукта, выполненный с возможностью дозирования падающего потока продукта; дозатор (120) приправы, выполненный с возможностью дозирования падающего потока приправы; лоток (130) для смешивания, приспособленный для приема дозируемых продукта и приправы, и которое содержит отклоняющую поверхность, которая является отклоняющей поверхностью указанного лотка (130) для смешивания и выполнена с возможностью отклонения по меньшей мере падающего потока продукта для его объединения с падающим потоком приправы так, чтобы эти оба потока пересекались пока падали. Также предложен способ покрытия приправой пищевого продукта, образованного отдельными кусками, такими как чипсы, включающий в себя: дозирование падающего потока продукта из дозатора (110) продукта; дозирование падающего потока приправы из дозатора (120) приправы; прием дозируемых продукта и приправы в лотке (130) для смешивания; и который включает в себя отклонение по меньшей мере падающего потока продукта посредством отклоняющей поверхности для его объединения с падающим потоком приправы так, чтобы оба эти потока пересекались, пока падали, покрывая продукт приправой, при этом отклоняющая поверхность является отклоняющей поверхностью лотка (130) для смешивания. Изобретение заключается в создании устройства и способа для покрытия продукта приправой, которые увеличивают количество приправы, удерживаемой продуктом, обеспечивают повышение качества покрытия продукта приправой и уменьшение времени, необходимого для покрытия продукта приправой и очистки устройства. 2 н. и 31 з.п. ф-лы, 20 ил.

1. Смешивающее устройство для покрытия приправой пищевого продукта, образованного отдельными кусками, такими как чипсы, содержащее

дозатор (110) продукта, выполненный с возможностью дозирования падающего потока продукта;

дозатор (120) приправы, выполненный с возможностью дозирования падающего потока приправы;

лоток (130) для смешивания, приспособленный для приема дозируемых продукта и приправы, и

отличающееся тем, что содержит

отклоняющую поверхность, которая является отклоняющей поверхностью указанного лотка (130) для смешивания и выполнена с возможностью отклонения по меньшей мере падающего потока продукта для его объединения с падающим потоком приправы так, чтобы эти оба потока пересекались, пока падали.

2. Устройство по п. 1, в котором лоток (130) для смешивания выполнен с возможностью перемещения из первого положения, в котором он принимает продукт и приправу, во второе положение.

3. Устройство по п. 2, в котором лоток (130) для смешивания выполнен с возможностью перемещения из первого положения во второе положение, пока падающий поток продукта и падающий поток приправы падают через этот лоток.

4. Устройство по любому из пп. 1-3, в котором лоток (130) для смешивания имеет на конце ниже по потоку закрывающееся отверстие (180) и выполнен с возможностью удерживания принятых продукта и приправы перед разгрузкой.

5. Устройство по п. 2, дополнительно содержащее второй лоток для смешивания, выполненный с возможностью перемещения в первое положение после того, как первый лоток для смешивания переместится в сторону от первого положения.

6. Устройство по п. 5, в котором первый и второй лотки для смешивания соединены друг с другом так, что перемещение первого лотка в сторону от первого положения обеспечивает перемещение второго лотка в первое положение.

7. Устройство по п. 2, в котором лоток для смешивания выполнен с возможностью разгрузки принятых продукта и приправы в положении разгрузки, смещенном в боковом направлении от первого положения.

8. Устройство по п. 5, дополнительно содержащее по меньшей мере один третий лоток для смешивания, причем каждый из первого, второго и третьего лотков для смешивания выполнен с возможностью перемещения по замкнутой траектории между первым, вторым и третьим положениями.

9. Устройство по п. 8, в котором лоток для смешивания выполнен с возможностью разгрузки принятых продукта и приправы в положении разгрузки, смещенном в боковом направлении от первого положения; первый, второй и третий лотки для смешивания выполнены с возможностью разгрузки принятых продукта и приправы в третьем положении.

10. Устройство по п. 5, в котором первый, второй и, если предусмотрен, по меньшей мере третий лотки для смешивания соединены с возможностью поворота вокруг общей оси (161) так, что поворот лотков в первом направлении последовательно обеспечивает перемещение каждого из этих лотков между первым положением, вторым положением и, если предусмотрено, третьим положением.

11. Устройство по любому из пп. 1-10, дополнительно содержащее вакуумное устройство, выполненное с возможностью создания отрицательного давления в лотке для смешивания с целью втягивания продукта и/или приправы вдоль этого лотка.

12. Устройство по п. 2, в котором дополнительно содержащее вакуумное устройство, выполненное с возможностью создания отрицательного давления в лотке для смешивания с целью втягивания продукта и/или приправы вдоль этого лотка; вакуумное устройство выполнено с возможностью сообщения по текучей среде с нижним концом лотка для смешивания в положении, смещенном в боковом направлении от первого положения.

13. Устройство по п. 5, в котором первый, второй и, если предусмотрен, по меньшей мере третий лотки для смешивания выполнены в виде единого целого.

14. Устройство по любому из пп. 1-13, в котором дозатор (120) приправы расположен над верхним (32) и нижним (36) отверстиями лотка для смешивания.

15. Устройство по любому из пп. 1-14, дополнительно содержащее контроллер (50) для управления относительными периодами времени, в которые дозатор (110) продукта и дозатор (120) приправы дозируют продукт и приправу.

16. Устройство по любому из пп. 1-15, в котором дозатор (110) продукта выполнен с возможностью дозирования продукта в положении дозирования продукта, а дозатор (120) приправы выполнен с возможностью дозирования приправы в положении дозирования приправы, при этом положение дозирования продукта и положение дозирования приправы смещены друг от друга в боковом направлении.

17. Устройство по любому из пп. 1-16, в котором дозатор (110) продукта выполнен с возможностью дозирования продукта через отверстие для дозирования продукта, а дозатор (120) приправы дозирует приправу через отверстие для дозирования приправы, причем отверстие для дозирования продукта по существу окружает отверстие для дозирования приправы или, наоборот, отверстие для дозирования приправы по существу окружает отверстие для дозирования продукта.

18. Устройство по любому из пп. 1-17, в котором дозатор приправы выполнен с возможностью дозирования твердой гранулированной приправы.

19. Способ покрытия приправой пищевого продукта, образованного отдельными кусками, такими как чипсы, включающий в себя:

дозирование падающего потока продукта из дозатора (110) продукта;

дозирование падающего потока приправы из дозатора (120) приправы;

прием дозируемых продукта и приправы в лотке (130) для смешивания; характеризующийся тем, что включает в себя

отклонение по меньшей мере падающего потока продукта посредством отклоняющей поверхности для его объединения с падающим потоком приправы так, чтобы оба эти потока пересекались, пока падали, покрывая продукт приправой, при этом отклоняющая поверхность является отклоняющей поверхностью лотка (130) для смешивания.

20. Способ по п. 19, в котором во время дозирования продукта и/или дозирования приправы продукт или приправа падает под действием силы тяжести.

21. Способ по любому из пп. 19-20, дополнительно включающий в себя перемещение лотка (130) для смешивания из первого положения, в котором он принимает продукт и приправу, во второе положение.

22. Способ по п. 21, включающий в себя перемещение лотка (130) для смешивания из первого положения во второе положение, пока падающий поток продукта и падающий поток приправы падают через этот лоток.

23. Способ по любому из пп. 19-22, включающий в себя удерживание принятых продукта и приправы в лотке (130) для смешивания перед их разгрузкой.

24. Способ по п. 21, в котором лоток для смешивания является первым лотком, а способ дополнительно включает в себя перемещение второго лотка для смешивания в первое положение после перемещения первого лотка для смешивания в сторону от первого положения и в последующем включает в себя

дозирование продукта для создания падающего потока продукта;

дозирование приправы для создания падающего потока приправы;

отклонение по меньшей мере падающего потока продукта посредством отклоняющей поверхности для его объединения с падающим потоком приправы так, чтобы оба эти потока пересекались, пока падали, покрывая продукт приправой; и

прием дозируемых продукта и приправы во второй лоток для смешивания.

25. Способ по п. 24, включающий в себя перемещение первого лотка для смешивания в сторону от первого положения, пока падающий поток продукта и падающий поток приправы падают через первый лоток для смешивания, и включающий в себя одновременное перемещение второго лотка для смешивания в первое положение.

26. Способ по п. 21, включающий в себя разгрузку принимаемых продукта и приправы в положении разгрузки, которое смещено в боковом направлении от первого положения.

27. Способ по п. 24, включающий в себя перемещение каждого из первого, второго и третьего лотков для смешивания по замкнутой траектории последовательно между первым, вторым и третьим положениями и дополнительно включающий в себя после перемещения третьего лотка для смешивания в первое положение:

дозирование продукта для создания падающего потока продукта;

дозирование приправы для создания падающего потока приправы;

отклонение по меньшей мере падающего потока продукта посредством отклоняющей поверхности для его объединения с падающим потоком приправы так, чтобы оба эти потока пересекались, пока падали, покрывая продукт приправой; и

прием дозируемых продукта и приправы в третий лоток для смешивания.

28. Способ по п. 27, включающий в себя

разгрузку принятых продукта и приправы из первого лотка для смешивания в третьем положении;

разгрузку принятых продукта и приправы из второго лотка для смешивания в третьем положении;

разгрузку принятых продукта и приправы из третьего лотка для смешивания в третьем положении.

29. Способ по любому из пп. 19-28, дополнительно включающий в себя создание отрицательного давления в лотке (130) для смешивания с целью втягивания продукта и/или приправы вдоль этого лотка.

30. Способ по п. 21, дополнительно включающий в себя создание отрицательного давления в лотке (130) для смешивания с целью втягивания продукта и/или приправы вдоль этого лотка и дополнительно включающий в себя создание отрицательного давления в лотке (130) для смешивания перед его перемещением в первое положение.

31. Способ по любому из пп. 19-30, в котором дозатор (110) продукта выполнен с возможностью дозирования продукта в положении дозирования продукта, а дозатор (120) приправы выполнен с возможностью дозирования приправы в положении дозирования приправы, при этом положение дозирования продукта и положение дозирования приправы смещены друг от друга в боковом направлении.

32. Способ по любому из пп. 19-31, в котором дозатор (110) продукта выполнен с возможностью дозирования продукта через отверстие для дозирования продукта, а дозатор (120) приправы выполнен с возможностью дозирования приправы через отверстие для дозирования приправы, причем отверстие для дозирования продукта по существу окружает отверстие для дозирования приправы или, наоборот, отверстие для дозирования приправы по существу окружает отверстие для дозирования продукта.

33. Способ по любому из пп. 19-32, в котором дозирование падающего потока приправы из дозатора приправы включает в себя дозирование падающего потока твердой гранулированной приправы.

| 0 |

|

SU241715A1 | |

| СПОСОБ ПРОИЗВОДСТВА ДИАБЕТИЧЕСКИХ ВАФЕЛЬ (ВАРИАНТЫ) | 2009 |

|

RU2409144C1 |

| US 5690979 A, 25.11.1997 | |||

| СПОСОБЕ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ смол | 0 |

|

SU231817A1 |

| US 2007259076 A1, 08.11.2007 | |||

| СПОСОБ ОБРАБОТКИ СПЕЦИЯМИ И ПРИПРАВАМИ МЯСНЫХ И РЫБНЫХ ПИЩЕВЫХ ПРОДУКТОВ | 1999 |

|

RU2168300C2 |

Авторы

Даты

2021-10-08—Публикация

2017-11-17—Подача