Изобретение относится к химии и технологии получения полисилоксан-поликарбонатных блок-сополимеров [PSi-PC], которые находят применение в различных отраслях промышленности, медицине и используются в виде пленок, покрытий, трубок, мембран разного назначения, волокон и других термоэластопластичных прозрачных изделий.

В патентной документации опубликован целый ряд описаний изобретений, большей частью принадлежащих американской компании General Electric и японской - Mitsubishi Gas Chemical, которые до настоящего времени работают в этом направлении.

Первые работы по созданию PSi-PC блок-сополимеров с гидролитически устойчивой Si-C связью между блоками и композиций на его основе относятся к середине 60-х годов XX века и выполнены американскими авторами Н.А. Vaughn and Jr. Schenectadj (пат. США 3419634, 1968 г., НПК 528-29, ass. General Electric Co). Первым из указанных патентов защищен способ получения органополисилоксан-поликарбонатных сополимеров с концевыми алифатическими ненасыщенными радикалами путем фосгенирования смеси органополисилоксанов, моно- и дигидроксисоединений и алифатического ненасыщенного моногидроксисоединения, соответствующих приведенным химическим формулам. Процесс проводят в среде хлоруглеводородых растворителей в течение 1,5-4 часов. В качестве акцептора HCl используют довольно токсичный пиридин. Реакция экзотермическая, и увеличение скорости подачи фосгена может резко повысить температуру реакционной смеси. Фосген как реагент, формирующий цепь PSi-PC, как известно, представляет собой высокотоксичное вещество, относящееся к ОВ. Поэтому работа с ним требует чрезвычайных мер осторожности: полной герметизации оборудования, мощной приточно-вытяжной вентиляции и надежных индивидуальных средств защиты (Г.Шнелл, Химия и физика поликарбонатов. М.: Химия, 1967 г.).

Этот серьезный недостаток характерен для всех предложенных способов получения PSi-PC с использованием фосгена.

Полученные блок-сополимеры содержат на концах цепи алифатические непредельные группы, благодаря которым улучшаются прочностные свойства продуктов. И тем не менее последние не отличаются высокими физико-механическими свойствами: прочностью на разрыв и относительным удлинением при растяжении.

В 70-х годах прошлого века российскими авторами (авт. свид. СССР 449078, 1974 г., МКИ С 08 g 31/28) предложен способ получения полисилоксан-карбонатов с гидролитически устойчивой Si-C эфирной связью между блоками PSi-PC. Образование арилкарбонатного блока происходит, согласно описанию изобретения, при взаимодействии разных бисфенолов с бисхлорформиатом, а в качестве силоксанового блока сополимера используют α,ω-бисхлорформиатолигоорганосилоксаны.

Способ исключает применение фосгена, а полученные полисилоксанкарбонаты имеют повышенную эластичность. Однако содержащиеся на концах полимерной цепи хлорформиатные группы подвержены гидролизу, что приводит к образованию НС1 и частичному расщеплению основной полимерной цепи с образованием нежелательных побочных продуктов.

В качестве близкого аналога целесообразно рассмотреть пат. США 5616674, 1997 г., МПК C 08 G 77/04, на метод получения PSi-PC межфазной поликонденсацией смеси дигидрофенола и полисилоксандиола в водно-хлорорганической щелочной среде (рН 10-12) растворителей при пропускании фосгена (источника карбонатных групп для PC-блока) через реакционную смесь. Объем подаваемого фосгена со временем увеличивают с учетом его частичного гидролиза и процесс проводят, согласно описанию, от 10 мин до нескольких часов при интенсивном перемешивании реакционной массы. Как следует из примеров, фосгенирование продолжается в течение >1 часа, при этом достигается определенная масса сополимера. Реакция происходит в присутствии катализатора переноса фаз (органо- и хлорорганозамещенных четвертичных солей аммония: хлоридов, бромидов, сульфидов) и сокатализатора - триэтиламина для гидролиза концевых хлорформиатных групп сополимера, образующихся при избытке фосгена.

Предложенный фосгенный метод взаимодействия реагентов не позволяет добиться строго упорядоченного чередования звеньев в PC-блоке определенной длины, поскольку формирование PC-блока происходит одновременно с обрывом его цепи за счет гидролиза фосгена и нарушения соотношения реагентов при межфазной поликонденсации, что отрицательно влияет на свойства конечного PSi-PC. Это второй существенный недостаток фосгенного метода.

Полученный блок-сополимер может содержать от 4 до 90 мас.% PSi и от 96 до 10 мас.% PC, преимущественно (75-85):(25:15); число силоксановых звеньев составляет 10-120, преимущественно 45-55. При этом структура сополимера нерегулярная.

Относительно других источников («поставщиков») карбонатных групп для формирования PC-блока, а именно диарилкарбонатов и бисгалоформиатов дигидрофенолов, в частности 2,2-бис-(4-гидроксифенил)пропана, названных в описании на стр.5, необходимо отметить отсутствие каких-либо сведений о процессах, в том числе в примерах, с их участием.

По всей вероятности, авторам не удалось найти приемлемые условия проведения процесса взаимодействия реагентов с производными бисхлорформиата и предложить простой способ получения PSi-PC (без фосгена) с высоким выходом продукта. Поэтому провести сравнение американского способа-аналога с нашим техническим решением не представляется возможным.

Информация о трансэтерификационном методе получения поликарбонатных смол, содержащих полисилоксаны с фенольными группами, найдена в другом патенте США 5916980, 1999 г., МПК C 08 G 64/00, выданном компаниям Mitsubishi Gas Chemical и Shin-Etsu Chemical. Согласно описанию изобретения в качестве источника карбонатных групп PC-блока используют диарилкарбонаты и реакцию с бисфенолами проводят при высокой температуре до 350°С, предпочтительно при 200-300°С, под вакуумом в атмосфере инертного газа в течение 1-4 часов. В реакционную смесь добавляют модификатор - регулятор молекулярной массы, антиоксидант и разветвляющий агент.

Как следует из описания, трансэтерификационный метод технологически достаточно сложный, из-за чего японские авторы отдали предпочтение фосгенному методу, который также не лишен недостатков, как было отмечено ранее.

Патент защищает поликарбонатные смолы, полученные в результате взаимодействия (I) полиорганосилоксана, содержащего алкил, арил, аралкил, алкенил или алкоксигруппу, а также органил с гидроксифенильной группой, число которых в молекуле составляет от 1 до 3 [Количество силоксизвеньев в полиорганосилоксане 2-1000, преимущественно от 3 до 100. Содержание 1 компонента в мол.% 0,01-20 от суммы двух первых, в массовом выражении - менее 50% полиорганосилоксана от общего количества мономеров]; (II) бисфенола, содержащего атомы водорода, галоидов и органические радикалы, перечисленные выше; (III) источника карбонатных групп: фосгена или диарилкарбоната.

В ходе полимеризационного процесса в трехкомпонентную гетерогенную смесь может быть добавлен (IV) компонент - жидкий полиорганосилоксан (М.м. 200-105) в количестве 0-20 мас.%. Этот же компонент может быть использован как добавка к порошкообразному поликарбонату или к полимерному расплаву.

Полученная, согласно изобретению, поликарбонатная композиционная смола представляет собой новый поликарбонат с графтполисилоксановыми структурными звеньями или смесь нового поликарбоната с обычным диорганополисилоксаном (IV), где органил - метил и/или фенил.

Такая композиция может быть отнесена к термопластичным материалам с вязкостью расплава в пределах ≤2,0dl/g-0,3dl/g в зависимости от типа и назначения изделия. Например, изделия отличаются огнестойкостью, ударной прочностью и другими полезными свойствами.

Способ получения заключается в фосгенировании реакционной смеси из полидиметилсилоксановой жидкости с концевыми эвгенольными группами, бисфенола-А, триэтиламина, глюконата натрия, фенола в водно-щелочной-хлоруглеводородной среде растворителей. Фосген является источником карбонатных групп.

Такой же способ (пат. США 6657018, 2003 г., МПК C 08 F 283/12) используют для получения диорганополисилоксансодержащих поликарбонатов, в которых масса PC-блоков составляет 92-96%, PSi- блоков - 4-8% и которые относят к классу термопластичных смол. За счет высокого содержания поликарбонатных блоков продукт проявляет характерные для поликарбонатов свойства: высокую прозрачность, устойчивость к истиранию и стойкость к растворителям, огнестойкость и противоударные свойства. Изделия, получаемые из патентуемых PSi -PC, характеризуются теми качествами, которые блок-сополимеры приобретают за счет различных добавок. Однако для изготовления тонкослойных эластичных и достаточно прочных изделий такие блок-сополимеры не пригодны.

Цель настоящего изобретения - разработать технологически простой и безопасный способ получения PSi-PC блок-сополимеров, которые относятся к классу термоэластопластов и для которых характерны как эластичность, так и достаточно высокая механическая прочность. Такие свойства сополимеров особенно важны для формования из их расплавов и растворов тонкопленочных изделий, например, мембран.

Задачей данного изобретения стало исключение из процесса поликонденсации высокотоксичного реагента - фосгена, который к тому же, как источник карбонатных групп, не обеспечивает регулярного строения «жесткого» PC-блока, что отрицательно влияет на физико-механические свойства блок-сополимера.

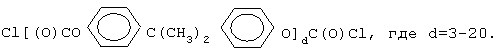

В результате исследований нами было установлено, что в качестве источника карбонатных групп и «строителя» арилкарбонатного блока можно использовать α,ω-хлорформиатоолигокарбонат дифенилолпропана (ДФП), имеющий молекулярную массу от 900 до 5200 и соответствующий формуле:

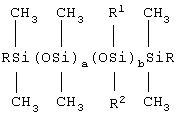

Последний подвергают взаимодействию со смесью органического и кремнийорганических бисфенолов при соотношении олигобисхлорфор-миатокарбоната ДФП и смеси бисфенолов (1,01-1,1):1, в результате чего происходит формирование PC-блока и рост полимерной цепи. Процесс проводят в щелочной среде смеси растворителей водная щелочь - хлоруглеводород (рН 10-12) при комнатной температуре, в присутствии катализаторов - триэтиламина и/или четвертичной аммониевой соли, в течение 15-45 мин, преимущественно 15-30 минут при интенсивном перемешивании реакционной смеси. Величину рН регулируют введением гидроксида или соли щелочного металла в реакционную смесь, к которой в качестве обрывателя цепи может быть добавлен монофенол, например, эвгенол или кремнийзамещенный эвгенол в количестве не более 2,0 мас.%. Применяемые в процессе кремнийорганические бисфенолы общей формулы:

(где R - 2-метокси-4-пропилфенольная группа, R1 и R2 имеют вышеуказанные значения, а=1-600, b=1-5) приведены в описании к патенту РФ 221845, 2003 г., МПК C 08 G 77/04. Содержащиеся в силоксановых звеньях этих бисфенолов реакционноспособные гидридные, винильные, акрилатные, оксиматные, алкокси- и ацетоксигруппы способны к образованию сшитых структур.

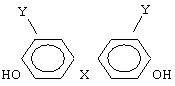

Органические бисфенолы соответствуют формуле:

где Х и Y имеют вышеуказанные значения и участвуют в процессе получения PSi-PC в смеси с кремнийорганическими бисфенолами.

Олигомерные бисхлорформиаты - порошкообразные продукты, которые можно использовать в процессе как в растворе, так и в сухом виде. Они достаточно устойчивы к гидролизу и безопасны по сравнению с фосгеном. При возможном их гидролизе в щелочной среде смеси водно-хлоруглеводородного растворителя не происходит быстрого обрыва полимерной цепи (в отличие от гидролиза фосгена), что практически не оказывает отрицательного влияния на протекание сополиконденсации. Условия способа получения PSi- PC позволяют регулировать гидролиз предложенных нами олигомерных бисхлорформиатов. При этом образуются блок-сополимеры с регулируемым чередованием звеньев в PC-блоке с включением в них фрагментов органических бисфенолов в количестве 2-10 мас.%. При этом органический бисфенол встроен в «жесткий» карбонатный блок в структуре PSi-PC. Эти фрагменты, содержащие Cl, Br, F, S, N, придают PSi-PC ценные свойства, такие как негорючесть, рентгеноконтрастность, устойчивость к растворителям и т.д.

Подробности осуществления способа приведены в описании примеров (стр.10-16).

Предложенный способ позволяет получать полисилоксан-поликарбонатные блок-сополимеры [PSi-PC] с содержанием PSi-блоков от 3 до 75 мас.%, соответственно PC-блоков от 97 до 25 мас.%.

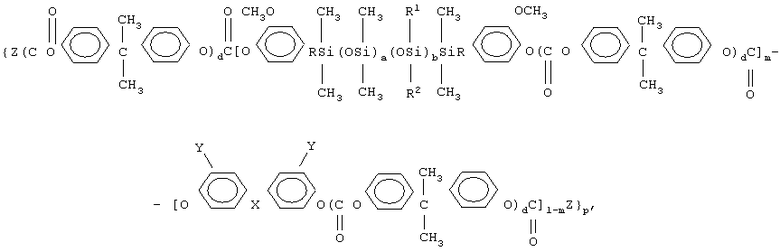

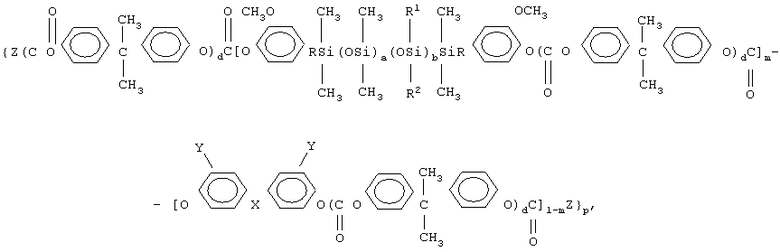

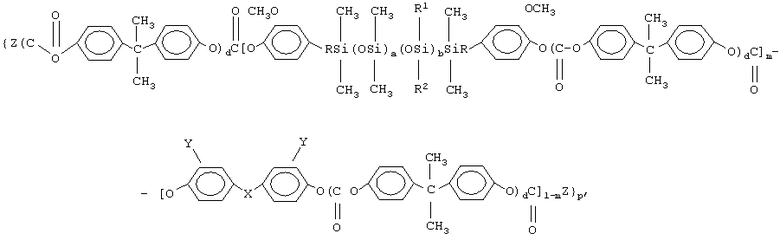

Полученные PSi-PC соответствуют общей формуле:

R - пропил; R1 - метил, этил, фенил; R2 - гидрид, метил, винил, метилди-метоксисилилэтилен-, метил- или пропилметакрилоксигруппа; Х - метилен, пропил, гексафторпропил, метилфенилпропил, сульфо- или азоксигруппа; Y - хлор, бром, нитрогруппа; Z - эвгенол, силоксиорганозамещенный эвгенол;

а=1-600, b=1-5, d=3-20, 0<m<1, p=1-30.

Число диорганосилоксановых звеньев в PSi-блоке, как следует из формулы, составляет 1-600, преимущественно 20-600. Полимерная цепь при необходимости может быть блокирована соединениями с концевыми непредельными группами, в частности, эвгенолом или силоксиорганозамещенным эвгенолом - 4{3-[метил-бис(триметилсилокси)силил] пропил}2-метоксифенолом. Указанные соединения можно рассматривать как обрыватели полимерной цепи, и в зависимости от цели они могут быть использованы в качестве регулятора молекулярной массы PSi-PC или для модификации с целью придания блок-сополимерам дополнительных ценных свойств.

Полученные продукты используются в качестве сырья для формования из расплавов и растворов ряда изделий, применяемых в химии, нефтехимии, биохимии, медицине, пищевой, фармацевтической и др. отраслях; в частности, для тонких прочных пленочных мембран различного назначения.

Физико-механические свойства PSi-PC блок-сополимеров, согласно описанию изобретения, приведены в таблице 1.

Таблица 2 показывает газо- и паропроницаемость пленочных мембран толщиной 40 мкм, изготовленных из PSi-PC при содержании органосилоксанового блока 45 мас.%.

Пример 1.

В реакционную колбу поместили 2,48 г NaOH в 248 мл воды. К приготовленному раствору добавили 3,07 г 2,2-бис(4-гидроксифенил)пропана и перемешивали до его полного растворения. В 124 мл метиленхлорида растворили 12,32 г олигомерного силоксанбисфенола PSi (50) Vi (1) и при перемешивании прилили к реакционной смеси. При рН среды 10-12 добавили каталитическое количество 0,16 мл триэтиламина и затем в течение 15 мин раствор 15,15 г олигомерного бисхлорформиатокарбоната ДФП (ММ 953) в 124 мл метиленхлорида. Реакционную массу перемешивали до отрицательной реакции на хлор-ионы. Затем в реакционную колбу добавили 5%-ный раствор соляной кислоты (рН 4-5 водного слоя) и перемешивали в течение 30 мин. Разделили органический и водные слои и промывали органический слой дистиллированной водой до отрицательной реакции водного слоя на хлор-ионы. Полимерный раствор высадили в этиловом спирте. Осажденный сополимер сушили на воздухе, затем в вакуум-сушильном шкафу при температуре 60°С в течение 5 часов.

Получили 27,64 г полисилоксанкарбоната (выход 93 мас.%). Содержание силоксанового блока в сополимере, найденное по данным ЯМР 29Si-спектроскопии, - 40,8 мас.%, расчетное - 41,3 мас.%, ηуд=1,12. Пленки толщиной 40 мкм имели σр=17,8 МПа и εотн.=285%.

Пример 2.

Аналогично примеру 1. Из 3,07 г 2,2-бис(4-гидроксифенил)пропана и 13,39 г олигомерного силоксанбисфенола PSi (600) Vi (1) при добавлении 0,16 мл триэтиламина и раствора 20,1 г (ММ 2000) олигомерного бисхлорформиатокарбоната ДФП в метиленхлориде в течение 20 мин получили 31,6 г полисилоксанкарбоната (выход 90,8%). Содержание силоксанового блока в сополимере: найденное - 37,2 мас.%, расчетное - 38,5 мас.%, ηуд=1,1, σр=17,2 МПа и εотн.=230%.

Пример 3.

Аналогично примеру 1. Из 1,68 г бис(4-гидроксифенил)гексафторпропана и 12,46 г олигомерного силоксанбисфенола PSi(250)МеАсг(5)при добавлении 0,05 г 4-{3-[метил-бис(триметилсилокси)силил]пропил}-2-метоксифенола, 0,12 мл триэтиламина и раствора 10,48 г олигомерного бисхлорформиатокарбоната ДФП (ММ 953) в метиленхлориде в течение 15 мин получили 21,9 г полисилоксанкарбоната (выход 91,7 мас.%). Содержание силоксанового блока в сополимере, найденное по данным ЯМР 29Si-спектроскопии, - 51 мас.%, расчетное - 52,1 мас.%, ηуд=1,21. Пленки толщиной 40 мкм имели

σр=20,8 МПа и εотн.=280%.

Пример 4.

Аналогично примеру 1. Из 2,28 г 2,2-бис(4-гидроксифенил)пропана и 7,56 г олигомерного силоксанбисфенола PSi(50)EtAcr(1) при добавлении 0,1 г 4-{3-[метил-бис(триметилсилокси)силил]пропил}-2-метоксифенола, 0,15 мл триэтиламина и раствора 11,15 г олигомерного бисхлорформиатокарбоната ДФП (ММ 953) в метиленхлориде в течение 45 мин получили 18,25 г полисилоксанкарбоната (выход 90,6 мас.%). Содержание силоксанового блока в сополимере, найденное по данным ЯМР 29Si-спектроскопии, - 30,2 мас.%, ηуд=0,94. Пленки толщиной 40 мкм имели σр=33,2 МПа и εотн. - 175%.

Пример 5.

Аналогично примеру 1. Из 1,25 г бис(4-гидроксифенил)сульфона и 29,5 г олигомерного силоксанбисфенола PSi(50)MeH(l) при добавлении 0,1 г тетра-бутиламмонийхлорида и 0,1 мл триэтиламина и раствора 24 г олигомерного бисхлорформиатокарбоната ДФП (ММ 2000) в метилен-хлориде в течение 30 мин получили 49,6 г полисилоксанкарбоната (выход 91,9 мас.%.). Содержание силоксанового блока в сополимере найденное - 54,5 мас.%, ηуд=0,33. Пленки толщиной 40 мкм имели σр=13,9 МПа и εотн.=225%.

Пример 6.

Аналогично примеру 1. Из 1,14 г 2,2-бис(4-гидроксифенил)пропана, 12,07 г олигомерного силоксанбисфенола PSi(150)MeAcr(3) и 0,01 г эвгенола при добавлении 0,15 мл триэтиламина и раствора 12 г олигомерного бисхлорформиатокарбоната ДФП (ММ 2000) в метиленхлориде в течение 15 мин получили 22,13 г полисилоксанкарбоната (выход 90,3 мас.%). Содержание силоксанового блока в сополимере, найденное по данным ЯМР 29Si-спектроскопии, - 50,2 мас.%, ηуд=0,30. Пленки толщиной 40 мкм имели σр=8,6 МПа и εотн.=238%.

Пример 7.

Аналогично примеру 1. Из 1,68 г бис(4-гидроксифенил)гексафторпропана и 12,07 г олигомерного силоксанбисфенола Si(150)MeAcr(3) и 0,001 г эвгенола при добавлении 0,15 мл триэтиламина и раствора 12,2 г 9,53 г олигомерного бисхлорформиатокарбоната ДФП (ММ 2000) в метиленхлориде в течение 30 мин получили 22,51 г полисилоксанкарбоната (выход 89,2 мас.%). Содержание силоксанового блока в сополимере, найденное по данным ЯМР 29Si-спектроскопии, - 48 мас.%, ηуд=0,64. Пленки толщиной 40 мкм имели σр=15,4 МПа и εотн=220%.

Пример 8.

Аналогично примеру 1. Из 0,54 г 2,2-бис-(1,1-дибром-4-гидроксифенил)пропана, 13,00 г олигомерного силоксанбисфенола PSi(30) и 0,1 г эвгенола при добавлении 0, 1 г тетрабутиламмонийхлорида, 0,1 мл триэтиламина и раствора 6,67 г олигомерного бисхлорформиатокарбоната ДФП (ММ 953) в метиленхлориде в течение 25 мин получили 17,72 г полисилоксанкарбоната (выход 90,9 мас.%). Содержание силоксанового блока в сополимере, найденное по данным ЯМР 29Si-спектроскопии, - 66,7 мас.%, ηуд=0,75.

Пленки толщиной 40 мкм имели σр=12,6 МПа и εотн=180%.

Пример 9.

Аналогично примеру 1. Из 0,79 г 2,2-бис(1-нитро- 4-гидроксифенил)пропана, 9,39 г олигомерного силоксанбисфенола PSi(25) и 0,2 г 4-{3-[метил-бис(триметилсилокси)силил]пропил}-2-метоксифенола при добавлении 0,1 г тетрабутиламмонийхлорида и 0,1 мл триэтиламина и раствора 9,53 г олигомерного бисхлорформиатокарбоната ДФП (ММ 953) в метиленхлориде в течение 25 мин получили 17,23 г (выход 90,7%) полисилоксанкарбоната. Содержание силоксанового блока в сополимере, найденное из данных ЯМР 29Si-спектроскопии, - 48,8 мас.%, ηуд=0,28. Пленки толщиной 40 мкм имели σр=19,6 МПа и εотн=206%.

Пример 10.

Аналогично примеру 1. Из 0,97 г 4,4-азоксидифенола, 10,28 г олигомерного силоксанбисфенола PSi(30) при добавлении 0,15 мл триэтиламина и раствора 7,82 г олигомерного бисхлорформиатокарбоната ДФП (ММ 953) в метиленхлориде в течение 15 мин получили 16,4 г полисилоксанкарбоната (выход 89,3 мас.%.). Содержание силоксанового блока в сополимере, найденное по данным ЯМР 29Si-спектроскопии, - 56 мас.%, ηуд=0,42.

Пример 11.

Аналогично примеру 1. Из 1,9 г бис-(4-гидроксифенил) метилфенилметана, 8,20 г олигомерного силоксанбисфенола PSi(22)Vi(2) и 0,05 г эвгенола при добавлении 0,1 мл триэтиламина и раствора 8,6 г олигомерного бисхлорформиатокарбоната ДФП (MM 953) в метиленхлориде в течение 30 мин получили полисилоксанкарбоната 16,07 г (выход 89,1 мас.%). Содержание силоксанового блока в сополимере, найденное по данным ЯМР 29Si-спектроскопии, - 45 мас.%, ηуд=3,2. Пленки толщиной 40 мкм имели σр=25,6 МПа и εотн=210%.

Пример 12.

Аналогично примеру 1. Из 1,9 г бис(4-гидроксифенил)сульфона 5,86 г силок-санбисфенола PSi(l) при добавлении 0,1 мл триэтиламина, 0,1 г тетрабутил-аммонийхлорида и раствора 19,06 г олигомерного бисхлорформиатокарбоната ДФП (ММ 953) в метиленхлориде в течение 30 мин получили 23,42 г полисилоксанкарбоната (выход 89,7 мас.%). Содержание силоксанового блока в сополимере, найденное по данным ЯМР 29Si-спектроскопии, - 3,6 мас.%, ηуд=0,59.

Пример 13.

Аналогично примеру 1. Из 1 г бис(4-гидроксифенил)метана, 6,81 г силоксанбисфенола PSi(1), 0,1 г 4-{3-[метил-бис(триметилсилокси)силил]прорил}-2-метоксифенола при добавлении 0,1 мл триэтиламина и раствора 19,06 г олигомерного бисхлорформиатокарбоната ДФП (ММ 953) в метиленхлориде в течение 35 мин получили 17,90 г полисилоксанкарбоната (выход 89,5%). Содержание силоксанового блока в сополимере, найденное по данным ЯМР 29Si-спектроскопии, - 4,2 мас.%, ηуд=0,68.

Пример 14.

Аналогично примеру 1. Из 1,98 г 2,2-бис(4-гидрокси-3-хлорфенил)пропана 7,00 г силоксанбисфенола Р81(1) при добавлении 0,1 мл триэтиламина, 0,1 г тетрабутиламмонийхлорида и раствора 19,1 г олигомерного бисхлорформиатокарбоната ДФП (ММ 953) в метиленхлориде в течение 35 мин получили 24,58 г полисилоксанкарбоната (выход 89,9 мас.%). Содержание силоксанового блока в сополимере, найденное по данным ЯМР 29Si-спектроскопии, - 4 мас.%, ηуд=0,65.

Пример 15.

Аналогично примеру 1. Из 0,75 г силоксанбисфенола PSi(1) и 5,82 г олигомерного силоксанбисфенола PSi(20) при добавлении 0,15 мл триэтиламина и раствора олигомерного бисхлорформиатокарбоната ДФП 9,4 г (ММ 2000) в метиленхлориде в течение 45 мин получили 13,68 г полисилоксанкарбоната (выход 89,8 мас.%). Содержание силоксанового блока в сополимере, найденное по данным ЯМР 29Si-спектроскопии, - 45,6 мас.%, ηуд=0,65. Пленки толщиной 40 мкм имели σр=24,6 МПа и εотн.=200%.

Пример 16.

Аналогично примеру 1. Из 2,19 г бис-(4-гидроксифенил)метилфенилметана 12,07 г олигомерного силоксанбисфенола Si(150)MeAcr(3) при добавлении 0,16 мл триэтиламина и раствора 7,75 г олигомерного бисхлорформиатокарбоната ДФП (ММ 953) в метиленхлориде в течение 25 мин получили 17,5 г полисилоксанкарбоната (выход 82,5 мас.%). Содержание силоксанового блока в сополимере, найденное по данным ЯМР 29Si-спектроскопии, - 57 мас.%, ηуд=0,45.

Пример 17.

Аналогично примеру 1. Из 12,07 г олигомерного силоксанбисфенола PSi(150) MeAcr(3) при добавлении 0,1 мл триэтиламина и 5,2 г олигомерного бисхлорформиатокарбоната ДФП (ММ 5200) в метиленхлориде в течение 45 мин получили 16 г полисилоксанкарбоната (выход 97 мас.%). Содержание силоксанового блока в сополимере, найденное по данным ЯМР 29Si-спектроскопии, - 73 мас.%, ηуд=0,64. Пленки толщиной 40 мкм имели σр=10,4 МПа и εотн=210%.

Пример 18.

Аналогично примеру 1. Из 13,00 г олигомерного силоксанбисфенола PSi(30) при добавлении 0,15 мл триэтиламина и 4,95 г олигомерного бисхлорформиатокарбоната ДФП (ММ 953) в метиленхлориде в течение 15 мин получили 16,7 г полисилоксанкарбоната (выход 95,4%). Содержание силоксанового блока в сополимере, найденное по данным ЯМР 29Si-спектроскопии, - 67,2 мас.%, ηуд=0,64. Пленки имели σр=12,6 МПа и εотн=240%.

Представленные выше примеры свидетельствуют, что полученные по предлагаемому способу PSi-PC с сформированным регулярным строением PC-блока имеют высокие механические характеристики, даже не в сшитом состоянии (табл.1). Это особенно важно для PSi-PC с длинноцепными органосилоксанами, входящими в блок-сополимеры, для использования их в тонких пленочных и высокопроницаемых мембранных материалах.

Наличие разнообразных заместителей у атома кремния в гибком силоксановом блоке, как видно из табл.2, существенно повышает газо- и паропроницаемость PSi-PC блок-сополимеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИСИЛОКСАН-ПОЛИКАРБОНАТЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2277547C1 |

| ОКРАШЕННЫЕ ПОЛИСИЛОКСАН-ПОЛИКАРБОНАТЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2278127C1 |

| Способ получения полисилоксанкарбонатов | 1976 |

|

SU604855A1 |

| ГИДРОКСИМЕТИЛОЛФЕНИЛОРГАНОСИЛОКСАНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2397994C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ ПОЛИФЕНИЛЕНСУЛЬФИДСУЛЬФОНОВ | 2005 |

|

RU2311429C2 |

| Полисилоксанкарбонаты, обладающие повышенными деформационно-прочностными показателями и способ их получения | 1981 |

|

SU1010076A1 |

| ГОМОПОЛИМЕРЫ ИЛИ СОПОЛИМЕРЫ, ОПТИЧЕСКИЕ ИЛИ ОФТАЛЬМОЛОГИЧЕСКИЕ ЛИНЗЫ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2000 |

|

RU2263686C2 |

| ОЛИГОМЕРНЫЕ ОРГАНОСИЛАНЫ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ В РЕЗИНОВЫХ СМЕСЯХ | 2015 |

|

RU2679655C9 |

| МНОГОСЛОЙНЫЕ ЛИСТЫ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ПОЛУЧАЕМЫЕ ИЗ ЭТИХ ЛИСТОВ ИЗДЕЛИЯ | 2015 |

|

RU2651177C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ТЕРМОСТОЙКИЕ ДЕТАЛИ (ВАРИАНТЫ) | 2003 |

|

RU2291876C2 |

Способ получения полисилоксан-поликарбонатных блок-сополимеров общей формулы:

R - пропил; R1 - метил, этил, фенил; R2 - гидрид, метил, винил, метил-диметоксисилилэтилен-, метил- или пропилметакрилоксигруппа; Х - метилен, пропил, гексафторпропил, метилфенилпропил, сульфо- или азоксигруппа; Y - хлор, бром, нитрогруппа; Z - эвгенол, силоксиорганозамещенный эвгенол; а=1-600, b=1-5, d=3-20, 0<m<1, р=1-30, взаимодействием смеси кремнийорганического и органического бисфенолов с хлорпроизводным угольной кислоты под действием катализатора третичного амина и/или четвертичной аммониевой соли в щелочной среде смеси растворителей хлоруглеводород - натриевая щелочь при перемешивании реакционной массы, отличающийся тем, что в качестве хлорпроизводного угольной кислоты используют α,ω- хлорформиатолигокарбонат дифенилолпропана (молекулярной массы 900-5200) при мольном соотношении бисхлорформиата и смеси бисфенолов (1,01-1,1):1 и реакцию взаимодействия проводят в течение 15-45 мин при комнатной температуре в присутствии обрывателя полимерной цепи или без него. Техническим результатом является то, что PSi-PC обладают достаточно высокими прочностными и эластичными свойствами, что позволяет использовать их для изготовления пленочных мембран и других тонкослойных изделий различного назначения. 2 з.п. ф-лы, 2 табл.

R - пропил;

R1 - метил, этил, фенил;

R2 - гидрид, метил, винил, метилдиметоксисилилэтилен-, метил- или пропилметакрилоксигруппа;

Х - метилен, пропил, гексафторпропил, метилфенилпропил, сульфо- или азоксигруппа;

Y- хлор, бром, нитрогруппа;

Z - эвгенол, силоксиорганозамещенный эвгенол;

а=1-600, b=1-5, d=3-20, 0<m<1, р=1-30,

взаимодействием смеси кремнийорганического и органического бисфенолов с хлорпроизводным угольной кислоты под действием катализатора третичного амина и/или четвертичной аммониевой соли в щелочной среде смеси растворителей хлоруглеводород - натриевая щелочь при перемешивании реакционной массы, отличающийся тем, что в качестве хлорпроизводного угольной кислоты используют α,ω-хлорформиатолигокарбонат дифенилолпропана (молекулярной массы 900-5200) при мольном соотношении бисхлорформиата и смеси бисфенолов (1,01-1,1):1 и реакцию взаимодействия проводят в течение 15-45 мин, при комнатной температуре в присутствии обрывателя полимерной цепи или без него.

| US 5616674 A, 01.04.1997.SU 449078 A, 05.11.1974.US 5916980 A, 26.09.1999.US 5451632 A, 19.11.1995. |

Авторы

Даты

2006-06-10—Публикация

2005-03-11—Подача