Настоящее изобретение относится к способу получения сополимеров полифениленсульфидсульфонов реакцией дигалоиддифенилсульфона с бисфенолом, применяющихся для изготовления конструкционных изделий, предназначенных для использования в электронике, электротехнике, авиакосмической технике и др.

Ароматические полисульфоны являются хорошо известными термопластичными полимерами, характеризующимися высокими механическими свойствами, химической стойкостью, электрическими показателями, использующимися в электротехнике, электронике, авиации, автомобилестроении, пищевой и медицинской промышленности. Их можно перерабатывать различными методами, пригодными для переработки термопластов, из которых наиболее прогрессивным является литье под давлением. Однако для достижения необходимой вязкости расплава в процессе переработки методом литья под давлением таких полимеров требуется нагрев до температуры 320-380°С.

Указанный недостаток частично удается устранить путем синтеза полимеров, в которых часть бисфенольных звеньев заменена на сульфидные.

Ароматические полисульфидсульфоновые полимеры обладают высокой текучестью и термостабильностью, но характеризуются более низкими механическими свойствами.

Объединение в полимерной структуре полисульфоновых и полисульфидсульфоновых фрагментов позволяет сохранить комплекс высоких механических характеристик в сочетании с высокой текучестью их расплавов при более низких температурах переработки.

Известны сополимеры, содержащие звенья полифениленсульфида и полисульфона, блочного типа (например, пат. США 5245000, НКИ 528/171, опубл. 14.09.93). При получении этих сополимеров затруднено достижение точного размера блоков и соотношения между блоками, т.к. на стадии получения отдельных блоков уже получаются смеси блоков с различной длиной олигомерной цепи и на второй стадии соединения этих блоков в полимерную цепь эта разнозвенность еще более усиливается. Этот недостаток приводит к нестабильности состава сополимеров и, как следствие, их свойств.

Указанный недостаток попытались устранить в патенте Польши 117550, МПК C08G 75/14, опубл. 01.07.82, в котором описан способ получения статистических сополимеров полифениленсульфидсульфонов путем введения сульфидсульфонового фрагмента с заменой части бисфенола на бис(4-гидроксифенил)сульфид. Однако синтез такого бистиофенола является достаточно сложным и промышленно доступные продукты такого типа отсутствуют.

В патенте США 4808694, НКИ 528/125, опубл. 28.02.89, описан двухстадийный способ получения полифениленсульфидсульфоновых сополимеров, в котором на первой стадии реагируют бисфенол, гидроксид натрия, бис(4-хлорфенил)сульфон и ацетат натрия. На второй стадии к предыдущей реакционной системе добавляют смесь гидроксида натрия, сероводорода и воды или гидросульфида натрия и воды. Обе стадии проводят в полярном растворителе N-метилпирролидоне. Однако применение в качестве щелочного агента гидроксида натрия может приводить к частичному гидролизу дигалоидсульфона и, как следствие, снижению молекулярной массы сополимеров.

В патенте США 5245000, НКИ 528/171, опубл. 14.09.93, описан двухстадийный синтез полиариленсульфидов, содержащих сульфоновые, эфирные и дифенильные фрагменты. На первой стадии в автоклаве проводят реакцию бис(4-хлорфенил)сульфона, карбоната натрия и бисфенола-А при перемешивании в N-метилпирролидоне при 200°С в течение 3-х часов. Затем содержимое автоклава охлаждают до 50°С, в него добавляют смесь гидросульфида натрия, ацетата натрия, воды, N-метилпирролидона и нагревают до 200°С в течение 3-х часов. Описана серия сополимеров с различным соотношением сульфидсульфоновых и сульфоновых фрагментов. Однако этот способ требует сложного аппаратурного оформления для поддержания давления в автоклаве до 100 атм.

Наиболее близким по технической сущности к заявляемому способу является патент США 4654410, НКИ 528/171, опубл. 31.03.87. Авторы указанного патента предлагают получать сополимеры полифениленсульфидсульфонов двумя методами. По первому методу на начальной стадии взаимодействием бисфенола с водным раствором гидроксида натрия получают динатриевую соль бисфенола, а затем добавляют сульфид натрия, отгоняют воду с помощью азеотропообразователя и, наконец, добавляют дигалоиддифенилсульфон и ведут синтез до его завершения. По второму методу вначале получают олигомеры либо сульфоновой, либо сульфидсульфоновой структуры, которые затем могут взаимодействовать друг с другом или к каждому из них может добавляться реакционная смесь мономеров, обеспечивающих образование второго блока.

При этом независимо от принятой схемы синтеза вначале получают фенолят бисфенола при взаимодействии с водным раствором едкого натрия в амидном растворителе. Затем к образовавшемуся феноляту после охлаждения добавляют сульфид натрия и хлорбензол и проводят отгонку водного азеотропа. Остаток хлорбензола удаляют отгонкой при температуре 150°С. Реагенты вновь охлаждают и в реактор вводят раствор дигалоидарилсульфона в амидном растворителе. Смесь выдерживают при температуре 150°С в течение 14 часов. После охлаждения полимер выделяют высаждением в большое количество метанола. Последующие двукратные промывки метанолом, горячей водой и сушка дают готовый полисульфидсульфоновый сополимер.

К недостаткам этого способа следует отнести:

- применение в качестве щелочного агента гидроксида натрия, который, оставаясь в реакционной массе, может приводить к частичному гидролизу дигалоидарилсульфона и, как следствие, выводить часть этого мономера из сферы реакции;

- необходимость применения второго растворителя для азеотропной отгонки, его последующего удаления из реакционной смеси и необходимость регенерации;

- многократные циклы режима нагрева и охлаждения реакционной массы для обеспечения безопасного ввода каждого последующего мономера;

- достаточно низкие значения приведеной вязкости образующихся сополисульфидсульфонов, не превышающие величины 0,2 дл/г. Сополимеры, имеющие более высокую молекулярную массу, могут быть получены только по двухстадийному методу взаимодействием предварительно полученных полисульфоновых и сульфидсульфоновых олигомеров. При этом синтез сульфидсульфонового олигомера проводят в автоклаве под давлением азота 5 кг/см2 при температуре 160°С в течение 3-х часов. После охлаждения добаляют азеотропообразователь и проводят отгонку воды. На следующей стадии добавляют в рекционную систему безводную натриевую соль бисфенола-А и раствор дигалоидного соединения в амидном растворителе, затем проводят их взаимодействие при 160°С в течение 3-х часов. Таким образом, двухстадийный метод синтеза сополимеров сложен, требует многократного изменения температурного режима, процесс проводят в автоклаве. При этом в нем сохраняются все недостатки одностадийного метода.

Технической задачей предлагаемого изобретения является создание способа получения полифениленсульфидсульфонов одностадийным методом, позволяющего осуществлять синтез статистических сополимеров с заданным соотношением сульфидных и сульфоновых фрагментов при одновременной загрузке всех компонентов.

Технический результат предложенного решения состоит в упрощении технологического процесса и получении сополимеров с повышенной текучестью расплава и стабильностью свойств.

Указанная задача решается тем, что для получения статистических сополимеров полифениленсульфидсульфонов взаимодействием бисфенола, сульфида щелочного металла и дигалоиддиарилсульфона при нагревании в органическом растворителе в присутствии карбоната щелочного металла бисфенол применяют в смеси с сульфидом щелочного металла и карбоната щелочного металла при мольном соотношении бисфенола и сульфида от 0,95:0,05 до 0,01:0,99, причем карбонат щелочного металла применяют в количестве от 0,05 до 1,3 моля на 1 моль дигалоиддиарилсульфона и процесс ведут при температуре кипения органического растворителя.

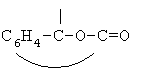

В качестве бисфенольного компонента используют соединения общей формулы НО-С6Н4-(Q-С6Н4)n-ОН, где Q - простая связь, SO2, СО, С(СН3)2, С(CF3)2,  , а n=1, 2, 3.

, а n=1, 2, 3.

Наиболее предпочтительными бисфенолами являются 4,41-диоксидифенилсульфон, 4,41-диоксидифенил, 2,21-бис-(4-гидроксифенил)пропан, 4,41-диоксибензофенон, фенолфталеин либо их смеси в любых соотношениях.

В качестве дигалоидного ароматического соединения используют соединения общей формулы Z-С6Н4-R-С6Н4-Z, где Z=F, Cl; R=SO2, CO, SO2C6H4-C6H4SO2, из которых наиболее предпочтительны дифтордифенилсульфон, 4,4l-дихлордифенилсульфон, 4,4I-бис(хлорфенилсульфонил)-дифенил.

В качестве сульфида щелочного металла используют Na2S·9H2O.

В качестве карбоната щелочного металла используют углекислый калий. Изобретение иллюстрируется следующими примерами, не ограничивающими объем притязаний.

Пример 1

В четырехгорлую колбу вместимостью 0,5 л, снабженную мешалкой, масляным обогревом, термометром и прямым холодильником, загружают 43,653 г (0,152 моля) 4,41-дихлордифенилсульфона, 17,122 г (0,075 моля) дифенилолпропана, 18г (0,075 моля) сульфида натрия 9-ти водного, 20,7 г (0,10 моля) углекислого калия и 120 мл диметилацетамида. Смесь при перемешивании нагревают до кипения и ведут реакцию при медленной отгонке воды в виде смеси с диметилацетамидом. Нагревание и отгонку ведут в течение 8 часов. После этого реакционную массу разбавляют 80 мл диметилацетамида, фильтруют от соли, высаждают полимер в воду, 4 раза промывают горячей водой и сушат. Полученный сополимер - полифениленсульфидсульфон имеет следующие характеристики: число вязкости - 0,38 дл/г (найдено при 25°С в 1%-ном диметилацетамидном растворе). Молекулярная масса Mw=47000, определенная методом ГПХ. Данные ЯМР-спектроскопии ядер Н1 и С13 показывают, что сополимер имеет соотношение сульфидных и сульфоновых фрагментов равное 1:2, что соответствует заданному при загрузке соотношению мономеров. Показатель текучести расплава при 340°С и нагрузке 5 кг - 14,4 г/10 мин. Тст=207°С.

Пример 2

Синтез и выделение сополимера ведут, как в примере 1, но загрузка реагентов следующая: 4,41-дихлордифенилсульфон - 43,653 г; дифенилолпропан - 0,342 г (0,0015 моля); Na2S·9H2O - 35,640 г (0,1485 моля) и углекислый калий - 1,242 г (0,009 моля). Сополимер имеет число вязкости 0,34 дл/г.

Пример 3

Синтез и выделение сополимера ведут, как в примере 1, при следующей загрузке реагентов: 4,4l-дихлордифенилсульфон - 43,653 г; дифенилолпропан - 32,533 г (0,1425 моля); Na2S·9H2O - 1,800 г (0,0075 моля); углекислый калий - 26,91 г (0,195 моля). Число вязкости сополимера - 0,48 дл/г. Показатель текучести расплава при 340°С и нагрузке 5 кг - 5,8 г/10 мин. Тст.=187°С.

Пример 4

Синтез и выделение сополимера ведут, как в примере 1, при следующей загрузке компонентов: 4,4'-дихлордифенилсульфон - 43,653 г; дифенилолпропан - 8,561 г (0,0375 моля); Na2S·9H2O - 27,000 (0,1125), углекислый калий - 6,21 (0,045 моля). Получен сополимер с числом вязкости - 0,44 дл/г; молекулярной массой Mw=85000.

Пример 5

Синтез и выделение сополимера ведут, как в примере 1, но в качестве бисфенопьной составляющей берут фенолфталеин. В синтез загружают: 4,41-дихлордифенилсульфон - 43,423 г (0,1512 моля); фенолфталеин - 23,874 г (0,075 моля); Na2S·9H2O - 18,000 г (0,075 моля); углекислый калий - 13,8 г (0,10 г). Сополимер имеет число вязкости - 0,43 дл/г.

Пример 6

Синтез и выделение сополимера ведут, как в примере 1, но загружают:

бис-(4,41-хлорфенилсульфонил)бифенила - 75,507 г (0,15 моля);

дифенилолпропана - 17,122 г (0,075 моля); Na2S·9H2О - 18,000 г (0,075 моля);

углекислого калия - 16,56 г (0,12 моля). Сополимер имеет число вязкости - 0,43 дл/г.

Пример 7

Синтез и выделение сополимера ведут, как в примере 1, но загружают: 4,41-дихлордифенилсульфона - 43,653 г (0,15 моля); дифенилолпропана - 27,396 г (0,12 моля); Na2S·9H2O - 7,200 г (0,03 моля), углекислого калия - 22,77 г (0,165 моля). Сополимер имеет число вязкости - 0,45 дл/г, Тст=187°С. Данные ЯМР-спектроскопии ядер Н1 и С13 показывают, что содержание сульфидных и сульфоновых фрагментов сополимера соответствует заданному при загрузке соотношению мономеров. Показатель текучести расплава при 340°С и нагрузке 5 кг - 14,4.

Достигнутый технический результат иллюстрируется следующим:

- как видно из представленных примеров, предложенный способ позволяет получать статистические сополимеры с высокой вязкостью и, следовательно, высокой молекулярной массой: при числе вязкости 0,38дл/г молекулярная масса составляет 47000; в патенте - прототипе значения молекулярной массы сополимеров не приводятся, а вязкость определяется другим методом; для сопоставления предложенного и известного решений нами воспроизведен пример 1 прототипа, в котором использовано соотношение сульфида и бисфенола, как в нашем примере 1;

число вязкости полученного полимера определено в 1%-ном диметилацетамидном растворе при 25°С; найденное значение числа вязкости - 0,20 дл/г, а по нашему примеру число вязкости - 0,38;

- упрощение технологии состоит в проведении процесса без давления и без многократного изменения температурного режима;

- процесс проводят в одну стадию с одновременной загрузкой всех реагентов;

- данные ЯМР-спектроскопии ядер Н1 и С13 подтверждают, что содержание сульфидных и сульфоновых фрагментов в сополимерах соответствует расчетному во всем диапазоне заявляемых соотношений мономеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополиполифениленсульфидсульфонов | 2019 |

|

RU2704260C1 |

| Способ получения сополифениленсульфидсульфонов | 2018 |

|

RU2693697C1 |

| Галогенсодержащие ароматические сополиэфирсульфонсульфиды | 2021 |

|

RU2779763C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 2009 |

|

RU2394848C1 |

| Способ получения ароматических полиэфиров | 2018 |

|

RU2684327C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 1994 |

|

RU2063404C1 |

| Способ получения суперконструкционных полифениленсульфидов | 2019 |

|

RU2700417C1 |

| Способ получения полисульфонов | 2018 |

|

RU2661154C1 |

| Одностадийный способ получения ароматического полиэфира | 2018 |

|

RU2684328C1 |

| Способ получения полиэфирсульфонов | 2018 |

|

RU2688942C1 |

Настоящее изобретение относится к способу получения сополимеров полифениленсульфидсульфонов реакцией дигалоиддифенилсульфона с бисфенолом, применяющихся для изготовления конструкционных изделий, предназначенных для использования в электронике, электротехнике, авиакосмической технике и др. Способ получения указанных сополимеров, проводимый в одну стадию, позволяющий осуществить синтез сополимеров с заданным соотношением сульфидных и сульфоновых фрагментов и повышенными текучестью расплава и стабильностью свойств, состоящий во взаимодействии смеси бисфенола, сульфида щелочного металла и карбоната щелочного металла при мольном соотношении бисфенола и сульфида от 0,95:0,05 до 0,01:0,99 и соотношении карбоната щелочного металла от 0,05 до 1,3 моля на моль дигалоидарилсульфона при температуре кипения органического растворителя.

Способ получения статистических сополимеров полифениленсульфидсульфонов взаимодействием бисфенола, сульфида щелочного металла и дигалоиддиарилсульфона при нагревании в органическом растворителе в присутствии карбоната щелочного металла, отличающийся тем, что бисфенол применяют в смеси с сульфидом щелочного металла и карбонатом щелочного металла при мольном соотношении бисфенола и сульфида от 0,95:0,05 до 0,01:0,99, причем карбонат щелочного металла применяют в количестве от 0,05 до 1,3 моля на 1 моль дигалоиддиарилсульфона и процесс ведут при температуре кипения органического растворителя.

| US 4654410 А, 31.03.1987 | |||

| US 4808694 A, 28.02.1989 | |||

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 1994 |

|

RU2063404C1 |

Авторы

Даты

2007-11-27—Публикация

2005-12-21—Подача