Изобретение относится к газовой промышленности, а именно к транспорту природного газа на значительные расстояния, и может быть использовано на компрессорных станциях, повышающих давление природного газа в ходе его транспортирования.

Известны различные компрессорные станции, содержащие газоперекачивающие аппараты, а также систему принудительного охлаждения газа, в качестве охлаждающего агента которой может быть использована вода (см. например. Эксплуатационнику магистральных газопроводов. Справочное пособие, Москва, Недра, 1987, с.100-106).

Недостатком известной компрессорной станции является необходимость размещения на территории станции дополнительных громоздких систем регенерации и охлаждения воды, применяемой в качестве охлаждающего агента.

Известна компрессорная станция, в которой в качестве охлаждающего агента в установке принудительного маслоснабжения использован природный газ магистрального газопровода (см. например, RU 2140016 C1, 20.10.1999).

Недостатком известной станции является невысокая экономическая эффективность и усложнение конструкции, невысокая рентабельность из-за снижения скорости транспортировки газа.

Известны также различные компрессорные станции, в которых для охлаждения газа используют тепловые насосы (см. например, RU 2125212 C1, 20.10.1999).

Недостатком таких станций также является невысокая эффективность ввиду значительной материалоемкости установки для охлаждения газа вследствие необходимости использования дополнительного испарителя, который устанавливают на магистральном газопроводе перед нагнетателем газоперекачивающего агрегата.

Использование теплового насоса с двумя испарителями хладагента в установке для охлаждения газа с автоматическим регулированием количества отбираемого от потока газа тепла как на входе, так и на выходе нагнетателя газоперекачивающего агрегата, уменьшая мощность, потребляемую на компримирование газа, приводит к дополнительным трудо- и материалозатратам, что снижает эффективность компрессорной станции в целом.

Наиболее близкой по технической сущности и достигаемому результату к заявленному изобретению является компрессорная станция, в которой для охлаждения транспортируемого газа использованы аппараты воздушного охлаждения газа (АВО), имеющие целый ряд преимуществ перед другими типами теплообменных аппаратов: они надежны в эксплуатации, экологически чисты, достаточно просто подключаются к обвязке компрессорной станции. Применяемые на компрессорных станциях АВО газа за счет высоких численных значений коэффициентов оребрения (примерно 8-20), характеризующих отношение площади наружной поверхности к площади поверхности гладких труб, имеют весьма развитые наружные поверхности теплообмена (см. также Козаченко А.Н. и др. Энергетика трубопроводного транспорта газа, ГУП Издательство и «Нефть и газ» РГУ нефти и газа им. И.М.Губкина, Москва, 2001, с.135-143).

Однако в известных конструкциях компрессорных станций с использованием АВО недостаточно оптимизировано соотношение параметров технологической обвязки и параметров магистрального газопровода, а также недостаточно оптимизированы параметры пучка оребренных труб теплообменной секции аппарата воздушного охлаждения газа, что приводит к повышению материалоемкости пучка и самой теплообменной секции и, как следствие, снижает экономическую эффективность компрессорной станции в целом.

Задачей настоящего изобретения является повышение эффективности работы компрессорной станции при одновременном снижении трудо- и материалозатрат и обеспечении высоких показателей теплообмена, а также надежности работы и долговечности эксплуатации.

Задача решается за счет того, что компрессорная станция газопровода, согласно изобретению, содержит систему газоперекачивающих агрегатов, преимущественно с неполнонапорными нагнетателями, соединенных технологическими трубопроводами обвязки с возможностью последовательного и параллельного включения в работу, по крайней мере, части из них, систему подготовки, по крайней мере, технологического газа, установку охлаждения технологического газа, оснащенную не менее чем одним, преимущественно состоящим не менее чем из двух теплообменных секций, аппаратом воздушного охлаждения газа, подключенные к магистральному газопроводу подводящий и не менее двух отводящих трубопроводов с площадью пропускного сечения, составляющей 0,28-0,46 площади пропускного сечения магистрального газопровода, причем подводящий трубопровод соединен разветвленной перемычкой с отводящими трубопроводами, при этом к каждому отводящему трубопроводу перемычка подключена с возможностью перепуска газа от отводящих трубопроводов к подводящему и продублирована для возможности работы в режиме заполнения газом технологических трубопроводов и агрегатов станции, а также в режиме «станционное кольцо», при этом каждая теплообменная секция аппарата воздушного охлаждения газа включает работающий под давлением сосуд для газа, выполненный в виде многорядного одноходового пучка оребренных труб, расположенных в пучке со смещением в каждом ряду относительно труб в смежных рядах, а ряды труб отделены друг от друга дистанцирующими элементами, выполненными в виде складчатых пластин с чередующимися по длине пластины выпуклыми и вогнутыми участками, образующими опорные площадки под трубы смежных по высоте пучка рядов, причем конфигурация складчатого дистанцирующего элемента принята такой, что экстремальные поперечные линии верхних вогнутых участков размещены относительно условной плоскости, проходящей через соответствующие экстремальные поперечные линии нижних вогнутых участков элемента в высотном диапазоне величин: от превышения на величину γ1 над этой плоскостью - часть толщины Δ дистанцирующего элемента до расположения ниже упомянутой плоскости на величину γ2≤0,11d, а шаг n складок по длине дистанцирующего элемента составляет n=(1,01÷1,75)d, где d - диаметр оребрения по внешнему контуру ребер труб.

Система газоперекачивающих агрегатов может содержать, по крайней мере, одну, состоящую из двух последовательно соединенных газоперекачивающих агрегатов, группу.

По крайней мере, одна группа из двух последовательно соединенных агрегатов может быть соединена трубопроводами обвязки с последующими газоперекачивающими агрегатами и/или их группами, соединенными последовательно или с возможностью переключения из последовательного соединения в параллельное или наоборот через режимные краны.

По крайней мере, часть газоперекачивающих агрегатов может быть выполнена с приводом центробежного нагнетателя от газовой турбины.

В качестве газоперекачивающих агрегатов с центробежными нагнетателями могут быть использованы промышленные стационарные двигатели, например, типа ГТН-6У, или ГТНП-16, или ГТН-25-1, или реконструированные авиационные газотурбинные двигатели, например, типа Д-336, или НК-14СТ, или НК-36СТ, или НК-38СТ, или ПС-90, или АЛ-31СТ, или судовые газотурбинные двигатели, например типа ДТ-71, или ДН-70, или ДН-80, или ДГ-90.

В качестве центробежных нагнетателей в газоперекачивающих агрегатах могут быть использованы нагнетатели, например, типа 370-14-1, или 370-18-1, или Н-16-56, или Н-16-75, или Н-300-1,23.

Обвязка может быть снабжена комплексной газодинамической защитой, выполненной в виде системы обратных клапанов и свечных кранов, причем обратные клапаны установлены на выходных газопроводах каждого газоперекачивающего агрегата и дополнительно на выходном шлейфе технологического газопровода компрессорной станции, а свечные краны установлены в количестве, превышающем, по крайней мере, на один число обратных клапанов, и размещены по ходу газового потока, первый в зоне установки входного крана с возможностью работы свечи при любом сочетании положений входного и/или резервного входного кранов, а остальные свечные краны подсоединены к технологическим трубопроводам обвязки преимущественно перед обратными клапанами по ходу газового потока.

По крайней мере, часть газоперекачивающих агрегатов может быть снабжена устанавливаемым преимущественно непосредственно за газотурбинной установкой в зоне выхода отработанных горячих газов рекуператором для утилизации теплоты уходящих газов с подогревом воздуха, подаваемого в турбину.

Рекуператор может быть выполнен в виде регенеративного воздухоподогревателя, преимущественно в виде моноблока с корпусом цилиндроконической формы, по крайней мере, в пределах большей части его длины.

Рекуператор может быть выполнен в виде регенеративного воздухоподогревателя блочного типа предпочтительно секционно-блочным и сообщен с выходной частью газотурбинной установки и с атмосферой газоходом с диффузором на участке подачи горячих газов в теплообменную зону регенеративного воздухоподогревателя и конфузором на выходе из него.

Система подготовки технологического, а также пускового, и/или топливного, и/или импульсного газа может содержать, по крайней мере, один пылеуловитель циклонного типа.

Система подготовки технологического, а также пускового, и/или топливного, и/или импульсного газа может содержать, по крайней мере, один фильтр-сепаратор, установленный последовательно по ходу газа после циклонного пылеуловителя или системы циклонных пылеуловителей, причем фильтр-сепаратор включает не менее двух имеющих сменные фильтры технологических секций - фильтрующей, предназначенной для коагуляции жидких и задержания механических частиц, и секции сепарации, предназначенной для завершения очистки газа от влаги, а также содержит конденсатосборник, систему обогрева, преимущественно электрического, по крайней мере, нижней части фильтр-сепаратора и оборудован контрольно-измерительной аппаратурой.

Каждая теплообменная секция аппарата воздушного охлаждения газа может быть выполнена горизонтального типа.

Теплообменные секции аппарата воздушного охлаждения газа могут быть установлены с образованием скатов.

Многорядный пучок оребренных труб каждой теплообменной секции аппарата воздушного охлаждения газа может быть сообщен через камеры входа и выхода газа и коллекторы подвода и отвода газа с технологическими трубопроводами станции, при этом многорядный пучок труб теплообменной секции содержит от двух до четырнадцати рядов.

Каждая теплообменная секция корпуса аппарата воздушного охлаждения газа может включать сосуд для внешней охлаждающей среды с продольными боковыми стенами, поперечными торцевыми стенами, образованными камерами входа и выхода внутритрубной среды и днищем, образованным корпусами диффузоров вентиляторов, которые установлены под теплообменными секциями, при этом под каждой секцией установлено от одного до шести вентиляторов, причем каждый вентилятор размещен в аэродинамическом защитном кожухе, содержащем диффузор и коллектор плавного входа, при этом коллектор плавного входа выполнен в продольном сечении переменной кривизны с конфигурацией, по крайней мере, со стороны внутренней поверхности, например, по лемнискате, и преимущественно круглым в плане, входное устье кожуха в зоне перехода коллектора в диффузор выполнено диаметром, составляющим 0,6-0,95 ширины теплообменной секции, а диффузор кожуха каждого из вентиляторов выполнен в своей верхней части в зоне примыкания к элементам каркаса теплообменной секции с конфигурацией контура выходной кромки, обеспечивающей возможность присоединения к соответствующим элементам контура каркаса секции, а вентиляторы выполнены преимущественно двух- или трехлопастными и с регулируемым изменением угла поворота лопастей, с приводом колеса вентилятора преимущественно прямым, безредукторным от тихоходного электродвигателя, его мощностью, составляющей предпочтительно 2,5-12,0 кВт и номинальной частотой вращения предпочтительно 290-620 мин-1.

Компрессорная станция может быть обустроена системой аппаратов воздушного охлаждения газа, образующих конструктивный комплекс объединенных, по крайней мере, в одно поле аппаратов воздушного охлаждения газа - «поле АВО».

Компрессорная станция может быть выполнена с опорными конструкциями, объединенными в общий пространственный блок в пределах «поля АВО», в том числе с возможностью частичного опирания опорной конструкции каждого последующего аппарата воздушного охлаждения газа на опорную конструкцию предыдущего.

Технический результат, обеспечиваемый изобретением, состоит в повышении эффективности компрессорной станции, снижении трудо- и материалозатрат при обеспечении высоких показателей теплообмена и надежности работы за счет оптимизации параметров технологической обвязки, а также оптимизации теплообменных параметров аппарата воздушного охлаждения газа, используемого в составе компрессорной станции за счет разработанного в изобретении оптимального размещения труб в пучке и использования конструкции складчатых дистанцирующих элементов, параметры которых обеспечивают возможность оптимизации также и самой теплообменной секции за счет более плотного расположения оребренных труб в пучке при одновременном обеспечении высоких показателей теплообмена, надежности и долговечности работы.

Сущность изобретения поясняется чертежами, где

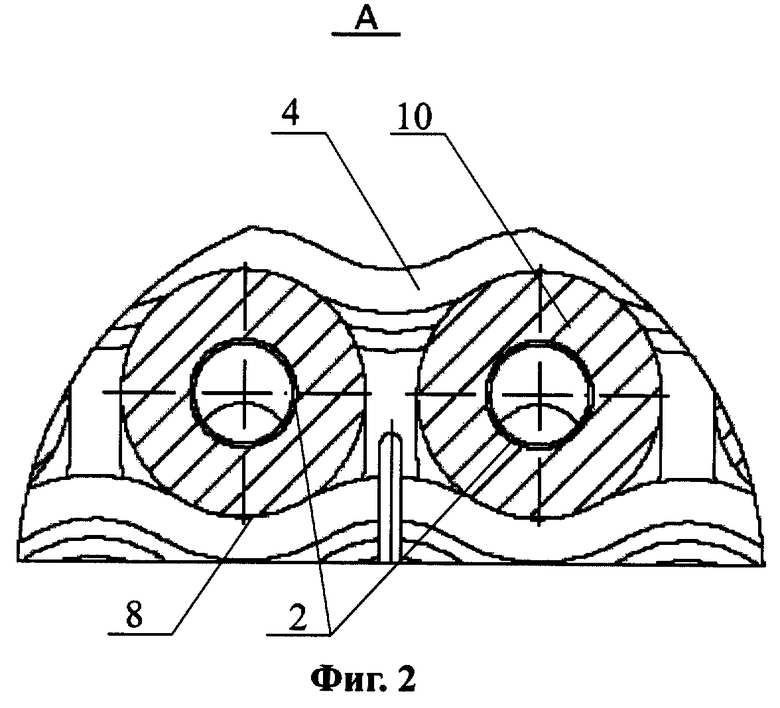

на фиг.1 изображен пучок оребренных труб АВО газа с разделяющими его ряды дистанцирующими элементами;

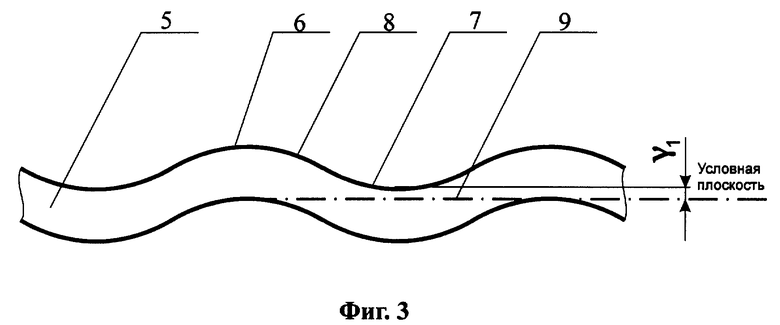

на фиг.2 - узел А на фиг.1, отображающий расположение оребренных теплообменных труб в ряду пучка;

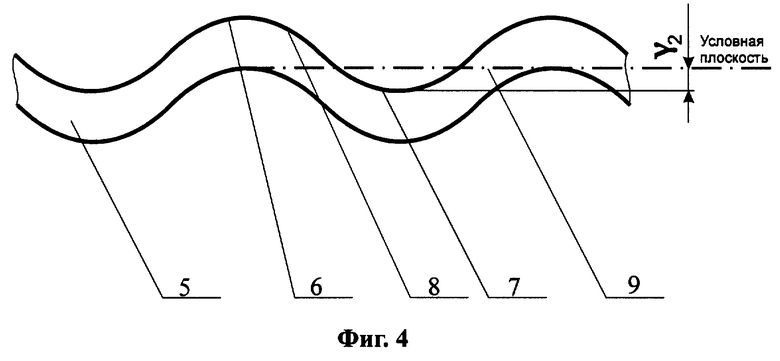

на фиг.3 - дистанцирующий элемент - вариант с расположением опорных площадок под трубы в верхних вогнутых участках с превышением над условной плоскостью на величину γ1;

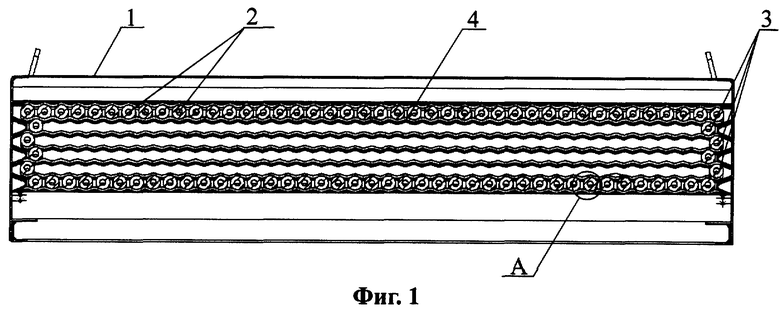

на фиг.4 - дистанцирующий элемент - вариант с расположением опорных площадок под трубы в верхних вогнутых участках ниже условной плоскости на величину γ2.

Компрессорная станция газопровода содержит систему газоперекачивающих агрегатов (на чертежах не показано), преимущественно с неполнонапорными нагнетателями, соединенных технологическими трубопроводами обвязки (на чертежах не показано) с возможностью последовательного и параллельного включения в работу, по крайней мере, части из них, систему подготовки, по крайней мере, технологического газа, установку охлаждения технологического газа, оснащенную не менее чем одним, преимущественно состоящим не менее чем из двух теплообменных секций 1, аппаратом воздушного охлаждения газа (на чертежах не показано), подключенные к магистральному газопроводу подводящий и не менее двух отводящих трубопроводов (на чертежах не показаны) с площадью пропускного сечения, составляющей 0,28-0,46 площади пропускного сечения магистрального газопровода. Подводящий трубопровод соединен разветвленной перемычкой с отводящими трубопроводами. К каждому отводящему трубопроводу перемычка подключена с возможностью перепуска газа от отводящих трубопроводов к подводящему и продублирована для возможности работы в режиме заполнения газом технологических трубопроводов и агрегатов станции, а также в режиме «станционное кольцо». Каждая теплообменная секция 1 аппарата воздушного охлаждения газа (на чертежах не показано) включает работающий под давлением сосуд для газа, выполненный в виде многорядного одноходового пучка оребренных труб 2, расположенных в пучке со смещением в каждом ряду 3 относительно труб 2 в смежных рядах 3. Ряды 3 труб 2 отделены друг от друга дистанцирующими элементами 4, выполненными в виде складчатых пластин 5 с чередующимися по длине пластины выпуклыми 6 и вогнутыми 7 участками, образующими опорные площадки 8 под трубы 2 смежных по высоте пучка рядов 3. Конфигурация складчатого дистанцирующего элемента 4 принята такой, что экстремальные поперечные линии верхних вогнутых участков 7 размещены относительно условной плоскости 9, проходящей через соответствующие экстремальные поперечные линии нижних вогнутых участков 7 элемента в высотном диапазоне величин: от превышения над этой плоскостью на γ1 - часть толщины Δ дистанцирующего элемента 4 до расположения ниже упомянутой плоскости 9 на величину γ2≤0,11d, а шаг n складок по длине дистанцирующего элемента 4 составляет n=(1,01-1,75)d, где d - диаметр оребрения 10 по внешнему контуру ребер труб 2.

Система газоперекачивающих агрегатов содержит, по крайней мере, одну, состоящую из двух последовательно соединенных газоперекачивающих агрегатов, группу.

По крайней мере, одна группа из двух последовательно соединенных агрегатов соединена трубопроводами обвязки с последующими газоперекачивающими агрегатами и/или их группами, соединенными последовательно или с возможностью переключения из последовательного соединения в параллельное или наоборот через режимные краны (на чертежах не показано).

По крайней мере, часть газоперекачивающих агрегатов (на чертежах не показано) может быть выполнена с приводом центробежного нагнетателя от газовой турбины.

В качестве газоперекачивающих агрегатов (на чертежах не показано) с центробежными нагнетателями могут быть использованы промышленные стационарные двигатели (на чертежах не показано), например типа ГТН-6У, или ГТНП-16, или ГТН-25-1, или реконструированные авиационные газотурбинные двигатели, например, типа Д-336, или НК-14СТ, или НК-36СТ, или НК-38СТ, или ПС-90, или АЛ-31СТ, или судовые газотурбинные двигатели, например, типа ДТ-71, или ДН-70, или ДН-80, или ДГ-90.

В качестве центробежных нагнетателей (на чертежах не показано) в газоперекачивающих агрегатах могут быть использованы нагнетатели, например, типа 370-14-1, или 370-18-1, или Н-16-56, или Н-16-75, или Н-300-1,23.

Обвязка снабжена комплексной газодинамической защитой, выполненной в виде системы обратных клапанов и свечных кранов (на чертежах не показано), причем обратные клапаны (на чертежах не показано) установлены на выходных газопроводах каждого газоперекачивающего агрегата (на чертежах не показано) и дополнительно на выходном шлейфе технологического газопровода компрессорной станции. Свечные краны (на чертежах не показано) установлены в количестве, превышающем, по крайней мере, на один число обратных клапанов, и размещены по ходу газового потока, первый в зоне установки входного крана (на чертежах не показано) с возможностью работы свечи при любом сочетании положений входного и/или резервного входного кранов, а остальные свечные краны подсоединены к технологическим трубопроводам обвязки преимущественно перед обратными клапанами (на чертежах не показано) по ходу газового потока.

По крайней мере, часть газоперекачивающих агрегатов (на чертежах не показано) снабжена устанавливаемым преимущественно непосредственно за газотурбинной установкой в зоне выхода отработанных горячих газов рекуператором (на чертежах не показано) для утилизации теплоты уходящих газов с подогревом воздуха, подаваемого в турбину.

Рекуператор (на чертежах не показано) может быть выполнен в виде регенеративного воздухоподогревателя, преимущественно в виде моноблока с корпусом цилиндроконической формы, по крайней мере, в пределах большей части его длины.

Рекуператор (на чертежах не показано) может быть выполнен в виде регенеративного воздухоподогревателя блочного типа предпочтительно секционно-блочным и сообщен с выходной частью газотурбинной установки и с атмосферой газоходом с диффузором на участке подачи горячих газов в теплообменную зону регенеративного воздухоподогревателя и конфузором на выходе из него.

Система подготовки технологического, а также пускового, и/или топливного, и/или импульсного газа содержит, по крайней мере, один пылеуловитель циклонного типа (на чертежах не показано).

Система подготовки технологического, а также пускового, и/или топливного, и/или импульсного газа содержит, по крайней мере, один фильтр-сепаратор, установленный последовательно по ходу газа после циклонного пылеуловителя или системы циклонных пылеуловителей (на чертежах не показано). Фильтр-сепаратор (на чертежах не показано) включает не менее двух имеющих сменные фильтры технологических секций - фильтрующей, предназначенной для коагуляции жидких и задержания механических частиц, и секции сепарации, предназначенной для завершения очистки газа от влаги, а также содержит конденсатосборник, систему обогрева, преимущественно электрического, по крайней мере, нижней части фильтр-сепаратора и оборудован контрольно-измерительной аппаратурой.

Каждая теплообменная секция 1 аппарата воздушного охлаждения газа (на чертежах не показано) может быть выполнена горизонтального типа.

Теплообменные секции 1 аппарата воздушного охлаждения газа (на чертежах не показано) могут быть установлены с образованием скатов.

Многорядный пучок оребренных труб 2 каждой теплообменной секции 1 аппарата воздушного охлаждения газа сообщен через камеры входа и выхода газа и коллекторы подвода и отвода газа (на чертежах не показано) с технологическими трубопроводами станции, при этом многорядный пучок труб 2 теплообменной секции 1 содержит от двух до четырнадцати рядов 3.

Каждая теплообменная секция 1 корпуса аппарата воздушного охлаждения газа (на чертежах не показано) включает сосуд для внешней охлаждающей среды с продольными боковыми стенами, поперечными торцевыми стенами, образованными камерами входа и выхода внутритрубной среды и днищем, образованным корпусами диффузоров вентиляторов (на чертежах не показано), которые установлены под теплообменными секциями 1. Под каждой секцией 1 установлено от одного до шести вентиляторов (на чертежах не показано). Каждый вентилятор (на чертежах показано) размещен в аэродинамическом защитном кожухе, содержащем диффузор и коллектор плавного входа (на чертежах не показано). Коллектор плавного входа выполнен в продольном сечении переменной кривизны с конфигурацией, по крайней мере, со стороны внутренней поверхности, например, по лемнискате, и преимущественно круглым в плане, входное устье кожуха в зоне перехода коллектора в диффузор выполнено диаметром, составляющим 0,6-0,95 ширины теплообменной секции 1. Диффузор кожуха каждого из вентиляторов выполнен в своей верхней части в зоне примыкания к элементам каркаса теплообменной секции 1 с конфигурацией контура выходной кромки, обеспечивающей возможность присоединения к соответствующим элементам контура каркаса секции 1, а вентиляторы выполнены преимущественно двух- или трехлопастными и с регулируемым изменением угла поворота лопастей, с приводом колеса вентилятора преимущественно прямым, безредукторным от тихоходного электродвигателя, его мощностью, составляющей предпочтительно 2,5-12,0 кВт и номинальной частотой вращения предпочтительно 290-620 мин-1.

Компрессорная станция (на чертежах не показано) может быть обустроена системой аппаратов воздушного охлаждения газа, образующих конструктивный комплекс объединенных, по крайней мере, в одно поле аппаратов воздушного охлаждения газа - «поле АВО».

Компрессорная станция (на чертежах не показано) может быть выполнена с опорными конструкциями, объединенными в общий пространственный блок в пределах «поля АВО», в том числе с возможностью частичного опирания опорной конструкции каждого последующего аппарата воздушного охлаждения газа на опорную конструкцию предыдущего.

Компрессорная станция газопровода работает следующим образом.

При движении газа из-за разного рода гидравлических сопротивлений по длине трубопровода происходит падение его давления, что приводит к снижению пропускной способности газопровода. Поэтому транспортировать газ в достаточном количестве и на большие расстояния только за счет естественного пластового давления нельзя. Компрессорные станции используют для поддержания заданного расхода транспортируемого газа и обеспечения его оптимального давления в трубопроводе.

При добыче и транспортировке природного газа в нем практически всегда содержатся различного рода примеси: песок, сварной шлам, конденсат тяжелых углеводородов, вода, масло и т.д. Основным источником загрязнения природного газа является призабойная зона скважины, постепенно разрушающаяся и загрязняющая газ, поэтому перед подачей газа в газоперекачивающие агрегаты, входящие в состав компрессорной станции, газ на входе проходит через систему подготовки, которая в зависимости от конкретных условий содержит различные очистные конструкции, например, циклонные пылеуловители, фильтры-сепараторы и т.д. Энергоемкость транспорта природных газов в основном определяется энергоемкостью процесса перемещения газа по трубопроводу. Для снижения этих энергозатрат необходимо снижать температуру транспортируемого газа, повышать его давление и охлаждать газ после его компримирования. Так при охлаждении газа в газопроводе, например, от 50÷55 до 25÷30°С пропускную способность газопровода можно увеличить на 4÷5%. Газ поступает в установку охлаждения, оснащенную не менее чем одним, преимущественно состоящим не менее чем из двух теплообменных секций аппаратом воздушного охлаждения газа. Проходя по многорядному одноходовому пучку оребренных труб, выполненных в соответствии с разработанным изобретением, газ под действием подаваемого снизу вентиляторами воздуха охлаждается. Учитывая, что аппарат воздушного охлаждения газа является одним из основных и необходимых технологических узлов компрессорной станции, очевидно, что эффективность охлаждения газа является определяющей для эффективности работы компрессорной станции в целом, в соответствии с чем оптимизация размещения теплообменных оребренных труб в пучке за счет использования примененной в изобретении конструкции складчатых дистанцирующих элементов, обеспечивая повышение эффективности процесса охлаждения газа, обеспечивает эффективность компрессорной станции в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПРЕССОРНАЯ СТАНЦИЯ ГАЗОПРОВОДА | 2004 |

|

RU2279013C2 |

| ЛИНЕЙНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2004 |

|

RU2279011C2 |

| ДОЖИМНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ ГАЗОПРОВОДА | 2004 |

|

RU2279012C2 |

| ГОЛОВНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ ГАЗОПРОВОДА | 2004 |

|

RU2278317C2 |

| КОМПРЕССОРНАЯ СТАНЦИЯ ГАЗОПРОВОДА | 2004 |

|

RU2277670C2 |

| СИСТЕМА ГАЗОСНАБЖЕНИЯ, ГАЗОТРАНСПОРТНАЯ СЕТЬ, МЕЖРЕГИОНАЛЬНАЯ ГАЗОТРАНСПОРТНАЯ СЕТЬ И РЕГИОНАЛЬНАЯ ГАЗОТРАНСПОРТНАЯ СЕТЬ | 2004 |

|

RU2304248C2 |

| АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА (ВАРИАНТЫ) | 2004 |

|

RU2331830C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОГО, ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2372473C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОГО, ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2373380C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОГО, ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2373381C1 |

Изобретение относится к газовой промышленности и может быть использовано на компрессорных станциях, повышающих давление природного газа в ходе его транспортирования. Компрессорная станция газопровода содержит систему газоперекачивающих агрегатов, преимущественно с неполнонапорными нагнетателями, соединенных технологическими трубопроводами обвязки с возможностью последовательного и параллельного включения в работу, по крайней мере, части из них, систему подготовки, по крайней мере, технологического газа, установку охлаждения технологического газа, оснащенную не менее чем одним, преимущественно состоящим не менее чем из двух теплообменных секций, аппаратом воздушного охлаждения газа, подключенные к магистральному газопроводу подводящий и не менее двух отводящих трубопроводов с площадью пропускного сечения, составляющей 0,28-0,46 площади пропускного сечения магистрального газопровода, причем подводящий трубопровод соединен разветвленной перемычкой с отводящими трубопроводами, при этом к каждому отводящему трубопроводу перемычка подключена с возможностью перепуска газа от отводящих трубопроводов к подводящему и продублирована для возможности работы в режиме заполнения газом технологических трубопроводов и агрегатов станции, а также в режиме «станционное кольцо», при этом каждая теплообменная секция аппарата воздушного охлаждения газа включает работающий под давлением сосуд для газа, выполненный в виде многорядного одноходового пучка оребренных труб, расположенных в пучке со смещением в каждом ряду относительно труб в смежных рядах, а ряды труб отделены друг от друга дистанцирующими элементами, выполненными в виде складчатых пластин с чередующимися по длине пластины выпуклыми и вогнутыми участками, образующими опорные площадки под трубы смежных по высоте пучка рядов, причем конфигурация складчатого дистанцирующего элемента принята такой, что экстремальные поперечные линии верхних вогнутых участков размещены относительно условной плоскости, проходящей через соответствующие экстремальные поперечные линии нижних вогнутых участков элемента в высотном диапазоне величин: от превышения над этой плоскостью на γ1 - часть толщины Δ дистанцирующего элемента до расположения ниже упомянутой плоскости на величину γ2≤0,11d, а шаг n складок по длине дистанцирующего элемента составляет n=(1,01÷1,75)d, где d - диаметр оребрения по внешнему контуру ребер труб. Техническим результатом изобретения является повышение эффективности работы компрессорной станции. 17 з.п. ф-лы, 4 ил.

| Компрессорная станция магистрального газопровода | 1990 |

|

SU1774120A1 |

| Приспособление к конденсаторам и вариометрам для грубой и точной настройки | 1930 |

|

SU20160A1 |

| СПОСОБ ОХЛАЖДЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА ПРИ ПОДГОТОВКЕ К ТРАНСПОРТУ | 2001 |

|

RU2200272C2 |

| КОМПРЕССОРНАЯ СТАНЦИЯ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 2002 |

|

RU2198342C1 |

| ГАЗОПЕРЕКАЧИВАЮЩАЯ СТАНЦИЯ | 2001 |

|

RU2208184C1 |

| Аппарат воздушного охлаждения газа компрессорной станции | 1990 |

|

SU1765532A1 |

| АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 1993 |

|

RU2075714C1 |

| Способ получения твердых металлических изделий | 1934 |

|

SU39394A1 |

| Способ очистки сахарных соков и сиропов | 1934 |

|

SU38916A1 |

| РАНОЗАЖИВЛЯЮЩАЯ МАЗЬ "ЭПОФЕН" | 1997 |

|

RU2141820C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2489477C2 |

| ПОРШАКОВ Б.П | |||

| Газотурбинные установки, М, Недра, 1992, | |||

Авторы

Даты

2006-06-10—Публикация

2004-03-26—Подача