Изобретение относится к области производства строительных материалов, а более конкретно к области получения микросфер и микрошариков из оксидных материалов с различным содержанием SiO2, Al2O3, Fе2О3, преимущественно тугоплавких, используемых в качестве наполнителей при производстве композиционных звуко- и теплоизоляционных материалов и в качестве тампонажных наполнителей.

Известны способы и устройства для получения микросфер и микрошариков из различных видов оксидных материалов за счет термической обработки порошковых материалов, например устройство для изготовления стеклянных микрошариков и микросфер (патент РФ на изобретение №2319673, МПК С03В 19/10, опубл. 20.03.2008 г.). Устройство содержит цилиндрическую вертикальную камеру с горелкой, установленной по центру в ее нижней части, вводы, расположенные на ярусах камеры для тангенциальной подачи в нее потоков вторичного воздуха или смеси вторичного воздуха с газом на закрутку огневого потока, узел подачи стеклопорошка через горелку, промежуточный сборник стеклянных микрошариков, выброшенных центробежными силами из закрученного огневого потока, воздуховод. Вводы выполнены в виде емкостей и расположены на каждом ярусе под углом 120° друг к другу. На входе каждой емкости установлен вентиль, а на выходе между боковыми и торцевой стенками емкости образовано щелевидное сопло для выхода потока вторичного воздуха или смеси вторичного воздуха с газом. Между конусным переходником и воздуховодом образован кольцевой регулируемый зазор.

Известен способ изготовления полых стеклосфер (патент РФ на изобретение №2465224, МПК С03В 19/10, опубл. 27.10.2012 г.), согласно которому приготовляются гранулированный стеклянный порошок совместно с газовой сажей, который подается в факел газовой горелки. Предложенный способ включает в себя обработку гранул размером 0,02-0,1 мм в факеле горелки (1000-1300°С). Для реализации способа изготовления полых стеклосфер по патенту на изобретение №2465224 используется установка, в состав которой входят бункера с дозирующими устройствами для хранения и дозировки дробленого кристаллического стекла и сажи, шаровая мельница, тарельчатый гранулятор и емкость с водным раствором жидкого стекла, позволяющая с помощью сжатого воздуха, подаваемого в распылитель, дозированно подавать связующее в распыленном состоянии. В состав установки входят также бункер для полученных гранул, дозатор, через который гранулы попадают в формователь с газовоздушными горелками и напорным вентилятором высокого давления. После формования в формователе полученные стеклосферы поступают в циклон, затем в жидкостно-эжекционный аппарат и разделительную камеру с поплавковым устройством для поддержания постоянного уровня флотационной жидкости. Кроме перечисленного установка содержит вихревую сушилку с мешалкой, питателем влажных микросфер и форсункой для ввода и распределения воды. В вихревую сушилку поступают неуловленные, наиболее мелкие стеклосферы. Далее установка содержит второй циклон, сборник сухих стеклосфер, скруббер, вытяжной вентилятор высокого давления и циркуляционный насос с фильтрующим заборным устройством.

Однако недостатком указанных устройств (способов) является сложная технологическая схема получения микросфер и микрошариков, а также использование газовых горелок для термической обработки, у которых ограничен температурный диапазон, а следовательно, исключается возможность использования сырьевых материалов с высокой температурой плавления (1700°С и выше) для получения микросфер и микрошариков.

Для обработки материалов используются также плазменные установки. Известно устройство для изготовления стеклянных шариков по авторскому свидетельству на изобретение №1545488, МПК С03В 19/10, опубл. 20.09.2005. Устройство содержит помещенную в индуктор кварцевую разрядную камеру, питатель, газораспределительную головку со штуцерами подачи плазмообразующего газа. Соосно разрядной камере смонтирована электромагнитная катушка. На якоре электромагнитной катушки закреплен электрод, который помещен в водоохлаждаемую трубку. Наличие электромагнитной катушки повышает стабильность возбуждения горения плазмы и тем самым повышается надежность работы устройства.

Однако в устройстве по патенту №1545488 основным недостатком в конструкции является использование высокочастотного плазмотрона. Главным недостатком ВЧ плазмотронов является малый КПД (до 40%) и необходимость выполнения дополнительной защиты от высокочастотного излучения в процессе работы.

Известна конструкция плазмотрона с вынесенной дугой (Глава 3.1, с. 39 в издании: «Электротехнологические установки для плазменно-термической обработки материалов [Текст]: учебное пособие с грифом УМО / А.С. Аньшаков, Г.Г. Волокитин, О.Г. Волокитин, Н.К. Скрипникова. - Томск: Изд-во Том. гос. архит. - строит, ун-та, 2014»), предназначенная для термодекорирования кирпича. Указанная конструкция плазмотрона по конструктивным существенным признакам наиболее близка к заявляемому устройству и принята за прототип. Плазмотрон по прототипу имеет стабилизацию одного приэлектродного участка дуги и содержит соосно и вертикально расположенные катод и трубчатый полый графитовый анод, удаленный на некоторое расстояние от катода. Между катодом и анодом симметрично оси вынесенной плазменной струи на расстоянии, достаточном для надежного оплавления, укладывается пара кирпичей. При запуске плазменного генератора происходит привязка плазменной дуги на графитовый анод. За счет привязки дуги в одном месте повышается эрозия графитового анода, тем самым снижается надежность конструкции в целом. Плазмотрон имеет достаточные энергетические характеристики для обработки материала и простую конструкцию, но в предложенном исполнении не позволяет получать из порошка частицы сферической формы.

Техническая проблема, решаемая изобретением, заключается в создании энергосберегающего, высокопроизводительного, надежного устройства для получения микросфер и микрошариков из оксидных материалов с различным содержанием SiO2, Al2O3, Fe2О3.

Техническая проблема решается следующим образом.

Устройство для получения микросфер и микрошариков из оксидных материалов, как и прототип, содержит плазменный генератор с вынесенным стабилизированным дуговым разрядом, включающий соосно и вертикально расположенные на расстоянии друг от друга катод и трубчатый полый графитовый анод.

В отличие от прототипа согласно изобретению в состав устройства дополнительно введены порошковый дозатор, установленный над плазменным генератором, и инжекторы для подачи порошка в плазменную струю, которые установлены в промежутке между катодом и анодом радиально под срез сопла плазменного генератора. Инжекторы соединены магистралями с порошковым дозатором. В отличие от прототипа трубчатый полый графитовый анод установлен плотно внутри водоохлаждаемого трубчатого медного корпуса. Снаружи медного корпуса установлен дополнительно регулируемый соленоид с возможностью перемещения вдоль водоохлаждаемого медного корпуса. Помимо этого, для сбора микросфер и микрошариков под анодом выполнен отсек, заполненный водой.

Такая схема устройства конструктивно проста и обеспечивает широкий диапазон обработки агломератов различного размера и температуры плавления за счет высоких температур, реализуемых генератором плазмы. Использование в конструкции анодного узла регулируемого и перемещаемого механически соленоида позволит снизить эрозию графитовой трубки путем изменения привязки плазменной струи через медный корпус по всему контуру графитовой трубки за счет воздействия магнитного соленоида и поля дугового разряда. Стабилизация плазменной струи (дугового разряда) перемещаемым магнитным полем повышает надежность устройства и, как следствие, его производительность.

Таким образом, техническая проблема решена благодаря конструкции анодного узла, состоящего из полой графитовой трубки, водоохлаждаемого медного корпуса и регулируемого соленоида.

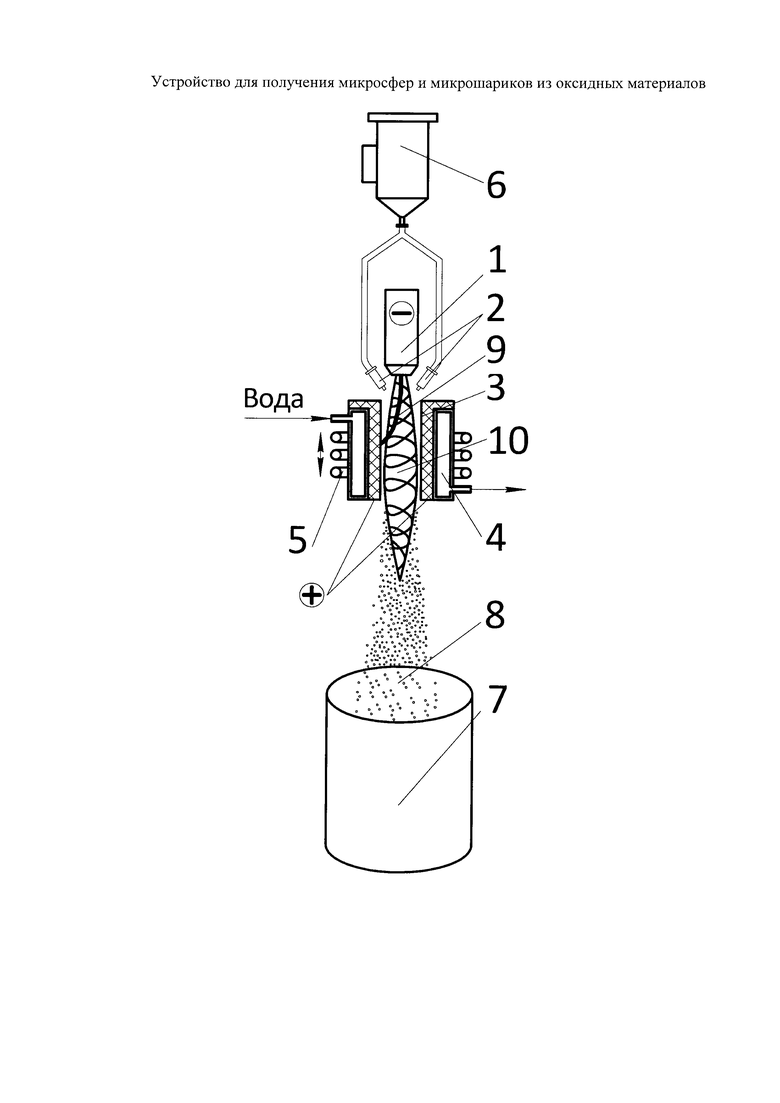

На чертеже представлен общий вид заявленного устройства.

Устройство для получения микросфер и микрошариков из оксидных материалов с различным содержанием SiO2, Al2O3, Fe2О3 включает в себя плазменный генератор, содержащий катод 1 и анодный узел. Анодный узел состоит из анода в виде полой графитовой трубки 3, водоохлаждаемого медного корпуса 4, регулируемого и передвижного соленоида 5. Узел для сбора готового продукта выполнен в виде заполненного водой отсека 7. Подача сырья в область формирования плазменной струи осуществляется из порошкового дозатора 6 по магистралям к инжекторам 2. Установка инжекторов 2 осуществлена под срез сопла плазменного генератора 1. Позицией 8 отмечена получаемая продукция, 9 - плазменная струя, 10 - высокотемпературный поток нагретого газа.

Устройство для получения микросфер и микрошариков из оксидных материалов с различным содержанием SiO2, Al2O3, Fе2О3 работает следующим образом.

При запуске плазменного генератора происходит привязка плазменной дуги на внутреннею полость графитовой трубки. За счет изменения положения соленоида 5 вдоль медного корпуса 4, а значит, и вдоль полой графитовой трубки 3 (анода) можно управлять местом привязки плазменной струи, тем самым продлевая срок службы анодного узла 3 по мере его износа. Подача сырья осуществляется с помощью порошкового дозатора 6 через магистрали к инжекторам 2, которые в свою очередь вводят сырье в область формирования плазменной струи 9. Подача сырья осуществляется транспортирующим газом (например, сжатым воздухом). Транспортирующий газ совместно с сырьем попадет в плазменную струю 9. В процессе нахождения частиц порошка в высокотемпературном потоке 10 происходит интенсивный нагрев частиц с последующим переходом их в расплавленное состояние. Далее за счет сил поверхностного натяжения разогретая частица приобретает сферическую форму. Сформировавшиеся сферические частицы 8 попадают в отсек 7 для сбора сферических частиц, где происходит их мгновенное остывание. Для исключения слипания частиц 8 между собой и ускорения их остывания отсек 7 заполнен водой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА ПЛАЗМЕННЫМ НАГРЕВОМ | 2007 |

|

RU2355651C2 |

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО СИЛИКАТНОГО РАСПЛАВА | 2012 |

|

RU2503628C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРОИДИЗИРОВАННЫХ ПОЛИДИСПЕРСНЫХ ПОРОШКОВ | 2010 |

|

RU2434715C1 |

| ЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 2002 |

|

RU2230197C2 |

| Плазменный генератор для обработки строительных материалов | 1979 |

|

SU890567A1 |

| СПОСОБ ХОЛОДНОГО РЕМОНТА ФУТЕРОВКИ ИЗ ПЛАВЛЕНОГО ОГНЕУПОРА | 2001 |

|

RU2211819C2 |

| МЕТОД И УСТРОЙСТВО ПОЛУЧЕНИЯ КОМПАКТНЫХ СЛИТКОВ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2406276C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| Электродуговой плазмотрон и узел кольцевого ввода исходных реагентов в плазмотрон | 2023 |

|

RU2818187C1 |

Изобретение относится к устройству для получения микросфер и микрошариков из оксидных материалов. Устройство содержит плазменный генератор с вынесенным стабилизированным дуговым разрядом, включающий соосно и вертикально расположенные на расстоянии друг от друга катод и трубчатый полый графитовый анод. Трубчатый графитовый анод плотно установлен внутри водоохлаждаемого трубчатого медного корпуса. Снаружи медного корпуса с возможностью перемещения вдоль него установлен регулируемый соленоид. Для подачи исходного тугоплавкого материала в плазменную струю над плазменным генератором установлены порошковый дозатор и инжекторы. Инжекторы расположены радиально под срезом сопла плазменного генератора в промежутке между катодом и анодом и соединены магистралями с порошковым дозатором. Для сбора микросфер и микрошариков под анодом выполнен отсек, заполненный водой. Технический результат – снижение эрозии графитового анода, повышение надежности и срока службы устройства. 1 ил.

Устройство для получения микросфер и микрошариков из оксидных материалов, содержащее плазменный генератор с вынесенным стабилизированным дуговым разрядом, включающий соосно и вертикально расположенные на расстоянии друг от друга катод и трубчатый полый графитовый анод, отличающееся тем, что оно дополнительно содержит порошковый дозатор, установленный над плазменным генератором, и инжекторы для подачи порошка в плазменную струю, которые установлены в промежутке между катодом и анодом радиально под срез сопла плазменного генератора и соединены магистралями с порошковым дозатором, кроме того, трубчатый полый графитовый анод плотно установлен внутри водоохлаждаемого трубчатого медного корпуса, а снаружи медного корпуса с возможностью перемещения вдоль него дополнительно установлен регулируемый соленоид, помимо этого, для сбора микросфер и микрошариков под анодом выполнен отсек, заполняемый водой.

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ДИСПЕРСНЫХ ТУГОПЛАВКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128148C1 |

| СПОСОБ ОБРАБОТКИ ДИСПЕРСНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ ИНДУКЦИОННО СВЯЗАННОЙ ПЛАЗМОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2178392C2 |

| US 4163637 A1, 07.08.1979 | |||

| US 9284210 B2, 15.03.2016 | |||

| АНЬШАКОВ А.С | |||

| и др | |||

| Электротехнологические установки для плазменно-термической обработки материалов | |||

| Томск, Издательство Томского государственного архитектурно-строительного университета, 2014. | |||

Авторы

Даты

2018-08-16—Публикация

2016-09-14—Подача