Изобретение относится к химической промышленности, промышленности строительных материалов и других и может быть использовано для изготовления стеклошариков как цельных, так и пустотелых, применяемых, например, для поверхностной обработки металлов, для фильтров, различного назначения светоотражающих устройств, для изготовления теплоизоляционных химически стойких облегченных материалов и сферо-пластиков, в качестве наполнителей для термо- и реактопластов, красок, а также устройство может быть использовано как камера сгорания для энергетических целей, например для нагрева воды, воздуха и т.д.

Известно устройство для изготовления стеклянных шариков (пат. США № 3190737, кл. С 03 В 19/10, 1965 г. - аналог), содержащее телескопическую цилиндрическую камеру, в верхней части которой установлено устройство для отделения продуктов сгорания. Телескопическая камера снабжена горелкой и узлами закрутки вторичного воздуха.

Недостатком предложенного устройства является то, что в процессе работы стенки камеры подвергаются интенсивному температурному воздействию, а также принимают на себя удары стеклянных шариков, что вызывает быстрый износ внутренней поверхности телескопической камеры, ремонт которой - процесс трудоемкий, длительный и дорогостоящий.

Наиболее близким по технической сущности к заявленному изобретению является устройство для изготовления стеклошариков (пат. № 4385917, кл. С 03 В 19/10, 1983 г. - прототип), включающее цилиндрическую камеру, в нижней части которой по центру установлена горелка, узлы подвода воздуха для закрутки пламени горелки, узел подачи стеклопорошка в камеру через горелку, эксплутационные и технологические окна.

Недостатком данного устройства является быстрый износ внутренних частей камеры, замена которых также процесс трудоемкий, длительный и дорогостоящий.

Технической целью изобретения является увеличение срока службы устройства, повышение производительности, а также снижение затрат при ремонте камеры.

Для достижения этой цели в отличие от известного устройства для изготовления стеклошариков, включающего цилиндрическую камеру с горелкой, установленной по центру в ее нижней части, узлы для подачи воздуха на закрутку огневого потока, эксплуатационные окна, вытяжной зонт с воздуховодом, узел подачи стеклопорошка в камеру через горелку, в предлагаемом устройстве стенка цилиндрической камеры выполнена из кирпича, на внутреннюю поверхность которой внахлест установлены продольные металлические пластины, в кирпичной кладке стенки вмонтированы металлические стаканы, в которых закреплены емкости для подачи воздуха для закрутки пламени, а вытяжной зонт выполнен в виде конусного переходника, установленного между воздуховодом и верхней частью цилиндрической камеры, причем внутренний диаметр воздуховода составляет не более половины внутреннего диаметра цилиндрической камеры, кроме того, продольные металлические пластины установлены между кольцами, которые попарно закреплены в верхней и нижней частях цилиндрической камеры.

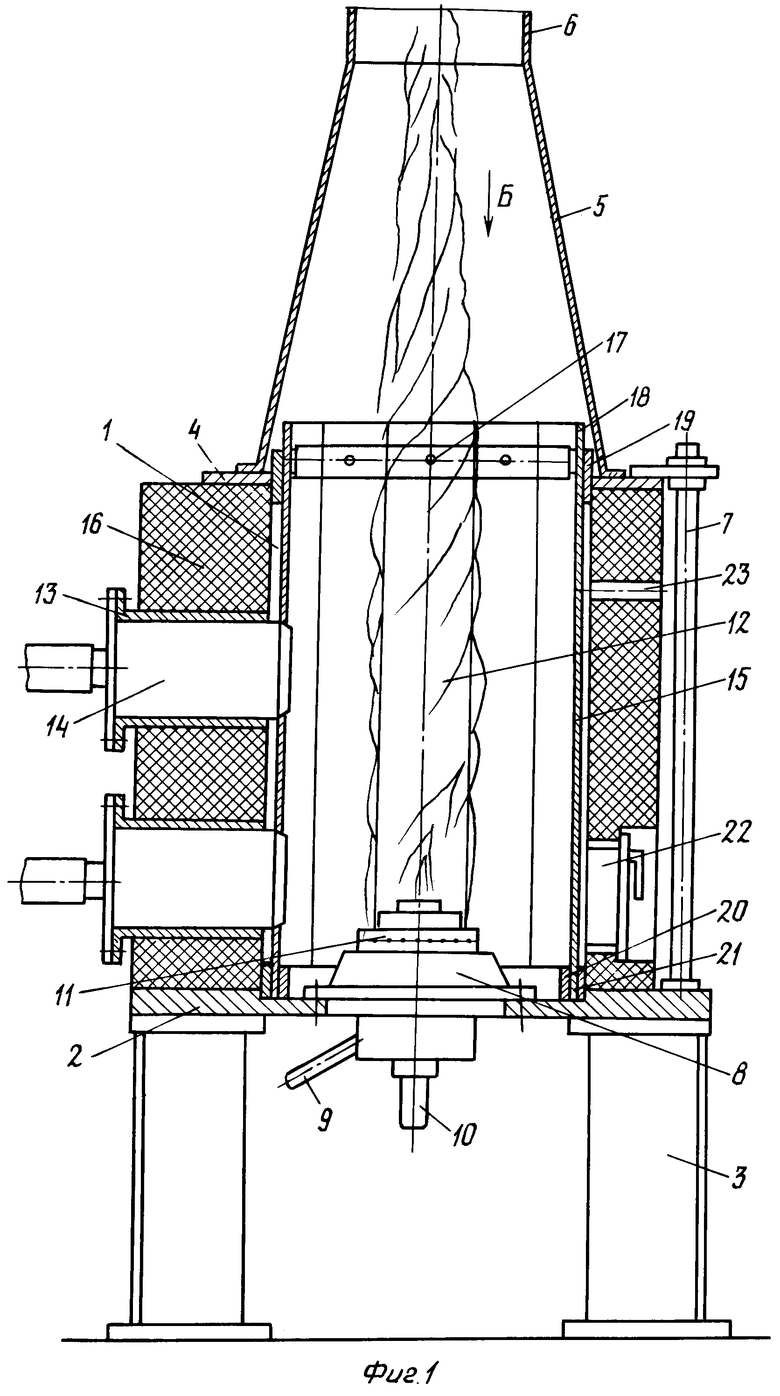

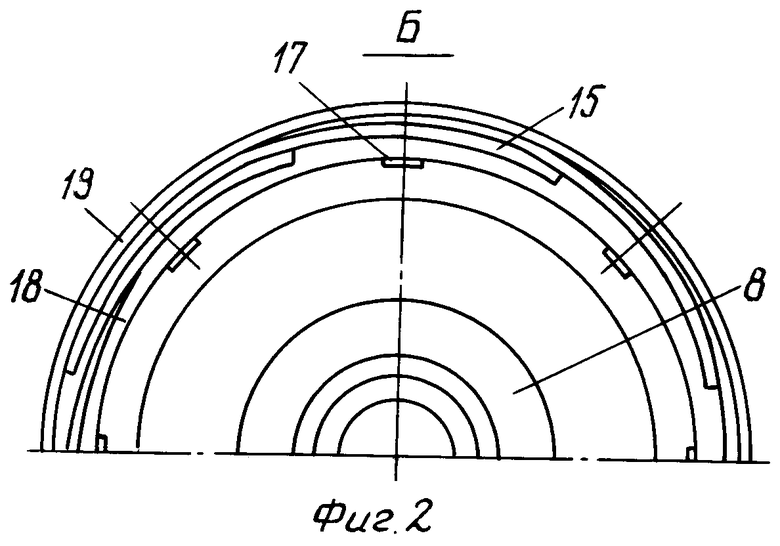

Устройство для изготовления стеклошариков представлено на фиг.1 - общий вид устройства и фиг.2 - вид Б на установку металлических пластин.

Устройство включает: 1 - цилиндрическая камера, изготовленная из кирпича; 2 - нижняя плита; 3 - стойка; 4 - верхняя плита; 5 - конусный переходник; 6 - воздуховод; 7 - штанга; 8 - горелка; 9 - патрубок для подачи газовоздушной смеси; 10 - патрубок для подачи газовоздушной смеси с стеклопорошком; 11 - рабочая часть горелки; 12 - огневой поток; 13 - стакан; 14 - емкость; 15 - металлические пластины; 16 - кирпичная кладка стенки цилиндрической камеры 1; 17 - место крепления металлической пластины 15; 18, 19 - верхние кольца; 20, 21 - нижние кольца; 22 - нижнее эксплуатационное окно; 23 - верхнее эксплуатационное окно.

Устройство для изготовления стеклошариков работает следующим образом. В камеру 1 через горелку 8 подают воздушную смесь по двум потокам - по центру горелки 8 и по ее периферии. Поджигают горючие смеси и через емкости 14 подают в камеру тангенциальные воздушные потоки, закручивая таким образом факел горелки 8 в огневой поток 12, который затем настраивают на достижение огневого режима и необходимой геометрии спирали. При установившейся стабильности горения в центр огневого потока 12 подают стеклопорошок, который при движении снизу вверх при температуре порядка 600-800°С нагревается. Затем при дальнейшем повышении температуры выше 1000°С стеклопорошок оплавляется и превращается в стеклянные шарики. При прохождении стеклошариков через конусный переходник 5, где происходит потеря формы огневого потока и спад температуры горения, идет охлаждение стеклошариков. Далее стеклошарики совместно с продуктами горения поступают в воздуховод 6, где их продолжают охлаждать и затем отделяют от продуктов горения в циклонных сепараторах, установленных за пределами устройства.

Металлические пластины 15, установленные внахлест на внутренней поверхности кирпичной кладки 16 камеры 1, принимают на себя как температурные воздействия, так и удары крупных частиц стекла, тем самым предохраняют кирпичную кладку 16 камеры 1 от износа и деформации. При ремонте устройства заменяют только изношенные пластины 15 и при необходимости емкости 14, установленные в стаканы 13. При этом кирпичная кладка 16, образующая камеру 1, подводящие воздушные и газовые коммуникации не разбираются.

Кроме того, установка продольных металлических пластин 15 между нижними кольцами 20, 21 и верхними кольцами 18, 19, которые закреплены попарно в верхней и нижней частях цилиндрической камеры 1, предотвращают деформацию пластин 15 от температурных изменений.

Таким образом предлагаемое устройство обеспечивает достижение технической цели - увеличение срока службы устройства, повышение производительности и снижение затрат при ремонте установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ И МИКРОСФЕР | 2006 |

|

RU2319673C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 2005 |

|

RU2278078C1 |

| УСТРОЙСТВО ДЛЯ РАСКРЫТИЯ И СТАБИЛИЗАЦИИ ЗАКРУЧЕННОГО ОГНЕВОГО ПОТОКА В ПЕЧИ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 2005 |

|

RU2279411C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ШАРИКОВ | 2002 |

|

RU2225850C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ШАРИКОВ ИЛИ МИКРОСФЕР | 2005 |

|

RU2301202C2 |

| КАМЕРНЫЙ ОГНЕВОЙ ВОЗДУХОНАГРЕВАТЕЛЬ | 2001 |

|

RU2218525C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ И МИКРОСФЕР | 2004 |

|

RU2263081C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ШАРИКОВ | 2002 |

|

RU2233808C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МИКРОСФЕР И МИКРОШАРИКОВ ИЗ ОКСИДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2664287C2 |

| Печь для бани | 2023 |

|

RU2809370C1 |

Изобретение относится к химической промышленности, промышленности строительных материалов и других и может быть использовано для изготовления стеклошариков как цельных, так и пустотелых, применяемых, например, для поверхностной обработки металлов, для фильтров, различного назначения светоотражающих устройств, для изготовления теплоизоляционных химически стойких облегченных материалов и сферопластиков. Технической целью изобретения является увеличение срока службы устройства, повышение производительности, а также снижение затрат при ремонте камеры. В устройстве для изготовления стеклошариков стенка цилиндрической камеры выполнена из кирпича, на внутреннюю поверхность которой внахлест установлены продольные металлические пластины. В кирпичной кладке стенки вмонтированы металлические стаканы, в которых закреплены емкости для подачи воздуха для закрутки пламени, а вытяжной зонт выполнен в виде конусного переходника, установленного между воздуховодом и верхней частью цилиндрической камеры. Внутренний диаметр воздуховода составляет не более половины внутреннего диаметра цилиндрической камеры, кроме того, продольные металлические пластины установлены между кольцами, которые попарно закреплены в верхней и нижней частях цилиндрической камеры. 1 з.п. ф-лы, 2 ил.

| US 4385917 A, 31.05.1983.EP 1203754 A2, 08.05.2002.US 5611833 A, 18.03.1997.DE 3822579 A, 19.01.1989.RU 353399 A, 24.10.1972. |

Авторы

Даты

2004-02-10—Публикация

2002-08-20—Подача