Изобретение относится к технологии производства керамики, а именно к составам для изготовления майоликовых изделий, декоративного, бытового и хозяйственного назначения.

Известка керамическая масса для изготовления майоликовых изделий (а.с. № 893956), включающая глину (в мас.%) - 30-33, песок кварцевый - 5-15, нефелин-сиенит - 20-25, каолин - 6-8, череп - 1-10, шамот - 10-25 и стеклобой - 7-10. Недостатком данной массы является то, что изделия на ее основе имеют недостаточную термостойкость (всего 4 цикла). Большое содержание плавней (содержание стеклобоя, нефелин-сиенита 27-35%) вызывает склонность массы к деформациям.

Другая керамическая масса (а.с. № 1196358), содержащая (в мас.%) 74-82 - глины, 8-10 - шамота, 1,5-4 - черепа, 1-3 - кварцевого песка, 1-2 - стеклобоя, 2-4 - нефелин-сиенита, 2-5 - доломита, не позволяет получить майоликовые изделия высокой термостойкости (6 циклов). Кроме того, масса имеет высокую температуру обжига (980°С) и содержит дорогие сырьевые материалы, как шамот, кварцевый песок и доломит, что увеличивает себестоимость продукции.

Наиболее близким аналогом к предлагаемой является масса для изготовления майоликовых изделий, включающая глину (в мас.%) - 50-70, кварцевый песок - 10-20, шамот - 10-20, известняк - 3-15, отходы титановой эмали - 5-25% (а.с. № 1021674). Недостатком данной массы является то, что изделия после обжига при высоких температурах (Т=980-1000°С) имеют высокое водопоглощение - 13-14%. При этом термостойкость изделий 6-8 циклов. Высокое содержание кварцевого песка вызывает треск охлаждения.

Задачей, на решение которой направлено изобретение, является уменьшение водопоглощения и повышение термостойкости майоликовых изделий.

Сущность предлагаемого изобретения заключается в том, что керамическая масса для изготовления майоликовых изделий, включающая глину, череп и хвосты обогащения, отличается тем, что в качестве хвостов обогащения она содержит хвосты извлечения кобальтового концентрата при следующем соотношении компонентов массы (мас.%): глина - 60-70, череп - 5-10, хвосты извлечения кобальтового концентрата - 20-30.

Попутные продукты извлечения кобальтового концентрата представляют собой тонкомолотый порошок серого цвета. Объемная масса - 900 кг/м3, плотность - 2700 кг/м3. Температура огнеупорности - 1180°С. В минералогический состав входят ортоклаз, кварц, карбонаты, глинистые минералы и железистые соединения. Химический состав хвостов извлечения кобальтового концентрата приведен в таблице 1.

По химическому составу хвосты извлечения кобальтового концентрата представлены как природная смесь известных плавней, как нефелин-сиенит, стеклобой и доломит.

Введение в состав массы хвостов извлечения кобальтового концентрата позволит уменьшить водопоглощение и повысить термостойкость изделий, а также снизить температуру обжига.

В качестве глинистого компонента принята легкоплавкая шеминская глина (Республика Тува) с температурой огнеупорности 1210°С. По минералогической основе указанная глина является гидрослюдисто-каолинитовой. В таблице 2 приведен химический состав шеминской глины.

Черепок представлен некондиционной продукцией кирпича на основе шеминской глины.

Изобретение осуществляется следующим образом.

Массу (шликер) готовили путем совместного помола дозированных компонентов шихты и воды в шаровой мельнице до остатка на сите №0063 1%. Влажность готового шликера 41-42%. Текучесть шликера 5. Изделия отливали в гипсовых формах. После сушки изделия обжигали в электропечи. Температура удельного обжига 920°С, а температура политого обжига 940°С. Изделия покрывали фриттованными глазурями методами полива и пульверизации. Глазурь имела следующий химический состав, мас.%: SiO2 - 64,8; В2О - 18,4; Al2О3 - 4,9; ZnO2 - 1,2; BaO - 0,7; CaO - 1,4; К2О - 3,9; Na2O - 4,7.

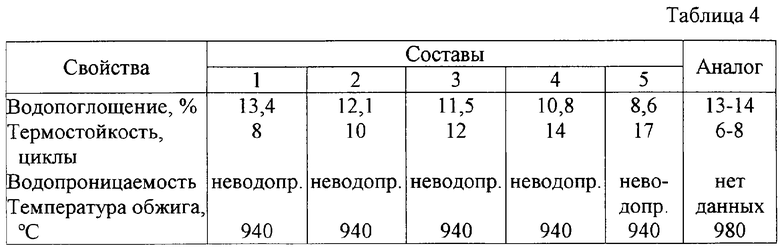

В таблице 3 представлен шихтовый состав масс. В составах 2-4 даны оптимальные соотношения компонентов, в составах 1 и 5 даны их запредельные значения.

В таблице 4 приведены свойства полученных изделий.

Оптимальные составы 2-4 приняты на основе следующих позиций. При добавке 15% предлагаемых отходов полученные майоликовые изделия имеют высокое водопоглощение (13,4%) и недостаточную термостойкость (8 циклов), как у аналога. При увеличении содержания вводимой добавки более 30% (состав 5) черепок при удельном обжиге сильно спекается и становится более плотным. В результате при нанесении глазури последняя плохо впитывается в черепок.

Результаты испытаний показали эффективность введения предлагаемой добавки в количестве 20-30%. Именно при указанном содержании отходов извлечения кобальтового концентрата в составе массы достигается снижение водопоглощения и повышение термостойкости изделий. Снижение водопоглощения обеспечивается за счет образования определенного количества жидкой стеклофазы в результате реакции между компонентами глины и предлагаемой добавки при термической обработке. Стеклофаза цементирует более тугоплавкие частицы массы и соответственно уменьшает общий объем внутренних микропор.

Высокая термостойкость полученных изделий обеспечивается образованием плотной и оптимальной структуры, в создании которой участвовали магниевые, кальциевые и железистые шпинели, кристаллизовавшиеся при спекании керамической массы. Шпинели на основе щелочеземельных оксидов (RO) всегда отличаются низким коэффициентом линейного термического расширения.

По сравнению с аналогом, предлагаемая масса более дешевая, так как не содержит дорогих компонентов, как шамот, кварцевый песок и известняк.

Применение предлагаемой керамической массы позволяет:

- получить майоликовые изделия с пониженным водопоглощением и высокой термостойкостью;

- снизить себестоимость продукции за счет использования отходов производства, которые не нуждаются в дальнейшей технологической переработке;

- утилизировать отходы производства;

- предотвращать загрязнение окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЛИНКЕРНОГО КИРПИЧА | 2014 |

|

RU2549641C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2250205C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2009 |

|

RU2389708C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТОК ДЛЯ ПОЛОВ | 2010 |

|

RU2430900C1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| Керамическая масса | 1983 |

|

SU1114656A1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| Керамическая масса | 1980 |

|

SU893956A1 |

| Керамическая масса для изготовления майоликовых изделий | 1981 |

|

SU1021674A1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

Керамическая масса относится к производству керамических изделий, а именно к составам для изготовления майоликовых изделий. Изобретение позволяет понизить водопоглощение и повысить термостойкость майоликовых изделий путем введения отходов извлечения кобальтового концентрата. Керамическая масса содержит, мас.%: отходы извлечения кобальтового концентрата - 20-30, череп - 5-10, глина - 60-70. Хвосты извлечения кобальтового концентрата характеризуются объемной массой 900 кг/м3, плотностью 2700 кг/м3, огнеупорностью 1180°С. 4 табл.

Керамическая масса для изготовления майоликовых изделий, включающая глину, череп и хвосты обогащения, отличающаяся тем, что в качестве хвостов обогащения она содержит хвосты извлечения кобальтового концентрата, характеризующиеся объемной массой 900 кг/м3, плотностью 2700 кг/м3, огнеупорностью 1180°С, минералогическим составом, включающим ортоклаз, кварц, карбонаты, глинистые минералы и железистые соединения, химическим составом, включающим (в мас.%): SiO2 - 32,72; Al2O3 - 9,33; CaO - 15,47; MgO - 12,01; R2O - 4,50; п.п.п. - 15,60 при следующем соотношении компонентов массы, мас.%:

| Керамическая масса для изготовления майоликовых изделий | 1981 |

|

SU1021674A1 |

Авторы

Даты

2006-06-20—Публикация

2004-11-24—Подача