Изобретение относится к строительным материсшам и может быть использовано при изготовлении керамических изделий широкого потребления на заводах, изготавливающих керамические облицовочные и майоликовые изделия.

Известен литейный шликер -для производства фаянсовой посуды, включающий, %1 глина 19; песок 33; каолин 28; фаянсовый бой 20; кобальт сернокислый 0,4; сода кальцинированная 0,1 и жидкое стекло 0,2 fl3.

Недостатками этого шликера являются использование дорогостоящего дефицитного сырья, значительная продолжительность помола, высокая темпе ратура обжига изделий.

Наиболее близким к изобретению является состав литейного шликера, включаинций следующие компоненты, вес.%:

Глина5

Каолин10

Шамот15

Кварцевый песок 10

Нефелиновый концентрат30

Стеклобой 30

Сода кальцинированная 0,1-0,2

Жидкое стекло О,2(сверх 100%

Недостатками указанного состава шликера являются относительно высокое водопоглощение и низкая термостойкость изделий,

Цель изобретения - снижение водопоглощения и повышение термостойкоети изделий.

Указанная цель достигается тем, что состав литейного шликера для изготовления керамических изделий,преимущественно майоликовых, включаювдай глину, нефелин-сиенитовый концентрат, каолин, песок кварцевый, шамот, жидкое стекло и соду кальцинированную, дополнительно содержит дегидратированную глину при следующем соотнсшении компонентов, мас,% ..

Глина . 24,8-37,0

Нефелин-сиени- - . .

товый концентрат27,0-28,0

Каолин 15-24,6 .

Песок кварцевый 10-13

Шамот. 5-7

Жидкое стекло 0,1-0,2

Сода капьцинирова(ная. 0,1-0,2

Дегидратированая глина3,2-4,8

По второму варианту состав литейного шликера для изготовления керамических изделий, преимущественно майоликовых, включающий глину,.каоЛИН, стеклобой, песок кварцевый,шамот, нефелинтсненитовый концентрат, жидкое стекло и соду кальцинированг ную,.дополнительно содержит дегидратированную глину и дегидратированный каолин при следующем соотношении компонентов, мас.%:

Глина9,2-13,8

Каолин22,2-29,4

Стеклобой , 4,4-6,6 Песок кварцевый 24,2-26,6 Шамот14,6-16,4

Нефелин-сиенитовый концентрат 10,0-15,0 Жидкое стекло 0,1 -0,2 Сода кальцинированная0,1 -0,2 Дегидратиров анн ая глина2,0-3,0 Дегидратированный каолин0,8-1,2 При приготовлении составов литейных шликеров могут быть использован как природные сырьевые материалы: глина, каолин, нефелин-сиенит, кварцевый песок, так и отходы, образующиеся при прессовании и сушке керамических плиток, которые вводят в шликер в количестве 40-60 вес.%.

В частности, в случае использования отходов металлических плиток в состав отходов входят глина 62, дегидратированная глина 8 и нефелинсиенит 30.

Если используются отходы производства облицовочных плиток, то в их состав входят глина 23, дегидратированная глина 5, каолин 12, дегидратированный каолин 2, стеклобой 11, песок кварцевый 28 и шамот 19.

При приготовлении литьевых шликеров осуществляют мокрый помол и смешение глинистых компонентов, отощителей, плавней и электролитов, причем при первой загрузке шаровой мельницы в нее помещают глину, каолин, песок кварцевый, шаМот и соду кальцинированную и подвергают помолу в течение 80-90 мин до остатка на сите 10000 отв/см

Затем загружают в эту же мельницу отходы производства керамической плитки (или метлахской или облицовочной) от сушки пресс-порошков и прессованияf жидкое стекло и измельчают в течение 30-40 мин до остатка 5-6% на сите 10000 отв/см.при влажности 32-34%.

Затем сливают изделия в пористые формы, подсушивают, а обжиг изделий из данного шликера производят при . lb30-1060C. .

Продолжительность помола первой загрузки 80-90 мин. Остаток на сите 10000 отв/ом в пределах 10-14% обусловлен тем, что последующая добавка в эту же мельницу производствлных керамических отходов от СУЩКИ пресстпорсшжов и прессования обеспечивает снижение данного остатка в составе приготовленного шликера в целом и в процессе.последующего помола происходит распускание введенных отходов с одновременным домолом отощающей части шихты до остатка на сите 10000 отв/см в пределах 5-6%1

При более тонком помоле литейного шликера ухудшаются его фильтрационные свойства, увеличивается время набора черепа в гипсовых формах, изделия в процессе подвялки и сушки склонны к деформации.

При более крупном помоле литейного шликера в процессе подвялкк и сушки изделия имеют склонность к образованию трещин, к подрыву приставных деталей, ухудшается качество обработки подвяленных изделий методом влажностной зачистки - на поверхности образуются шероховатости и воздушные пузыри.

Оптимальная влгокность литейного шликера 32-34%. При более высокой вл 1жности ухудшается набор черепка в гипсовых формах, снижается оборачиваемость гипсовых форм удлиняется процесс сушки. При более низкой

влажности литейного шликера теряется его текучесть, требуется более длительная выдержка в гипсовых формах, снижается механическая прочность сырца.

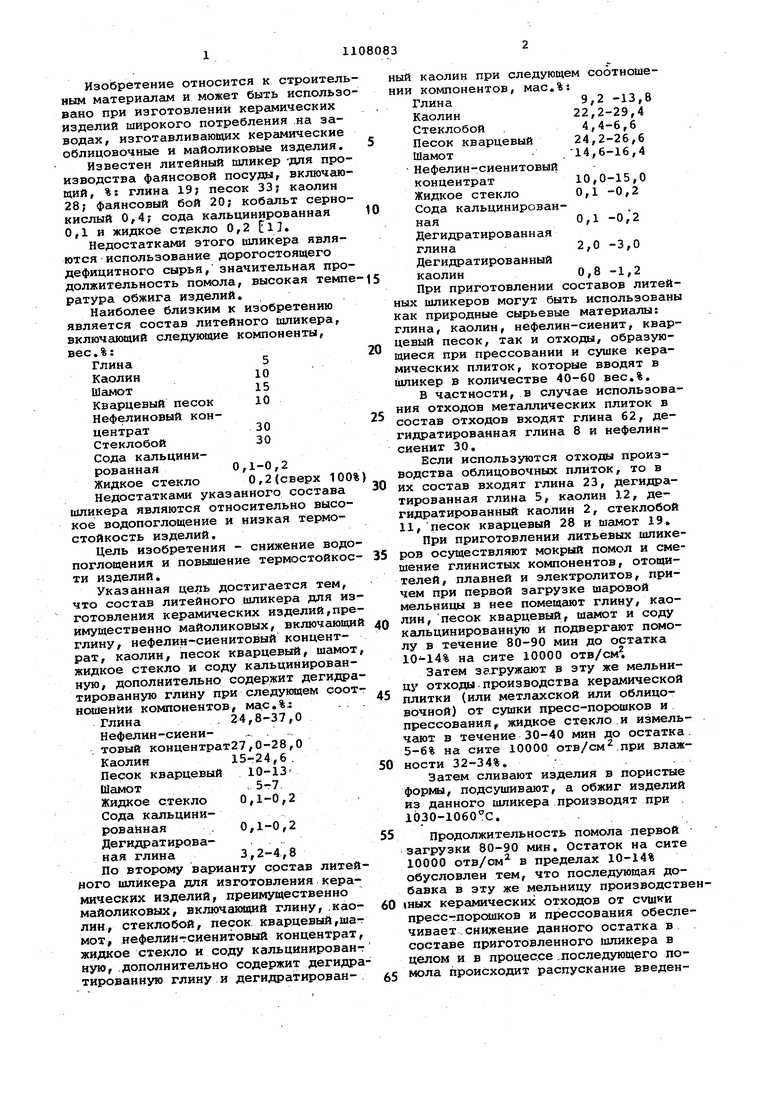

Составы литьевых шликеров для изготовления майоликовых изделий приведены в табл. 1.

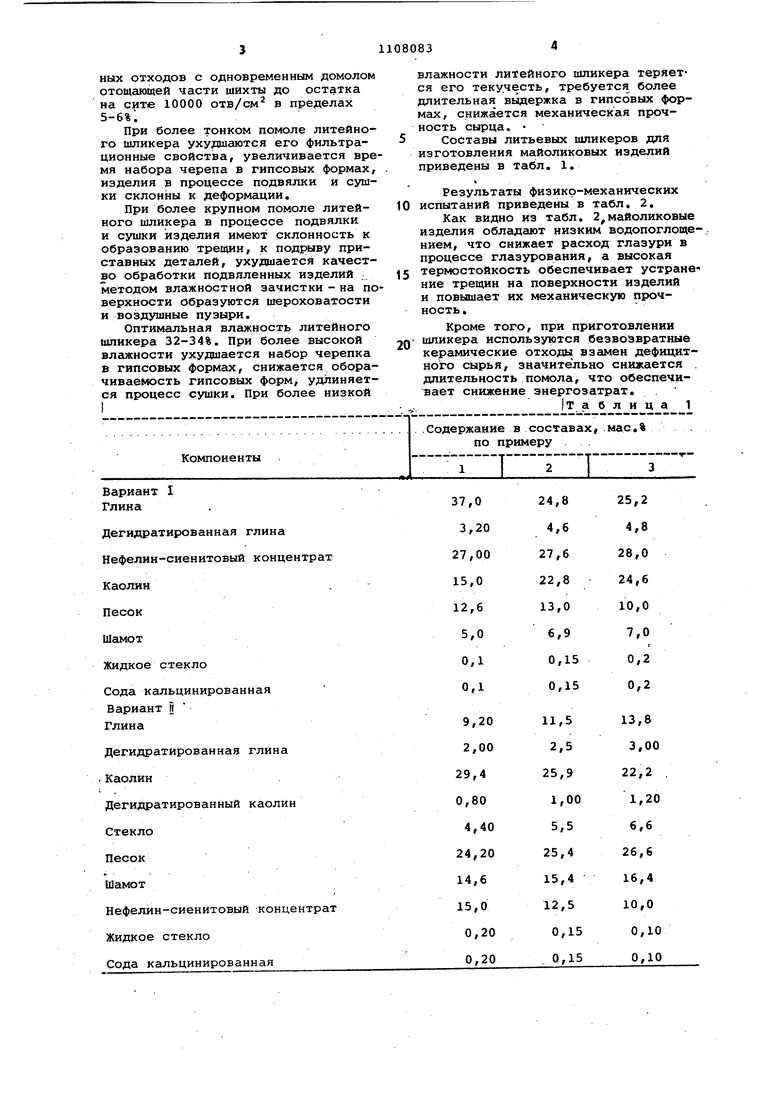

Результаты физико-механических 0 испытаний приведены в табл. 2.

Как видно из табл. 2,майоликовые изделия обладают низким водопоглощением, что снижает расход глазури в процессе глазурования, а высокая 5 термостойкость обеспечивает устранв ние трещин на поверхности изделий и повышает их механическую прочность.

Кроме того, при приготовлении Q- шликера используются безвозвратные керамические отходы взамен дефицитного сырья, значительно снижается . длительность помола, что обеспечивает снижение энергозатрат. ,.IT а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| СОСТАВ ЛИТЕЙНОГО ШЛИКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2176227C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ МАЙОЛИКОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2278088C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2440318C1 |

| Керамическая масса | 1983 |

|

SU1114656A1 |

| Керамическая масса для изготовления майоликовых изделий | 1981 |

|

SU1021674A1 |

| ТОНКОКЕРАМИЧЕСКАЯ КАМЕННАЯ МАССА | 2005 |

|

RU2293715C2 |

| Керамическая масса для изготовления облицовочных фаянсовых плиток | 1987 |

|

SU1430381A1 |

| Шихта для изготовления керамических изделий | 1980 |

|

SU945139A1 |

| Керамическая масса | 1982 |

|

SU1102788A1 |

1.Состав литейного шликера для изготовления керамических изделий, преимущественно.майоликовых,включающий глину,нефелин-сиенитовый концентрат, каолин, песок кварцевый, шамот, жидкое стекло и соду кальцинированную, отличающийся тем, что, с целью снижения водопоглощения и повышения термостойкости изделий,он дополнительно содержит дегидратированную глину при следующем соотношении компонентов, мас.%: 24,8-37,0 Глина Нефелин-сиенитовый 27,0-28,0 концентрат 15-24,6 Каолин 10-13 Песок кварцевый 5-7 Шамот 0,1-0,2 Жидкое стекло Сода кальциниро0,1-0,2 ванная Дегидратированная 3,2-4,8 глина 2. Состав, литейного шликера для изготовления керамических изделий, преимущественно майоликовых, включающий глину, каолин, стеклобой, песок кварцевый, Шс1мот, нефелин-сиенн товый концентрат, жидкое стекло и соду кальцинированную, о т л и чающийся тем, что, с целью снижения водопоглощения и повышения термостойкости изделий,он содержит дополнительно дегидратированную гли ну и дегидратированный каолин при следующем соотношении компонентов, мае.%: Глина9,2-13,8 Каолин22,2-29,4 Стеклобой 4,4-6,6 Песок кварцевый24,2-26,6 Шамот ;14,6-16,4 Нефелин-сиенитовый концентрат .10,0-15,0 SD 00 Жидкое стекло 0,1-0,2 Сода кальцинированная 0,1-0,2 о Дегидратированная 00 глина2,0-3,0 Дегидратированный САЭ каолин0,8-1,2

Вариант I Глина

Дегидратированная глина

Нефелин-сиенитовый конц

Каолин

Песок

Шамот

Жидкое стекло

Сода Ксшьцинированная

Вариант ji

Глина

Дегидратированная глина .Каолин

Дегидратированный каоли Стекло Песок Шамот

Нефелин-сиенитовый -конц Жидкое стекло Сода кальцинированная

24,8

7,0

25,2

4,8 4,6

3,20 28,0 7,00

27,6

22,8 24,6 5,0 10,0

13,0 2,6

7,0 6,9 5,0

0,2 0,15 0,1 0,2 0,15

0,1

13,8

11,5

9,20

3,00 2,5 2,00 22,2 25,9 9,4 ,80 1,00 1,20 6,6 5,5

4,40 26,6 25,4 4,20 16,4 15,4 4,6 10,0 12,5 5,0 0,15 0,10 0,20 0,15 0,10 0,20

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шликерное литье | |||

| М., 1967, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Керамическая промышленность | |||

| М., 1970, вып | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1984-08-15—Публикация

1982-05-27—Подача