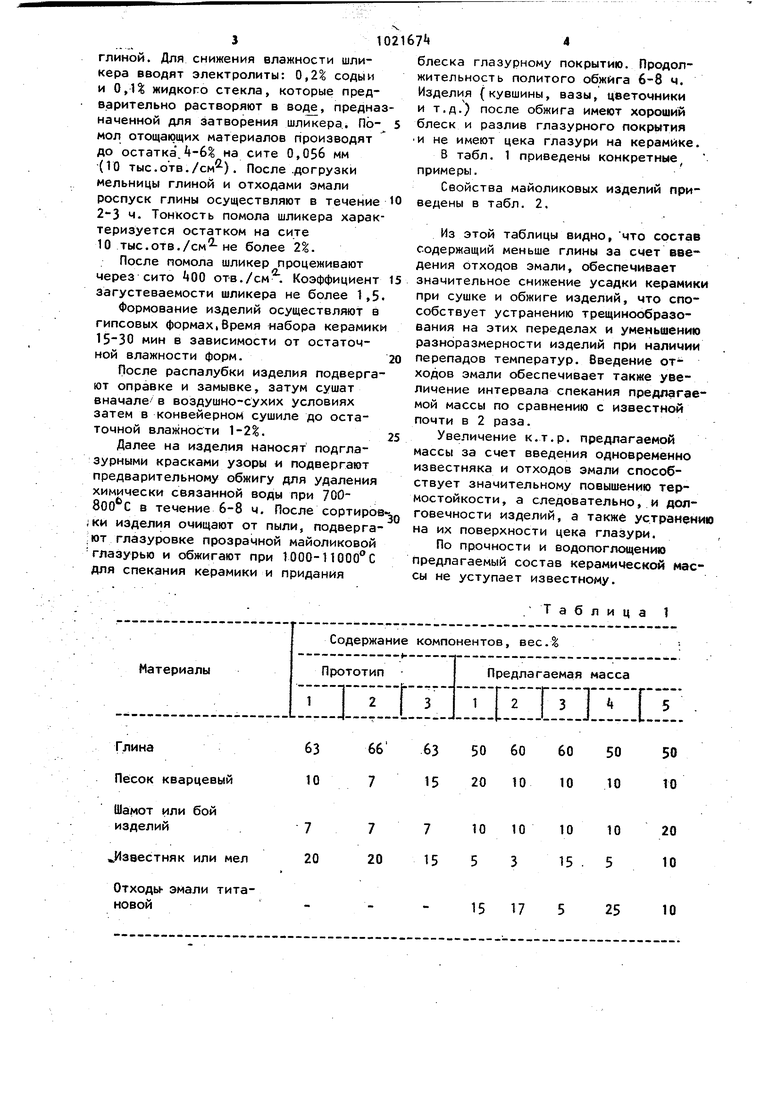

Изобретение относится к состава керамических масс, применяемых для изготовления керамических изделий низкотемпературного обжига, в том числе изделий бытового назначения широкого потребления. Известна керамическая масса СО для изготовления тококаменных изде лий, включающая следующие компонен ты, весД: Глина гидрослюдистая тугоплавкая . Глина гидрослудистая легкоплавкая20-kQ Нефелин-сиенит6-16 Перлит8-20 Отощитель10-25 Добавка (титановый концентрат или аппatитl„J-8Недостаток известной массы - ни кий коэффициент термического расши рения (к.т.р.), что способствует о лаблению сцепления керамики с проз ,рачной майоликовой глазурью имеющей высакий(к.т.р.), а также узкий интервал спекания, i Наиболее близкой к изобретению является керамическая масса L2J дл изготовления майоликовых изделий, включающая следующие компоненты, вес.: Глина63-68 Мел, известняк .:20 Кварцевые отходы (песок 517 Бой утильный (шамотД7 Недостатками указанного состава массы являются значительная усадка узкий интервал спекания и относительно низкая термостойкость. Целью изобретения -является сниж ние усадки, увеличение интервала спекания и термостойкости. Указанная цель достигается тем что керамическая масса для изготов ления майоликовых изделий, включаю щая глину, песок кварцевый, шамот известняк, содержит дополнительно отходы титановой эмали при следующ соотношении компонетов, мас.%: Глина50-70 Песок кварцевый 10-20 Шамот10-20 Известняк3-15 Отходы титановой эмали5 25 Введение отходов эмали, которые возникают при эмалировании крупне- размерных металлических изделий ( ванн умывальников и т.д. пульверизацией и не применяются повторно вследствие образования выплавок и мушек на поверхности белой эмали при ее обжиге способствует одновременно и улучшению согласосанности по к.т.р, керамики и глазури и увеличению интервала спекания керамики. Это позволяет получать, более однородные по свойствам керамические изделия по всему сечению печи и при колебаниях температуры обжига в значительно большем температурном интервале. Химический состав отходов титановой эмали может быть в следующих пределах, мас.%: SiOa 5-50; 1216; А12.6з053-3; более 0,25; СаО 0,25-0,5; N32,0 8-12; 3-12; TiCr. 0-20. К.т.р, этой эмали находится в пределах (28-33) X 10 1/град, (в интервале температур ), а интервал спекания около . Введение ее в состав керамической массы способствует улучшению согласованности керамики с прозрачной глазурью, имеющей к.т.р. (10-12) х X Ю Т/град в интервале температур 20-tOt)°C.Керамика, не содержащая добавки эмали, имеет к.т.р. (6-8) х X 10 1/град. в том же интервале температур и при охлаждении сжимается в меньшей степени, чем глазурь. Поэтому глазурь, испытывая напряжения растяжения, дает цек на изделиях. Для устранения этого дефекта надо увеличить согласованность по к.т,р, керамики и глазури ВЕ едением в состав керамической массы добавок, повышающих к.т.р, керамической основы, В данном изобретении в качестве таких добавок вводят известняк и отходы покровных эмалей, значительно улучшающих сцепление керамики и глазури и одновременно увеличивающих интервал спекания керамики при найденном оптимальном соотношении компонентов. Приготовление керамического шликера производят тонким мокрым помолом отощающих с добавкой 10 глиныо Поскольку отходы эмали являются тонкомолотыми, они не требуют дополнительных затрат на тонкое измельчение. Введение отходов эмали в мельницу производят при догрузке ее глиной. Для снижения влажности шликера вводят электролиты: 0,2% содыи и 0,1% жидкого стекла, которые предварительно растворяют в воде, предназ наченной для затворения шликера. Помол отощающих материалов производят до остатка .А-6 на сите 0,056 мм (10 тыс.отв,/см ). После .догрузки мельницы глиной и отходами эмали роспуск глины осуществляют в течение 2-3 ч. Тонкость помола шликера характеризуется остатком на сите 10 тыс.отв,/см не более 2%. После помола шликер процеживают через сито ОО отв./см . Коэффициент загустеваемости шликера не более 1,5 Формование изделий осуществляют в гипсовых формах,Время набора керамики мин в зависимости от остаточной влажности форм. После распалубки изделия подвергают оправке и замывке, затум сушат вначале в воздушно-сухих условиях затем в конвейерном сушиле до остаточной влажности 1-2%. Далее на изделия наносят подглазурными красками узоры « подвергают предварительному обжигу для удаления химически связанной воды при 700800 С в течение 6-8 ч. После сортиров ,ки изделия очищают от пыли, подверга;ют глазуровке прозрачной майоликовой глазурью и обжигают при 1000-11000 С для спекания керамики и придания блеска глазурному покрытию. Продолжительность политого обжига 6-8 м. Изделия (кувшины, вазы, цветочники и т.д.) после обжига имеют хороший блеск и разлив глазурного покрытия и не имеют цека глазури на керамике. В табл. 1 приведены конкретные примеры. Свойства майоликовых изделий приведены в табл. 2. Из этой таблицы видно, что состав содержащий меньше глины за счет вве дения отходов эмали, обеспечивает значительное снижение усадки керамики при сушке и обжиге изделий, что способствует устранению трещинообразования на этих переделах и уменьшению разноразмерности изделий при наличии перепадов температур. Введение отходов эмали обеспечивает также увеличение интервала спекания предлагаемой массы по сравнению с известной почти в 2 раза. Увеличение к.т.р. предлагаемой массы за счет введения одновременно известняка и отходов эмали способствует значительному повышению термостойкости, а следовательно, и долговечности изделий, а также устранению на их поверхности цека глазури. По прочности и водопоглощению предлагаемый состав керамической массы не уступает известному. Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ МАЙОЛИКОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2278088C1 |

| Керамическая масса | 1980 |

|

SU893956A1 |

| Керамическая масса | 1983 |

|

SU1114656A1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| Керамическая масса | 1980 |

|

SU908774A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Масса для изготовления керамических плиток | 1990 |

|

SU1701698A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2440318C1 |

| Керамическая масса | 1975 |

|

SU571459A1 |

КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ МАЙОЛИКОВЫХ ИЗДЕЛИЙ, включающая глину, песок кварцевый, шамот и известняк, отли чающая с.я тем, что, с целью снижения усадки, увеличения интервала спекания и термостойкости, она соде| жйт дополнительно отходы титановой эмали при следующем соотношении компонентов, мас.%: Глина50-70 Песок кварцевый 10-20 Шамот10-20 Известняк 3-15 Отходы титановой эмали5-25

Глина

кварцевый

Шамот или бой

изделий

.Известняк или мел

Oтxoдь эмали титановой

20 10

10 10

10 10

7 15 15 . 5 5 3

10

5 25

15 17 6,58,0 6,0 1,0 Усушка,% 12,6 13, 12,2 k,0 УсадкаД Интервал спекания, С 70 80 130 Водопоглоще,6 if,О 5,8 5,6 ние, % Предел прочности при изгибе, 320 367 2.90 280 кгс/см Термостойкость по Харкорту, число водных тепЦ6 it-5 лосмен

Таблица 2 8-10 2,0 1,0 1,0 1,7 5,8 4,6 5,8 5,2 170 ЙО 180 160 3,8 tt,i4 Ц.О 3,8 380 360 380 7-9 9 12 6-8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ КОЛИЧЕСТВА ПРОХОДЯЩЕГО ПАРА В ТРУБАХ И НАГРУЗОК ПАРОВЫХ КОТЛОВ | 1921 |

|

SU595A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Булдвин И.А.Технология фарфорового и фаянсового производства, М., Легкая индустрия, 1973, с.29. | |||

Авторы

Даты

1983-06-07—Публикация

1981-09-14—Подача