Изобретение относится к черной металлургии, конкретно к технологии обезуглероживающе-рекристаллизационного отжига холоднокатаных полос изотропной электротехнической стали в агрегатах непрерывной термообработки с защитными контролируемыми атмосферами.

Известен способ термической обработки холоднокатаных полос изотропной электротехнической стали, приведенный в патенте России SU 1770400 А1 от 21.05.1990 г.

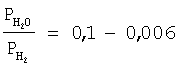

Способ предусматривает проведение обезуглероживающе-рекристаллизационного отжига холоднокатаной стали, содержащей 1,5-3,2% кремния; 0,2-0,7% алюминия; 0,02-0,07% углерода в агрегатах непрерывного отжига при 800-1050°С в азотоводородных атмосферах с регламентированным уменьшением содержания паров воды при повышении температуры нагрева полос по мере снижения концентрации углерода в металле в процессе термообработки. При этом соотношение парциальных давлений водяного пара и водорода выдерживают при обезуглероживании (800-900°С) в пределах

,

,

а выдержку при высоких температурах (950-1050°С) проводят при отношении

Недостатком этого способа является то, что проведение обезуглероживания стали при относительно невысоком соотношении паров воды и водорода

без учета содержания углерода в стали до отжига и толщины холоднокатаных полос не обеспечивает необходимую степень обезуглероживания металла после отжига, что приводит к увеличению удельных магнитных потерь.

Технической задачей, на решение которой направлено изобретение, является улучшение магнитных свойств готовой изотропной электротехнической стали, а именно снижение удельных магнитных потерь за счет получения особо низкого содержания углерода в стали после конечной термообработки.

Поставленная задача достигается выбором содержания водорода в азотоводородной атмосфере при обезуглероживающем отжиге холоднокатаной стали, содержащей, мас.%; 0,0055-0,06 углерода; не более 3,2 кремния; не более 1,0 алюминия; не более 1,5 марганца; не более 0,40 фосфора; железо и неизбежные примеси - остальное, в зависимости от содержания углерода в стали до отжига и толщины холоднокатаных полос в соответствии с соотношением:

H2=K1-K2[C,%]1/2±3%,

где Н2 - содержание водорода в азотоводородной атмосфере при обезуглероживающем отжиге, %;

K1, К2 - экспериментально определенные коэффициенты;

K1=17,5 [%];

K2=25 [%]1/2 - при h<0,70 мм;

K2=46 [%]1/2 - при h≥0,70 мм;

h - толщина холоднокатаных полос, мм;

С - содержание углерода в стали до обезуглероживающего отжига, %.

Данное уравнение справедливо для обезуглероживающего отжига холоднокатаной изотропной электротехнической стали при изменении влажности азотоводородной атмосферы по температуре точки росы в пределах 1-40°С.

Необходимым условием снижения удельных магнитных потерь в готовой изотропной электротехнической стали является получение особо низкого содержания углерода в металле после обезуглероживающего отжига.

Механизм обезуглероживания состоит из двух процессов: диффузии углерода из внутренних слоев холоднокатаной стальной полосы к поверхности при нагреве металла и химической реакции на поверхности:

С+Н2O=СО+Н2.

Состав защитного газа влияет на скорость химической реакции. Чтобы процесс обезуглероживания протекал быстро, водород должен быть увлажнен, так как на поверхности полосы углерод будет связан с кислородом, подводимым в виде водяного пара. Для достижения более энергичного взаимодействия между водяным паром и углеродом на поверхности металла необходимо при повышении содержания углерода в стали и толщины холоднокатаных полос увеличивать окислительный потенциал защитной азотоводородной атмосферы, то есть повышать соотношение парциальных давлений паров воды и водорода

.

.

В предлагаемом изобретении получение заданного обезуглероживания и низких удельных магнитных потерь достигают путем выбора оптимального содержания водорода в защитном газе при увлажнении азотоводородной атмосферы по температуре точки росы в пределах 1-40°С.

При этом с повышением концентрации углерода в стали до отжига и толшины холоднокатаных полос производится регламентированное снижение содержания водорода в защитном газе. Это обеспечивает повышение окислительного потенциала защитной атмосферы, позволяет проводить обезуглероживание стали при соотношении парциальных давлений паров воды и водорода

в пределах 0,27-0,40, что дает более полное удаление углерода из металла.

Наличие углерода в стали сдерживает рост зерен феррита, поэтому получение более низких значений содержания углерода в металле после обезуглероживающего отжига предопределяет увеличение среднего размера микрозерна в готовой стали и снижает удельные магнитные потери.

Диапазон значений степени увлажнения защитной азотоводородной атмосферы по температуре точки росы выбран в пределах 1-40°С.

При этом нижний предел обусловлен снижением скорости обезуглероживания холоднокатаной стали при степени увлажнения по точке росы менее +1°С, а верхний - замедлением процесса диффузии углерода к поверхности из-за образования пленки окислов железа при степени увлажнения по точке росы более +40°С.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

Применение изобретения позволяет снизить остаточное содержание углерода в готовой стали на 0,003-0,005% и удельные магнитные потери P1,5/50 на 0,80-1,6 Вт/кг.

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения. Способ термической обработки холоднокатаной изотропной электротехнической стали осуществляют следующим образом.

Пример.

Холоднокатаную изотропную электротехническую сталь толщиной 0,50 мм с содержанием углерода 0,015%; кремния 1,10%; алюминия 0,35%; марганца 0,70%; фосфора 0,19% подвергали обезуглероживающему отжигу при температуре 815°С в азотоводородной атмосфере при влажности защитного газа 17°С. Содержание водорода в азотоводородной атмосфере устанавливали равным 14,5%.

В таблице 1 приведены примеры осуществления способа с различными технологическими параметрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1998 |

|

RU2126843C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2081190C1 |

| Способ термической обработки полос холоднокатаной изотропной электротехнической стали | 1990 |

|

SU1770400A1 |

| Способ термической обработки электротехнической изотропной стали | 1990 |

|

SU1740451A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082770C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2186861C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2476606C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2085598C1 |

| Способ получения изотропной электротехнической стали | 2018 |

|

RU2692146C1 |

| Способ термической обработки электротехнической изотропной стали | 1990 |

|

SU1747512A1 |

Изобретение относится к черной металлургии, конкретно к технологии обезуглероживающе-рекристаллизационного отжига холоднокатаных полос изотропной электротехнической стали в агрегатах непрерывной термообработки с защитными контролируемыми атмосферами. Технический результат от использования изобретения заключается в снижении удельных магнитных потерь за счет получения особо низких конечных концентраций углерода в готовой изотропной электротехнической стали. Указанный технический результат достигают тем, что способ термической обработки холоднокатаных полос изотропной электротехнической стали, содержащей, мас.%: 0,0055-0,06 углерода; не более 3,2 кремния; не более 1,0 алюминия; не более 1,5 марганца; не более 0,40 фосфора; железо и неизбежные примеси - остальное, включает обезуглероживающе-рекристаллизационный отжиг в азотоводородной защитной атмосфере при температуре 780-1100°С, при этом содержание водорода в азотоводородной атмосфере при обезуглероживающем отжиге холоднокатаных полос устанавливают в зависимости от содержания углерода в стали до отжига и толщины холоднокатаных полос в соответствии с соотношением: Н2=К1-K2[С,%]1/2±3%, при изменении влажности азотоводородной атмосферы по температуре точки росы в пределах 1-40°С, где Н2 - содержание водорода в азотоводородной атмосфере при обезуглероживающем отжиге, %; K1, К2 - экспериментально определенные коэффициенты; K1=17,5[%]; К2=25[%]1/2 - при h<0,70 мм; К2=46[%]1/2 - при h≥0,70 мм; h - толщина холоднокатаных полос, мм; С - содержание углерода в стали до обезуглероживающего отжига, %. 1 з.п. ф-лы, 1 табл.

содержание водорода в азотоводородной атмосфере при обезуглероживающем отжиге холоднокатаных полос устанавливают в зависимости от содержания углерода в стали до отжига и толщины холоднокатаных полос в соответствии с соотношением

Н2=К1-K2[С,%]1/2±3%,

при изменении влажности азотоводородной атмосферы по температуре точки росы в пределах 1-40°С,

где H2 - содержание водорода в азотоводородной атмосфере при обезуглероживающем отжиге, %;

K1, K2 - экспериментально определенные коэффициенты;

K1=17,5[%];

К2=25[%] - при h<0,70 мм;

К2=46[%]1/2 - при h≥0,70 мм;

h - толщина холоднокатаных полос, мм;

С - содержание углерода в стали до обезуглероживающего отжига, %.

| Способ термической обработки полос холоднокатаной изотропной электротехнической стали | 1990 |

|

SU1770400A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2081190C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2081190C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2203331C2 |

Авторы

Даты

2006-06-20—Публикация

2004-09-13—Подача