1

Изобретение относится к хинлико-термической обработке металлов и может быть использовано для повышения надежности и долговечности деталей и инструмента.

Известен способ зпектролизного борироваНИН реверсивным током, согласно которому процесс ведется при соотношении времеии анодной и катодной экспозиции та/тк 0,5 при общей продолжительности цикла 1,2-1,8 с. Соотношение катодных и анодных плотностей тока составляет при этом 2(Dj|. 0,4 А/см Da. 0,2 А/см) 1.

Известен также способ электролизного борировання из расплавов при 880-9 30° С с использованием реверсирования полярности тока, согласно которому процесс борирования ведут в две стадии: перед реверсированием ведут процесс при наложении постоянного тока плотностью 0,1-0,2 А/см в течение 5-10 мин, обработку при реверсированном токе с длительностью катодного и анодного полупериодов соответственно 0,8-1,4 с и 0,4-0,5 с при плотности тока в этих полупериодах соответственно 0,.2-0,4 А/см и 0,2-0,25 А/см 2.

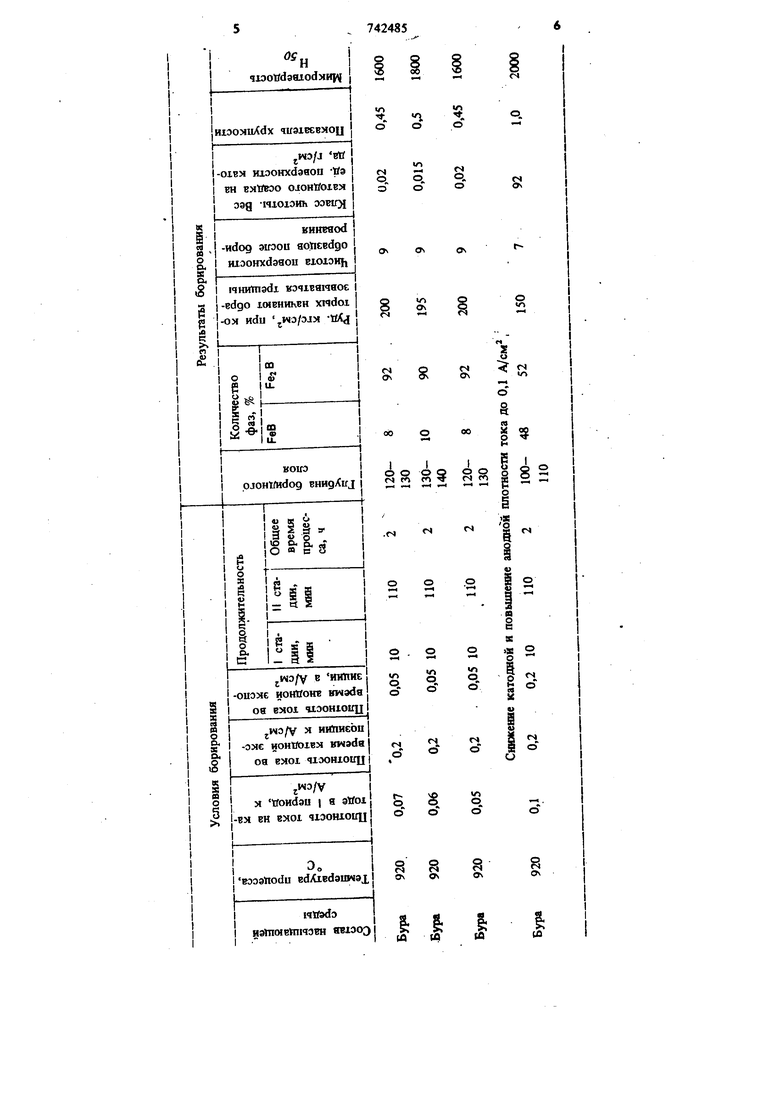

Известные способы электролизного борирозацня не учитывают изменения адсорбционной способности поверхности насыщаемого металла по мере образования боридного слоя. Вследствие этого с течением времени не весь выделяющийся бор участвует в дальнейшем формировании покрытия, часть бора образует аморфный слой, частицы которого привариваются к поверхности, ухудшая частоту и препятствуя адсорбции активного бора. Аморфньш слой бора уносится из электролита вместе с изделием, частично аморфный бор остается в злектролите, загрязняя его. В результате этого, при многократном использовании насьшдающей среды, в ней накапливается аморфный бор, который внедряется в слой боридов вследствие электрофореза, создает пористость и ухудшает свойства боридного покрытия. Кроме того, при осуществлении известного способа борирования в диффузионном покрытии формируются 2 фазы РеВи FejBi с большими сжимающими напряжениями в зоне срастания высокобористой фазы с низкобористой и поэтому во время эксплуатации изделия с покрытием происходит шелушение слоя приводящее к ухудшению частоты поверхности. Отслоившиеся частицы фазы FeB, попадая в зону треиия борированного изделия с сопрягаемой де1алью или инструментом вызывают абразивный износ материалов. Цель изобретения - создание способа борирования реверсивным током, при котором формируются качественные покрытия, большие по глубине, обладающие повышенной сопротивляемостью к разрушению под действиемдинамических нагрузок (пониженной хрупкостью). Поставленная цель достигается тем, что процесс борирования с применением реверсирования полярности тока ведут в две стадии. На первой стадии ведут процесс током постоянной полярности л плотностью 0,05-0,07 А/см в течение 5-10 мин. Применение значений плотностей тока выше 0,07 нецелесообразно из-за обра зования на поверхности сплавов аморфного сйо бора, который препятствует абсорбции активного бора насыщаемой поверхностью, т.е. необходимо применять такие плотности тока, при которых практически весь вьщелякядийся бор принимает участие в формировании боридов. Борирование при плотностях тока меньших, чем 0,05 А/см также нецелесообразно, потому что в зтом случае образуются на первой стадии весьма малые по глубине слои, т.е. формирование слоя в зтом случае тормозится из-за малого количества бора в абсорбционном слое катода-изделия. На I стадии образуются центры кристаллизации боридов, которые, сталкиваясь при росте, формируют сплошной слой. Изоляция матрицы боридами приводит к ухудшению абсорбциоиой способности сплава. На II стадии применяют реверсирование полярности тока с длительность катодной и анодной экспозиции соответственно 0,8-1,4 с и 0,4-0,5 с; при этом во время катодной экспозиции начинают вести прюцесс при плотности тока 0,2-0,25 с последующим плавным снижением ее до 0,1-0,12 А/см в течение 1,5-2 ч, во время анодной экспозиции начинают вести процесс при плотности тока 0,05-0,06 А/см с последующим увеличением ее до 0,1-0,12 А/см. Поиижение плотности тока во время катодной экспозиции учитывает ухудшение абсорбционной способности поверх4НОСТИ. Повышение плотности тока во время анодной экспозиции способствует активированию насьпцаемой поверхности, вследствие чего диффузионные процессы в матрице интенсифицируются. Кроме того II стадия необходима для того, чтобы создать такие граничные условия диффузионного насыщения, при которых в насыщаемом сплаве формируется в основном иизкобористая фаза FejB, т.е. концентрация и химический потеициал бора иа поверхиости насыщаемого сплава и внутри его были бы такими, которые необходимы лишь для развития фазы Fe2B. Снижение коицентрации высокопористой фазы приводит к тому, что остаточное напряженне в боридяом покрыпт уменьшается, а это вызывает повышение устойчивости по.крытия к воздействию динамических иагрузок, снижение хрупкости. П р и м е р. В предварительно расплавленную в графитовом электролизере боросодержащую среду помещают детали или инструмент, подключив положительный полюс источника тока к электролизеру, а отрицательный - к насыщаемым изделиям и ведут электролиз при температуре 880-930 С в зависимости от состава среды и насыщаемого сплава при катодной плотности тока 0,05-0,07 А/см в течение 5-10 мин. По истечении этого времени включают реверсатор полярности тока, установив длительиость катодной экспозиции 0,8-1,4 с, анодной экспозиции 0,4-0,5 с. При зтом начинают снижать в процессе насыщения катодную плотность тока на насыщаемом сплаве с 0,2-0,25 А/см до 0,1-0,12 А/см, анодную плотность тока повышать с 0,05-0,06 А/см до 0,10-0,12 А/см в течение 1,5-2 ч. В таблице приведены результаты борирования стали 45 предлагаемым и известным способами. Как видно из табли1и 1 в результате электролизного борироваиия предложенным способом формируются. боридные покрытия большие по глубине, обладающие большей чистотой поверхности, меньшей хрупкостью (показатель хрупкости слоев, полученных предложенным способом, в два раза меньше), большей устойчивостью к воздействию динамических нагрузок.

«п

«м

S.

°-CS

оS5

о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В РАСПЛАВЕ, СОДЕРЖАЩЕМ ОКСИД БОРА | 2011 |

|

RU2478737C1 |

| Способ электролизного борирования стальных деталей | 1978 |

|

SU773140A1 |

| Способ электролизного борирования | 1977 |

|

SU637462A1 |

| Способ электролизного борирования стальных изделий | 1990 |

|

SU1763518A1 |

| Способ электролизного борирования стальных изделий | 1978 |

|

SU749934A1 |

| СПОСОБ БОРИРОВАНИЯ ПОВЕРХНОСТИ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2784536C1 |

| Способ электролизного борирования стальных изделий | 1988 |

|

SU1661245A1 |

| Способ борирования | 1979 |

|

SU779436A1 |

| СПОСОБ БОРИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2014 |

|

RU2602217C2 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

о9

ON

о

Л

о

«г

S и

г р о о

77424858

Формула изобретения катодную и повышают анодную плотности тоСпособ электролизного борирования сталь-0,25 А/см и с 0,05-0,6 А/см доО,10--0,12 АУсм

ных деталей, включающий обработку в расплаве буры при 880-930° С в две стадии с ре- 5Источники информации, версированнем полярности тока на второй ста- принятые во внимание при экспертизе дни, отличающийся тем, что, с 1. Пасечник С. Я. и Коротков В. Д. Защитцелью получения больших по глубине борвдных ные покрытия на металлах. Сборник, вьш. 6, слоев я снижения хрупкости, первую стадию Наукова думка, 1972.

обработки ведут при плотности тока 0,05-ю 2. Авторское свидетельство СССР № 491731,

0,07 А/см, а на второй стадии понижаюткл. С 23 С 9/10, 1973. ка в течение 1,5-2 ч соответственно с 0,2-

Авторы

Даты

1980-06-25—Публикация

1978-01-02—Подача