Изоляционное покрытие электрического разделителя бурильной колонны относится к области машиностроения, а именно к конструкции электрических разделителей колонн бурильных труб, предназначено для электрического разделения буровой колонны и может быть использовано при производстве указанных разделителей, используемых для передачи информации о направлении движения бура при бурении скважин.

Наиболее слабым местом в электрических разделителях, с точки зрения диэлектрической защиты, является резьбовое соединение верхнего и нижнего переводников.

Известно техническое решение по А.С.СССР №994704 от 17.02.83, "Электрический разделитель бурильной колонны", МПК Е 21 В 47/02, Е 21 В 17/00, где верхние и нижние переводники, соединены резьбой и электрически изолированы внутренним и наружным изоляционньми слоями и изоляционной прокладкой, расположенной между профилями резьбы и выполненной из вибростойкой эмали. Известны также изоляторы в форме специальной втулки с высокотвердым слоем диэлектрика по патенту РФ №2232889 от 20.07.04. "Электрический разделитель для скважинных телесистем", Е 21 В 47/12, у которого на наружной цилиндрической поверхности по длине корпуса и в канале выполнены электроизоляционные покрытия. В резьбовом коническом сочленении деталей корпуса имеется электроизолятор. На цилиндрическом участке первой детали размещены дополнительный изолятор в форме втулки с косыми срезами концов и втулка-фиксатор. Дополнительный изолятор внутри выполнен металлическим, а на всей его поверхности сформирован слой высокотвердого диэлектрика.

При вибрации твердые, а следовательно, хрупкие диэлектрики подвержены трещинообразованию. Сначала образуются микротрещины, которые с течением времени развиваются, в них попадает довольно агрессивная буровая жидкость, обладающая электропроводностью, изоляционные свойства диэлектрика нарушаются и электрический разделитель теряет свое основное назначение.

Наиболее близким техническим решением является "Изолятор" по чертежу ПТ 02.1010 - 0СБ - 01 (смотри приложение), в котором на стальной основе размещают изолятор, из стеклоленты, предварительно пропитанной эпоксидной композицией, которая обеспечивает диэлектрическую изоляцию резьбового соединения переводников электрического разделителя бурильных труб.

Как показала достаточно длительная практика использования указанной конструкции в соответствии с чертежом многими геофизическими службами, ресурс ее не превышает 250 часов, при необходимых 400-450 часов. Еще меньший ресурс имеет конструкция, где изоляционным покрытием является вибростойкая эмаль, высокотвердый диэлектрик и т.п.

Причиной недостаточного ресурса электрического разделителя является высокий уровень вибрации, возникающий в устройстве при бурении скважин.

Как показали эксперименты, проведенные разными организациями, из всех известных диэлектриков, только стеклоткань, пропитанная эпоксидной смолой, обладает наибольшим ресурсом, но и он не превышает 250 часов.

Задачей предлагаемого технического решения является создание такой конструкции изоляционного покрытия электрического разделителя, которая обеспечит повышение надежности, а следовательно, повысит и ресурс всего устройства.

Задача решается за счет того, что изоляционное покрытие электрического разделителя бурильной колонны включает в себя стальную основу, на которой послойно расположены демпфирующий подслой, основной электроизоляционный слой и стеклоткань, при этом демпфирующий подслой выполнен на никель-алюминиевой основе и нанесен одним из методов газотермического напыления; электроизоляционный слой выполнен из окислов металлов, например из окиси алюминия, нанесен тем же методом и пропитан эмалью или лаком; поверх этого слоя расположена стеклоткань, пропитанная смесью эпоксидной смолы и наполнителя в виде окислов металлов.

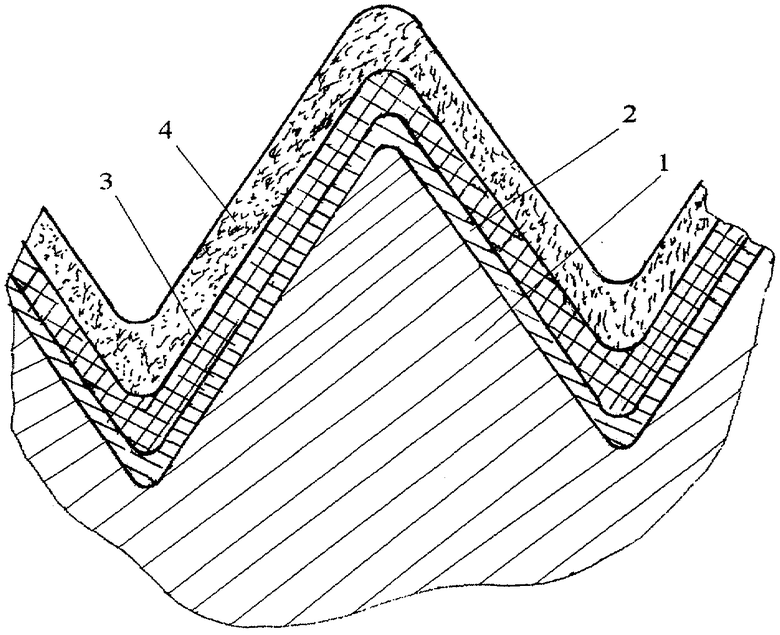

Конструкция изоляционного покрытия электрического разделителя бурильной колонны дана на чертнже, где показан разрез наружной резьбовой части электрического разделителя с покрытием. На чертеже изображена стальная основа 1; демпфирующий подслой 2; основной электроизоляционный слой 3; стеклоткань 4.

На стальной основе 1 располагают демпфирующий подслой 2 на никель-алюминиевой основе, толщиной 0,1-0,2 мм одним из методов газотермического напыления, на который тем же методом наносят основной электроизоляционный слой 3 из окислов металлов, например из окиси алюминия, и пропитывают эмалью ФП 525 или лаком К0 815, толщиной до 0,3 мм. Поверх этого слоя располагают стеклоткань 4, пропитанную смесью эпоксидной смолы с окисью алюминия.

Демпфирующий подслой 2, располагают на стальной основе перед напылением основного слоя 3, поскольку окислы металлов являются высокотвердыми изоляторами, и под воздействием знакопеременных нагрузок склонны к растрескиванию, со всеми вытекающими отрицательными последствиями. Кроме того, после нанесения окиси алюминия 3, чтобы устранить вредное, с точки зрения работы устройства во влажной среде такое свойство, как повышенная гигроскопичность, производят пропитку всего слоя водостойкими эмалью или лаком. Толщина покрытия при этом равна 0,2-0,5 мм.

Лабораторные исследования показали, что только нанесение демпфирующего подслоя повышает усталостную прочность всего покрытия в 2,5-4 раза. Кроме того, демпфирующий подслой и последующая пропитка окиси алюминия водостойкими эмалями или лаками, например ФП 525 или К0 815, повышают ударную износостойкость в 6-7 раз по сравнению с эпоксидной смолой, армированной стеклотканью и в 12-15 раз по сравнению с вибростойкой эмалью.

Для повышения надежности изоляционного покрытия после напыления и пропитки окиси алюминия на нее накладывают стеклоткань и пропитывают эпоксидной смолой. Для выравнивания коэффициента линейного расширения, а эпоксидная смола имеет более высокий коэффициент линейного расширения, чем у любой стали, из которой изготовлены разделители, исключения охрупчивания после отверждения, с течением времени, повышения эластичности и диэлектрических свойств, в эпоксидную смолу добавляют наполнитель в виде окислов металлов, например окись алюминия, окись магния и т.п. до 60% по объему (К.И.Черняк. Эпоксидные компаунды и их применение, изд. "Судостроение", Л., с.36, 82-83).

Внутренний и наружный изоляторы конструкции могут быть выполнены по этой же технологии.

Совокупность признаков нова и неизвестна из источников информации на дату подачи заявки.

Технология изготовления электрических разделителей в соответствии с данным техническим решением более сложна, чем у прототипа, однако повышение надежности изоляционного покрытия и возрастание ресурса всей конструкции в два раза и более оправдывает некоторое увеличение расходов на их изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШЕК ЭЛЕКТРОДВИГАТЕЛЯ | 2008 |

|

RU2387066C2 |

| ПРОТОЧНЫЙ НАГРЕВАТЕЛЬ | 2002 |

|

RU2269211C2 |

| ЭЛЕКТРИЧЕСКИЙ РАЗДЕЛИТЕЛЬ СКВАЖИННОГО ПРИБОРА ТЕЛЕМЕТРИЧЕСКОЙ СИСТЕМЫ | 2007 |

|

RU2425214C2 |

| ИЗОЛЯЦИОННАЯ ЛЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2120145C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛИРОВАННОГО СОЕДИНЕНИЯ | 2012 |

|

RU2489634C1 |

| Слоистый композиционный материал и изделие, выполненное из него | 2018 |

|

RU2697456C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЙ ГЕОФИЗИЧЕСКИХ И ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ В ПРОЦЕССЕ БУРЕНИЯ С ЭЛЕКТРОМАГНИТНЫМ КАНАЛОМ СВЯЗИ | 2007 |

|

RU2351759C1 |

| СЛЮДЯНАЯ ЛЕНТА, ИМЕЮЩАЯ МАКСИМАЛЬНОЕ СОДЕРЖАНИЕ СЛЮДЫ | 2004 |

|

RU2332736C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1994 |

|

RU2074519C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ БЫТОВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫХ ПРИБОРОВ, ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЭМАЛЬ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА, ЭЛЕКТРОИЗОЛЯЦИОННЫЙ СЛОЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА, НАРУЖНЫЙ ТЕПЛОЗАЩИТНЫЙ И ГИДРОФОБНЫЙ СЛОЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ БЫТОВЫХ ЭЛЕКТРОПРИБОРОВ | 1994 |

|

RU2091986C1 |

Изобретение относится к горной промышленности и может быть использовано при производстве электрических разделителей, используемых для передачи информации о направлении движения бура при бурении скважины. Обеспечивает повышение надежности и ресурса работы устройства. Изоляционное покрытие включает в себя стальную основу, на которой послойно расположены демпфирующий подслой, основной электроизоляционный слой и стеклоткань. Демпфирующий подслой выполнен на никель-алюминиевой основе и нанесен одним из методов газотермического напыления. Электроизоляционный слой выполнен из окислов металлов, например из окиси алюминия, пропитан эмалью или лаком и нанесен тем же методом. Поверх этого слоя расположена стеклоткань, пропитанная смесью эпоксидной смолы и наполнителя в виде окислов металлов. 1 ил.

Изоляционное покрытие электрического разделителя бурильной колонны включает в себя стальную основу, на которой послойно расположены демпфирующий подслой, основной электроизоляционный слой и стеклоткань, при этом демпфирующий подслой выполнен на никель-алюминиевой основе и нанесен одним из методов газотермического напыления; электроизоляционный слой выполнен из окислов металлов, например, из окиси алюминия, пропитан эмалью или лаком и нанесен тем же методом; поверх этого слоя расположена стеклоткань, пропитанная смесью эпоксидной смолы и наполнителя в виде окислов металлов

| ЭЛЕКТРИЧЕСКИЙ РАЗДЕЛИТЕЛЬ ДЛЯ СКВАЖИННЫХ ТЕЛЕСИСТЕМ | 2002 |

|

RU2232889C1 |

Авторы

Даты

2006-06-20—Публикация

2004-12-16—Подача