Настоящее изобретение относится к катализатору (а точнее каталитическому нейтрализатору) для удаления оксидов азота из отработавших газов (ОГ) дизельных двигателей, а также к способу снижения содержания оксидов азота в ОГ дизельных двигателей.

Отработавшие газы дизельных двигателей наряду с образующимися в результате неполного сгорания топлива вредными газами, к которым относятся монооксид углерода (СО) и углеводороды (НС), содержат твердые частицы в виде сажи и оксиды азота (NOx). Помимо этого ОГ дизельных двигателей содержат кислород в количестве, которое может достигать 15 об.%. Известно, что окисляемые вредные газы СО и НС можно путем их пропускания над приемлемым катализатором окисления превращать в безвредный диоксид углерода (СО2), а твердые частицы можно удалять из ОГ путем их пропускания через пригодный для этого сажевый фильтр.

Удаление же оксидов азота путем их восстановления ("денитрификация") является из-за высокого содержания кислорода в ОГ дизельных двигателей гораздо более сложной задачей. Одним из известных способов денитрификации является способ селективного каталитического восстановления (сокращенно СКВ) оксидов азота аммиаком в качестве восстановителя на пригодном для этого катализаторе, сокращенно называемом СКВ-катализатором. Аммиак может при этом добавляться в поток ОГ как таковой или в виде соединения-предшественника, разлагающегося до аммиака в окружающих условиях, под которыми в данном случае подразумевается окружающая среда, в которой разлагающееся до аммиака соединения находятся в потоке ОГ перед СКВ-катализатором. Для реализации СКВ-способа необходимы источник восстановителя, впрыскивающее устройство для дозирования восстановителя по мере необходимости в ОГ и расположенный на пути потока ОГ СКВ-катализатор. Всю такую совокупность из источника восстановителя, СКВ-катализатора и расположенного по ходу потока ОГ перед СКВ-катализатором впрыскивающего устройства называют также СКВ-системой.

Для денитрификации ОГ дизельных двигателей можно, кроме того, использовать катализаторы-накопители оксидов азота (а точнее каталитические нейтрализаторы-накопители оксидов азота). Принцип работы таких катализаторов подробно описан в документе SAE 950809, изданном Обществом автотракторных инженеров (США). Действие катализаторов-накопителей оксидов азота по их удалению из ОГ основано на том, что в период работы двигателя на обедненных смесях оксиды азота преимущественно в виде нитратов аккумулируются накапливающим их материалом катализатора-накопителя оксидов азота. В последующий период работы двигателя на обогащенной смеси ранее образовавшиеся нитраты разлагаются, а вновь выделяющиеся оксиды азота взаимодействуют с обладающими восстановительным действием компонентами ОГ на катализаторе-накопителе с образованием азота, диоксида углерода и воды.

В соответствующей литературе уже описаны также комбинированные способы денитрификации отработавших газов двигателей внутреннего сгорания, основанные на совместном использовании СКВ-катализаторов и катализаторов-накопителей оксидов азота. В таких комбинированных системах катализатор-накопитель оксидов азота обычно расположен по ходу потока ОГ перед СКВ катализатором и служит для происходящего в период работы двигателя на обогащенной смеси образования аммиака, который аккумулируется затем в последующем СКВ-катализаторе. Оксиды азота, которые в последующий период работы двигателя на обедненной смеси прорываются через катализатор-накопитель оксидов азота из-за его недостаточной динамической аккумулирующей способности, можно путем взаимодействия с этим накопленным аммиаком восстанавливать на последующем СКВ-катализаторе до азота. Соответствующие системы описаны, например, в DE 10104160, DE 10308287 и WO 2008/077602.

Ранее уже предлагались также, например, в ЕР 0879633 и US 7160832 системы с обратной компоновкой, в которых катализатор-накопитель оксидов азота расположен по ходу потока ОГ после СКВ-катализатора.

Из уровня техники известны далее катализаторы, которые одновременно обладают аккумулирующим оксиды азота действием и способностью катализировать селективное каталитическое восстановление оксидов азота аммиаком. В ЕР 1203611 описано устройство для снижения токсичности ОГ, предназначенное для селективного каталитического восстановления оксидов азота в условиях обедненных ОГ и содержащее по меньшей мере один катализатор с каталитически активным компонентом для селективного каталитического восстановления (СКВ-компонентом) и дополнительно с по меньшей мере одним аккумулирующим оксиды азота компонентом (NOx-компонентом). Такой катализатор работает по карбамидному СКВ-способу, т.е. в качестве восстановителя оксидов азота используется аммиак, образуемый из карбамида (мочевины), добавляемого в обедненные ОГ.

В DE 19806062 также описан катализатор восстановления для снижения содержания вредных веществ в ОГ дизельных двигателей, который в своей активной массе наряду с СКВ-каталитическим материалом на основе каталитически активных оксидов из числа TiO2, WO3, MoO3 и V2O5 содержит накапливающий NOx материал. Такой накапливающий NOx материал содержит в качестве активного компонента по меньшей мере один неорганический оксид с высокоразвитой поверхностью, который преимущественно выбран из группы, включающей Al2O3, SiO2, ΖrO2, цеолиты и слоистые силикаты.

В ЕР 0666099 описан способ удаления оксидов азота из обладающих окислительным действием ОГ, которые пропускают над специальным катализатором, накапливающим оксиды азота, при этом затем в ОГ периодически добавляют восстановитель, при взаимодействии с которым адсорбированные в катализаторе оксиды азота восстанавливаются до азота. Такой катализатор содержит неорганические оксиды и каталитически активные компоненты. Эти каталитически активные компоненты представляют собой, с одной стороны, благородные металлы, выбранные из платины, палладия, родия и рутения, а с другой стороны, по меньшей мере один щелочной металл и/или щелочноземельный металл. Помимо этого катализатор может содержать тяжелые металлы, выбранные из марганца, меди, кобальта, молибдена, вольфрама и ванадия, соответственно их соединений.

В настоящее время СКВ-способ по денитрификация ОГ дизельных двигателей рассматривается как перспективный метод удаления оксидов азота из ОГ для применения на легковых автомобилях и для обязательного применения на безрельсовых транспортных средствах для перевозки грузов, пассажиров и для нетранспортных работ. Однако прежде всего в области легкового автомобилестроения можно наблюдать тенденцию к постоянному смещению температур нейтрализуемых ОГ при испытании в новом европейском ездовом цикле (NEDC-цикле от англ. "New European Driving Cycle") в сторону меньших значений. Поскольку контролируемое дозирование мочевины в качестве источника восстановителя, которым служит аммиак, возможно лишь при температурах не ниже 180°C, не принимая при этом во внимание образование нежелательных отложений мочевины и продуктов ее реакции в системе выпуска ОГ, подобная тенденция к снижению температур ОГ приводит к тому, что СКВ-способ не может более эффективно применяться в так называемой "городской части" (ECE-части) NEDC-цикла. Следствием этого являются прорыв оксидов азота при проведении ECE-части и тем самым превышение предписанных предельно допустимых выбросов NOx во всем ездовом цикле NEDC.

В основу настоящего изобретения была положена задача разработать катализатор и способ снижения токсичности ОГ, которые позволяли бы повысить по сравнению с известными из уровня техники системами эффективность, соответственно степень превращения NOx во всем релевантном для NEDC-цикла интервале температур, но прежде всего при пониженных температурах, например, в интервале от 100 до 250°C.

Указанная задача решается с помощью катализатора для удаления оксидов азота из отработавших газов (ОГ) дизельных двигателей, состоящего из носителя длиной L и каталитически активного покрытия из одной или нескольких материальных зон, содержащих

- цеолит или цеолитоподобное соединение, содержащий/содержащее медь в количестве от 1 до 10 мас.% в пересчете на всю его массу и выбранный/выбранное из группы, включающей шабазит, SAPO-34, ALPO-34 и β-цеолит, и

- по меньшей мере одно соединение, выбранное из группы, включающей оксид бария, гидроксид бария, карбонат бария, оксид стронция, гидроксид стронция, карбонат стронция, оксид празеодима, оксид лантана, оксид магния, смешанный оксид магния и алюминия, оксид щелочного металла, гидроксид щелочного металла, карбонат щелочного металла и их смеси, а также решается с помощью способа удаления оксидов азота из ОГ дизельных двигателей, при этом нейтрализуемые ОГ имеют коэффициент избытка воздуха λ более 1 и пропускаются через предлагаемый в изобретении катализатор.

Благодаря особому составу предлагаемого в изобретении катализатора в нем возможно аккумулирование содержащихся в нейтрализуемых ОГ оксидов азота в виде нитратов при температурах, не превышающих 200°C. В результате практически полностью предотвращается прорыв оксидов азота через катализатор в интервале температур, в котором еще невозможно рациональное дозирование мочевины. При возрастании температур ОГ до уровня выше 200°C, когда становится возможным контролируемое, согласованное с фактической потребностью дозирование мочевины в качестве восстановителя, накопленные в катализаторе при меньших температурах оксиды азота вновь высвобождаются и избирательно реагируют с аммиаком с образованием азота. Тем самым вследствие синергетического взаимодействия между собой содержащихся в катализаторе компонентов по сравнению с известными из уровня техники системами явно повышается эффективность превращения ΝΟx во всем релевантном для NEDC-цикла интервале температур, но прежде всего при пониженных температурах, например в интервале от 100 до 250°C.

В предпочтительном варианте применяемый в предлагаемом в изобретении катализаторе цеолит, соответственно применяемое в предлагаемом в изобретении катализаторе цеолитоподобное соединение имеет средний размер пор менее 4 ангстрем и выбран/выбрано из группы, включающей шабазит, SAPO-34 и ALPO-34. Преимущество цеолитов, соответственно цеолитоподобных соединений этого типа состоит в том, что имеющиеся в них поры являются достаточно крупными для возможности аккумулирования аммиака и/или оксидов азота. Однако короткоцепные углеводороды, возможно также присутствующие в нейтрализуемых ОГ, не могут из-за малого размера пор внедряться в пористый каркас цеолита, соответственно цеолитоподобного соединения. Тем самым эффективно предотвращается обратимое блокирование углеводородами мест накопления аммиака и/или оксидов азота, а также блокирование имеющихся в цеолите, соответственно в цеолитоподобном соединении каталитически активных в СКВ-реакции центров. Благодаря этому результирующий катализатор отличается помимо прочего исключительно высокими характеристиками начала проявления своего действия в СКВ-реакции даже при повышенной концентрации углеводородов в ОГ.

Помимо этого в предпочтительных вариантах выполнения предлагаемого в изобретении катализатора каталитически активное покрытие дополнительно содержит оксид церия и/или смешанный оксид церия и циркония. Оксиды церия, соответственно смешанные оксиды церия и циркония, прежде всего с высоким содержанием церия, т.е. с содержанием оксида церия более 40 мас.%, особенно предпочтительно более 60 мас.%, в каждом случае в пересчете на всю массу смешанного оксида церия и циркония, обладают промотирующим действием на аккумулирующую оксиды азота способность в интервале низких температур до 200°C. С целью обеспечить особо плотный контакт с другими, накапливающими оксиды азота материалами в предлагаемом в изобретении катализаторе в особенно предпочтительном варианте оксид церия и/или смешанный оксид церия и циркония применяют в качестве оксидного носителя для соединения, выбранного из группы, включающей оксид бария, гидроксид бария, карбонат бария, оксид стронция, гидроксид стронция, карбонат стронция, оксид празеодима, оксид лантана, оксид магния, смешанный оксид магния и алюминия, оксид щелочного металла, гидроксид щелочного металла, карбонат щелочного металла и их смеси. Благодаря этому явно повышается способность предлагаемого в изобретении катализатора динамически аккумулировать оксиды азота в виде нитратов в интервале низких температур до 200°C и быстро вновь выделять их при больших температурах.

Скорость протекания СКВ-реакции, равно как и эффективность аккумулирования оксидов азота в виде нитратов, зависит от соотношения NO/NO2 в нейтрализуемых ОГ. Так, например, СКВ-реакция протекает с наибольшей скоростью в том случае, когда такое соотношение NO/NO2 составляет около 1. Аккумулирование же оксидов азота в виде нитратов некоторыми накапливающими их материалами, такими, например, как оксид бария, происходит с наибольшей скоростью в том случае, когда присутствующий в отработавших газах NO в максимально возможном количестве окислился ранее до NO2. Применительно к обеим реакциям соотношение NO/NO2 можно регулировать in situ исходя из площади поверхности катализатора на стадии, предшествующей собственно целевой реакции. Для этого в предпочтительных вариантах выполнения предлагаемого в изобретении катализатора в каталитически активном покрытии дополнительно содержится один или несколько благородных металлов, выбранных из группы, включающей платину, палладий, родий, иридий, рутений, золото, серебро и их смеси и/или сплавы. Особенно предпочтительны металлы платиновой группы - платина, палладий, родий, рутений и их смеси и/или сплавы. Тип и количество применяемых в каталитическом покрытии благородных металлов следует выбирать с таким расчетом, чтобы результирующий катализатор в релевантном для практических условий его применения интервале температур не проявлял никакой значительной способности к окислению аммиака. Выбор благородных металлов, которому следует отдать предпочтение, и их концентрация зависят также от общего состава катализатора и могут быть определены специалистом на основании обычных для него опытов по оптимизации.

Содержащиеся в катализаторе компоненты могут присутствовать в гомогенном покрытии на носителе (подложке). Подобные варианты выполнения предлагаемого в изобретении катализатора позволяют достичь высоких результатов по денитрификации ОГ при его применении в системах, в которых он вплоть до окончания его использования по назначению подвергается воздействию умеренных температур ОГ и/или в которых после него предусмотрен задерживающий аммиак катализатор достаточных размеров.

Предпочтительны, однако, варианты, в которых каталитически активное покрытие состоит из двух материальных зон, при этом первая материальная зона содержит цеолит, соответственно цеолитоподобное соединение, тогда как соединение, выбранное из группы, включающей оксид бария, гидроксид бария, карбонат бария, оксид стронция, гидроксид стронция, карбонат стронция, оксид празеодима, оксид лантана, оксид магния, смешанный оксид магния и алюминия, оксид щелочного металла, гидроксид щелочного металла, карбонат щелочного металла и их смеси, содержится во второй материальной зоне. Особое значение имеет пространственное разделение разных, содержащихся в катализаторе компонентов на две материальные зоны, из которых состоит каталитически активное покрытие в том случае, когда в выбранном варианте выполнения катализатора он содержит благородный металл. В этом случае рекомендуется, чтобы первая материальная зона содержала цеолит, соответственно цеолитоподобное соединение, тогда как благородный металл, выбранный из группы, включающей платину, палладий, родий, иридий, рутений, золото, серебро и их смеси и/или сплавы, содержался во второй материальной зоне. Эффект, достигаемый благодаря пространственному разделению между собой благородного металла и цеолита, соответственно цеолитоподобного соединения, заключается в том, что предлагаемый в изобретении катализатор даже при повышенных температурах ОГ обладает в СКВ-реакции исключительно высокой избирательностью к азоту. По этой причине при наличии приемлемых рабочих условий в результате переокисления избыточного аммиака образуется малое количество NOx.

Предлагаемый в изобретении катализатор в тех вариантах его выполнения, в которых присутствуют две разные материальные зоны, в принципе можно выполнять в виде слоистого катализатора или в виде зонального катализатора. Для изготовления подобных катализаторов используют две различающиеся по своему составу суспензии для нанесения соответствующих каталитически активных отдельных покрытий, образующих материальные зоны, на носитель, в качестве которого в предпочтительном варианте применяют проточный сотовый элемент из керамики или металла.

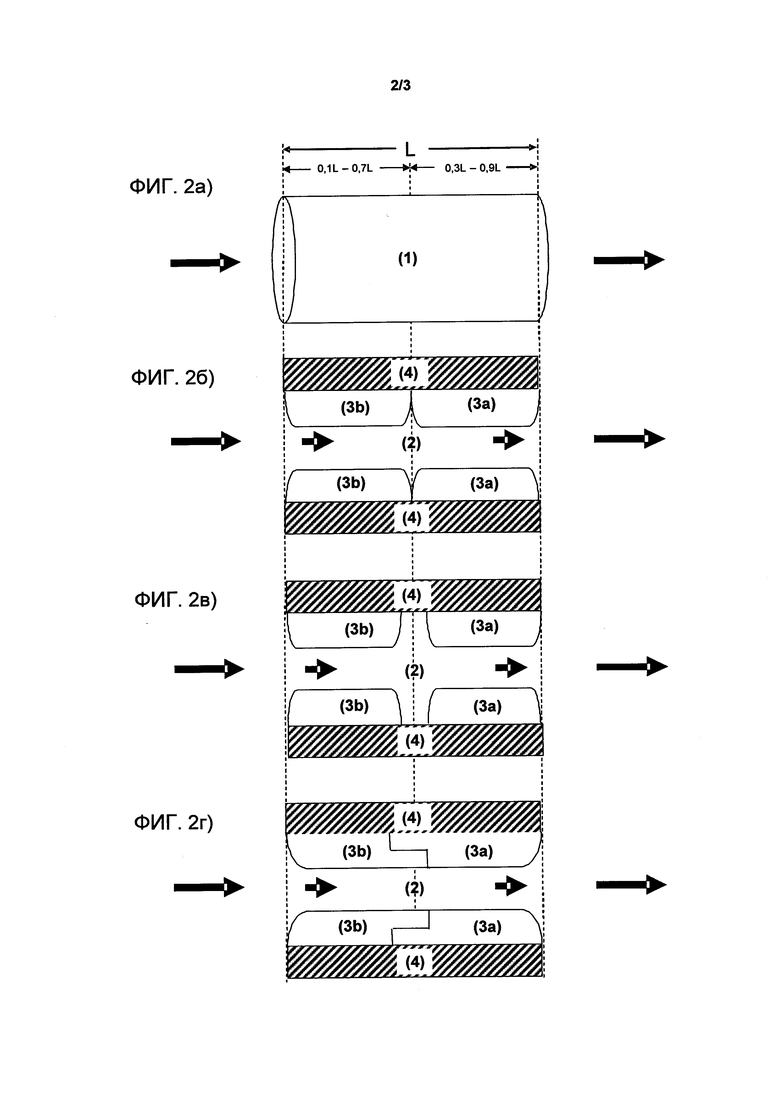

Для изготовления слоистого катализатора сначала на носитель по всей его длине из суспензии соответствующего состава одним из обычных методов нанесения покрытий путем погружения, просасывания и/или прокачивания наносят каталитически активный слой. После сушки этого первого слоя и при необходимости после его прокаливания повторяют процесс нанесения покрытия, которое наносят из второй суспензии другого состава, с образованием второго каталитически активного отдельного покрытия (второй материальной зоны) на первом каталитически активном отдельном покрытии. Тем самым в готовом слоистом катализаторе одна материальная зона нанесена непосредственно на носитель и занимает всю его длину L. Другая материальная зона нанесена поверх вышеуказанной материальной зоны и полностью покрывает ее с обращенной к ОГ стороны. На фиг. 1 схематично показана структура подобного слоистого катализатора, при этом на фиг. 1а) приведен общий вид проточного сотового элемента (1) с покрытием, а на фиг. 1б) схематично показан отдельный проточный канал (2) в качестве фрагмента слоистого катализатора. В таком слоистом катализаторе на ограничивающих проточный канал газонепроницаемых стенках (4) одна поверх другой расположены две материальные зоны (3а и 3b), из которых состоит каталитически активное покрытие предлагаемого в изобретении катализатора в предпочтительных вариантах его выполнения. Стрелками указано направление потока нейтрализуемых ОГ.

В зональном катализаторе обе материальные зоны расположены на носителе последовательно в направлении потока ОГ и образуют соответственно расположенную с входной стороны и расположенную с выходной стороны зоны. Для создания первой зоны в носитель, в качестве которого в предпочтительном варианте используют проточный сотовый элемент из керамики или металла, одним из обычных методов нанесения покрытий путем погружения, просасывания и/или прокачивания вводят суспензию соответствующего состава, например, с той стороны сотового элемента, которая в последующем образует входную сторону катализатора. При этом, однако, процесс нанесения покрытия заканчивают после его нанесения на определенную часть носителя, протяженность которой меньше его полной длины L. После сушки нанесенного таким путем отдельного покрытия и при необходимости после его прокаливания затем для образования второй зоны в сотовый элемент с другой его стороны, например, с той его стороны, которая в последующем образует выходную сторону катализатора, вводят вторую суспензию для нанесения покрытия. Нанесение из нее покрытия также заканчивают после его нанесения на определенную часть носителя, протяженность которой меньше его полной длины L. На фиг. 2 схематично показана структура подобного зонального катализатора, при этом на фиг. 2а) приведен общий вид проточного сотового элемента (1) с покрытием. На фиг. 2б-2г схематично показан отдельный проточный канал (2) в качестве фрагмента зонального катализатора и расположенные в нем на ограничивающих проточный канал газонепроницаемых стенках (4) отдельные покрытия (материальные зоны). Длину зон можно при нанесении покрытия выбирать такой, чтобы материальные зоны непосредственно примыкали одна к другой в выбранном месте в пределах длины носителя ("расположенные встык зоны", фиг. 2б). Равным образом существует возможность выбирать длину каждой из зон такой, чтобы они взаимно перекрывались на некотором промежуточном участке (фиг. 2г). Предпочтительно же выбирать длину каждой из зон такой, чтобы между обеими материальными зонами оставался промежуток (фиг. 2в). Такой промежуток в предпочтительном варианте имеет длину от 2 до 10 мм, особенно предпочтительно от 3 до 6 мм. Этот вариант выполнения предлагаемого в изобретении катализатора обладает преимуществами прежде всего при использовании в нем благородных металлов, поскольку в этом случае полностью исключается непосредственный контакт между содержащимся в одной из материальных зон благородным металлом и содержащимся в другой материальной зоне цеолитом, соответственно цеолитоподобным соединением. Благодаря этому предотвращается термодиффузионный переход благородного металла в цеолит, соответственно в цеолитоподобное соединение, что в результате повышает избирательность результирующего катализатора к азоту.

В предпочтительных вариантах выполнения предлагаемого в изобретении слоистого катализатора вторая материальная зона, содержащая соединение, выбранное из группы, включающей оксид бария, гидроксид бария, карбонат бария, оксид стронция, гидроксид стронция, карбонат стронция, оксид празеодима, оксид лантана, оксид магния, смешанный оксид магния и алюминия, оксид щелочного металла, гидроксид щелочного металла, карбонат щелочного металла и их смеси, и/или благородный металл, нанесена непосредственно на носитель и занимает всю его длину L. Первая материальная зона, содержащая медьсодержащий цеолит, соответственно медьсодержащее цеолитоподобное соединение, нанесена поверх второй материальной зоны и полностью покрывает ее с обращенной к ОГ стороны. Подобным расположением материальных зон обусловлена возможность взаимодействия оксидов азота, которые десорбируются из второй материальной зоны, в расположенной поверх нее СКВ-активной материальной зоне с аммиаком с образованием азота.

В предпочтительных вариантах выполнения предлагаемого в изобретении зонального катализатора, у которого обе материальные зоны расположены на носителе последовательно в направлении потока ОГ, вторая материальная зона занимает от 10 до 70% длины L носителя, считая от его расположенного с входной стороны конца, а первая материальная зона занимает от 30 до 90% длины L носителя, считая от его расположенного с выходной стороны конца. Подобная компоновка также обладает тем преимуществом, что оксиды азота, которые десорбируются из аккумулирующей их второй материальной зоны, могут в расположенной по ходу потока ОГ после нее первой материальной зоне взаимодействовать с аммиаком с образованием азота. Помимо этого благодаря расположению второй материальной зоны с входной стороны обеспечивается максимально возможный уровень температуры в катализаторе, что в целом приводит к оптимальной, т.е. улучшенной по сравнению с обратной компоновкой, степени накопления NOx второй материальной зоной. Еще одно преимущество такой компоновки состоит в наблюдаемом повышении аккумулирующей аммиак способности СКВ-активной первой материальной зоны при ее расположении с выходной стороны. Однако материальные зоны можно также располагать в обратной последовательности, т.е. располагать первую материальную зону, содержащую цеолит, соответственно цеолитоподобное соединение, с входной стороны, а вторую материальную зону - с выходной стороны. В подобных случаях, однако, в системе снижения токсичности ОГ после предлагаемого в изобретении катализатора предпочтительно предусматривать дополнительный СКВ-катализатор. В результате получают устройство, которое наряду с предлагаемым в изобретении катализатором имеет расположенный по ходу потока после него СКВ-катализатор.

Предлагаемый в изобретении катализатор пригоден для удаления оксидов азота из ОГ дизельных двигателей. Несмотря на наличие у такого катализатора способности аккумулировать оксиды азота режим его работы циклически не изменяют путем попеременного обогащения и обеднения ОГ. Нейтрализуемые ОГ имеют коэффициент избытка воздуха λ больше 1 и для их денитрификации пропускают через предлагаемый в изобретении катализатор. В предпочтительном варианте в нейтрализуемые ОГ перед их входом в катализатор добавляют аммиак или разлагающееся до него соединение в качестве восстановителя из независимого от двигателя источника. Особенно предпочтительно применение мочевины в качестве такого разлагающегося до аммиака соединения, при этом ее добавляют в нейтрализуемые ОГ лишь тогда, когда температура составляет не ниже 180°C. При температуре не выше 200°C предлагаемый в изобретении катализатор, через который пропускаются нейтрализуемые ОГ, аккумулирует оксиды азота в виде нитратов. При температуре выше 200°C такие оксиды азота вновь высвобождаются. Их селективное каталитическое восстановление аммиаком до азота происходит еще на предлагаемом в изобретении катализаторе.

В зависимости от конкретных условий применения может оказаться предпочтительным дополнительно пропускать нейтрализуемые ОГ через катализатор, который преимущественно ускоряет селективное каталитическое восстановление оксидов азота аммиаком. Подобная дополнительная обработка ОГ в СКВ-катализаторе целесообразна, например, при существовании опасности прорыва оксидов азота через предлагаемый в изобретении катализатор, соответственно их высвобождения из имеющегося в нем накапливающего их материала в особых рабочих режимах, когда достаточное восстановление оксидов азота до азота на предлагаемом в изобретении катализаторе еще невозможно. Такая ситуация может возникнуть, например, при использовании предлагаемого в изобретении катализатора в тех вариантах его выполнения, в которых цеолит, соответственно цеолитоподобное соединение применяется в расположенной с входной стороны зоне. Равным образом необходимость в соответствующем выполнении системы снижения токсичности ОГ может возникнуть в том случае, когда цеолит, соответственно цеолитоподобное соединение хотя и присутствует в расположенной с выходной стороны зоне, однако соответствующая материальная зона имеет сравнительно малую протяженность. В подобных случаях предлагаемый в изобретении катализатор рекомендуется встраивать в систему выпуска ОГ, в которой наряду с другими агрегатами для снижения токсичности ОГ, такими, например, как дизельный каталитический нейтрализатор окислительного типа и/или сажевый фильтр ОГ дизельного двигателя, как раз и могут иметься дальнейшие катализаторы денитрификации, преимущественно СКВ-катализаторы.

Ниже изобретение более подробно рассмотрено на примере одного из вариантов его осуществления со ссылкой на прилагаемые к описанию графические материалы.

На фиг. 1 схематично показан предлагаемый в изобретении слоистый катализатор, имеющий проточный сотовый элемент (1) и каталитически активное покрытие (3), состоящее из двух расположенных одна поверх другой материальных зон (3а и 3b). Материальная зона (3а) содержит цеолит, соответственно цеолитоподобное соединение, выбранный/выбранное из группы, включающей шабазит, SAPO-34, ALPO-34 и β-цеолит, и содержащий/содержащее медь в количестве от 1 до 10 мас.% в пересчете на всю его массу. Материальная зона (3b) содержит по меньшей мере одно соединение, выбранное из группы, включающей оксид бария, гидроксид бария, карбонат бария, оксид стронция, гидроксид стронция, карбонат стронция, оксид празеодима, оксид лантана, оксид магния, смешанный оксид магния и алюминия, оксид щелочного металла, гидроксид щелочного металла, карбонат щелочного металла и их смеси. При этом на фиг. 1б) показан фрагмент снабженного покрытием проточного сотового элемента с изображением одного его канала (2), на газонепроницаемые стенки (4) которого нанесено покрытие.

На фиг. 2 схематично показан предлагаемый в изобретении зональный катализатор, имеющий проточный сотовый элемент (1) и каталитически активное покрытие (3), состоящее из двух последовательно расположенных материальных зон (3а и 3b). Материальная зона (3а) содержит цеолит, соответственно цеолитоподобное соединение, выбранный/выбранное из группы, включающей шабазит, SAPO-34, ALPO-34 и β-цеолит, и содержащий/содержащее медь в количестве от 1 до 10 мас.% в пересчете на всю его массу. Материальная зона (3b) содержит по меньшей мере одно соединение, выбранное из группы, включающей оксид бария, гидроксид бария, карбонат бария, оксид стронция, гидроксид стронция, карбонат стронция, оксид празеодима, оксид лантана, оксид магния, смешанный оксид магния и алюминия, оксид щелочного металла, гидроксид щелочного металла, карбонат щелочного металла и их смеси. При этом на фиг. 2б)-2г) показаны единственный проточный канал (2) в качестве фрагмента зонального катализатора и расположенные в нем на ограничивающих этот проточный канал газонепроницаемых стенках (4) материальные зоны в различных вариантах их размещения, а именно: на фиг. 2б) показан вариант с "расположенными встык зонами", на фиг. 2в) показан вариант, в котором покрытие состоит из двух зон, между которыми остается свободный промежуток, а на фиг. 2г) показан вариант, в котором покрытие состоит из двух взаимно перекрывающихся зон.

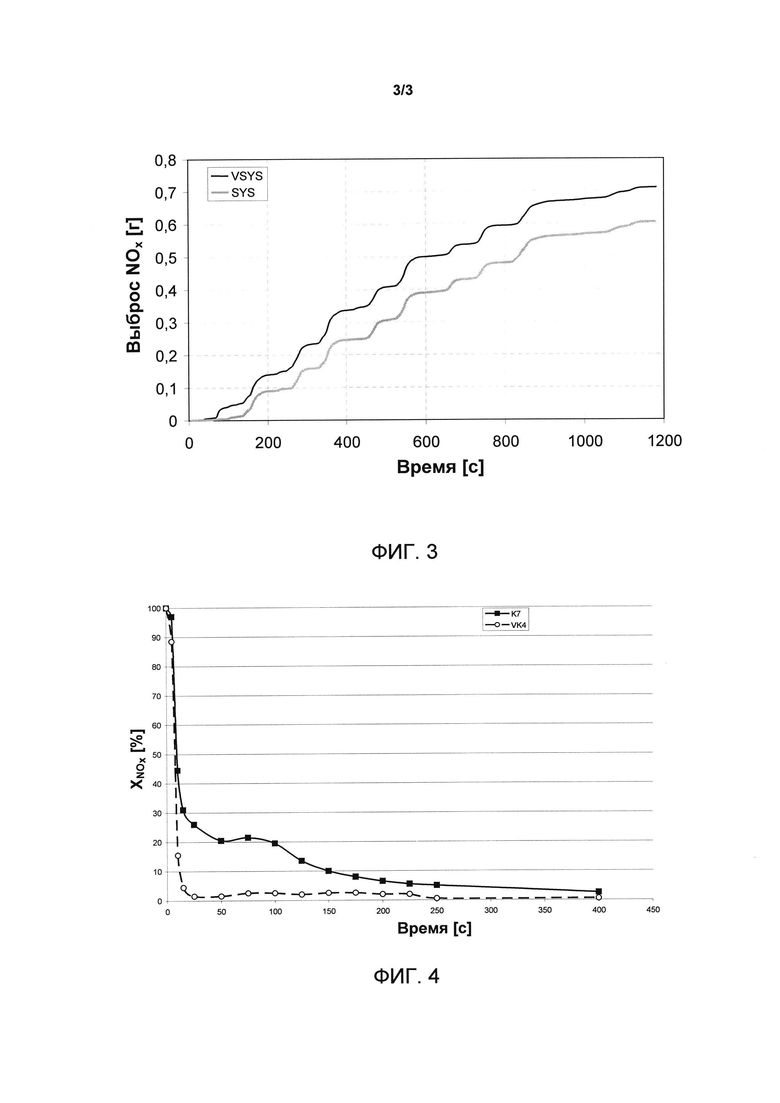

На фиг. 3 в графическом виде представлены результаты по определению суммарных выбросов оксидов азота в известной из уровня техники системе VSYS с двумя последовательно расположенными традиционными СКВ-катализаторами и в испытательной системе SYS с предлагаемым в изобретении катализатором и предусмотренным после него традиционным СКВ-катализатором при моделировании ездового цикла NEDC.

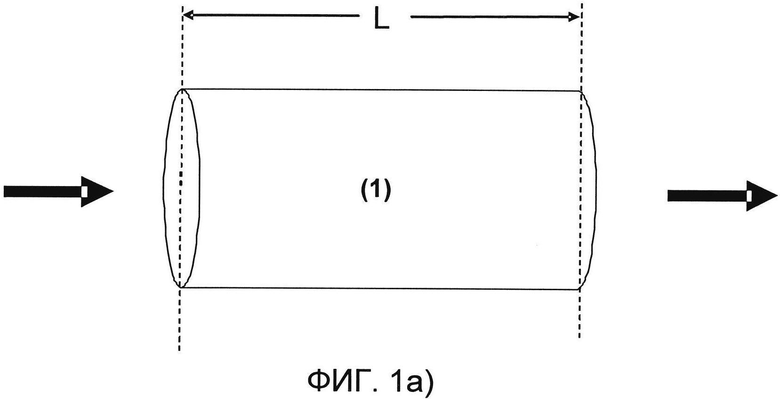

На фиг. 4 в графическом виде представлена степень превращения NOx предлагаемым в изобретении катализатором К7 из примера 7 в сопоставлении со сравнительным катализатором VK4 из сравнительного примера 2.

Пример 1

В данном примере изготавливали предлагаемый в изобретении катализатор в виде слоистого катализатора, показанного на фиг. 1 типа.

Для получения наносимой непосредственно на проточный сотовый элемент второй материальной зоны (3b) приготавливали суспензию следующего состава (количественные данные указаны в пересчете на выраженный в литрах (л) объем результирующего катализатора):

За одним исключением все перечисленные выше исходные материалы имеются в продаже. Лишь покрытый оксидом бария смешанный оксид церия и циркония представляет собой приготовленный собственными силами порошковый компонент. Для его приготовления имеющийся в продаже смешанный оксид церия и циркония взмучивали в водном растворе ацетата бария. Приготовленную таким путем суспензию сушили при 120°C в течение 10 ч и затем полученное твердое вещество прокаливали при 500°C в течение 2 ч. Полученный таким путем порошок размалывали и использовали для приготовления суспензии для нанесения покрытия.

Из приготовленный таким путем суспензии на проточный сотовый элемент с плотностью расположения каналов 62 канала на кв.см, с толщиной разделяющих каналы стенок 0,165 мм и с длиной 76,2 мм наносили покрытие обычным и известным специалисту методом нанесения покрытий погружением. Затем деталь сушили и прокаливали при 500°C в течение 2 ч.

Для получения первой материальной зоны (3а) приготавливали суспензию для нанесения покрытия, используемую для изготовления имеющегося в продаже СКВ-катализатора и содержащую

Из этой суспензии описанным выше путем на проточный сотовый элемент с уже однократно нанесенным на него покрытием еще раз наносили покрытие. Полученную таким путем деталь после сушки прокаливали при 500°C в течение 2 ч.

Сравнительный пример 1

В качестве сравнительного катализатора использовали имеющийся в продаже СКВ-катализатор, состав которого соответствовал первой материальной зоне (3а) в предлагаемом в изобретении катализаторе из примера 1. Общее количество пористого покрытия в сравнительном катализаторе составляло 176 г/л в пересчете на объем всего катализатора. Использовавшийся в катализаторе проточный сотовый элемент имел плотность расположения каналов 62 канала на кв.см, толщину разделяющих каналы стенок 0,165 мм и длину 76,2 мм.

Сопоставление примера 1 со сравнительным примером 1

Предлагаемый в изобретении катализатор и сравнительный катализатор испытывали на их производительность по превращению NOx в релевантном для NEDC-цикла интервале температур. Для этого из предлагаемого в изобретении катализатора вырезали керн К1 диаметром 38,1 мм. Из сравнительного катализатора вырезали три керна VK1, VK2 и VK3.

Керны перед определением их производительности по превращению оксидов азота подвергали искусственному старению, выдерживая в течение 16 ч при 750°C в атмосфере азота с добавлением к нему кислорода в количестве 10 об.% и водяного пара в количестве 10 об.%.

По два последовательно установленных с образованием системы снижения токсичности ОГ керна исследовали в динамической лабораторной системе выпуска модельных ОГ на их производительность по превращению оксидов азота (указанная ниже последовательность расположения кернов соответствует (слева направо) направлению потока модельных ОГ):

сравнительная система VSYS: VK1+VK2,

испытательная система SYS по изобретению: К+VK3.

Системы снижения токсичности ОГ в каждой из таких конфигураций подвергали испытанию с моделированием ездового цикла NEDC. При этом массовый расход модельных ОГ, температурный профиль и состав модельных ОГ согласовывали с выбросами сертифицированного на соответствие нормам Euro V дизельного двигателя рабочим объемом три литра. Модельные ОГ, имитировавшие соответствующие реальные ОГ, содержали в качестве их компонентов моноокид азота (NO), диоксид азота (NO2), кислород (О2), диоксид углерода (СО2), водяной пар (Н2О) и азот (N2). В качестве восстановителя вместо мочевины дозировали аммиак, при этом выбранное соотношение α (ΝΗ3/ΝΟx) равнялось 1. Для необходимого пропорционального "масштабирования" массового расхода ОГ в сторону уменьшения расчетный объем применяемого СКВ-катализатора принимали равным 4 л.

По результатам описанного выше испытания выбросы оксидов азота в NEDC-цикле у сравнительной системы VSYS составили 65 мг/км. У испытательной же системы SYS с предлагаемым в изобретении катализатором выбросы оксидов азота оказались на 15% ниже по сравнению со сравнительной системой и составили 55 мг/км.

На фиг. 3 в графическом виде представлены результаты по определению суммарных выбросов оксидов азота в испытательной системе SYS и в сравнительной системе VSYS за время полного цикла испытаний. При детальном рассмотрении кривых, отражающих суммарные выбросы оксидов азота, становится очевидным, что предлагаемый в изобретении катализатор прежде всего в период пуска и прогрева холодного двигателя, длящийся примерно первые 150 секунд испытания, обладает существенно лучшим действием по снижению токсичности ОГ. Помимо этого за все время испытания наблюдается меньший суммарный выброс NOx.

Пример 2

В данном примере приготавливали суспензию для нанесения покрытия следующего состава (количественные данные указаны в пересчете на выраженный в литрах (л) объем результирующего катализатора):

Из полученной суспензии такого состава на проточный сотовый элемент аналогично примеру 1 наносили покрытие, сушили его и прокаливали.

Пример 3

В данном примере изготавливали предлагаемый в изобретении катализатор в виде зонального катализатора показанного на фиг. 2б) типа. При этом покрытие в передней, расположенной с входной стороны зоне по своему составу соответствовало нижней зоне (материальной зоне 3b) в примере 1 и было нанесено в количестве 320 г/л объема зоны.

Покрытие в задней, расположенной с выходной стороны зоне по своему составу соответствовало верхней зоне (материальной зоне а) в примере 1 и было нанесено в количестве 144 г/л объема зоны.

Длина передней зоны (материальной зоны 3а) составляла 50,8 мм, а длина задней зоны (материальной зоны 3b) составляла 25,4 мм.

Пример 4

В данном примере изготавливали предлагаемый в изобретении катализатор в виде зонального катализатора, который использовали в сочетании с отдельным, установленным после него СКВ-катализатором.

При этом покрытие в передней, расположенной с входной стороны зоне по своему составу соответствовало верхней зоне (материальной зоне 3а) в примере 1 и было нанесено в количестве 144 г/л объема зоны.

Покрытие в задней, расположенной с выходной стороны зоне имело следующий состав (количественные данные указаны в пересчете на выраженный в литрах (л) объем зоны):

Длина передней, расположенной с входной стороны зоны составляла 25,4 мм, а длина задней, расположенной с выходной стороны зоны составляла 50,8 мм.

Покрытие отдельного, последующего СКВ-катализатора по своему составу соответствовало верхней зоне (материальной зоне 3а) в примере 1 и было нанесено на проточный сотовый элемент в количестве 144 г/л.

Пример 5

В данном примере изготавливали предлагаемый в изобретении катализатор в виде слоистого катализатор, показанного на фиг. 1 типа.

Для получения наносимой непосредственно на проточный сотовый элемент второй материальной зоны (3b) приготавливали суспензию следующего состава (количественные данные указаны в пересчете на выраженный в литрах (л) объем результирующего катализатора):

Из суспензии такого состава на проточный сотовый элемент аналогично примеру 1 наносили покрытие. Затем его сушили и прокаливали.

Для получения первой материальной зоны (3а) на вторую материальную зону (3b) наносили покрытие из суспензии, которая содержала в качестве цеолита имеющийся в продаже, замещенный CuO в количестве 2,5 мас.% шабазит в количестве 120 г/л при молярном соотношении SiO2/Al2O3 равном 35.

Пример 6

В данном примере изготавливали предлагаемый в изобретении катализатор в виде слоистого катализатора показанного на фиг. 1 типа.

Для получения наносимой непосредственно на проточный сотовый элемент второй материальной зоны (3b) приготавливали суспензию следующего состава (количественные данные указаны в пересчете на выраженный в литрах (л) объем результирующего катализатора):

Из суспензии такого состава на проточный сотовый элемент аналогично примеру 1 наносили покрытие. Затем его сушили и прокаливали.

Для получения первой материальной зоны (3а) на вторую материальную зону (3b) наносили покрытие из суспензии, которая содержала SAPO-34, замещенный медью (Cu) в количестве 1 мас.%.

Пример 7

В данном примере приготавливали суспензию для нанесения покрытия следующего состава (количественные данные указаны в пересчете на выраженный в литрах (л) объем результирующего катализатора):

Из полученный суспензии такого состава на проточный сотовый элемент аналогично примеру 1 наносили покрытие, сушили его и прокаливали.

Сравнительный пример 2

Аналогично примеру 7 на проточный сотовый элемент наносили единственный слой покрытия, которое, однако, содержало лишь:

Сопоставление примера 7 со сравнительным примером 2

Изготовленный согласно примеру 7 проточный сотовый элемент с покрытием (ниже обозначаемый как К7) и изготовленный согласно сравнительному примеру 2 проточный сотовый элемент с покрытием (ниже обозначаемый как VK4) описанным ниже путем сравнивали между собой в лабораторной системе выпуска модельных ОГ касательно обеспечиваемой каждым из них степени превращения NOx, обозначаемой через ΧNOx·

Состав газа (постоянный для всех фаз):

Фаза кондиционирования: 600°C.

Фаза охлаждения: Τ=600→150°C.

Фаза испытаний: Τ=150°C.

В фазе испытаний сначала ожидали постоянства температуры. Начиная с момента t=0 секунд в газовую смесь дополнительно дозировали NO в количестве 200 част./млн. Далее в ходе эксперимента регистрировали изменение концентрации оксидов азота (NO и NO2) за катализатором во времени t. На основании измеренных значений концентрации оксидов азота свых(NOx) и дозированного количества NO свх(NOx) по следующей формуле определяют степень превращения ΝΟx (ΧNOx):

.

.

Полученные результаты в графическом виде представлены на фиг. 4. В соответствии с этим степень превращения NOx на предлагаемом в изобретении катализаторе К7 прежде всего в начальной фазе дозирования (в период времени от 10 до 200 с) выше на величину, достигающую 25%, по сравнению со степенью превращения NOx на сравнительном катализаторе VK4.

Пример 8

В данном примере приготавливали суспензию для нанесения покрытия следующего состава (количественные данные указаны в пересчете на выраженный в литрах (л) объем результирующего катализатора):

Из полученный суспензии такого состава на проточный сотовый элемент аналогично примеру 1 наносили покрытие, сушили его и прокаливали.

Изобретение относится к катализатору для удаления оксида азота из отработавших газов (ОГ) дизельных двигателей. Катализатор для удаления оксидов азота из отработавших газов (ОГ) дизельных двигателей состоит из носителя длиной L и каталитически активного покрытия, которое, в свою очередь, может состоять из одной или нескольких материальных зон. Материальные зоны содержат медьсодержащий цеолит, соответственно медьсодержащее цеолитоподобное соединение. В качестве него при этом используются шабазит, SAPO-34, ALPO-34 и β-цеолит. Помимо этого материальные зоны содержат по меньшей мере одно соединение, выбранное из группы, включающей оксид бария, гидроксид бария, карбонат бария, оксид стронция, гидроксид стронция, карбонат стронция, оксид празеодима, оксид лантана, оксид магния, смешанный оксид магния и алюминия, оксид щелочного металла, гидроксид щелочного металла, карбонат щелочного металла и их смеси. Также описан способ снижения содержания оксидов азота в ОГ дизельных двигателей. Техническим результатом изобретения является обеспечение более эффективного превращения Nox во всех релевантных для NEDC-цикла интервалах температуры, но прежде всего при пониженных температурах. 3 н. и 11 з.п. ф-лы, 8 ил.

1. Катализатор для удаления оксидов азота из отработавших газов (ОГ) дизельных двигателей, состоящий из носителя длиной L и каталитически активного покрытия из одной или нескольких материальных зон, содержащих

- цеолит или цеолитоподобное соединение, содержащий/содержащее медь в количестве от 1 до 10 мас.% в пересчете на всю его массу и выбранный/выбранное из группы, включающей шабазит, SAPO-34, ALPO-34 и β-цеолит, и

- по меньшей мере одно соединение, выбранное из группы, включающей оксид бария, гидроксид бария, карбонат бария, оксид стронция, гидроксид стронция, карбонат стронция, оксид празеодима, оксид лантана, оксид магния, смешанный оксид магния и алюминия, оксид щелочного металла, гидроксид щелочного металла, карбонат щелочного металла и их смеси.

2. Катализатор по п. 1, отличающийся тем, что цеолит, соответственно цеолитоподобное соединение, имеет средний размер пор менее 4 ангстрем и выбран/выбрано из группы, включающей шабазит, SAPO-34 и ALPO-34.

3. Катализатор по п. 1 или 2, отличающийся тем, что каталитически активное покрытие дополнительно содержит оксид церия и/или смешанный оксид церия и циркония.

4. Катализатор по п. 3, отличающийся тем, что оксид церия и/или смешанный оксид церия и циркония служит оксидным носителем для соединения, выбранного из группы, включающей оксид бария, гидроксид бария, карбонат бария, оксид стронция, гидроксид стронция, карбонат стронция, оксид празеодима, оксид лантана, оксид магния, смешанный оксид магния и алюминия, оксид щелочного металла, гидроксид щелочного металла, карбонат щелочного металла и их смеси.

5. Катализатор по пп. 1, 2 или 4, отличающийся тем, что каталитически активное покрытие дополнительно содержит один или несколько благородных металлов, выбранных из группы, включающей платину, палладий, родий, иридий, рутений, золото, серебро и их смеси и/или сплавы.

6. Катализатор по пп. 1, 2 или 4, отличающийся тем, что каталитически активное покрытие состоит из двух материальных зон, при этом первая материальная зона содержит цеолит, соответственно цеолитоподобное соединение, тогда как соединение, выбранное из группы, включающей оксид бария, гидроксид бария, карбонат бария, оксид стронция, гидроксид стронция, карбонат стронция, оксид празеодима, оксид лантана, оксид магния, смешанный оксид магния и алюминия, оксид щелочного металла, гидроксид щелочного металла, карбонат щелочного металла и их смеси, содержится во второй материальной зоне.

7. Катализатор по п. 5, отличающийся тем, что каталитически активное покрытие состоит из двух материальных зон, при этом первая материальная зона содержит цеолит, соответственно цеолитоподобное соединение, тогда как благородный металл, выбранный из группы, включающей платину, палладий, родий, иридий, рутений, золото, серебро и их смеси и/или сплавы, содержится во второй материальной зоне.

8. Катализатор по п. 7, отличающийся тем, что вторая материальная зона нанесена непосредственно на носитель и занимает всю его длину L, а первая материальная зона нанесена поверх второй материальной зоны и полностью покрывает ее с обращенной к ОГ стороны.

9. Катализатор по п. 7, отличающийся тем, что обе материальные зоны расположены на носителе последовательно в направлении потока ОГ, при этом вторая материальная зона расположена с входной стороны носителя, а первая материальная зона расположена с его выходной стороны.

10. Катализатор по п. 7, отличающийся тем, что обе материальные зоны расположены на носителе последовательно в направлении потока ОГ, при этом первая материальная зона расположена с входной стороны носителя, а вторая материальная зона расположена с его выходной стороны.

11. Способ удаления оксидов азота из отработавших газов (ОГ) дизельных двигателей, отличающийся тем, что нейтрализуемые ОГ, которые имеют коэффициент избытка воздуха λ более 1, пропускают через катализатор по одному из пп. 1-10.

12. Способ по п. 11, отличающийся тем, что в нейтрализуемые ОГ перед их входом в катализатор добавляют аммиак или разлагающееся до него соединение в качестве восстановителя из независимого от двигателя источника.

13. Способ по п. 11 или 12, отличающийся тем, что нейтрализуемые ОГ дополнительно пропускают через катализатор, который преимущественно ускоряет селективное каталитическое восстановление оксидов азота аммиаком.

14. Устройство для осуществления способа по одному из пп. 11-13, имеющее катализатор по одному из пп. 1-10 и расположенный по ходу потока после него катализатор селективного каталитического восстановления.

| US 2009288402 A1, 26.11.2009 | |||

| US 5100632 A, 31.03.1992 | |||

| СПОСОБ УДАЛЕНИЯ NO И NO ИЗ ОСТАТОЧНОГО ГАЗА ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2259227C2 |

| US 2004254062 A1, 16.12.2004 | |||

| WO 2008132452 A2, 06.11.2008 | |||

| US 2010199635 A1, 12.08.2010. | |||

Авторы

Даты

2016-05-20—Публикация

2011-09-08—Подача