Изобретение относится к электротехнической промышленности, а более конкретно - к устройствам для сушки пастированных электродов после формировки для свинцово-кислотных аккумуляторов путем удаления из них влаги при последовательном перемещении на бесконечных транспортерах в туннельном сушиле.

Уровень техники данной области характеризует устройство для сушки электродов свинцовых аккумуляторных батарей по RU 2130218, Н 01 M 4/21, 1999 г., содержащее механизм загрузки и накопитель, кинематически связанные с приводом размещенного в туннельном сушиле цепного конвейера, несущего спутники для размещения и фиксации обрабатываемых пластинчатых электродов, а также воздуховод распределенной подачи теплоносителя внутрь теплоизолированного корпуса сушила.

Спутники конвейера представляют собой закрепленную на параллельных цепях перемычку, на которой консольно смонтированы центральная опора и с возможностью смыкания торцевые захваты, принудительно раздвигаемые на позиции загрузки пластин.

Недостатком описанного устройства является сложность кинематики механизмов переориентирования обрабатываемых пластин при загрузке на конвейер для фиксирования в спутниках и при размещении на накопителе, причем выгрузка на последний падением пластин не гарантирует их целостности.

Кроме того, не представляется практически возможным промышленное использование этого устройства при вертикальной схеме сушила из-за ограничений по высоте производственных помещений и связанных с этим проблем технического обслуживания.

При односторонней подаче в сушило теплоносителя на возвратной ветви технологического конвейера существенно повышается влажность воздуха, поэтому возникает необходимость в дополнительном энерговложении для снижения окисленности пористого свинца активной массы отрицательных электродов.

Отмеченные недостатки устранены в устройстве для сушки отрицательных пастированных электродов, описанном в книге М.А.Дасоян и др. "Производство электрических аккумуляторов". Высшая школа, М., 1970, с.227-233, рис.119, которое по числу совпадающих признаков выбрано в качестве наиболее близкого аналога предложенному.

Для промышленной сушки пастированных пластинчатых электродов используются многозональные туннельные конвейерные сушила непрерывного действия с принудительной подачей и рециркуляцией воздуха, который подогревается калориферами (паровыми, электрическими, газовыми) и автономно подается к различным температурным зонам.

Внутри теплоизолированного кожуха размещен связанный с приводом цепной конвейер, на перемычках которого смонтированы спутники, где подвешиваются обрабатываемые пластины. Подогретый воздух от калориферов подается внутрь вентиляторами рециркуляции по зонам сушки.

Процесс сушки электродов заключается в испарении влаги из пасты, выполненной из порошка пористого свинца, которая вмазана в ячейки решетчатых пластин. В результате обеспечивается максимальная адгезионная прочность активной массы электродов, в частности, отрицательных для свинцово-кислотных аккумуляторов в сухозаряженном исполнении.

Влажный воздух удаляется из сушила вытяжным вентилятором, газовод которого оснащен шиберной заслонкой для регулирования скорости потока.

Время сушки пористой пасты в пластинах регулируется посредством температуры, скорости и относительной влажности технологического воздуха: чем выше температура и скорость сушащего воздуха и чем ниже его влажность, тем быстрее высыхает пластина и тем ниже окисленность пористого свинца активной массы.

Продолжительность сушки увеличивается с ростом толщины пластин, которые завешиваются на звеньях конвейера с шагом 12,7 мм.

Скорость подачи сушащего воздуха, влажность которого составляет 20-30%, установлена в диапазоне 2-4 м/с.

Для улучшения качества сухих пластин и снижения затрат энергии, расходуемой на нагрев воздуха, используют умеренные режимы сушки.

Первая стадия сушки осуществляется в течение 7-10 минут воздухом с температурой 90-140°С и относительной влажностью до 30%.

На второй стадии длительностью от 20 минут до 2,5 ч (температура воздуха 60-80°С, относительная влажность которого увеличивается до 70-100%) сушка происходит дополнительно за счет самопроизвольного эндотермического окисления металлического свинца в пасте. На этой стадии происходит упрочнение пасты в решетках пластины, поэтому чем она продолжительнее, тем полнее окисляется и упрочняется паста в пластинах.

С целью досушки пасты на третьей стадии температура воздуха повышается до 100-140°С при относительной влажности 40-60%.

В туннеле, длина зон которого выполнена по 5-10 м, цепной конвейер движется со скоростью 0,5-2 м/мин в зависимости от типа пластин и производительности установки.

Регулировка подачи нагретого воздуха и его отсос из сушила по зонам производятся посредством системы заслонок и шиберов в трубах, а также подсосом свежего цехового воздуха через патрубок с заслонкой, установленного перед каждой зоной сушила.

Недостатком известного устройства являются большие габариты потребляемой энергии.

Кроме того, отрицательные пастированные электроды, высушенные в описанном сушиле, характеризуются повышенной окисленностью пористого свинца активной массы (10-20%), которая обусловлена конвективным теплообменом при обдуве электродов горячим воздухом, что снижает основные служебные характеристики аккумуляторов по емкости и сроку службы.

Задачей, на решение которой направлено настоящее изобретение, является усовершенствование туннельного конвейерного устройства сушки для получения более высоких служебных характеристик обработанных отрицательных электродов в сухозаряженном исполнении.

Требуемый технический результат достигается тем, что в известном устройстве для сушки отрицательных пастированных электродов, содержащем размещенные в теплозащитном кожухе туннельного типа цепной конвейер, на перемычках которого расположены спутники, несущие вертикально подвешенные обрабатываемые пластины, средства нагрева и подачи воздуха, согласно изобретению по центру кожуха закреплена продольная направляющая для тележек спутников конвейера, с обеих сторон которых закреплены приспособления для подвешивания пластинчатых электродов, каждый из которых располагается при этом между вертикальными рядами инфракрасных (ИК) излучателей, примыкающих к отражателям, а на тележках спутников цепного конвейера смонтирован подпружиненный клиновой упор, выполненный в виде пластинчатой пружины, консольно закрепленной на тележке и выступающей в ее окне, причем свободный конец пружины со стороны выступа имеет стопор.

Отличительные признаки позволили заметно уменьшить габариты двухканального сушила, сократить энергопотребление и повысить производительность работ при улучшении качества обработанных отрицательных пастированных электродов, в частности окисленность их активной массы снижена до 3,5-4,5%, что обеспечило увеличение емкости свинцово-кислотных аккумуляторов в сухозаряженном исполнении.

Автономность спутниковых тележек на позициях загрузки-выгрузки пластин и автоматическое в движении кинематическое их замыкание посредством подпружиненного клинового упора обеспечили мобильность и удобство вспомогательных операций, которые осуществляются вне технологического конвейера.

В предложенном устройстве минимизирован контакт пористого свинца пасты с холодным воздухом, который используется s качестве транспортирующего средства для отвода равновесно испаряемой влаги из объема пасты равнораспределенными вдоль сушила ИК-излучателями.

Прямая функциональная зависимость технологических параметров сушки ИК-облучением с физико-механическим характеристиками активной массы электродов позволяет создать промышленную технологию сушки в двухканальном устройстве с автоматической подачей обрабатываемых пластин параллельно общим конвейером.

Облучение пластин с обеих сторон распределенными ИК-излучателями обеспечивает равномерность тепловложения и в итоге - минимальный градиент физико-механических свойств в объеме пасты.

Размещение вертикальных рядов ИК-излучателей внутри отражателей, формирующих щелевые туннели, за счет вторичного отраженного облучения расположенных между ними осесимметрично обрабатываемых пластин увеличивает удельное тепловложение в высушиваемую пасту, что интенсифицирует процесс при экономном энерговложении.

Процесс сушки при равновесном испарении влаги из объема пасты пластин толщиной 2,5 мм завершается за 10-12 минут при гарантированном достижении окисленности пористого свинца активной массы отрицательного электрода в диапазоне 3,5-4,5%, что в 2-3 раза ниже сравнительно с известным аналогом.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, не присущей признакам в разобщенности, таким образом поставленная в изобретении задача решена.

Сущность настоящего изобретения поясняется чертежами, на которых схематично изображено:

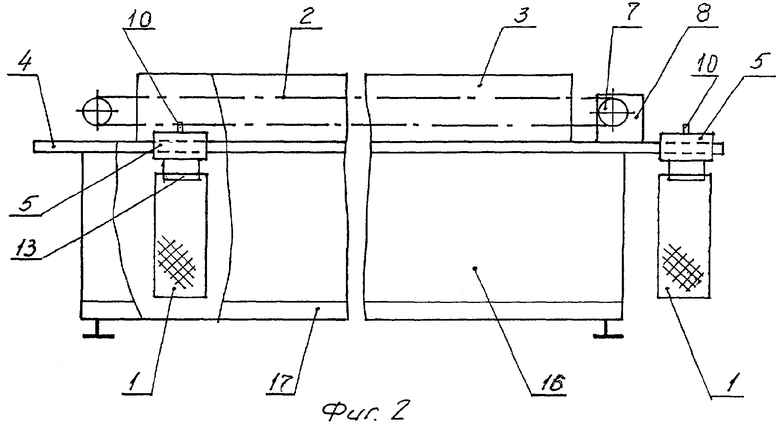

на фиг.1 - устройство сушки, поперечный разрез;

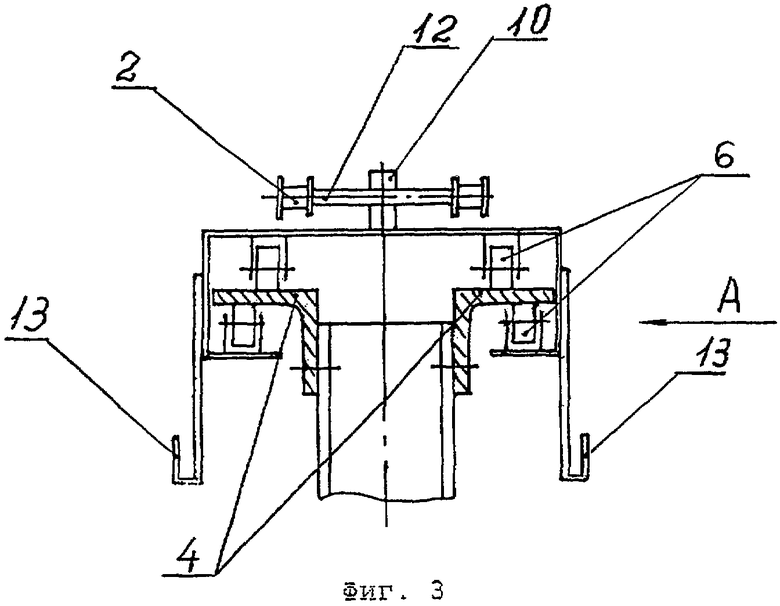

на фиг.2 - то же, вид сбоку;

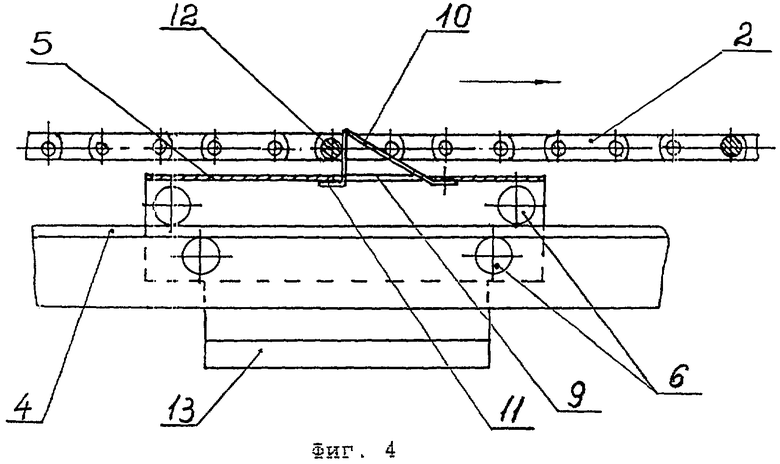

на фиг.3 - спутник цепного конвейера;

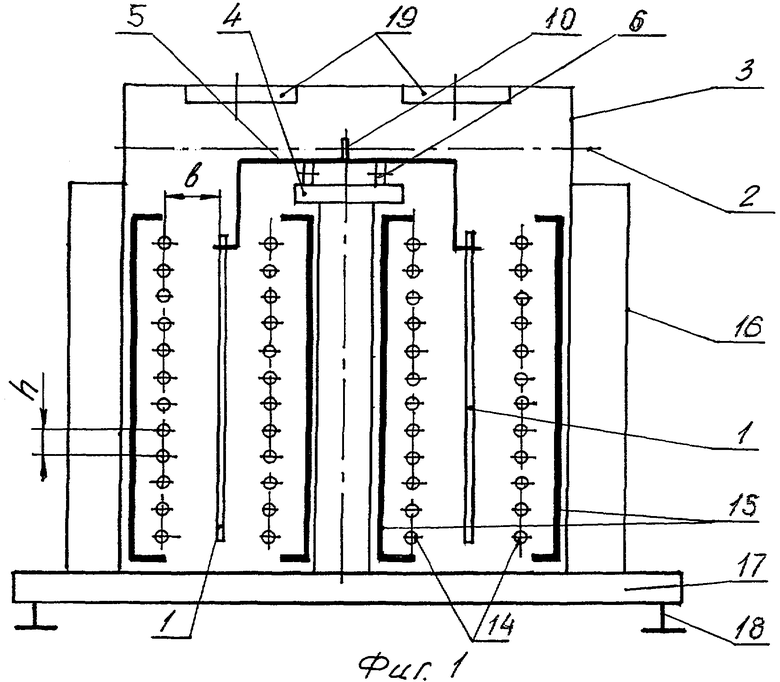

на фиг.4 - вид по стрелке А на фиг.3.

Устройство для сушки отрицательных электродов для свинцово-кислотных аккумуляторов, выполненных в виде пастированных решетчатых пластин, представляет собой горизонтальное конвейерное сушило туннельного типа с двумя щелевыми технологическими каналами.

Пластины 1 с габаритами 375×982 мм и толщиной 2,5 мм для сушки размещаются на бесконечном цепном конвейере 2, который установлен в корпусе 3 над продольной направляющей 4 для двухпозиционных спутниковых тележек 5, несущих попарно симметрично подвешенные пластины 1.

Тележки 5 устанавливаются с возможностью продольного перемещения на направляющей 4 (фиг.2, 4), опираясь на нее двумя парами роликов 6 (фиг.3, 4).

При этом тележки 5 кинематически замкнуты с цепным конвейером 2, выполненным из двух параллельных роликовых длиннозвенных цепей, который связан через звездочку 7 (фиг.2) с приводом 8 ее вращения.

На тележках 5 закреплен выступающий вверх через окно 9 клиновой упор 10 (фиг.4), выполненный в виде пластинчатой пружины, свободный конец которой со стороны выступа имеет стопор 11.

Упор 10 тележки 5 примыкает к перемычке 12, закрепленной на роликах параллельных цепей конвейера 2 (фиг.3).

Пластины 1 ушками вертикально подвешивают на крюках 13, закрепленных с двух сторон автономно установленной тележки 5, размещенной на позиции сборки направляющей 4, вне зоны загрузки конвейера 2 (слева по чертежу фиг.2). Затем тележку 5 с пластинами 1 вручную подают под конвейер 2 до пространственного их совмещения.

При этом перемычкой 12 конвейера 2 клиновой упор 10 отклоняется в окно 9 тележки 5. После подачи тележки 5 за перемычку 12 конвейера 2 силами упругости пластинчатая пружина 11 возвращается в исходное положение вверх до упора ее стопора 11 в тележку 5, когда автоматически происходит геометрическое замыкание упора 10 с перемычкой 12, то есть опосредованно осуществляется кинематическая связь тележки 5 с конвейером 2.

Далее тележка 5 по направляющей 4 перемещается автоматически конвейером 2.

Каждая из попарно подвешенных на тележке 5 пластин 1 располагается между двумя вертикальными рядами инфракрасных излучателей 14 (фиг.1), удаленными друг от друга на расстояние 143 мм.

ИК-излучатели 14 распределены в вертикальных рядах с шагом h=45 нм между ними, что обеспечивает постоянную интенсивность облучения пластин 1 и равновесное (1,6-2,0% в минуту) удаление из объема пасты влаги без принудительного конвективного теплообмена, затрачивая на сушку 630-670 кДж/кг энергии.

Инфракрасные излучатели 14 представляют собой кварцевые лампы с функциональным покрытием, обеспечивающие ИК-излучение с длиной волны 2,5 мкм, соответствующее амплитуде резонансного колебания молекулы воды, что интенсифицирует испарение влаги из объема пасты практически без потерь тепла на нагрев свинцового порошка.

Два вертикальных ряда ИК-излучателей 14 помещены внутри отражателей 15, которые попарно образуют щелевой туннель и снаружи закрыты общим теплозащитным кожухом 16, смонтированным на раме 17 с регулируемыми опорами 18.

Таким образом каждая поверхность пластин 1 удалена от ряда ИК-излучателей 14 на расстояние b=70 мм, то есть интенсивность облучения постоянна на всей протяженности щелевого технологического туннеля сушила и составляет b/h = 70 мм:45 мм = 1,55, причем одинакова с обеих сторон пластин 1.

Облучение пластин 1 с обеих сторон равнораспределенными ИК-излучателями обеспечивает равномерность тепловложения и в итоге минимальный градиент физико-механических свойств в объеме пасты электродов.

При более высокой интенсивности облучения (b/h<1,55) не обеспечивается равновесного испарения влаги из объема пасты и на ее поверхности могут образовываться трещины, которые снижают несущую прочность электрода и срок его эксплуатации.

При уменьшении интенсивности облучения ниже оптимизированного уровня, когда b/h больше 1,65, увеличивается продолжительность сушки и взаимодействия пористого свинца пасты с кислородом технологического воздуха, что повышает его окисленность более необходимого уровня, снижая тем самым эксплуатационные характеристики отрицательных электродов и аккумулятора в целом.

Сушка пастированных пластин 1 происходит одновременно с обеих сторон прямым от излучателей 14 и вторичным от отражателей 15 потоками ИК-излучения.

На корпусе 3 смонтированы вентиляторы 19 продувки воздуха через щелевые туннели с обеих сторон продольной направляющей 4.

Вентиляторы 19 обеспечивают принудительную подачу холодного воздуха влажностью 20% со скоростью 1-2 м/с, который служит для отвода из сушила испаряемой влаги, то есть лишь в качестве транспортирующего средства.

На выходе из сушила перемычка 12 цепного конвейера 2, огибая звездочку 7, пространственно выходит из зацепления с клиновым упором 10, освобождая тележку 5 с высушенными пластинами 1. Затем тележку 5 вручную подают по направляющей 4 на позицию выгрузки за конвейер 2 (справа по чертежу фиг.2), где обработанные пластины 1 снимаются и складируются. Освобожденную тележку 5 переносят и устанавливают на направляющую 4 с противной стороны, в исходное положение под загрузку.

Далее цикл работы повторяется.

Технологические режимы процесса сушки конкретных пластинчатых электродов рассчитываются по математической модели планирования эксперимента, являющегося функцией нескольких переменных параметров, оптимальное сочетание которых обеспечивает достижение требуемого технического результата.

Указанный типоразмер отформированных отрицательных пастированных электродов пластинчатой формы сушат в устройстве с щелевыми туннельными каналами протяженностью 5720 мм, в которых осуществляется непрерывная подача конвейера со скоростью 0,57 м/мин.

Температура сушки ИК-излучением с длиной волны 2,5 мкм оптимизирована в диапазоне 60-80°С для испарения влаги из объема пасты пластин 1 с минимальными потерями тепла на нагрев свинца.

Скоростью движения конвейера 2 регулируется время сушки, обеспечивая достижение нового технического результата - окисленности активной массы отрицательных электродов в диапазоне 3,5-4,5%, которая сохраняется неизменной в течение, как минимум, месяца при хранении на воздухе, что позволяет промышленно использовать изобретение.

Активная масса отрицательных электродов, которую высушивают в течение 10-12 минут, характеризуется отличными физическими показателями и служебными характеристиками, стабильными при хранении на воздухе в течение одного месяца.

При времени сушки менее 10 минут влажность активной массы электрода превышает заданный уровень 0,5%, а более 12 минут - из-за увеличения контакта с продуваемым воздухом окисленность пористого свинца активной массы превышает требуемый уровень 4,5%.

Новым техническим эффектом изобретения является увеличение срока службы высушенных в устройстве отрицательных электродов, окисленность активной массы которых составляет 3,5-4,5%.

Предложенное компактное устройство ИК-сушки на 30% менее потребляет энергии, технологично и обеспечивает стабильность контролируемых параметров обработанных отрицательных электродов в сухозаряженном исполнении.

Высушенные по изобретению пастированные отрицательные электроды после заливки серной кислоты в сухозаряженном аккумуляторе обеспечивают без первого заряда 86-92% емкости, что мобильно и удобно в эксплуатации.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по аккумуляторной технике, показал, что оно неизвестно, а с учетом возможности промышленного использования для серийного изготовления электродов можно сделать вывод о соответствии критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ | 2004 |

|

RU2272338C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2000 |

|

RU2177191C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА СВИНЦОВОГО АККУМУЛЯТОРА | 1996 |

|

RU2128868C1 |

| СПЛАВ НА ОСНОВЕ СВИНЦА И СООТВЕТСТВУЮЩИЕ СПОСОБЫ И ПРОДУКТЫ | 2017 |

|

RU2699245C1 |

| Агрегат для промывки и сушки отрицательных пластин свинцового аккумулятора | 1959 |

|

SU126922A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ЭЛЕКТРОДОВ СВИНЦОВЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 1996 |

|

RU2130218C1 |

| КОМПОЗИЦИЯ ДЛЯ ПАСТЫ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА СВИНЦОВОГО АККУМУЛЯТОРА | 1993 |

|

RU2050638C1 |

| Способ консервации сухозаряженных отрицательных пластин | 1952 |

|

SU108798A1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА ЭЛЕКТРОДНЫХ БЛОКОВ АККУМУЛЯТОРОВ В ПРОЦЕССЕ ИХ СБОРКИ НА АВТОМАТИЧЕСКИХ ЛИНИЯХ | 2002 |

|

RU2233512C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ МАСС ДЛЯ ЭЛЕКТРОДОВ АККУМУЛЯТОРОВ | 1991 |

|

RU2012950C1 |

Изобретение относится к электротехнической промышленности, а более конкретно - к устройствам для сушки пастированных электродов после формировки для свинцово-кислотных аккумуляторов. Устройство для сушки отрицательных пастированных электродов содержит размещенные в теплозащитном кожухе туннельного типа цепной конвейер, на перемычках которого расположены спутники, несущие вертикально подвешенные обрабатываемые пластины, средства нагрева и подачи воздуха, в котором по центру кожуха закреплена продольная направляющая для тележек спутников конвейера, с обеих сторон которых закреплены приспособления для подвешивания пластинчатых электродов, каждый из которых размещен при этом осесимметрично вертикальным рядам инфракрасных излучателей, примыкающих к отражателям, а на тележках спутников цепного конвейера смонтирован подпружиненный клиновой упор, выполненный в виде пластинчатой пружины, консольно закрепленной на тележке и выступающей в ее окне, причем свободный конец пружины со стороны выступа имеет стопор. Предложенное техническое решение позволило сократить длину двухканального сушила и энергопотребление на изготовление более качественных отрицательных электродов, окисленность активной массы которых снижена до уровня 3,5-4,5%, стабильно сохраняемой в течение длительного времени при контакте с атмосферным воздухом. 4 ил.

Устройство для сушки отрицательных пастированных электродов, содержащее размещенные в теплозащитном кожухе туннельного типа цепной конвейер, на перемычках которого расположены спутники, выполненные в виде опирающихся на центральную продольную направляющую тележек, с обеих сторон которых закреплены приспособления для параллельного подвешивания пластинчатых электродов, каждый из которых размещен при этом между вертикальными рядами инфракрасных излучателей, примыкающих к отражателям, отличающееся тем, что тележки спутников выполнены автономными и оснащены выступающим в окне вверх подпружиненным клиновым упором, взаимодействующим с перемычкой конвейера и представляющим собой консольно закрепленную плоскую пружину, свободный конец которой со стороны выступа снабжен стопором.

| RU 94040445 A1, 20.09.1996 | |||

| УСТРОЙСТВО ДЛЯ СУШКИ ЭЛЕКТРОДОВ СВИНЦОВЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 1996 |

|

RU2130218C1 |

| СТРОИТЕЛЬНЫЕ ЛЕСА | 1993 |

|

RU2054510C1 |

| JP 55128260, 03.10.1980. | |||

Авторы

Даты

2006-06-20—Публикация

2004-11-26—Подача