Изобретение относится к основным элементам электрического оборудования, а более конкретно к способу сушки активной массы пастированных отрицательных электродов после формировки для свинцово-кислотных аккумуляторов.

Процесс сушки пластинчатых пастированных электродов заключается в испарении влаги из пористого материала активной массы пасты, обеспечив адгезионную связь с ячейками решетки.

Уровень техники данной области характеризует изобретение по а.с. 574793, Н 01 М 4/23, 1977 г., в котором описан способ сушки отформированных отрицательных электродов свинцово-кислотного аккумулятора в щелевидном канале.

Сушка происходит при повышенном давлении паровоздушной смеси, получаемой естественным путем при нагреве активной массы пастированных электродов снизу кондуктивной поверхностью конвейера и радиационным излучением сверху. Испаряющаяся влага из пасты электродов в ограниченном объеме щелевого канала сушила поддерживает давление паровоздушной среды выше атмосферного, тем самым препятствуя проникновению кислорода воздуха к химически активной поверхности электродов.

Недостатком описанного способа является неравномерная гидрофобность высушенной пасты электродов, вызывающая анизотропию физических свойств и служебных характеристик активной массы пасты с разных сторон пластины электродов и как следствие различную энергопроводность при механическом ограничении снизу массо- и теплоотвода от поверхности пластин примыкающей кондуктивной опорой конвейера.

Более совершенным является выбранный по числу совпадающих признаков в качестве наиболее близкого аналога способ трехстадийной сушки пастированных пластин электродов для свинцово-кислотных аккумуляторов по изобретению SU 546050, Н 01 М 4/21, 1977 г., которую осуществляют посредством инфракрасного (ИК) излучения с длиной волны 2-6 мкм при температуре 60-80°С и продувке горячим воздухом со скоростью 1-2 м/с до содержания влаги 0,3-0,5% в активной массе пасты пластин, выполненной из предварительно ингибированного порошка пористого свинца.

В оптимизированном диапазоне температуры ИК-сушки на резонансной длине волны колебания молекулы воды происходит равновесное удаление влаги из объема пасты, чем обеспечивается адгезионная несущая прочность активной массы отформированных отрицательных пластин.

На первой стадии сушки в течение 3-6 минут проводят подъем температуры со скоростью 14-15°С/мин, на второй стадии сушат в течение 7-10 минут со скоростью подъема температуры 2-3°С/мин и на третьей стадии - в течение 5-8 минут со скоростью подъема температуры 10-11°С/мин. Эти режимы сушки обеспечиваются расстановкой ИК-излучателей, удаленных на 80-100 мм от нагреваемой поверхности пластинчатых электродов, вдоль пути движения обрабатываемых электродов с шагом распределения соответственно 40-60 мм, 140-160 мм и 80-110 мм.

Указанное пространственное расположение излучателей последовательно вдоль камеры сушки относительно обрабатываемой пастированной поверхности обеспечивает переменность интенсивности облучения (отношение расстояния от источников до поверхности электродов "b" к шагу "h" между ИК-излучателями), в частности последовательно: b/h=1,8; 0,7; 1,0.

Для интенсификации процесса сушки дополнительно использована продувка горячим воздухом, при этом учитывается, что чем быстрее высыхает паста, тем в меньшей степени в ней происходит окисление пористого свинца.

Сухая паста, из пор которой влага удалена полностью, практически окислению не подвергается, несмотря на то, что доступ воздуха в глубину пасты через поры открыт.

Температуру конвективной составляющей энергоподвода регулируют электрокалориферами и системой вентиляции (со скоростью подачи воздуха 1-2 м/мин) для поддержания необходимой влажности в камере сушки не более 20%.

Режим сушки на первой стадии обеспечивает удаление 55-60% влаги. Вторая стадия сушки характеризуется самопроизвольным эндотермическим окислением металлического свинца в пасте, упрочняющим пластину, поэтому она более длительна. При этом в пасте остается до 20% влаги, которую удаляют на третьей стадии сушки.

Этот способ сушки характеризуется минимальной влажностью активной массы наполнения решеток свинцового электрода в диапазоне 0,3-0,5%, прочность сцепления которых составляет 99,7%, обеспечивающая беспробойный электроконтакт.

Однако недостатком известного способа является повышенная окисленность пористого свинца активной массы (до 10%), которая обусловлена конвективным теплообменом при обдуве электродов горячим воздухом, что снижает основные служебные характеристики аккумуляторов по емкости и сроку службы.

Задачей, на решение которой направлено настоящее изобретение, является оптимизация процесса сушки инфракрасным излучением для повышения служебных характеристик пастированных электродов в сухозаряженном исполнении.

Требуемый технический результат достигается тем, что в известном способе сушки отформированных пастированных пластин для свинцово-кислотных аккумуляторов посредством инфракрасного излучения с длиной волны 2-6 мкм при температуре 60-80°С и продувке воздухом со скоростью 1-2 м/с до содержания влаги 0,3-0,5% в активной массе отрицательного электрода, паста которого выполнена из предварительно ингибированного свинцового порошка, согласно изобретению ингибированную водным раствором глицерина с плотностью 1,01-1,02 г/куб.см пасту облучают в течение 10-12 минут равнораспределенными с обеих сторон пластин излучателями, пространственное положение которых выбирают из соотношения: b/h=1,6, где b - расстояние от излучателей до пластин, h - шаг распределения излучателей, при этом ряды инфракрасных излучателей, установленных с шагом 45 мм, размещают на удалении 143 мм.

Отличительные признаки обеспечили улучшение основных технических характеристик отрицательно заряженных пластинчатых электродов для свинцово-кислотных аккумуляторов при снижении удельных затрат энергии более интенсивной сушки.

Ингибирование порошка пористого свинца, составляющего основу пасты, вмазываемой в решету свинцовой пластины электрода, водным раствором глицерина предотвращает его окисление кислородом технологического воздуха при сушке за счет образования защитной пленки сульфата.

Использование в качестве ингибитора водного раствора глицерина с плотностью 1,01-1,02 г/куб.см в предложенном способе сушки сравнительно с известными ингибиторами, в частности борной кислотой, обеспечивает снижение на треть окисленности активной массы обработанных пластин.

Диапазон плотности водного раствора глицерина ограничен содержанием органических соединений из условия предохранения пористого свинца пасты от окисления при минимальном влиянии на емкость заряда электрода.

Распределение с обеих сторон электродных пластин, имеющих габариты 375×982 мм и толщину 2,5 мм, вертикальных рядов, отстоящих на расстоянии 143 мм, инфракрасных излучателей (с шагом 45 мм между ними) обеспечило постоянную интенсивность облучения и равновесное удаление из объема пасты влаги (1,6-2,0)% в минуту без принудительного конвективного теплообмена, затрачивая на сушку 630-670 кДж/кг энергии.

Облучение пластин с обеих сторон распределенными ИК-излучателями обеспечивает равномерность тепловложения и в итоге минимальный градиент физико-механических свойств в объеме слоя пасты.

При скорости 1-2 м/с потока холодного воздуха, имеющего относительную влажность не выше 20%, который используется в качестве транспортирующего средства для принудительного удаления от пластин испаряемой влаги, поддерживается высокая скорость сушки пасты.

Процесс сушки при равновесном испарении влаги из объема пасты пластин толщиной 2,5 мм завершается за 10-12 минут при гарантированном достижении окисленности пористого свинца активной массы отрицательного электрода в диапазоне 3,5-4,5%, что в 2-3 раза ниже сравнительно с известным аналогом.

При времени сушки менее 10 минут влажность активной массы электрода превышает заданный уровень 0,5%.

При времени сушки более 12 минут увеличивается контакт обрабатываемой пасты с кислородом продуваемого воздуха, в результате чего окисленность пористого свинца в ее структуре превышает требуемый уровень 4,5%.

При высокой интенсивности облучения (b:h<1,55) не обеспечивается равновесного испарения влаги из объема пасты и на ее поверхности могут образовываться трещины, которые снижают несущую прочность электрода и срок его эксплуатации.

При уменьшении интенсивности облучения ниже оптимизированного уровня, когда отношение b:h больше 1,65, увеличивается продолжительность сушки и взаимодействия пористого свинца пасты с кислородом технологического воздуха, что повышает его окисленность за необходимый уровень, снижая тем самым эксплуатационные характеристики отрицательных электродов и аккумулятора в целом.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи является достаточной для достижения новизны качества, не присущей признакам в разобщенности; таким образом, поставленная в изобретении задача решена.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по аккумуляторной технике, показал, что оно не известно, а с учетом возможности использования в промышленной технологии для серийного изготовления электродов можно сделать вывод о соответствии критериям патентоспособности.

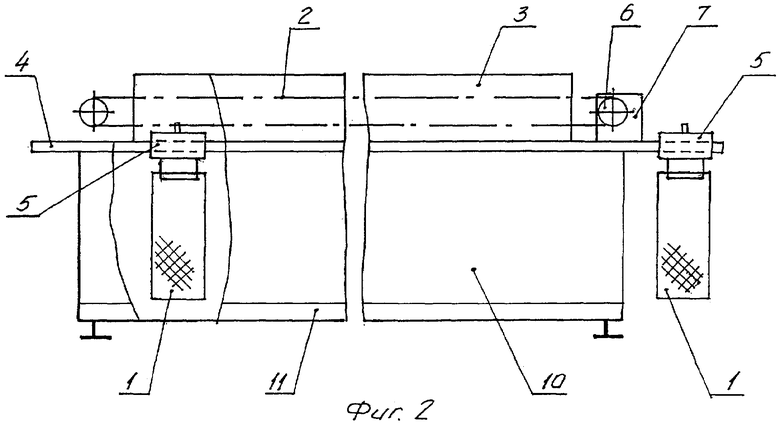

Сущность настоящего изобретения поясняется конкретными примерами выполнения способа сушки при изготовлении отформированных отрицательных электродов для аккумуляторов больших размеров в сухозаряженном исполнении, который осуществляют в туннельном конвейерном сушиле непрерывного действия, схематично представленном на чертежах, где изображено:

на фиг.1 - устройство сушки, поперечный разрез;

на фиг.2 - то же, вид сбоку.

Устройство для сушки отрицательных электродов для свинцово-кислотных аккумуляторов, выполненных в виде пастированных решетчатых пластин, представляет собой горизонтальное конвейерное сушило туннельного типа с двумя щелевыми технологическими каналами.

Пластины 1 с габаритами 375×982 мм и толщиной 2,5 мм для сушки размещают на бесконечном цепном конвейере 2, который установлен в корпусе 3 над продольной направляющей 4 для двухпозиционных спутниковых тележек 5, несущих попарно симметрично подвешенные пластины 1.

При этом тележки 5 кинематически замкнуты со звеньями цепного конвейера 2, связанного через звездочку 6 (фиг.2) с приводом 7 ее вращения.

Пластины 1 вертикально подвешивают с двух сторон на автономно установленную тележку 5, размещенную на позиции сборки направляющей 4 (справа по чертежу), вне зоны конвейера 2. Затем тележку 5 с пластинами 1 вручную подают под конвейер 2, где автоматически происходит их кинематическое замыкание посредством кулачкового механизма (условно не показан). Далее перемещение тележки 5 по направляющей 4 происходит автоматически посредством конвейера 2.

Каждая из попарно подвешенных на тележке 5 пластин 1 располагается между двумя вертикальными рядами инфракрасных излучателей 8 (фиг.1).

Инфракрасные излучатели 8 представляют собой кварцевые лампы со специальным покрытием, обеспечивающие ИК-излучение с длиной волны 2,5 мкм, соответствующее амплитуде резонансного колебания молекулы воды, что интенсифицирует испарение.

Два ряда ИК-излучателей 8 помещены внутри отражателей 9, которые попарно образуют щелевой туннель и снаружи закрыты общим теплозащитным кожухом 10, смонтированным на раме 11 с регулируемыми опорами 12.

Таким образом, каждая поверхность пластин 1 удалена от ряда ИК-излучателей 8 на расстояние b=70 мм, то есть интенсивность облучения постоянна на всей протяженности щелевого технологического туннеля сушила и составляет b/h=70 мм:45 мм=1,55, причем одинакова с обеих сторон пластин 1.

Сушка пассированных пластин 1 происходит одновременно с обеих сторон прямым от излучателей 8 и вторичным от отражателей 9 потоками ИК-излучения.

На корпусе 3 смонтированы вентиляторы 13 продувки воздуха через щелевые туннели с обеих сторон продольной направляющей 4.

Вентиляторы 13 обеспечивают принудительную подачу холодного воздуха со скоростью 1-2 м/с, который служит для отвода из сушила испаряемой влаги.

На выходе из сушила клиновым упором корпуса 3 отжимается кулачковый замок зацепления тележки 5 с конвейером 2, после чего свободную тележку 5 вручную подают на позицию выгрузки направляющей 4, за конвейер 2.

Технологические режимы процесса сушки конкретных пластинчатых электродов рассчитываются по математической модели планирования эксперимента, являющегося функцией нескольких переменных параметров, оптимальное сочетание которых обеспечивает достижение требуемого технического результата.

Указанный типоразмер информированных отрицательных пастированных электродов пластинчатой формы сушат в устройстве с щелевыми туннельными каналами протяженностью 5720 мм, в которых осуществляется непрерывная подача конвейера со скоростью 0,57 м/мин.

Температура сушки ИК-излучением с длиной волны 2,5 мкм оптимизирована в диапазоне 60-80°С для испарения влаги из объема пасты пластин 1 с минимальными потерями тепла на нагрев свинца.

Скоростью движения конвейера 2 регулируется время сушки, обеспечивая достижение нового технического результата - окисленности активной массы отрицательных электродов в диапазоне 3,5-4,5%, которая сохраняется неизменной в течение, как минимум, месяца при хранении на воздухе, что позволяет использовать изобретение в качестве промышленной технологии.

Ниже приведена таблица контролируемых показателей активной массы пастированных отрицательных электродов при различной длительности сушки ИК-излучением.

При сушке пластин в течение 9 минут достигается окисленность активной массы отрицательного электрода 3,0%, но ее влажность составляет 1,5%, что при хранении изделий на воздухе увеличивает окисленность до 6,0% - выше заданного уровня для товарной продукции.

При сушке в течение 13 минут контролируемые показатели соответствуют заданному уровню, однако из активной массы пасты удаляется связанная влага из-за длительного контакта с технологическим воздухом, продуваемым через аппарат, что является причиной трещинообразования и охрупчивания пасты.

Активная масса отрицательных электродов, которую высушивают в течение 10-12 минут, характеризуется отличными физическими показателями и служебными характеристиками, стабильными при хранении на воздухе в течение одного месяца.

Новым техническим эффектом изобретения является увеличение срока службы отрицательных электродов, окисленность активной массы которых составляет 3,5-4,5%.

Предложенный способ сушки на 30% менее энергоемкий, технологичный, обеспечивает стабильность контролируемых параметров обработанных отрицательных электродов в сухозаряженном исполнении.

Высушенные по изобретению пастированные отрицательные электроды после заливки серной кислоты в сухозаряженном аккумуляторе обеспечивают без первого заряда 86-92% емкости, что мобильно и удобно в эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУШКИ ЭЛЕКТРОДОВ | 2004 |

|

RU2278451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2000 |

|

RU2177191C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА СВИНЦОВОГО АККУМУЛЯТОРА | 1996 |

|

RU2128868C1 |

| УЛУЧШЕННАЯ КОНСТРУКЦИЯ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2013 |

|

RU2638532C2 |

| СПЛАВ НА ОСНОВЕ СВИНЦА И СООТВЕТСТВУЮЩИЕ СПОСОБЫ И ПРОДУКТЫ | 2017 |

|

RU2699245C1 |

| АКТИВНАЯ МАССА для ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 1972 |

|

SU337858A1 |

| Способ изготовления аккумулятора свинцово-кислотной системы с поверхностными электродами | 2015 |

|

RU2634591C2 |

| УСОВЕРШЕНСТВОВАНИЯ В КОНСТРУКЦИИ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2010 |

|

RU2568667C2 |

| Способ изготовления свинцового аккумулятора | 1990 |

|

SU1784106A3 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ МАСС ДЛЯ ЭЛЕКТРОДОВ АККУМУЛЯТОРОВ | 1991 |

|

RU2012950C1 |

Изобретение относится к способу сушки активной массы пастированных отрицательных электродов после формировки для свинцово-кислотных аккумуляторов. Согласно изобретению способ сушки отформированных пластин для свинцово-кислотных аккумуляторов характеризуется инфракрасным облучением с длиной волны 2-6 мкм при температуре 60-80°С и продувкой воздухом со скоростью 1-2 м/с до содержания влаги 0,3-0,5% в активной массе отрицательного электрода, паста которого выполнена из предварительно ингибированного свинцового порошка. Ингибирование производят водным раствором глицерина с плотностью 1,01-1,02 г/куб.см. Пасту облучают в течение 10-12 минут равнораспределенными с обеих сторон пластин инфракрасными излучателями, пространственное положение которых выбирают из соотношения b/h=1,6, где b - расстояние от излучателей до пластин, h - шаг распределения излучателей, при этом ряды инфракрасных излучателей, установленных с шагом 45 мм, размещают на удалении 143 мм. Техническим результатом изобретения является получение окисленности активной массы в диапазоне 3,5-4,5%, которая стабильно сохраняется в течение длительного времени при контакте с атмосферным воздухом, при этом вмазанная паста электродов не имеет микротрещин и не отслаивается от решеток пластин. 1 з.п. ф-лы, 2 ил., 1 табл.

| Способ сушки свежепастированных пластин свинцовых аккумуляторов | 1975 |

|

SU546050A1 |

| US 4909955 А, 20.03.1990 | |||

| Способ возведения земляного сооружения на слабом основании | 1985 |

|

SU1392185A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2006-03-20—Публикация

2004-11-26—Подача