Настоящее изобретение имеет отношение к способу создания композитного материала за счет повторного использования добытого (вынутого) на рабочей площадке материала, который в противном случае идет в отходы. Такой материал подходит для использования в качестве материала для обратной засыпки отрытых канав при дорожных работах. Настоящее изобретение также имеет отношение к созданию новой установки для осуществления предлагаемого способа.

В настоящее время существует значительный интерес к повторному использованию добытого на рабочей площадке материала, так как это позволяет произвести экономию на стоимости нового материала и избежать создания большого объема отходов, которые необходимо вывозить с рабочей площадки на свалку.

Настоящее изобретение имеет отношение к повторному использованию добытого (вынутого) на рабочей площадке грунта, который преимущественно представляет собой негранулированный связанный (склеенный, имеющий сцепление) материал. Этот материал включает в себя глинистый грунт, а также грунты, которые содержат по меньшей мере 20% глины, так что они являются связанными. Такой материал не подходит для использования в меловых или каменистых (скалистых) зонах.

Требования к характеристикам замещающих заполнителей

Для того чтобы материал мог быть использован при строительстве дорог в Великобритании, он должен отвечать определенным "требованиям к характеристикам". Эти требования включают в себя критерии испытания Utilities' Clegg Test (испытания по Клеггу) и отвечают требованиям Департамента транспорта, которые изложены в параграфах 803 и 804 документа Specification for Highway Works 1991, регламентирующего проведение работ при прокладке автомобильных дорог. Обычные практика и методика проведения таких работ дополнительно изложены в кодексе Code of Practice on New Roads and Street Works Act 1991 под названием "Specifications for Reinstatement in Highways", опубликованном в июне 1992 г. комитетом Highways Authorities and Utilities CoMMittee (H.A.U.C.). Эти документы точно устанавливают технологические свойства, которыми должен обладать материал, чтобы его можно было использовать в определенных ситуациях, и, в частности, дают определение материалов Тип 1, Тип 2 и Тип А, которые необходимы для использования в качестве дополнительного слоя основания дорожного покрытия и для обратной засыпки дорог и мостовых. Приведенная в данном описании заявки ссылка на материал Тип 1, Тип 2 или Тип А означает, что полученный материал должен отвечать требованиям, установленным в указанных выше документах.

Вообще же материалы, предназначенные для использования при дорожных работах вне территории Великобритании, должны отвечать аналогичным требованиям, установленным компетентными ведомствами, причем термин "требования к характеристикам" следует толковать как относящийся к действующим требованиям, которые следует выполнить для того, чтобы использовать альтернативный материал при проведении дорожных работ.

Эксплуатационные параметры материалов различного типа обычно определяют в процентах при помощи CBR (Калифорнийского числа несущей способности грунта). Проверка CBR может быть выполнена в лаборатории или в полевых условиях. CBR представляет собой эмпирический критерий, и его лучше всего измерять в качестве первоначально намеченного, хотя могут быть использованы и другие испытательные устройства, такие как Clegg Impact Hammer (устройство Клегга), различные статические и динамические конусные пенетрометры, а также штамповые испытания несущей способности (грунта) для ориентировочной оценки CBR.

Техническая проблема (Постановка задачи)

В том случае, когда необходимо произвести земляные работы (выемку грунта) для ремонта или прокладки кабелей и трубопроводов, подрядчик обычно использует грузовики для транспортировки отходов на свалку. Отходы обычно представляют собой смесь глины и старого заполнителя. Необходимы затраты как на транспортировку, так и на доступ (получение разрешения на захоронение отходов) к соответствующей свалке.

Подрядчик должен также покупать новый материал для обратной засыпки котлована. Новый материал часто получают путем дробления и просеивания бутового камня, с использованием материала от морских драг или с использованием наземного песка и гравия. Если место выемки грунта удалено от соответствующих источников такого материала, то возрастает стоимость транспортировки материала с необходимыми характеристиками на рабочую площадку. Более того, разработка открытым способом оказывает существенное вредное влияние на окружающую среду.

Несмотря на то, что желательно использовать вынутый из котлована грунт для обратной засыпки, этот материал редко удовлетворяет предъявляемым требованиям. Таким образом, техническая проблема заключается в том, чтобы произвести такую обработку вынутого (добытого) на рабочей площадке материала, чтобы получить материал с характеристиками, позволяющими использовать его, по меньшей мере частично, для обратной засыпки при восстановлении проезжей части дороги, мостовой и обочин дороги.

Другой технической проблемой является создание установки, которая позволяет эффективно осуществлять указанный способ на рабочей площадке, для того, чтобы иметь возможность немедленного повторного использования материала.

Известный уровень техники

Известны предложения относительно повторного использования дробленого материала, полученного при сносе зданий, в частности бетона, а также асфальта и т.п. Бетон может быть размельчен до необходимого размера. Однако такой материал редко встречается при выемке грунта при проведении уличных дорожных работ.

Известно также укрепление мягких и слабых глинистых грунтов при помощи измельчителя, устройства с почвенными фрезами на рабочей площадке, с добавкой небольшого процента извести, а также небольшого процента цемента, если это необходимо. Этот процесс описан в публикации Digest No. 058, февраль 1999 г., Materials Advisory Service, которая выложена в Интернете по адресу http://www. planning, detr.gov.uk/aas/index.htm.

В патенте Франции FR-A-2777305 (фирма Electricite de France) описан процесс, в соответствии с которым используют установку для рециркуляции гранулированного материала с небольшим количеством примесей, таких как глина и ил. Для этого в установке используют процесс дробления и просеивания, однако эта технология не может быть использована для вынутого на рабочей площадке грунта, который преимущественно представляет собой негранулированный связанный материал.

Кроме того, уже сделаны различные предложения относительно укрепления известью грунта, как на рабочей площадке (патент GB-A-2 258 672), так и за счет создания текучей смеси, для которой необходимо несколько дней, чтобы она приобрела необходимую прочность, позволяющую проводить другие работы (патент FR-A-2558862). На практике ни одно из известных ранее технических решений не позволяет использовать вынутый на рабочей площадке материал для обратной засыпки при рытье канав таким образом, чтобы удовлетворять жестким предъявляемым требованиям и, соответственно, решить проблему быстрого и экономичного восстановления исходной структуры дорожного покрытия.

Ближайшим аналогом настоящего изобретения является способ повторного использования вынутого на рабочей площадке грунта, раскрытый в GB-A-2064931.

Этот способ включает измельчение вынутого грунта и механическое перемешивание его с добавлением от 1 до 10 % порошкового материала.

Краткое изложение изобретения

В соответствии с настоящим изобретением предлагается способ повторного использования вынутого на рабочей площадке грунта, который в отличие от ближайшего аналога предусматривает добавление к вынутому грунту до его измельчения гранулированного материала до 30% порошкового материала. Порошковый материал может представлять собой известь (до 5%), цемент (до 5%) или известь (до 5%) с добавкой (до 5%) цемента или растертую зольную пыль (до 5%).

Целесообразно в указанную смесь грунта, гранулированного и порошкового материалов добавлять при перемешивании воду.

Указанные особенности способа позволяют превратить вынутый грунт, который преимущественно содержит негранулированный связанный материал из котлована, в материал, который непосредственно подходит для использования при обратной засыпке.

Для осуществления способа по изобретению создана установка для повторного использования вынутого на рабочей площадке грунта, включающая в себя средство для приемки вынутого связанного материала, с установленным в нем средством для его измельчения, и средство для смешивания указанного материала с добавкой гранулированного материала, средство для добавления отмеренного количества порошкового материала, средство перемешивания, которое имеет по меньшей мере один перемешивающий шнек, предназначенный для перемешивания компонентов и выгрузки полученного материала из установки, средство для подачи воды в смеситель и средство для регулирования пропорций воды, вынутого грунта, гранулированного материала и порошка, вводимых в смесь.

Установка может быть выполнена мобильной, в частности установлена на прицепе.

Процентные содержания

Приведенные в описании настоящего изобретения процентные содержания могут быть даны в объемных или в весовых процентах, однако все процентные содержания должны быть в единой системе измерений.

Преимущества изобретения

Предложенный способ позволяет легко использовать вынутый на рабочей площадке материал и снижает отправляемые на свалку отходы на величину до 97%. Кроме того, этот способ позволяет снизить использование природных ресурсов и исключить таксу за использование природных материалов.

Предлагаемый способ может найти применение для всех грунтов, кроме меловых, и может быть осуществлен на рабочей площадке или в непосредственной близости от нее, в результате чего существенно снижаются транспортные расходы.

Краткое описание чертежей

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

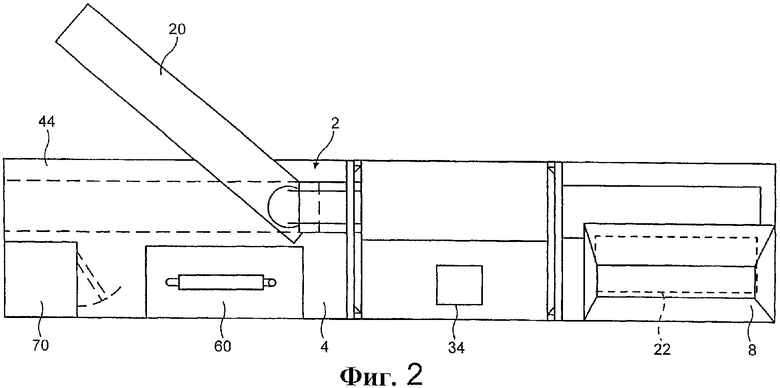

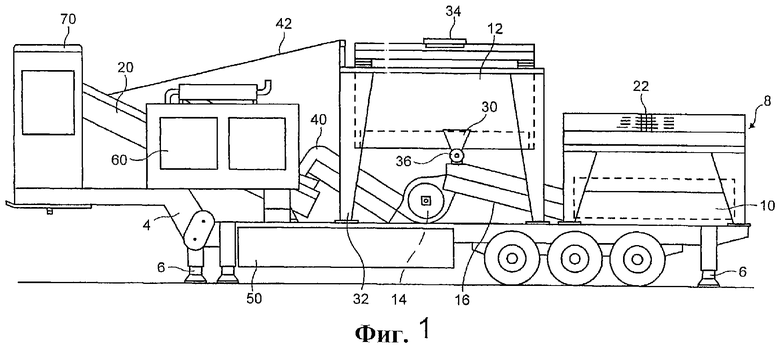

На фиг.1 показан вид сбоку первого варианта установки для осуществления способа в соответствии с настоящим изобретением.

На фиг.2 показан вид сверху установки на фиг.1.

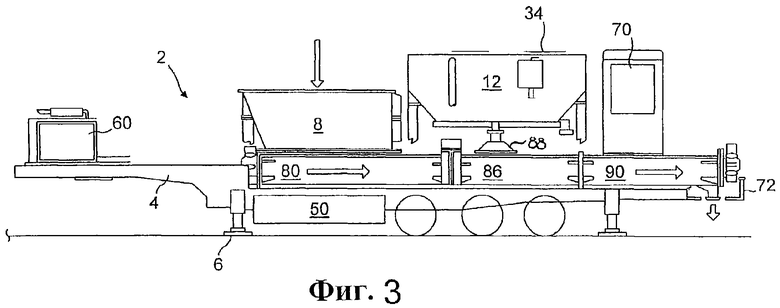

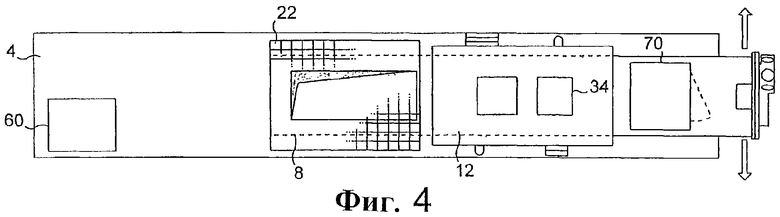

На фиг.3 показан альтернативный вариант установки в соответствии с настоящим изобретением.

На фиг.4 показан вид сверху установки на фиг.3.

На фиг.5 показано сечение по линии х-х на фиг.3,

Описание предпочтительного варианта

Для рециркуляции (повторного использования) вынутого из котлована грунта прежде всего необходимо установить содержание в нем глины и влаги. Способ в соответствии с настоящим изобретением преимущественно подходит для негранулированного связанного материала, такого как, например, материал, содержащий по меньшей мере 20% глины. При наличии такого материала способ может быть осуществлен с добавкой до 10% порошка. В большинстве случаев рециркулированный материал будет образован из вынутого грунта с добавлением гранулированного материала и порошкового материала, который содержит до 5% извести или извести с добавкой от 1 до 5% цемента и/или 1-5% растертой зольной пыли.

Нашли, что предложенный процесс лучше всего работает при глинистых грунтах, которые коагулируют в соответствующие структуры при добавлении одной только извести. Для других грунтов или грунтов с высоким содержанием ила и/или с высоким содержанием влаги может потребоваться добавление гранулированного материала, причем максимальный размер частиц такого гранулированного материала составляет 75 мм. Гранулированный материал может быть природным или рециркулированным. Например, может быть использован дробленый бетон и асфальт с рабочей площадки.

Лучшая смесь гранулированного материала и порошкового материала с вынутым грунтом легко может быть определена с использованием приведенных выше руководящих указаний и информации относительно содержания глины и влаги в вынутом грунте.

Для того чтобы получить рециркулированный материал, может быть использован следующий способ:

1. Распределение вынутого измельченного грунта на требующуюся толщину, чтобы получить желательный объем или весовую пропорцию.

2. Наложение слоя добавочного гранулированного материала, если он необходим, на слой вынутого грунта.

3. Наложение слоя порошкового материала в виде извести или извести с добавлением цемента поверх указанных слоев.

4. Механическое перемешивание материала.

5. Выдержка в течение 4-6 часов для старения.

6. Механическое перемешивание еще раз.

7. Образование боковых отвалов для стока воды.

Перемешивание можно проводить при помощи любого механического метода, например вручную совковой лопатой, или же с использованием механического плуга с почвенными фрезами, или же на подвижной установке для перемешивания, или на стационарной установке для перемешивания.

Вынутый грунт может быть удален с рабочей площадки на время проведения указанного процесса. Однако при малых объемах (грунта) процесс может быть осуществлен вручную непосредственно на рабочей площадке.

Пример 1

Успешное испытание было осуществлено с использованием вынутого грунта на рабочей площадке. Содержание влаги в грунте было 26%, что соответствует требованиям документа BS 1377, а содержание глины было 67%. Обнаружили, что материал, удовлетворяющий требованиям, может быть получен при помощи перемешивания вынутого грунта с 30% гранулированного материала в виде дробленого бетона и с 3% извести.

Пример 2

Соответствующее испытание было проведено с использованием вынутого из котлована грунта. Добытый на рабочей площадке материал представляет собой светло-коричневую тощую глину с некоторым процентом гравия.

Добытый на рабочей площадке материал был перемешан с 10% гранулированного материала в виде гравия и с 3% извести. Перемешивание проводили механически.

Результаты лабораторных испытаний показали, что значение CBR в верхней части составляет 36% и в основании составляет 46%, что значительно превосходит требования к дополнительному слою основания дорожного покрытия, когда испытания проводят в ненамоченном состоянии. Испытание при повторе на другом образце через 7 дней после формовки дает значение CBR в верхней части 36% и в основании 59%. При проведении испытаний аналогичного образца в намоченном состоянии, после пропитывания в течение 168 часов, получили разбухание 6 мм, значение CBR в верхней части 31% и значение CBR в основании 61%. Дополнительное CBR испытание было проведено через 28 дней "созревания" в форме. Значение CBR в верхней части составило 50%, а в основании 68%.

Лабораторное классификационное испытание показало, что материал является связанным и имеет число пластичности 24, что делает модифицированный материал невосприимчивым к замораживанию. Дополнительное испытание на замораживание показало, что среднее вспучивание образца после 96 часов замораживания составило 4.2 мм, в сравнении с максимальным допустимым вспучиванием 15 мм.

Кроме того, модифицированный материал был использован при различных дорожных работах, проводимых коммунальными предприятиями, при этом испытания Клегга дали благоприятные значения 25-40, в то время как требуемое значение должно быть не меньше 18.

Пример 3

Контрольное испытание было проведено с использованием вынутого грунта на рабочей площадке. Содержание влаги было 24%, а содержание глины было 61%. Нашли, что может быть получен материал, который дает при испытании Клегга значение 32 и при испытании на динамическом пенетрометре CBR значение 38, при использовании смеси вынутого грунта с 3% извести, 3% растертой зольной пыли и с 33% гранулированного материала. Использование растертой зольной пыли в дополнение к цементу или вместо него позволяет увеличить срок хранения материала.

Установка

Была разработана установка для осуществления эффективного и согласующегося с принципами настоящего изобретения способа. На чертежах показаны два варианта установки, однако следует иметь в виду, что могут быть использованы и другие компоновки, построенные с применением существующих или специально разработанных компонентов. В обоих вариантах установки аналогичные компоненты имеют одинаковые позиционные обозначения. На фиг.1 и 2 показан первый вариант установки 2, которая установлена на сочлененной ступенчатой раме трехосного автомобильного прицепа 4, так что установка может быть перемещена на место проведения земляных работ. Предусмотрены гидравлические домкраты 6 для стабилизации прицепа при проведении работ на рабочей площадке. Для обеспечения работы домкратов предусмотрен гидравлический блок питания (не показан).

Установка предназначена для перемещения материал с одного конца прицепа на другой. Предусмотрен бункер 8 для поступления вынутого на рабочей площадке грунта и любого необходимого гранулированного материала, которые затем поступают на первичный измельчитель 10. Бункер для порошка 12 установлен ниже по течению относительно бункера 8, что позволяет подавать требуемое отмеренное количество известии/или цемента и/или растертой зольной пыли в измельчитель 14. Во вторичный измельчитель также поступает вынутый грунт через весовой питатель 16 от первичного измельчителя 10, От вторичного измельчителя 14 материал поступает в смеситель 20, который может опрокидываться под гидравлическим управлением и выгружать материал из прицепа в соответствующее местоположение.

Прицеп 4 также снабжен другим оборудованием, которое необходимо для работы установки, в том числе имеет генератор 60, бак для дизельного топлива, бак для воды 50, шкаф электроавтоматики, ограждение двигателя, подножки и фонари для работы в ночное время.

Вынутый грунт для рециркуляции подают в основной загрузочный бункер 8 вместе с добавкой гранулированного материала, которая требуется в большинстве случаев. Бункер 8 может быть изготовлен из 8 мм мягкой стали и имеет в верхней части длину 3000 мм и ширину 1500 мм. Бункер 8 имеет съемное дно. Перемещение дна производится при помощи гидравлического цилиндра и клапана. Бункер 8 имеет наклонную предохранительную решетку 22 на своем входе. Предохранительная решетка 22 имеет длину 3000 мм и ширину 1500 мм и имеет ячейки 200 мм на 200 мм. Над бункером 8 при необходимости может быть установлен разбрызгиватель воды, причем расход воды контролируется автоматически.

Бункер 8 содержит первичный измельчитель глины 10, который крошит на мелкие частицы входной материал. Первичный измельчитель 10 расположен на дне бункера 8 и позволяет получить материал с размеров частиц около 28 мм. Первичный измельчитель 10 имеет длину 2500 мм и приводится в действие от двигателя мощностью 75 кВт.

Весовой ленточный питатель 16 идет от основания бункера 8 ниже первичного измельчителя 10.

Материал после обработки при помощи измельчителя 10 выбрасывается на весовой ленточный питатель 16. Для управления расходом материала скорость ленточного весового питателя 16 может регулироваться. Весовой ленточный питатель 16 имеет длину 4300 мм между центрами своих роликов и ширину 800 мм. Он имеет двигатель мощностью 4 кВт и соответствующий редуктор. Весовой ленточный питатель 16 обеспечивает непрерывное взвешивание с использованием электронного динамометрического элемента, усилителя динамометрического элемента, инвертора мощностью 4 кВт и датчика скорости. Весовой ленточный питатель 16 позволяет непрерывно контролировать поступающий в смеситель 20 вынутый грунт и гранулированный материал.

Весовой ленточный питатель 16 подает размельченный материал на вторичный измельчитель 14. Вторичный измельчитель 14 имеет длину 700 мм и приводится в действие от двигателя мощностью 15 кВт.

Бункер для порошка 12 расположен над вторичным измельчителем 14. Этот бункер предназначен для хранения извести и/или цемента и/или растертой зольной пыли, которые могут быть перемешаны с размельченным вынутым грунтом. Бункер для порошка 12 изготовлен из мягкой стали толщиной 4 мм и имеет объем содержимого около 7,5 кубических метров.

Бункер для порошка 12 имеет опорные стойки 32, причем на его дне расположен шнековый питатель 30. Бункер для порошка 12 также имеет крышку и люк 34. Для контроля содержимого бункера предусмотрены динамометрический элемент и усилитель динамометрического элемента.

Шнековый питатель 30 имеет диаметр 200 мм и длину 3800 мм; он приводится в действие от двигателя мощностью 3 кВт при помощи соответствующего редуктора и инвертора мощностью 3 кВт. Дозирующий лопастной питатель с переменной скоростью 36 установлен у основания шнекового питателя 30. В качестве дозирующего лопастного питателя с переменной скоростью может быть использован питатель, который имеет лопасти из нержавеющей стали и гибкое ограждение выхода. Дозирующий лопастной питатель с переменной скоростью 36 имеет заполняющую трубу и 100 мм дроссельный клапан для закрывания питателя после заполнения. Дозирующий лопастной питатель с переменной скоростью 36 также снабжен фильтрующей трубой и носком.

Вторичный измельчитель 14 имеет предназначенные для работы в тяжелом режиме сменные перемешивающие лопасти, которые имеют ширину 700 мм, и узел привода мощностью 15 кВт. Указанный измельчитель 14 перемешивает порошок с вынутым грунтом и гранулированным материалом. Материал с выхода измельчителя 14 поступает на транспортер с фиксированной скоростью 40. Транспортер с фиксированной скоростью 40 представляет собой плоский шевронный ремень с длиной 1800 мм и шириной 800 мм.

Он снабжен двигателем мощностью 3 кВт и соответствующим редуктором. Транспортер с фиксированной скоростью 40 подает вынутый грунт/ порошковый материал к смесителю 20.

Смеситель 20 представляет собой шнековый смеситель с U-образным желобом, в котором установлен одноосный вращающийся шнек. Смеситель 20 имеет длину 5000 мм и ширину 400 мм; он снабжен двигателем мощностью 7.5 кВт и соответствующим редуктором. Смеситель 20 имеет комплект сменных перемешивающих лопастей и шнеков. Вращение шнека внутри смесителя 20 приводит к перемещению вынутого грунта и порошкового материала вдоль смесителя 20.

Смеситель 20 соединен с тросом лебедки 42, что позволяет его поднимать или опускать. Поворотом смесителя 20 в горизонтальной плоскости управляют гидравлически. Прицеп 4 имеет стойку 44 для поддержки и размещения смесителя 20 в состоянии резерва. Стойка 44 имеет соответствующие средства крепления смесителя 20 при перевозке.

Над входом смесителя 20 установлен разбрызгиватель воды (не показан), причем расход воды может регулироваться оператором. Предусмотрены также регулирующий клапан и расходомер.

Бак для воды 50 установлен с нижней стороны прицепа 4. Бак для воды 50 имеет следующие примерные размеры: 3500 мм в длину, 750 мм в ширину и 750 мм в высоту. Рабочая емкость бака составляет около 1500 литров. Для защиты бака для воды 50 вокруг него может быть предусмотрен защитный амортизаторный лонжерон (не показан).

На прицепе 4 установлен также блок питания 60 с генераторным агрегатом мощностью 200 кВА, что позволяет осуществлять все функции первичного измельчителя 10, весового питателя 16, вторичного измельчителя 14, бункера для порошка 12, транспортера 40, смесителя 20 и водяного насоса.

Водяной насос (не показан) установлен под блоком питания 60 и позволяет обеспечивать расход воды от 40 до 200 литров в минуту в водяных форсунках бункера 8 и/или смесителя 20.

Управление установкой производится при помощи кабины управления 70. Система управления включает в себя компьютер, который управляет последовательностями включения и выключения каждой функции установки. Компьютер управляет подачей материала в питатель 16 и скоростью подачи (расходом) порошка при поступлении информации от динамометрического элемента, расположенного в бункере для порошка 12. Компьютер управляет также подачей общего количества материала на ленточный питатель 40. Расход воды, если ее разбрызгивают в бункере 8 или на входе смесителя 20, измеряется при помощи расходомера. Скорости подачи исходных материалов индицируются на дисплее. Для распечатки данных и отчетов может быть использован принтер.

Следует иметь в виду, что за счет регулировки скоростей ленточных транспортеров 16 и 40, а также за счет разбрызгивания воды, можно регулировать относительные пропорции ингредиентов. Определенные уставки могут быть введены в память в виде различных "программ" для различных условий на рабочей площадке, так что установка может быть быстро отрегулирована для использования в различных местоположениях. Установка также может быть использована для проведения экспериментов с различными пропорциями, чтобы найти наилучшие уставки для нового типа местного вынутого грунта.

В альтернативном варианте смеситель 20 может иметь конструкцию с использованием двух перемешивающих шнеков, которые вращаются в направлении друг к другу. Смеситель также может иметь несколько ступеней с различными конфигурациями шнеков.

На фиг.3-5 показан альтернативный вариант установки, причем на всех чертежах аналогичные компоненты имеют одинаковые позиционные обозначения. Этот вариант отличается конструкцией смесителя, причем в этом варианте многоступенчатый смеситель установлен на основании установки, которая также перемещает материал в направлении конца выгрузки установки, где может быть установлен свернутый транспортер 72.

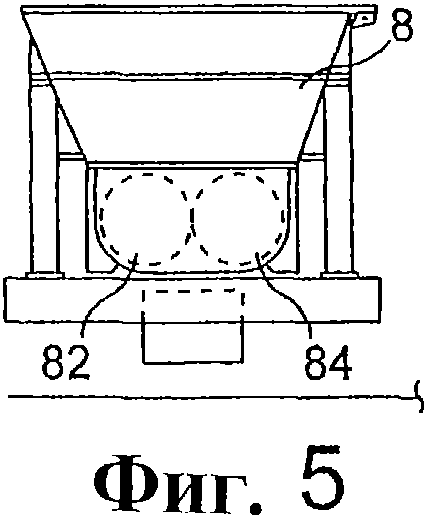

Первая ступень смесителя 80, которая расположена под бункером 8, представляет собой сдвоенный шнековый измельчитель с гидравлическим приводом. Сдвоенные шнеки 82, 84, которые вращаются в противоположном направлении, можно видеть на фиг.5. От первой ступени 80 вынутый грунт поступает на вторую ступень смесителя 86, которая расположена под бункером для порошка 12. Верхняя часть корпуса второй ступени смесителя 86 открыта и соединена с выходом лопастного питателя 88 из нержавеющей стали, откуда в смеситель поступает порошковый материал. Вторая ступень смесителя 86 является также дозирующей камерой с динамометрическими элементами, что позволяет регулировать пропорцию порошка к вынутому грунту и гранулированному материалу. Вторая ступень смесителя 86 на выходе соединена с оконечной ступенью смесителя 90, которая завершает процесс перемешивания и выдает материал на выпускной транспортер 72. Другие характеристики установки уже были описаны для первого варианта.

Следует иметь в виду, что установка, которая позволяет производить процесс перемешивания и дозирования, может быть выполнена самым различным образом, причем в описании изобретения приведены только два предпочтительных примера. Производительность описанной установки подходит для переработки вынутого грунта в материал, который может быть использован для обратной засыпки фактически немедленно, без продолжительного периода созревания. Обычно материал с выхода смесителя направляют в соответствующую зону хранения, расположенную сбоку от траншеи, откуда материал легко может быть взят после нескольких часов созревания, пока производится установка труб и других элементов ремонтных работ на дороге, для использования при обратной засыпке для восстановления дополнительного слоя основания дорожного покрытия.

Описанный подвижный смеситель может быть использован также в качестве центрального смесителя, расположенного на удалении от места проведения земляных работ. Альтернативно может быть собрана установка для статической работы в таком местоположении.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕМЕШИВАНИЯ ВЫНУТОГО НА РАБОЧЕЙ ПЛОЩАДКЕ ГРУНТА | 2002 |

|

RU2270285C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВА ДЛЯ СОЗДАНИЯ ОСНОВАНИЙ | 2000 |

|

RU2239017C2 |

| СПОСОБ ТЕРМООБРАБОТКИ СЫРЦОВЫХ ГРАНУЛ И РАЗДЕЛЯЮЩАЯ СРЕДА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2357936C1 |

| СИАЛИТНЫЙ ДВУХКОМПОНЕНТНЫЙ МОКРЫЙ ЦЕМЕНТ, СПОСОБ ЕГО ПРОИЗВОДСТВА И СПОСОБ ИСПОЛЬЗОВАНИЯ | 2003 |

|

RU2326842C2 |

| СПОСОБ ПЕРЕРАБОТКИ БУРОВЫХ ОТХОДОВ НА ТЕРРИТОРИИ КУСТОВОЙ ПЛОЩАДКИ | 2013 |

|

RU2551564C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ - ПРОДУКТОВ СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА | 2012 |

|

RU2494816C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ВЫСОКОМИНЕРАЛИЗОВАННЫХ ОТХОДОВ БУРЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2607599C2 |

| ГРУНТ УКРЕПЛЕННЫЙ ДОРОЖНО-СТРОИТЕЛЬНЫЙ | 2013 |

|

RU2541009C2 |

| СПОСОБ ЗАХОРОНЕНИЯ ВРЕДНЫХ ВЫХОДОВ В ЗАКЛАДКЕ ПОДЗЕМНЫХ ВЫРАБОТОК | 1992 |

|

RU2089732C1 |

| КОМПЛЕКСНЫЙ ГРАНУЛИРОВАННЫЙ НАНОСОРБЕНТ | 2009 |

|

RU2429906C1 |

Изобретение относится к способу создания композитного материала за счет повторного использования добытого (вынутого) на рабочей площадке материала. Технический результат: производство обработки вынутого на рабочей площадке материала для получения материала с характеристиками, позволяющими использовать его, по меньшей мере, частично для обратной засыпки при восстановлении проезжей части дороги, мостовой и обочин дороги, а также создание установки, позволяющей эффективно осуществлять указанный способ. Способ повторного использования вынутого на рабочей площадке грунта, содержащего не гранулированный связанный материал, с его превращением в материал, пригодный для использования при обратной засыпке, включает извлечение грунта, добавление к нему гранулированного материала, измельчение, введение в количестве от 1 до 10 мас.% порошкового материала, содержащего известь или цемент или известь с добавкой цемента и/или растертой зольной пыли с последующим перемешиванием. Также описана установка для осуществления указанного способа. 2 н. и 7 з.п. ф-лы, 5 ил.

Приоритет по пунктам и признакам:

В части совокупности признаков п.1, включающей альтернативные признаки "известь или известь с добавкой цемента", а также п.2, п.4 и п.7 установлен приоритет 19.07.2000 по дате подачи заявки №0017657.8, поданной в патентное ведомство Великобритании.

В части совокупности признаков п.8 и п.9 установлен приоритет 24.08.2000 по дате подачи заявки №0020851.2, поданной в патентное ведомство Великобритании.

В части совокупности признаков п.1, включающей альтернативный признак "цемент", а также п.3 и п.5 установлен приоритет 23.01.2001 по дате подачи заявки №0101764.9, поданной в патентное ведомство Великобритании.

В части совокупности признаков п.1, включающей альтернативный признак "растертая зольная пыль", а также по п.6 установлен приоритет 09.07.2001 по дате подачи заявки № PCT/GB 01/03083.

| СПОСОБ ПОЛУЧЕНИЯ 1,1-ДИОКСИДА ПЕНИЦИЛЛАНОВОЙ КИСЛОТЫ И ЕЕ СОЛИ | 1993 |

|

RU2064931C1 |

Авторы

Даты

2006-07-10—Публикация

2001-07-09—Подача