Изобретение относится к дорожно-строительным составам, а именно к составам из укрепленных грунтов для создания оснований, и может быть использовано при строительстве оснований автомобильных и железных дорог, аэродромов, площадок различного назначения, фундаментов зданий и сооружений, для постройки покрытий сельских и подъездных дорог при небольшой интенсивности движения автомобильного транспорта и т.п.

Известен состав для создания оснований, содержащий заполнитель в виде связного грунта (глины, супеси или суглинка с числом пластичности не менее 27) 46-54%, гранулированный доменный шлак 25-30%, известково-шлаковое вяжущее 6-12%, воду 4-23%. Способ изготовления состава заключается в следующем: заготавливают заполнитель, доставляют и вводят гранулированный доменный шлак, размельчают заполнитель и перемешивают его со шлаком, вводят известково-шлаковое вяжущее, увлажняют его до оптимальной влажности, раскладывают и уплотняют. Вяжущее получают путем совместного помола гранулированного доменного шлака и извести. Состав готовят в смесительных установках или непосредственно на земляном полотне по известной технологии (SU 576297 A, С 04 В 28/08, 21.10.1977).

Недостатками состава и способа его изготовления является низкая прочность состава, так как известково-шлаковое вяжущее имеет небольшой срок хранения, что отрицательно сказывается на прочностных свойствах состава при создании основания (вследствие потери активности при сроке хранении более 1 месяца). Введение гранулированного доменного шлака ограничивает область применения состава, поскольку шлак уже используется как добавка на производстве и является дефицитным материалом.

Наиболее близким к заявленному способу является способ изготовления состава для создания оснований, включающего заполнитель в виде несвязного грунта (песок) 63-67%, зольно-известковое вяжущее, состоящее из отвальной каменноугольной золы-уноса 17-19%, извести (пушонки или молотой кипелки) 5-6%; гидрофобизирующую добавку (каменноугольная смола) 2-2,5%; хлористый кальций 1-1,5%; воду 7-9%.

Способ изготовления состава заключается в следующем: отдозированный заполнитель и вяжущее перемешивают насухо, после чего смесь увлажняют водным раствором хлористого кальция, вводят гидрофобизирующую добавку и дополнительно перемешивают до достижения однородного состояния (SU 546679 A, Е 02 D 3/12, 23.03.1977).

Недостатками состава и способа его изготовления является низкая прочность состава, так как используется несвязный грунт, имеющий небольшую естественную прочность, поскольку у песков она зависит только от угла внутреннего трения, а сцепление сведено к нулю (отсутствует глинисто-коллоидный цемент), к примеру, связные грунты за счет имеющегося глинисто-коллоидного цемента имеют большую естественную прочность. Так как молотая кипелка и пушонка имеют высокую степень карбонатизации и, как следствие, низкий срок хранения (1 месяц), в результате этого известь быстро теряет свои вяжущие свойства, что приводит к потере прочности основания. Отвальная каменноугольная зола-унос имеет небольшую активность как вяжущее, а после гидроудаления вообще теряет эти свойства, зола также имеет малую степень дисперсности, что вызывает понижение активности к взаимодействию с гидроксидом или оксидом кальция, что в итоге приводит к потере прочности и долговечности основания из предложенного состава. Кроме всего этого пески широко применяются в строительстве, что делает их дорогостоящим и дефицитным материалом, а каменноугольная смола является сильным канцерогенным веществом, так что применять ее в составе по экологическим и санитарно-гигиеническим соображениям не рекомендуется.

Задачей изобретения является повышение прочности, долговечности, а также экономической эффективности изготовления состава для создания оснований дорожных одежд.

Техническим результатом, позволяющим решить поставленную задачу, является обеспечение гидрофобизации состава за счет адсорбции гидрофобной пленки на зернах вяжущего и на внутренней поверхности межагрегатных пустот основания из предложенного состава.

Технический результат достигается тем, что в способе изготовления состава для создания оснований, включающем смешивание вяжущего с грунтом, введение гидрофобизирующей добавки, увлажнение водным раствором хлористого кальция и последующее перемешивание до однородного состава, гидрофобизирующую добавку - битум и вяжущее - золу-унос от сжигания бурого угля совместно с комовой негашеной известью предварительно нагревают до температуры на 10-15°С ниже температуры вспышки битума и смешивают в герметичной камере в течение 5-10 минут при сохранении данной температуры, а перед нагревом вяжущего осуществляют его помол, при этом в качестве грунта используют связный грунт, а состав включает следующие компоненты, в соотношении, мас.%:

Связный грунт 67-75

Зола-унос бурых углей 12,5-14,0

Комовая негашеная известь 4-5

Битум 1,5-2,0

Хлористый кальций 1-1,5

Вода 6-10,5

Охарактеризованный способ изготовления позволяет получить гидрофобные пленки на поверхности зольно-известкового вяжущего из легких компонентов (масла, смолы) битума и асфальтенов из жидкой его фазы в парагазовой среде при нагреве компонентов в герметичной камере. После затворении водой, перемешивания и уплотнения состава пленки, освобождаясь от зерен вяжущего, адсорбируются на его межагрегатных пустотах. Что приводит к гидрофобизации всего состава и образованию устойчивых во времени соединений с дальнейшим созданием кристаллической структуры, которая, цементируя состав, придает ему качества полускальной породы, создавая прочное и долговечное основание.

Применение оптимального количества извести позволяет пробудить в золе-уносе бурых углей свойства вяжущего. Уменьшение или увеличение дозировки извести приведет к потере прочности и массы состава при его водонасыщении-высушивании. При уменьшении дозировки битума не на всех зернах вяжущего образуется гидрофобная пленка, и в результате межагрегатное пространство состава не в полной мере будет покрыто пленками, что ведет к снижению гидрофобности состава с дальнейшей потерей прочностных свойств основания. Дозировка битума больше 2% ведет к удорожанию смеси.

Состав для создания оснований включает в себя связный грунт (супеси с числом пластичности от 5 до 7, суглинки с числом пластичности от 7 до 17, глины с числом пластичности от 17 до 27); комовую негашеную известь (ГОСТ 9179-59); золу-унос бурых углей (ВСН 185-75).

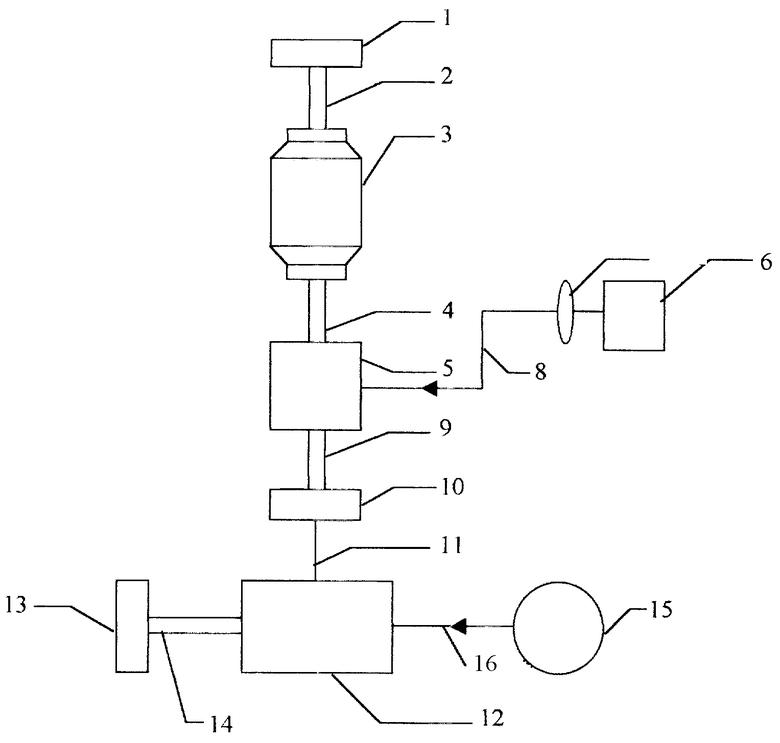

На чертеже изображена схема реализации предложенного способа. Состав изготовляют следующим образом: из расходного бункера 1 компоненты вяжущего (зола и известь) подаются транспортером 2 на мельницу 3, где их перемалывают до тонкости помола низкомарочного цемента (остаток на сите 4900 отв. на см2 не более 4% по массе). Размолотое зольно-известковое вяжущее с помощью элеватора 4 подается в герметичную камеру 5 (используется гипсоварочный котел или асфальтобетонный смеситель), где происходит ее нагрев до температуры на 10-15°С менее температуры вспышки используемой марки битума. В битумном котле 6 гидрофобизирующая добавка разогревается до температуры на 10-15°С ниже температуры вспышки битума и с помощью насоса 7 по трубопроводу 8 подается в герметичную камеру 5. Где происходит перемешивание вяжущего с гидрофобизирующей добавкой в течение 5-10 минут (до получения однородного состава) при сохранении данной температуры. При этом происходит гидрофобизация вяжущего: в камере образуется переход легких компонентов битума (масла, смолы) и асфальтенов из жидкой его фазы в парогазовую среду, в результате этого на поверхности зерен адсорбируются гидрофобные пленки, придающие поверхности зерен вяжущего гидрофобность (свойство несмачиваемости водой). Образовавшееся гидрофобное зольно-известковое вяжущее представляет собой светло-коричневый порошок с пленками своеобразного сетчатого микростроения. Далее вяжущее элеватором 9 подается в приемный бункер 10 и оттуда по трубопроводу 11 в смесительную установку 12 (смеситель марки ДС или бетономешалка), в которую из бункера 13 по транспортеру 14 поступает предварительно измельченный заполнитель (суммарное содержание пылевато-глинистых комков размером более 5 мм не должно быть больше 25% от его массы). В смесительной установке 12 состав перемешивается насухо и в результате механического воздействия целостность битумных пленок нарушается. Из резервуара 15 по трубопроводу 16 в смесительную установку 12 вводят водный раствор хлористого кальция для ускорения процессов структурообразования и осуществляют перемешивание состава. В результате затворения водой зерна извести гасятся и увеличиваются в объеме, при этом происходит полное освобождение зерен вяжущего от гидрофобных пленок. Далее состав многократно увлажняется и перемешивается до достижения оптимальной влажности (СН 25-74). Полученный состав представляет однородную массу пластической консистенции с равномерными включениями из битумных пленок, которые после выдержки состава в течение 8-10 часов (для завершения процесса гашения извести) и его последующего уплотнения адсорбируются на внутренней поверхности межагрегатных пустот основания, в результате чего происходит гидрофобизация основания из предложенного состава с образованием устойчивых во времени соединений и дальнейшим созданием кристаллической структуры, которая, цементируя состав, придает ему качества полускальной породы, создавая прочное и долговечное основание.

Пример. Для приготовления состава №1 берут компоненты при следующих соотношениях, мас.%: суглинок 75%, зола-унос бурых углей 12,5%, комовая негашеная известь 4%, битум (марки БНД 60/90) 1,5%, хлористый кальций 1%, вода 6%.

Комовая негашеная известь совместно с золой-уносом дозировалась из расходного бункера 1 с помощью питателей и по ленточным транспортерам 2 поступала в шаровую мельницу 3. Откуда вяжущее при помощи винтового транспортера и элеватора 4 поступало в приемный бункер и далее в гипсоварочный котел 5, в котором известь и зола нагревались до температуры 200°С, после чего в гипсоварочный котел 5 при помощи шестеренчатого насоса 7 по трубопроводу 8 подавался битум, предварительно разогретый в битумном котле 6 до температуры 200°С. Разогретое зольно-известковое вяжущее перемешивалось в гипсоварочном котле 5 в течение 8 минут при поддерживании температуры компонентов 200°С. Полученное гидрофобное вяжущее элеватором 9 подавалось в приемный бункер 10 и оттуда по трубопроводу 11 в смесительную установку 12 марки ДС, в которую подавался предварительно измельченный заполнитель из бункера 13. Далее состав перемешивался насухо. Из резервуара 15 по трубопроводу 16 в смесительную установку 12 вводили водный раствор хлористого кальция. После чего опять происходило перемешивание состава. Далее производился оперативный контроль влажности экспресс-методом с помощью влагомера-плотномера конструкции инженера Ковалева, операции по увлажнению и перемешиванию производились 10 раз до момента достижения составом оптимальной влажности. После окончательного перемешивания состав выгружался из смесительной установки 12 и выдерживался 8 часов. После выдержки из состава изготавливали образцы прибором стандартного уплотнения и проводили их дальнейшие испытания по технологии согласно Инструкции по применению грунтов, укрепленных вяжущими материалами, для устройства оснований и покрытий автомобильных дорог и аэродромов СН25-74.

Далее по вышеприведенной технологии изготовлены еще 4 состава.

Состав №0 (мас.%): суглинок 79%, зола-унос бурых углей 10%, комовая негашеная известь 3%, битум (марки БНД 60/90) 1,3%, хлористый кальций 0,7%, вода 6%.

Состав №2 (мас.%): супесь 71%, зола-унос бурых углей 13%, комовая негашеная известь 4,5%, битум (марки БНД 60/90) 1,8%, хлористый кальций 1,2%, вода 8,5%.

Состав №3 (мас.%): глина 67%, зола-унос бурых углей 14%, комовая негашеная известь 5%, битум (марки БНД 60/90) 2%, хлористый кальций 1,5%, вода 10,5%.

Состав №4 (мас.%): глина 64%, зола-унос бурых углей 15%, комовая негашеная известь 6%, битум (марки БНД 60/90) 2,1%, хлористый кальций 2,4%, вода 10,5%.

Результаты испытаний образцов из вышеприведенных пяти составов совместно с показателями прототипа, твердевшие во влажных условиях 28 суток, определявшиеся при трех условиях (после 28 суток (I), после 2-суточного водонасыщения (II), после 25 циклов замораживания-оттаивания (III)) сведены в таблицу.

Анализ результатов показывает, что предложенный состав обладает повышенными прочностными характеристиками в сравнении с прототипом. Изменение дозировки компонентов приводит к уменьшению прочностных свойств либо к удорожанию состава.

В основании из предложенного состава повышается прочность, долговечность за счет получения прочной монолитной массы, которая со временем превращается в искусственно созданную полускальную породу. Предложенный состав характеризуется длительным нарастанием прочности во времени, что является положительным его качеством при использовании его в сооружениях, работающих в условиях воздействия постоянно возрастающей нагрузки.

Таким образом, предложенный состав позволяет повысить прочность и долговечность основания, а также экономическую эффективность способа изготовления состава за счет использования местных грунтов и местного вяжущего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав универсальный грунтобетонной смеси | 2020 |

|

RU2736254C1 |

| Регенерируемая грунтовая смесь | 2022 |

|

RU2792506C1 |

| Фиброзолоцементогрунтовая смесь | 2023 |

|

RU2816939C1 |

| Фиброцементогрунтовая смесь | 2022 |

|

RU2785742C1 |

| СУХАЯ РАСТВОРНАЯ СМЕСЬ | 2005 |

|

RU2311377C2 |

| УНИВЕРСАЛЬНАЯ СУХАЯ ЦЕМЕНТНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2303579C1 |

| СПОСОБ УСТРОЙСТВА КОНСТРУКТИВНОГО СЛОЯ ДОРОЖНОЙ ОДЕЖДЫ НА ОСНОВЕ ЗОЛЫ ОТ СЖИГАНИЯ ОСАДКОВ СТОЧНЫХ ВОД | 2011 |

|

RU2471913C2 |

| Смесь для устройства оснований автомобильных дорог | 1990 |

|

SU1728177A1 |

| СОСТАВ ДЛЯ СТАБИЛИЗАЦИИ ГЛИНИСТОГО ГРУНТА И СПОСОБ СОЗДАНИЯ ГРУНТОВЫХ ДОРОГ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2592588C1 |

| ГРУНТОБЕТОН И ЕГО ПРИМЕНЕНИЕ | 2022 |

|

RU2793766C1 |

Изобретение относится к дорожно-строительным составам. Технический результат: повышение прочности, долговечности основания за счет адсорбции гидрофобных плёнок на зёрнах вяжущего и внутренней поверхности межагрегатных пустот основания, а также образования устойчивой во времени кристаллической структуры. Способ изготовления состава для создания оснований включает смешивание вяжущего с грунтом, введение гидрофобизирующей добавки, увлажнение водным раствором хлористого кальция и последующее перемешивание до однородного состава. Гидрофобизирующую добавку - битум и вяжущее - зола-унос от сжигания бурого угля совместно с комовой негашёной известью предварительно нагревают до температуры на 10-15°С ниже температуры вспышки битума и смешивают в герметичной камере в течение 5-10 минут при сохранении данной температуры. Перед нагревом вяжущего осуществляют его помол, при этом в качестве грунта используют связный грунт. Состав включает следующие компоненты, в соотношении, мас.%: связный грунт 67-75, зола-унос бурых углей 12,5-14,0, комовая негашёная известь 4-5, битум 1,5-2,0, хлористый кальций 1-1,5, вода 6-10,5. 1 ил., 1 табл.

Способ изготовления состава для создания оснований, включающий смешивание вяжущего с грунтом, введение гидрофобизирующей добавки, увлажнение водным раствором хлористого кальция и последующее перемешивание до однородного состава, отличающийся тем, что гидрофобизирующую добавку - битум и вяжущее - зола-унос от сжигания бурого угля совместно с комовой негашеной известью предварительно нагревают до температуры на 10-15°С ниже температуры вспышки битума и смешивают в герметичной камере в течение 5-10 мин при сохранении данной температуры, а перед нагревом вяжущего осуществляют его помол, при этом в качестве грунта используют связный грунт, а состав включает следующие компоненты, в соотношении, мас.%:

Связный грунт 67-75

Зола-унос бурых углей 12,5-14,0

Комовая негашеная известь 4-5

Битум 1,5-2,0

Хлористый кальций 6-1,5

Вода 6-10,5

| Состав для возведения оснований | 1974 |

|

SU546679A1 |

| ВЯЖУЩЕЕ для ЗАКРЕПЛЕНИЯ ГРУНТА | 0 |

|

SU384974A1 |

| SU 222432 A, 17.10.1968 | |||

| Способ укрепления глинистого грунта | 1986 |

|

SU1395728A1 |

| Способ укрепления грунта | 1987 |

|

SU1502704A1 |

| Композиция для устройства покрытий и оснований автомобильных дорог | 1977 |

|

SU658219A1 |

| СПОСОБ СТРОИТЕЛЬСТВА ОСНОВАНИЙ ДОРОЖНЫХ ОДЕЖД АВТОМОБИЛЬНЫХ ДОРОГ, ПЛОЩАДОК, ТРОТУАРОВ НА ОСНОВЕ ЗОЛОМИНЕРАЛЬНЫХ СМЕСЕЙ | 1998 |

|

RU2153554C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ГРУНТОВ | 1998 |

|

RU2148689C1 |

| СПОСОБ РЕКОНСТРУКЦИИ ПЕРВОГО ПАЛЬЦА КИСТИ У ДЕТЕЙ С ВРОЖДЕННОЙ ГИПОПЛАЗИЕЙ ПЕРВОГО ПАЛЬЦА КИСТИ | 2011 |

|

RU2471444C1 |

| СЛАВУЦКИЙ А.К | |||

| Автомобильные дороги | |||

| Одежды из местных материалов, изд-е 3-е | |||

| - М.: Транспорт, 1987, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

2004-10-27—Публикация

2000-08-24—Подача