Целью данного изобретения является разработка антикоррозионного покрытия для металлических деталей, которое предпочтительно не содержит соединений шестивалентного хрома и обладает улучшенными антикоррозионными свойствами.

Данное изобретение применяют для металлических деталей любого типа, в частности для стальных и чугунных деталей, которые должны обладать хорошими антикоррозионными характеристиками, так как их используют, например, в автомобильной промышленности. Геометрическая форма деталей, которые подлежат обработке, не имеет большого значения, если антикоррозионные композиции можно наносить надежными способами, которые могли бы использоваться в промышленности.

Еще одна цель данного изобретения состоит, в частности, в улучшении антикоррозионных свойств деталей, которые подвергаются обработке композициями для покрытия, не содержащими в своем составе соединений шестивалентного хрома.

К настоящему времени предложено много растворов для антикоррозионной обработки, которые содержат соединения шестивалентного хрома. Хотя эти растворы обычно удовлетворительно защищают от коррозии обработанные ими металлические детали, они, однако, подвергаются все более серьезной критике из-за последствий их применения, создающих опасность отравления, и конкретно из-за вредных последствий использования этих растворов для окружающей среды.

Как следствие такой критики появились рекомендации различных композиций для антикоррозионной обработки, не содержащих соединений шестивалентного хрома. Некоторые из этих композиций включают дисперсный металл, например цинк или алюминий. Однако когда такие композиции существуют в виде водной дисперсии, их стабильность ограничена. Это препятствует долговременной защите и длительному хранению.

В контексте данного изобретения заявителем было обнаружено, что антикоррозионные свойства и стабильность различных антикоррозионных композиций для покрытия можно улучшить путем введения в них оксида молибдена (MoO3) в качестве ингибитора коррозии.

До сих пор не было сообщений о применении оксида молибдена (MoO3) в качестве ингибитора коррозии в системах, содержащих водную фазу. Некоторые молибдаты, например ионы MoO4 2-, уже были описаны в качестве ингибиторов коррозии. Однако заявитель смог показать, что добавление молибдата, например молибдата цинка, к ряду обычных антикоррозионных композиций совершенно не улучшает их свойства.

Данное изобретение относится более конкретно к применению оксида молибдена MoO3 в качестве агента для усиления антикоррозионных характеристик композиции для покрытия, изготовленной на основе мелкодисперсного металла, содержащей цинк или сплав цинка, в водной фазе. Полученные результаты были даже распространены на композицию для покрытия, содержащую соединения шестивалентного хрома. Это является еще одной целью данного изобретения.

Не ограничиваясь только таким объяснением, все же можно полагать, что в конкретном случае антикоррозионной композиции для покрытия на основе дисперсного металла присутствие оксида молибдена MoO3 позволяет улучшить регулирование защиты от коррозии, осуществляемой дисперсным порошком металла в суспензии в композиции.

В соответствии с их конкретной особенностью, дисперсные металлы имеют ламеллярную (чешуйчатую) форму, причем толщина чешуек составляет от 0,05 до 1 мкм, а измеренный с помощью лазерной дифракции эквивалентный диаметр (D50) составляет от 5 до 25 мкм; более конкретно предметом изобретения является применение оксида молибдена MoO3 в композиции, содержащей цинк в водной фазе.

В соответствии с еще одной особенностью данного изобретения оксид молибдена MoO3 применяют в виде по существу чистой ромбической кристаллической формы, содержание молибдена в которой превышает приблизительно 60 мас.%.

Определенные преимущества получают, когда оксид молибдена MoO3 применяют в антикоррозионных композициях в виде частиц, имеющих размеры от 1 до 200 мкм.

Более конкретно, предметом настоящего изобретения являются композиции для антикоррозионного покрытия металлических деталей, которые включают:

- не менее чем один дисперсный металл;

- органический растворитель;

- загуститель;

- связующее на основе силана, предпочтительно содержащего эпоксидные функциональные группы;

- оксид молибдена (MoO3);

- возможно, силикат натрия, калия или лития;

- воду.

Относительные соотношения различных составных частей в такой композиции могут варьироваться в широких пределах. Однако оказалось, что содержание оксида молибдена MoO3 составляет предпочтительно от 0,5 до 7 мас.% и еще более предпочтительно в пределах 2 мас.% от общей массы композиции.

Дисперсный металл, присутствующий в композиции, может быть выбран из цинка, алюминия, хрома, марганца, никеля, титана, их сплавов, интерметаллических соединений и их смесей. Здесь следует указать, что если рекомендуемая композиция для покрытия предпочтительно не содержит CrVI, тем не менее, она может содержать некоторое количество металлического хрома. На практике оказалось, что очень желательно присутствие цинка.

Выгодно, если содержание дисперсного металла составляет от 10 до 40 мас.% от массы всей композиции.

Антикоррозионная композиция для покрытия по данному изобретению предпочтительно содержит цинк и/или алюминий и предпочтительно включает цинк.

Как указано выше, композиция этого типа имеет в основном водную природу и, следовательно, предпочтительно содержит от 30 до 60 мас.% воды. Тем не менее, композицию можно обогатить органическим растворителем, предпочтительно растворителем, растворимым в воде, который позволяет улучшить антикоррозионные характеристики композиции. Для этой цели композиция содержит от 1 до 30 мас.% органического растворителя от общей массы композиции. Однако важно, чтобы содержание органического растворителя не превышало приблизительно 30%.

В благоприятном варианте осуществления данного изобретения в композиции используют органический растворитель, например, состоящий из гликолевого эфира, конкретно диэтиленгликоля, триэтиленгликоля и дипропиленгликоля.

Согласно еще одной особенности данного изобретения антикоррозионная композиция содержит также от 0,005 до 2 мас.% загустителя, конкретно производное целлюлозы, более конкретно гидроксиметилцеллюлозу, гидроксиэтилцеллюлозу, гидроксипропилцеллюлозу, гидроксипропилметилцеллюлозу, ксантановую камедь или родственный загуститель полиуретанового или акрилового типа.

Композиция по данному изобретению может также содержать минеральные реологические агенты типа кремнезема или лиофильных глин.

В такой композиции также используют связующее, предпочтительно органический силан, содержащий органические функциональные группы, применяемый в количестве от 3 до 20 мас.%. Органические функциональные группы могут быть представлены винильной, метакрилокси- и аминогруппами, но предпочтительными являются эпоксидные группы для улучшения характеристики покрытия и увеличения устойчивости композиции. Преимуществом является способность силана легко диспергироваться в водной среде, и он предпочтительно способен растворяться в такой среде. Предпочтительно наиболее полезным силаном является силан с эпоксидными функциональными группами, например β-(3,4-эпоксициклогексил)этилтриметоксисилан, 4(триметоксисилил)-1,2-эпоксибутан или γ-глицидоксипропилтриметоксисилан.

Наконец, композиции для антикоррозионного покрытия по данному изобретению могут также содержать, кроме вышеуказанного органического растворителя, уайт-спирит (его максимальное количество составляет до приблизительно 10 мас.%), для улучшения способности антикоррозионных композиций наноситься на металлические детали путем распыления, окунания или окунания с вращением.

Получают определенное преимущество, когда композиция может также содержать силикат натрия, калия или лития, предпочтительно в количестве от 0,05 до 0,5 мас.%.

Естественно, данное изобретение также относится к антикоррозионным покрытиям, которые наносят на металлические детали с помощью вышеуказанных композиций, причем наносят их путем распыления, окунания или окунания с вращением с последующим отверждением при температуре между 70 и 350°С в течение приблизительно 30 мин.

Согласно выгодному варианту осуществления данного изобретения антикоррозионное покрытие получают в результате процесса нанесения покрытия, включающего перед операцией отверждения сушку металлических деталей с нанесенным покрытием, предпочтительно при температуре около 70°С в течение приблизительно 20 мин. В этих условиях толщина покрытия, наносимого таким образом, составляет от 3 мкм до 15 мкм, предпочтительно от 5 до 10 мкм.

В примерах, представленных далее в данной заявке для сравнения, подвергали испытанию различные типы ингибиторов коррозии в объеме данного исследования, которое проводилось с целью улучшить антикоррозионные свойства различных композиций и конкретно эталонной композиции под названием GEOMET®, которая описана в патенте США №5868819, включенном в данную заявку в качестве ссылки.

Здесь приведены основные ингибиторы коррозии, которые производятся промышленностью и имеются в продаже. Они перечислены ниже по химическим категориям, причем в каждом случае указывается происхождение продукта, а также его название и состав.

ПРИМЕР 1

Эталонная композиция GEOMET® соответствует следующей рецептуре:

* Цинк (частицы которого имеют форму чешуек) в виде приблизительно 95% пасты в уайт-спирите: цинк 31129/93 от компании ECKART WERKE.

** Алюминий (частицы которого имеют форму чешуек) в виде приблизительно 70% пасты в дипропиленгликоле: CHROMAL VIII® от компании ECKART WERKE.

Чтобы провести эксперименты для сравнения вышеуказанных ингибиторов коррозии, получают различные ванны (растворы для ванн) путем прибавления 1 г ингибитора к 9 мл воды, причем полученную дисперсию сохраняют в течение 1 ч и затем смесь добавляют к 90 г вышеупомянутой эталонной композиции GEOMET® и перемешивают в течение 3 ч.

Первый слой этой композиции, подлежащей тестированию, наносят с помощью стержня No.38 (от Conway). Сушку проводят при 70°С в течение приблизительно 20 мин, а затем осуществляют отверждение при 300°С в течение приблизительно 30 мин.

Второй слой покрытия наносят, используя такую же процедуру.

Пластины, обработанные таким образом, затем тестируют в солевом тумане. Результаты испытаний стойкости в солевом тумане для различных тестированных покрытий представлены в таблице 1, приведенной ниже.

рованные

фосфаты

цинка

ингибиторы

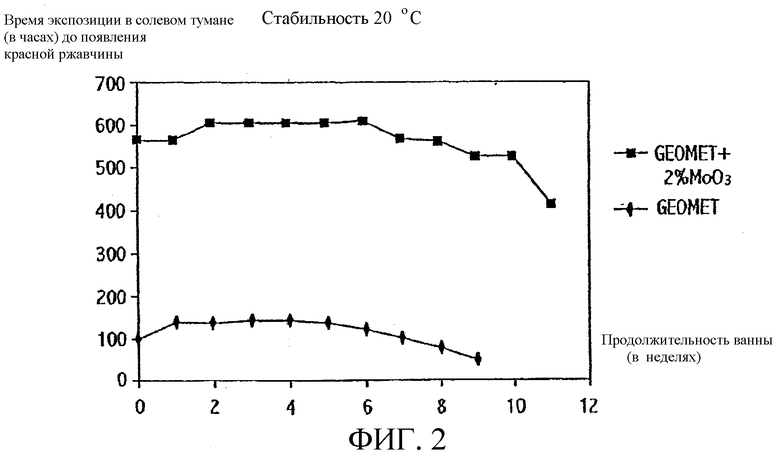

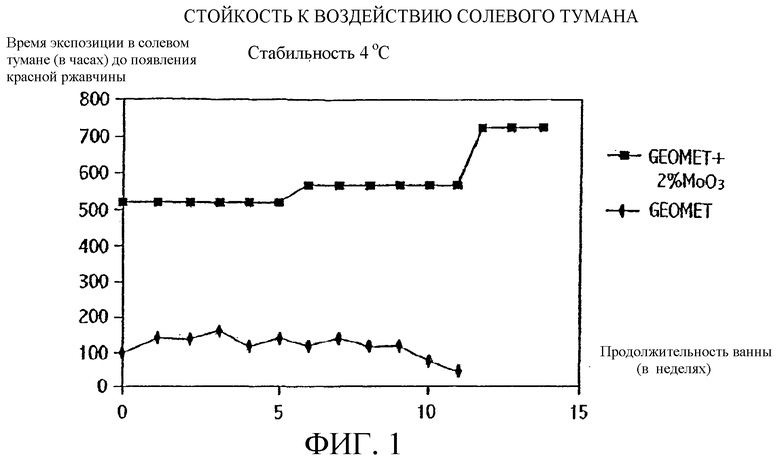

Кроме того, более конкретные результаты по стойкости покрытия к воздействию солевого тумана как функции продолжительности ванны и, следовательно, по его стабильности при 4°С и 20°С соответственно приводятся на прилагаемых фигурах 1 и 2.

На этих двух фигурах ясно показано, что в каждом случае, с одной стороны, антикоррозионные свойства композиции, содержащей оксид молибдена MoO3, заметно улучшаются и, с другой стороны, антикоррозионные свойства лучше сохраняются с течением времени, когда оксид молибдена добавляют к композиции.

ПРИМЕР 2

Эксперименты двух других типов проводят для сравнения ингибиторов: одни с композицией GEOMET®, а другие с композицией DACROMET® на основе шестивалентного хрома.

Рецептуры этих композиций даны в таблицах 2, 3.

композиции без MoO3

композиции с MoO3

** Алюминий (частицы которого имеют форму чешуек) в виде приблизительно 70% пасты в дипропиленгликоле: CHROMAL VIII® от компании ECKART WERKE.

*** MoO3: POR от CLIMAX Company

композиции без MoO3

в композиции с MoO3

** Алюминий (частицы которого имеют форму чешуек) в виде приблизительно 70% пасты в дипропиленгликоле: CHROMAL VIII® от компании ECKART WERKE.

*** MoO3: POR от CLIMAX Company

REMCOPAL ®: неионные поверхностно-активные вещества.

Следует отметить, что порошок оксида молибдена каждый раз вводят в ванну с GEOMET® или DACROMET® в виде пыли. Ванну гомогенизируют путем перемешивания со скоростью 450 оборотов в мин с помощью дисперсионных лопастей.

Тестируемые антикоррозионные композиции наносят на пластины (10 см х 20 см) из стали холодного проката с низким содержанием углерода с помощью стержня (от Conway) с последующей предварительной сушкой при 70°С в течение приблизительно 20 мин и затем отверждением в печи при 300°С в течение 30 мин.

В случае применения композиции для антикоррозионной защиты винтов композиции наносят путем окунания с вращением и затем отверждают при тех же условиях, которые используют в случае пластин.

Наблюдаемые результаты по стойкости в солевом тумане по стандарту ISO 9227 схематически представлены в таблице 4.

тумане*

GEOMET®

GEOMET®

** В граммах на 1 кв. м покрытой поверхности, толщина покрытий составляет от приблизительно 6 мкм до около 8 мкм.

Таким образом, очевидно, что введение оксида молибдена МоО3 в композиции в водной фазе GEOMET® или DACROMET®, содержащие дисперсный цинк, очень существенно улучшает стойкость вышеуказанных композиций к воздействию солевого тумана.

Еще один аспект данного изобретения состоит в прибавлении силиката щелочного металла к антикоррозионной композиции в количестве от 0,05 до 0,5 мас.%.

Добавление силиката щелочного металла, например силиката натрия, очень сильно увеличивает когезию (сцепление) пленки покрытия должным образом.

Это конкретно иллюстрируется нижеследующим примером для сравнения, приведенным в таблице 5.

ПРИМЕР 3

В этом примере когезию оценивают путем наложения прозрачной липкой бумаги на поверхность покрытия и быстрым ее удалением. Когезию оценивают по шкале от 0 (полное удаление пленки покрытия) до 5 (пленка покрытия совершенно не удаляется).

содержит силикат

(концентрации

приводятся в % )

силикат

(концентрации

приводятся в % )

(1) Загуститель для того, чтобы регулировать вязкость композиции в процессе нанесения.

Композицию наносят на пластины из стали, которые предварительно обезжиривают, с помощью Conway стержня с целью получить слой покрытия массой 30 г/м2. Затем пластины отверждают при условиях, описанных выше.

Эти же пластины затем подвергают тесту на воздействие солевого тумана согласно ISO 9227 и оценивают когезию пленки покрытия. Результаты этих тестов представлены в таблице 6.

содержит силиката

щелочного металла

содержит силикат

щелочного металла

(количество часов

выдерживания до появления

красной ржавчины)

Данные этой таблицы показывают, что даже если сопротивление когезии не изменяется существенным образом, когезия, наоборот, сильно возрастает.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ В ВОДНОЙ ДИСПЕРСИИ, СОДЕРЖАЩАЯ ОРГАНИЧЕСКИЙ ТИТАНАТ | 2005 |

|

RU2396299C2 |

| МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ, В ЧАСТНОСТИ СТАЛИ, ОТ КОРРОЗИИ И/ИЛИ ОКАЛИНООБРАЗОВАНИЯ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛЫ, МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 2006 |

|

RU2425853C2 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ, ПРЕМИКС, ПОДЛОЖКА С ПОКРЫТИЕМ, СПОСОБ ПОЛУЧЕНИЯ ПОДЛОЖКИ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ПОКРЫТИЯ | 1997 |

|

RU2182161C2 |

| КОРКОВЫЙ КАТАЛИЗАТОР, ПРЕДНАЗНАЧЕННЫЙ, В ЧАСТНОСТИ, ДЛЯ ОКИСЛЕНИЯ МЕТАНОЛА В ФОРМАЛЬДЕГИД, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2393014C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОДЛОЖЕК | 2008 |

|

RU2442811C2 |

| СОСТАВ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2016 |

|

RU2660490C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ СУБСТРАТОВ | 2002 |

|

RU2293750C2 |

| МЕЖОПЕРАЦИОННАЯ ГРУНТОВКА | 2017 |

|

RU2741551C2 |

| КОМПОЗИЦИЯ | 2019 |

|

RU2791898C2 |

| ГРУНТОВКА НА ВОДНОЙ ОСНОВЕ | 2018 |

|

RU2778792C2 |

Изобретение относится к антикоррозионным покрытиям для металлических деталей. Описывается применение МоО3 в качестве агента для усиления антикоррозионных свойств композиции для антикоррозионного покрытия на основе дисперсного металла, содержащей цинк или сплав цинка в водной фазе и содержащей связующее, и от 30 до 60 мас.% воды. Также описываются композиции для антикоррозионного покрытия металлических деталей, содержащие такой ингибитор коррозии (МоО3); не менее чем один дисперсный металл, выбранный из группы: цинк, алюминий, хром, марганец, никель, титан, и их сплавов; органический растворитель; загуститель; связующее на основе силана; возможно, силикат натрия, калия или лития и воду в количестве от 30 до 60 мас.%, антикоррозионное покрытие и металлическая подложка с нанесенным антикоррозионным покрытием, полученным из вышеописанной композиции. Технический результат - улучшение стойкости композиции к воздействию солевого тумана. 4 н. и 18 з.п. ф-лы, 2 ил., 6 табл.

| JP 06100803 А, 12.04.1994 | |||

| US 5868819 A, 20.05.1996 | |||

| US 4731295 A, 02.07.1986 | |||

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1996 |

|

RU2091235C1 |

| Фритта для грунтовой эмали | 1979 |

|

SU833623A1 |

| Порошкообразный состав для химико-термической обработки изделий из никелированных углеродистых сталей | 1982 |

|

SU1073327A1 |

Авторы

Даты

2006-07-10—Публикация

2001-11-12—Подача