Изобретение относится к области тонкого измельчения веществ в сухом состоянии и сверхтонкого измельчения в жидкостях.

В химической промышленности для измельчения твердых веществ используются дисмембраторы, дезинтеграторы, бильные мельницы, дисковые мельницы и другие измельчители (П.М.Сиденко. Измельчение в химической промышленности. М.: Химия, 1977. С.149-156, 240, 129).

Недостатком известных устройств является интенсивный нагрев и износ рабочих органов ротора и статора; большой интервал в размерах частиц фракции, полученной после измельчения.

Из всех известных конструкций измельчителей наиболее близкой является коллоидная мельница горизонтального исполнения, содержащая охлаждаемый корпус, в котором на приводном валу на шпонке свободно установлены перфорированные диски ротора (SU №328933 МКИ В 02 С 7/06, опубл. 09.11.1972, бюл. №7). Между дисками ротора помещены диски статора, имеющие свободное осевое перемещение по шпонкам, расположенным на внутренней поверхности корпуса с диаметрально противоположных сторон. Перфорация на дисках ротора и статора выполнена в виде прямых или кривых радиальных щелей.

Известная мельница имеет ряд существенных недостатков, а именно: диски статора установлены в корпусе с технологическим зазором, необходимым для обеспечения свободного осевого перемещения дисков статора. Этот зазор образует круговую щель, через которую проходит большая часть суспензии и не подвергается измельчению. Используется большое число дисков, где каждый диск статора ограничен отдельно двумя дисками ротора. Однако измельчение между наружными поверхностями дисков ротора и внутренней поверхностью корпуса не происходит, так как они имеют гладкие поверхности и установлены с большим зазором. Мельница не может быть использована для тонкого измельчения твердых веществ в сухом состоянии и не может быть использована для измельчения полимерных материалов.

Изобретение решает задачу повышения эффективности работы дисковой мельницы с учетом повышения производительности измельчения материала, получения более однородного продукта измельчения, расширения наименований материалов для измельчения.

Технический результат заключается в повышения эффективности работы дисковой мельницы.

Для достижения указанного технического результата в дисковой мельнице, содержащей корпус, внутри которого установлены перфорированные диски статора, а на приводном валу установлены перфорированные диски ротора, с возможностью осевого перемещения по шпонке, согласно изобретению, ее корпус жестко связан с дисковым комплектом, в котором диски ротора установлены между дисками статора с зазором, ограниченным толщиной шайб, жестко связанных с дисками статора, при этом на наружных поверхностях дисков ротора и на внутренних поверхностях шайб выполнены впадины в направлении оси вращения дисков, а на торцевых поверхностях дисков ротора и статора по концентрическим окружностям выполнены сквозные отверстия так, что промежутки между отверстиями перекрывают диаметры отверстий, причем установка дисков ротора на приводном валу и дисков статора в дисковом комплекте выполнена как с совмещением отверстий, так и с перекрытием отверстий.

Для дополнительного измельчения и получения более однородного продукта дисковый комплект дополнен диском статора, диском ротора и шайбой, причем на дисках статора и ротора выполнены сквозные отверстия так, что диск ротора перекрывает отверстия статора, а диск статора перекрывает отверстия ротора в направлении оси вращения дисков.

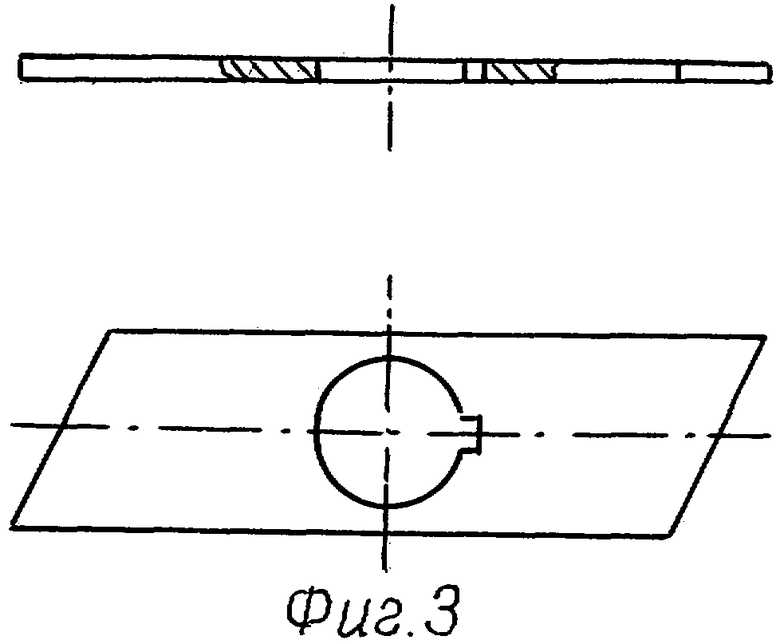

На приводном валу сверху установлен било-резец с возможностью перемещения по шпонке.

Диски ротора установлены на приводном валу с возможностью осевого перемещения по шпонке, при этом шпоночные пазы на дисках ротора выполнены так, что позволяют устанавливать диски ротора с совмещением отверстий дисков и с перекрытием отверстий в направлении оси вращения дисков. Зазор между дисками ротора и статора ограничен высотой шайбы. Выполнение на торцовых поверхностях дисков ротора и на торцовых поверхностях дисков статора промежутков между отверстиями больше отверстий позволяет перекрывать диаметры отверстий. Связь дисков статора и шайб между собой посредством штифтов позволяет устанавливать диски статора с совмещением отверстий и с перекрытием отверстий в направлении оси вращения дисков.

Дополнение дискового комплекта дисками ротора и статора позволяет производить дополнительное измельчение и получать более однородный готовый продукт. Зазор между диском ротора и статора составляет 0,05-0,2 мм.

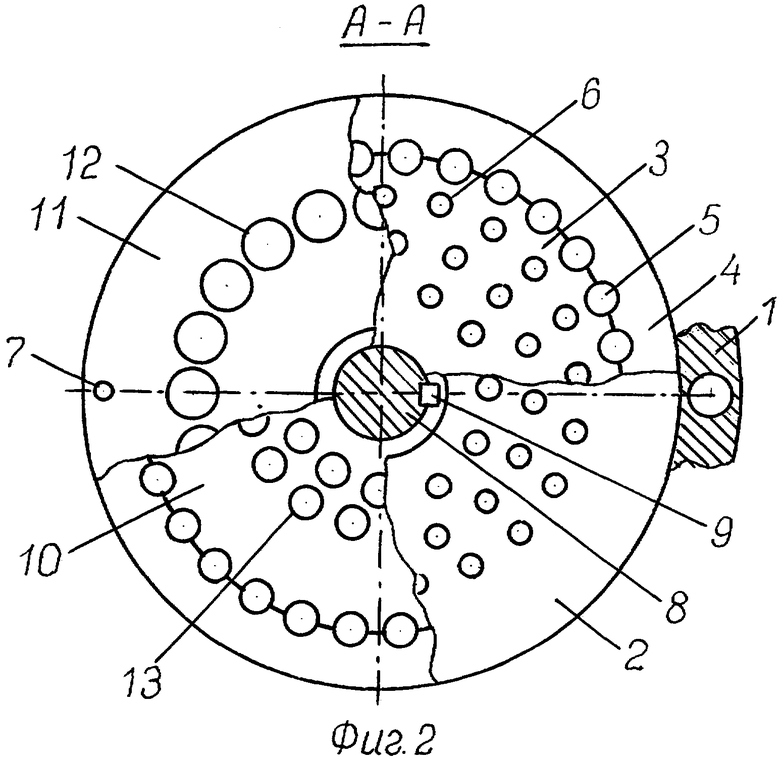

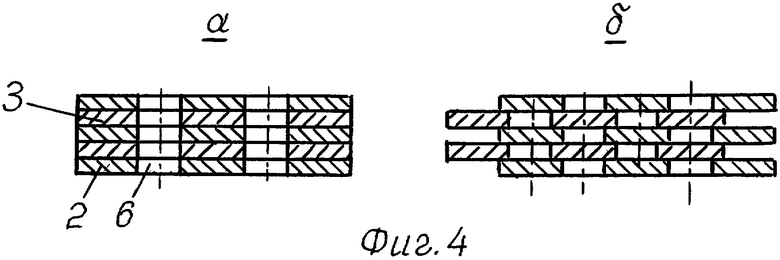

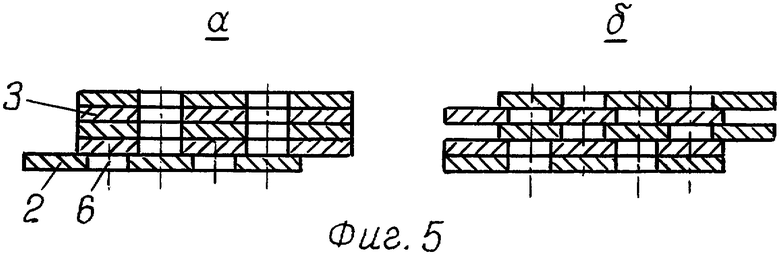

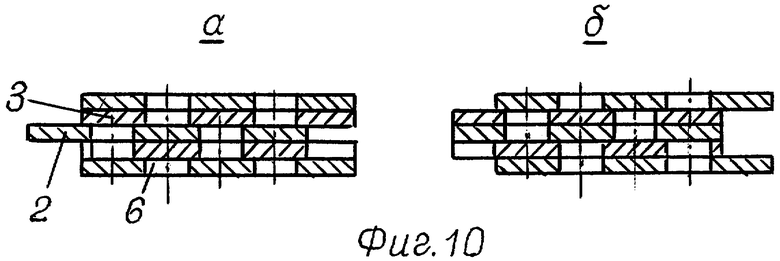

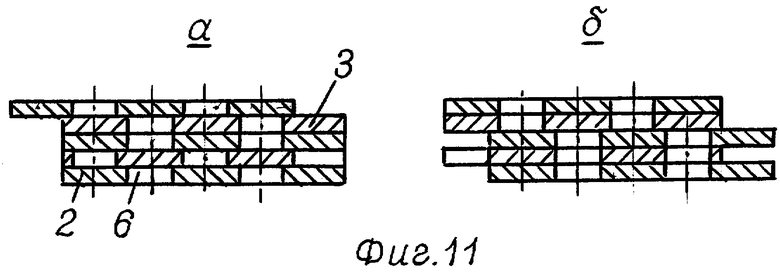

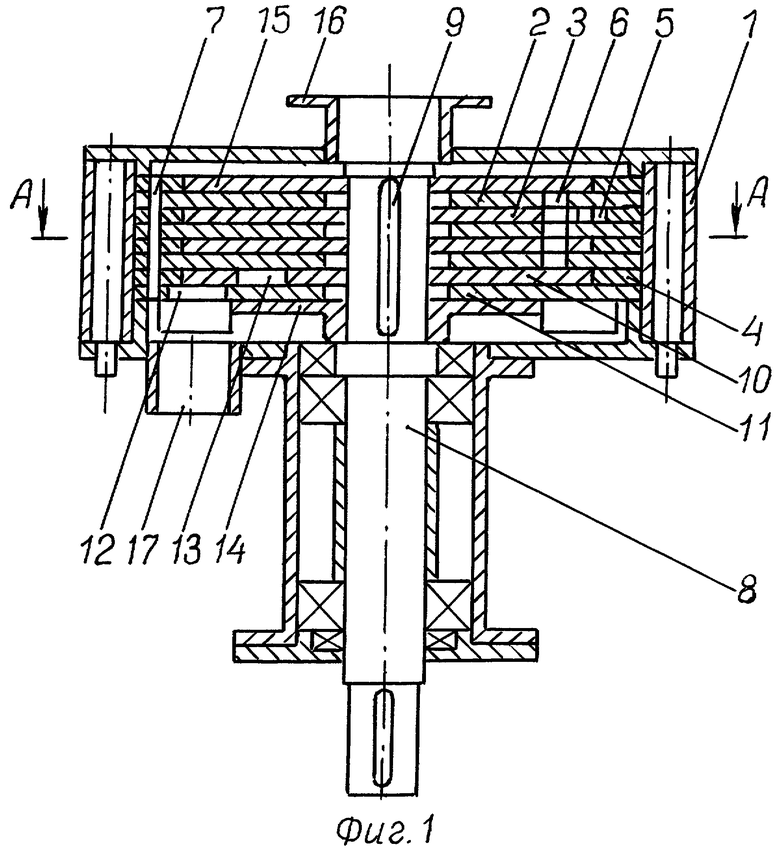

На фиг.1 изображена дисковая мельница; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - било-резец; на фиг.4-11 - условные развертки дискового комплекта по концентрической окружности для различных случаев совпадения и перекрытия отверстий дисков ротора и статора.

Дисковая мельница содержит охлаждаемый корпус 1 (фиг.1, 2), внутри которого закреплен дисковый комплект, составленный из дисков статора 2, дисков ротора 3 и шайб 4. Диски ротора 3 установлены между дисками статора 2 с зазором. Зазор между дисками ротора 3 и статора 2 представляет разность между толщиной шайбы 4 и высотой диска статора 3. Зазор зависит от рода материала и от степени его измельчения. На наружной поверхности дисков ротора 3 и на внутренней поверхности шайб 4 выполнены впадины 5 по дуге окружности в направлении оси вращения дисков.

На торцовых поверхностях дисков ротора 3 и на торцовых поверхностях дисков статора 2 по концентрическим окружностям с одинаковым шагом совместно выполнены сквозные отверстия 6 так, что промежутки между отверстиями больше диаметров отверстий 6, при этом они перекрывают диаметры отверстий 6.

Все диски статора 2 и все шайбы 4 связаны между собой посредством штифтов 7 так, что обеспечивают установку дисков статора 2 в дисковом комплекте с совмещением и с перекрытием отверстий 6 в направлении оси вращения дисков 2 и 3.

Диски ротора 3 установлены на приводном валу 8 с возможностью осевого перемещения по шпонке 9, при этом шпоночные пазы на дисках ротора 3 выполнены так, что позволяют устанавливать диски ротора 3 с совмещением и с перекрытием отверстий 6 в направлении оси вращения дисков 2 и 3.

Для дополнительного измельчения и получения более однородного продукта измельчения дисковый комплект дополнен диском ротора 10, диском статора 11 и шайбой 4. На наружной поверхности диска ротора 10 и на внутренней поверхности шайбы 4 также выполнены впадины 5. На периферии диска статора 11 по окружности выполнены сквозные отверстия 12, в направлении оси вращения диска, (фиг.2) для выгрузки готового продукта. Эти отверстия перекрыты диском ротора 10, на котором в центральной части диска по концентрическим окружностям выполнены сквозные отверстия 13 в направлении оси вращения диска, перекрытые диском статора 11. Зазор между диском ротора 10 и диском статора 11 составляет 0,05-0,2 мм. На приводном валу 8 (фиг.1) снизу установлена крыльчатка 14 для выгрузки измельченного продукта. Сверху на приводном валу установлен било-резец 15 с возможностью осевого перемещения по шпонке 9.

Для подачи материала в дисковую мельницу служит штуцер 16. Для выгрузки материала в накопитель или циклон (на фиг.1 не показаны) служит штуцер 17.

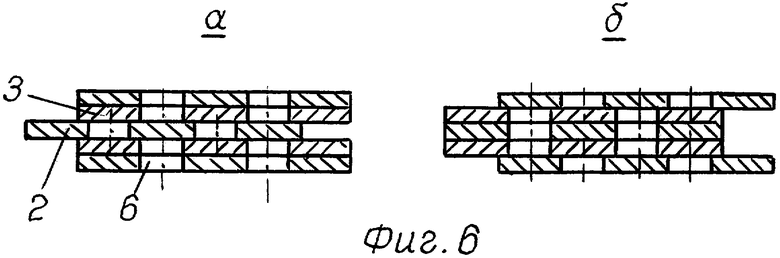

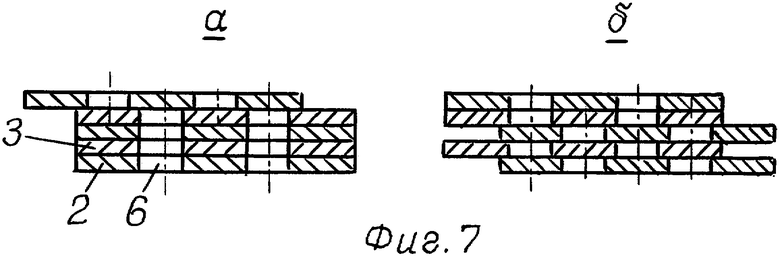

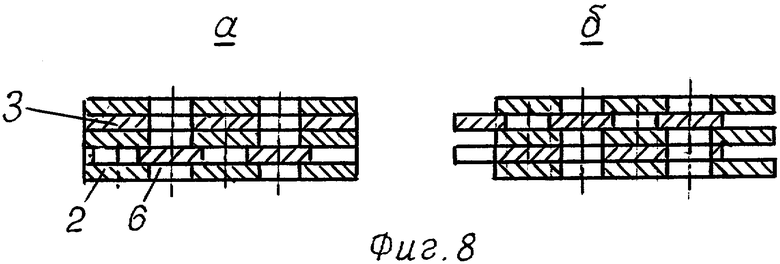

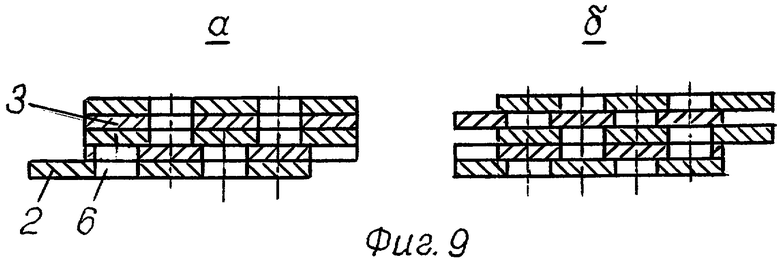

В процессе вращения дисков ротора 3 все отверстия дисков статора 2 периодически открываются и закрываются. За один оборот приводного вала 8 количество таких периодов равно количеству отверстий 6 на концентрических окружностях диска ротора 3 или статора 2. На фиг.4-11 показан один период, где а - отверстия дисков открыты; б - отверстия дисков закрыты:

а) на фиг.4 - для дисков статора и ротора, когда их отверстия совпадают;

б) на фиг.5-7 - когда отверстия одного диска статора перекрыты, а отверстия дисков ротора совпадают;

в) на фиг.8 - когда отверстия дисков статора совпадают, а отверстия дисков ротора перекрыты;

г) на фиг.9-11 - когда отверстия одного диска статора перекрыты и отверстия дисков ротора перекрыты.

Дисковая мельница работает следующим образом. Во время работы материал из штуцера 16 подается на торцовую поверхность дискового комплекта (на диск статора 2). Крупные частицы материала подвергаются измельчению режущими кромками шайбы 4 и била-резца 15.

В период, когда отверстия диска статора 2 совпадают с отверстиями ниже расположенных дисков (фиг.4а-11а), материал через отверстия 6 диска статора 2 заполняет все отверстия нижних дисков, а затем на острых кромках отверстий подвергается интенсивному срезу, скалывания и истиранию, когда окна дисков перекрываются (фиг.4б-11б).

Далее материал перемещается от центра дисков к периферии дисков за счет центробежной силы и силы инерции, где подвергается измельчению в отверстиях 6 дисков 2, 3 и истиранию в стесненном пространстве между дисками статора 2.

Интенсивный этап измельчения, в дисковом комплекте, осуществляется за счет колебательного движения измельчаемых частиц между выступами и впадинами 5, выполненных на дисках ротора 3 и шайбах 4. При частоте вращения приводного вала 8 около 16000 об/мин колебания частиц близки к ультразвуковым (20 кГц).

Затем материал через отверстия 13 поступает в зазор между дисками ротора 10 и статора 11 и под действием центробежных сил и сил инерции перемещается от центра диска статора 11 до отверстий 12, из которых вытесняется и крыльчаткой 14 выгружается через штуцер 17 в накопитель или циклон. Здесь материал подвергается дополнительному истиранию и получению более однородного продукта измельчения.

Применение заявляемого решения позволит производить интенсивное измельчение многих различных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1991 |

|

RU2005547C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1994 |

|

RU2079362C1 |

| ДЕЗИНТЕГРАТОР | 1999 |

|

RU2154532C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683531C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ И МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1996 |

|

RU2102149C1 |

| Измельчитель конструкции Пологовича А.И. | 1980 |

|

SU957956A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ И МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2016657C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2761462C1 |

| Измельчитель | 1990 |

|

SU1791013A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЭРОВЗВЕСИ ВОЛОКОН ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 2001 |

|

RU2211268C2 |

Изобретение предназначено для тонкого измельчения веществ в сухом состоянии и сверхтонкого измельчения в жидкостях. Корпус дисковой мельницы жестко связан с дисковым комплектом, в котором диски ротора установлены между дисками статора с зазором, ограниченным высотой шайб, жестко связанных с дисками статора. Диски ротора установлены на приводном валу с возможностью перемещения по шпонке. На наружных поверхностях дисков ротора и на внутренних поверхностях шайб выполнены впадины в направлении оси вращения дисков. На торцевых поверхностях дисков ротора и статора по концентрическим окружностям выполнены сквозные отверстия. На приводном валу установлен било-резец с возможностью перемещения по шпонке. Установка дисков ротора на приводном валу и установка дисков статора в дисковом комплекте производится как с совмещением отверстий, так и с перекрытием отверстий. Для дополнительного измельчения дисковая мельница дополнительно содержит диск статора, диск ротора и шайбу. Изобретение позволяет повысить эффективность работы дисковой мельницы. 2.з.п. ф-лы, 11 ил.

| КОЛЛОИДНАЯ ДИСКОВАЯ МЕЛЬНИЦА | 0 |

|

SU328933A1 |

| RU 2000142 C, 07.09.1993 | |||

| US 3456888 А, 02.07.1969 | |||

| US 4204005 А, 20.05.1980 | |||

| US 5564636 А, 15.10.1996 | |||

| СПОСОБ ДЛЯ ИНТЕРПОЛЯЦИИ ИЗОБРАЖЕНИЙ С ИСПОЛЬЗОВАНИЕМ АСИММЕТРИЧНОГО ИНТЕРПОЛЯЦИОННОГО ФИЛЬТРА И УСТРОЙСТВО ДЛЯ ЭТОГО | 2012 |

|

RU2627294C1 |

| Привод кривошипного пресса | 1987 |

|

SU1473970A1 |

Авторы

Даты

2006-07-20—Публикация

2005-03-01—Подача