Изобретение относится к гидротехническому строительству и может быть использовано при производстве бетонных работ в зимнее время или при низких температурах окружающего воздуха, а также для уменьшения сроков схватывания бетона.

Известны монолитные бетонные крепления [1], уложенные в облицовку под полимерной пленкой. Недостатком данного технического решения является:

- отсутствие при этом способе дополнительного источника тепла;

- при использовании этого способа не создается благоприятный температурно-влажностный режим.

Наиболее близким техническим решением является устройство [2], создающее вокруг забетонированной конструкции «паровую подушку», обеспечивающее требуемые температурно-влажностные условия твердения бетона. Недостатком данного технического решения является то, что:

- предлагаемое устройство невозможно использовать в полевых условиях для разогрева бетона, уложенного на откос дамбы;

- в предлагаемом техническом решении не предусмотрена возможность регулирования равномерности разогрева по всей площади бетона, уложенного на откос дамбы;

- не предусматривается дешевый и эффективный теплоизолятор, каким является полиэтиленовая пленка, который дает дополнительный эффект, поставляя влагу в результате конденсации пара.

Цель изобретения - повышение качества бетона и снижение энергозатрат при производстве работ.

Поставленная цель достигается тем, что для прогрева бетона, уложенного на откос дамбы, предусмотрена система прогрева, состоящая перфорированных трубок.

В зимних условиях, когда среднесуточная температура наружного воздуха ниже +5°С, происходит замерзание свободной воды, что прекращает процесс гидратации цемента, ее увеличение в объеме (до 9%) разрушает структуру бетона. Это приводит к тому, что после оттаивания бетон уже не может набрать проектную прочность. Установлено, если бетон до замерзания наберет 30÷50% проектной прочности, то дальнейшее воздействие низких температур не влияет на его физико-механические характеристики. Такая величина прочности называется критической. В зависимости от марки бетона она равна: 50% М - для М200, 40% М - для М300 и 30% М - для М400 и выше.

После отсыпки дамбы и планировки откоса на ней устраивается гравийная подготовка. На гравийную подготовку равномерно укладывается бетонная смесь, которая тщательно планируется и разравнивается. После укладки бетонной смеси поверху на некотором расстоянии друг от друга укладываются перфорированные трубки с перфорацией, из которых будет выходить горячий воздух для прогрева откосного крепления. Расстояние между перфорированными трубками зависит от температуры окружающего воздуха и будет уменьшаться при низких температурах. При этом температура на поверхности бетона не должна превышать 70÷80°С. Размеры отверстий и расстояния между ними также могут изменяться с целью равномерности прогревания откоса по всей площади. Поэтому частота их устройства и площадь сечения к концу может увеличиваться. Сверху перфорированные трубки покрываются пленкой, которая пригружается тяжестью для лучшего прилегания. Система прогрева является сборной конструкцией и собирается из перфорированных трубок, которые соединяются с помощью трубчатых уголков. Перфорированные трубки надеваются на трубчатые уголки и хомутами прикручиваются для улучшения герметичности соединения. Горячий воздух, подающийся в систему прогрева по подводящей трубе, вырабатывается в воздушном котле в результате прохождения воздуха по винтовой линии, нагнетаемого пропеллером и подогреваемого источником тепла.

Горячий воздух, выходящий из перфорированных отверстий, конденсируется, а образованные излишки воды стекают по откосу в низ. Таким образом, под пленкой поддерживается благоприятный температурно-влажностный режим для набора прочности бетона. В качестве источника тепла можно использовать любой энергоноситель:

газ, жидкое или твердое топливо.

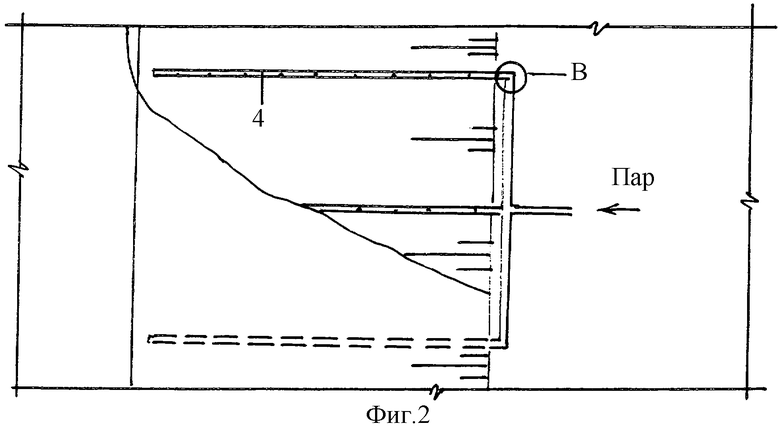

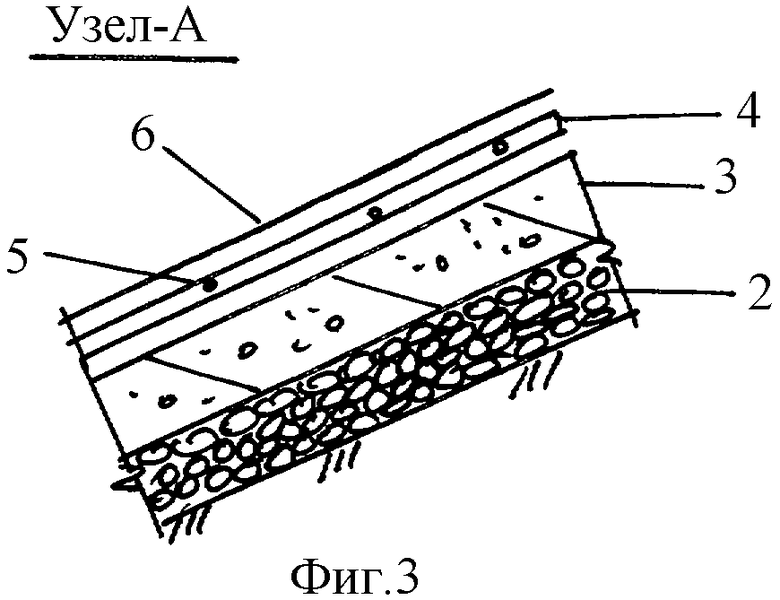

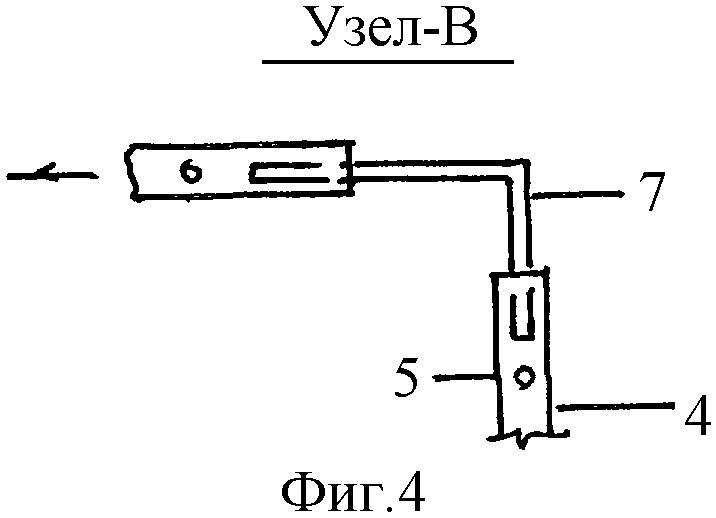

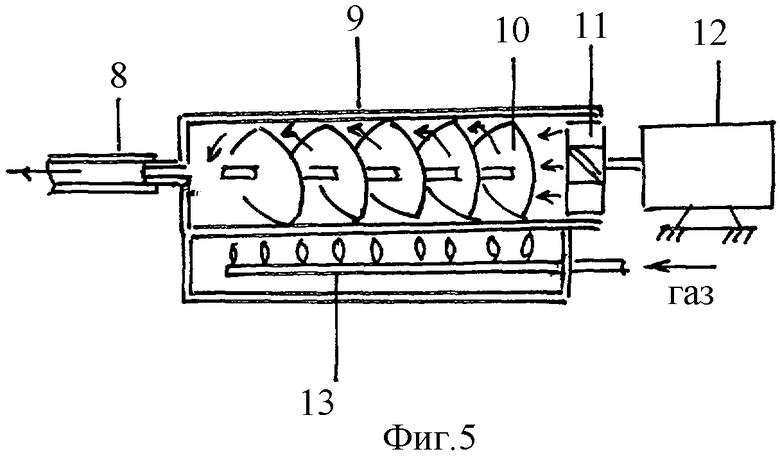

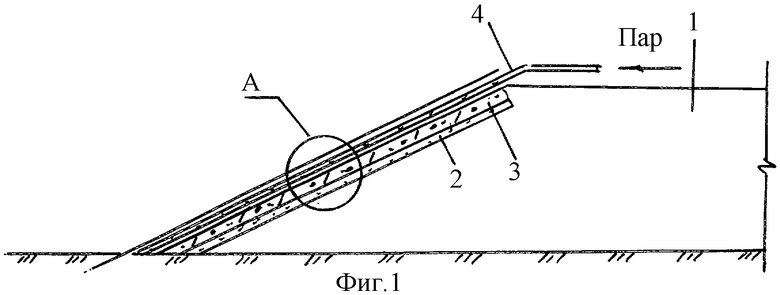

На фиг.1 изображено поперечное сечение дамбы с устройством для производства бетонных откосных креплений в зимнее время; на фиг.2 - то же, вид сверху; на фиг.3 - узел А на фиг.1; на фиг.4 - узел В на фиг.2; на фиг.5 - воздуходувный котел с вентилятором.

После отсыпки и планировки откоса дамбы 1 укладывается гравийная подготовка 2. На гравийную подготовку 2 равномерно укладывается бетонная смесь 3, которая тщательно планируется и разравнивается. После укладки бетонной смеси 3 поверху на некотором расстоянии друг от друга укладываются перфорированные трубки 4 с перфорацией 5, из которых будет выходить пар для прогрева откосного крепления. С верху перфорированные трубки 4 покрываются пленкой 6. Система прогрева является сборной конструкцией и собирается из перфорированных трубок 4, которые соединяются с помощью трубчатых уголков 7. Пар в систему прогрева подается по трубе 8, который вырабатывается в воздушном котле 9. В воздушном котле 9 встроен винт 10. Поток воздуха нагнетается пропеллером 11, который вращается двигателем 12. Проходящий через воздушный котел 9 воздух нагревается источником тепла 13.

Устройство для прогрева бетонных откосных креплений в зимнее время работает следующим образом. После отсыпки дамбы 1 и планировки откоса устраивается гравийная подготовка 2 (фиг.1). Для этого на откос дамбы 1 отсыпается слой гравия 2 толщиной 20-30 см. На гравийную подготовку 2 равномерно укладывается бетонная смесь 3, которая тщательно планируется и разравнивается. После укладки бетонной смеси 3 поверху на некотором расстоянии друг от друга укладываются перфорированные трубки 4. Расстояния между перфорированными трубками 4 зависят от температуры окружающего воздуха. Так, при сильных морозах расстояния между перфорированными трубками 4 маленькие для обеспечения достаточного обогрева. Из перфорации 5 (фиг.3), которую имеют перфорированные трубки 4, будет выходить горячий воздух для прогрева откосного крепления. Сверху перфорированные трубки 4 покрываются пленкой 6 (фиг.2). Под пленкой воздух конденсируется, а образовавшаяся вода стекает вниз по откосу дамбы 1. Размеры перфорации 5 и частота их устройства к концу могут увеличиваться для обеспечения равномерности прогрева откосного крепления по всей площади. Система прогрева является сборной конструкцией и собирается из перфорированных трубок 4, которые соединяются с помощью трубчатых уголков 7. Места соединения перфорированных трубок 4 с трубчатыми уголками 7 (фиг.4) могут стягиваться хомутами для обеспечения герметичности. Горячий воздух в систему прогрева подается по трубе 8, который вырабатывается в воздушном котле 9 (фиг.5) в результате нагнетания его пропеллером 11, приводимым во вращение двигателем 12. Для улучшения прогрева воздуха его траектория имеет винтообразную линию из-за винта 10, встроенного в воздушный котел 9. Прогрев воздуха осуществляется источником тепла 13. В качестве источника энергии может быть использован газ, твердое или жидкое топливо.

Расход подачи пара может регулироваться также устройством вентиля на трубе 8.

Предлагаемое техническое решение эффективнее и доступнее аналогов. Оно позволяет обеспечить равномерность нагревания бетона по всей площади, экономя энергоносители. Предлагаемым техническим решением легко создавать благоприятный температурно-влажностный режим для твердения бетона.

Источники информации

1. Обревский В. Уход за монолитным бетоном // Гидротехника и мелиорация 1975, №9 - с.17 (аналог).

2. Авторское свидетельство СССР №644749 А, МПК С 04 В 41/30, опубликованное 30.01.1979 (прототип).

Изобретение относится к гидротехническому строительству и может быть использовано при производстве бетонных работ в зимнее время. Воздуходувное устройство для прогрева бетонных откосных креплений в зимнее время включает обогреватели бетона и термоизоляцию. Обогреватели бетона состоят из системы перфорированных трубок, параллельно уложенных на бетонную смесь на откосе дамбы. Система перфорированных трубок присоединена общим каналом к воздушному котлу с вентилятором и сверху покрыта полиэтиленовой пленкой. Размер отверстий перфорированных трубок и расстояния между ними по мере отдаления от места входа пара к концу могут увеличиваться для обеспечения равномерности прогрева откосного крепления по всей площади. В воздушный котел встроен винт для обеспечения винтообразного движения воздушного потока. Горячий воздух, подающийся в систему прогрева, вырабатывается в котле в результате кипячения воды источником тепла. Обеспечивается равномерность нагревания бетона по всей площади, экономя энергоносители, и создается благоприятный температурно-влажностный режим для твердения бетона. 2 з.п. ф-лы, 5 ил.

| Способ тепловлажностной обработки бетона в монолитных конструкциях | 1976 |

|

SU644749A1 |

| СПОСОБ ЗИМНЕГО БЕТОНИРОВАНИЯ | 0 |

|

SU211377A1 |

| Способ зимнего бетонирования | 1984 |

|

SU1194944A1 |

| Устройство для тепловой обработки железобетонных конструкций | 1985 |

|

SU1399125A1 |

| Способ зимнего бетонирования автодорог и аэродромных площадок | 1972 |

|

SU535387A1 |

| Способ возведения монолитных железобетонных сооружений | 1980 |

|

SU894044A1 |

| Способ регулирования температурного режима бетонной кладки массивных сооружений | 1971 |

|

SU539119A1 |

Авторы

Даты

2006-07-20—Публикация

2004-11-29—Подача