Область техники, к которой относится изобретение

Данное изобретение относится к технологии топливных элементов и, более конкретно, к твердооксидному топливному элементу, способному работать с серосодержащим углеводородным топливом, а также к способам получения таких топливных элементов и их применения для производства электрической энергии.

Описание прототипа.

Твердооксидные топливные элементы ((SOFCs)(ТОТЭ)) признаны в качестве жизнеспособного высокотемпературного источника электрической энергии. Так как рабочие температуры указанных топливных элементов обычно превышают 600оС и могут быть такими высокими, как 1000оС, материалы, используемые для составных частей топливного элемента, ограничены тем, что они должны быть стойкими при таких температурах. Электролит топливных элементов выполнен, главным образом, из плотных керамических материалов. Электролит проводит кислородные анионы (О2-), но является электронным непроводником.

Известно получение анодных материалов для твердооксидных топливных элементов с использование никелевых (Ni) металлокерамик, полученных из порошков диоксида циркония, стабилизированного оксидом иттрия (YSZ). Работа N.Q.Minch, Journal of the American Ceramic Socieety, 76, 563 (1993), полное описание которой приводится здесь в качестве ссылки. Высокотемпературное прокаливание при более 1200оС является необходимым для того, чтобы получить требуемую ионную проводимость в YSZ-части анода.

В наиболее традиционных топливных элементах водородный газ либо подают непосредственно к аноду, либо получают конверсией с водяным паром углеводородов, таких как метан. Конверсия с водяным паром является дорогостоящей и способствует значительному усложнению системы. Было предложено использовать сухой метан, однако Ni катализирует образование углеродных волокон в сухом метане, приводя к образованию углерода на аноде. Ni-содержащие аноды могут быть использованы, если только топливные элементы, вводящие их, работают при соотношениях пар/метан более 1,7. Однако имеются значительные преимущества достижения работы в сухих условиях. Они включают легкое регулирование тепла, отсутствие требования дополнительного пара и возможность более низких рабочих температур благодаря тому, что равновесие для прямого окисления является всегда благоприятным.

Некоторые недостатки никельсодержащих анодных материалов в ТОТЭ"ах устраняются использованием медьсодержащих анодов. Смотри, например, работу R.Gorte et al., Advanced Materials, 12, 1465-69 (2000), полное описание которой приводится здесь в качестве ссылки. Указано, что замена никеля медью в анодном материале дает возможность избежать образования углерода при использовании сухих углеводородных топлив. Смотри работу S.Park et al., Nature, 404, 265-57 (2000), полное описание которой приводится здесь в качестве ссылки.

Топливные элементы обычно работают с водородом в качестве топлива. Было предложено заменить водород коммерчески доступными и более экономичными углеводородными топливами, такими как природный газ, бензин, дизельное топливо, нефть, мазут и т.п. Такие неочищенные топлива в настоящее время не используются в качестве источника топлива, подходящего для топливного элемента, потому что указанные топлива содержат относительно высокие уровни серы часто в виде природных комплексных органических соединений серы. Например, бензин, продаваемый в Соединенных Штатах, имеет средний уровень серы 300 ч./млн. Кроме того, соединения серы, такие как меркаптаны и тиолы, вводят в качестве одорантов в природный газ на уровне между 10 и 20 ч./млн, так что утечки могут быть определены.

Наиболее традиционные топливные элементы работают на водородном газе. Окисление в присутствии серы приводит к отравляющему воздействию на катализатор, используемый в системе генерирования водорода, часто включая анодный катализатор топливного элемента. Соответственно, углеводородные топлива, используемые в настоящее время в топливных элементах, обычно десульфуризируют и затем подвергают реформингу до водородного газа.

В одной такой операции традиционные топливоперерабатывающие системы, используемые со стационарными электростанциями топливных элементов, включают термическую паровую реформинг-установку, такую, как описанная в патенте США № 5516344. В такой топливоперерабатывающей системе серу удаляют традиционной технологией гидродесульфуризации, которая обычно основана на некотором уровне рецикла как источника водорода для процесса. Рециклируемый водород соединяется с органическими соединениями серы с образованием сульфида водорода в каталитическом слое. Сульфид водорода затем удаляют, используя слой оксида цинка с образованием сульфида цинка. Обычный способ гидродесульфуризации рассмотрен подробно в патенте США № 5292428. Когда такая система может быть использована в крупных стационарных применениях, она придает системам значительную усложненность.

Другие топливоперерабатывающие системы, такие как традиционные автотермические реформинг-установки, которые имеют более высокую рабочую температуру, чем традиционные термические паровые реформинг-установки, могут давать газ, обогащенный водородом, в присутствии вышеуказанных комплексных органических соединений серы без предварительной десульфуризации. Согласно патенту США № 6159256 при использовании автотермической реформинг-установки для переработки неочищенных топлив, содержащих комплексные органические соединения серы, результатом является потеря эффективности катализатора автотермической реформинг-установки и срока службы используемого катализатора остальной части топливоперерабатывающей системы. Указано, что перед подачей продукта реформинга к топливному элементу концентрация H2S должна быть снижена до 0,05 ч./млн. Работа Y.Matsuzaki and I.Yasuda, SOFC VII, Proceeding of the 7th Intern.Symp., Electrochemical Society, Pennington, NJ, 2001:16 (2001), р. 769.

Альтернативно, сера в виде сульфида водорода может быть удалена из газового потока пропусканием газового потока через жидкий газоочиститель, такой как гидроксид натрия, гидроксид калия или амины. Жидкие газоочистители являются крупными и тяжелыми и поэтому используются, главным образом, только в стационарных электростанциях топливных элементов.

Краткое описание изобретения.

Задачей данного изобретения является преодоление проблем, связанных с присутствием комплексных органических соединений серы в потоке углеводородного топлива для использования в топливном элементе без увеличения сложности переработки топлива.

Другой задачей данного изобретения является создание топливного элемента, который может работать с серосодержащим углеводородным топливом.

Еще одной задачей данного изобретения является создание топливного элемента, который может работать с топливом, которое не должно подвергаться предварительной обработке для удаления комплексных органических соединений серы.

Еще одной задачей данного изобретения является создание способа, по которому топливный элемент, который загрязнен серой, может восстанавливать полные характеристики после дезактивации серным отравлением.

Еще одной задачей данного изобретения является создание способа получения пористого прямоокислительного анода для твердооксидного топливного элемента с использованием в качестве исходного материала никелевой металлокерамики.

Еще одной задачей данного изобретения является создание способа получения слоистой керамической структуры, содержащей прямоокислительный анод с нанесенным на него как на подложку электролитом, который может вводить дополнительный слой для придания большей прочности структуре.

Другой задачей данного изобретения является создание способа получения пористой медной или из Ni-Cu-сплава металлокерамики для использования в пористом прямоокислительном аноде для твердооксидного топливного элемента.

Еще одной задачей данного изобретения является создание твердооксидного топливного элемента, имеющего композитный анод из металлокерамического сплава, который работает эффективно с использованием сухого серосодержащего углеводородного топлива.

Еще одной задачей данного изобретения является создание способа получения электрической энергии с помощью вышеуказанного ТОТЭ.

Указанные и другие задачи решаются согласно настоящему изобретению, которое содержит твердооксидный топливный элемент, содержащий твердый электролит, который является электронным непроводником, который позволяет переносить анионы, металлокерамический композитный анод и катод, и который работает с использованием топлива, которое содержит серосодержащий углеводород и имеет содержание серы от примерно 1 ч./млн до примерно 5000 ч./млн, и источник кислорода.

Углеводородом может быть нефтяной дистиллят, выбранный из группы, состоящей из бензина, дизельного топлива, лигроина, JP-4, JP-5, JP-8, керосина, автола, природного газа и мазута. Другими предпочтительными углеводородами и их производными являются спирты, включая этанол и метанол, и сухой метан, бутан, толуол и декан. Также могут использоваться смеси углеводородов. Серосодержащие топлива, предпочтительно, имеют концентрацию серы от около 1 ч./млн до около 1000 ч./млн, и более предпочтительно, концентрацию серы от примерно 1 ч./млн до примерно 500 ч./млн.

Изобретение также предусматривает способ получения электрической энергии. Способ изобретения содержит создание твердооксидного топливного элемента, содержащего электролит, который является электронным непроводником, который позволяет переносить анионы, металлокерамический композитный анод и катод, и дополнительные стадии контактирования катода топливного элемента с источником кислорода и контактирования анода с топливом, содержащим серосодержащий углеводород, имеющим содержание серы от около 1 ч./млн до около 5000 ч./млн.

Изобретение дополнительно предусматривает способ восстановления характеристик топливного элемента, дезактивированного серным отравлением, нагреванием анода в водяном паре в течение периода времени, достаточного для эффективного удаления серы.

Настоящее изобретение дополнительно предусматривает способ получения пористой медной металлокерамики или металлокерамики из медно-никелевого сплава из спеченной никелевой металлокерамики с содержанием никеля между примерно 10% и примерно 60% для использования в качестве прямоокислительного анода. Способ содержит выщелачивание, по меньшей мере, части никеля из металлокерамики с увеличением в результате пористости металлокерамики. Cu затем вводится обратно в пористую структуру с получением Cu-металлокерамики. В одном варианте пористую структуру пропитывают растворимым медьсодержащим пропитывающим веществом, предпочтительно, медной солью. Пропитанную металлокерамику подвергают воздействию температуры, достаточной для превращения медьсодержащего пропитывающего вещества в оксид меди, который, в свою очередь, восстанавливается до элементарной меди, приводя к образованию медной металлокерамики или металлокерамики из медно-никелевого сплава в зависимости от количества никеля, удаленного в ходе стадии выщелачивания.

В предпочтительном варианте многослойную керамическую часть получают с одним слоем, содержащим NiO и YSZ, а другим - только с YSZ. Указанные слои каждый может быть образован традиционной технологией отливки ленты. При осуществлении данного варианта изобретения суспензию рецептуры отливки первой ленты, содержащую связующее, носитель и керамический порошок, содержащий оксид никеля и диоксид циркония, стабилизированный оксидом иттрия (YSZ), и оптимально органический порообразователь, наносят на подложку (такую, как пленка Майлар) и формуют в первую ленту. Рецептуру отливки второй ленты получают образованием суспензии, содержащей связующее, носитель и керамический порошок, по меньшей мере, частью которого является YSZ. Суспензию рецептуры отливки второй ленты наносят на подложку, которой может быть первая лента, и формуют во вторую ленту. Указанная вторая лента после спекания образует плотный YSZ, который служит в качестве электролита.

Первую ленту и вторую ленту накладывают друг на друга с обеспечением ламинатной заготовки. Ламинатную заготовку нагревают до температуры, достаточной для спекания керамического порошка, после чего оксид никеля восстанавливается до элементарного никеля. Получаемый ламинат затем перерабатывают указанным выше образом для превращения никелевой металлокерамики в прямоокислительный анодный материал.

Настоящее изобретение предусматривает также способ упрочнения вышеуказанного прямоокислительного анода с нанесенным на него как на подложку электролитом (или без него). Способ включает образование другой рецептуры отливки ленты, которая используется для обеспечения упрочняющего слоя на вышеуказанной ламинатной заготовке. Рецептура находится в виде суспензии, содержащей связующее, носитель и керамический порошок, содержащий YSZ или другое соединение, коэффициент термического расширения которого при спекании совместим с коэффициентом термического расширения спеченного YSZ. Суспензию указанной рецептуры отливки третьей ленты наносят на несущую подложку и формуют в третью ленту. Толщина третьей ленты является относительно больше толщины второй ленты. Третью ленту перфорируют с образованием, по меньшей мере, одного отверстия и, предпочтительно, нескольких отверстий через толщу ленты. Перфорированную третью ленту накладывают на пористую первую ленту. Трехслойную заготовку затем спекают и обрабатывают далее с удалением Ni вышеуказанным образом с получением упрочненного прямоокислительного анода с нанесенной на него как на подложку электролитной структурой. Получаемая трехслойная структура имеет большую механическую прочность, чем двухслойный ламинат.

Настоящее изобретение также предусматривает твердооксидный топливный элемент, содержащий твердый электролит, состоящий из электрического непроводника, который позволяет переносить анионы, анод и катод. Анодный материал с или без нанесенного на него как на подложку электролита получают с использованием описанных выше способов.

Настоящее изобретение дополнительно предусматривает способ получения электрической энергии. Указанный способ содержит стадии обеспечения твердооксидного топливного элемента, описанного непосредственно выше, контактирования катода такого топливного элемента с источником кислорода и контактирования анода данного топливного элемента с топливом.

Краткое описание чертежей.

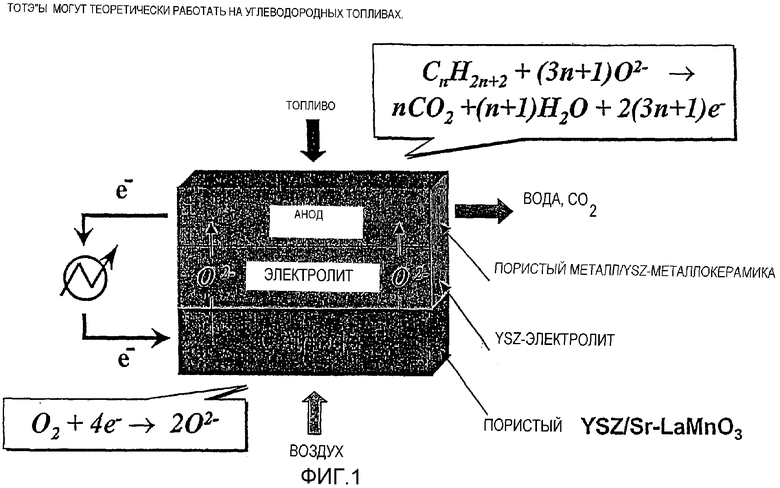

На фиг.1 представлена диаграмма работы твердооксидного топливного элемента изобретения.

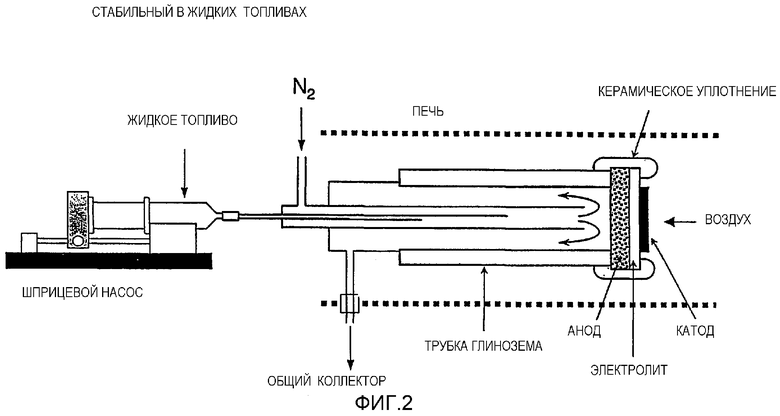

На фиг.2 представлена диаграмма топливного элемента, который является подходящим для использования в осуществлении настоящего изобретения.

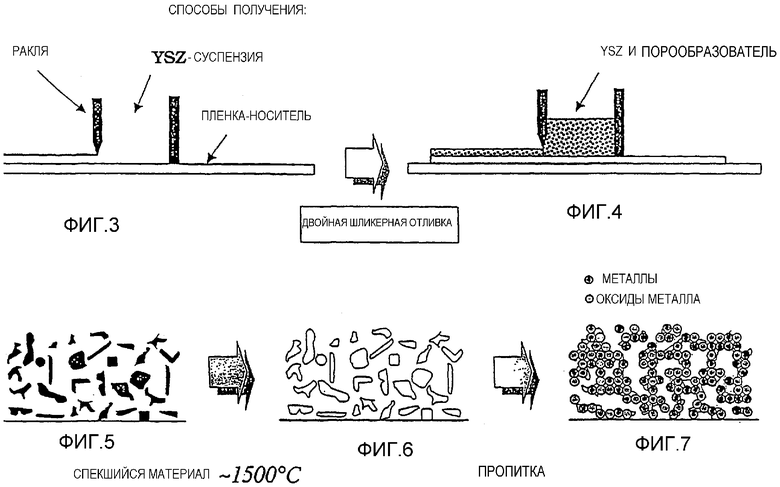

На фиг. 3, 4, 5, 6 и 7 представлены диаграммы, показывающие предпочтительный способ получения анода изобретения.

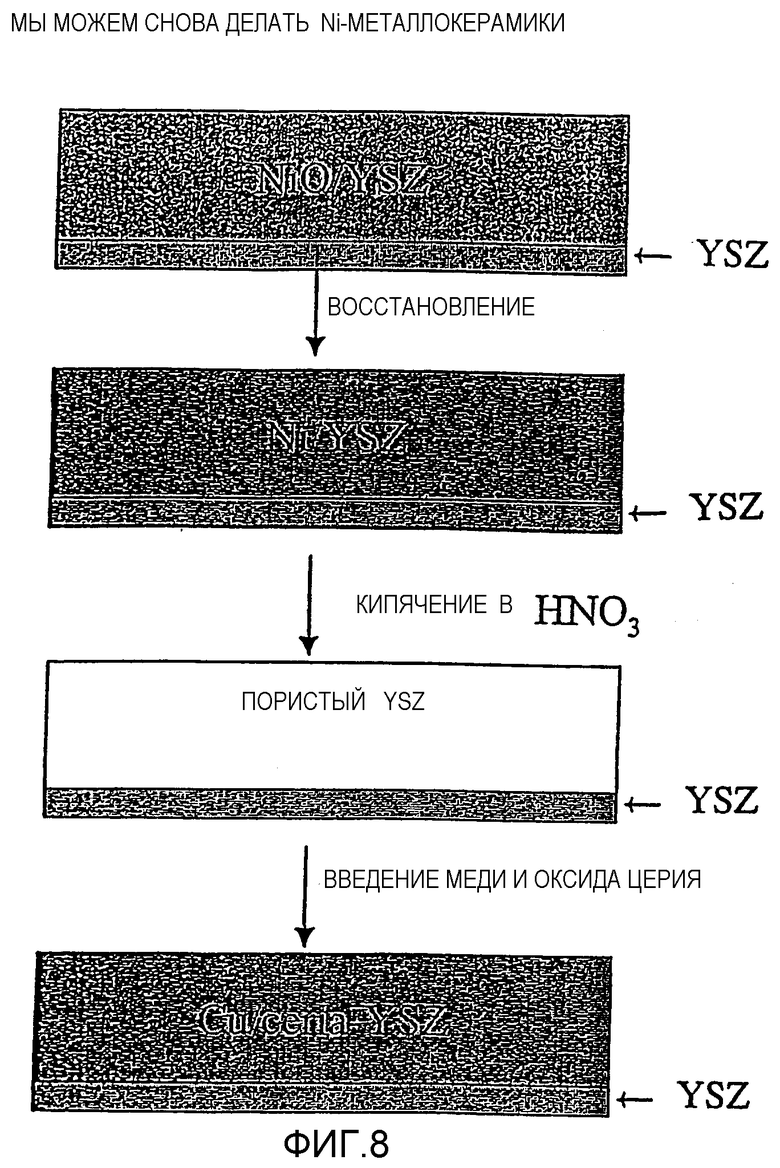

На фиг.8 представлена диаграмма, иллюстрирующая способ получения согласно данному изобретению.

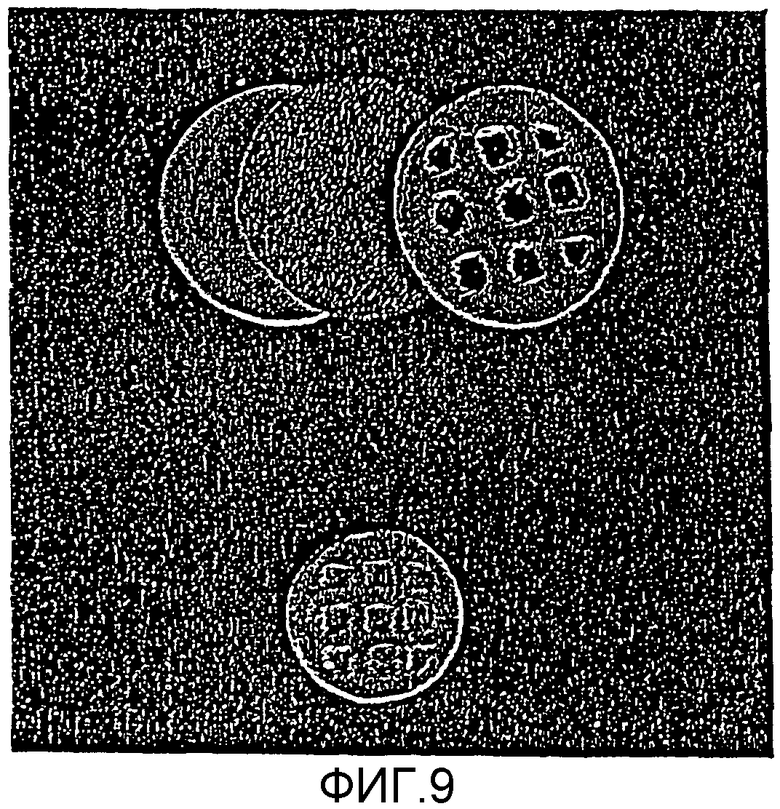

На фиг.9 представлена фотография трех сырых лент, используемых для получения упрочненного прямоокислительного анода с нанесенным на него как на подложку электролитом, вместе со структурой после обжига.

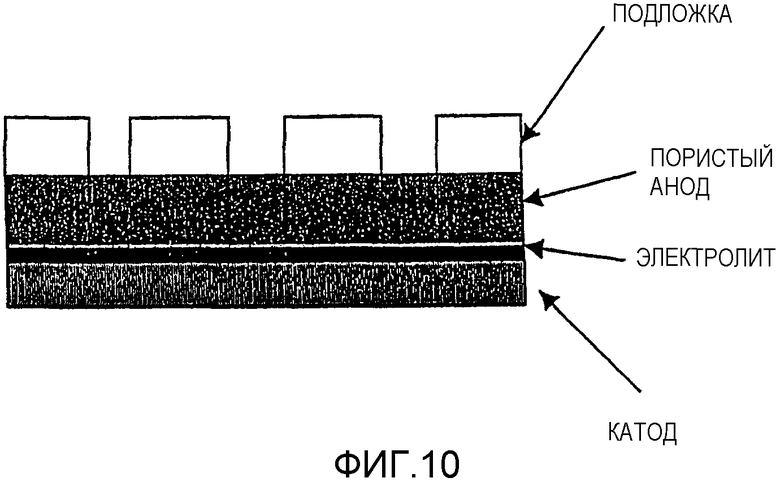

На фиг.10 представлена диаграмма вида сбоку составных частей твердооксидного топливного элемента.

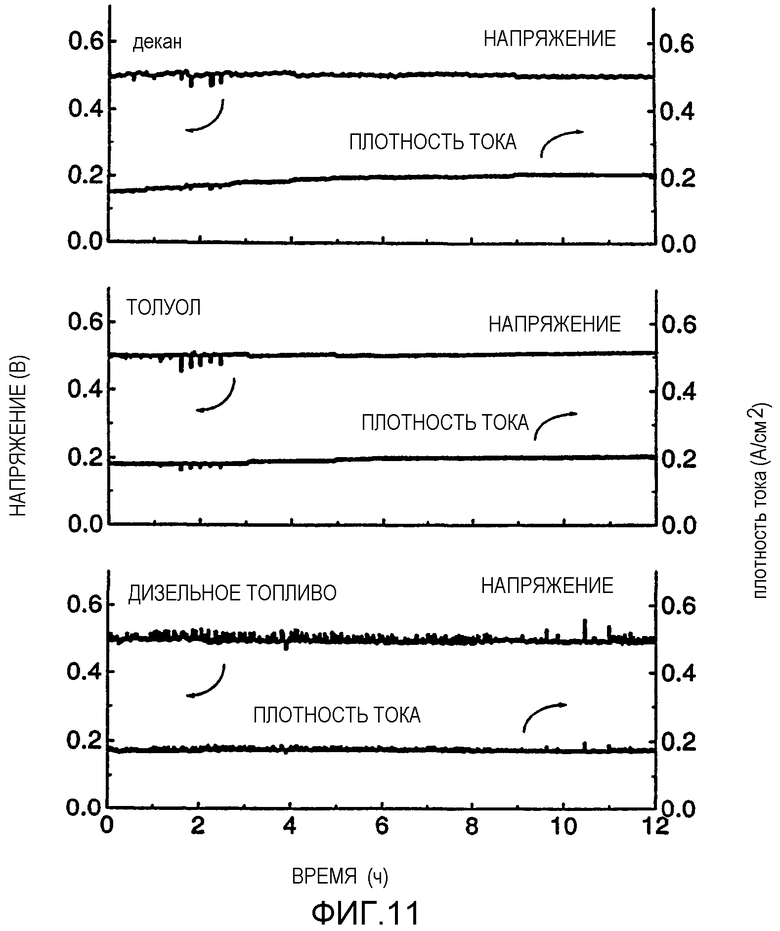

На фиг.11 представлены вольт-амперные характеристики, полученные с топливным элементом изобретения, использующим свободные от серы декан, толуол и дизельное топливо в качестве топлива.

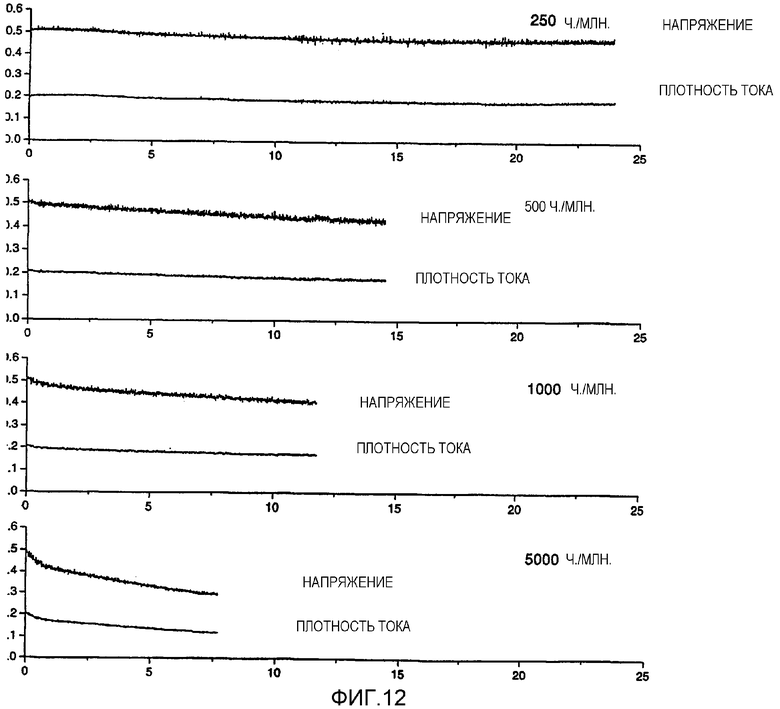

На фиг.12 представлены вольт-амперные характеристики, полученные от топливного элемента типа, показанного на фиг.2, использующего н-декан, содержащий различные концентрации серы.

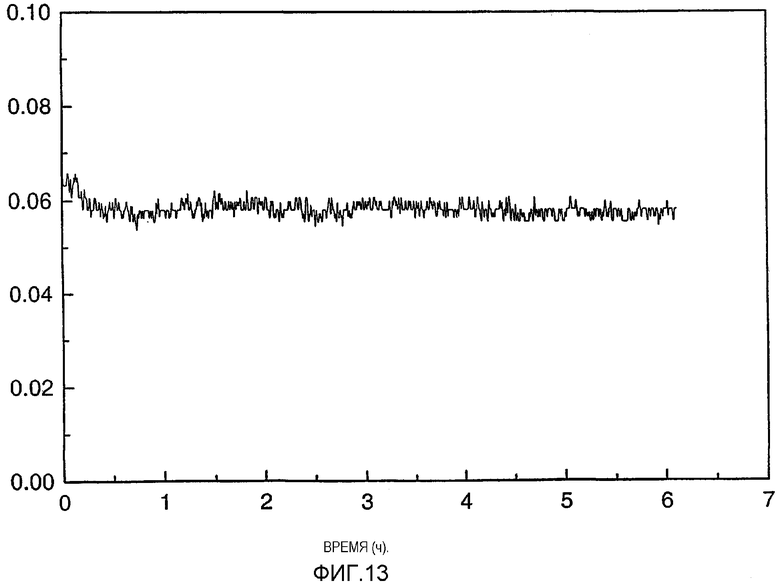

На фиг.13 показана максимальная плотность тока топливного элемента, работавшего с 40 мас.% н-декана, содержащего 5000 ч./млн серы, в сухом азоте в топливном элементе, имеющем анод из диоксида циркония, стабилизированного медь-оксидом иттрия, без содержания оксида церия.

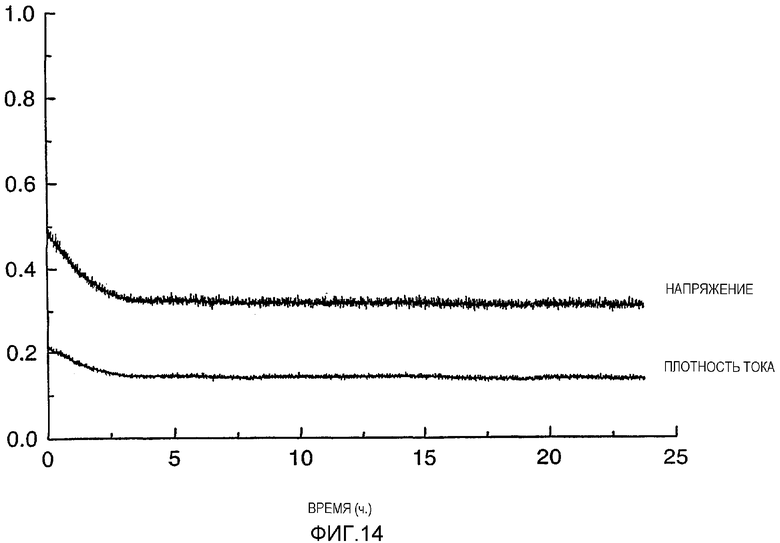

На фиг.14 представлены вольт-амперные характеристики топливного элемента, имеющего анод из диоксида циркония, стабилизированный медь-оксид церия-оксидом иттрия, и работавшего с 40 мас.% н-декана, содержащего 5000 ч./млн серы, в азотном газе.

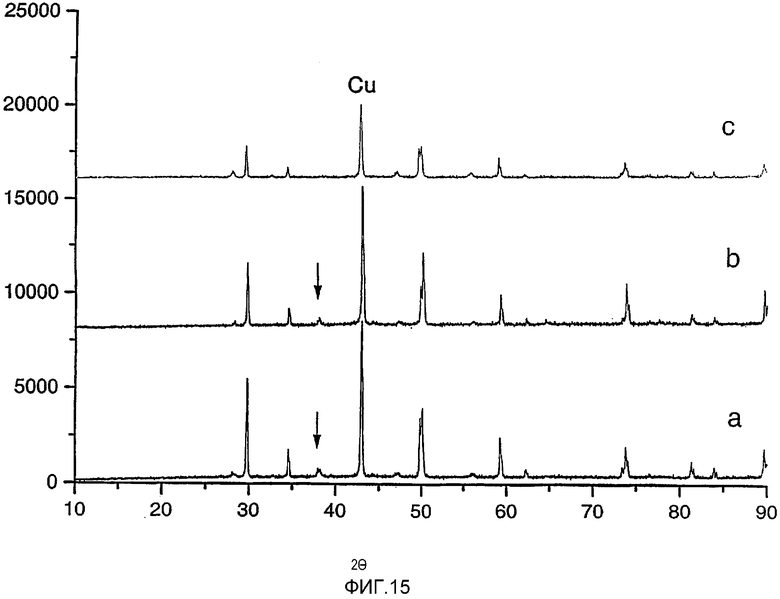

На фиг.15 представлены рентгенограммы для анода из диоксида циркония, стабилизированного медь-оксид церия-оксидом иттрия, после различных условий обработки.

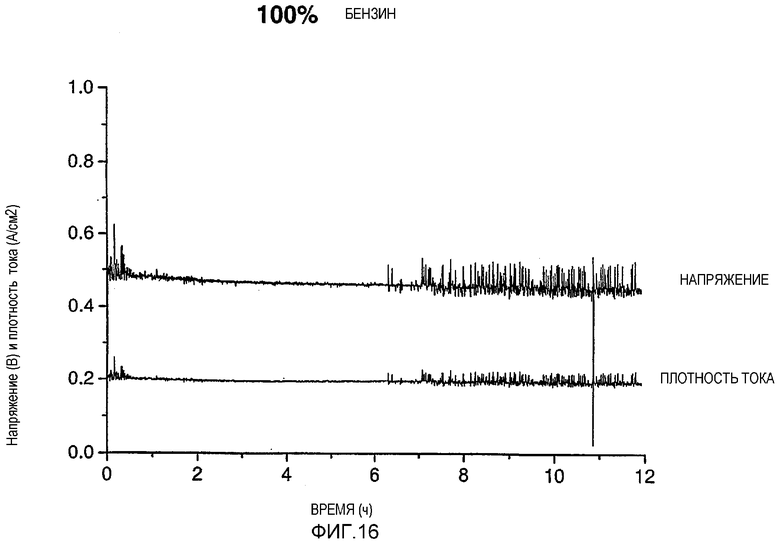

На фиг.16 представлены вольт-амперные характеристики для топливного элемента, работавшего с 40% промышленным бензином в сухом азотном газе.

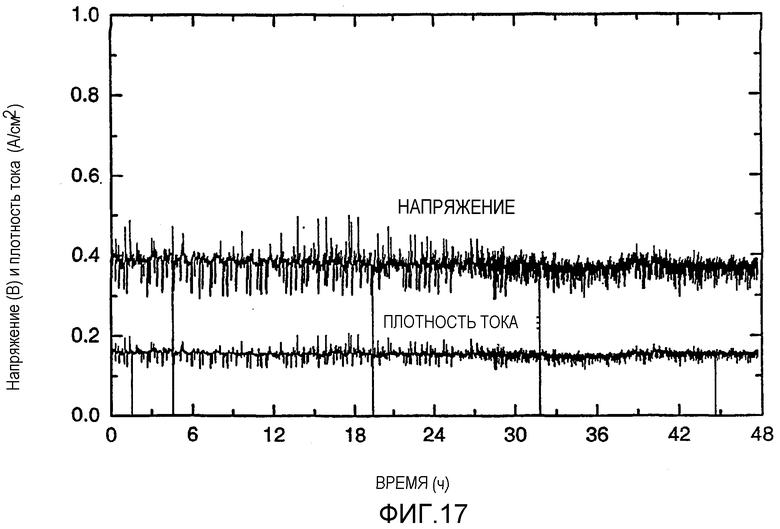

На фиг.17 представлены вольт-амперные характеристики для топливного элемента, работавшего с 10%-ным промышленным бензином в сухом азоте.

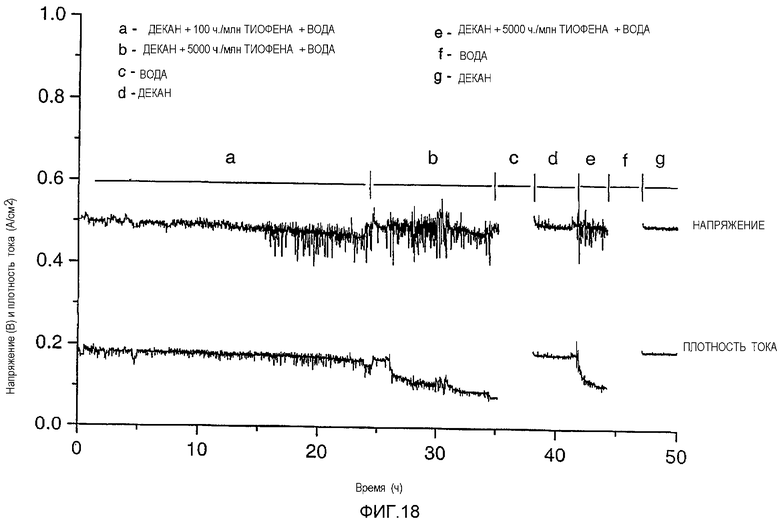

На фиг.18 представлены вольт-амперные характеристики для топливного элемента, работавшего с деканом, содержащим различные концентрации серы.

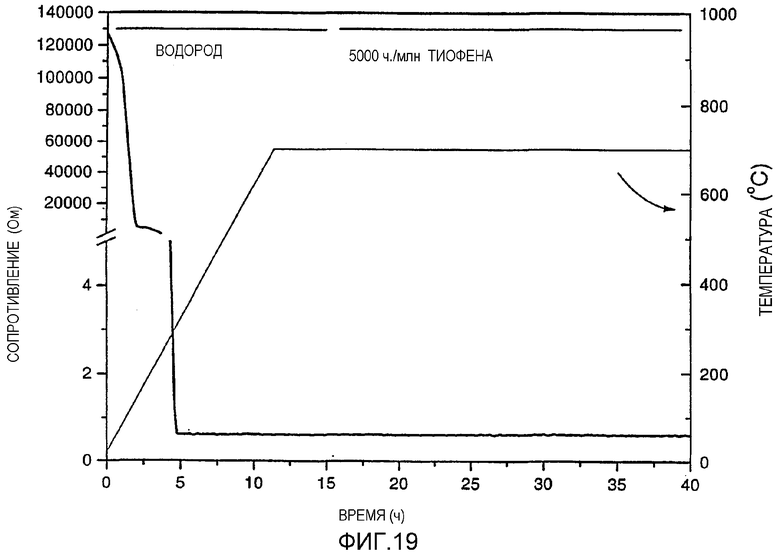

На фиг.19 представлено изменение сопротивления анода, полученного из Cu, в углеводородном топливе, содержащем 5000 мас.% серы, когда проводник нагревается до 700о С.

На фиг.20 представлены основные характеристики топливного элемента по сравнению с кривыми плотности тока для работы твердооксидного топливного элемента изобретения при 700о С с использованием водорода и бутана в качестве топлив. Водород показан на кривых кружком, а бутан - квадратом. Незатушеванный кружок и квадрат обозначают результаты, относящиеся к напряжению топливного элемента. Затушеванный кружок и квадрат обозначают результаты, относящиеся к удельной мощности.

Описание предпочтительных вариантов.

На фиг. 1 и 2 показаны, соответственно, диаграмма работы твердооксидного топливного элемента и диаграмма работы топливного элемента изобретения. Согласно фиг. 1 и 2 молекулярный О2 из источника кислорода восстанавливается до анионов О2- на катоде, после чего О2- диффундирует через электролит к аноду, где он окисляет топливо, в данном случае углеводородное топливо. Внешний ток образуется потоком электронов от анода через внешнюю цепь к катоду. Вода и диоксид углерода также получаются реакцией окисления на аноде и удаляются из топливного элемента.

Электролит является электронным непроводником, который позволяет переносить ионы. Электролитом является, предпочтительно, материал, проводящий ион оксида. Подходящие материалы, проводящие ион оксида, включают легированный оксид церия, такой как оксид церия, легированный гадолинием, оксид церия, легированный самарием, легированный диоксид циркония, такой как диоксид циркония, легированный скандием, диоксид циркония, легированный оксидом иттрия, и диоксид циркония, легированный кальцием, и легированный лантангаллат, такой как лантангаллийоксид, легированный стронцием. Другими подходящими материалами, проводящими ион оксида, являются оксиды висмута или ванадаты, перовскиты, содержащие марганец, кобальт, железо, никель, ванадий, хром или другие металлы. Предпочтительно, электронным непроводником является легированный оксид церия или легированный диоксид циркония, и наиболее предпочтительно, диоксид циркония, стабилизированный оксидом иттрия. Смотри, например, патенты США № 6214485 (Barnett et al.) и № 6303098 (Kramarz et al.), которые приводятся здесь в качестве ссылки, и патент США № 5670270 (Wallin).

Структура анод/электролит топливного элемента изобретения может быть получена любыми подходящими способами, часть которых приведена в качестве примера непосредственно ниже. Например, неспеченная смесь электронопроводящего и ионопроводящего материалов может быть нанесена на слой, содержащий спеченный или неспеченный ионопроводящий электролитный материал до спекания, с обеспечением достаточного контакта между слоями, как показано в способе второго аспекта изобретения. В одном варианте такого способа смесь ионопроводящего и электронопроводящего материалов наносят на неспеченный слой электролитного материала, и смесь и электролитный слой спекают одновременно. В другом варианте смесь наносят на предварительно спеченный слой электролита и затем спекают.

Смесь ионопроводящих и электронопроводящих частиц может быть нанесена на слой, содержащий частицы электролитного материала (далее «электролитный слой»), любыми подходящими способами, такими как, например, способы отливки ленты, трафаретная печать или шелкография суспензии материала (материалов) на электролитную структуру.

Другими способами формования структуры электрод/электролит являются каландрование ленты и шликерное литье. Каландрование ленты обычно включает стадии формования электронопроводящей ленты из электронопроводящего компонента, а также формования ленты из электролитного компонента. Ленты затем прокатывают вместе с формованием многослойной композитной ленты. В шликерном литье суспензию проводящего керамического материала и жидкого носителя, такого как вода, необязательно, с органическим связующим и поверхностно-активными веществами, отливают в форме с получением желаемого формованного изделия. Отдельные количества керамического материала, органического связующего и жидкого носителя могут варьироваться в зависимости от плотности, требуемой в отлитом продукте. Полученный отлитый продукт сушат и обжигают традиционным способом с получением желаемого электрода. Смотри также, например, патенты США № 6270536 (Minh) и 5670270 (Wallin), полное описание которых приводится здесь в качестве ссылки.

В предпочтительном варианте данного изобретения металлокерамический композитный анод топливного элемента, предпочтительно, получают, как показано на фиг. 3, 4, 5, 6 и 7. В данном способе порошок диоксида циркония, стабилизированного оксидом иттрия, (YSZ) смешивают с полимером и напыляют на подходящий пленочный материал, например, Майлар, с получением сырой ленты. Затем аналогичную полимер-YSZ-суспензию смешивают с порообразователем и наносят на обрабатываемую поверхность первой ленты, которая не содержит порообразователь. Отлитые ленты затем совместно спекают с получением пористого слоя, состоящего по существу из пористого YSZ на обычно плоском листе относительно плотного YSZ. Порообразователь, например, углеродные частицы, расходуется в ходе стадии спекания и по существу не остается в получаемом пористом YSZ слое.

Затем в анодный материал вводят медь водной пропиткой с использованием концентрированного раствора соли, например Cu(NO3)2, с последующим прокаливанием при температуре порядка 600 оС в течение периода времени примерно два часа, что дает разложение нитратов и образование оксидов. Восстановление оксида меди дает элементарную форму меди. Получаемый материал имеет достаточную механическую прочность анодов с нанесенным на него как на подложку электролитом.

Содержание металла в анодном материале составляет не менее 10 мас.% предпочтительно, 25 мас.%, и более предпочтительно, не менее 35 мас.%.

Медь является предпочтительным металлом для использования в аноде, но металл может быть сплавом, таким как сплав меди со вторым проводящим металлом. Сплав содержит между примерно 5 мас.% и примерно 95 мас.% меди и примерно 5-95 мас.% второго металла и, более предпочтительно, между примерно 50 мас.% и примерно 90 мас.% меди и примерно 10-50 мас.% второго металла. Стопроцентная (100%) Cu является предпочтительной.

Другие компоненты, включая оксид церия (СеО2), предпочтительно,вводят с использованием некоторых способов пропитки. (СеО2) играет двойную роль в аноде. Во-первых, он обеспечивает ионную и электронную проводимость, увеличивая в результате созданную реакционную зону, где газовая фаза, ионный проводник и электронный проводник идут вместе, что обычно называется трехфазным контуром, или ТРВ. Во-вторых, (СеО2) обеспечивает каталитическую активность для окисления углеводородов.

Термин «состоящий по существу из диоксида циркония, стабилизированного оксидом иттрия», как использовано по отношению к пористому слою металлокерамического композитного анода, предназначен для обозначения отсутствия по существу в таком слое какого-либо волокнистого компонента, функцией которого является придание слою пористости, когда он становится компонентом конечного анодного материала (в противоположность порообразователям, которые расходуются в процессе спекания), и, в частности, отсутствия цирконовых волокон и подобного, которые благодаря кремнийсодержащему поверхностному покрытию имеют ухудшающее воздействие на характеристики ТОТЭ.

Термин «источник кислорода», как использовано здесь, обозначает воздух и кислород в более очищенном виде, чем присутствующий в воздухе.

Термин «топливо», как использовано здесь, обозначает водород или любое углеводородное топливо, в котором углеводород определяется как любое горючее соединение, которое состоит из или включает в качестве главных элементов водород, углерод и кислород.

Как указано выше, традиционные топливные элементы используют водород в качестве топлива. Твердооксидные топливные элементы изобретения предназначены работать с широким рядом углеводородных топлив, включая смеси указанных топлив. Также могут быть использованы серосодержащие углеводороды. Серосодержащие углеводороды включают без ограничения нефтяные дистилляты, такие как бензин, дизельное топливо, лигроин, JP-4, JP-5, JP-8, керосин, моторное топливо, природный газ и мазут. Другими предпочтительными углеводородами и производными являются спирты, включая этанол и метанол, и сухие метан, бутан, толуол и декан. Топливный элемент изобретения обычно работает при примерно 650-900оС.

Топливный элемент изобретения может успешно работать с углеводородами, содержащими между 1 ч./млн и 5000 ч./млн серы. Как показано ниже, топливный элемент изобретения работает успешно с углеводородами, содержащими между 250 ч./млн и 5000 ч./млн серы, включая 500 ч./млн и 1000 ч./млн серы. Предпочтительно использовать в качестве топлива углеводороды, содержащие от 1 ч./млн до 1000 ч./млн серы, и более предпочтительно, от 1 ч./млн до 500 ч./млн серы. Промышленный бензин является подходящим топливом. В зависимости от установленных правил и других требований промышленный бензин обычно имеет примерно 300 ч./млн серы, но может иметь, например, концентрации серы менее примерно 10 ч./млн, примерно 10 ч./млн, примерно 20 ч./млн или примерно 100 ч./млн.

Как указано выше, не появляется заметное ухудшение эффективности топливного элемента при использовании углеводородов с концентрациями серы ниже 1000 ч./млн для способа, такого как циклический способ, в котором топливный элемент работает в течение десяти (10) часов или менее. Для способа, включающего непрерывное использование топливного элемента в течение ста (100) часов или более, не видно заметного ухудшения эффективности топливного элемента при использовании углеводородов с концентрациями серы ниже 100 ч./млн. В случае, когда топливный элемент становится дезактивированным серным отравлением, характеристики топливного элемента могут быть восстановлены нагреванием анода в паре. В предпочтительном варианте процесс нагревания проводят в смеси пара и разбавителя, предпочтительно, N2 или СО2. Предпочтительные соотношения пара и СО2 находятся между 100:0 и 5:95. Анод, предпочтительно, нагревают для реактивации при температуре между примерно 600о С и примерно 800оС, и, предпочтительно, при примерно 700оС в течение периода времени от одного (1) до пяти (5) часов, и, наиболее предпочтительно, в течение от примерно одного (1) часа до примерно трех (3) часов.

В соответствии с предпочтительной характеристикой изобретения, показанной на диаграмме на фиг.8, исходным материалом является никелевая металлокерамика (Ni и YSZ композит, содержащий не менее 10% Ni с тем, чтобы обеспечить электронную проводимость), получаемая по известной технологии. Смотри, например, работу N.Q.Minh, Journal of American Ceramic Society, 76: 563 (1993). Восстановление NiO до элементарного никеля придает металлокерамике пористую природу. Металлокерамика контактирует с выщелачивающим агентом с удалением, по меньшей мере, части никеля с увеличением в результате пористости металлокерамики. Металлокерамика затем контактирует с медьсодержащим пропитывающим веществом. Пористую медьсодержащую металлокерамику затем дополнительно обрабатывают с получением пористой медной металлокерамики или металлокерамики из медно-никелевого сплава (в зависимости от количества никеля, удаленного в процессе выщелачивания), которую используют в качестве прямоокислительного анодного материала для твердооксидного топливного элемента.

В предпочтительном варианте, приведенном выше, керамический порошок рецептуры отливки первой ленты содержит керамический порошок, содержащий NiO и YSZ, связующее и воду в качестве носителя с тем, чтобы образовать суспензию. Листом подложки является, предпочтительно, ацетатцеллюлозная пленка Майлар. Рецептура отливки первой ленты также, предпочтительно, включает глицерин в качестве пластификатора и порообразователь. Суспензию рецептуры отливки первой ленты наносят на несущую подложку и формуют в первую ленту.

Затем получают рецептуру отливки второй ленты в виде суспензии, содержащей связующее, носитель и YSZ порошок. Рецептура отливки второй ленты не содержит никакого ингредиента, действующего в качестве порообразователя. Суспензию рецептуры отливки второй ленты наносят на несущую подложку и формуют во вторую ленту. Первая лента может удобно служить в качестве несущей подложки для второй ленты, или может быть использован отдельный тыльный материал, если желательно. В любом случае ленты накладываются друг на друга с образованием пакета, и после спекания первая лента превращается в прямоокислительный анод, тогда как вторая лента становится нанесенным на него как на подложку электролитом.

Количество воды, используемое в суспензии для отливки ленты, составляет, предпочтительно, примерно 20-40 мас.% по отношению к общей массе композиции. Рецептуры могут дополнительно содержать незначительные количества известных технологических добавок, таких как диспергаторы и противовспениватели. Количество диспергатора и противовспенивателя может составлять примерно 1-5 мас.% и 0,05-0,5 мас.% соответственно, по отношению к массе керамического порошка.

В предпочтительном варианте рецептура отливки первой ленты также содержит в дополнение к NiO другой порообразователь. Предпочтительно, другим порообразователем является органический материал. Особенно предпочтительным порообразователем является порошкообразный графит.

Многослойную ленту обычно удаляют с тыльного листа для обеспечения спекания ленты с формованием керамического изделия. Удаление тыльного листа может быть необязательным, если лист легко разлагается в процессе спекания.

Отливка может быть осуществлена любой известной технологией отливки ленты. Предпочтительным способом отливки является традиционная отливка ленты с раклей, содержащая следующие стадии. Сначала суспензию выливают на тыльный лист, который обычно поддерживается плоской плитой. Тыльный лист и суспензию затем пропускают через установку с раклей при высоте выше листа, соответствующей желаемой толщине ленты. Получаемую ленту затем сушат для увеличения ее прочности и снижения толщины. Связующее отверждается в процессе отливки и сушки, после чего оно охлаждается до комнатной температуры. Высушенная лента, предпочтительно, имеет толщину примерно 25-2500 мкм.

В указанном предпочтительном варианте время и температура спекания многослойного пакета, или ламинатной заготовки, могут варьироваться, но спекание, предпочтительно, проводят при 1500оС в течение двух часов. Стадия спекания расходует весь или часть любого органического порообразователя с получением в результате пористой первой ленты.

После осуществления стадии спекания NiO восстанавливается до элементарного никеля, как показано на фиг.8. Обычно данную стадию осуществляют восстановлением в водородном газе при температуре выше 500оС. Затем, по меньшей мере, часть элементарного никеля выщелачивается из пакета. Предпочтительным способом осуществления данной стадии является контактирование пакета с горячей азотной кислотой, которая эффективно растворяет никель с незаметным растворением YSZ. Азотная кислота может быть заменена, если желательно, на другой выщелачивающий агент, который селективно растворяет никель. Предпочтительно, выщелачивается весь никель. В другом предпочтительном варианте выщелачивается примерно 50-99 % никеля. Удаление никеля дает в результате увеличение пористости первой ленты.

После осуществления стадии выщелачивания пакет пропитывают медьсодержащим пропитывающим веществом, предпочтительно, Cu(NO3)2. Количество указанного материала, предпочтительно, выбирают так, чтобы получить количество элементарной меди, которое приблизительно эквивалентно массе элементарного никеля, выщелачиваемого на стадии выщелачивания. Материал превращается в оксид меди прокаливанием при температуре не ниже 600оС. Оксид меди затем восстанавливается до элементарной меди обычно восстановлением в водородном газе при температуре примерно 500оС с получением в результате прямоокислительного анода.

Содержание меди в анодном материале составляет не менее 15 мас.%, предпочтительно, 25 мас.% и более предпочтительно, не менее 35 мас.%. В варианте изобретения, в котором металлом является медно-никелевый сплав, сплав, предпочтительно, содержит между примерно 5 мас.% и примерно 95 мас.% меди и примерно 5-95 мас.% никеля.

Другие компоненты, включая СеО2, могут быть введены в анодную часть пакета с использованием того же способа пропитки, описанного выше. СеО2 играет двойную роль в аноде. Во-первых, он обеспечивает ионную и электронную проводимость, увеличивая в результате созданную реакционную зону, где газовая фаза, ионный проводник и электронный проводник идут вместе, что обычно называют трехфазным контуром, или ТРВ. Во-вторых, СеО2 обеспечивает каталитическую активность для окисления углеводородов.

Способ получения двухслойной ламинатной заготовки может быть модифицирован введением третьей ленты в пакет, которая будет служить упрочняющим слоем в конечной структуре, как показано на фиг. 9 и 10. Согласно данному способу рецептуру отливки третьей ленты получают в виде суспензии, содержащей связующее, носитель и керамический порошок, но без порообразователя. Керамический порошок может содержать YSZ, как прежде, или другой материал, такой как MgAlO2, который имеет коэффициент термического расширения, который совместим с коэффициентом термического расширения спеченного YSZ. Толщину третьей ленты делают относительно больше, чем толщина второй ленты. Третью ленту перфорируют с формованием, по меньшей мере, одного отверстия через толщу ленты для обеспечения прохода газа и жидкости (например, раствора соли меди) через ленту. Перфорация, предпочтительно, имеет периферию с непрерывным криволинейным контуром, т.е. без острых углов, которые способствуют растрескиванию или разрушению материала. Перфорированную третью ленту накладывают на ламинатную заготовку в контакте с пористой первой лентой.

Полученный элемент затем нагревают для спекания керамического порошка при 1500оС в течение нескольких часов. Любой NiO в среднем слое затем удаляется восстановлением его до Ni и удалением его выщелачиванием. По сравнению с пористым прямоокислительным анодом в двухслойном пакете, описанном выше, с введением упрочняющего слоя трехслойный пакет имеет большую механическую целостность.

После спекания трехслойного пакета элемент может быть подвергнут дополнительным стадиям, описанным выше относительно двухслойного пакета, с введением в него в качестве металлического проводника меди или медно-никелевого сплава, а также СеО2. Слои указанного пакета показаны на фиг.9 вместе с ламинатной структурой после обжига. Конечный топливный элемент (до введения Cu), представляющий данный аспект настоящего изобретения, показан на фиг.10. В предпочтительном варианте электролитный слой имеет толщину <100 мкм, пористый слой - между примерно 100 мкм и примерно 1000 мкм, и подложка - между примерно 300 мкм и примерно 5000 мкм.

В твердооксидном топливном элементе анод должен катализировать реакцию углеводородного топлива с О2- из электролита. Поскольку в данной реакции получаются электроны, анод должен быть электропроводящим. Наконец, анод должен иметь коэффициент термического расширения, приближающийся к коэффициенту термического расширения плотного YSZ-электролита, для минимизации растрескивания. Медный или медно-никелевый анод обеспечивает электрическую проводимость или необходимое электрическое соединение анода. Медь действует также как электронный или токовый коллектор для электронов, полученных в процессе каталитической реакции топлива с О2-.

Медный токосборник и соединение в аноде твердооксидного топливного элемента имеют ряд форм, включая (но не ограничиваясь этим) решетки, проволочные сетки, провода, пластины (как плоские, так и с гофрами или выступами), трубки и другие конструкционные и предварительно формованные формы.

В дополнение к использованию токосборников и соединений, которые выполняются из чистой меди или из медно-никелевых сплавов, могут быть использованы другие металлы с Cu-покрытием. Например, нержавеющая сталь имеет лучшие механические свойства, чем Cu при высоких температурах. Одним способом получения преимущества механических свойств нержавеющей стали или других металлов при сохранении инертных химических свойств Cu является нанесение Cu на конструкционный металл. Для этих систем реакционная способность металла пассивируется или исключается покрытием нереакционноспособной Cu. Cu-покрытие позволяет использовать ряд металлов помимо Ni, включая (но не ограничиваясь этим) Fe, W и металлические сплавы, такие как (но не ограничиваясь этим) ферритные стали (например, FeCrAl-сплавы), никелевые сплавы (например, Inconel 617) и Cr-сплавы (например, Cr5 FeY2 O3 ), в качестве токосборников и соединений в ТОТЭ'ах, которые работают на сухих углеводородах. Помимо улучшенной термостойкости металлов с Cu-покрытием использование покрытых медью металлов и сплавов имеет дополнительное преимущество сниженной стоимости. Покрытые медью металлы и сплавы, которые используются в качестве токосборников и соединений, могут иметь широкий ряд форм, таких как формы, указанные выше для чистой Cu.

Изобретение может быть использовано во всех ТОТЭ'ах, для портативных генераторов и для применения, например, в автомобилях, двигателях кораблей и генерировании электрической энергии.

Следующие примеры приведены только для иллюстрации, но не для ограничения изобретения.

Пример 1.

Твердооксидный топливный элемент, имеющий пористый медно-керамический композитный анод, получают технологией отливки двойной ленты, описанной выше, которая приводится более подробно в работе R.Gorte et al., Advanced Materials, 12: 1465-69 (2000).

Пример 2.

Твердооксидный топливный элемент получают согласно настоящему изобретению следующим образом. Ленту из YSZ порошков, полимерного связующего и углеродного порошкового порообразователя наносят на одну поверхность YSZ-ленты без порообразователей и прокаливают при 1500оС в течение двух часов. Катод формуют из 50 мас.% физической смеси Sr-LaMnO3 и YSZ порошка, намазанной на противоположную поверхность уплотненного электролита в глицериновой суспензии и затем нагревают при 1250о С в течение двух часов. После этого пористый YSZ-слой пропитывают водным раствором Cu(NO3 )2 (Fisher Scientific) и Ce2 (NO3 )3. После прокаливания при 950оС в течение двух часов соль меди превращается в металлическую форму при нагревании при 800оС в Н2.

Пример 3 (сравнительное испытание).

Твердооксидные топливные элементы из примеров 1 и 2 испытывают с определением их характеристик при использовании в качестве топлива углеводорода без содержания серы. Топливный элемент из примера 1 работает с 40 мас.% углеводородом в сухом азоте при 700оС, и определяют значения напряжения, плотности тока и удельной мощности как функции времени. Используемыми углеводородами являются декан, толуол и дизельное топливо. Результаты, как показано на фиг.11, являются типичными результатами, полученными для таких испытаний.

Пример 4.

Для того чтобы определить чувствительность анодов к сере, топлива, содержащие различные уровни серы, получают смешением тиофена с н-деканом с получением концентраций серы (мас.% серы) в н-декане 250, 500, 1000 и 5000 ч./млн. Топливную смесь н-декан/тиофен используют в качестве топлива в топливном элементе в условиях, приведенных выше в примерах 1 и 2. Концентрация топливной смеси н-декан/тиофен составляет 40 мас.% с сухим азотным газом, составляющим остаток топлива. Результаты для напряжения и плотности тока, измеренных во времени, для топливных смесей н-декан/тиофен с указанными различными концентрациями серы показаны на фиг.12. Данные результаты показывают очень незначительное снижение характеристик для топлива н-декан/ тиофен с 250 ч./млн. На фиг.12 также показано, что указанное топливо н-декан/тиофен несколько больше снижает характеристики с увеличением концентрации серы. Данный результат согласуется с фиг.11, которая не показывает изменения характеристик во времени при использовании н-декана, который не содержит серу. Фиг.12 показывает, что использование углеводородного топлива, содержащего н-декан с концентрацией серы 250 ч./млн (полученной введением тиофена), дает только очень незначительное снижение характеристик через двадцать четыре (24) часа. Фиг.12, кроме того, показывает, что использование углеводородного топлива с 1000 ч./млн серы дает немного более высокую степень снижения характеристик топливного элемента, но что топливный элемент еще работает близко к его первоначальной емкости в течение десяти (10) часов. Данный результат показывает, что топливный элемент может работать очень эффективно с углеводородами, содержащими не менее 1000 ч./млн серы, и работает, даже когда углеводородное топливо содержит до 5000 ч./млн серы.

Пример 5.

Повторяют методики испытаний, использованные в примере 4, за исключением того, что топливный элемент содержит анод из диоксида циркония, стабилизированного оксидом иттрия, не содержащего оксида церия. Используемым топливом является н-декан с 5000 ч./млн серы (полученной введением тиофена). Топливный элемент работает с закороченным элементом (т.е. при максимальном токе). Определяют плотность тока элемента во времени, и результаты показаны на фиг.13. На фиг.13 показано, что на плотность тока не влияют высокие уровни серы даже через шесть (6) часов. Напряжение холостого хода (0,9 В) (не показано) также не меняется. Визуальный контроль анода предполагает, что сера не влияет на медь. Указанный контроль в сочетании с данными, представленными на фиг.13, дополнительно показывает, что использование углеводородного топлива, содержащего очень высокие уровни (т.е., 5000 ч./млн) серы, не влияет на Cu-компонент или на характеристики элемента, содержащего анод, в котором используется медь для электрической проводимости. Общая характеристика топливного элемента, который содержит Cu, но без оксида церия, однако, не является хорошей, показывая, что включение оксида церия в анод улучшает характеристики.

Пример 6.

Повторяют условия испытания, приведенные в примере 4, за исключением того, что используемый топливный элемент содержит диоксид циркония, стабилизированный медь-оксидом иттрия с оксидом церия. Используемым топливом снова является н-декан с введением тиофена для получения концентрации серы 5000 ч./млн. Топливный элемент работает в течение 24 ч. Результаты приведены на фиг.14. На фиг.14 показано, что данные по характеристикам являются аналогичными более ранним результатам, приведенным в примере 4. На фиг.12 показано, что характеристики топливного элемента падают в течение первых пяти (5) часов, но затем достигают стабильного состояния. Предполагается, что данный результат обусловлен образованием через примерно пять (5) часов Ce2 O2 S-фазы.

Без желания быть связанным конкретной научной теорией предполагается, что результаты, приведенные в примерах 5 и 6, имеют место по следующим причинам. Для того, чтобы понять длительное влияние серы, и почему анод из Cu-оксида церия является стабильным в условиях, содержащих серу, важно понять механизм серного отравления. При 700оС постоянная равновесия для реакции 2Cu + H2S = H2 + Cu2S равна 1500. Это означает, что Cu будет оставаться металлической в смеси H2 и H2S, пока соотношение H2:H2S останется больше 1500. Хотя условия равновесия для тиофена в углеводороде будут до некоторой степени отличаться от этого, условия равновесия предполагают, что Cu будет стойкой к серному отравлению до тех пор, пока не получатся очень высокие уровни серы.

Данные по равновесию для реакции 2CeO2 + H2 + H2 S = Ce2 O2 S + 2H2O, которая наиболее часто приводит к отравлению CeO2 - катализатора, приводятся в работе D.Alan, R.Kay, W.G.Wilson and V.Jalan, Journal of Alloys and Compounds, 1993, 192, полное описание которой приводится здесь в качестве ссылки. Стабильность Ce2 O2 S-фазы зависит как от химического потенциала кислорода, так и от химического потенциала серы. Для типичных условий анода топливного элемента, где химический потенциал кислорода составляет приблизительно 10-20 - 10-10 атмосфер, данные равновесия предполагают, что Ce2O2 S-фаза будет образовываться, если химический потенциал H2S составляет выше 10-3 - 10-4 атм.

Пример 7.

Получают топливный элемент с диоксидом циркония, стабилизированным медь-оксидом иттрия, который работает согласно примеру 4 в следующих дополнительных условиях испытания. В первом испытании топливный элемент работает с углеводородным топливом, содержащим 250 ч./млн серы, в течение двадцати четырех (24) часов, затем работает с углеводородным топливом, содержащим 500 ч./млн серы, в течение четырнадцати (14) часов, затем работает с углеводородным топливом, содержащим 1000 ч./млн серы, в течение двенадцати (12) часов и наконец работает с углеводородным топливом, содержащим 5000 ч./млн серы, в течение восьми (8) часов. Во втором испытании топливный элемент работает с углеводородным топливом, содержащим 5000 ч./млн серы, в течение семи (7) часов. В третьем испытании топливный элемент работает с углеводородным топливом, содержащим 500 ч./млн серы, в течение двадцати (20) часов. После проведения каждого из указанных трех испытаний анод топливного элемента из диоксида циркония, стабилизированного медь-оксидом иттрия, подвергают рентгенографическому исследованию, результаты которого показаны на фиг.15 кривыми под буквами «а-с». Результаты рентгенографии, представленные буквой «а», предполагают, что новая фаза оксида церия с диффракционным пиком около 39о образуется при высоких уровнях серы. Результаты рентгенографии из третьего испытания (представленные буквой «с») дополнительно показывают, что средние уровни серы не приводят к образованию новой сульфидной фазы как результат присутствия серосодержащих частиц. Во всех трех испытаниях пик при примерно 43о, обусловленный металлической медной фазой, является ясно видимым. Данный результат согласуется с результатами в примере 6, которые стремятся показать, что сера не влияет на медь.

Пример 8.

Топливные элементы из примеров 1 и 2 испытывают в условиях, приведенных в примере 4, с промышленным бензином, используемым в качестве топлива. Топливом является 40 мас.% бензин в сухом азотном газе. Результаты представлены на фиг.16. На фиг.16 показано, что напряжение и плотность тока топливного элемента являются стабильными в течение двенадцати (12) часов. Указанное испытание повторяют с 10 мас.% бензина в сухом азоте в течение дополнительных сорока восьми часов. Результаты повторного испытания, которые представлены на фиг.17, показывают, что генерирование энергии топливным элементом остается стабильным в течение указанного дополнительного периода. Указанные результаты показывают, что топливный элемент способен работать в течение значительного периода времени с промышленным бензином.

После завершения указанного испытания анод топливного элемента снова подвергают рентгенографическому исследованию. Результаты рентгенографического исследования показывают линейные характеристики меди, оксида церия и диоксида циркония, стабилизированного оксидом иттрия. Не наблюдаются линии, которые были бы характеристиками серосодержащих частиц. Указанные данные рентгенографии показывают, что сера, присутствующая в промышленном сорте бензина, не влияет на анод.

Пример 9.

Получают топливный элемент с диоксидом циркония, стабилизированным медь-оксид церия-оксидом иттрия, и работают согласно примеру 4 при 700оС с различными топливными смесями. Исходной используемой смесью является смесь (н-декан, содержащий 100 ч./млн серы (представленной как «тиофен»)): пар:азотный газ в соотношении 2:2:2. Следующей используемой смесью является смесь (н-декан, содержащий 5000 ч./млн серы):пар:N2 в соотношении 2:2:2. После замены смеси паром используют углеводородные смеси чистого декана и декана, содержащего 5000 ч./млн серы. Плотность тока и напряжение топливного элемента для каждой из указанных смесей представлены на фиг.18. На фиг.18 показано, что топливный элемент продолжает работать после переключения на н-декан, содержащий 5000 ч./млн серы, но что плотность тока снижается со временем. На фиг.18 также показано, что эффективность топливного элемента восстанавливается после обработки паром и в процессе использования н-деканового топлива.

Пример 10.

В данном примере, использующем свежеполученный топливный элемент с анодом, состоящим из Cu2O, CeO2 и YSZ, анод обрабатывают постепенным нагреванием при 700оС в водородном газе. В процессе указанной стадии нагревания измеряют электрическое сопротивление по всему аноду в омах во времени и при температуре. Результаты представлены на фиг.19. На фиг.19 показано, что сопротивление проводника топливного элемента снижается благодаря восстановлению Cu2O до металлической Cu. Введение серосодержащего топлива не ухудшает сопротивление Cu-содержащего анода, показывая инертность Cu к сере в указанных условиях.

Пример 11.

В данном примере получают Ni-YSZ-металлокерамику смешением 40 мас.% NiO, 60 мас.%. YSZ с графитовым порообразователем в обычную суспензию для отливки ленты. Второй слой с чистым YSZ отливают поверх нее, и два слоя прокаливают при 1500оС. После нагревания получаемой керамической пластины при 700оС в Н2 для восстановления NiO до Ni пластину кипятят в HNO3 для удаления Ni. Изменение массы показывает, что Ni полностью удален. Затем порошок 50% YSZ, 50% LaMnO3, легированного Sr, наносят на плотную сторону двухслойной пластины с образованием катода. Cu(NO3 )2 и Ce(NO3 )3,затем пропитывают пористую сторону пластины, нагревают для разложения нитрата и восстанавливают в Н2 при 700оС.

Пример 12.

Кривые вольт-амперных характеристик топливного элемента, описанного в примере 11, снимают при 700оС в токе Н2 и токе бутана с данными, представленными на фиг.20.

Указанные результаты показывают, что характеристики топливных элементов с водородом и углеводородными топливами являются сравнимыми с характеристиками топливных элементов, полученных другими способами. Кроме того, характеристики топливного элемента в сухом бутане являются стабильными. Работа ТОТЭ с Ni-содержащим анодом является невозможной благодаря быстрому коксообразованию.

Пример 13.

Пять никелевых металлокерамик получают суспензиями отливки ленты из порошков YSZ и NiO в соотношениях YSZ к NiO 70:30 (дважды), 80:20, 90:10 и 60:40. Все рецептуры также содержат графитовый порообразователь.

Пористость и массу металла определяют сразу после прокаливания сырых лент на воздухе при 1550оС. Следующие определения пористости и массы выполняют после нагревания металлокерамик в водородном газе (для восстановления оксида никеля до никеля) и после выщелачивания кипящей азотной кислотой. Результаты для пористости приведены в таблице 1А. Результаты для массы приведены в таблице 1В. Полученные данные показывают, что по существу весь Ni может быть удален из Ni-металлокерамики.

соотношение

YSZ/NiO

графит (%)

пористость

после Н2

после выще-

лачивания

соотношение

YSZ/NiO

масса (г)

ле Н2

ле выщела-

чивания (г)

ная масса

(г)(а)

массы (%)

Хотя в приведенном выше описании данное изобретение описано и проиллюстрировано на примерах относительно некоторых его предпочтительных вариантов, и многие подробности приведены в целях иллюстрации, специалистам в данной области техники будет понятно, что изобретение допускает дополнительные варианты, и что некоторые детали, описанные здесь, могут быть значительно изменены без отступления от основных принципов изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕЛЬНОКЕРАМИЧЕСКИЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2479075C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С КЕРАМИЧЕСКИМ АНОДОМ | 2003 |

|

RU2323506C2 |

| УДАЛЕНИЕ ПРИМЕСНЫХ ФАЗ ИЗ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2008 |

|

RU2446515C2 |

| СТОЙКИЙ К ОКИСЛЕНИЮ-ВОССТАНОВЛЕНИЮ АНОД | 2006 |

|

RU2354013C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2356132C2 |

| Способ изготовления композитного материала твердоэлектролитной мембраны ячейки среднетемпературного топливного элемента | 2022 |

|

RU2786776C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2399996C1 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ АНОДНАЯ СТРУКТУРА (ВАРИАНТЫ) И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2480863C2 |

| КЕРАМИЧЕСКАЯ АНОДНАЯ СТРУКТУРА ( ЕЕ ВАРИАНТЫ ) И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2479893C2 |

| ТОНКОСЛОЙНЫЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2427945C2 |

Изобретение относится к твердооксидному топливному элементу (ТЭ). Согласно изобретению ТЭ содержит твердый электролит, состоящий из электронного непроводника, который позволяет переносить анионы, металлокерамический композитный анод и катод. Топливный элемент также содержит серосодержащее углеводородное топливо, имеющее содержание серы от примерно 1 ч./млн до примерно 5000 ч./млн, и источник кислорода. Изобретение также относится к способу получения электрической энергии в ТЭ и к способу восстановления работоспособности ТЭ, который был дезактивирован серным отравлением. Изобретение также относится к способу получения пористой металлокерамики в качестве прямоокислительного анода с нанесенной на него как на подложку электролитной структурой для твердооксидного ТЭ, использующего никелевую металлокерамику. Никелевую металлокерамику выщелачивают с удалением, по меньшей мере, части никеля с получением в результате пористого оксида. Получаемый пористый оксид затем пропитывают, предварительно, солью меди, которую прокаливают до CuO, затем восстанавливают до элементарной меди. Получаемая медная металлокерамика или металлокерамика из медно-никелевого сплава может быть использована в качестве прямоокислительного анода. Исходным материалом для никелевой металлокерамики является, предпочтительно, лента, формованная из суспензии, содержащей NiO и керамический порошок, содержащий YSZ. Указанную ленту комбинируют в пакете с одной или двумя дополнительными лентами, отлитыми из суспензии, содержащей керамический порошок. Техническим результатом изобретения является создание ТЭ, способного окислять углеводородное топливо с присутствием органических соединений серы. 11 н. и 62 з.п. ф-лы, 2 табл., 20 ил.

(a) твердый электролит, включающий электронный непроводник, который позволяет переносить анионы, металлокерамический композитный анод, содержащий, по меньшей мере, оксид церия и/или медь, и катод, причем, по меньшей мере, твердый электролит и анод получены формованием, по меньшей мере, двух слоев для образования пористого анодного слоя и плотного слоя твердого электролита, и затем пропитывания пористого слоя анода, по меньшей мере, оксидом церия и/или медью;

(b) топливо, содержащее серосодержащий углеводород, имеющий содержание серы от около 1 ч./млн до около 5000 ч./млн; и

(c) источник кислорода.

(a) обеспечение твердооксидного топливного элемента, содержащего твердооксидный электролит, который является электронным непроводником, который позволяет переносить анионы, металлокерамический композитный анод, содержащий, по меньшей мере, оксид церия и/или медь, и катод, причем, по меньшей мере, твердый электролит и анод получены формованием, по меньшей мере, двух слоев для образования пористого анодного слоя и плотного слоя твердого электролита, и затем пропитывания пористого слоя анода, по меньшей мере, оксидом церия и/или медью;

(b) контактирование катода с источником кислорода; и

(c) контактирование анода с топливом, содержащим серосодержащий углеводород, имеющий содержание серы от около 1 ч./млн до около 5000 ч./млн.

(a) обеспечение пористой никельсодержащей металлокерамики с содержанием Ni между 10% и 60%;

(b) контактирование металлокерамики с выщелачивающим агентом с удалением, по меньшей мере, части никеля с приданием в результате дополнительного пористого характера металлокерамике;

(c) контактирование пористой металлокерамики с пропитывающим веществом, содержащим растворимую соль меди, с осаждением в результате соли меди в порах металлокерамики;

(d) прокаливание пропитанной солью меди металлокерамики при температуре, достаточной для превращения соли меди в оксид меди;

е) восстановление оксида меди до элементарной меди с получением в результате прямоокислительного анодного материала.

(a) получение первой рецептуры в форме суспензии, содержащей связующее, носитель и керамический порошок, причем, по меньшей мере, часть керамического порошка включает оксид никеля и YSZ;

(b) формование указанной суспензии в первый слой;

(c) получение второй рецептуры в форме суспензии, содержащей связующее, носитель и YSZ;

(d) формование указанной суспензии во второй слой;

(e) формование пакета, содержащего первый слой и второй слои, наложенные друг на друга, с получением в результате ламинатной заготовки;

(f) нагревание ламинатной заготовки при температуре, достаточной для спекания керамического порошка;

(g) восстановление, по меньшей мере, части оксида никеля, присутствующего в спеченном ламинате, до элементарного никеля;

(h) контактирование спеченного ламината с выщелачивающим агентом для удаления, по меньшей мере, части никеля с приданием в результате пористого характера первому слою спеченного ламината;

(i) контактирование первого слоя спеченного ламината с пропитывающим веществом, содержащим растворимую соль меди, с отложением в результате указанной соли в порах спеченного ламината;

(j) прокаливание пропитанного солью меди спеченного ламината при температуре не менее 600°С с превращением в результате соли меди в оксид меди; и

(k) восстановление оксида меди до элементарной меди с получением в результате прямоокислительного анода с нанесенной на него как на подложку электролитной структурой.

(a) получение рецептуры первой ленты в форме суспензии, содержащей связующее, носитель и керамический порошок, причем, по меньшей мере, часть керамического порошка включает оксид никеля и YSZ;

(b) формование указанной суспензии в первую ленту;

(c) получение рецептуры второй ленты в форме суспензии, содержащей связующее, носитель и YSZ;

(d) формование указанной суспензии во вторую ленту;

(e) формование пакета, содержащего первую анодную ленту и вторую электролитную ленту, наложенные друг на друга, с получением в результате ламинатной заготовки;

(f) нагревание ламинатной заготовки при температуре, достаточной для спекания керамического порошка;

(g) восстановление, по меньшей мере, части оксида никеля, присутствующего в спеченном ламинате, до элементарного никеля;

(h) контактирование спеченного ламината с выщелачивающим агентом для удаления, по меньшей мере, части никеля с приданием в результате пористого характера первому слою спеченного ламината;

(i) контактирование первого слоя спеченного ламината с пропитывающим веществом, содержащим растворимую соль меди, с отложением в результате указанной соли в порах спеченного ламината;

(j) прокаливание пропитанного солью меди спеченного ламината при температуре не менее 600°С с превращением в результате соли меди в оксид меди; и

(k) восстановление оксида меди до элементарной меди с получением в результате прямоокислительного анода с нанесенной на него как на подложку электролитной структурой.

(a) получение рецептуры отливки первой ленты в форме суспензии, содержащей связующее, носитель и керамический порошок, причем, по меньшей мере, часть указанного керамического порошка включает оксид никеля и YSZ;

(b) нанесение суспензии рецептуры отливки первой ленты на несущую подложку и формование суспензии в первую ленту;

(c) получение рецептуры отливки второй ленты в форме суспензии, содержащей связующее, носитель и YSZ;

(d) нанесение суспензии рецептуры отливки второй ленты на несущую подложку и формование суспензии во вторую ленту;

(e) формование пакета, содержащего первую анодную ленту и вторую электролитную ленту, наложенные друг на друга, с получением в результате ламинатной заготовки;

(f) нагревание ламинатной заготовки при температуре, достаточной для спекания керамического порошка;

(g) восстановление, по меньшей мере, части оксида никеля, присутствующего в спеченном ламинате, до элементарного никеля;

(h) контактирование спеченного ламината с выщелачивающим агентом для удаления, по меньшей мере, части никеля с приданием в результате пористого характера первому слою спеченного ламината;

(i) контактирование первого слоя спеченного ламината с пропитывающим веществом, содержащим растворимую соль меди, с отложением в результате указанной соли в порах спеченного ламината;

(j) прокаливание пропитанного солью меди спеченного ламината при температуре не менее 600°С с превращением в результате указанной соли меди в оксид меди; и

(k) восстановление оксида меди до элементарной меди с получением в результате прямоокислительного анода с нанесенной на него как на подложку электролитной структурой.

(a) получение рецептуры отливки третьей ленты в форме суспензии, содержащей связующее, носитель и керамический порошок, причем коэффициент термического расширения спеченного керамического порошка совместим с коэффициентом термического расширения спеченного YSZ;

(b) нанесение суспензии рецептуры отливки третьей ленты на несущую подложку и формование суспензии в третью ленту, причем толщина третьей ленты относительно больше, чем толщина второй ленты;

(c) перфорирование третьей ленты с формованием в результате, по меньшей мере, одного отверстия через толщу указанной ленты; и

(d) наложение перфорированной третьей ленты на ламинатную заготовку в контакте с первой лентой.

Приоритеты:

| US 5589285 A, 31.12.1996 | |||

| МАТЕРИАЛ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2050642C1 |

| US 5021921 A, 04.06.1991 | |||

| US 6139666 A, 31.10.2000 | |||

| US 4812329 A, 14.03.1989. | |||

Авторы

Даты

2006-07-20—Публикация

2001-11-09—Подача